Control de procesos por variables

Anuncio

Capítulo 4

Control de procesos por variables

1. Fundamentos de los gráficos de control

2. Gráfico de control para la media

3. Gráficos de control para la dispersión

4. Capacidad de un proceso. Índice de capacidad

5. Gráficos de observaciones individuales y rangos móviles

6. Interpretación de los gráficos de control

Anexo A: Repaso de conceptos sobre inferencia

Anexo B: Índices de capacidad

Anexo C:Tablas para gráficos de control

1 Apuntes realzados por el Profesor Ismael Sánchez para la asignatura: Métodos Estadísticos para la Mejora de

la Calidad, de la titulación de Ingeniería de Telecomunicaciones. Universidad Carlos III de Madrid

1

2

4.1.

Control de procesos por variables

Fundamentos de los gráficos de control

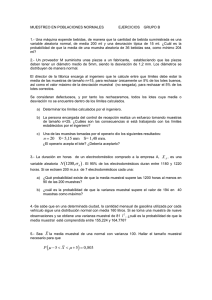

Un gráfico de control es la representación de la evolución de una característica de la calidad

del producto o servicio de interés. Un ejemplo de este tipo de gráficos se muestra en la Figura 4.1.

Los elementos básicos son la línea central, que representa el nivel medio de los valores de dicha

característica, y los límites de control: límite de control superior o LCS y límite de control

inferior o LCI. La utilización del gráfico de control es bastante simple: si el proceso está bajo

control (sólo actúan causas de variabilidad no asignables), la práctica totalidad de las observaciones

representadas estarán dentro de dichos límites de control, mientras que si el proceso está fuera de

control (está actuando alguna causa asignable que se ha de corregir) las observaciones caerán, con

mucha probabilidad fuera de dichos límites. Por tanto, cuando una observación caiga fuera de los

límites daremos la señal de alarma e investigaremos si rrealmente está sucediendo algo anómalo.

Las observaciones suelen corresponder a mediciones realizadas sobre muestras de artículos: valores

medios, desviaciones típicas, rangos, etc; aunque también existen gráficos realizados sobre observaciones individuales. Estas mediciones se realizan a lo largo del tiempo, por lo que el gráfico es una

evolución temporal, o monitorización, de la calidad. Los puntos representados se unen por líneas

para visualizarlo mejor.

Gráfico de Control

17

UCL = 16,90

Media

16,6

Línea central =

LCL = 15,74

16,2

15,8

15,4

15

0

5

10

15

20

25

Muestra

Figura 4.1: Ejemplo de gráfico de control

A pesar de su aparente simplicidad, la interpretación del gráfico de control ha de ser hecha con

cierta cautela. Como veremos más adelante, incluso si todos los puntos están dentro de los límites

de control, es posible que el proceso esté fuera de control y haya que dar la señal de alarma. En este

capítulo supondremos que la variable que se representa es medida en una escala numérica: tiempo,

longitud, peso, etc. Al control estadístico de este tipo de variables le denominaremos control por

variables.

4.1.1.

Línea central y límites de control

Sea τ el estadístico que se utiliza para medir la variable de interés (estadístico: función de los

datos que no depende de las características de la población, como la media muestral, varianza

muestral, rango muesrtal, etc). Por ejemplo, supongamos una muestra de n clientes a los que se

4.2 Gráfico de control para la media

3

tarda en prestar un servicio unos tiempos t1 , t2 , ..., tn . La media aritmética de dichos tiempos es un

estadístico que se puede usar como indicador de la calidad de dicho servicio. Tendríamos, entonces,

que la magnitud que representaríamos en el gráfico sería

τ = t̄ =

t1 + · · · + tn

,

n

para sucesivas muestras de n individuos. Dicho estadístico τ será una variable aleatoria, pues su

valor depende de los n individuos concretos que analicemos. El gráfico de control será, por tanto, la

representación de sucesivas realizaciones de la variable aleatoria τ . Sea μτ el valor medio de dicho

estadístico (es decir E(τ ) = μτ ) y sea σ τ su deviación típica (es decir, Var(τ ) = σ 2τ ). La estructura

de un gráfico de control es la siguiente

Límite de control superior (LCS) = μτ + Ls σ τ

Línea central = μτ

Límite de control inferior (LCI) = μτ − Li σ τ

donde Ls y Li son las distancias de los límites de control a la línea central en términos de la

desviación típica del estadístico que se emplea. En general, se emplea la misma distancia para el

límite superior e inferior, es decir, Ls = Li = L. La idea es elegir L de tal manera que si el proceso

esté bajo control sea muy probable que la evolución de τ se desarrolle dentro de los límites, pero

que si el proceso sale de control sea muy probable que τ se coloque fuera de dichos límites y se

pueda dar una señal de alarma. Si L es muy alto, será muy poco probable que, si el proceso está en

estado de control, las observaciones estén fuera de los límites; es decir, una falsa alarma será muy

poco probable. Sin embargo, si el proceso está fuera de control por poco margen, sería muy difícil

detectarlo. Por el contrario, si L es muy bajo, será muy probable detectar que el proceso está fuera

de control, pero será también muy probable dar falsas alarmas. Usualmente, se elige L = 3. La

principal razón para justificar el valor L = 3 es que, en el caso en que el estadístico τ utilizado siga

una distribución normal, o razonablemente aproximada, el intervalo de μτ ± 3στ corresponderá

con el 99,7 % de la población, como ya se vió en el tema anterior. Por tanto, bajo normalidad y

si el proceso está bajo control, la práctica totalidad de las observaciones estarán dentro de dicho

límites. Existe, no obstante, una probabilidad de 0.003 (0.3 %) de que se esté fuera de los límites

sin estar fuera de control. En ese caso se estaría dando una falsa alarma. La utilización de L = 3 ha

proporcionado muy buenos resultados en la vida real. La forma más general de gráfico de control

es, por tanto,

LCS = μτ + 3σ τ

Línea central = μτ

(4.1)

LCI = μτ − 3σ τ

De esta forma, si las causas de variabilidad se mantienen estables, la distribución de τ no cambiará (la media será siempre μτ y la varianza σ 2τ ). Los distintos valores observados de τ serán

debidos sólo a la variabilidad muestral y, en el caso de τ normal, estarán entre los límites con

probabilidad 0.997, sin embargo, si se produce un desajuste en el proceso que haga cambiar la

media μτ y/o la varianza σ2τ la evolución de τ será diferente, y empezará a tomar valores fuera de

los límites con mucha mayor probabilidad.

4.2.

Gráfico de control para la media

El gráfico de control de la media, también llamado Gráfico X̄ recoge la evolución de la media

muestral, en muestras de tamaño n, de la característica de calidad de interés. Por ejemplo, el tiempo

4

Control de procesos por variables

medio de atención a un cliente tomando muestras de 10 clientes, o el radio medio de un cilindro,

tomando muestras de 20 cilindros. Supondremos en este capítulo que dicha media muestral x̄ sigue

una distribución normal. Si la variable x sigue una distribución normal, la media muestral x̄ será

también normal. Si la variable original no es normal, pero n es elevado, por el teorema central del

límite x̄ será aproximadamente normal. Existen, además, transformaciones que permiten convertir

una variable aleatoria contínua asimétrica en una variable que se aproxime razonablemente a la

normal. Por otra parte, si el proceso está en estado de control, es muy razonable esperar que

la variable de interés sea normal (¿por qué?). Por esta razón, la construcción de los gráficos x̄ se

realiza suponiendo que la media muestral sigue una distribución normal. Por tanto, las propiedades

de nuestra media muestral serán:

µ

¶

σ2

x̄ ∼ N μ,

,

n

donde μ y σ 2 son la media y varianza, respectivamente, de la variable de interés x cuando la

variabilidad procede sólo de causas no asignables, es decir, cuando el proceso está bajo control,

. Bajo esta √

hipótesis, un intervalo que comprenda al 99.7 % de la probabilidad estará comprendido

en μ ± 3σ/ n. El gráfico de control tendrá las siguientes características:

σ

LCS = μ + 3 √

n

Línea central = μ

σ

LCI = μ − 3 √

n

(4.2)

Se ha de estimar, por tanto, los parámetros μ y σ. Para estimarlos se toman muestras de

la producción (o prestación del servicio) durante un periodo prolongado de tiempo en el que se

sepa que el proceso está bajo control. Una vez que se ha construido el gráfico, éste se utilizará

en primer lugar para comprobar que realmente el proceso estuvo bajo control mientras se recogía

esta información inicial. En caso contrario se ha de prescindir de aquellas muestras en las que el

proceso no estuvo bajo control y se repetirá el cálculo del gráfico. En la utilización de los gráficos

de control hay que distinguir, entonces, dos etapas:

1. Contrucción de los gráficos, utilizando la información contenida en un conjunto de muestras

iniciales.

2. Una vez construido el gráfico, se representa la evolución de las muestras obtenidas en tiempo

real, y se controla así el proceso. El gráfico no se vuelve ya a modificar, salvo que haya

transcurrido mucho tiempo y se quieran actualizar sus límites.

El periodo de tiempo en el que se tomen los datos iniciales para la etapa de construcción del

gráfico debe ser lo suficientemente amplio para permitir que haya cambios de turno, variabilidad

en la materia prima, horas punta del servicio y horas valle, etc. La estimación de los parámetros

será, además, una tarea que ha de someterse a revisión periódica. Veamos a continuación cómo ha

de hacerse la estimación de μ y σ.

4.2.1.

Estimación de los parámetros del gráfico X̄

Sea x la variable que mide la calidad de los artículos producidos, o uno de los aspectos de la

calidad que nos interese. Supongamos que se recogen un total de k muestras a intervalos regulares

4.2 Gráfico de control para la media

5

de tiempo y en cada muestra hay n elementos. Sea xij el valor del elemento j-ésimo (j = 1, .., n)

de la muestra i-ésima (i = 1, ..., k). El conjunto total de datos será:

(x11 , x12 , ..., x1j , ..., x1n ),(x21 , x22 , ..., x2j , ..., x2n ), ...,(xi1 , xi2 , ..., xij , ..., x2n ), ...,(xk1 , xk2 , ..., xkj , ..., xkn ).

|

|

|

{z

}|

{z

}

{z

}

{z

}

muestra 1

muestra 2

muestra i-ésima

muestra k

Si el proceso estuviese bajo control durante toda la recogida de estos nk datos, éstos constituirían

una muestra aleatoria simple (de tamaño nk) de una población normal N (μ, σ2 ). El gráfico se

construye, entonces, de la siguiente manera:

1. Se calcula la media y varianza de cada muestra. Por ejemplo, para los n datos de la primera

muestra:

Pn

j=1 x1j

x̄1 =

,

n

Pn

2

j=1 (x1j − x̄1 )

2

,

s1 =

n

Pn

2

j=1 (x1j − x̄1 )

ŝ21 =

.

n−1

Se tendrán, por tanto, k medias y k varianzas.

2. Se calcula la media total. La media total será:

Pk

x̄

¯ = i=1 i .

x̄

k

Este estimador será centrado si la media μ del proceso ha sido constante durante la recogida de

la información. Sin embargo, puede demostrase que los estimadores s1 y ŝ1 no son estimadores

insesgados de σ aun estando el proceso bajo control (E(s1 ) 6= σ; E(ŝ1 ) 6= σ). El sesgo depende,

además, del tamaño de la muestra n. No obstante, el sesgo para poblaciones normales está

tabulado. La desviación típica muestral s es una variable aleatoria que verifica

E(sj ) = c2 σ,

(4.3)

donde los valores de c2 están tabulados para distintos tamaños muestrales. Por tanto se tiene

que

E(sj )

,

σ=

c2

y, entonces, si /c2 sí es un estimador insesgado de σ. Podremos construir un estimador insesgado de σ promediando los estimadores insesgados sj /c2 de las k muestras:

σ̂ =

s̄ =

s̄

,

c2

Pk

i=1 si

(4.4)

.

(4.5)

k

Otra posible opción sería utilizar un estimador insesgado para la varianza de cada muestra.

Por ejemplo, para la muestra 1:

sP

n

2

j=1 (x1j − x̄1 )

,

ŝ1 =

n−1

6

Control de procesos por variables

Gráfico para la media

24

LCS

22

20

media

18

LCI

16

14

0

2

4

6

8

10

tiempo

12

14

16

18

20

Figura 4.2: Gráfico de control para las medias. Datos de20 muestras de tamaño 5.

en lugar de s21 . Este estimador verifica que

E(ŝj ) = c4 σ,

Var(ŝj ) = (1 −

(4.6)

c24 )σ 2 .

(4.7)

Por tanto,

σ=

E(ŝj )

,

c4

donde c4 está tabulado en funcion de n. Un estimador insesgado de σ será

σ̂ =

ŝT =

ŝT

,

c4

Pk

i=1 ŝi

k

(4.8)

.

(4.9)

El análisis realizado con este procedimiento no es muy distinto al que se realice utilizando sj

y el correspondiente coeficiente c2 . Si utilizamos ŝj para medir la desviación típica de cada

muestra, el gráfico de control teórico para la media será

LCS = μ + 3

Línea central = μ

E(sj )

√

c2 n

(4.10)

E(sj )

LCI = μ − 3 √

c2 n

y el estimado

s̄

¯+3 √

LCS = x̄

c2 n

¯

Línea central = x̄

s̄

¯−3 √

LCI = x̄

c2 n

(4.11)

4.2 Gráfico de control para la media

7

Por el contrario, si se utiliza el estimador ŝj se tendrá el siguiente gráfico de control teórico

para la media

E(ŝj )

LCS = μ + 3 √

c4 n

Línea central = μ

(4.12)

E(ŝj )

LCI = μ − 3 √

c4 n

y el estimado será

ŝT

¯+3 √

LCS = x̄

c4 n

¯

Línea central = x̄

ŝT

¯−3 √

LCI = x̄

c4 n

(4.13)

Recordemos que estamos aún en la etapa de construcción del gráfico de control, y que para

ello estamos suponiendo que los datos que se poseen son representativos del proceso en estado de

control. Esta suposición hemos de corroborarla con este gráfico inicial. Si algún punto saliese de

los límites de este gráfico concluiremos que el proceso estaba fuera de control y lo eliminaremos. A

¯ y s̄ (o ŝT ) con las muestras restantes, dibujaremos un nuevo gráfico

continuación se recalculará x̄

y repetiremos el proceso hasta que todas las muestras estén dentro de los límites. La figura 4.2

es un ejemplo de este tipo de gráficos donde se tienen 20 muestras de tamaño 5 cada una. Puede

observarse que todas las medias se encuentran entre los límites de control.

Otra opción para realizar este gráfico es utilizar el rango como medida de variabilidad. El rango

de una muestra es la diferencia entre los valores extremos. Por ejemplo, en la muestra 1:

R1 = máx(x11 , ..., x1n ) − mı́n(x11 , ..., x1n ).

El rango será, por tanto, proporcional a la variabilidad de la variable. En muchas ocasiones se

analiza la variabilidad a través del rango, en lugar de la desviación típica muestral. La razón

principal es su simplicidad de cálculo. Además, en muestras pequeñas, es un estimador de la

desviación típica casi tan eficaz, desde el punto de vista matemático, como la desviación típica

muestral. Supongamos que x ∼ N (μ, σ2 ) y R es el rango de una muestra de tamaño n de dicha

variable aleatoria normal. El rango será también una variable aleatoria. Esta variable aleatoria

depende de σ y de n y fue tabulada por primera vez por Pearson en 1932. La distribución que está

tabulada es la de la variable aleatoria

R

W = ,

σ

p

para varios tamaños muestrales. Llamemos d2 ≡ E(W ) y d3 ≡ Var(W ), donde d2 y d3 están

tabulados. Entonces:

μR ≡ E(R) = E(W )σ = d2 σ,

p

σ R ≡ Var(R) = d3 σ.

Por tanto, de la expresion (4.14) se obtiene que

σ=

E(R)

.

d2

(4.14)

(4.15)

8

Control de procesos por variables

Por tanto un estimador de σ será

σ̂ =

donde

R̄

,

d2

Pk

Ri

.

(4.16)

k

Por tanto, el gráfico de control teórico para la media, utilizando el rango como medida de variabilidad es,

E(R)

LCS = μ + 3 √

d2 n

Línea central = μ

(4.17)

E(R)

LCI = μ − 3 √

d2 n

R̄ =

i=1

y el estimado

R̄

¯+3 √

LCS = x̄

d2 n

¯

Línea central = x̄

R̄

¯−3 √

LCI = x̄

d2 n

(4.18)

Las constantes d2 y d3 están tabuladas considerando que la distribución de referencia es normal. Sin embargo Burr demostró en 1967 que estas constantes varían muy poco para una amplia

variedad de distribuciones, con tal que n ≤ 10.

4.3.

Gráficos de control para la dispersión

Estamos suponiendo que la variable x es normal. Por tanto su distribución no depende sólo

de la media μ, sino de la varianza σ 2 . Por consiguiente, para comprobar que el proceso esté bajo

control no basta con demostrar que μ ha sido estable; es decir, que los puntos del gráfico de media

están entre sus límites. Hemos de comprobar también que la varianza σ 2 de la variable de interés

x permanece estable. Esto se puede llevar a cabo con un gráfico de control para las desviaciones

típicas. Veamos a continuación gráficos para controlar que la dispersión de la variabilidad es estable a lo largo de la producción o la prestación del servicio. Veremos dos tipos de gráficos según

la dispersión se mida a través de la desviación típica o del rango. Al igual que con el gráfico de las

medias, primero habrá que construir sus límites con un conjunto de información inicial.

4.3.1.

Gráfico de control de la desviación típica

El gráfico de control de la desviación típica (corregida por grados de libertad) o Gráfico S se

utiliza para controlar que la desviación típica es estable, y por tanto representativa de la variabilidad

debida a causas no asignables. Utilizando las propiedades (4.6) y (4.7) se tiene que, un gráfico de

control teórico para la desviación típica será:

p

p

LCS = E(ŝ) + 3 Var(ŝ) = c4 σ + 3 1 − c24 σ = B6 σ

Línea central = E(ŝ) = cp

4σ

p

LCI = E(ŝ) − 3 Var(ŝ) = c4 σ − 3 1 − c24 σ = B5 σ

4.3 Gráficos de control para la dispersión

9

Gráfico para la desviación típica

5

LCS

4.5

4

3.5

3

d.t.

2.5

2

1.5

1

0.5

LCI

0

2

4

6

8

10

tiempo

12

14

16

18

20

Figura 4.3: Gráfico de control para la desviación típica. 20 muestras de tamaño 5

p

p

donde B6 = c4 +3 1 − c24 , B5 = c4 σ −3 1 − c24 σ están tabulados en función del tamaño muestral.

Como σ es desconocido, se utilizará el estimador insesgado

σ̂ =

ŝT

.

c4

Por tanto, el gráfico de control para las desviaciones típicas es

ŝT

= B4 ŝT

c4

ŝT

Línea central = c4

= ŝT

c4

ŝT

LCI = B5

= B3 ŝT

c4

LCS = B6

donde B3 y B4 están tabulados. La estimación ŝT es la obtenida en la sección anterior con las

muestras iniciales. Si algún dato cae fuera de los límites se considerará que el proceso ha estado

fuera de control en ese momento, por lo que ese datos no puede emplearse para la construcción

de ningún gráfico de control. Por tanto, la muestra hay que eliminarla tanto para el cálulo

del gráfico de medias como de desviaciones típicas. Hay que recalcular, por tanto, ambos

gráficos.

La figura 4.3 es un ejemplo de gráfico de control para la desviación típica. Los datos con los

que se ha realizado este gráfico y el de la media son los mismos, por lo que puede considerarse que

el proceso ha estado bajo control durante la recogida de datos.

4.3.2.

Gráfico de control del rango

Utulizando las propiedades del rango muestral vistas en las expresiones (4.14) y (4.15) se tiene

que un gráfico de control teórico para el rango tendrá las siguientes características:

LCS = μR + 3σ R = d2 σ + 3d3 σ = D2 σ

Línea central = μR = d2 σ

LCI = μR − 3σ R = d2 σ − 3d3 σ = D1 σ

10

Control de procesos por variables

Gráfico de rangos

LCS

16

14

12

10

8

Rangos

6

4

2

LCI

0

0

2

4

6

8

10

tiempo

12

14

16

18

20

Figura 4.4: Gráfico de control de rangos. 20 muestras de tamaño 5

donde D1 = d2 − 3d3 ; D2 = d2 + 3d3 . Como σ será, en general, desconocido, se empleará el

estimador

R̄

σ̂ = ,

d2

y el gráfico de control será:

R̄

R̄

+ 3d3

= D4 R̄

d2

d2

R̄

= R̄

Línea central = d2

d2

R̄

LCI = d2 − 3d3 dR̄2 = D3 R̄

d2

LCS = d2

donde D3 = (1 − 3d3 /d2 ) y D4 = (1 + 3d3 /d2 ) están tabulados en función del tamaño muestral.

La figura 4.4 es un ejemplo de este gráfico. La interpretación de este gráfico es como en los casos

anteriores. Si el proceso ha estado bajo control todos los puntos estarán dentro de los límites de

control. En caso contrario no podremos usar ese dato para la construcción de gráfico y habrá que

eliminar dicha muestra y recalcular tanto este gráfico como el de las medias

Una vez que hemos construido el gráfico para la media y para la dispersión con el conjunto

de muestras iniciales, daremos por concluida la etapa de diseño de los gráficos de control y los

mantendremos ya fijos. Pasaremos entonces a utilizarlos en tiempo real, analizando la estabilidad

del proceso con nuevas muestras tomadas a intervalos regulares de tiempo. Si una muestra cae

entonces fuera de los límites de control habrá que analizar rápidamente qué ocurrió para recuperar

el control del proceso. Cada cierto tiempo es conveniente actualizar los límites de control con nuevas

mediciones.

4.4.

Tamaño de la muestra y frecuencia de muestreo

Cada punto de un gráfico de control corresponde al valor observado del estadístico de interés

(pr ejemplo la media muestral, rando,..) evaluado en una muestra de tamaño n en cierto instante.

4.5 Capacidad de un proceso. Índice de capacidad

11

Es necesario, por tanto, determinar dicho tamaño muestral así como la frecuencia con que se computará.

En la determinación del tamaño muestral intervienen factores económicos y estadísticos, por lo

que no se puede establecer un método universal. En general, a mayor tamaño muestral, menor será

la varianza del estadístico y más fácil será detectar

√ desviaciones del estado de control. Por ejemplo,

la desviación típica de la media muestral es σ/ n, por lo que si n es alto la desviación típica es

baja. Esto hará que los límites que contengan al 99.7 % de los valores en estado de control serán

más estrechos. Por tanto, si el proceso sale fuera de control será más fácil que slos puntos algan de

los límites y detectemos el desajuste, sin que aumente la probabilidad de falsa alarma que seguirá

siendo del 0.3 %.

Sin embargo, en algunos casos, las mediciones de la característica de calidad pueden tener un

coste alto, por lo que no será factible tomar muestras grandes. Por otra parte, para poder tener

una muestra grande será necesario esperar mucho tiempo, por lo que se tardará más en detectar

fallos, con el consiguiente coste. Sea p la probabilidad de que un punto del gráfico esté fuera de

los límites de control. El cálculo de esta probabilidad es sencillo y dependerá del tamaño muestral

seleccionado y del estado del proceso (ver hoja de problemas). Por las propiedades de la distribución

geométrica, se sabe que el número medio de sucesos hasta que un punto esté fuera de los límites

(hasta que suceda el suceso de probabilidad p) es:

1

Número medio de muestras hasta la detección= .

p

De esta forma se puede saber el tiempo que se tardará en detectar desajustes. Esta información es

de mucha utilidad para decidir tanto la frecuencia de muestreo como el tamaño muestral, aunque

la decisión final puede estar influida por más factores. Al número medio de muestras hasta la

detección del desajuste se le llama también ARL, que proviene de las siglas en inglés Average Run

Length, (longitud media de la racha) (ver problema 1.d)

4.5.

Capacidad de un proceso. Índice de capacidad

Se define capacidad de un proceso en el que la calidad se mide a través de una variable cuantitativa x con Var(x) = σ2 como:

Capacidad = 6σ,

donde σ es la desviación típica de la variable cuando el proceso está bajo control. La capacidad

del proceso es una medida de la calidad del proceso muy utilizada en la práctica. La capacidad

es una cualidad negativa. A mayor capacidad mayor variabilidad. Estimar la capacidad se resume

en estimar σ. Esta estimación se hace a partir de los gráficos elaborados anteriormente. Los pasos

para estimar la capacidad se pueden resumir de la siguiente forma:

1. Se selecionan n muestras de tamaño k recogidas durante un intervalo amplio de tiempo.

2. Se construye, con los datos obtenidos de dichas muestras, un gráfico de control para x̄ y otro

para la dispersión (el de rangos o el de desviaciones típicas).

3. Si alguna muestra está fuera de los límites, se elimina y se recalculan ambos gráficos (media

y dispersión), repitiéndose este proceso hasta que todas las muestras estén entre los límites

de control.

12

Control de procesos por variables

4. Una vez asegurado que los datos proceden de un proceso en estado de control se ha de verificar

la hipótesis de normalidad de los datos mediante algún procedimiento estadístico (contraste

de normalidad, gráfico en papel probabilístico-normal, etc).

5. La estimación de la capacidad será, si se utiliza la desviación típica de cada muestra sin

corregir por grados de libertad:

Capacidad estimada=6σ̂ = 6

s̄

.

c2

Si se utiliza la desviación típica corregida:

Capacidad estimada=6σ̂ = 6

ŝT

.

c4

Si se utiliza el rango para medir la variabilidad, se tendrá la siguiente estimación de la

capacidad

R̄

Capacidad estimada=6σ̂ = 6 .

d2

No debe confundirse la capacidad de un proceso (o máquina o tarea concreta) con las tolerancias

técnicas del producto. Las tolerancias son los requerimientos técnicos para que el producto sea

admisible para su uso, mientras que la capacidad es una característica estadística del proceso que

elabora dicho producto. Para comparar ambas características se define el índice de capacidad

de un proceso Cp de la siguiente manera:

Cp =

Intervalo de Tolerancias

LTS-LTI

=

,

Capacidad

6σ

donde LTS es el límite de tolerancia superior y LTI el inferior. Si Cp > 1 se dice que el proceso

es capaz, pues prácticamente todos los artículos que produzca estarán dentro de las tolerancias

requeridas. Si Cp < 1 se dice que el proceso no es capaz. Si Cp ≈ 1 habrá que vigilar muy de

cerca el proceso, pues cualquier pequeño desajuste provocará que los artículos no sean aceptables.

4.6.

Gráficos de observaciones individuales y rangos móviles

x-RM

En algunos casos es necesario controlar un procesos basándose en lecturas de observaciones

individuales, en lugar de grupos de ellas. Este es el caso de artículos en los que las mediciones

son caras (por ejemplo en ensayos destructivos, o ensayos que requieren condiciones especiales) o

cuando la producción en un momento dado es homogénea respecto a la variable de interés (por

ejemplo, el PH de una disolución química). Este tipo de control es, sin embargo, menos sensible

que los anteriores. Por eso, a veces resulta más adecuado un gráfico x̄-R convencional con un

tamaño muestral pequeño que este tipo de gráfico, incluso si el intervalo necesario para conseguir

las muestras es grande. Los pasos a seguir para realizar el gráfico son los siguientes:

1. Conseguir lecturas de un conjunto de k observaciones: x1 , ..., xk .

4.6 Gráficos de observaciones individuales y rangos móviles x-RM

2. Calcular la media global:

x̄ =

Pk

i=1

xi

k

13

.

Si el proceso ha estado bajo control durante la recogida de estos datos, este valor será un

buen estimador de la media global y se utilizará como línea central.

3. Calcular rangos móviles entre pares de individuos. Estos rangos móviles se obtienen de la

siguiente manera: el primer rango consiste en

R1 = máx(x2 , x1 ) − mı́n(x2 , x1 ) ≡ |x2 − x1 |.

En el segundo rango se añade la tercera observación, pero se prescinde de la primera:

R2 = máx(x3 , x2 ) − mı́n(x3 , x2 ) ≡ |x3 − x2 |,

y así sucesivamente. El último rango será:

Rk−1 = máx(xk , xk−1 ) − mı́n(xk , xk−1 ) ≡ |xk − xk−1 |.

En circunstancias excepcionales podría calcularse rangos móviles con más de dos observaciones (tres o cuatro). Por ejemplo, con cuatro observaciones se tendría:

R1 = máx(x1 , x2 , x3 , x4 ) − mı́n(x1 , x2 , x3 , x4 ),

R2 = máx(x2 , x3 , x4 , x5 ) − mı́n(x2 , x3 , x4 , x5 ),

..

.

Rk−3 = máx(xk−3 , xk−2 , xk−1 , xk ) − mı́n(xk−3 , xk−2 , xk−1 , xk ).

4. Obtener el rango móvil medio. En el caso de rango móvil de pares de observaciones se tendrá:

R̄ =

Pk−1

Ri

.

k−1

i=1

5. Calcular los límites de control para la media a distancia de tres desviaciones típicas respecto

a la línea central marcada por x̄:

R̄

,

d2

R̄

LCI = x̄ − 3 ,

d2

LCS = x̄ + 3

6. Análogamente, para el gráfico de rangos se tiene que

LCS = D4 R̄,

LCI = D3 R̄.

14

Control de procesos por variables

4.7.

Interpretación de los gráficos de control

La interpretación de los gráficos de control se basa en la siguiente idea general: si el proceso está

en estado de control, los gráficos deben mostrar un comportamiento aleatorio dentro de los límites

de control; por tanto una evolución de los gráficos que tenga un patrón no aleatorio o/y fuera de

los límites será indicio de existencia de causas asignables.

Se suele interpretar en primer lugar los gráficos de la variabilidad (rango o desviación típica),

pues un aumento de la variabilidad puede provocar un aumento de la media muestral, mientras que

el fenómeno inverso no ocurre. Los aspectos a analizar son: puntos fuera de los límites, tendencias

o rachas, patrones no aleatorios.

4.7.1.

Puntos fuera de los límites de control

Si uno o más puntos de un gráfico de control está fuera de los límites es indicio de que el proceso

se ha desajustado y conviene analizar el proceso para encontrar la causa. Un punto fuera de los

límites puede ser debido a alguno de los siguientes motivos:

El punto ha sido mal calculado.

Los límites han sido mal calculados o el gráfico mal dibujado.

Hay variaciones en el sistema de medición del dato (nuevos calibres, distinto aparato de

medida).

Una variación de la media pero no en la variabilidad puede venir provocada por un desajuste

en la maquinaria o desgaste de alguno de sus elementos.

Un aumento de la variabilidad pero no de la media puede venir provocada por envejecimiento

de alguno de los componentes del proceso o por variaciones en la calidad de la materia prima.

Una disminución de la variabilidad (puntos por debajo del límite inferior) implica una mejora

del sistema, por lo que debe investigarse la causa.

4.7.2.

Tendencias o rachas

Cuando un conjunto de puntos consecutivos presentan una tendencia creciente o decreciente durante 7 puntos (’regla del 7 ’) es indicio de que algo está ocurriendo en el proceso,

pues la probabilidad de que muchos puntos formen una tendencia sólo por azar el práctiamente

nula. Por tanto ha de investigarse la presencia de una causa asignable incluso si dichos puntos

están dentro de los límites. Por ejemplo, un desajuste paulatino de una herramienta provocará un

desajuste paulatino en la media del proceso. Es necesario detectar ese desajuste y no esperar a que

produzcan valores fuera de los límites de control. Un desgaste en la sujección de una herramienta

de corte irá aumentando gradualmente la variabilidad en la longitud de corte. Ese desgaste puede

detectarse sin necesidad de llegar a que el sistema produzca piezas defectuosas.

Cuando un conjunto de 7 puntos sucesivos se encuentran consistentemente a un lado

de la línea central del gráfico (racha) es indicio de anomalía incluso si se encuentran dentro de

las líneas de control. De nuevo, la probabilidad de que sólo por azar más de 7 puntos se encuentren

en un lado del gráfico es prácticamente nula, por lo que habrá que investigar la presencia de causas

asignables.

4.7 Interpretación de los gráficos de control

15

Gráfico de control

24

+3dt

LCS

22 +2dt

Zona A

Zona B

+1dt

Zona C

20

L. central

Zona C

-1dt

Zona B

18

-2dt

Zona A

LCI

16

-3dt

14

0

2

4

6

8

10

tiempo

12

14

16

18

20

Figura 4.5:

4.7.3.

Patrones no aleatorios

Además de tendencias o rachas, pueden aparecer otros patrones en los datos que deben llevar

al análisis del sistema incluso si los datos evolucionan dentro de los límites de control. Por ejemplo:

Periodicidades en forma de ciclos, con sucesiones regulares de picos y valles.

Inestabilidad: grandes fluctuaciones de la media, producidos, posiblemente por sobreajustes

del proceso, falta de entrenamiento de los operarios o heterogeneidad en la materia prima.

Sobrestabilidad: Ocurre este fenómeno cuando la variabilidad observada es consistentemente

menor que la esperada. Esto puede ser debido tanto a un cálculo erróneo de los límites como

a causas asignables que afecten positivamente al proceso. Para detectar la sobreestabilidad

conviene trazar dos líneas paralelas en el gráfico de la variabilidad (rangos o desviaciones

típicas) a ambos lados de la línea central que dividan el gráfico en seis partes iguales. (gráfico)

En condiciones normales, el 68 % de los puntos debería estar entre las dos zonas centrales,

mientras que el 32 % debería estar fuera.

4.7.4.

Tests de inestabilidad

Los tests de inestabilidad consisten en la detección de patrones en los gráficos que sean muy

poco probables si el proceso está bajo control. La mayoría de los programas informáticos los incluye.

Para detectarlos se dividen las dos áreas alrededor del límite central en tres zonas iguales: A, B, C

(ver gráfico). Cada línea corresponderá, entonces, a una desviación típica.

Existen un total de ocho patrones. Si se detecta la presencia de alguno de ellos se ha de considerar la posibilidad de que sea debido a alguna causa asignable. Estos patrones son los siguientes:

Patrón 1: Un punto fuera de las líneas de control (fuera de la zona A).

Patrón 2: 2 puntos de 3 consecutivos dentro de la zona A o exteriores a ella.

16

Control de procesos por variables

Patrón 3: 4 de 5 puntos consecutivos en la zona B o A.

Patrón 4: 8 puntos consecutivos en la misma mitad del gráfico.

Patrón 5: 15 puntos consecutivos en las zonas C.

Patrón 6: 8 puntos seguidos sin caer en la zona C, aunque estén a ambos lados del gráfico.

Patrón 7: 14 puntos seguidos alternativos (cada uno en una mitad diferente al anterior)

Patrón 8: 7 puntos seguidos creciendo o decreciendo

4.7 Interpretación de los gráficos de control

17

ANEXO A: Repaso de algunos conceptos sobre inferencia

estadística

La inferencia estadística. Población y muestra

Uno de los principales objetivos de la estadística es el aprendizaje a partir de la observación.

En particular, la estadística proporciona el método para conocer cómo es el fenómeno real que ha

generado los datos observados y que generará los futuros. En estadística, el interés final no está

tanto en los datos observados, sino en cómo serán los próximos datos que se vayan a observar.

Consideraremos que la variable que nos interesa es una variable aleatoria X, y que los datos

que observamos son sólo una muestra (conjunto de realizaciones) procedente de dicha variable

aleatoria. La variable aleatoria puede generar un número indefinido de datos. Todos los datos

posibles (posiblemente infinitos) serán la población. Por eso, muchas veces nos referiremos de

forma indistinta a la población o a la variable aleatoria que la genera.

Supongamos, por ejemplo, que queremos saber cómo son los artículos manufacturados por un

determinado proceso. Para ello nos concentraremos en algún conjunto de variables medibles que

sean representativas de las características de dicho artículo. Por ejemplo, la longitud de alguna de

sus dimensiones podría ser una variable que nos interese conocer. La longitud de los posibles artículos manufacturados será una variable aleatoria, pues todo proceso productivo tiene siempre

variabilidad, grande o pequeña. Las longitudes de los distintos artículos serán, en general, distintas. Diremos entonces que X = longitud de un artículo genérico, es una variable aleatoria de

distribución desconocida. Para poder saber cómo es esa variable aleatoria, produciremos una muestra de artículos, y a partir de ella haremos un ejercicio de induccción, para extrapolar las

características de la muestra a toda la población.

En estadística, al ejercicio de inducción, por el que a partir de la muestra intentamos predecir

cómo será el resto de la población que no se ha observado (la variable aleatoria) se le llama

inferencia estadística, o simplemente inferencia. Supondremos que para realizar este ejercicio

de inferencia tenemos una conjunto de datos obtenidos al azar de entre la población de posibles

datos. A una muestra de este tipo se le llamará muestra aleatoria simple. Por simplicidad, y

mientras no se diga lo contrario, supondremos que las muestras que obtengamos serán muestras

aleatorias simples, y por tanto nos referiremos a ellas simplemente como muestras. En una muestra

aleatoria simple se tienen dos características importantes:

1. Los elementos de la muestra son independientes entre sí. Por tanto, el valor que tome uno

de ellos no condicionará al de los demás. Esta independecia se puede conseguir seleccionando

los elementos al azar.

2. Todos los elementos tienen las mismas características que la población.

Sea X nuestra variable aleatoria de interés, y sean X1 , X2 , ..., Xn los elementos de una muestra

de tamaño n de dicha variable aleatoria X. Entonces, antes de ver los valores concretos que tomará

la muestra formada por X1 , X2 , ..., Xn , tendremos que la muesta X1 , X2 , ..., Xn será un conjunto

de variables aleatorias independientes e idénticas a X.

Distribución muestral de un estadístico

Volvamos a nuestro ejemplo del proceso productivo, en el que estamos interesados en saber

cómo es la variable aleatoria X =longitud de un artículo genérico. Estamos interesados en las

18

Control de procesos por variables

características de la población, es decir, en todas las longitudes posibles. Supongamos que tenemos

una muestra de n = 100 artículos y hemos medido sus longitudes. Supongamos que calculamos un

conjunto de medidas características de dicha muestra de 100 longitudes: la media, la varianza, etc.

¿Son dichos valores los de la población? Está claro que no. La media de las n = 100 longitudes no

tiene por qué coincidir con la media de toda la población. La media de la población será el promedio

de TODOS sus infinitos datos, y sólo por casualidad será igual al promedio de los n = 100 datos

que hemos seleccionado al azar. El problema es que si no tenemos todos los infinitos datos, no

podremos conocer las medidas características de la población. Sólo tendremos lo que podamos

obtener de la muestra. Por tanto, una primera conclusión que podemos extraer al intentar predecir

(inferir) las medidas características de una población utilizando una muestra es la siguiente:

Conclusión 1: Los valores de las medidas características que se obtienen de una muestra serán sólo una aproximación de los valores de las medidas características de

la población.

Otra segunda limitación de intentar averiguar cómo es una población a partir de la información de una muestra, es que nuestras conclusiones dependen de la muestra concreta que hayamos

obtenido. Con otras muestras tendríamos otros valores en nuestras medidas características y podríamos sacar conclusiones diferentes sobre la población. Supongamos que tomamos una muestra

de n = 100 artículos y medimos esas 100 longitudes obteniendo una longitud media de X̄ = 23,5

cm ¿Quiere esto decir que cada vez que tomemos una muestra al azar de 100 de dichos artículos

y los midamos, su media muestral será siempre X̄ = 23,5 cm? Pues obviamente no. Será mucha

casualidad que dos muestras distintas nos den exáctamente la misma media. Como son muestras

de una misma población, las medias será más o menos similares, pero no tienen por qué coincidir.

Por tanto, se puede concluir los siguiente:

Conclusión 2: Los valores de las medidas características que se obtienen de una muestra dependen de los elementos que la constituyen. Muestras diferentes darán por

tanto valores diferentes.

Como los elementos han sido seleccionados al azar, se dice que los valores de las medidas

características de una muestra dependen del azar del muestreo. En lugar de hablar de medidas características de una muestra, hablaremos de forma más general de operaciones matemáticas

realizadas con la muestra. Vamos a introducir entonces un nuevo concepto: llamaremos estadístico

a cualquier operación realizada con una muestra. Por ejemplo, la media muestral es un estadístico, así como la varianza, el rango, o cualquier otra medida característica. El estadístico es

la operación matemática, no el resultado obtenido. El estadístico tomará, de acuerdo a

la conclusión 2 anterior, un valor diferente en cada muestra. Un estadístico será, por tanto,

una variable aleatoria pues el valor concreto que obtengamos dependerá del azar del muestreo.

El resultado obtenido con una muestra concreta será una realización de dicha variable aleatoria.

Cada vez que realicemos el experimento de computar el valor de un estadístico en una

muestra diferente, obtendremos una realización diferente del estadístico. En la práctica,

tendremos una sola muestra, y por tanto una sola realización del estadístico.

Si queremos dar alguna interpretación al valor de la realización de un estadístico en una muestra

concreta, necesitamos conocer cómo varía el valor que puede tomar el estadístico de unas muestras a

otras (ese será uno de los objetivos de este tema). Por ejemplo, supongamos el caso de las longitudes

de los artículos antes mencionados. Supongamos también que sabemos por información histórica

que si el proceso productivo funciona adecuadamente, la longitud media (μ) de los artículos que

4.7 Interpretación de los gráficos de control

19

produce debe ser de μ =25 cm. ¿Cómo podemos entonces interpretar que en una muestra de

tamaño n = 100 se haya obtenido que X̄ = 23,5 cm? ¿Es esa diferencia (25-23.5) evidencia de

que la media se ha reducido y por eso la muestra tiene una media menor? ¿O la media no ha

cambiado y esa discrepancia (25-23.5) puede atribuirse a la variabilidad debida al muestreo? Si no

conocemos la función de densidad de X̄ no podremos valorar si 23.5 es un número muy alejado de

25, y por tanto sospechoso de que algo ha ocurrido en el proceso; o por el contrario que sea muy

frecuente que muestras de una población de media μ = 25 den alejamientos tan grandes como 23.5.

Supongamos ahora que extraemos una segunda muestra de tamaño n = 100 tras haber realizado

algunos ajustes a la máquina y que obtenemos que la nueva media muestral es X̄(2) = 24. ¿Quiere

decir que los ajustes han provocado un aumento en la media (de 23.5 a 24)?¿o ese cambio (23.5-24)

puede explicarse simplente por ser muestras diferentes de una misma población de media 25?.

El tipo de preguntas que se plantean en el párrafo anterior son muy importantes en la práctica,

y serán las que querramos resolver con la estadística. Para responder a este tipo de preguntas,

es necesario conocer las características del estadístico que nos interese (en el caso del ejemplo, la

media muestral). A la distribución de un estadístico debido a la variabilidad de la muestra se le

denomina, distribución del estadístico en el muestreo. Esta distribución dependerá de cada

caso concreto.

Es importante darse cuenta de que estamos manejando dos niveles de variables aleatorias.

En un primer nivel, más superficial, estaría nuestra variable aleatoria de interés X. En nuestro

ejemplo sería X = longitud de un artículo genérico de nuestro proceso productivo. Para conocer

las propiedades de dicha variable aleatoria extraemos una muestra aleatoria simple de tamaño n.

Las longitudes de esos n elementos serán X1 , X2 , ..., Xn . Como hemos dicho anteriormente, antes de

extraer la muestra, no sabremos qué valores tomarán X1 , X2 , ..., Xn . Y al tratarse de una muestra

aleatoria simple, estos n elementos pueden interpretarse como un conjunto de n variables aleatorias

independientes, e idénticas a nuestra variable de interés X. Nuestro objetivo es utilizar la muestra

para saber cómo es X. Para ello, computamos el valor de un conjunto de estadísticos de interés

con los datos de la muestra: X̄, Sx2 , etc. Esos estadísticos constituirán, debido a la variabilidad del

muestreo, un segundo nivel de variables aleatorias con características diferentes a X. Para fijar

mejor estos conceptos, en la sección siguiente veremos el caso de la media muestral.

La distribución de la media muestral

Supongamos que tenemos una muestra de tamaño n de una variable aleatoria X. Los elementos

de dicha mestra serán serán X1 , X2 , ..., Xn . La media muestral de esas n observaciones es el siguiente

estadístico:

X1 + X2 + · · · + Xn

X̄ =

.

(4.19)

n

Como cada Xi es una variable aleatoria (idéntica a X) tendremos que X̄ es también una variable

aleatoria. De esta manera, su valor será, en general, diferente en cada muestra. El objetivo de esta

sección es analizar cómo es la distribución de X̄ en el muestreo.

En primer lugar calcularemos la esperanza matemática de X̄. Si llamamos E(X) = μ tendremos

que E(Xi ) = μ, i = 1, 2, ..., n. Entonces

E(X̄) = E

µ

X1 + X2 + · · · + Xn

n

¶

=

E(X1 ) + E(X2 ) + · · · + E(Xn )

nμ

=

= μ.

n

n

(4.20)

Por tanto, aunque X̄ pueda variar de unas muestras a otras, por término medio proporciona el

valor de la media poblacional, que es al fin y al cabo nuestro objetivo. Este resultado es muy

20

Control de procesos por variables

importante, pues nos dice que de los posibles valores que podamos obtener al cambiar la muestra,

el centro de gravedad de ellos es la media poblacional.

Para ver la dispersión de los distintos valores de medias muestrales alrededor de μ, calcularemos

la varianza de X̄. Llamaremos Var(X) = σ2 . Por tanto Var(Xi ) = σ 2 , i = 1, 2, ..., n. Entonces,

µ

¶

Var (X1 + X2 + · · · + Xn )

X1 + X2 + · · · + Xn

Var(X̄) = Var

.

=

n

n2

Al ser una muestra aleatoria simple, los Xi serán variables aleatorias independientes, y por tanto

tendremos que

Var(X̄) =

nσ2

Var(X1 ) + Var(X2 ) + · · · + Var(Xn )

σ2

=

=

.

2

n

n

n

(4.21)

De este resultado se pueden sacar dos conclusiones que son también importantes:

1. La varianza disminuye con el tamaño muestral. Por tanto cuantos más datos se tengan será

más probable que la media muestral sea un valor próximoa μ.

2. La dispersión de X̄ alrededor de μ depende de la dispersión de la variable original X. Así,

si σ 2 es muy grande hará falta un tamaño muestral grande si queremos asegurarnos que la

media muestral esté cerca de la poblacional.

Finalmente, vemos que la media muestral puede escribirse como suma de variables aleatorias.

Reescribiendo (4.19) tenemos que

X̄ =

X1 X2

Xn

+

+ ··· +

,

n

n

n

y por tanto, por el Teorema Central del Límite (ver tema anterior) tenemos que, independientemente de cómo sea X, si el tamaño muestral n es suficientemente grande X̄ será

aproximadamente una distribución normal. Se tiene por tanto que si n es grande (en la

práctica, con más de 30 datos)

µ

¶

σ2

X̄ ∼ N μ,

.

(4.22)

n

Por tanto, la media muestral realizada con un número suficiente de datos es una variable aleatoria simétrica y muy concentrada alrededor de la media poblacional, independientemente de cómo

sea la naturaleza de X. De esta forma, la media muestral con un tamaño muestral suficientemente

grande proporciona una forma bastante precisa de aproximar la media poblacional μ. No olvidemos

que en la práctica tendremos una sola muestra, y por tanto una sola realización de X̄. Por esta

razón, es muy útil disponer de resultados teóricos tan interesantes como (4.22), que nos ayuden a

valorar la fiabilidad de la media muestral. Nótese que el resultado (4.22) es independiente de la

distribución que siga X si n es grande. En los próximos temas obtendremos más conclusiones y

construiremos procedimientos estadísticos basados en este resultado.

4.7 Interpretación de los gráficos de control

21

ANEXO B: Índices de capacidad

Los índices de capacidad comparan la capacidad del proceso con las especificaciones técnicas

requeridas. La capacidad del proceso (6σ) es una medida de la dispersión natural de la variable que

mide la calidad del producto o servicio, pero no dice nada sobre si dicha calidad se ajusta o no a las

especificaciones. Existen algunos analistas que desrecomiendan la utilización de estos índices. Su

principal argumento es que resultan un resumen demasiado simplista de la evolución del proceso.

Una segunda crítica a los índices es que son difíciles de interpretar si la variable de interés no sigue

una distribución normal. Bajo normalidad, el intervalo μ ± 3σ (longitud 6σ) recoge al 99,7 % de

la población, por lo que bajo normalidad la capacidad del proceso sí es una medida representativa

de cuál es el intervalo en el que estamos produciendo casi toda nuestra producción. Si no existe

normalidad, es muy probable que el intervalo 6σ contenga una cantidad muy inferior al 99.7 %. La

acotación de Tchevyshev permite saber que, independientemente de la distribución, en el intervalo

μ ± 3σ estará, como mínimo, el 89 % de la población. Por tanto, si asumimos normalidad y ésta

no se cumple, podemos estar cometiendo un error de apreciación de casi un 10 %. Por lo tanto, los

índices de capacidad son un buen indicador de la calidad de un proceso, pero han de ser utilizados

conjuntamente con el resto de la herramientas estadísticas.

A continuación se muestran los índices de capacidad más habituales. En este apéndice se utilizará la siguiente notación:

LTS= límite de tolerancia superior

LTI=límite de tolerancia inferior

Asímismo, para la interpretación de los índices, se supondrá que la variable de interés se distribuye normalmente.

Índice de capacidad Cp

Este índice se define como

LTS-LTI

,

6σ

por tanto si Cp < 1, el proceso no será capaz de cumplir las especificaciones. Tradicionalmente se

dice también que si Cp ≥ 1 el proceso es capaz. Actualmente, sin embargo, un índice de capacidad

cercano a uno se considera insuficiente. Es frecuente utilizar el valor Cp = 4/3 ≈ 1,33 como límite

inferior de la calidad que debe tenerse en la práctica. Esto implica que

Cp =

LTS-LTI

4

= ⇒ LTS-LTI = 8σ

6σ

3

por tanto serían defectuosos aquellos artículos que estén a más de 4σ de la media; esto es, aproximadamente, 64 piezas por millón (bajo normalidad). Por esta razón se dice que

Si Cp < 1 el proceso no es capaz

Si Cp > 1,33 el proceso es capaz

Si 1 ≤ Cp ≤ 1,33 el proceso es capaz pero requiere un seguimiento muy estricto

22

Control de procesos por variables

Índices de capacidad unilaterales CpL y CpU

Estos índices se utilizan cuando los límites de tolerancia son unilaterales. Por ejemplo, el nivel

de vibración de un motor, la tensión de rotura de un material, temperatura máxima que admite

un componente electrónico hasta que falle, etc. En estos casos, la tolerancia se mide desde el valor

nominal central hasta el valor extremo indicado por las especificaciones. Esta cantidad se compara

con 3σ. El índice CpL (o CpI ) se utiliza cuando existe una especificación mínima, pero no una

máxima; mientras que el índice CpU (o CpS ) se usa cuando se debe cumplir con una especificación

máxima. Estos índices se definen de la siguiente manera:

¯ − LTI

x̄

,

3σ

¯

LTS-x̄

=

.

3σ

CpL =

CpU

Cuando cualquiera de estos dos índices es menor que 1, el proceso no cumplirá las especificaciones.

Por tanto, son también útiles cuando existen ambas especificaciones, mínima y máxima. Por ejem¯ no coincidir con el centro del intervalo de

plo, el proceso podría estar descentrado (la media x̄

especificaciones (LTS+LTI)/2). Es fácil comprobar que

Cp =

¯) + (x̄

¯—LTI)

LTS-LTI

1 (LTS − x̄

CpL + CpU

=

=

.

6σ

2

3σ

2

Por tanto uno de los coeficientes podría ser menor que uno y compensarse con el otro y dar un

coeficiente Cp > 1, produciendo la falsa impresión de que el proceso es capaz. Por esta razón es

siempre útil calcular estos dos índices.

Existen procesos en los que se conoce el valor nominal que debe cumplir la característica de

calidad. Por ejemplo, la resistencia nominal de un componente eléctrico, o el radio de un cilindro,

¯ habrá que usar dicho valor nominal μN . En ese

etc. En esos casos, en lugar de la media muestral x̄

caso, la definición de los índices sería:

μN − LTI

,

3σ

LTS-μN

=

.

3σ

CpL =

CpU

Índice de capacidad unilateral mínimo Cpk

Este índice es el mínimo de los dos índices unilaterales, es decir:

Cpk = mı́n (CpL , CpU ) ,

y su interpretación es similar a los anteriores índices.

Índice de capacidad recíproco Cr

Este índice es el inverso de Cp , es decir, Cr = 1/Cp . Su interpretación es la siguiente:

Si Cr > 1, el proceso no es capaz

4.7 Interpretación de los gráficos de control

23

Si Cr < 0,75, el proceso es capaz

Si 0,75 ≤ Cr ≤ 1, el proceso es capaz pero precisa de un control estricto

Índice de capacidad modificado Cpm

Este índice es similar al Cp , salvo que utiliza el valor nominal μN en lugar de la media muestral

¯ en el cálculo de la desviación típica. Por tanto su definición es (estimando σ con k muestras de

x̄

tamaño n)

Cpm =

σ̂ m =

sj,m =

LTS-LTI

,

6σ̂ m

Pk

j=1 sj,m

r Pkn

,

i=1 (xi,j

n

− μN )2

.

Este índice es más conservador que Cp (es decir, suele salir más bajo). Suele ser más recomendable

cuando se poseen pocos datos.

Coeficiente K

Este coeficiente es una medida de la descentralización del proceso. Se define como:

K=

¯

x̄ − μN

.

1

(LTS-LTI)

2

Si K > 0, el proceso tiene un sesgo hacia valores superiores al nominal (sesgo positivo), mientras

que si K < 0, el sesgo es hacia valores inferiores al nominal (sesgo negativo). Este índice no está

relacionado con la capacidad, por lo que un proceso puede ser no capaz y tener un valor de K bajo.

Coeficiente n-sigma

Este coeficiente consiste en la expresión de los límites de tolerancia en función de la desviación

típica del proceso de la forma LTS-LTI=2nσ. Por tanto

n=

LTS-LTI

2σ

Esta definición de las tolerancias equivale a LTS= μ + nσ y LTI= μ − nσ. Por tanto, un índice de

capacidad Cp = 1 equivale a 3-sigma y Cp = 2 equivale a un nivel de calidad 6-sigma (en inglés

six sigma). Actualmente se considera que una organización ha alcanzado un cota muy alta de

calidad si su nivel es 6-sigma. Por esta razón a los programas de formación en técnicas estadísticas

para la calidad se les suele denominar ’six-sigma training’, y muchas organizaciones y empresas

relacionadas con la calidad y la estadística suelen ponerse la etiqueta ’six-sigma’ en sus nombres.

Es frecuente interpretar el nivel de calidad n-sigma en términos de número de artículos defectuosos por millón. Para ello hay dos posibles alternativas que suelen producir confusión. La primera

alternativa consiste en emplear estrictamente su significado (siempre se supone normalidad). Por

24

Control de procesos por variables

ejemplo, si el proceso está en estado de control y el nivel de calidad es 3-sigma, el 0.0027 % de los

artículos son defectuosos. También puede decirse en este caso que 2700 artículos por millón serán

defectuosos.

Una segunda interpretación, popularizada por la empresa Motorola, consiste en calcular el

número de defectos por millón cuando se produce un desajuste en la media de ±1,5σ, considerándose

que cualquier causa asignable puede fácilmente provocar este nivel de desajuste. Es útil, por tanto,

comparar los límites de tolerancias con la dispersión total del proceso en esta situación de desajuste.

En esta nueva situación, el 99,7 % de la producción no estará entre ±3σ, sino entre ±4,5σ. La

proporción (tantos por millón) de artículos defectuosos que se producen con y sin el desajuste de

1.5σ es, en función de los límites de tolerancia (LTS-LTI) y suponiendo normalidad, la siguiente:

Artículos defectuosos por millón

Calidad nσ En estado de control Desajuste de ±1,5σ

1σ

317300

697700

2σ

45500

308700

3σ

2700

66810

4σ

63

6210

5σ

0.57

233

6σ

0.002

3.4

Por ejemplo, un artículo defectuoso de entre 160 artículos equivale a una proporción de

1

= 0,00625 = 6250 × 10−6 ⇒ 6250 por millón,

160

que es, aproximadamente, un nivel de calidad de 4-sigma y equivale a un índice de capacidad de

Cp =

8σ

4

= = 1,33,

6σ

3

que es considerado, como se mencionó anteriormente, el nivel mínimo de calidad que se debe tener.

De esta forma, un sistema con nivel de calidad 6-sigma (six sigma) producirá, por término medio,

3.4 artículos defectuosos por millón (ver artículo de Larry Seese, pag 38)

4.7 Interpretación de los gráficos de control

25

Anexo C: Tablas para gráficos de control

Gráficos de medias

con dispersión basada en

Observaciones

en la muestra,n

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

s̄ :

c2

0.5642

0.7236

0.7979

0.8407

0.8686

0.8882

0.9027

0.9139

0.9227

0.9300

0.9359

0.9410

0.9453

0.9490

0.9523

0.9551

0.9576

0.9599

0.9619

0.9638

0.9655

0.9670

0.9684

0.9696

ŝT :

c4

0.7979

0.8862

0.9213

0.9400

0.9515

0.9594

0.9650

0.9693

0.9727

0.9754

0.9776

0.9794

0.9810

0.9823

0.9835

0.9845

0.9854

0.9862

0.9869

0.9876

0.9882

0.9887

0.9892

0.9896

R̄ :

d2

1.128

1.693

2.059

2.326

2.534

2.704

2.847

2.970

3.078

3.173

3.258

3.336

3.407

3.472

3.532

3.588

3.640

3.689

3.735

3.778

3.819

3.858

3.895

3.931

Gráficos para Rangos

D1

0

0

0

0

0

0.204

0.388

0.547

0.687

0.811

0.922

1.025

1.118

1.203

1.282

1.356

1.424

1.487

1.549

1.605

1.659

1.710

1.759

1.806

D2

3.686

4.358

4.698

4.918

5.078

5.204

5.306

5.393

5.469

5.535

5.594

5.647

5.696

5.741

5.782

5.820

5.856

5.891

5.921

5.951

5.979

6.006

6.031

6.056

D3

0

0

0

0

0

0.076

0.136

0.184

0.223

0.256

0.283

0.307

0.328

0.347

0.363

0.378

0.391

0.403

0.415

0.425

0.434

0.443

0.451

0.459

D4

3.267

2.575

2.282

2.115

2.004

1.924

1.864

1.816

1.777

1.744

1.717

1.693

1.672

1.653

1.637

1.622

1.608

1.597

1.585

1.575

1.566

1.557

1.548

1.541

Gráficos para deviaciones

típicas (corregidas)

B3

0

0

0

0

0.030

0.118

0.185

0.239

0.284

0.321

0.354

0.382

0.406

0.428

0.448

0.466

0.482

0.497

0.510

0.523

0.534

0.545

0.555

0.565

B4

3.267

2.568

2.266

2.089

1.970

1.882

1.815

1.761

1.716

1.679

1.646

1.618

1.594

1.572

1.552

1.534

1.518

1.503

1.490

1.477

1.466

1.455

1.445

1.435

B5

0

0

0

0

0.029

0.113

0.179

0.232

0.276

0.313

0.346

0.374

0.399

0.421

0.440

0.458

0.475

0.490

0.504

0.516

0.528

0.539

0.549

0.559

B6

2.606

2.276

2.088

1.964

1.874

1.806

1.751

1.707

1.669

1.637

1.610

1.585

1.563

1.544

1.526

1.511

1.496

1.483

1.470

1.459

1.448

1.438

1.429

1.420