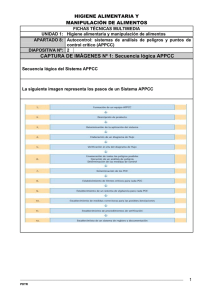

NOMBRE: Bryan Rosario Santana MATRICULA: TAREA NO.4 La Calidad en la Industria Alimentaria PROFESOR: FECHA: Introducción A continuación, veremos por que se necesitan controles de calidad en la industria alimentaria, cuales son los factores que afectan la inocuidad de los alimentos, como se pueden controlar estos. La limpieza y esterilización, tanto de las áreas como de los utensilios utilizados para la fabricación de alimentos. Controles de calidad en la industria alimentaria El control de calidad de alimentos consiste en la utilización de herramientas de tipo físico, químico, tecnológico, sensorial, microbiológico y nutricional para asegurar su nivel óptimo de aspectos como salubridad, higiene, sabor adecuado, nutrientes y otros que hacen parte de los estándares establecidos por la empresa. Es importante señalar que los estándares pueden variar según el producto y los protocolos. Los controles de calidad se aplican antes de la fabricación, durante y después. La finalidad de supervisar estos aspectos tiene que ver con asegurar la calidad del producto y así proteger la salud del consumidor. También se busca protegerlo del fraude, y por otra parte ayudar a las empresas que trabajan en el campo de la alimentación a evitar pérdidas económicas, debido a los rechazos o retiros de sus productos del mercado. Los APPCC y las razones por las cuales son factores fundamentales para la inocuidad de los alimentos El APPCC se trata de un documento obligatorio para las empresas de alimentación. Por lo tanto, es un sistema para el Análisis de Peligros y Puntos de Control Crítico que sirven para reducir las probabilidades de intoxicaciones alimentarias. Este sistema establece las medidas higiénicas habituales y además sistematiza su aplicación, vigilancia y corrección y nos muestra qué debemos analizar, cuándo debemos hacerlo, qué herramientas utilizar. Los siete principios de HACCP son: Principio 1: Realizar un análisis de peligros e identificar las medidas preventivas respectivas. Principio 2: Determinar los puntos críticos de control. Principio 3: Establecer límites críticos. Principio 4: Establecer un sistema de control para monitorear el PCC. Principio 5: Establecer las acciones correctivas a ser tomadas, cuando el monitoreo indique que un determinado PCC no está bajo control. Principio 6: Establecer procedimientos de verificación para confirmar si el sistema HACCP está funcionando de manera eficaz. Principio 7: Establecer documentación para todos los procedimientos y registros apropiados a esos principios y su aplicación. Todo Sistema de Autocontrol APPCC debe constar de unos prerrequisitos mínimos de higiene y estos son los siguientes: Control de aguas. Limpieza de instalaciones Mantenimiento de las mismas. Plan de desinfección, desinsectación y desratización. Plan de formación. Plan de Buenas prácticas de higiene. Trazabilidad. La limpieza y la esterilización La razón principal es para que todos los alimentos lleguen al consumidor de forma segura, por esto todos los equipos, superficies y materiales usados en el procesado de dichos alimentos, de forma directa o indirecta deben tener unas condiciones higiénicas excepcionales. El proceso de limpieza y desinfección dentro de la industria alimentaria debe ser contemplado como una fase más del proceso productivo. Las exigencias y el rigor son extremos, se deben evitar contaminaciones cruzadas por un incorrecto proceso en superficies y ambientes, y evitar también aquellas provocadas por prácticas inadecuadas en higiene del personal, contaminaciones en superficies o ambientes. La calidad del agua en la industria de los alimentos Al hablar de las características del agua, no podemos olvidar mencionar la más relevante de todas, y es que es sin lugar a dudas el agua es indispensable en todo sentido para la vida tal cual la conocemos hoy en día. Los usos del agua más comunes son la agricultura, el consumo industrial y el consumo doméstico. El continuo crecimiento de la población genera una demanda cada vez mayor de este recurso tan limitado. La industria de alimentos requiere de grandes cantidades de agua para operar. Desde los procesos de limpieza diaria y lavado de manos, hasta su uso como ingrediente principal de algunos productos, el agua está presente en cualquier establecimiento en donde se preparen alimentos. Debido a su importancia para la inocuidad, se debe asegurar que el agua y su sistema de abastecimiento cumplan con la calidad necesaria. El agua utilizada en la industria de alimentos no puede contener microorganismos, ni contaminantes de otro tipo, ya que esto puede suponer un peligro para la salud humana. Conclusión En este trabajo pudimos ver la importancia de tener controles de calidad en la industria alimentaria, esto radica en que cualquier empresa o persona que se dedique a la comercialización de alimentos y negocios relacionados con su consumo debe cumplir con unos estándares mínimos estipulados por la ley. Los controles de calidad son una estrategia necesaria para alcanzar la excelencia. Opinión Personal ¿Qué entendiste? Entendí la importancia de la calidad en las industrias que producen alimentos y que esta depende mucho de la limpieza, tanto de las áreas como de los utensilios, al igual que el agua utilizada debe ser tratada, pues esta se utiliza a lo largo de todo el proceso. ¿Qué aprendiste? Aprendí sobre las herramientas que utiliza la industria alimentaria para que los productos que nos brindan tengan calidad y no nos hagan daño al consumirlos. Una de estas herramientas es el sistema APPCC de Autocontrol actúa para prevenir fallos. Gracias a APPCC las empresas controlan los riesgos de contaminación en alimentos. ¿Para qué te servirá? Tener conocimiento sobre el tema de inocuidad, diariamente consumimos productos de las industrias, pero desconocemos el proceso y los controles necesarios para tener estos alimentos en nuestros hogares. Gracias a este tema podré verificar datos y así tener más seguridad en lo que compro y consumo.