PDF (Parte 25)

Anuncio

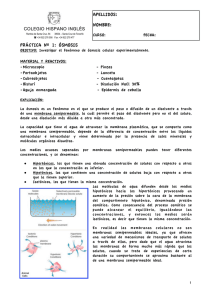

v la~ rn~II-- - . Ires solo pueden tratar 9dos. La presencia de )n MEA, DEA, DIPA Y presiones bajas pues de estos. Todos los y pueden requerir el lIos no se presentan mtar problemas de I de remocion y sea r regeneracion, por • Este es un aspecto importante por varias razones, entre elias: EI solvente perdido se debe reemplazar y esto representa una fraccion apreciable de los costos de operacion . EI solvente degradado reduce la cantidad de solvente activo, acelera la corrosion y contribuye a la formacion de espumas. Las perdidas de solvente se pueden reducir usando "reclaimers" y filtros, instalando despojadores a la salida de contactora y el regenerador, teniendo colchon de gas ( Gas Blanketing) en el almacenamiento del solvente y diseriando adecuadamente los sistemas intercambiadores de calor para reducir el flujo de calor. Si el vapor es el medio de calentamiento no debe estar a temperaturas mayores de 300°F a 50 Lpc. y cuando es aceite caliente su temperatura no puede ser mayor de 350 of. • importante por lcia y debe haber 9S gas de entrada; Dblemas en las bono pero por muy comun on al cabo de ;istentes a la ~ada para los Perdidas y Degradacion de las Aminas. Formacion de Espumas. Las espumas pueden reducir la calidad del gas de salida porque reducen el contacto gas - liquido y ocasionan un arrastre excesivo de aminas. Algunas veces se hace necesario el uso de inhibidores de espumas y es necesario trabajo en el laboratorio para determinar el tipo de inhibidor y la cantidad del mismo. Algunas veces una pequeria cantidad de inhibidor puede resolver el problema, pero una cantidad mayor del mismo 10 puede reiniciar. Cuando se observa una caida de presion alta en la contactora se debe realizar una inspeccion del antiespumante. La formacion de espumas se debe intentar controlar con el uso del "reclaimer" y filtracion, el uso de inhibidores sera un ultimo recurso pues ellos solo controlan el problema no 10 resuelven . Una causa de formacion de espumas que a menudo no se tiene en cuenta es la condensacion de hidrocarburos en la contactora, esto se puede controlar manteniendo la temperatura de la solucion pobre ( la que esta entrando a la contactora) a una temperatura 10 0 15°F por encima de la temperatura del gas de entrada y para gases muy agrios se pueden requerir diferencias aLJn mayores. lS I de aminas. el hecho i remueven lrse en los ~ a formar • Operacion del Regenerador Temperaturas altas de regeneracion mejoran la capacidad de remocion de gases acidos pero tam bien aumentan las posibilidades de corrosion y de degradacion del solvente. Las soluciones de amina pobre deben salir del regenerador a temperaturas no mayores de 260 OF ( 280 OF para la DGA) y en promedio entre 230 y 240°F para prevenir la degradacion termica. Cuando se tiene planta recuperadora de azufre la presion del regenerador requerida par~ forzar el gas a la unidad recuperadora puede resultar en temperaturas mas altas. '­ ~ro EI diserio del rehervidor tam bien involucra consideraciones importantes. DebEJ haber espacio adecuado entre tubos para permitir la liberacion del vapor. Los tubos siempre deben estar cubiertos con algunas pulgadas de liquido y se debe garantizar un flujo estable de calor que no exceda los 2 12000 BTU/pie /hr. ' I 20 Y 25%; e requiere referencia micrones n filtro de • Operacion del "Reclaimer". La funcion del reclaimer es reversar las reacciones de degradacion de las aminas destilando las aminas recuperables y el vapor de agua y dejando un producto no regenerable, con aspecto de lodo, el cual hay que remover periodicamente. EI "reclaimer" maneja entre 1 y 2% de la tasa de 243 circulaci6n del solvente y debe tener orificios de acceso para remover los residuos no regenerables . Algunos "reclaimers" trabajan de forma intermitente, otros de forma continua , algunos al vacio y otros a presiones ligeramente por encima de la presi6n atmosferica . • Corrosion Esta es quizas la principal preocupaci6n en la operaci6n de una planta de endulzamiento y los procedimientos planteados antes para controlar problemas de operaci6n en las plantas de endulzamiento tambien sirven para controlar la corrosion . Una planta de aminas disenada adecuadamente debe tener posibilidades de instalaci6n de cupones que permitan monitorear el problema de corrosi6n . Algunas veces puede ser necesario el uso de inhibidores yen este caso se debe garantizar la compatibilidad del inhibidor con la soluci6n del solvente para evitar problemas de espumas y degradacion del solvente . ~5 -. Avances tecnologicos en el Tratamiento del Gas(5) - (9) . Existen muchas reservas de gas en yacimientos pequenos, yacimientos muy aislados 0 yacimientos de gas de muy baja calidad por el alto contenido de contaminantes que actual mente no se pueden integrar a las reservas disponibles de gas porque por los altos costos de produccion, incluyendo los costos de procesamiento del gas para IIevarlo a las condiciones de calidad exigidos, no los hacen economicamente viables. Una forma de hacerlos viables economicamente seria si se tuvieran mecanismos de procesamiento mas econ6micos, menos costosos y mas eficientes. Esta es una de las razones por las cuales los centros de investigacion del Gas Natural, como el IGT ( Institute of Gas Technology), la AGA (American Gas Association); la IGU ( International Gas Union) y la GPSA ( Gas Proccessors and Suppliers Associaton), realizan trabajos intensivos en investigaci6n y desarrollo para desarrollar nuevos equipos, materiales y procesos que permitan tener tecnoloQ'ias de procesamiento del gas que hagan explotables yacimientos del gas que hasta ahora no 10 son . Otra de las razones que motivan investigacion en el area de tratamiento del gas son las regulaciones ambientales para las emisiones de compuestos organicos volatiles(VOC) especialmente en los procesos de regeneraci6n de los materiales usados para deshidratacion y endulzamiento del gas, y para la disposici6n final del azufre obtenido en la remosi6n del sulfuro de hidrogeno . En el desarrollo de equipos se pretende tener equipos tan eficientes como los actuales 0 mas, pero mas integrados y compactos que ocupen menos espacio y sean transportables facilmente para poderlos utilizar en plataformas 0 en yacimientos de dificil acceso. En el desarrollo de materiales se pretende tener a disposici6n materiales menos costosos, mas eficientes y mas amistosos con el medio ambiente. Finalmente en el desarrollo de nuevos procesos se pretende tener procesos eficientes, econ6micos , de facil operaci6n , que requieran equipos sencillos yen menor cantidad . Dentro de los desarrollos tecnol6gicos en la industria del procesamiento del gas se pueden mencionar los siguientes: • • • Uso de membranas para endulzamiento del gas. Remocion del H 2 S usando inyeccion directa de barredores de H2 S a la tuberia. Uso de nuevos materiales como la N - Formil Morfolina (NFM) en procesos de endulzamiento ?44 [ s b Ie la rE Lc si! su mt ro( ,p de acceso para remover los residuos no Iforma intermitente, otros de forma continua, en"i ..... - . 'esion atmosferica. ·lanta de endulzamiento y los peracion en las plantas de olanta de aminas diseriada que permitan monitorear el lhibidores y en este caso se ~ te para evitar problemas de aislados 0 mtes que actualmente IS costos de produccion, nes de calidad exigidos, omicamente seria si se y mas eficientes. lUY Natural, como el U ( International Gas ajos intensivos en sos que permitan IS del gas que hasta 1S • son las .(VOG) feshidratacion y ;ion del sulfuro de tuales 0 mas, es facilmente ::lstosos, mas es, economicos Jeden 5.5.1 usa DE MEMBRANAS DE FILTRACION SELECTIVA EN EL TRATAMIENTO DEL./ GAS(5)y(6) Una tecnologfa que parece promisoria en el tratamiento del gas es el uso de membranas selectivamente no porosas para separar los componentes hidrocarburos de los no hidrocarburos a nivel molecular. Tales procesos son mas confiables que otros a base de solventes quimicos y con altos costos de mantenimiento y dependen unicamente de la naturaleza del material de la membrana. Estas caracteristicas hacen que las membranas sean ideales para aplicaciones en sitios remotos 0 para tratar volumenes bajos de gas. EI instituto de Investigaciones del Gas del (GRI) del Instituto de Tecnologfa del Gas (IGT) ha efectuado evaluaciones de campo de unidades de procesamiento tipo membrana para construir una mejor comprension de la economfa de esta tecnologfa bajo varios escenarios de operacion Los resultados de estas pruebas soportan la evidencia de que las membranas forman un grupo importante de opciones de procesamiento de gas disponibles. La tecnologfa de membrana esta emergiendo rapidamente en la industria del petroleo para uso en el tratamiento de gases de produccion. La filtracion selectiva consiste en que una membrana polimerica se usa para separar compuestos gaseosos como CO 2 , H2S Y agua de un gas natural cuando se somete a una presion diferencial. En los procesos con membranas semipermeables ( permeation Process) el gas entra a un recipiente que posee dos zonas de presiones diferentes separadas por una membrana EI gas entra a la zona de presion mas alta y selectivamente va perdiendo los componentes que se puedan permear a traves de la membrana hacia la zona de menor presion. Se pod ran perm ear los componentes que tengan afinidad por la membrana. La membrana tiene una afinidad muy alta por el agua, el H2S y el CO 2 y baja por hidrocarburos tal como 10 muestra la parte superior de la figura 72. La parte inferior de la misma figura 76 muestra el proceso de filtracion en la membrana: el gas entra al recipiente donde esta instalada la membrana y queda por encima de esta. Por debajo de la membrana se tiene una presion menor y por 10 tanto el gas tratara de pasar pero solo 10 haran las moleculas que tienen afinidad por la membrana, 0 sea los contaminantes del gas, aunque tam bien pasara algo de hidrocarburos dependiendo de la diferencia de presion a ambos lados de la membrana , el contenido de contaminantes y la permeabilidad de la membrana. De todas maneras, la mayor parte de las moleculas de hidrocarburos no pasaran la membrana y said ran del recipiente con un contenido mas bajo de contaminantes. Si se logra que la membrana baje el contenido de contaminantes en el gas a valores tan bajos como los que se consiguen con los tratamientos convencionales para remover CO 2 , H2S Y agua, estos podran ser sustituidos por las membranas especialmente en plataformas de produccion por disminucion en peso y requerimientos de espacio de la instalacion. Las membranas planas no se usan comercialmente porque no tienen suficiente area . En los sistemas de capilares de fibra se tiene un numero grande de capilares, de 10000 a 100000, cuya superficie es semipermeable y es a base de fibra, el diametro de los capilares es de un milfmetro 0 menos y van montados en un plataforma que los mantiene paralelos, todo el sistema final mente va rodeado por una carcasa. La zona de alta presion puede ser el interior 0 el exterior de los capilares , pero en todos los casos el gas a tratar entra por la zona de alta presion y ya tratado sale por la ulzamiento 245 J misma zona de alta presion; los gases baja presion . La zona de baja presion e' SELECTIVIDAD COMPONENTE La figura 77 muestra un diagrama de ha venido siendo estudiada en un pn gas (GRI por sus iniciales en ingles) . I una lamina central impermeable cub permeables a traves de las cuales I esta enrollada alrededor de un tubo uno de los extrem~s del cilindro c anulares que forman dos vueltas cc a'traves de las laminas permeable~ donde encontraran la lamina impE donde esta el tubo ranurado que ' entrando el gas a tratar. EI gas trayectoria por los anulares hast manejar mayores cantidades de un factor grande la superficie de I PROMEDIO GASEOSA H2O 50 a 500 H2 S 15 a 30 CO2 15 a 25 CI ( referencia) N2 0.8 C2 0.6 Con una membrana es dificil rl puede remover casi todo el CC con otro proceso. C3 + 0.5 Cuando todos los componente o cuando se requiere alta pure Dependiendo de las propieda a los niveles exigidos por el Lbs.lMPCN pero algunas VI para lIevarla a los contenido~ Las investigaciones realize? mostrado 10 siguiente: ETAPA ENTRAD A DE P, _ Remocion de CO 2 . 0 muy bajos y en estos ca! mas costo del gas que aminas, se espera que r tener costos mas compe FILTRACION pz GAS DE GAS AG RIO ME MBRANA DULCE pz GAS AGRIO FIL TRADO Figura -76=. Selectividad de Membranas y Diagrama del Proceso de Filtracion(5) 246 Cuando el gas se va a contenido inicial de C endulzamiento usando mayor si se logran tel entre 20 y 40%, no f encima del 40% , nue mayor sea el contenif gasoducto 0 para lie' licuar, y el CO 2 remo se puede utilizar en , Remocion de H2 S membranas existente que con los procesos , SELECTIVIOAO 'OMEOIO 1 500 5 cia) misma zona de alta presi6n; los gases removidos , 0 sea los gases acidos, salen por la zona de baja presi6n. La zona de baja presi6n esta a una presi6n del 10 al 20% de la presi6n alta . La figura 77 muestra un diagrama de una membrana tipo cartucho cuyo diserio y funcionamiento ha venido siendo estudiada en un proyecto de investigaci6n en el instituto de Investigaciones del gas (GRI por sus iniciales en ingles). EI sistema es una especie de tela enrollada y la tela consta de una lamina central impermeable cubierta por encima y por debajo de un paquete de tres laminas permeables a traves de las cuales pueden pasar las moleculas que se quieren remover. La tela esta enrollada alrededor de un tubo ranurado. EI gas a tratar entra a una determinada presi6n por uno de los extremos del cilindro que forma la tela enrollada al hacerlo se desplazara por los anulares que forman dos vueltas consecutivas de la tela y las moleculas contaminantes se filtraran atraves de las laminas permeables de la tela hacia el centro de la secci6n transversal de la misma donde encontraran la lamina impermeable y se iran a traves de esta hacia el centro del cilindro donde esta el tubo ranurado que se encuentra a una presi6n menor que la presi6n a la cual esta entrando el gas a tratar. EI gas residual , libre de las moleculas contaminantes continuara su trayectoria por los anulares hasta salir al otro extremo del cilindro. De esta manera es posible manejar mayores cantidades de gas que en una membrana plana porque se puede aumentar por un factor grande la superficie de contacto entre el gas y la membrana. Con una membrana es dificil remover e H2 S a los niveles exigidos para un gasoducto, pero se puede remover casi todo el CO 2 y una fracoi6n importante del H2 S, el resto habra que remove rio con otro proceso. Cuando todos los componentes del gas tienen permeabilidades similares a traves de la membrana, o cuando se requiere alta pureza del gas se deben usar membranas en serie 0 reciciar el gas. Dependiendo de las propiedades del gas, una membrana diseriada para bajar el contenido de CO 2 a los niveles exigidos por el gasoducto puede bajar tambien el contenido de agua a valores de 7 Lbs.lMPCN pero algunas veces es necesario complementar la deshidrataci6n con otro proceso para lIevarla a los contenidos exigidos. Las investigaciones realizadas con el uso de membranas para remover CO 2 , H2S Y H20 han mostrado 10 siguiente: Remoci6n de CO 2 . Cuando el gas se va ha licuar el contenido de CO 2 se debe lIevar a valores muy bajos y en estos casos el costa de tratamiento usando membranas (costo de la membrana mas costo del gas que arrastra el CO 2) esta muy por encima del costa usando una planta de aminas, se espera que mejorando la selectividad de la membrana y su permeabilidad se puedan tener costos mas competitivos. Cuando el gas se va a vender en fase gaseosa no es necesario bajar tanto el nivel de CO 2 y si el contenido inicial de CO 2 en el gas es bajo , por debajo de un 20% aproximadamente, el endulzamiento usando membranas es mas barato que el convencional y la diferencia en costos es mayor si se logran tener membranas con mayor selectividad. Para contenidos iniciales de CO 2 entre 20 y 40% , no es recomendable usar membranas y para contenidos iniciales de CO 2 por encima del 40% , nueva mente es mas econ6mico el uso de membranas y 10 sera mas mientras mayor sea el contenido de CO 2 . En este ultimo caso el gas endulzado se tiene para entregarlo al gasoducto 0 para lIevarlo a un proceso convencional para removerle totalmente el CO 2 y poderlo licuar, y el CO 2 removido , que de todas maneras ha arrastrado algo de gas, tiene una alta pureza y se puede utilizar en procesos de recuperaci6n. Remoci6n de H2 S. EI contenido de H2 S debe ser bastante bajo y parece ser que con las membranas existentes no es posible bajar el contenido de H2 S a estos valores a costos men ores que con los procesos convencionales; sin embargo esta situaci6n puede cambiar si se logra tener 247 " Salida clel Gas FiH rado . Tubo de salida para los gases fittrado s Salida de Gas Entrada Gas presion Agrioaana .~=~~~~_~~~;;;====:~ Gas Residual _ _ _ _ _• • • de tamanos transportar 0 mas gas nat dificil acces( costosos y desarrollos . materiales especialme contaminar de deshidrc 5.52-. Ban Gas Residual Fillraci 6n Canales del gas FiHrsdo Membrana;; de FIHracion . High-Pressure Gas Figura 77 -. Diagrama de la Estructura y Funcionamiento de una Membrana tipo Cartucho(6) Los metoe metodo dE operacion torre cont en los pre cuya dis etanolam contenide Actualmf H2 S de aplicaci< ambient un gas I membranas mas selectivas 0 usar la membrana para bajar el contenido de H2S en el gas a un valor intermedio y luego Ilevar el gas a un proceso convencional de remocion de H2S. EI GRI de un r de estl inyecci Remoci6n de agua. Para reducir el contenido de agua a los valores tradicionalmente aceptables en el gas natural se requieren membranas de mejor permeabilidad que las existentes actualmente, con costos menores que utilizando glicol; adicional a esto una planta de deshidratacion con membranas pesaria 6 veces menos y ocuparia tres veces menos espacio que una planta de glicol, 10 cual es importante en plataformas de produccion . En el; elimin; aproxi siendf mayo Actualmente las membranas, que es una tecnologfa nueva, tienen su principal aplicacion como una alternativa economica atractiva para remover CO 2 en volumenes pequenos de gas, hasta 10MPCNID, pero la tendencia es hacerla aplicable para remover H2 S , CO 2 Y agua para usarla en plataformas de producci6n. Un Sf cono cony espE prod agel dell Finalmente, las membranas tam bien pueden usarse en sistemas hibridos en los cuales se usa en forma combinada con equipos de uso tradicional en el procesamiento del gas; este es el caso de las membranas gas - liquido usadas en la remosion de CO 2 en donde la membrana se usa para remover parte del CO 2 del gas que entra a endulzamiento, antes de que entre a hacer contacto con la solucion de aminas en la contactora, y luego se usa para remover parte del CO 2 de la solucion de aminas que va a regeneracion , antes de entrar a la torre regeneradora . Durante los ultimos arios, ha crecido apreciablemente el uso de membranas como tecnologia en el tratamiento del gas natural. Las razones son claras: Procesos simples( sin partes m6viles, operaci6n de unidades simples); mas baratas que las unidades de aminas sobre el mismo range 248 Los sigl ton sol liqi dir pOI de tamanos pequenos; compactas, de poco peso y montadas en plataformas que se pueden transportar 0 mover facilmente. La exitosa aplicaci6n de la tecnologla de membranas permitira traer mas gas natural a los consumidores a menor precio y explotar yacimientos pequenos de gas 0 de dificil acceso que por los bajos volumenes 0 las dificultades para lIegar a ellos los hacia demasiado costosos y no viables econ6micamente. La tecnologia esta alcanzando madurez y nuevos desarrollos aumentaran las ventajas de costos p.i3,ra la comunidad. Se estan desarrollando nuevos materiales para las membranas que aumentaran estos beneficios de reducci6n de costos, especial mente en 10 relativo a la selectividad para reducir el arrastre de hidrocarburos en los contaminantes removidos .. Ademas las membranas podrian realizar simultaneamente los procesos de deshidrataci6n y endulzamiento. '0 de salida para los gas es ,dos !lida de Gas sidua/ 5.52-. Barredores de H2 S ·(8) Los metodos tradicionales para remover H2 S han sido el usa de soluciones de etanolaminas y el metodo del hierro esponja , en su orden de importancia . Ambos procesos constan de una etapa de operaci6n y una etapa de regeneraci6n , 10 cual implica el uso de equipos multiples, al menos una torre contactora, una regeneradora y equipo accesorio, y demanda apreciable de espacio; ademas en los procesos de regeneraci6n se presenta la formaci6n de productos altamente contaminantes cuya disposici6n final incrementa aun mas los costos de tratamiento. EI proceso de las etanolaminas no es econ6micamente viable en el tratamiento de bajas cantidades de gas con contenidos relativamente bajos de H2S. tipo Cartucho(6) 1 el gas a un valor Actualmente en la industria del gas se esta trabajando en el desarrollo de quimicos barredores de H2 S de inyecci6n directa, entre ellos la triazina, en los procesos y equipos requeridos para su aplicaci6n de tal forma que se pueda garantizar eficiencia, economia, compatibilidad con el medio ambiente y versatilidad, con el fin de tener ahorros importantes en el tratamiento del gas teniendo un gas residual de igual 0 mejor calidad que el obtenido con los procesos aplicados hasta ahora. EI GRI esta patrocinando un programa de evaluaci6n de tecnologias de barrido de H2 S como parte de un programa global de remoci6n y recuperaci6n de azufre. Uno de los objetivos fundamentales de este trabajo es desarrollar un conocimiento mas s61ido de los fundamentos de barrido con inyecci6n directa ( inyectando barredores quimicos directamente a la tuberfa) . ~ radicionalmente = las existentes Ina planta de IS espacio que 6n como una gas , hasta ra usa ria en se usa en caso de usa para tacto con soluci6n ~I a en el 6viles, rango En el area del barrido con H2 S, los operadores han buscado siempre reducir los costos de capital eliminando recipientes contactores e inyectando los quimicos directamente a la tuberia. Esta aproximaci6n de inyecci6n di recta , aunque aparentemente sencilla ha side dificil aplicar con exito, siendo los principales problemas obtener resultados de remosi6n aceptable de H2 S y costos mayores en muchos casos. Un segmento creciente de la industria del gas usa procesos de barrido de H2 S para remover bajas concentraciones de H2 S en gases de baja calidad . Para este tipo de gases los procesos convencionales de endulzamiento con aminas no son metodos econ6micos de tratamiento especialmente cuando no se requiere la remosi6n de CO 2 . Hist6ricamente, la industria de producci6n de gas ha usado procesos de barrido de H2 S no regenerativos En estos procesos un agente barredor reacciona irreversiblemente con el H2 S. Los productos de la reacci6n se separan del gas tratado y se desechan . Los agentes barredores de sulfuro de hidr6geno se aplican generalmente a traves de uno de los siguientes metodos: 1) Aplicaci6n por intervalos de tiempo del agente secuestrante liquido en una torre contactora "sparged"; 2) aplicaci6n por intervalos de tiempo de los agentes secuestrantes s61idos en una contactora de lecho fijo.; 3) inyecci6n continua y directa de agentes barredores liquidos. Estudios de campo han demostrado que el desemperio de los sistemas con inyecci6n directa de barredores es mas dificil de predecir que los sistemas basad os en torres contactoras porque la fundamentaci6n te6rica asociada con su comportamiento y costos es bastante 249 desconocida y porque los parametros de aplicaci6n, tales como velocidad del gas, condiciones de mezcla liquido - gas y tiempo de contacto varian ampliamente de un sitio a otro. Como resultado la remosi6n de H2 S, el uso de qufmico y los costos del mismo son bastantes especificos de cada sitio y no se pueden predecir con facilidad. La N-Formilmorfolina (NFM) es I:!!Lsolvente ffsico que ha demostrado,-Qlle tiene importantes ventajas tecnicas y econ6micas para el tratamientQ de gases de ba' calidad 0 ase de sintesis. Esta ecnologla emer nrees el pro_.u.c1o-de-activ+eades_.de investigaci6J).....y desarrollo del IGT; ya sepue-deobteAer..come.rcialmentey se ha probado en programas de pruebas de campo como una aplicaci6n de endulzamiento del gas natural con significativas ventajas con respecto a otras tecnologias existentes. Las ventajas mas importantes que ha mostrado son las siguientes: Baja Inversion de capital Altas concentraciones de C0 2 /H 2 S en los gases a tratar. Mayor rendimiento del producto. Estabilidad del solvente. Ambientalmente compatible. Simplicidad operacional. La NFM es una sustancia derivada de la morpholina, una sustancia ampliamente conocida en tecnicas de refineria y usada para prevenir corrosion . Exhibe alta selectividad con buena capacidad de solubilidad porque el grupo formil esta ligada al nitrogeno activo en el anillo de la morpholina. Es un solvente unico por su selectividad , capacidad de disoluci6n, compatibilidad ambiental, no corrosividad y alto punto de ebullici6n. Otras caracteristicas importantes de la NFM son: • Por su estructura polar posee alta capacidad de retener grandes cantidades desde H2 S y CO 2 • Absorbe pocas moleculas de hidrocarburos. • Debido a su estructura polar tiene alta selectividad por las moleculas de CO 2 y H2 S permitiendo altas temperaturas de operaci6n, presiones mas bajas y menores tasas de solvente. • Es ambientalmente compatible pues es una sustancia no t6xica y biodegradable. • Por su alta temperatura de ebullici6n se ha usado por largos periodos a temperaturas de 200°C sin degradaci6n 0 ruptura termica del solvente. Los procesos de tratamiento del gas natural operan a temperaturas de unos 180°C. • Es quimicamente estable y no reacciona con otros componentes 0 contaminantes del gas a tratar • Las mezclas NFM agua son basicas debido ala ligera hidr6lisis del NFM, 10 cual se traduce en proteccion contra la corrosion . Su formula estructural es la siguiente H2 C'" I o H2 C 'CH I 2 'N'" Tabla 25-.1 N-Formylr 4-Formylf'Tl 4-Morpholi Formylmo! 5.5.3 -.Desarrollo de Nuevos Materiales(9) • • • • • • La tabla 25 CH 2 I HC=O 250 Calor Especi a 20 11C =O. a 50 11 C =O. a 10011C = ( a 1501 C =I Calor de Val ebullici6n a . pH cuando ~ Toxic , tales como velocidad del gas, condiciones de amen t '" -' ' n sitio a otro. Como resultado bastantes especificos de cada La tabla 25 muestra las propiedades fisicas de NFM. Tabla 25-.Propiedades del NFM(9) N-Formylmorpholine 4-Formylmorpholine 4-Morpholinecarboxyaldehyde Formylmorpholid o lie tiene importantes 'idad 0 gases de sintesis ¥ desarrollo del IGT; ya bas de campo como una icon respecto a otras las siguientes: conocida en buena capacidad :l morpholina 11biental, no son : Peso Molecular.: 115 Punto de Ebullicion .: 243 [.l C at 14.7 psi Punto de Fusion : 23 lJC 3 Densidad a 20 UC: 1153 kg/m Punto de llama (Pensky-Martens) : 125 UC Punto de Ignicion: 370 [l C Viscosidad a 30 [ IC: 6.68 cP; 5.85 cSt Calor Especifico a 20 1 C = 0.42 callg L1 C a 50 I C = 0.44 callg U C a 1001 1 C = 0.48 cal/g U C a 15011C = 0.53 cal/g 0 C Calor de Vaporizacion en el punto de ebullicion a 14.7 psi : 106 kcal/kg pH cuando se mezcla con agua 1: 1=8.6 Miscible con benzene en cualquier proporcion Miscible con agua en cualquier proporcion Olor - Caracteristico y muy penetrante. Estabilidad: Muy buena Toxicidad por Inhalacion en ratas de laboratorio: No presento mortalidad depues de 8 hrs. de exposicion a una atmosfera altamente concentrada y a 20°C. ) permitiendo e. de 200°C natural 1S I gas a duce en 251 6. PROCESAMIENTOS DEL GAS (1)-4) Se entiende como procesamiento del gas, la obtencion a partir de la mezcla de hidrocarburos gaseosos producida en un campo, de componentes individuales como etano, propano y butano, En el procesamiento del gas se obtiene los siguientes productos : - Gas Residual 0 Pobre, Compuesto por metano basicamente y en algunos casos cuando no interesa el etano, habra porcentajes apreciables de este, - Gases Licuados del Petroleo (LPG), Compuestos por C3 Y C4 ; pueden ser compuestos de un alto grado de pureza (propano y butano principalmente) 0 mezclas de estos, La tabla 26 muestra las caracteristicas de algunos compuestos 0 mezclas de LPG, Uquidos del Gas Natural (NGL), Es la fraccion del gas natural compuesta por pentanos y componentes mas pesados; conocida tambien como gasolina natural. La tabla 24(1) muestra las especificaciones que tlpicamente se Ie exigen a la gasolina natural en una planta de procesamientos del gas natural. EI caso mas sencillo de procesamiento del gas natural es removerle a este sus componentes recuperables en forma de liquidos del gas natural (NGL) y luego esta mezcla liquida separarla en LPG y NGL. Cuando del proceso se obtiene con un alto grado de pureza C2 , C3 Y C4 se conoce como fraccionamiento, EI procesamiento del gas natural se puede hacer por varias razones: • Se necesitan para carga en la refineria propan~, butano, 0 planta petroquimica materiales como el etano, • EI contenido de componeAtes intermedios en el gas es apreciable y es mas economico removerlos para mejorar la calidad de los liquid os, • EI gas debe tener un poder calorifico determinado para garantizar una combustion eficiente en los gasodomesticos, y con un contenido alto de hidrocarburos intermedios el poder calorifico del gas puede estar bastante por encima del limite exigido, Se habla basicamente de tres metod os de procesamiento del gas natural: Absorcion, Refrigeracion y Criogenico, EI primero es el mas antiguo y el menos usado actualmente; consiste en poner en contacto el gas con un aceite, conocido como aceite pobre, el cual remueve los componentes desde el C2 en adelante; este aceite luego se separa de tales componentes, EI metodo de refrigeracion es el mas usado y separa los componentes de interes en el gas natural aplicando un enfriamiento moderado; es mas eficiente que el metodo de absorcion para separar del C3 en adelante, EI proceso criogenico es el mas eficiente de los tres, realiza un enfriamiento criogenico (a temperaturas muy bajas, menores de -100°F) Y se aplica a gases don de el contenido de intermedios no es muy alto pero requiere un gas residual que sea basicamente metano. 6.1. Proceso de Absorci6n La figura 78 muestra el s uema del roceso de absorcion en el cual el as se Ron e ontacto en contractfrl'ien e con un aceite iviano a traves e una torre absorbedora. EI contacto enJ aJorre 253