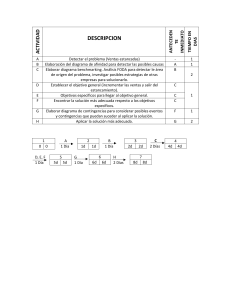

Universidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Mecánica Industrial Práctica de Ingeniería de Métodos Aux. Deyler David Porón Boch PRACTICA NO. 3 DIAGRAMAS DE PROCESOS Introducción El análisis de los procesos trata de eliminar las principales deficiencias existentes en ellos y lograr la mejor distribución posible de la maquinaria, equipo y área de trabajo dentro de la planta. Para lograr estos propósitos, la simplificación del trabajo se apoya en los diagramas de procesos Objetivos de la practica Objetivo General Definir que son los diagramas de procesos y los diferentes tipos que existen. Objetivos Específicos Describir la diferencia y aplicaciones entre los diferentes tipos de diagramas de procesos. Determinar el propósito de la realización de los diagramas de procesos. Identificar la simbología correcta a utilizar en los diagramas de procesos Universidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Mecánica Industrial Práctica de Ingeniería de Métodos Aux. Deyler David Porón Boch Fundamento Teórico Diagrama de proceso Es una representación gráfica la cual muestra los pasos o secuencia de actividades que se siguen dentro de un procedimiento; identificándolos por medio de símbolos de acuerdo a su naturaleza. Este diagrama incluye toda la información que se considera necesaria para realizar el análisis, tal como distancias recorridas, cantidad considerada de materia y tiempo requerido, todo ello con la finalidad de descubrir y eliminar ineficiencias. Entre los diferentes diagramas de procesos tenemos: • Diagrama de Operaciones del Proceso • Diagrama de Flujo del Proceso • Diagrama de Recorrido del Proceso Todos los diagramas deben estar debidamente identificados, preferentemente al inicio de cada hoja, indicando el nombre del diagrama, la empresa, departamento donde se está realizando el análisis, producto, fecha, método actual o mejorado, número de hojas, nombre de la persona que realiza el análisis y la persona que lo aprueba. Las tres partes importantes que deben de llevar los diagramas son: • Encabezado • Cuerpo del diagrama • Tabla resumen Universidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Mecánica Industrial Práctica de Ingeniería de Métodos Aux. Deyler David Porón Boch Las líneas que indican la entrada de materiales o subprocesos se pueden clasificar de dos maneras: 1. Línea horizontal: se coloca cuando ingresa un proceso simultaneo (este material va a ser transformado en el proceso) 2. Línea en forma de flecha horizontal: se coloca cuando ingresa un suministro al proceso analizado (este suministro no va a ser transformado en el proceso) Diagrama de Operaciones del Proceso (DOP) Muestra la secuencia cronológica de todas las operaciones de taller o en máquinas, inspecciones, límites de tiempos y materiales que se emplean en un proceso de fabricación o administrativo, desde la llegada de la materia prima hasta el empaque del producto terminado. Los símbolos que se utilizan en este diagrama son: operación, inspección y combinado (operación/inspección). Diagrama de Flujo de Operaciones del Proceso (DFP) Es una representación gráfica de la secuencia de todas las operaciones, transportes, inspecciones, esperas y almacenamientos que ocurren durante un proceso. Incluye, además, la información que se considera esencial para el análisis; como por ejemplo, el tiempo necesario y la distancia recorrida. Los símbolos que utiliza son los mismos que el de DOP, pero además se agregan el transporte, demora, almacenamiento, líneas horizontales que indican la entrada de materiales o subprocesos. Nota: para que una actividad sea un transporte, en la actividad debe de haber una distancia mayor a 1.5 m. o un tiempo mayor a 0.04 min. Universidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Mecánica Industrial Práctica de Ingeniería de Métodos Aux. Deyler David Porón Boch Diagrama de recorrido Se elabora con base en un plano a escala de la fábrica, en donde se indican las máquinas y demás instalaciones fijas; sobre este plano se colocan todas las actividades que aparecen en el Diagrama de Flujo. Esta información sirve de guía para realizar un método mejorado. Actividad Figura Descripción Ocurre cuando se modifican las características del objeto, se le agrega Proceso algo, se prepara para otra etapa. Una operación también ocurre cuando se da o se recibe información. Ocurre cuando un objeto o grupo de ellos Inspección son examinados para su identificación o para verificar la calidad cualquiera de sus características. Se presenta cuando se desea indicar Combinada actividades conjuntas por el mismo operador en el mismo punto de trabajo Ocurre cuando un objeto o un grupo de ellos son movidos de un lugar a otro, Transporte excepto cuando forman parte de una operación o inspección. Ocurre cuando se interfiere el flujo de un Demora objeto o un grupo de ellos, con lo cual se retarda el siguiente paso planeado. Universidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Mecánica Industrial Práctica de Ingeniería de Métodos Aux. Deyler David Porón Boch Ocurre cuando un objeto o un grupo de Almacenaje ellos son retenidos y protegidos contra movimientos o usos no autorizados. Ejemplos de los símbolos utilizados en los diagramas. Universidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Mecánica Industrial Práctica de Ingeniería de Métodos Aux. Deyler David Porón Boch Ejemplo practico Ejemplo #1 La empresa “Serrucho”, que se dedica a la fabricación de puertas de madera; contrató a un Ingeniero Industrial para que realice el estudio de las actividades que conlleva la fabricación del marco para una puerta tipo colonial Los materiales para la elaboración del marco de una puerta son enviados de bodega hacia el departamento de producción (9 m, 0.5 min), un operario mide y corta los parales verticales (7 min), se traslada hacia cepillado (1 m, 0.5 min) donde se cepillan los parales verticales (8 min) y se envían al área de pegado (1.5 m, 0.5 min). Al mismo tiempo que se realizan los parales verticales, se miden los travesaños horizontales donde otro operario los corta (10 min), luego son enviados a cepillado (1.5 m, 1min) donde son cepillados (10 min), después son enviados hacia el área de pegado (1.5 m, 1 min) donde se procede a pegar los parales verticales con los travesaños horizontales (15 min), se espera que se seque la cola (15 min), luego se verifican si están bien pegados los parales con los travesaños ( 3 min), para luego proceder a clavar (4min), al mismo tiempo se preparan los paneles “A” y “B” por aparte cada uno, donde se miden y se cortan (9 min) El panel A se envía a donde los parales verticales y los travesaños(3.6 m, 1 min) se pegan los parales y los travesaños con el panel “A” (7 min) y se seca (15 min), luego se verifica que esté bien pegado (1min), para proceder a clavar (6 min), luego se envía el panel “B” al área donde esta los parales, travesaños y el panel A, (1.5 m, 0.5 min). Se pegan los parales y travesaños con el panel “B” (7 min), luego se seca (15 min), luego se envían a una mesa donde se espera que se acumulen 5 puertas(No se tiene tiempo definido), luego se rectifican las medidas de cada marco de puerta (5 min), luego se empacan (2min) para finalmente enviarla hacia bodega de producto terminado (1.5 m, 0.5 min). • Realizar el Diagrama de Operaciones de Proceso DIAGRAMA DE OPERACIONES DE PROCESO Nombre de la Empresa: Serrucho Área de análisis: Fabricación de marco de puerta tipo colonial Departamento: Producción Método: Actual Diagramado por: Deyler Porón Autorizado por: Deyler Porón Panel B 9 min 12 B Panel A Medir y cortar 9 min 8 Travesaños Horizontales Medir y cortar Pagina 1 de 2 Fecha: 06/02/2021 Parales Verticales 10 min 3 Medir y cortar 7 min 1 Medir y cortar 10 min 4 Cepillado 8 min 2 Cepillado 15 min 5 Pegado de Parales y Travesaños 15 min 6 Secado de cola 3 min 1 Verificación de pegado 7 Clavar 15 min 9 Pegado de Parales y Travesaños con el panel A 15 min 10 Secado de cola 1 min 2 Verificación de pegado Pegamento Clavos 4 min Pegamento A DIAGRAMA DE OPERACIONES DE PROCESO Nombre de la Empresa: Serrucho Área de análisis: Fabricación de marco de puerta tipo colonial Departamento: Producción Método: Actual Diagramado por: Deyler Porón Autorizado por: Deyler Porón Pagina 2 de 2 Fecha: 06/02/2021 A Clavos B 6 min 11 Clavar 7 min 13 Pegado de Parales y Travesaños con el panel B 15 min 14 5 min 3 Rectificado de Medidas 2 min 15 Empaque Pegamento Resumen Evento Figura Cantidad Tiempo Proceso 15 147 min Inspección 3 9 min Total 18 156 min Secado de cola Universidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Mecánica Industrial Práctica de Ingeniería de Métodos Aux. Deyler David Porón Boch Ejemplo #2 La empresa de ropa FABRITEX se dedica a la manufactura de prendas de vestir. La misma solicita sus servicios para la elaboración del diagrama de operaciones, flujo y recorrido de proceso, para la elaboración de su línea de playeras. Al inicio los operarios encargados de cada parte de la playera toman la materia prima que les corresponde para la elaboración de las playeras y la colocan en un carrito de cuatro ruedas, una vez este se ha llenado los operarios la transportan a una mesa de inspección ubicada a 1.5 metros en un tiempo de 5 minutos, ahí el material espera 1.5 minutos a que llegue el supervisor de calidad y verifique la materia prima, luego de ser verificada la materia prima es llevada al área de trabajo ubicada a 20 metros, para lo cual toma un tiempo de 6 minutos. Al comienzo un operario dobla la orilla de la manga en 0.60 minutos, luego procede a coser el doble en 4.30 minutos y posterior a ello inspeccionar el mismo. Al mismo tiempo se cierra el cuello de la playera en 0.13 minutos y luego se procede a unirlo en 0.40 minutos. Mientras se están trabajando las mangas y el cuello, se procede a trabajar la parte delantera de la camisa (delantera) y la parte de atrás (espalda), se une manualmente la delantera con la espalda por los hombros en 4.15 minutos, luego se procede a pegar manualmente el cuello de la playera en 1.45 minutos, una vez pegado el cuello se realiza la verificación de la unión, posterior a esto se pega la etiqueta de la playera en la unión del cuello con la espalda en 1.85 minutos, se procede a verificar la unión, después se unen manualmente las mangas al cuerpo de la playera en 5.20 minutos, se une parte delantera con la espalda por los laterales en 5.80 minutos, luego se verifica la unión, por último se dobla la orilla del faldón de la playera en 1.10 minutos, se cose el dobles en 5.00 minutos y se verifica la playera terminada. Diagrama de Operaciones de Proceso 42 Diagrama de Flujo de Proceso Nombre de la Empresa: Fabritex Departamento: Producción Nombre del Proceso: Fabricación de Playeras Método: Actual Inicia en: Bodega de Materiales Temina en: Bodega de Producto Terminado Diagramado Por: Analista de Métodos Página No. 1 de 2 Fecha: 01/04/2007 DIAGRAMA DE FLUJO DE PROCESO Manga Cuello Espalda Delantera 5 min, 15 mts T-7 Transportar a mesa de inspección 5 min, 15 mts T-5 Transportar a mesa de inspección 5 min, 15 mts T-3 Transportar a 5 min, mesa de 15 mts inspección T-1 Transportar a mesa de inspección 1.5 min D-4 Esperar supervisor 1.5 min D-3 Esperar supervisor 1.5 min D-2 Esperar supervisor D-1 Esperar supervisor I-6 Verificar materia prima I-3 Verificar materia prima I-2 Verificar materia prima I-1 Verificar materia prima 6 min, 20 mts T-8 Trasladar al área de trabajo 6 min, 20 mts T-6 Trasladar al área de trabajo Trasladar al 6 min, área de 20 mts trabajo T-2 Trasladar al área de trabajo 0.60 min O-6 Doblar orilla 0.13 min O-2 Cerrar cuello 4.30 min O-7 Coser dobles 0.40 min O-3 Unir cuello 4.15 min O-1 Unir hombros I-7 Inspección 1.45 miin O-4 Pegar cuello I-4 Verificar unión O-5 Pegar etiqueta I-5 Verificar unión 6 min, 20 mts T-4 1.5 min Etiqueta 1.85 min A 43 Nombre de la Empresa: Fabritex Departamento: Producción Nombre del Proceso: Fabricación de Playeras Método: Actual Inicia en: Bodega de Materiales Temina en: Bodega de Producto Terminado Diagramado Por: Analista de Métodos Página No. 2 de 2 Fecha: 01/04/2007 DIAGRAMA DE FLUJO DE PROCESO A Número Tiempo (min) Operación 11 29.98 Inspección 9 Transporte 8 44 Demora 4 6 Almacenaje 4 Actividad Símbolo TOTAL 79.98 Distancia (mts) 140 140 44 5.20 min O-8 Pegar mangas 5.80 min O-9 Unir laterales I-8 Verificar unión 1.10 min O-10 Doblar orilla del faldón 5.00 min O-11 Coser dobles I-9 Verificar playera Máquina de Coser Diagrama de Recorrido de Proceso I-7 I-5 O-2 O-7 Maquina Recta O-5 Recubridora O-3 Mesa O-4 O-6 I-4 O-8 O-1 Máquina Overlock O-8 T-6 T-3 T-2 I-6 I-3 I-2 I-1 D-4 D-3 D-2 D-1 T-7 T-5 T-3 T-1 Recubridora T-8 Mesa Mesa de Inspección I-8 O10 O11 I-9 Bodega de Materia Prima Manga Cuello Espalda 45 Delantera Camisa completa Universidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Mecánica Industrial Práctica de Ingeniería de Métodos Aux. Deyler David Porón Boch Ejemplo #3 La empresa FABRIMADERAS se dedica a la manufactura de muebles de madera. La misma solicita sus servicios para la elaboración del diagrama de operaciones, flujo y recorrido de proceso, para la elaboración de su línea de mesas de madera. Uno de los productos que la fábrica maneja es la mesa de 1 * 80 mts y 1 ½ “ de espesor. Para su fabricación se utiliza una cubierta plana de 1 * 92 mts. y 1 ½ “ de espesor. Al inicio, el encargado de bodega coloca la materia prima en un carrito, en donde llegan los operarios responsables del proceso para transportarlos a una mesa de inspección ubicada a 10 metros, en un tiempo de 2 minutos, ahí descargan para que el inspector revise la materia prima, una vez revisada la materia prima es traslada al área de trabajo ubicada a 12 metros en 2.25 minutos. Como primer paso la cubierta se corta al largo aproximado en 0.50 minutos, luego se cepilla para obtener superficies planas en 1.20 minutos, se verifican las dimensiones y se lija la cubierta en 1.50 minutos. Por otra parte, las patas se cortan al largo aproximado en 0.25 minutos, se cepillan en 0.45 minutos, se verifican las dimensiones y se lijan las patas en 1.25 minutos. Por último, los bastidores se cortan al largo aproximado en 0.25 minutos, se cepillan en 1.30 minutos para dejar las superficies planas y paralelas, se verifican las dimensiones y se lijan en 1.10 minutos. Ya estando preparados los tres elementos se procede a ensamblar la mesa, se ensamblan los bastidores y la mesa en 3.10 minutos, se verifica el ensamble, luego con tornillos especiales para madera se ensamblan las patas a la cubierta de la mesa en 4.50 minutos, se verifica el ensamble, se lija la mesa por completo en 2.05 minutos, se procede a aplicarle una capa de barniz a toda la mesa en un tiempo de 3.25 minutos y por último se realiza una inspección del producto terminado. Diagrama de Operaciones de Proceso 48 Diagrama de Flujo de Proceso 49 50 Almacén de Materia Prima Diagrama de Recorrido de Proceso Mesa de Inspección T-1 D-1 I-1 T-3 D-2 I-3 T-5 D-3 I-6 T-2 T-4 T-6 Sierra circular Sierra circular O -8 O -9 Cepilladora Cepilladora O10 O13 I-2 I-4 I-4 Mesa de Trabajo Mesa de Trabajo O12 I-8 O -1 O-2 O -4 Cepilladora I-9 Sierra circular O -4 Mesa de Trabajo O-6 O11 I-5 O-3 O -7 Mesa de Trabajo Cubierta plana Bastidores Patas 51 Mesa Com pleta Universidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Mecánica Industrial Práctica de Ingeniería de Métodos Aux. Deyler David Porón Boch HOJA DE TRABAJO #1 Problema #1 De acuerdo con el ejemplo realizado en clase de la Empresa “El Serrucho” realizar lo siguiente: • Diagrama de Flujo de proceso Problema #2 Se desea realizar una pieza que requiere de tres componentes, eje, moldura plástica y pernete de tope, se inicia transportando la materia prima de bodega a fabrica (2 mts,3 min), se cepilla y tornea (25 min) se verifica las dimensiones y acabado (3 min), se transporta al área de Fresado (2 más, 3 min), se debe esperar para usar la maquina (5 min), se fresa la pieza (15 min), se elimina la rebaba (20 min), y se inspecciona el fresado (8 min), se procede a desengrasar la pieza e inspeccionar (18 min), al mismo tiempo se hace el proceso de la moldura de plástico, se cepilla la parte de plástico (10 min) se envía al área de taladros (1 mts, 1 min), se taladra para el pernete de tope (20 min), se verifican las dimensiones (5 min), se traslada al área del eje (2 mts, 1 min), se monta la moldura plástica en el eje (12 min). En el área del pernete de tope se tornea y se bisela la pieza (7 min), se quita la rebaba con la pulidora y se inspecciona (10 min), se desengrasa (5 min), se verifica (2 min), se transporta al área del eje (3 mts, 2min), se fija el pernete al montaje (7 min), se verifica (3 min), se traslada a BPT (5 mts, 3 min). • Realizar el Diagrama de Operaciones de Proceso Universidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Mecánica Industrial Práctica de Ingeniería de Métodos Aux. Deyler David Porón Boch MARCO PRACTICO Problema #1 De acuerdo con el ejemplo realizado en clase de la Empresa “El Serrucho” realizar lo siguiente: • Diagrama de Recorrido de proceso Problema #2 Se desea realizar una pieza que requiere de tres componentes, eje, moldura plástica y pernete de tope, se inicia transportando la materia prima de bodega a fabrica (2 mts,3 min), se cepilla y tornea (25 min) se verifica las dimensiones y acabado (3 min), se transporta al área de Fresado (2 más, 3 min), se debe esperar para usar la maquina (5 min), se fresa la pieza (15 min), se elimina la rebaba (20 min), y se inspecciona el fresado (8 min), se procede a desengrasar la pieza e inspeccionar (18 min), al mismo tiempo se hace el proceso de la moldura de plástico, se cepilla la parte de plástico (10 min) se envía al área de taladros (1 mts, 1 min), se taladra para el pernete de tope (20 min), se verifican las dimensiones (5 min), se traslada al área del eje (2 mts, 1 min), se monta la moldura plástica en el eje (12 min). En el área del pernete de tope se tornea y se bisela la pieza (7 min), se quita la rebaba con la pulidora y se inspecciona (10 min), se desengrasa (5 min), se verifica (2 min), se transporta al área del eje (3 mts, 2min), se fija el pernete al montaje (7 min), se verifica (3 min), se traslada a BPT (5 mts, 3 min). • Realizar el Diagrama de Flujo de Proceso • Realizar el Digrama de Recorrido de Proceso Universidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Mecánica Industrial Práctica de Ingeniería de Métodos Aux. Deyler David Porón Boch Bibliografía • García Criollo, R. (2005). Estudio del trabajo, ingeniería de métodos y medición del trabajo (Segunda ed.). Mc Graw Hill. • Dale, Besterfield. (2009). Control de Calidad. México: Pearson Educación • Ingeniería de métodos | Ingenieria Industrial Online. (2019). Retrieved 20 January 2021, from https://www.ingenieriaindustrialonline.com/ingenieria-de-metodos/que-es-la- ingenieria-de-metodos/ • Niebel, Benjamin W. Ingeniería industrial métodos, estándares y diseño de trabajo. 12ma edición.