Subido por

Juan Felipe Libreros Santamaria

Plan Maestro de Producción y MRP II: Guía Completa

Anuncio

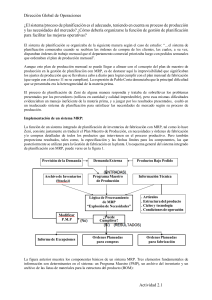

- Plan Maestro de Producción: Un plan maestro de producción es un programa general para fabricar productos particulares en cada período de tiempo, que involucra producción, personal, inventario, etc. Es una fuente centralizada que informa qué se necesita producir, cuánto se necesita producir y cuándo debe producirse. Este plan cuantifica los procesos, partes y otros recursos significativos para optimizar la producción, identificando cuellos de botella y anticipando las necesidades de productos terminados. En resumen, es todo lo relacionado con la producción en la empresa, incluidos los plazos, como el tiempo de entrega. Dado que un plan de este tipo impulsa mucha actividad de fábrica, su precisión y viabilidad afectan dramáticamente la rentabilidad. Los planes maestros de producción típicos son creados por software, con ajustes realizados por el usuario Debido a las limitaciones del software, pero especialmente al intenso trabajo requerido por los planificadores maestros de producción, estas planeaciones no incluyen todos los aspectos de la producción. Solo incluyen los elementos claves que han demostrado su efectividad de control, tales como la demanda prevista, los costos de producción, los costos de inventario, tiempos de entrega, horas de trabajo, capacidad de la planta, niveles de inventario, almacenamiento disponible y suministro de piezas. No es un pronóstico El plan maestro de producción no es un pronóstico. Sin embargo, el pronóstico de ventas es una entrada crítica en el proceso que se utiliza para determinarlo. Representa lo que la compañía planea producir en términos de tipos de productos, cantidades y fechas. Tiene en cuenta el pronóstico de la demanda, el plan de producción agregado, el atraso, la disponibilidad de material y la capacidad. Características – Es una parte esencial de la estructura de soporte del negocio de fabricación. – El plan maestro de producción permite mantener los compromisos con los clientes. – Es un plan maestro para un pequeño negocio de manufactura o artesanía. – El planificador maestro puede pronosticar la relación entre la demanda y su suministro y saber cuándo necesita aumentar o disminuir la producción. El plan maestro de producción es una herramienta de gestión con una función de “anticipación”, la cual se necesita para planificar el futuro de una empresa, preparar el presupuesto, planificar el flujo de efectivo, la mano de obra y los requerimientos de recursos, además de pronosticar los beneficios de la empresa. Importancia El plan maestro de producción es un aporte crucial para el plan de operaciones agregado, ya que brinda una visión general de todo lo que una empresa necesita hacer para cumplir con el 100% de los pedidos. Esto es producir los pedidos de ventas y hacer que se entreguen a tiempo, sin problemas ni defectos. Esto se conoce como el orden perfecto, y es lo que todas las compañías deben esforzarse en todos sus canales de venta. Se ha convertido en una herramienta esencial de las operaciones de fabricación por una buena razón. Es un elemento básico para la productividad de una fabricación óptima. El uso del plan maestro de producción ayuda a evitar la escasez, la costosa improvisación, la programación de última hora y la asignación ineficiente de recursos. Trabajar con este plan permite a las empresas consolidar las partes planificadas, producir pronósticos y programas maestros para cualquier nivel de la lista de materiales, para cualquier tipo de parte. Objetivos Se centra en la producción de productos o componentes terminados. Los bienes que son los más rentables para la empresa probablemente dispongan la mayoría de los recursos necesarios para la producción. Otros objetivos del plan maestro de producción son: – Hacer que la demanda fluya mejor. – Mantener bajo el tiempo de entrega. – Estandarizar la comunicación a través de la empresa. – Ayudar a priorizar los requerimientos. – Ayudar a mantener la producción estable. – Generar planes viables para las órdenes de fabricación. – Ayudar a hacer transferencias y pedidos de compra precisos. Relación con otros componentes A continuación, se muestra cómo el plan maestro de producción encaja en el panorama general del negocio. La planificación de la demanda se refiere al pronóstico de ventas para así tener una idea de cuánto se necesita producir cada semana. El programa de producción implica averiguar los procesos necesarios para hacer cada producto. Estos informan al plan maestro de producción. Es buena idea utilizar una planeación de capacidad para medir la capacidad en función de la demanda real y así realizar ajustes. La planeación de requerimiento de materiales pone el plan maestro en acción al obtener los materiales necesarios para satisfacer la demanda. ¿Cómo se hace un plan maestro de producción? Antes de crear un plan maestro de producción, primero se debe saber cuánto producto se necesita hacer en la empresa. Para esto se necesita un plan de demanda. Para generarlo, se necesitan los datos históricos de ventas. Esto se utiliza para resolver la demanda proyectada para las próximas semanas. No hay que olvidar ajustar esto semana a semana. Además, es una buena idea mantener un inventario de seguridad en caso que se reciba un pedido inusualmente grande o poco común. - Plan de Requerimiento de Materiales: - MRP II: MRP II son las siglas de Manufacturing Resource Planning. Esto hace referencia a la planificación de los recursos de manufactura. Este concepto es fundamental porque posibilita la integración de la cadena de suministro del producto. Pero además, ofrece un sistema para su planificación y control. Dicho de un modo más simple, se trata de un software informático que permite gestionar el orden de trabajo y los materiales. En definitiva es una herramienta que está orientada a estrategias relacionadas con los recursos humanos de una compañía. Por lo tanto, podemos definir un MRP II como un sistema estándar que se caracteriza por utilizar técnicas y formas específicas en cada una de sus fases. El fin último es planificar y controlar de manera eficiente los recursos que dispone una empresa. ¿En qué consisten los MRP II? Algunos lo definen como un método muy efectivo de los recursos de una compañía. En él se integran diferentes funciones: planificación comercial, plan de ventas y operaciones, plan de producción, planificación de materiales, planificación de capacidad, etc. Por su puesto, también incluye funcionalidades que hacen tener una estimación financiera. Esto hace que el departamento de ventas y el de operaciones trabajen de forma más eficiente. Normalmente se implanta este tipo de sistema en aquellas empresas que cuentan con, por ejemplo: 1. 2. 3. 4. Relaciones importantes con proveedores y clientes. Tengan órdenes de trabajo retrasadas o perdidas. Las horas extras con alto coste. Stocks elevados de materia prima o de productos terminados o a la inversa, que falten. Objetivos del MRP II Este sistema de gestión persigue: 1. 2. 3. 4. 5. 6. 7. Disminuir los costos de stocks. Mejorar el servicio al cliente. Reducir tanto las horas extra como las contrataciones temporales. Reducir los plazos de contratación. Incrementar la productividad. Disminuir los costos de la fabricación. Adaptar nuestro negocio a la demanda real del mercado. En resumen, el MRP II trata de determinar cómo será la producción. Esto es qué productos se fabricarán en un período determinado de tiempo. De este modo, podremos evitar los fallos actuales que tengamos en nuestro plan de fabricación (escasez de materiales, demasiado stock, etc.). Estructura modular de los MRP Estos sistemas de MRP II están compuestos por módulos. Esto significa que se pueden utilizar cada una de las partes que se quiera, sin necesidad de que integre todas estas funcionalidades e información. Normalmente incluyen los siguientes: 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. Diseño del producto Características de producto Inventario Aseguramiento de la Calidad Control de calidad Control de planta Gestión de pedidos Compras Cálculo de costos Informe de costos Contabilidad general 12. Cálculo de impuestos 13. Pago de impuestos 14. Flujo de efectivo Características del MRP II El MRP II tiene cinco niveles, cuatro de ellos son de planteamiento y el último es de control y producción. Cada uno de estos niveles trata de responder a cuándo y cuánto se va a producir, con qué recursos disponemos. Claro está, siempre teniendo como punto de partida la capacidad de la empresa. Además cuenta con una serie de características que enumeraremos a continuación: 1. Planificación y control de capacidad. Desde necesidades de materiales a cualquier elemento o recurso (embalajes, horas en la máquina, etc.). 2. Niveles definidos de planificación. Es necesario establecer unos procedimientos que garanticen el éxito del sistema. 3. Política de Plan Maestro estructurada y documentada (aspectos financieros incluidos). De esta forma garantizaremos el éxito del sistema. 4. Se pueden realizar simulaciones respecto a previsiones futuras. 5. Control en bucle cerrado. Esto es que alimentamos el sistema MRP II con los datos que se vayan dando a lo largo de la producción. Esto permitirá realizar los ajustes que vayan siendo necesarios. / ERP / CRM: