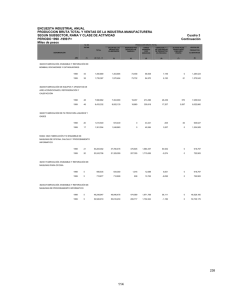

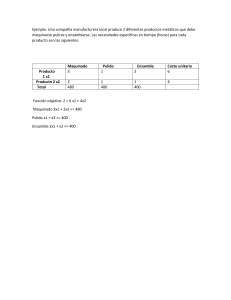

FACULTAD DE INGENIERÍA Carrera de Ingeniería Industrial “IMPLEMENTACIÓN DE MEJORA DEL PROCESO DE ENSAMBLE DE BATERÍA PARA OPTIMIZAR LA EFICIENCIA GENERAL DE EQUIPO EN LA LÍNEA DE ENSAMBLE DE COCINAS” Tesis para optar el título profesional de: Digite el nombre exacto del título profesional. Autor: Renzo Mauricio Godos Fumagalli Asesor: Ing. Mg. Aldo Guillermo Rivadeneyra Cuya Lima - Perú 2018 Código: COR-F-REC-VAC-05.0X Pág.: 1 de 16 UNIVERSIDAD PRIVADA DEL NORTE S.A.C. Vigencia: xx/xx/2018 Versión: 01 ACTA DE AUTORIZACIÓN PARA SUSTENTACIÓN DE TESIS El asesor digite el nombre del asesor, docente de la Universidad Privada del Norte, Facultad de Elija un elemento, Carrera profesional de Elija un elemento, ha realizado el seguimiento del proceso de formulación y desarrollo de la tesis de los estudiantes: Apellidos y nombres de los estudiantes Por cuanto, CONSIDERA que la tesis titulada: IMPLEMENTACIÓN DE MEJORA DEL PROCES O DE ENSAMBLE DE BATERÍA PARA AUMENTAR LA EFICIENCIA GENERAL DE EQUIPO EN LA LÍNEA DE ENSAMBLE DE COCINAS para aspirar al título profesional de: digite el título profesional por la Universidad Privada del Norte, reúne las condiciones adecuadas, por lo cual, AUTORIZA al o a los interesados para su presentación. _____________________________________ Ing. /Lic./Mg./Dr. Nombre y Apellidos Asesor Godos Fum agalli Renzo Mauricio Pág. 2 ACTA DE APROBACIÓN DE LA TESIS Los miembros del jurado evaluador asignados han procedido a realizar la evaluación de la tesis de los estudiantes: Haga clic o pulse aquí para escribir texto, para aspirar al título profesional con la tesis denominada: Haga clic o pulse aquí para escribir texto. Luego de la revisión del trabajo, en forma y contenido, los miembros del jurado concuerdan: ( ) Aprobación por unanimidad ( ) Aprobación por mayoría Calificativo: Calificativo: ( ) Excelente [20 - 18] ( ) Excelente [20 - 18] ( ) Sobresaliente [17 - 15] ( ) Sobresaliente [17 - 15] ( ) Bueno [14 - 13] ( ) Bueno [14 - 13] ( ) Desaprobado Firman en señal de conformidad: Ing./Lic./Dr./Mg. Nombre y Apellidos Jurado Presidente Ing./Lic./Dr./Mg. Nombre y Apellidos Jurado Ing./Lic./Dr./Mg. Nombre y Apellidos Jurado Godos Fum agalli Renzo Mauricio Pág. 3 DEDICATORIA Este trabajo va dedicado a mi madre, quien me ha brindado siempre un apoyo incondicional y por ser el más grande ejemplo de superación y entrega. Godos Fum agalli Renzo Mauricio Pág. 4 AGRADECIMIENTO A mi madre por haberme apoyado durante toda mi vida académica, a cada profesor o persona que de alguna forma aportó directa o indirectamente en mi desarrollo personal y profesional, al ingeniero Amos Castillo por su orientación y apoyo para la realización de esta investigación. Godos Fum agalli Renzo Mauricio Pág. 5 Tabla de contenidos ACTA DE AUTORIZACIÓN PARA SUSTENTACIÓN DE TESIS 2 ACTA DE APROBACIÓN DE LA TESIS 3 DEDICATORIA 4 AGRADECIMIENTO 5 ÍNDICE DE TABLAS 7 ÍNDICE DE FIGURAS 8 ÍNDICE DE ECUACIONES 9 CAPÍTULO I: INTRODUCCIÓN 12 CAPÍTULO II: METODOLOGÍA 46 CAPÍTULO III: RESULTADOS 64 CAPÍTULO IV: DISCUSIÓN Y CONCLUSIONES 85 REFERENCIAS 89 ANEXOS 93 Godos Fum agalli Renzo Mauricio Pág. 6 ÍNDICE DE TABLAS Tabla 1 Resumen de Antecedentes.......................................................................................32 Tabla 2 Cuadro de Ocurrencias y tiempos de parada en la línea de ensamble de cocinas. Periodo (Febrero 2018) ........................................................................................................48 Tabla 3 Resumen total tiempos de parada febrero y marzo 2018 ........................................51 Tabla 4 Análisis de la disponibilidad total y tiempos de parada planificados .....................58 Tabla 5 Análisis de la disponibilidad total y tiempos de parada planificados .....................58 Tabla 6 Cálculo del tiempo disponible utilizado mar-2018 .................................................58 Tabla 7 Beat time establecido por la empresa ......................................................................59 Tabla 8 Análisis de la velocidad real de la línea de ensamble y rendimiento. .....................59 Tabla 9 Indicador de calidad y eficiencia general de equipo de febrero y marzo. ...............60 Tabla 10 Tiempos de actividades y tiempo inactivo por puesto. .........................................62 Tabla 11 Modelo de puestos tras las actividades a realizar en el balance de línea ..............62 Tabla 12 Ocurrencias y tiempos de parada en la línea de ensamble de Cocinas. Periodo (28 mayo- 1junio 2018) ..............................................................................................................64 Tabla 13 Ocurrencias y tiempos de parada en la línea de ensamble de Cocinas. Periodo (02 junio - 8 junio 2018).............................................................................................................64 Tabla 14 Ocurrencias y tiempos de parada en la línea de ensamble de Cocinas. Periodo (09 junio- 15 junio 2018)............................................................................................................65 Tabla 15 Ocurrencias y tiempos de parada en la línea de ensamble de Cocinas. Periodo (16 junio- 22 junio 2018)............................................................................................................66 Tabla 16 Resultados de los tiempos de parada (base, primera, segunda, tercera y cuarta semana de experimentación) ................................................................................................67 Tabla 17 Tiempo estándar de actividades semana 1 experimentación. ................................74 Tabla 18 Agrupación de actividades por puesto y Tiempo inactivo de operarios ..............74 Tabla 19 Tiempo estándar de actividades semana 2 experimentación. ...............................75 Tabla 20 Agrupación de actividades por puesto y Tiempo inactivo de operarios exp. 2 ....75 Tabla 21 Tiempo estándar de actividades semana 3 experimentación. ...............................76 Tabla 22 Agrupación de actividades por puesto y Tiempo inactivo de operarios exp 3 .....76 Tabla 23 Tiempo estándar de actividades semana 4 experimentación................................77 Tabla 24 Agrupación de actividades por puesto y Tiempo inactivo de operarios exp 4 .....77 Tabla 25 Asistencia de operarios primera semana de experimentación...............................79 Tabla 26 Análisis EGE 1° semana exp. ...............................................................................80 Tabla 27 Asistencia de operarios segunda semana de experimentación. .............................80 Tabla 28 Análisis Eficiencia General de equipo en la segunda de experimentación. ..........81 Tabla 29 Asistencia de operarios tercera semana de experimentación ................................81 Tabla 30 Análisis Eficiencia General de equipo en la tercera semana de experimentac ió n. ..............................................................................................................................................82 Tabla 31 Asistencia de operarios tercera semana de experimentación ................................82 Tabla 32 Análisis Eficiencia General de equipo en la tercera semana de experimentac ió n. ..............................................................................................................................................83 Godos Fum agalli Renzo Mauricio Pág. 7 ÍNDICE DE FIGURAS Figura 1 Principales etapas de un programa de ingeniería de métodos. ..............................37 Figura 2 Número recomendado de ciclos de observación. ...................................................40 Figura 3 Sistema Westinghouse para calificar esfuerzo .......................................................41 Figura 4 Sistema Westinghouse para calificar habilidad. ....................................................41 Figura 5 Sistema Westinghouse para calificar condiciones. ................................................41 Figura 6 Sistema Westinghouse para calificar consistencia. ................................................42 Figura 7 Calificaciones de suplementos para cálculo de tiempo estándar. ..........................43 Figura 8 Diagrama de Pareto Paradas de producción ..........................................................54 Figura 9 Diagrama de Análisis del Proceso de ensamble de batería....................................55 Figura 10 Distribución de ensamble de batería. ...................................................................56 Figura 11 Distribución de puestos de trabajo de ensamble de batería (implementación) ....63 Figura 12 Gráfico del tiempo de parada de ensamble de batería. ........................................67 Figura 13 Gráfico de evolución del tiempo estándar del proceso de ensamble de batería. .73 Figura 14 Evolución del tiempo inactivo en el proceso de ensamble de batería (objetivo específico 3) .........................................................................................................................78 Figura 15 Evolución de la eficiencia general de equipo de la línea d ensamble de cocinas. ..............................................................................................................................................83 Godos Fum agalli Renzo Mauricio Pág. 8 ÍNDICE DE ECUACIONES Ecuación 1 Disponibilidad ...................................................................................................34 Ecuación 2 Rendimiento ......................................................................................................34 Ecuación 3 Calidad...............................................................................................................35 Ecuación 4 E.G.E. ................................................................................................................35 Ecuación 5 Tiempo Normal .................................................................................................42 Ecuación 6 Tiempo estándar ................................................................................................43 Ecuación 7 N° de estaciones para un balance de línea. ........................................................44 Godos Fum agalli Renzo Mauricio Pág. 9 RESUMEN El presente trabajo tiene como objetivo mejorar la eficiencia general de equipo, mediante una mejora de procesos en el proceso de ensamble de baterías que forma parte de la línea de ensamble de cocinas. Para lograr el objetivo se identificará todas las paradas de producción, seguidamente se clasificarán en las más importantes para poder determinar un enfoque, en este caso el proceso de ensamble de baterías es el principal, por lo que se realizará un cambio de método en este proceso, se eliminarán actividades innecesarias y se agruparán actividades para reducir los tiempos muertos. Al realizar la implementación la eficiencia general de equipo aumenta de un 84.14% a un 89.06% debido al cambio de método y el balance de línea. Además se logrará reducir el tiempo de estándar del proceso de 5.55 a 4.78 minutos por batería. Finalmente se conseguirá reducir los tiempos muertos en el proceso así como los tiempos de parada. Palabras clave: Eficiencia, ensamble, baterías, tiempo muerto Godos Fum agalli Renzo Mauricio Pág. 10 ABSTRACT The present work aims to improve the overall efficiency of equipment, through an improvement of processes in the battery assembly process that is part of the kitchen assembly line. To achieve the objective, all the production stops will be identified, then they will be classified into the most important ones in order to determine an approach, in this case the battery assembly process is the main one, so a method change will be made in this process, unnecessary activities will be eliminated and activities will be grouped to reduce downtime. Upon implementation, the overall efficiency of equipment increases from 84.14% to 89.06% due to the change of method and line balance. In addition, the process standard time of 5.55 to 4.78 minutes per battery will be reduced. Finally, it will be possible to reduce downtime in the process as well as downtime Keywords: efficiency, assembly, battery, downtime. Godos Fum agalli Renzo Mauricio Pág. 11 CAPÍTULO I. INTRODUCCIÓN 1.1. Realidad Problemática. La Eficiencia general de equipo en las empresas es una de las mayores ventajas competitivas en el actual mundo globalizado, puesto que define mediante niveles mundiales la producción real de un equipo, reconociendo la disponibilidad del equipo, funcionando a la velocidad ideal y produciendo productos no defectuosos o de buena calidad. Sin embargo, la eficiencia general de equipo no debería solo ser vista de manera globalizada como una medida para comparar o hacer un benchmarking entre las diferentes empresas, sino debería ser visto como un potencial direccionador para mejorar, ya que la eficiencia general de equipo posee un 100% de correlación con los productos terminados producidos correctamente. Si nuestro indicador aumenta un 10% entonces se produciría un 10% más de productos de buena calidad en el mismo tiempo, o la misma cantidad de productos de buena calidad con 10% menos de tiempo. (Kenneth, Ross, 2017). El lento manejo de los cambios en los métodos y prácticas empresariales en el pasado conseguían que el éxito, una vez descubierto apoyado en continuas mejoras de proceso, mantenga su vigencia durante años. Actualmente, las alteraciones o cambios en muchas industrias son tan frecuentes y radicales que permiten que la mejora continua se haya convertido en una fuerte ventaja competitiva. (L. Ackoff, Russell, 2006). Godos Fum agalli Renzo Mauricio Pág. 12 Actualmente la demanda de cocinas en el mercado peruano está agresiva, un factor se debe a los desastres que causó el fenómeno del niño a lo largo del 2017 creando la necesidad de comprar nuevas cocinas al quedar obsoletas las que tenían las personas afectadas. Por otro lado, el mercado en si es muy competitivo en cuanto a las diferentes marcas, por lo que se está invirtiendo en la captación de clientes, finalmente se pensaba que la demanda de cocinas bajaría en estos meses ya que la demanda que se está elevando son de televisores debido al mundial que se acerca, pero se ve que el mercado de cocinas y su demanda siguen estando en un periodo creciente manteniendo los mismos niveles. La empresa productora de cocinas puesta en investigac ión está siendo directamente afectada por la creciente demanda, para ello, se busca actualmente realizar una mejora de procesos que eleve el flujo o las salidas de los productos terminados de buena calidad. La idea principal de estas mejoras es solucionar los problemas de planta en la línea de ensamble, se enfocará en los procesos que tienen mayores paradas de producción, teniendo en cuenta la calidad del proceso. Por ello se plantearán mejoras de proceso en la empresa, ya que se observa que existen paradas no planificadas por operación muy seguidamente en la línea de ensamble. Para diagnosticar y medir la mejora se utilizara la eficiencia general de equipo, ya que mide la disponibilidad, rendimiento y calidad determinando finalmente la cantidad real de productos de buena calidad que salen de la línea de ensamble. 1.2. Formulación del problema Problema General. ¿En qué medida la implementación de mejora en el proceso de ensamble de batería optimizará la eficiencia general de equipo en la línea de ensamble de cocinas? Godos Fum agalli Renzo Mauricio Pág. 13 Problemas Específicos. ¿En qué medida el cambio de método de colocación del orring disminuirá los tiempos de parada en el proceso de ensamble de batería? ¿En qué medida la distribución de actividades realizada mediante el balance de línea mejora el tiempo estándar del proceso de ensamble de batería? ¿En qué medida el balance de línea disminuirá los tiempos muertos en el proceso de ensamble de batería? 1.3. Objetivos 1.3.1. Objetivo general Mejorar el proceso de ensamble de batería para optimizar la eficie nc ia general de equipo en la línea de ensamble de cocinas. 1.3.2. Objetivos específicos Determinar la disminución de los tiempos de parada en el proceso de ensamble de batería con el cambio de método en colocación del orring. Mejorar el tiempo estándar del proceso de ensamble de batería con la distribución de actividades mediante el balance de línea. Disminuir los tiempos muertos en el proceso de ensamble de batería con el balance de línea. 1.4. Justificación Este estudio permitirá conocer más sobre las técnicas en cuanto a mejora de proceso, que beneficia directamente a la eficiencia general de equipo a la línea de ensamble. Se está planteando aumentar en 3% el indicador de eficiencia general de equipo aprovechando S/.125138.59 de utilidades. Por otro lado el estudio beneficiar ía directamente a los estudiantes de carreras de ingenierías, técnicas y a empresas que Godos Fum agalli Renzo Mauricio Pág. 14 deseen adaptar este estudio de mejora. También le da el beneficio a la empresa de mejorar eficiencia general de equipo de la línea al reducir los tiempos de parada que tienen la línea de ensamble. Además, facilitará la idea de solucionar problemas implementando mejoras en los procesos, planes de control de material beneficia ndo los procesos de las líneas de producción que existen en las empresas. Por otro lado se busca demostrar y promover la mejora continua, no solo implementando las mejoras, sino ir evaluando que origina el mal funcionamiento del sistema y seguir realizando mejoras en las distintas áreas. 1.5. Limitaciones Existen limitaciones en cuanto a la recolección de datos generales como volúme ne s de producción, lo que hace muy difícil el seguimiento a la cantidad exacta de producción. Sin embargo con las velocidades de la línea proporcionada y los tiempos disponibles se puede calcular una producción promedio de cocinas mensuales que serán básicamente el sustento del trabajo y del estudio Otra dificultad es que no se podrá observar todos los gastos que hace la empresa ya que no se tiene acceso a los estados financieros. Sin embargo será viable la realización del trabajo en base a la información que se maneja ya que se puede construir mediante los datos que son brindados por la empresa como costos unitarios, sin afectar la validez y confiabilidad de los resultados y conclusiones del estudio. 1.6. Hipótesis Las hipótesis planteadas para el presente proyecto de investigación son las siguientes : 1.6.1. Hipótesis general La eficiencia general de equipo de la línea de ensamble de cocinas se optimiza con la mejora de procesos de ensamble de batería. Godos Fum agalli Renzo Mauricio Pág. 15 1.6.2. Hipótesis específicas El cambio de método de colocación del orring disminuirá los tiempos de parada en el proceso de ensamble de batería. La distribución de actividades del balance de línea mejorará el tiempo estándar del proceso de ensamble de baterías. El balance de línea disminuye los tiempos muertos del proceso de ensamble de batería. 1.7. Unidad de estudio, prueba de hipótesis La unidad de estudio para esta investigación es el proceso de ensamble de batería Población: La población en este caso está definida mediante la cantidad de cocinas que han pasado por el proceso de ensamble de batería durante el año. En este caso es determinada por el volumen de Producción resultante del periodo Mayo 2017 a mayo 2018 siendo 86250 cocinas que pasaron por el proceso de ensamble de batería (Ver anexo 1). Muestra: Para el cálculo del tamaño de la muestra cuando el universo o población es finito, primero se debe conocer la población, estimar un nivel de confianza para la muestra, un margen de error y finalmente asignar una proporción esperada o de éxito. A continuación se presenta la fórmula para el cálculo: 𝑛= 𝑁 ∗ 𝑍2 ∗ 𝑝 ∗ 𝑞 𝑒 2 ∗ ( 𝑁 − 1) + 𝑍 2 ∗ 𝑝 ∗ 𝑞 Donde: N=Población Godos Fum agalli Renzo Mauricio Pág. 16 Z= Nivel de confianza p= proporción esperada q= (1-p) e= Margen de error Para el cálculo del tamaño de muestra de la investigación la población es de 86250 cocinas que pasaron por el proceso de ensamble de batería. Entonces se estima el estudio de muestreo para un nivel de confianza del 95%, esto quiere decir que el 95% de mis muestras contendrán el parámetro correspondiente a la población, la proporción esperada será de un 50% para maximizar la fiabilidad y amplitud del tamaño de muestra y el margen de error se asignará un 5%. N=10 Z (95%)= 1.96 p= 0.5 q=0.5 e=5%=0.05 86250 ∗ 1.962 ∗ 0.5 ∗ 0.5 𝑛= 0.052 ∗ (86250 − 1) + 1.962 ∗ 0.5 ∗ 0.5 Reemplazando los valores en la formula antes mencionada el tamaño de muestra para la investigación será de 382 unidades. Godos Fum agalli Renzo Mauricio Pág. 17 Prueba de Hipótesis. µ1=Media del valor pre experimento µ2=Media del valor después del experimento H0= La mejora de proceso de ensamble de baterías no optimiza la eficiencia general de equipo. u2< u1 H1= La mejora de proceso de ensamble de baterías optimiza la eficiencia general de equipo. u2>u1 Nivel de significancia = 5% =0.05 𝑧= 𝑧= × −𝑢 𝜎 √𝑛 0.85 − 0.84 0.005 √ 382 La zona de aceptación para este caso debe ser superior a 1.96, ya que se está trabajando con un nivel de significancia de 5%. El valor resultante es 39, encontrándose dentro de la zona de aceptación por lo tanto se rechaza la hipótesis nula. 1.8. Antecedentes Para el presente estudio se cuenta con 3 antecedentes nacionales e internaciona le s, a continuación se detallan los nacionales: 1.8.1. Meza Huallpa L. (2014), publicó su tesis “Análisis y Mejora de procesos en la sección matricería para la fabricación de brocas para perforación diamantina en una empresa metal mecánica fabricante de productos” con los objetivos de optimizar los procesos productivos que aporten a la mejora de la productividad Godos Fum agalli Renzo Mauricio Pág. 18 de la línea de producción. Además de incrementar la rentabilidad de los productos. Para cumplir el objetivo se utilizó como propuesta eliminar las actividades innecesarias mediante una lista de actividades del proceso de habilitado de moldes, donde se específica que proceso puede ser eliminado, luego se detalla cada actividad eliminada. Por otro lado, se evalúa la posibilidad de juntar actividades y evitar los tiempos de traslado, donde se realiza una modificación al layout de la sección grafito mediante un diagrama de relaciones de actividades. Finalmente se evalúa la posibilidad de aprovechar las horas muertas, mediante un diagrama de actividades múltiples para el habilitado de moldes, donde el principal criterio es determinar qué actividades se pueden realizar sin la necesidad de haberse generado una orden de trabajo. Figura: Lista de Actividades – Habilitado de moldes Fuente: Meza Huallpa, L. (2014) Godos Fum agalli Renzo Mauricio Pág. 19 Figura: Lista de actividades – Habilitado de moldes (continuación) Fuente: Meza Huallpa, L. (2014) Godos Fum agalli Renzo Mauricio Pág. 20 Figura: Lista de actividades- Habilitado de moldes (continuación) Fuente: Meza Huallpa, L. (2014) Godos Fum agalli Renzo Mauricio Pág. 21 Figura: Actividades eliminadas Fuente: Meza Huallpa, L. (2014) Figura: Impacto en reducción de tiempo esperado Fuente: Meza Huallpa, L. (2014) Godos Fum agalli Renzo Mauricio Pág. 22 Se observa que se logró reducir el tiempo estándar de 9.03 minutos a 8.51 minuto s, una variación del 5.8% al eliminar las actividades innecesarias. Luego al realizar la mejora del layout de la empresa se logra reducir el tiempo estándar hasta un 8.33%, con lo que se consiguió una nueva variación que es del 7.75%. Finalmente con el diagrama de actividades múltiples que se utilizó para reducir las horas muertas donde se logra reducir el tiempo estándar hasta 6.41 minutos donde se logra una disminución del 29% en el tiempo estándar. Para el tiempo en cola se concluyó que es sumamente importante conocer dichos tiempos en cada proceso ya que si no es detectado es un tiempo que se carga indirectamente a una orden de trabajo, y logra generar retrasos. Además es importante considerar el cuello de botella, se tiene que analizar de manera exhaustiva, ya que determina la mejora de procesos y alcanzar la eficiencia máxima. Se recomendó que para partir con una mejora de procesos ya sea en una empresa de servicios o producción es importante conocer las colas en cada proceso y contar con un detallado conocimiento de las actividades que las comprenden, evitar los traslados y tener criterio para buscar oportunidades de mejora al suprimir actividades que no agregan valor. 1.8.2. Quispe, Diego. (2013) público su tesis titulada “Propuesta de mejora de productividad en el área de tejeduría de una empresa textil” donde tuvo como objetivo la reducción o eliminación de las causas raíces de los problemas de la empresa, entre ellos la disponibilidad que estaba siendo afectada por los cambios de rollos, exceso de suciedad en máquinas y disponibilidad de repuestos. Godos Fum agalli Renzo Mauricio Pág. 23 Para lograr dichos objetivos, se realizan acciones como un plan de capacitación y codificación para las maquinas tejedoras que permitían un seguimiento más preciso al momento de requerir insumos o repuestos. Además, con la hoja de control de paradas se permite lograr el objetivo de identificar eficazmente las fallas y el tiempo total perdido por parada. Figura: Diagrama de Barras OEE base Fuente: Quispe, Diego. (2013) Figura: Diagrama de barras OEE mejora Fuente: Quispe, Diego. (2013) Realizadas las mejoras mencionadas anteriormente se logra aumentar la eficienc ia general de equipo de un 75.09% a un 80.20%, dando como resultados una cantidad adicional producida y utilidades adicionales. Tabla: Ingreso adicional Mayo 2010- Mayo 2011 Godos Fum agalli Renzo Mauricio Pág. 24 Fuente: Quispe, Diego. (2013) En la tabla se observa un ingreso adicional de $219, 313 en un solo periodo de un año con respecto al incremento de 5.11% en la eficiencia general de equipo. Finalmente se concluye que el incremento de 5.11% en el indicador de eficienc ia general de equipo representa un aumento aproximado de 17000 kg mensuale s producidos adicionalmente de tela. Se recomienda que el indicador EGE debe ser revisado periódicamente, y no solo con el objetivo de aumentar la productividad, sino para cualquier tipo de acción que se realice en el futuro. Solo se utiliza el EGE para trabajar la disponibilidad sin embargo no le dieron un enfoque a rendimiento ni calidad. 1.8.3. Vásquez, Luis (2015), mediante su tesis titulada, “Propuesta para aumentar la productividad del proceso productivo de cajas porta-medidores d energía monofásicas en la industria metálica Cerinsa E.I.R.L., aplicando el overall Godos Fum agalli Renzo Mauricio Pág. 25 equipment effectiveness (OEE)” tuvo como objetivo incrementar el OEE de la empresa. Para lograr dicho objetivo se midió como base el OEE de cada máquina de la empresa, además de cada área del proceso productivo. Teniendo identificado las maquinas o áreas con mayor tiempo de parada no planificada se empiezan a desarrollar las propuestas para reducir dichos tiempos. Tabla: OEE por cada área del proceso productivo. Fuente: Vásquez, Luis. (2015). Tabla: Análisis de las máquinas por debajo de los valores World class. Fuente: Vásquez, Luis. (2015) Tabla: Comparación de los nuevos valores del indicador OEE. Fuente: Vásquez, Luis. (2015) Godos Fum agalli Renzo Mauricio Pág. 26 A través de la tabla de comparación se puede observar que el OEE por reducción de tiempos está muy cercano al OEE por mejora global, esto establece que entre ambos promedios de OEE existe una diferencia de 2.42%, este valor se deduce como un margen de error del OEE por reducción de tiempos. Este 3% redondeado es un margen de error para orientar al escenario que se tiene. Se concluye que al proponer el indicador OEE para aumentar la productividad, se logró reducir de 76 días de trabajo a 64 días, produciendo la misma cantidad que es de 8000 cajas porta-medidores, que a su vez aumentaba la eficiencia física en un 0.46%, ahorrando los principales recursos como planchas de acero inoxidable y la energía empleada en el proceso. Se recomienda principalmente analizar primero la relevancia de las máquinas en el proceso productivo, para posteriormente con el cálculo del OEE teniendo identificado los paros planificados y no planificados confirmar en conjunto a que máquinas se le debe dar el mayor énfasis de la investigación y tratamiento. Antecedentes Internacionales. 1.8.4. Casilima & Poveda (2012) en su tesis “Implementación del sistema de indicadores de productividad y mejoramiento OEE (Overall effective ness equipment) en la línea tubería en Corpacero S.A.” tenían como objetivo implementar el sistema de indicadores de productividad y mejoramiento OEE en la línea tubería en Corpacero S.A. Para cumplir el objetivo definieron la capacidad instalada de cada máquina involucrada, realizando muestreos y estadística, además de identificar la operación con el mayor tiempo de parada resultando el cambo de montaje de la línea productiva. Finalmente se realizaron las opciones de mejora para disminuir los tiempos muertos de la línea. Godos Fum agalli Renzo Mauricio Pág. 27 Tabla: Cálculos esperados con planteamiento de mejoras. Fuente: Casilima & Poveda (2012) Con los planteamientos previamente mencionados y haciendo los cálculo de disponibilidad se tienen los resultados observados en la tabla, esta mejora de disponibilidad se proyecta debido a los datos reales de cantidad de operarios en cada máquina, debido a que, las propuestas no solo recuperan el tiempo perdido de la máquina, sino del factor humano también. Se concluye que aplicando las mejoras, se obtiene un 8.4% de mejora en el OEE de la línea, y realizando promedios entre el salario y número de operarios en cada máquina se conseguiría una recuperación salarial de $3.862.836 pesos en el periodo. Finalmente se recomienda realizar el estudio para los factores que afectan al rendimiento, debido a que solo se tiene un enfoque a la disponibilidad de la línea. 1.8.5. Sánchez, V. (2002), mediante la publicación de su tesis “Mejoramiento de la línea de producción de clavos negros de una planta procesadora de alambres de acero” estableció como objetivo identificar y proponer mejoras al resolver problemas como paros de maquinaria, altos niveles de desperdicio, ineficie nc ia en los procesos productivos de los productos más demandados de su empresa. Godos Fum agalli Renzo Mauricio Pág. 28 Para el desarrollo, se usaron técnicas o herramientas de Ingeniería de Métodos como estudio de tiempos, análisis operacional, diagramas de proceso, análisis del recurso humano, análisis interno y externo. Los resultados que se obtuvieron en cuanto a la minimización de tiempos de cambios de serie de hileras en el proceso de trefilado son los siguientes (ver tabla): Tabla: Mejoras en los tiempos de las actividades de cambio de serie de hileras en el proceso de trefilado. Fuente: Sánchez Guailupo, V (2002) Como se observa en los resultados, las cuatro máquinas tuvieron reducciones en el tiempo de cambio de serie de hileras, esto se logra mediante la mejora de ya no realizar el retiro de hileras en la oficina de producción hasta tener que volver con hileras de reemplazo, sino que estén colocadas ya en el mismo lugar de trabajo minimizando el tiempo de cambio y parada de la máquina. La investigación concluye en que los paros de las máquinas son mayormente ocasionadas por razones de mantenimiento. Finalmente recomendaron realizar una investigación o estudio de mercado para desarrollar nuevos productos, donde se pueda utilizar más las máquinas trefiladora s M-1 o M-10, las mismas que no son utilizadas por la línea de producción en un 100%, esta recomendación marca el alcance de la investigación. Godos Fum agalli Renzo Mauricio Pág. 29 1.8.6. Rodríguez Calito, B. (2005), publicó su tesis “Optimización de los procesos y procedimientos de una planta de producción a través de un estudio de métodos” que tuvo como objetivo desarrollar un sistema que permita obtener un mejor control de la producción al crear estándares en los procesos y documentar los, además de aumentar la productividad y eficiencia basándose en un proceso de mejora continua. Para cumplir el objetivo, en la investigación se realizó una descripción del producto como de cada área y proceso que interviene, lo cual permitió identificar los problemas o cuellos de botella del proceso. Además, mediante el estudio de métodos se logró determinar la capacidad de producción de la planta para formar un diagnóstico y seguidamente optimizar los procesos en base a la situación actual. Los resultados de las herramientas utilizadas del estudio de métodos como cálculo de tiempo estándar, balance de línea en el proyecto se expresan en la siguiente tabla: Tabla XXV: Comparación de los diagramas del proceso actual y mejorado. Fuente: Rodríguez Calito, B. (2005). Godos Fum agalli Renzo Mauricio Pág. 30 Se concluyó que mediante los diagramas del proceso elaborados se estandarizó el proceso productivo, permitiendo observar de manera gráfica cada paso que sigue la secuencia de actividades del proceso de trefilado, lo cual ayudó en determinar y eliminar las ineficiencias mejorando el sistema. Se recomendó informar a los trabajadores sobre los beneficios que les ofrece la elaboración de un estudio de métodos, para evitar la incertidumbre de que se les incrementará el trabajo sin un beneficio adicional. Esto no debería quedar como recomendación en un estudio ya que la comunicación hacia los trabajadores de una empresa es prioridad. Godos Fum agalli Renzo Mauricio Pág. 31 Tabla 1 Resumen de Antecedentes Autor y año Fuente Objetivos Diseño Muestra y Instrumentos Resultados localización Meza Huallpa L. Tesis (2014) Optimizar procesos Aplicada los productivos que aporten a la Experimental Perú, Lista Procesos. diagrama actividades. mejora de la productividad de la Diego. Tesis (2013) Vásquez, (2015) Luis Tesis actividades, múltiple Perú, Diagrama causas raíces de los problemas de Experimental Kilogramos general de la disponibilidad. de rollos. presenta validez. Perú, Diagrama máquinas. general de empresa. el OEE estándar en un 29%. No presenta Reducción o eliminación de las Aplicada Incrementar de Reduce el tiempo validez. línea de producción Quispe, de de la Aplicada Experimental de eficiencia equipo. de en un No 5.11% la eficiencia general de equipo. eficiencia equipo. presenta validez. Aumenta Mejora No eficiencia de la general de equipo de 2.3%. Casilima & Tesis Bogotá, Diagrama indicadores de productividad y al Colombia. general de mejoramiento OEE en la línea Procesos. presenta validez. Identificar y proponer mejoras al Aplicada Guayaquil, Estudio resolver problemas como paros Experimental Ecuador. ingeniería de métodos. Implementar el sistema de Aplicada de eficiencia Mejora del 8.4% Experiment Poveda (2012) equipo. No para la eficiencia general de equipo. tubería en Corpacero S.A. Sánchez, V. Tesis (2002) de maquinaria, altos niveles de desperdicio, ineficiencia de tiempos, Se logra reducir los tiempos en las 4 Tiempo máquinas con las estándar. mejoras productivas. Rodríguez Calito, B. (2005), Tesis Aumentar la productividad y Aplicada Guatemala, Estudio de tiempos, Se logra reducir los eficiencia basándose en un proceso Experimental tiempos, diagramas operacionales, no tiempos de mejora continua. procesos. presenta validez. operación, inspección, transporte. Fuente: Vara, A. (2012). Godos Fum agalli Renzo Mauricio Pág. 33 de y 1.9.Bases Teóricas. 1.9.1. Eficiencia General de Equipo Según Kenneth (2018), la eficiencia general de equipo es un indicador que puede medirse diariamente, semanal o mensualmente, este marca un nivel de eficienc ia evaluando el rendimiento de los equipos en una línea de producción. Además también nos presenta que la eficiencia general de equipo puede ser un gran direccionador de mejoras para las empresas. Tiene 3 elementos: Disponibilidad: Representa un porcentaje del tiempo operativo del equipo comparado con el tiempo disponible total que tiene para trabajar el equipo. Se calcula de la siguiente manera: Ecuación 1 Disponib ilidad 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑑𝑎𝑑 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 − 𝑡𝑖𝑒𝑚𝑝𝑜 𝑝𝑎𝑟𝑎𝑑𝑎𝑠(𝑎𝑣𝑒𝑟í𝑎𝑠, 𝑝𝑙𝑎𝑛𝑖𝑓𝑖𝑐𝑎𝑑𝑜 𝑦 𝑠𝑒𝑡𝑢𝑝) 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 Fuente: Kenneth, R (2018) Rendimiento: es la relación entre la cantidad de productos producidos realmente en un periodo de tiempo y la producción teórica o dada por el fabricante del equipo. Se calcula de la siguiente manera: Ecuación 2 Rendimiento 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 = 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 𝑅𝑒𝑎𝑙 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 𝑖𝑑𝑒𝑎𝑙 Fuente: Kenneth, R (2018). Calidad: Es la cantidad de productos de buena calidad con respecto al total de salidas de productos. Se calcula de la siguiente manera: Ecuación: Calidad Ecuación 3 Calidad 𝐶𝑎𝑙𝑖𝑑𝑎𝑑 = 𝑃𝑟𝑜𝑑𝑢𝑐𝑡𝑜𝑠 𝑑𝑒 𝑏𝑢𝑒𝑛𝑎 𝑐𝑎𝑙𝑖𝑑𝑎𝑑 𝑏𝑎𝑗𝑜 𝑒𝑠𝑡á𝑛𝑑𝑎𝑟𝑒𝑠 𝐶𝑎𝑛𝑡𝑖𝑑𝑎𝑑 𝑑𝑒 𝑃𝑟𝑜𝑑𝑢𝑐𝑡𝑜𝑠 𝑝𝑟𝑜𝑐𝑒𝑠𝑎𝑑𝑜𝑠 Fuente: Kenneth, R. (2018). Finalmente el cálculo de la eficiencia general de equipo se calcula mediante la siguiente forma: Ecuación 4 E.G.E. 𝐸. 𝐺. 𝐸. = 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑑𝑎𝑑 ∗ 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 ∗ 𝐶𝑎𝑙𝑖𝑑𝑎𝑑 1.9.2. Proceso. Según Chase (2011), un proceso es aquello que toma insumos y los transforma en productos con lo que se espera que el producto tenga un valor más alto que los insumos. Sin embargo no todos los procesos dan como resultado un producto, ya que, también puede ser un servicio. 1.9.3. Ingeniería de Métodos Según Niebel (2009) en su libro Ingeniería Industrial: Métodos, estándares y diseño del trabajo duodécima edición establece que la ingeniería de métodos incluye el diseño, la creación y selección de los mejores métodos de fabricación, herramienta s, habilidades, procesos y equipos para manufacturar un producto con especificaciones. Cuando se encuentra el mejor método y este se relaciona con las mejores habilidades disponibles dentro de la organización, se presenta una relación hombre máquina eficiente. Seguidamente luego de la selección del método adecuado, se determina un tiempo estándar para la fabricación del producto, finalmente se realiza un seguimiento al proceso con el objeto de garantizar que el método se haya puesto en operación. Actualmente en la empresa se necesita de un Godos Fum agalli Renzo Mauricio Pág. 35 cambio de método para así poder mejorar la situación actual de la empresa y determinar en que se pueda mejorar el proceso de ensamble de batería. A continuación se mostrarán las principales etapas de un programa de ingeniería de métodos. Godos Fum agalli Renzo Mauricio Pág. 36 Figura 1 Principales etapas de un programa de ingeniería de métodos. Fuente: Niebel (2009), Métodos, estándares y diseño del trabajo. Godos Fum agalli Renzo Mauricio Pág. 37 Selección del proyecto. Los proyectos seleccionados representan productos que tienen un alto costo de manufactura y una baja ganancia, también productos de mala calidad, estos son los más resaltantes para aplicar ingeniería de métodos. Obtener y presentar datos. En esta etapa se integra considerablemente relacionado todo hecho con el producto o servicio, mediante diagramas, especificaciones, cantidades requeridas y proyecciones de vida anticipada del producto. Finalmente consiste en estudiar y analizar toda la información recolectada. Análisis de datos. Utilizar los principales métodos para decidir que alternativa dará el mejor resultado como producto o servicio. Desarrollo del método ideal. Seleccionar el mejor método para cada operación, inspección y transporte considerando la productivida d, ergonomía y la salud del personal. Presentación e implementación del método. Presentar y explicar el método propuesto a detalle a las personas responsables de la operación y mantenimiento. Desarrollo de análisis de trabajo. Llevar a cabo un análisis del trabajo del método instalado. Establezca estándares de tiempo. Determinar un estándar justo y equitativo para el método instalado. Seguimiento. Se recomienda dar seguimiento al método, auditar el método instalado con el fin de determinar si ese están cumpliendo los indicadores de productividad y calidad. 1.9.3.1.Estándares Godos Fum agalli Renzo Mauricio Pág. 38 Son el resultado final de la medición del trabajo o estudio de tiempos. Esta técnica sostiene un estándar de tiempo para realizar una tarea determinada, donde se considera la fatiga retardos inevitables del personal. Estos se utiliza n para implementar un esquema de pago de salarios. El control de la producción, las compras, contabilidad, distribución de planta, control de costos y el diseño de procesos y productos, cada una de estas áreas están relacionadas con las funciones de los métodos y estándares. Niebel (2009) 1.9.3.2. Estudio de tiempos Según Niebel (2009), el estudio de tiempos es un paso del proceso sistemático para desarrollar un centro de trabajo eficiente en base a estándares de tiempo. Estos pueden ser determinados mediante estimaciones, registros o procedimientos de medición del trabajo. Sin embargo son las técnicas de medición del trabajo como estudio con cronómetro, o estudios de muestreo de l trabajo los que representan la mejor forma de establecerlos, ya que son basadas en el tiempo permitido para realizar una tarea, teniendo en cuenta las holguras o suplementos por retrasos personales que se dan en las empresas. Método de regresos a cero para toma de TO. Este método tiene la ventaja de leer directamente el tiempo sin la necesidad de tener que hacer restas sucesivas, como otros métodos, lo que permite poner la lectura en la columna de tiempo observador de nuestro formato de estudio de tiempos. Un error común para este método es usar las observaciones de ciclos anteriores para determinar los ciclos adicionales a estudiar, esto se debe a que este método influye en estudiar muestras pequeñas. Determinación de ciclos de estudio. Godos Fum agalli Renzo Mauricio Pág. 39 La determinación de la cantidad óptima de ciclos que se deben tomar para llegar a un estándar de tiempo observado es una discusión entre los analistas y los representantes entre los operarios. Actualmente, se cuenta con estudios estadísticos para determinar dicha cantidad de ciclos, así como una tabla que recomienda el número de ciclos basándose en los tiempos de las actividades. Figura 2 Número recomendado de ciclos de ob servación. Fuente: Time Study Manual de los Eric Works de General Electric Company. Sistema de Calificación para cálculo del tiempo normal. Un sistema calificado que se usa a lo largo del tiempo es el sistema de Westinghouse, desarrollado por Westinghouse Electric Corporation (Lowry, Maynard y Stegemerten, 1940). Se consideran 4 factores de evaluación en este sistema los cuales son: esfuerzo, condiciones, habilidad y consistencia El esfuerzo bajo este sistema es definido como la demostración de la voluntad para trabajar de manera eficaz, se relaciona con la habilidad en cuanto a la velocidad de aplicación de esta, se tiene 6 clases de esfuerzo que son los siguientes: Godos Fum agalli Renzo Mauricio Pág. 40 Figura 3 Sistema Westinghouse para calificar esfuerzo Fuente: Niebel, B. (2009) La habilidad es definida como la destreza para seguir un método dado, relacionada directamente con la experiencia basándose en el ritmo productivo que tiene un operario. A continuación se muestra los 6 niveles que posee de calificación y su respectivo puntaje: Figura 4 Sistema Westinghouse para calificar hab ilidad. Fuente: Niebel, B (2009). Las condiciones están dirigidas hacia los operarios, mas no a la operación, también posee los 6 niveles con sus respectivos puntajes: Figura 5 Sistema Westinghouse para calificar condiciones. Fuente: Niebel, B. (2009). Godos Fum agalli Renzo Mauricio Pág. 41 Por último la consistencia se mide en base al operario, y esta consiste en la repetitividad de los tiempos elementales. Figura 6 Sistema Westinghouse para calificar consistencia. Fuente: Niebel, B. (2009). Al tener calificado nuestros 4 factores, la sumatoria total de cada factor calificado será el calificador promedio que se multiplicará con el tiempo observado para determinar el tiempo normal del estudio de tiempos. El tiempo normal es calculado de la siguiente manera: Ecuación 5 Tiempo Normal 𝑇𝑁 = 𝑇𝑂 ∗ (∑ 𝐶) Fuente: Niebel, B. (2009) Dónde: TO= tiempo observado (∑C)= Sumatoria de Calificaciones. (Habilidad, esfuerzo, condiciones y consistencia) Sistema de Suplementos para cálculo del tiempo estándar en el estudio de tiempos. El objetivo de este sistema de suplementos es agregar tiempo suficiente al tiempo normal, que incluya las demoras inevitables, como otros tiempos perdidos. Es en esta parte donde los analistas deben hacer ajustes para cubrir Godos Fum agalli Renzo Mauricio Pág. 42 las pérdidas. A continuación se presenta la figura que explica los suplementos que se deben analizar en un trabajo para estandarizar el proceso. Figura 7 Calificaciones de suplementos para cálculo de tiempo estándar. Fuente: OIT, Estudio del trabajo. (1966) Finalmente la sumatoria de estas calificaciones nos brinda la suma de suplementos que es el factor que le falta agregar al tiempo normal para poder conseguir un tiempo estándar: A continuación se presenta la fórmula: Ecuación 6 Tiempo estándar 𝑇. 𝑒. = 𝑇𝑁 ∗ (1 + 𝑆𝑈𝑃𝐿𝐸𝑀𝐸𝑁𝑇𝑂𝑆%) Fuente: Niebel, B. (2009) 1.9.3.3.Objetivos de los métodos, estándares y diseño del trabajo. Los principales objetivos de métodos, estándares y diseño del trabajo son según Niebel (2009) son: Incrementar la productividad y confiabilidad en seguridad del producto. Godos Fum agalli Renzo Mauricio Pág. 43 Reducir costos unitarios. Como consecuencias de los objetivos principales tenemos: Minimizar el tiempo requerido para llevar a cabo tareas. Mejorar de manera continua la calidad y confiabilidad de productos y servicios Minimizar costos mediante materiales directos e indirectos. Considerar costos de energía eléctrica. Maximizar salud, seguridad y bienestar de los colaboradores. Proteger el medio ambiente 1.9.4. Balance de Línea Según Hilario, J. (2008), el balance de línea es una herramienta diseñada para el control de la producción, esta herramienta permite optimizar las variables que afectan directamente a la productividad de un proceso como: Inventarios de producto en proceso Tiempos de fabricación Entregas parciales de producción. Para realizar este balance de línea se tiene que tener bien en claro el proceso, la ubicación de los procesos, además de los tiempos estándar de cada actividad a evaluar. Para empezar se debe calcular un número de estaciones, el cual está dado por la siguiente ecuación: Ecuación 7 N° de estaciones para un b alance de línea. 𝑁° 𝑑𝑒 𝑒𝑠𝑡𝑎𝑐𝑖𝑜𝑛𝑒𝑠 = 𝑆𝑢𝑚𝑎 𝑑𝑒 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑎𝑐𝑡𝑖𝑣𝑖𝑑𝑎𝑑𝑒𝑠 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 Fuente: Hilario, J. (2008) Godos Fum agalli Renzo Mauricio Pág. 44 Cuando se determina el número de estaciones en base a la ecuación entonces en base a un análisis de diagrama de precedencia se empiezan a ordenar las actividades de manera de que todas sumen casi el mismo tiempo de ciclo, respetando siempre el orden del proceso o las restricciones que existan. Donde uno se debe enfocar es en juntar actividades críticas que tengan mucho tiempo ocio, donde el operario esté mucho tiempo sin hacer nada. El objetivo del balance es igualar los tiempos de trabajo en cada estación que existe en el proceso. Las principales condiciones que se deben evaluar antes de realizar el balance de línea son cantidad y continuidad que corresponden a cubrir un costo de preparación de línea así como su correcto aprovisionamie nto. 1.9.5. Relación entre mejora de procesos y eficiencia General de Equipo. Según Kenneth (2018), la eficiencia general de equipo y la mejora de procesos se encuentran totalmente ligadas en cuanto al control y desarrollo de procesos en una empresa. Este proceso puede ser elaborado por la intervención de máquinas u hombre y máquina. El principal punto de relación es que la mejora de procesos, ya sea en la duración del proceso o evitando problemas comunes o especiales, permite que la eficiencia general de equipo aumente al reducir las pérdidas o los problemas que genera el proceso. Lo que busca la mejora de procesos mediante la ingeniería de métodos o estudio del trabajo es diseñar y seleccionar los mejores métodos de trabajo para un proceso para producir de manera óptima, mientras la eficiencia general de equipo permite conocer la ubicación de las perdidas mediante sus indicadores que son disponibilidad, rendimiento y calidad, donde cada una de estas puede ser afectada por distintas áreas, entre estas: producción, mantenimie nto, ingeniería, calidad, entrenamiento o recursos humanos y planeamiento. Al Godos Fum agalli Renzo Mauricio Pág. 45 mejorar un proceso y corregir errores de cada área anteriormente mencionada afecta positivamente a la eficiencia general de equipo, debido a que esta trabaja con cada uno de ellos. CAPÍTULO II. METODOLOGÍA 2.1. Tipo de investigación Según el propósito: Es una Investigación aplicada, debido a que se busca la generación de conocimiento práctico o aplicado en base a la información y desarrollo de la investigación básica, además se caracteriza por la aplicación, manipulación y resultados que facilitan las variables de estudio. Según el diseño de investigación: Es una Investigación experimental, ya que se logrará estudiar y controlar las variables de investigación, medir el efecto de la variable independiente sobre la dependiente y analizar los resultados 2.2. Procedimiento Metodología Metodología Ingeniería de métodos: Mejora de Procesos 2.2.1. Selección del Proyecto Se selecciona como proyecto a investigar las paradas de la línea de ensamble de la producción de cocinas, ya que actualmente solo existe un cuaderno de incidencias y se requiere disminuir dichas paradas que suceden repentinamente en el área. 2.2.2. Obtención y presentación de datos. Godos Fum agalli Renzo Mauricio Pág. 46 A continuación se delimitará el proceso donde ocurren la mayor cantidad de paradas en la línea de ensamble de cocinas, este será al que se enfocara la mejora de procesos mediante tablas y gráficos: Godos Fum agalli Renzo Mauricio Pág. 47 Tabla 2 Cuadro de Ocurrencias y tiempos deCuadro parada en lay tiempos líneade parada de ensamble de de cocinas. Periodo (Febrero 2018) de Ocurrencias en la línea de ensamble Cocinas. Periodo (FEBRERO 2018) Elemento Item Motivo de Parada 1 Falta de personal 2 Sistema lento (Chapa) 3 Falla pistola neumática 4 Atraso montaje de batería 5 Falta tornillos en estufa 6 Atraso zócalos 7 Remachadora malograda 8 Cámara mal remachada 9 Atraso Espaldero 10 Adaptación puesto (embalaje) 11 Falta tubo alimentador hornillas 12 Falta pintura bisagra de tapa 13 Falta niveladores (habilitación) 14 Atraso fibra (habilitación) 15 Puerta sucia 16 tapa de vidrio con silicona 17 Atraso anaqueles 18 Atraso panel (puesto) 19 Atraso frente horno 20 Bisagra tapa mal remachada 21 Falta cajas (habilitación) 22 Atraso montaje de mesa 23 Laterales mal ensamblados 24 Atraso puesto perillas 25 Falta papel aluminio 26 Lateral abollado (mecánica) 27 Frente descentrado (mecánica) 28 Falta cable tierra o atraso (línea) 29 Falta agujero en frente (mecánica) 30 Cambio de modelo 31 Atraso tapa de vidrio (adaptación) 32 Falta tornillo mesa (línea) 33 Falta cámara (línea) 34 Guarnición mal ensamblada 35 Panel mal serigrafiado 36 Embalaje inadecuado (prod. Final) 37 Atraso en puerta estufa 38 cambio de dispositivo de tapa 39 puerta de horno abollado 40 Atraso en capa 41 Motor línea 1 detenido 42 Pocket desconfigurado 43 Falta cable interruptor (línea) 44 Falta abastecimiento puerta estufa (mec) 45 Cambio de cinta 46 Fondo de puerta rallados (esmaltación) 47 Falta de relevo 48 Cajas defectuosas 49 Serigrafía se borra 50 Ranura de foco mal cortada Total Total tiempo de Semana1 Semana2 Semana3 Semana4 Semana5 Ocurrencias parada 01-Feb 02-Feb 03-Feb 05-Feb 06-Feb 07-Feb 08-Feb 09-Feb 10-Feb 12-Feb 13-Feb 14-Feb 15-Feb 16-Feb 17-Feb 19-Feb 20-Feb 21-Feb 22-Feb 23-Feb 24-Feb 26-Feb 27-Feb 28-Feb 4 8 1 1 5 11 2 15 2 4 1 1 1 1 1 2 5 10 2 7 2 2 2 4 2 5 2 7 4 12 1 1 1 2 2 2 1 4 3 8 1 2 45 109 2 8 1 1 1 2 1 4 1 1 1 5 7 21 2 4 1 1 1 1 1 3 1 1 2 2 8 12 4 4 2 2 1 2 3 4 2 3 1 1 2 2 1 1 2 3 2 2 1 1 1 1 2 7 3 8 1 1 28 42 2 2 1 2 1 1 1 1 5 6 12 19 3 4 1 1 1 2 8 12 2 3 8 13 1 1 1 1 5 7 6 10 2 2 2 3 2 2 7 9 10 12 3 3 2 4 2 2 4 8 3 6 85 124 2 6 1 2 1 8 1 5 3 5 1 2 2 3 1 4 1 2 1 1 2 3 1 1 2 3 3 5 22 50 1 1 1 2 2 3 2 2 1 1 1 1 2 4 1 1 3 4 3 4 1 1 1 1 15 19 5 7 1 1 1 2 2 2 1 1 4 4 2 6 1 1 2 2 3 3 2 2 2 3 1 1 1 2 2 2 2 2 32 41 1 2 1 5 1 3 4 5 1 1 1 6 9 22 1 1 1 1 1 2 1 2 1 1 1 1 2 3 8 11 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 2 1 2 9 11 2 2 1 2 1 2 2 3 3 4 1 1 10 14 1 1 1 1 1 1 3 3 1 2 1 2 1 1 4 4 1 1 1 1 2 2 1 2 1 1 13 16 1 2 1 1 1 9 3 5 1 1 7 18 1 2 1 1 1 1 1 7 1 1 5 12 3 7 4 4 2 2 1 2 3 5 1 3 1 2 15 25 1 2 1 1 2 3 1 2 1 1 1 1 2 7 1 3 1 1 1 1 8 16 2 4 3 3 1 2 1 2 1 1 1 1 1 2 3 5 2 3 2 3 1 1 2 3 1 1 1 1 1 1 1 1 1 1 25 35 1 1 1 1 2 2 2 3 1 1 4 6 2 2 1 1 1 2 1 2 4 5 3 5 1 4 20 31 1 1 1 1 1 2 3 3 1 2 3 6 1 2 1 1 1 3 2 3 2 3 1 2 4 4 1 2 1 1 22 34 1 1 4 4 1 1 4 5 1 1 7 8 1 2 1 2 3 5 3 3 4 4 3 3 2 5 1 1 2 2 1 2 3 5 5 10 47 64 1 1 1 2 2 3 2 6 1 1 2 2 1 1 2 3 1 2 2 2 15 23 1 1 1 1 1 1 1 2 1 3 1 2 1 1 5 9 1 3 1 1 1 1 1 1 1 1 1 1 6 8 1 1 2 2 1 1 2 3 1 1 1 1 3 4 1 2 12 15 1 1 3 4 1 1 1 1 2 3 1 2 2 3 1 2 1 1 13 18 2 2 1 1 1 1 2 3 6 7 1 1 1 1 2 2 1 1 1 1 1 1 3 4 2 3 2 2 2 2 1 3 11 15 1 1 1 1 1 1 3 3 6 6 1 1 1 2 2 3 3 3 1 1 3 3 4 5 1 1 1 1 3 4 1 2 2 2 1 1 1 1 1 7 1 2 23 33 1 1 1 3 4 4 1 1 3 3 1 2 1 1 12 15 2 2 1 1 1 1 2 2 2 2 3 5 1 2 1 2 1 1 3 7 2 2 2 4 1 2 1 1 1 2 24 36 1 1 1 3 1 3 2 3 1 1 1 1 1 1 8 13 1 2 3 4 1 1 2 3 1 1 1 1 1 1 10 13 1 3 1 1 1 3 3 7 1 1 1 1 1 1 1 1 4 4 1 1 1 1 1 3 3 5 1 2 1 2 1 2 1 2 4 8 1 77 1 77 1 1 1 2 2 3 Fuente: Seiichi Nakajima (1991). Ocurrencias prom/día 1.88 0.29 0.33 1.17 0.21 3.54 0.92 0.08 0.63 1.33 0.38 0.33 0.38 0.42 0.13 0.54 0.29 0.21 0.63 0.08 0.33 1.04 0.08 0.83 0.04 0.92 1.96 0.63 0.04 0.21 0.25 0.50 0.54 0.25 0.08 0.04 0.46 0.25 0.08 0.96 0.50 1.00 0.33 0.42 0.13 0.17 0.13 0.17 0.04 0.08 Tiempo de parada prom/día 4.54 0.88 0.50 1.75 0.25 5.17 2.08 0.13 0.79 1.71 0.92 0.46 0.46 0.58 0.13 0.67 0.75 0.50 1.04 0.13 0.67 1.46 0.08 1.29 0.04 1.42 2.67 0.96 0.04 0.38 0.33 0.63 0.75 0.29 0.08 0.04 0.63 0.25 0.13 1.38 0.63 1.50 0.54 0.54 0.29 0.17 0.21 0.33 3.21 0.13 Tabla 2 Cuadro de Ocurrencias y tiempos de parada en la línea de ensamble de cocinas. Periodo (Febrero 2018) 51 Cambio balón de gas 52 Falta soporte de zócalo 53 Falta tornillo habilitación (almacén) 54 Puerta horno manchas silicona 55 Bandeja con soportes flojos 56 Atraso en baterías (fugas, 57 Cambio de traje 58 Falta abastecimiento LATERALES (Mecánica) 59 Tornillo mezclado 60 Atraso en hermeticidad 61 Pasador cable blindaje 62 Puerta con orejas (mal ensamblaje) 63 PUESTO 35 64 Fallo del sistema 65 Falta traba lateral (línea) 66 Atraso armado ventilador 67 Falta hoja telescópica 68 Cocina recuperada 69 Mala colocación papel aluminio 70 Blindaje abollado 71 Mesas combinadas (mec) 72 Transformador se cae (alm) 73 Flujo obstruido 74 Atraso puerta de horno 75 Atraso quemador de horno 76 Faltan tornillos de blindaje (línea) 77 Atraso en colocación de tubo 78 Mesa equivocada (habilitación) 79 Atraso en prueba de timer 80 Fuga de grill 81 Puerta horno defectuosa 82 Falta motoventilador (línea) 83 Falta espaldero (habilitación) 84 Tapa descentrada 85 Flujo alto o bajo (hermeticidad) 86 grill descentrado 87 Techo con agujeros 88 Atraso laterales 89 Falta gas 90 Manguera rota 91 Cambio anaquel móvil por fijo 92 Falta tirador brazo de anaquel 93 Cinta ribbon defectuosa 94 Moldura (Habilitamiento) 95 Falta riel 96 Moldura silicona fresca puerta 97 Armado de churrasquera 98 Mesa defectuosa 99 Falta cable (habilitación) 100 Falta panel (ensamble) 1 11 1 1 3 1 9 1 1 1 1 1 2 2 13 1 4 1 17 2 5 1 1 7 4 6 7 8 4 1 7 1 1 1 2 2 1 1 1 2 2 2 2 6 21 1 1 1 1 1 1 1 1 1 2 4 2 50 2 3 1 1 1 1 4 1 5 7 2 2 7 11 2 5 1 1 1 6 10 2 1 2 1 2 1 3 3 9 2 4 3 1 1 1 2 1 3 4 3 3 1 3 1 1 1 2 2 1 1 2 1 1 1 1 1 3 1 1 1 1 2 2 2 7 1 1 1 2 1 4 1 1 2 1 2 1 1 1 1 1 1 1 1 2 2 2 1 1 3 3 3 1 1 1 1 2 1 1 1 1 2 2 1 3 1 8 13 7 15 5 5 2 2 2 2 1 1 1 1 5 3 1 1 1 1 1 11 5 3 1 1 1 1 1 1 3 1 1 1 1 1 1 1 1 1 2 2 1 1 1 2 1 1 4 3 1 5 1 1 1 2 3 3 1 2 1 1 2 1 3 1 1 2 4 3 1 6 1 1 1 4 4 1 1 3 1 1 2 3 1 14 5 3 3 1 1 1 1 1 1 4 2 2 3 2 1 2 1 1 2 1 1 1 3 2 2 1 1 1 2 1 1 1 1 1 1 1 3 1 1 2 2 2 3 2 1 3 1 2 7 1 1 1 3 1 1 1 2 1 1 1 2 1 3 1 1 1 1 1 1 1 2 2 6 71 1 2 1 2 3 Fuente: Seiichi Nakajima (1991). Godos Fum agalli Renzo Mauricio Pág. 49 1 1 6 36 1 62 5 4 1 2 1 6 10 1 1 4 2 4 2 1 1 4 1 3 5 5 10 7 2 1 4 1 2 1 10 1 1 12 2 3 1 7 2 3 1 8 1 24 5 1 11 13 11 44 1 118 9 8 1 2 7 10 16 50 2 8 4 4 2 2 3 4 2 5 11 7 24 9 3 1 5 1 2 2 13 2 2 15 5 6 3 10 9 3 2 12 1 110 9 3 0.04 0.04 0.25 1.50 0.04 2.58 0.21 0.17 0.04 0.08 0.04 0.25 0.42 0.04 0.04 0.17 0.08 0.17 0.08 0.04 0.04 0.17 0.04 0.13 0.21 0.21 0.42 0.29 0.08 0.04 0.17 0.04 0.08 0.04 0.42 0.04 0.04 0.50 0.08 0.13 0.04 0.29 0.08 0.13 0.04 0.33 0.04 1.00 0.21 0.04 0.46 0.54 0.46 1.83 0.04 4.92 0.38 0.33 0.04 0.08 0.29 0.42 0.67 2.08 0.08 0.33 0.17 0.17 0.08 0.08 0.13 0.17 0.08 0.21 0.46 0.29 1.00 0.38 0.13 0.04 0.21 0.04 0.08 0.08 0.54 0.08 0.08 0.63 0.21 0.25 0.13 0.42 0.38 0.13 0.08 0.50 0.04 4.58 0.38 0.13 Tabla 2 Cuadro de Ocurrencias y tiempos de parada en la línea de ensamble de cocinas. Periodo (Febrero 2018) Continuación 101 Foco equivocado 102 Falta traba en bujía de horno 103 Falta de churrasquera (almacén) 104 Termopar mal colocado 105 Adaptación funcionalidad 106 Falta bujía (almacén) 107 Falta soporte de batería (almacén) 108 Falta abastecimiento de grill (almacén) 109 Fuga hornilla 110 Guantes rotos 111 Piso horno defectuoso 112 Techo mal matrizado 113 Falta válvulas (almacén) 114 Falta soporte panel 115 Falta cinta Ribbon (almacén) 116 Esquinero de 1 solo lado 117 Equipos de puesta a tierra cable suelto 118 Fuga eléctrica 119 (Habilitamiento) Falta Rotativos 120 Falta presión de aire 121 Manual Equivocado (almacén) 122 Cambio de dispositivo de batería 123 Fondos con silicona 124 Blindaje mal matrizado 125 Falta arandela 126 Falta conectar bulbo 127 oring mal colocado 2 1 1 1 1 8 1 6 6 2 1 2 1 2 1 2 4 1 1 3 2 1 2 5 3 1 1 1 1 2 1 1 3 1 1 1 1 1 2 1 1 7 2 11 3 11 2 1 1 1 1 1 2 1 1 1 1 1 7 2 2 7 4 1 3 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 2 1 1 3 1 4 6 5 2 2 2 2 4 3 6 2 1 1 10 3 1 3 5 1 1 5 2 2 5 3 1 4 1 2 1 1 1 1 2 2 2 1 8 1 6 26 4 2 5 7 1 1 8 2 8 5 15 3 15 2 3 7 4 5 2 4 3 6 1 0.08 0.04 0.04 0.42 0.13 0.04 0.13 0.21 0.04 0.04 0.21 0.08 0.08 0.21 0.13 0.04 0.17 0.04 0.08 0.04 0.04 0.04 0.04 0.08 0.08 0.08 0.04 Fuente: Seiichi Nakajima (1991). Esta tabla es el formato para la recolección de datos de paradas de producción diaria que se encontraba en el cuaderno de incidencias, mediante esta tabla se clasifica mediante el número de ocurrencias, que significa la cantidad de veces que ocurrió el problema por día y el tiempo en minutos que permaneció parada la línea. Godos Fum agalli Renzo Mauricio Pág. 50 0.33 0.04 0.25 1.08 0.17 0.08 0.21 0.29 0.04 0.04 0.33 0.08 0.33 0.21 0.63 0.13 0.63 0.08 0.13 0.29 0.17 0.21 0.08 0.17 0.13 0.25 0.04 Tabla Item 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 3 Resumen total tiempos Motivo de Parada Falta de personal Sistema lento (Chapa) Falla pistola neumática (mant.) Atraso montaje de batería Falta tornillos en estufa (línea) Atraso zócalos Remachadora malograda (mantenimiento) Cámara mal remachada o fuga Atraso Espaldero Adaptación puesto (embalaje) Falta tubo alimentador hornillas (ins alm) Falta pintura bisagra de tapa Falta niveladores (línea) Atraso fibra (ins alm) Puerta sucia tapa de vidrio con silicona Atraso anaqueles Atraso panel (puesto) Atraso frente horno Bisagra tapa mal remachada Falta cajas (ins alm) Atraso montaje de mesa Laterales mal ensamblados Atraso puesto perillas Falta papel aluminio (ins alm) Lateral abollado (def mec) Frente descentrado (def mec) Falta cable tierra o atraso (ins alm) Falta agujero en frente (def mec) Cambio de modelo Atraso tapa de vidrio (adaptación) Falta poner tornillo mesa (línea) Falta armar cámara (línea) Guarnición mal ensamblada Panel mal serigrafiado Embalaje inadecuado (prod. Final) Atraso en puerta estufa cambio de dispositivo de tapa puerta de horno abollado (def mec) Atraso en capa Motor línea 1 detenido (mant) Pocket desconfigurado Falta cable interruptor (línea) Falta abastecimiento puerta estufa (mat mec) Cambio de cinta Fondo de puerta rallados (esmaltación) Falta de relevo (falta pers) Cajas defectuosas (ins alm) Serigrafía se borra Ranura de foco mal cortada (línea) Cambio balón de gas Falta soporte de zócalo (ins alm) Falta tornillo o cable habilitación (almacén) Puerta horno manchas silicona (línea) Bandeja con soportes flojos Atraso en baterías (fugas, Cambio de traje Falta abastecimiento LATERALES (mat mec) Tornillo mezclado de parada febrero y Total tiempo parada Total tiempo parada TOTAL tiempo febrero (minutos) marzo (minutos parada (min) 109 131 240 21 33 54 12 6 18 42 13 55 6 4 10 124 88 212 50 18 68 3 22 25 19 16 35 41 11 52 22 35 57 11 12 23 11 1 12 14 3 17 3 1 4 16 12 28 18 10 28 12 17 29 25 46 71 3 7 10 16 6 22 35 7 42 2 5 7 31 18 49 1 3 4 34 61 95 64 42 106 23 12 35 1 4 5 9 19 28 8 5 13 15 5 20 18 37 55 7 16 23 2 1 3 1 1 2 15 7 22 6 7 13 3 1 4 33 24 57 15 41 56 36 23 59 13 5 18 13 6 19 7 0 7 4 5 9 5 3 8 8 13 21 77 0 77 3 1 4 11 20 31 13 3 16 11 44 55 44 14 58 1 0 1 118 110 228 9 4 13 8 103 111 1 0 1 Fuente: Seiichi Nakajima (1991). marzo 2018 Tabla 3 : Resumen total tiempos de parada febrero y marzo 2018. (Continuación) 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 Atraso en hermeticidad (flujo) Pasador cable blindaje Puerta con orejas (mal ensamblaje) PUESTO 35 Fallo del sistema Falta traba lateral (línea) Atraso armado ventilador Falta hoja telescópica (ins alm) Cocina recuperada Mala colocación papel aluminio Blindaje abollado (def mec) Mesas combinadas (mec) Transformador se cae (alm ins def) Flujo obstruido Atraso puerta de horno Atraso quemador de horno Faltan tornillos de blindaje (línea) Atraso en colocación de tubo Mesa equivocada (habilitación mat) Atraso en prueba de timer Fuga de grill Puerta horno defectuosa (def mec) Falta motoventilador (línea) Falta espaldero (habilitación mat) Tapa descentrada (def mec) Flujo alto o bajo (hermeticidad) grill descentrado (def mec) Techo con agujeros (def mec) Atraso laterales (línea) Falta gas Manguera rota Cambio anaquel móvil por fijo Falta tirador brazo de anaquel (ins alm) Cinta ribbon defectuosa Moldura (Habilitamiento mat) Falta riel (ins alm) Moldura silicona fresca puerta Armado de churrasquera Mesa defectuosa Falta cable (armado y habilitación) Falta panel (ensamble) 2 7 10 16 50 2 8 4 4 2 2 3 4 2 5 11 7 24 9 3 1 5 1 2 2 13 2 2 15 5 6 3 10 9 3 2 12 1 110 9 3 4 0 8 0 2 0 0 0 0 0 0 10 7 1 3 31 1 13 7 35 12 0 23 11 2 86 2 0 13 0 0 0 7 1 14 0 4 2 71 12 0 6 7 18 16 52 2 8 4 4 2 2 13 11 3 8 42 8 37 16 38 13 5 24 13 4 99 4 2 28 5 6 3 17 10 17 2 16 3 181 21 3 Fuente: Seiichi Nakajima (1991). Godos Fum agalli Renzo Mauricio Pág. 52 Tabla 3 : Resumen total tiempos de parada febrero y marzo 2018. (Continuación) 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 Foco equivocado (línea) Falta traba en bujía de horno (línea) Falta de churrasquera (almacén) Termopar mal colocado (línea) Adaptación funcionalidad (línea) Falta bujía o en mal estado (almacén) Falta soporte de batería (almacén) Falta abastecimiento de grill (almacén) Fuga hornilla Guantes rotos Piso horno defectuoso o habilitación (mat) Techo mal matrizado (def mec) Falta válvulas o defectuosas (almacén) Falta soporte panel (insumo alm) Falta cinta Ribbon (almacén) habilitamiento Esquinero de 1 solo lado Equipos de puesta a tierra cable suelto Fuga eléctrica (mant) (Habilitamiento) Falta Rotativos (línea) Falta presión de aire Manual Equivocado (almacén) Cambio de dispositivo de batería Fondos con silicona Blindaje mal matrizado (def mec) Falta arandela (insumo) Falta conectar bulbo (línea) oring mal colocado (línea) Falta silicona (insumo) Falta remache soporte de limitador (línea) total 8 1 6 26 4 2 5 7 1 1 8 2 8 5 15 3 15 2 3 7 4 5 2 4 3 6 1 0 0 1828 0 25 0 8 0 6 0 5 1 0 13 10 12 0 0 1 7 0 5 0 28 20 2 7 4 4 0 3 2 1707 Fuente: Seiichi Nakajima (1991). Esta tabla representa el resumen de la cantidad total de tiempo de parada en los meses de febrero y abril del 2018, en base a esto se realizará el Pareto juntando los problemas de abastecimiento de material como uno solo, materiales defectuosos y falta de insumos. 2.2.3. Análisis de datos Para el análisis de los datos de paradas y determinar las paradas más relevantes, seguidamente el enfoque de la mejora de procesos se realizó un diagrama de Pareto. Godos Fum agalli Renzo Mauricio Pág. 53 8 26 6 34 4 8 5 12 2 1 21 12 20 5 15 4 22 2 8 7 32 25 4 11 7 10 1 3 2 3535 Figura 8 Diagrama de Pareto Paradas de producción Fuente: Gutiérrez, H. & Salazar, R. Mediante la Gráfica de Pareto se tiene que el mayor motivo por el que para la línea de ensamble es el proceso de baterías, le sigue las paradas por materiales defectuosos encontrados en la línea y finalmente como tercer motivo de parada la falta de insumos por una mala gestión del almacén. Delimitando el problema se estudiará y enfocará en el proceso de ensamble de batería ya que posee el mayor tiempo de parada. Godos Fum agalli Renzo Mauricio Pág. 54 DIAGRAMA DE ANÁLISIS DE PROCESO Elaboración y ensamble de batería de cocina L60 DIAGRAMA N° 1 Hoja N° R ACTIVIDAD PRODUCTO/MATERIAL: BATERÍA DE COCINA L60 ACTIVIDAD: ELABORACIÓN Y ENSAMBLE DE BATERÍA COCINA L60 MÉTODO: ACTUAL LUGAR: Área de Producción Línea de ensamble (ensamble de baterías E OPERACIÓN 18 INSPECCIÓN 2 TRANSPORTE 1 S U M E N ACTUAL ECONOMÍA DEMORA ALMACENAMIENTO1 DESCRIPCIÓN DISTANCIA (metros) 1.5 TIEMPO (hr) 0.10 DISTANCIA TIEMPO (metros) (s) SÍMBOLO 6 1. Colocación de tubo en dispositivo 2. Colocación y entornillado de traviesas sobre tubo 14 3. Instalacion de codo de admisión y tapón hexagonal 20 6 4. Almacenamiento de base de batería 5.Colocacion de base de batería sobre dispositivo 14 6, Colocación y entornillado de cámaras de mezcla 36 7. Instalación de transformador sobre traviesa 12 8. Colocación de batería sobre dispositivos de ajuste 19 9. Ajuste de tapón hexagonal y codo de admisión 14 10. Ensamble de electrodos y inspección de piezas ensambladas 23 1.5 11. Colocación de batería en dispositivo de ensamble de valvulas 13 12. Armado y inspección de válvulas (colocación de orring) 32 13. Ensamble de válvulas 22 14. Poner trabas a válvulas 15 15. Colocacion de batería sobre dispositivo de conductores 14 16. Conexión de tubos de válvulas a cámaras (enroscado) 17 17. Poner trabas a los tubos conectados 12 18. Colocación de batería en dispositivo de prueba 8 19, Prueba cerrada con las salidas abiertas 18 20.Prueba con las salidas cerradas 24 21. Colocar batería para uso o reproceso e Inspección final. TOTAL 6 1.5 345 OBSERVACIONES • • • • • • • • • • • • • • • • • • • • • • • • 19 4 1 P1 P1 • P1 P2 P2 P2 P3 P3 P3 P4 P4 P4 P5 P5 P5 P5 P6 P6 P6 • 0 P6 2 Figura 9 Diagrama de Análisis del Proceso de ensamb le de b atería Fuente: Niebel B. & Freivalds A. (2009). Mediante este diagrama de análisis de procesos tenemos el tiempo en segundos que demora el ensamble de batería, el cual es 345 segundos. Godos Fum agalli Renzo Mauricio Pág. 55 Figura 10 Distrib ución de ensamb le de b atería. Figura: Meyers, F. & Stephens, M. (2006). En la figura se muestra cual es la secuencia del ensamble de batería, así como la ubicación de los puestos. El proceso de ensamble de batería se divide en 6 puestos: El primer puesto es el pre ensamble de tubo de distribución, traviesas, codo de alimentación y tapón hexagonal, que es prácticamente la base de la batería. El segundo puesto, la base de la batería es colocada en un dispositivo el cual permite el ensamble de las cámaras de mezcla y el transformador. Seguidamente, en el tercer puesto se ajustan el tapón hexagonal y el codo de admisión, además de la colocación de electrodos. Godos Fum agalli Renzo Mauricio Pág. 56 En el cuarto puesto, es el ensamble de válvulas con el orring colocado o registros a la batería, además de ponerle sus respectivas trabas. En el quinto puesto, se instala los tubos de admisión a las válvulas y cámaras formando un conducto entre ellas. Finalmente en el sexto puesto es donde se hace la prueba de la batería, donde tiene que estar dentro de un rango, el límite máximo de fuga de gas. Fuga máxima permitida debe ser menor a 40cc/h. Ahora que el proceso está explicado, se analizará ¿dónde es que ocurre el problema?, por el cual la línea es parada. El problema principalmente radica en la fuga de gas, el puesto de ensamble de válvulas y en el puesto donde se colocan los tubos o conductos entre la cámara y válvulas. Esto se debe a 2 razones, la primera es la colocación del orring, el operario para colocar el orring que es un jebe que permite el ajuste de la válvula a la batería, además de ser el mecanismo que controla la fuga de gas, este jebe es colocado con las manos del operario, se ponen una cinta en el dedo pulgar de forma que termine en punta, luego se ponen el guante lana de seguridad y así es como meten el jebe, sin embargo no llega a entrar correctamente a la válvula, lo cual genera problemas luego al momento de colocar los tubos que son los conductos, estos no logran entrar bien y el operario tiene que hacer fuerza para que pueda introducir el tubo, en este momento es donde se rompe el jebe y entonces la fuga ocurre más adelante cuando la batería ya está instalada dentro de la cocina y es ahí donde ocurre el ,problema de la parada de línea. Por otro lado, se analizó la disponibilidad de la línea de ensamble para poder determinar la eficiencia general de equipo que es el principal indicador que queremos aumentar. A continuación se detallará mediante tablas y gráficos como se determina la eficiencia general de equipo: Godos Fum agalli Renzo Mauricio Pág. 57 Tabla 4 Análisis de la disponibilidad total y tiempos de parada planificados DISPONIBILIDAD TOTAL Tiempo Disponible Total (min)/ turno Turnos Tiempo disponible total (día) 480 2 960 Tiempos Actividades (charlas internas, ergonomía) Tiempo ejercicios ergónomicos (min) Tiempo ejercicios ergónomicos (min) /día Tiempo charlas febrero Tiempo charlas marzo Tiempo parada no planificada "cena" 5 10 77 127 33 Fuente: Kenneth, R. (2018). Tabla 5 Análisis de la disponibilidad total y tiempos de parada planificados Calculo del tiempo disponible utilizado feb-2018 Días laborables Tiempo disponible total febrero (min) Tiempo ejercicios erg. Febrero (min) Tiempo en charlas febrero (min) Tiempo por paradas de línea (min) Tiempo disponible utilizado (min) Tiempo disponible utilizado (Horas) 348.25 24 23040 240 77 1828 20895 Fuente: Kenneth, R. (2018). Tabla 6 Cálculo del tiempo disponible utilizado mar-2018 Cálculo del tiempo disponible utilizado mar-2018 Días laborables Tiempo disponible total marzo (min) Tiempo ejercicios erg. marzo (min) Tiempo en charlas marzo (min) Tiempo por paradas de línea (min) Tiempo parada no planificada cena Tiempo disponible utilizado (min) Tiempo disponible utilizado (Horas) 364.72 25 24000 250 127 1707 33 21883 Fuente: Kenneth, R. (2018). En base a estas tablas tenemos como resultado la disponibilidad de febrero y marzo siendo 90.69% y 91.18% respectivamente. Godos Fum agalli Renzo Mauricio Pág. 58 Análisis del Rendimiento. Tabla 7 Beat time establecido por la empresa Productos Cocinas X15 X25 X35 X45 X55 Y14 Y24 Y34 Y44 Y54 Beat time(c/h) 40 40 38 35 35 36 36 34 30 30 Fuente: Kenneth, R. (2018). El beat time es la velocidad a la que debería correr la línea dependiendo de el tipo de cocina que se esté produciendo. Tabla 8 Análisis de la velocidad real de la línea de ensamble y rendimiento. Análisis Velocidad real línea de ensamble V.máx línea (cocinas/h) 35.84 % personal real feb 93.11% %personal real marzo 93.94% V.prom línea febrero (c/h) 33 V.prom línea marzo (c/h) 34 Rendimiento % Rendimiento Febrero 93.11% Rendimiento Marzo 93.94% Fuente: Kenneth, R. (2018). Calidad: La calidad se mide mediante un indicador FPY que es first yield pass que significa rendimiento de primer paso, técnicamente es igual al cálculo que se utiliza en la eficiencia general de equipo. A continuación se detalla dicho indicador y el OEE calculado actual de la línea. Godos Fum agalli Renzo Mauricio Pág. 59 Tab la 9 Indicador de calidad y eficiencia general de equipo de feb rero y marzo. Indicador FPY ENERO FEBRERO MARZO 97.36% 98.23% 98.12% OEE FEBRERO MARZO TOTAL 82.21% 84.14% 83.17% Fuente: Kenneth, R. (2018). 2.2.4. Desarrollo del método ideal. Actualmente se cambiará el método de colocación del orring por un método más preciso y eficaz, el cual consistirá en colocar el orring presionarlo con una varilla plana, el detalle de la mejora (ver anexo 1) Además se mejorará la distribución del área de ensamble de batería y eliminará un puesto para disminuir los tiempos muertos que actualmente se tiene en esta área. Esto se realizará mediante un balance de línea: Godos Fum agalli Renzo Mauricio Pág. 60 Tabla: Estudio de Precedencia y actividades. Estudio de precedencia y actividades Actividad A tiempo(s) B C D E F G H I J K L M N O P Q R S T U Tiempo promedio tiempo(s) 6 11 14 20 6 14 36 12 19 14 23 13 32 22 15 14 17 12 8 18 24 6 14 23 6 15 47 12 27 10 22 19 46 28 19 18 19 15 12 18 24 6 TOTAL Precedencia 8.5 - 14 21.5 6C 14.5 D 41.5 E 12 F 23 G 12 H 22.5 I 16 J 39 25 K 17 M 16 N 18 O 13.5 P 10 Q 18 R 24 S 6T 372 Fuente: Meyers, F. & Stephens, M. (2006) Calculando n° teórico mínimo de estaciones o puestos Beat time promedio (cocinas/h) = 35.84 Tiempo de ciclo (min/unidad) = 100.45 Suma total de tiempos(s) = 372 Número Teórico mínimo de estaciones 4 Godos Fum agalli Renzo Mauricio Pág. 61 Tab la 10 Tiempos de actividades y tiempo inactivo por puesto. Tiempos por estación actual P2+P1 P3 P4 P5 P6 Total t.Inactivo(s) 118 57.5 80 64.5 58 0 42.95 20.45 35.95 42.45 141.79 Fuente: Meyers, F. & Stephens, M. (2006) Actividades a realizar para la propuesta de balance de línea. Se asignaran actividades de P1 a P2 Y P3 para balancear los procesos en los puestos de trabajo Eliminar P1 y distribuir sus actividades en los puestos que siguen Eliminar actividad A ya que no existirá P1 ni su respectivo dispositivo Realizar la actividad B con la ayuda del dispositivo de P2. Realizar la actividad C con la ayuda del dispositivo en P3. Juntar P5 Y P6 como puesto de trabajo. Eliminar Actividad D ya que no habrá base de batería que almacenar Tiempos aproximados para implementación de balance de línea y mejora del proceso En sus tiempos inactivos los operarios podrían ir armando válvulas ya que esta actividad no precede a ninguna. Tab la 11 Modelo de puestos tras las actividades a realizar en el b alance de línea N°estación total Godos Fum agalli Renzo Mauricio Puesto en el área 1 P2 2 P3 3 P4 4 P5+P6 Segundos 82 79 80 122.5 t. inactivo(s) 18.45 21.45 20.45 0 60.34 Pág. 62 Fuente: Meyers, F. & Stephens, M. (2006) DISTRIBUCIÓN DE PUESTOS DE TRABAJO DE ENSAMBLE DE BATERÍA 4m LÍNEA DE ENSAMBLE 4 operarios Almace namient Almacenamiento Almacenamiento traviesas. tubo distribución P6 P2 P5 P3 P4 Figura 11 Distrib ución de puestos de trab ajo de ensamb le de b atería (implementación) Fuente: Meyers, F. & Stephens, M. (2006) Godos Fum agalli Renzo Mauricio Pág. 63 CAPÍTULO III. RESULTADOS 3.1 O.E.1 Determinar la reducción de los tiempos de parada en el proceso de ensamble de batería con el cambio de método en colocación del orring. Tab la 12 Ocurrencias y tiempos de parada en la línea de ensamb le de Cocinas. Periodo (28 mayo - 1junio 2018) Item Motivo de Parada 55 Bandeja con soportes flojos 56 Atraso en baterías (fugas, 57 Cambio de traje 28-May 29-May 3 5 2 30-May 3 1 31-May 2 Total Total tiempo de Ocurrencias parada 01-Jun 1 0 7 0 1 Tiempo de Ocurrencias parada prom/día prom/día 0 11 0 0 1.4 0 0 2.2 0 Fuente: Seiichi Nakajima (1991) Se usó el mismo formato para hallar los tiempos de parada en la primera semana de experimentación. Tab la 13 Ocurrencias y tiempos de parada en la línea de ensamb le de Cocinas. Periodo (02 junio - 8 junio 2018) Item Motivo de Parada 55 Bandeja con soportes flojos 56 Atraso en baterías (fugas, 57 Cambio de traje 02-Jun 1 04-Jun 1 1 05-Jun 2 2 06-Jun 2 1 07-Jun 1 1 08-Jun 2 1 Tiempo de Ocurrencias parada prom/día prom/día Total Total tiempo Ocurrencias de parada 1 0 6 0 Fuente: Seiichi Nakajima (1991) Al igual que al primer experimento se halló de la misma manera los tiempos de parada de la segunda semana de experimentación. 0 9 0 0 1.2 0 0.00 1.50 0.00 Tab la 14 Ocurrencias y tiempos de parada en la línea de ensamb le de Cocinas. Periodo (09 junio - 15 junio 2018) Item Motivo de Parada 09-Jun 55 Bandeja con soportes flojos 56 Atraso en baterías (fugas, 57 Cambio de traje 1 11-Jun 3 1 12-Jun 2 3 13-Jun 3 14-Jun 2 15-Jun Total Total tiempo Ocurrencias de parada 0 7 0 2 0 10 0 Tiempo de Ocurrencias parada prom/día prom/día 0 1.4 0 0.00 1.67 0.00 Fuente: Seiichi Nakajima (1991) Al igual que las semanas anteriores la toma de tiempos de paradas se realizó de la misma manera con el instrumento de cuadro de ocurrencias y tiempos de parada de la línea de ensamble donde se observa que el tiempo de parada por el proceso de baterías es de 10 minutos en la tercera semana. Godos Fum agalli Renzo Mauricio Pág. 65 Tab la 15 Ocurrencias y tiempos de parada en la línea de ensamb le de Cocinas. Periodo (16 junio- 22 junio 2018) Item Motivo de Parada 55 Bandeja con soportes flojos 56 Atraso en baterías (fugas, 57 Cambio de traje 16-Jun 1 18-Jun 1 2 19-Jun 3 1 20-Jun 2 2 21-Jun 2 1 Total Total tiempo Ocurrencias de parada 22-Jun 2 1 1 0 7 0 0 11 0 Tiempo de Ocurrencias parada prom/día prom/día 0 1.4 0 0.00 1.83 0.00 Fuente: Seiichi Nakajima (1991) Para este cuarto y último experimento la toma de tiempos de paradas se realizó de la misma manera con el instrumento de cuadro de ocurrencias y tiempos de parada de la línea de ensamble donde se observa que el tiempo de parada por el proceso de baterías sube a 11 minutos en la cuarta semana. Mediante el seguimiento que se hizo a esta semana las paradas han sido por una rotación de personal, es decir hubo un nuevo operario que está aprendiendo a ensamblar las baterías, por lo tanto dichas paradas han sido provocadas por los cuellos de botella que provocaba su adaptación a los puestos. Godos Fum agalli Renzo Mauricio Pág. 66 Tab la 16 Resultados de los tiempos de parada (b ase, primera, segunda, tercera y cuarta semana de experimentación) Tiempo de parada de ensamble de batería Febrero (min/mes) 118 Marzo (min/mes) 110 Promedio semanal (min/semana) 28.5 1° semana experimentación (min) 11 2° semana experimentación (min) 9 3º semana experimentaciòn (min) 10 4° semana experimentación (min) 11 Fuente: Casilimas, C. & Poveda, R. (2012). Figura 12 Gráfico del tiempo de parada de ensamb le de b atería. Fuente: Casilimas, C. & Poveda, R. (2012). En el gráfico se observa la disminución del tiempo de parada del proceso de ensamble de baterías teniendo el tiempo más bajo en la segunda semana con 9 minutos. Para la tercera experimentación se tuvo 10 minutos de parada lo cual da la oportunidad de realizar unos ajustes para que no suba más. Para la última semana se realizaron los ajustes, entre estos un reposicionamiento de la sección donde se almacenan los codos de admisión permitiendo un mejor manejo de estos. Sin embargo en la última semana de experimentación se empezó a entrenar a un operario par todos los puestos de ensamble de batería, lo que provocó cuellos de botella durante esta semana y elevó el tiempo de parada por ensamble de batería a 11 minutos. Godos Fum agalli Renzo Mauricio Pág. 68 O.E.2 Mejorar el tiempo estándar del proceso de ensamble de batería con la distribución de actividades mediante el balance de línea. Figura: Toma de tiempos y determinación de tiempo estándar para proceso de ensamble de baterías. (Semana 1 experimentación) C Estudio núm: Fecha: 01/06/2018 Operación: Ensamble de batería de cocinas Operador: Ronald Barrios Núm. De elemento y descripción N° 1 2 3 4 5 6 7 Descripción Col oca ci on de ba s e de ba tería entorni l l a do de tra vi es a s s obre tubo entorni l l a do de cá ma ra s de mezcl a Ins tal a ci ón de tra ns forma dor s obre tra vi es a Col oca ci ón de ba tería s obre di s pos i tivos de a jus te Ins tal a ci on de codo y tapón hexa gona l Ajus te de tapón hexa gona l y codo de a dmi s i ón Ens a mbl e de el ectrodos y i ns pecci ón de pi eza s ens a mbl a da s 8 9 Col oca ci ón en di s pos i tivo de ens a mbl e de va l vul a s 10 Arma do y i ns pecci ón de vá l vul a s 11 Ens a mbl e de vá l vul a s 12 Poner tra ba s a vá l vul a s 13 Col oca ci on s obre di s pos i tivo de conductores 14 Conexi ón de tubos de vá l vul a s a cá ma ra s 15 Poner tra ba s a l os tubos conectados 16 Col oca ci ón de ba tería en di s pos i tivo de prueba 17 Prueba cerra da con l a s s a l i da s a bi ertas 18 Prueba con l a s s a l i da s cerra da s 19 Col oca r ba tería pa ra us o e i ns pecci ón fi na l TO total Pagína :1 DE 4 Observador: Renzo Mauricio Godos CICLOS TO 12.4 17.3 28.9 7.2 16.8 22.3 9.7 TO 12.4 16.9 28.7 7.0 16.8 22.0 10.1 21.2 9.2 29.9 17.3 12.1 10.6 13.2 9.3 5.3 14 18.9 3.4 21.0 9.5 29.2 16.7 12.8 10.6 12.2 9.2 5.5 15.0 19.4 3.5 Fuente: Niebel B. & Freivalds A. (2009). TO TO TO 13.4 13.0 14.4 17.3 17.6 17.1 28.3 29.1 28.8 6.9 6.9 6.9 16.8 16.6 16.5 22.2 22.2 22.0 9.8 9.9 9.8 21.2 9.5 30.2 16.7 12.6 11.2 12.4 9.1 5.7 13.0 18.5 3.5 20.7 9.0 29.8 17.0 11.7 10.2 13.2 8.7 5.7 14.1 18.8 3.2 21.2 9.0 29.3 16.9 12.7 10.6 13.2 9.1 5.6 14.9 19.2 3.5 VALORACIÓN TO 12.4 17.3 28.4 7.2 16.9 22.1 10.0 TO 15.4 16.9 28.2 7.3 16.4 22.6 9.9 TO 13.0 17.7 29.0 7.4 16.8 22.5 10.4 TO 16.4 17.4 28.6 7.2 16.4 22.4 10.5 TO 12.5 17.1 28.2 7.0 16.7 22.6 9.7 21.2 9.2 29.7 16.8 12.7 10.6 13.0 8.9 5.8 14.7 19.3 3.5 20.7 9.2 29.6 17.8 13.0 10.7 12.9 8.7 5.6 14.8 18.5 2.8 21.5 9.5 29.7 17.3 12.4 10.3 12.8 8.7 4.9 14.3 18.2 3.2 21.6 8.8 29.2 17.2 12.5 10.9 13.1 9.1 5.3 14.6 18.6 3.0 21.2 9.3 28.8 16.7 12.6 10.5 12.7 8.8 5.7 13.2 19.3 3.1 TO tprom 13.5 17.3 28.6 7.1 16.7 22.3 10.0 hab 0.03 0.03 0.03 0.03 0.03 0.03 0.03 21.1 9.2 29.5 17.0 12.5 10.6 12.9 9.0 5.5 14.3 18.9 3.3 0.03 0.03 0.03 0.03 0.03 0.03 0.03 0.03 0.03 0.03 0.03 0.03 es f cond cons TN Supl em entos -0.05 -0.05 -0.05 -0.05 -0.05 -0.05 -0.05 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.01 0.01 0.01 0.01 0.01 0.01 0.01 13.7 17.4 28.9 7.2 16.8 22.5 10.1 0.11 0.11 0.11 0.11 0.11 0.11 0.11 -0.05 -0.05 -0.05 -0.05 -0.05 -0.05 -0.05 -0.05 -0.05 -0.05 -0.05 -0.05 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.01 0.01 0.01 0.01 0.01 0.01 0.01 0.01 0.01 0.01 0.01 0.01 21.4 9.3 29.8 17.2 12.6 10.7 13.0 9.1 5.6 14.4 19.1 3.3 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 T.E 15.2 19.4 32.1 8.0 18.7 25.0 11.2 23.7 10.3 33.1 19.1 14.0 11.9 14.4 10.1 6.2 16.0 21.2 3.7 313.0604 Figura: Toma de tiempos y determinación de tiempo estándar para proceso de ensamble de baterías. (Semana 2 experimentac ió n) Formato para observación de tiempos Estudio núm: Fecha: 08/06/2018 Operación: Ensamble de batería de cocinas Operador: Ronald Barrios Observador: Renzo Mauricio Godos CICLOS Núm. De elemento y descripción N° 1 2 3 4 5 6 7 Pagína :2 DE 4 Descripción Col oca ci on de ba s e de ba tería entorni l l a do de tra vi es a s s obre tubo entorni l l a do de cá ma ra s de mezcl a Ins tal a ci ón de tra ns forma dor s obre tra vi es a Col oca ci ón de ba tería s obre di s pos i tivos de a jus te Ins tal a ci on de codo y tapón hexa gona l Ajus te de tapón hexa gona l y codo de a dmi s i ón Ens a mbl e de el ectrodos y i ns pecci ón de pi eza s ens a mbl a da s 8 9 Col oca ci ón en di s pos i tivo de ens a mbl e de va l vul a s 10 Arma do y i ns pecci ón de vá l vul a s 11 Ens a mbl e de vá l vul a s 12 Poner tra ba s a vá l vul a s 13 Col oca ci on s obre di s pos i tivo de conductores 14 Conexi ón de tubos de vá l vul a s a cá ma ra s 15 Poner tra ba s a l os tubos conectados 16 Col oca ci ón de ba tería en di s pos i tivo de prueba 17 Prueba cerra da con l a s s a l i da s a bi ertas 18 Prueba con l a s s a l i da s cerra da s 19 Col oca r ba tería pa ra us o e i ns pecci ón fi na l TO total TO 12.6 13.2 27.8 7.6 16.2 21.3 9.1 TO 12.8 13.3 27.7 7.7 15.7 20.4 9.3 19.7 7.9 28.1 18.1 13.1 10.2 14.3 7.3 5.1 13.6 17.2 3.2 18.8 8.0 28.4 18.4 12.7 10.0 13.9 7.5 4.9 13.2 16.8 2.9 TO TO 12.8 13.7 28.1 7.7 16.1 21.4 8.4 19.4 8.2 28.3 17.9 13.0 10.6 13.3 7.5 5.2 13.2 17.1 3.2 12.7 13.4 28.2 7.0 16.2 20.9 8.6 13.0 13.1 28.1 7.4 16.3 22.2 9.7 TO 12.6 13.3 28.1 7.2 15.6 21.6 9.7 19.9 7.9 27.3 18.1 13.0 10.2 13.2 7.3 5.0 13.6 17.2 3.0 19.7 7.5 28.2 18.5 13.1 10.4 13.4 7.9 5.3 13.8 17.0 3.1 19.4 8.0 27.7 18.0 12.8 9.7 13.8 7.8 5.1 13.0 17.5 3.3 TO VALORACIÓN TO 13.0 13.2 27.6 6.9 16.6 21.9 9.2 TO 12.5 13.3 27.9 7.4 16.4 20.5 8.3 TO 13.0 13.1 27.6 7.5 16.0 22.0 9.7 TO 12.8 13.8 28.1 7.8 16.4 21.1 9.0 18.9 7.9 27.3 18.5 12.9 9.8 14.0 6.9 5.3 12.9 16.5 3.3 19.0 8.0 27.5 18.4 12.7 9.7 13.7 7.1 4.9 13.7 17.3 3.2 18.9 8.1 28.2 17.8 12.3 10.2 14.5 7.2 4.9 13.2 17.4 2.9 18.9 7.6 27.6 18.2 12.7 10.4 14.4 7.0 5.2 13.5 16.7 3.0 TO Tprom HAB 0.03 12.8 0.03 13.3 0.03 27.9 0.03 7.4 0.03 16.1 0.03 21.3 0.03 9.1 19.2 7.9 27.9 18.2 12.8 10.1 13.9 7.4 5.1 13.4 17.1 3.1 0.03 0.03 0.03 0.03 0.03 0.03 0.03 0.03 0.03 0.03 0.03 0.03 ESF cons TN Supl em entos -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.01 0.01 0.01 0.01 0.01 0.01 0.01 12.5 13.1 27.3 7.3 15.8 20.9 8.9 0.11 0.11 0.11 0.11 0.11 0.11 0.11 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 0.1 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.01 0.01 0.01 0.01 0.01 0.01 0.01 0.01 0.01 0.01 0.01 0.01 18.9 7.7 27.3 17.8 12.6 9.9 13.6 7.2 5.0 13.1 16.7 3.6 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 Fuente: Niebel B. & Freivalds A. (2009). Godos Fum agalli Renzo Mauricio cond Pág. 70 T.E 13.9 14.5 30.3 8.1 17.6 23.2 9.9 20.9 8.6 30.3 19.8 13.9 11.0 15.1 8.0 5.5 14.5 18.6 4.0 287.73 Figura: Toma de tiempos y determinación de tiempo estándar para proceso de ensamble de baterías. (Semana 3 experimentación) Formato para observación de tiempos Estudio núm: Fecha: 15/06/2018 Operación: Ensamble de batería de cocinas Operador: Ronald Barrios Observador: Renzo Mauricio Godos CICLOS Núm. De elemento y descripción N° 1 2 3 4 5 6 7 Pagína :3DE 4 Descripción Col oca ci on de ba s e de ba tería entorni l l a do de tra vi es a s s obre tubo entorni l l a do de cá ma ra s de mezcl a Ins tal a ci ón de tra ns forma dor s obre tra vi es a Col oca ci ón de ba tería s obre di s pos i tivos de a jus te Ins tal a ci on de codo y tapón hexa gona l Ajus te de tapón hexa gona l y codo de a dmi s i ón Ens a mbl e de el ectrodos y i ns pecci ón de pi eza s ens a mbl a da s 8 9 Col oca ci ón en di s pos i tivo de ens a mbl e de va l vul a s 10 Arma do y i ns pecci ón de vá l vul a s 11 Ens a mbl e de vá l vul a s 12 Poner tra ba s a vá l vul a s 13 Col oca ci on s obre di s pos i tivo de conductores 14 Conexi ón de tubos de vá l vul a s a cá ma ra s 15 Poner tra ba s a l os tubos conectados 16 Col oca ci ón de ba tería en di s pos i tivo de prueba 17 Prueba cerra da con l a s s a l i da s a bi ertas 18 Prueba con l a s s a l i da s cerra da s 19 Col oca r ba tería pa ra us o e i ns pecci ón fi na l TO total TO 11.8 12.9 25.9 7.6 16.2 21.3 9.1 TO 11.9 12.4 26.0 7.6 16.1 21.1 9.3 18.8 7.5 27.3 17.2 12.6 9.5 13.2 7.3 5.1 12.3 15.9 3.0 18.3 7.4 27.0 16.6 12.4 9.1 13.2 7.4 5.0 12.3 16.1 3.3 TO TO 11.6 12.4 25.9 7.6 15.7 20.7 9.3 18.7 7.4 27.1 17.1 12.4 9.5 13.4 7.4 5.1 12.1 15.9 3.1 11.7 12.3 26.1 7.3 16.3 21.0 9.2 11.9 12.8 25.9 7.4 16.0 20.9 9.0 TO 12.1 12.7 26.2 7.6 16.3 21.2 8.9 18.8 7.8 27.1 16.9 12.2 9.3 13.0 7.2 5.1 12.1 16.0 3.1 18.7 7.4 27.0 17.1 12.4 9.7 13.3 7.3 5.0 11.8 16.3 3.3 18.8 7.2 27.1 16.7 12.2 9.9 12.6 7.4 5.1 11.9 16.2 3.1 TO VALORACIÓN TO 12.3 12.7 26.3 7.6 16.4 20.8 9.1 TO 11.7 12.8 26.0 7.8 16.4 21.0 9.3 TO 11.6 12.6 25.9 7.5 16.1 21.2 9.1 TO 11.8 12.5 26.0 7.2 15.6 21.1 9.0 18.8 7.5 27.4 17.2 12.4 9.0 13.2 7.3 5.1 12.3 15.8 3.1 18.2 7.7 27.1 16.8 12.9 9.7 12.8 7.5 5.0 11.8 15.8 3.0 19.1 7.3 27.3 16.6 12.5 9.7 13.1 7.3 5.0 11.7 16.3 3.0 18.3 7.3 27.5 17.1 12.8 9.5 13.1 7.3 5.1 12.2 16.3 3.3 TO Tprom HAB 0.06 11.8 0.06 12.6 0.06 26.0 0.06 7.5 0.06 16.1 0.06 21.0 0.06 9.1 18.7 7.5 27.2 16.9 12.5 9.5 13.1 7.3 5.1 12.0 16.1 3.1 0.06 0.06 0.06 0.06 0.06 0.06 0.06 0.06 0.06 0.06 0.06 0.06 ESF cond Supl em entos -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0 0 0 0 0 0 0 12.1 12.9 26.5 7.6 16.4 21.4 9.3 0.11 0.11 0.11 0.11 0.11 0.11 0.11 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 0.1 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0 0 0 0 0 0 0 0 0 0 0 0 19.0 7.6 27.7 17.3 12.7 9.7 13.4 7.5 5.2 12.3 16.4 3.8 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 Fuente: Niebel B. & Freivalds A. (2009). Godos Fum agalli Renzo Mauricio TN cons Pág. 71 T.E 13.4 14.3 29.5 8.5 18.2 23.8 10.3 21.1 8.4 30.8 19.2 14.1 10.7 14.8 8.3 5.7 13.6 18.2 4.2 287.18 Figura: Toma de tiempos y determinación de tiempo estándar para proceso de ensamble de baterías. (Semana 4 experimentación) Formato para observación de tiempos Estudio núm: Fecha: 22/06/2018 Operación: Ensamble de batería de cocinas Operador: Ronald Barrios Observador: Renzo Mauricio Godos CICLOS Núm. De elemento y descripción N° 1 2 3 4 5 6 7 Pagína :4DE 4 Descripción Col oca ci on de ba s e de ba tería entorni l l a do de tra vi es a s s obre tubo entorni l l a do de cá ma ra s de mezcl a Ins tal a ci ón de tra ns forma dor s obre tra vi es a Col oca ci ón de ba tería s obre di s pos i tivos de a jus te Ins tal a ci on de codo y tapón hexa gona l Ajus te de tapón hexa gona l y codo de a dmi s i ón Ens a mbl e de el ectrodos y i ns pecci ón de pi eza s ens a mbl a da s 8 9 Col oca ci ón en di s pos i tivo de ens a mbl e de va l vul a s 10 Arma do y i ns pecci ón de vá l vul a s 11 Ens a mbl e de vá l vul a s 12 Poner tra ba s a vá l vul a s 13 Col oca ci on s obre di s pos i tivo de conductores 14 Conexi ón de tubos de vá l vul a s a cá ma ra s 15 Poner tra ba s a l os tubos conectados 16 Col oca ci ón de ba tería en di s pos i tivo de prueba 17 Prueba cerra da con l a s s a l i da s a bi ertas 18 Prueba con l a s s a l i da s cerra da s 19 Col oca r ba tería pa ra us o e i ns pecci ón fi na l TO total TO 11.5 12.8 25.7 7.4 15.8 20.9 9.0 TO 11.7 12.6 26.1 7.6 16.2 21.3 9.1 18.6 7.4 27.3 17.1 12.8 9.7 13.1 7.1 5.1 12.2 15.7 2.8 18.9 7.3 27.0 16.7 12.7 9.2 13.2 7.2 5.0 12.3 15.8 3.3 TO TO 11.9 12.4 25.8 7.5 15.9 20.8 8.9 18.8 7.2 27.2 16.8 12.5 9.4 13.2 7.5 5.1 12.0 15.9 2.9 11.3 12.3 26.3 7.8 16.1 21.0 9.2 11.4 12.8 26.6 7.6 16.0 20.9 9.0 TO 11.6 12.3 25.8 7.3 16.3 21.2 9.3 18.7 7.5 27.1 17.2 12.2 9.1 13.0 7.2 5.1 12.1 16.0 3.1 19.1 7.6 27.0 17.1 12.4 9.6 13.3 7.3 5.0 11.9 15.9 2.9 18.7 7.2 27.3 17.0 12.1 9.7 12.8 7.2 5.1 11.9 16.2 3.1 TO VALORACIÓN TO 11.7 12.8 26.3 7.5 16.3 20.9 9.0 TO 11.9 12.5 26.2 7.7 16.5 21.1 9.2 TO 12.0 12.3 26.3 7.4 16.6 21.3 9.1 TO 11.8 12.6 25.7 7.3 15.9 20.8 9.1 18.6 7.3 27.4 16.8 12.3 9.0 13.2 7.3 5.1 12.3 15.8 2.8 18.4 7.4 27.0 16.9 12.9 9.9 12.8 7.1 5.0 11.9 15.7 3.0 19.0 7.6 27.2 16.5 12.4 9.8 13.1 7.3 5.0 11.7 16.3 3.0 18.6 7.4 27.4 16.8 12.8 9.5 12.9 7.2 5.1 12.1 15.9 3.3 TO Tprom HAB 0.06 11.7 0.06 12.5 0.06 26.1 0.06 7.5 0.06 16.2 0.06 21.0 0.06 9.1 18.7 7.4 27.2 16.9 12.5 9.5 13.1 7.2 5.1 12.0 15.9 3.0 0.06 0.06 0.06 0.06 0.06 0.06 0.06 0.06 0.06 0.06 0.06 0.06 ESF cond Supl em entos -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0 0 0 0 0 0 0 11.9 12.8 26.6 7.7 16.5 21.4 9.3 0.11 0.11 0.11 0.11 0.11 0.11 0.11 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 -0.08 0.1 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0 0 0 0 0 0 0 0 0 0 0 0 19.1 7.5 27.7 17.2 12.8 9.7 13.3 7.4 5.2 12.3 16.2 3.6 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 0.11 Fuente: Niebel B. & Freivalds A. (2009). Godos Fum agalli Renzo Mauricio TN cons Pág. 72 T.E 13.2 14.2 29.5 8.5 18.3 23.8 10.3 21.2 8.4 30.8 19.1 14.2 10.7 14.8 8.2 5.7 13.6 18.0 4.0 286.62 OBJETIVO ESPECÍFICO 2 5.55 5.22 BASE (mi n) EXP1 (mi n) 4.80 4.79 4.78 EXP2 (mi n) EXP3 (mi n) EXP4 (mi n) Figura 13 Gráfico de evolución del tiempo estándar del proceso de ensamb le de b atería. Fuente: Casilimas, C. & Poveda, R. (2012). El tiempo estándar del proceso de ensamble de batería ha mejorado, se ha reducido con los cambios del balance de línea de 5.55 minutos a 5.22 en la primera semana luego de las implementaciones, y en la segunda semana se ha reducido a 4.8 min/batería. Finalmente en la tercera semana el tiempo estándar se encuentra en 4.79 minutos/batería. El operario ha desarrollado una mayor habilidad en cuanto a las actividades que recibieron tratamie nto. Finalmente para la cuarta semana de experimentación el tiempo estándar se mantiene en 4.78 minutos/batería observándose una tendencia positiva al mantenerse. O.E. 3 Reducir los tiempos muertos en el proceso de ensamble de batería con el balance de línea. Tab la 17 Tiempo estándar de actividades semana 1 experimentación. N° 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 T.E PUESTO 15.2 P2 19.4 P2 32.1 P2 8.0 P2 18.7 P2 25.0 P3 11.2 P3 23.7 P3 10.3 P4 33.1 P4 19.1 P4 14.0 P5 11.9 P5 14.4 P5 10.1 P5 6.2 P6 16.0 P6 21.2 P6 3.7 P6 Fuente: Hilario, J. (2008). Tab la 18 Agrupación de actividades por puesto y Tiempo inactivo de operarios N°Est. Puesto Segundos t. inactivo(s) 1 P2 93.3 4.15 2 P3 59.9 37.55 3 P4 62.5 34.87 4 P5+P6 97.4 0.0 total 76.57 Fuente: Meyers, F. & Stephens, M. (2006) El tiempo inactivo de la primera semana de experimentación es de 76.57 segundos. Godos Fum agalli Renzo Mauricio Pág. 74 Tab la 19 Tiempo estándar de actividades semana 2 experimentació n. N° 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 T.E PUESTO 13.9 P2 14.5 P2 30.3 P2 8.1 P2 17.6 P2 23.2 P3 9.9 P3 20.9 P3 8.6 P4 30.3 P4 19.8 P4 13.9 P5 11.0 P5 15.1 P5 8.0 P5 5.5 P6 14.5 P6 18.6 P6 4.0 P6 Fuente: Hilario, J. (2008). Tab la 20 Agrupación de actividades por puesto y Tiempo inactivo de operarios exp. 2 N°Est. Puesto Segundos t. inactivo(s) 1 P2 84.4 6.31 2 P3 54.0 36.64 3 P4 58.7 31.99 4 P5+P6 90.7 0.0 total 74.95 Fuente: Meyers, F. & Stephens, M. (2006) El tiempo inactivo por parte de ensamble de batería es de 74.95 segundos en la semana de experimento 2. Godos Fum agalli Renzo Mauricio Pág. 75 Tab la 21 Tiempo estándar de actividades semana 3 experimentación. N° 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 T.E PUESTO 13.4 P2 14.3 P2 29.5 P2 8.5 P2 18.2 P2 23.8 P3 10.3 P3 21.1 P3 8.4 P4 30.8 P4 19.2 P4 14.1 P5 10.7 P5 14.8 P5 8.3 P5 5.7 P6 13.6 P6 18.2 P6 4.2 P6 Fuente: Hilario, J. (2008) Tab la 22 Agrupación de actividades por puesto y Tiempo inactivo de operarios exp 3 N°Est. Puesto Segundos t. inactivo(s) 1 P2 83.8 5.84 2 P3 55.3 34.43 3 P4 58.4 31.30 4 P5+P6 89.7 0.0 total 71.58 Fuente: Meyers, F. & Stephens, M. (2006) En el experimento 3 el tiempo inactivo se encuentra en 71.58 segundos. Godos Fum agalli Renzo Mauricio Pág. 76 Tab la 23 Tiempo estándar de actividades semana 4 experimentación. N° 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 T.E PUESTO 13.2 P2 14.2 P2 29.5 P2 8.5 P2 18.3 P2 23.8 P3 10.3 P3 21.2 P3 8.4 P4 30.8 P4 19.1 P4 14.2 P5 10.7 P5 14.8 P5 8.2 P5 5.7 P6 13.6 P6 18.0 P6 4.0 P6 Fuente: Hilario, J. (2008) Tab la 24 Agrupación de actividades por puesto y Tiempo inactivo de operarios exp 4 N°Est. Puesto Segundos t. inactivo(s) 1 P2 83.7 5.57 2 P3 55.3 34.00 3 P4 58.3 31.04 4 P5+P6 89.3 0.0 total 70.60 Fuente: Meyers, F. & Stephens, M. (2006) En la semana 4 de experimentación el tiempo inactive por proceso de ensamble de batería se redujo a 70.6 segundos. Godos Fum agalli Renzo Mauricio Pág. 77 OBJETIVO ESPECÍFICO 3 141.79 BASE (s ) 76.57 74.95 71.58 70.60 EXP1 (s ) EXP2 (s ) EXP3(s ) EXP4(s ) Figura 14 Evolución del tiempo inactivo en el proceso de ensamb le de b atería (ob jetivo específico 3) Fuente: Casilimas, C. & Poveda, R. (2012). El tiempo inactivo de operario mediante la mejora de distribución y eliminación del puesto por el balance de línea se ha reducido de 141.79 segundos a 76.57 en la primera semana de experimentación. Luego, en la segunda semana ha llegado a estar en 74.95 segundos de inactividad en el proceso. Luego, en la tercera semana el tiempo inactivo según el tiempo estándar tomado en las actividades el día 15 de junio se ha disminuido a 71.58 segundos. Finalmente en la última semana de experimentación el tiempo inactivo mediante el estudio de tiempo y los cálculos de balance de línea logra reducirse a 70.60 segundos. Objetivo General. Godos Fum agalli Renzo Mauricio Pág. 78 Mejorar el proceso de ensamble de batería para incrementar la eficiencia general de equipo en la línea de ensamble de cocinas. Análisis de la Eficiencia General de Equipo en la primera semana de experimentación. Tab la 25 Asistencia de operarios primera semana de experimentación Fecha 28.may 29.may 30.may 31.may Turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno 1°turno Operarios Operarios Programado asistidos s 30 28 30 29 30 28 30 28 32 29 32 31 32 31 32 30 30 26 % 93.33% 96.67% 93.33% 93.33% 90.63% 96.88% 96.88% 93.75% 86.67% 01.jun Fuente: Seiichi Nakajima (1991). Para calcular el rendimiento se necesita saber la cantidad de operarios que asisten por turno en cada día, dicha cantidad real vs la cantidad programada establece la velocidad a la que debe ir la línea durante el turno. Actualmente la línea presenta problemas con la asistencia de los operarios como se puede observar al empezar y terminar la semana es donde suelen faltar más, lo que reduce la velocidad a la que se trabaja, consiguiendo que reduzca el rendimiento. Godos Fum agalli Renzo Mauricio Pág. 79 Tab la 26 Análisis EGE 1° semana exp. Análisis Velocidad real línea de ensamble V.máx línea (cocinas/h) 35.84 % personal real 28may 01 jun 93.50% Vel. Promedio 28 may 01 jun 33.51 Calidad (fpy) 99.15% Rendimiento 28 may 01 jun 0.93 Disponibilidad Tiempo disponible (min) 4320 Tiempo perdido por paradas 150 tiempo ejercicios ergonómicos 50 tiempo charlas 25 Tiempo disponible utilizado) 4095 Disponibilidad 94.79% EGE 87.87% Fuente: Kenneth, R. (2018). Tab la 27 Asistencia de operarios segunda semana de experimentación. Fecha 02-Jun 04-Jun 05-Jun 06-Jun 07-Jun 08-Jun Turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno Operarios Operarios Programado asistidos s 30 28 30 29 32 32 32 30 32 30 32 31 32 31 32 30 32 29 32 32 32 29 32 30 % 93.33% 96.67% 100.00% 93.75% 93.75% 96.88% 96.88% 93.75% 90.63% 100.00% 90.63% 93.75% Fuente: Seiichi Nakajima (1991) Godos Fum agalli Renzo Mauricio Pág. 80 Tab la 28 Análisis Eficiencia General de equipo en la segunda de experimentación. Análisis Velocidad real línea de ensamble V.máx línea (cocinas/h) 35.84 % personal real 02 a 08 jun 95.00% Vel. Promedio 02 a 08 jun 34.05 Rendimiento 02 a 08 jun 0.95 Disponibilidad Tiempo disponible (min) 5760 Tiempo perdido por paradas 202 tiempo ejercicios ergonómicos 50 tiempo charlas 240 Tiempo disponible utilizado) 5268 Disponibilidad 91.46% Calidad (fpy) 98.89% EGE 85.92% Tabla: Kenneth, R. (2018). Tab la 29 Asistencia de operarios tercera semana de experimentación Fecha 09-Jun 11-Jun 12-Jun 13-Jun 14-Jun 15-Jun Turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno Operarios Operarios Programado asistidos s 32 31 32 30 32 32 32 30 32 27 32 29 32 29 32 30 32 31 32 32 32 30 32 30 % 96.88% 93.75% 100.00% 93.75% 84.38% 90.63% 90.63% 93.75% 96.88% 100.00% 93.75% 93.75% Fuente: Seiichi Nakajima (1991). Godos Fum agalli Renzo Mauricio Pág. 81 Tab la 30 Análisis Eficiencia General de equipo en la tercera semana de experimentación. Análisis Velocidad real línea de ensamble V.máx línea (cocinas/h) 35.84 % personal real 02 a 08 jun 94.01% Vel. Promedio 02 a 08 jun 33.69 Rendimiento 02 a 08 jun 0.94 Disponibilidad Tiempo disponible (min) 5760 Tiempo perdido por paradas 212 tiempo ejercicios ergonómicos 50 tiempo charlas 10 Tiempo disponible utilizado) 5488 Disponibilidad 95.28% Calidad (fpy) 98.89% EGE 88.58% Fuente: Kenneth, R. (2018) Tab la 31 Asistencia de operarios tercera semana de experimentación Fecha 16-Jun 18-Jun 19-Jun 20-Jun 21-Jun 22-Jun Turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno 1°turno 2°turno Operarios Operarios Programado asistidos s 33 30 33 28 33 33 33 30 33 33 33 32 33 33 33 30 34 31 34 34 34 31 34 32 % 90.91% 84.85% 100.00% 90.91% 100.00% 96.97% 100.00% 90.91% 91.18% 100.00% 91.18% 94.12% Fuente: Seiichi Nakajima (1991). Godos Fum agalli Renzo Mauricio Pág. 82 Tab la 32 Análisis Eficiencia General de equipo en la tercera semana de experimentación. Análisis Velocidad real línea de ensamble V.máx línea (cocinas/h) 35.84 % personal real 02 a 08 jun 94.25% Vel. Promedio 02 a 08 jun 33.78 Rendimiento 02 a 08 jun 0.94 Disponibilidad Tiempo disponible (min) 5760 Tiempo perdido por paradas 213 tiempo ejercicios ergonómicos 50 tiempo charlas 10 Tiempo disponible utilizado) 5487 Disponibilidad 95.26% Calidad (fpy) 99.19% EGE 89.06% Fuente: Kenneth, R. (2018) Figura 15 Evolución de la eficiencia general de equipo de la línea d ensamb le de cocinas. Fuente: Casilimas, C. & Poveda, R. (2012) El indicador de eficiencia general como base empezó con 84.14%, en la primera semana de experimentación luego de las implementaciones en el proceso de baterías reduciendo el tiempo de parada semanal y tiempos muertos antes mencionados hicieron aumentar a 87.87% este indicador, a la segunda semana de experimentación ocurrió un problema en la Godos Fum agalli Renzo Mauricio Pág. 83 empresa, el cual las máquinas de corte de las bobinas metálicas no estaban funciona ndo correctamente, por lo que no había abastecimiento al área de mecánica, por lo tanto no hubo material para la línea de ensamble, en este caso se dio una charla a cada turno de trabajo de 120 minutos equivalente a 2 horas por la falta de material, esto hizo que la disponibilidad directamente afectada por esta parada bajara, por lo que la eficiencia general de equipo también baja a 85.92%. Este es un problema que escapa de la implementación realizada o es causada por ella denominándola como variable intrusa en la investigación. Para la tercera semana de experimentación ya no se presentó dicha variable intrusa, por lo tanto se analizó el EGE ya sin ese tiempo perjudicial que existió de charlas en la semana 2 obteniendo entonces un EGE de 88.58%. Finalmente para la semana 4, el indicador de eficiencia general de equipo aumenta a un 89.06%, el indicador aumenta debido al aumento de la calidad, hubieron menos productos defectuosos o que fueron detenidos mediante el funcionamie nto de la línea. Godos Fum agalli Renzo Mauricio Pág. 84 CAPÍTULO IV. DISCUSIÓN Y CONCLUSIONES 4.1. Discusión. Al desarrollar los tiempos de parada mediante el cuadro de ocurrencias y tiempos de parada para los distintos problemas que se presentan en la línea de cocinas, se encontró lo efectivo que es clasificar cada problema en específico, esto permite a la vez detectar de que área proviene el problema de parada, si es causada por la misma línea o por una falla en almacén, o en otra área abastecedora en el caso de mecánica o pintura. Sin embargo existen limitaciones al adquirir el tiempo exacto de las paradas de la línea de ensamble, debido a que estas son anotadas en un cuaderno de incidencias por los operarios, y de preferencia siempre se apunta por minutos sin importar los segundos. Por otro lado el estudio es realizado solo para el área de ensamble de cocinas, específicamente para el puesto de ensamble de baterías, a diferencia de la tesis de Vásquez, Luis (2015), donde “realiza la medición de la eficiencia general de equipo para el área de servicio y prensado para tener una mayor globalización del indicador”. En base a los resultados de la herramienta, esta también puede ser aplicada para el sector servicios, siempre y cuando haya un control y observación de manera continua por una persona que pueda detectar los fallos o paros del proceso. Para otros rubros de producción también puede ser aplicable ya que en toda empresa siempre habrá momentos de congelamiento o paradas de producción debido a los diversos factores a los que están expuestos como maquinaria, mano de obra, medio ambiente, materiales, etc. Mediante la mejora del método de colocación del orring a la primera semana de experimentación se pudo notar la reducción del tiempo de parada que había por fuga Godos Fum agalli Renzo Mauricio Pág. 85 de gas en las baterías. De 28.5 minutos se logró reducir a 11 minutos de parada por semana lo cual es considerado óptimo para el correcto flujo de la línea de ensamble, entonces tan solo al cambiar el método de inserción de un componente se logra corregir y prevenir un gran problema que era exceder la cantidad máxima de fuga de gas de batería. De la misma manera Quispe, Diego. (2013) logra “identificar sus fallas en el proceso de su investigación, seguidamente implementa mejoras logrando un aumento de la eficiencia general de equipo en un 5.11% que representaba 17000kg más de producción”. Por otro lado, la toma de tiempos es un papel fundamental para todo proceso de mejora, ya que mayormente el resultado está dirigido al tiempo de duración del proceso o actividades, en este caso al mejorar la colocación del orring no se pensó en reducir el tiempo del proceso de ensamble de batería, sin embargo al ser parte de la ingeniería de métodos se analizó como mejorar este aspecto del tiempo estándar, entonces se efectuó un balance de línea para distribuir actividades y eliminar actividades innecesarias en el proceso. Como resultado se observó que el tiempo estándar del proceso de ensamble de baterías luego de la aplicación del balance de línea se redujo de 5.55 minutos a 5.22 minutos finalmente en el cuarto experime nto llegando a 4.78 minutos por batería producida, dando como resultado una reducción final de 0.77 minutos para el proceso, el cual es muy significativo para la producción. Los puntos más importantes aquí fue la eliminación de un puesto de trabajo, que de sus 5 actividades, 2 que eran necesarias fueron distribuidas a los siguientes puestos y las otras fueron eliminadas ya que eran innecesarias. Según Meza, L (2014) logró reducir el tiempo estándar de 9.03 minutos a 8.51 minutos, una variación del 5.8% al eliminar las actividades Godos Fum agalli Renzo Mauricio innecesarias. Esta acción de eliminar actividades Pág. 86 innecesarias es altamente recomendad para todo rubro de producción o servicios, debido a que a veces o bien puede ser eliminada o agrupada con otra actividad reduciendo significantemente los tiempos. Reducir los tiempos inactivos ya sea de los operarios o máquinas es importante para la continua producción y realización de actividades de la empresa, en este caso se logra reducir los tiempos inactivos por batería de 141.79 segundos a 70.60 segundos. Este tiempo es clave en la línea de ensamble, permite aprovechar al máximo la capacidad operativa, sin embargo es un tiempo que no es necesario llevar a 0, ya que en este caso se busca que a veces un operario esté con tiempo disponible para poder reabastecerse en su puesto de trabajo o ayudar a otro operario en caso lo requiera sin afectar su tiempo de producción. Finalmente la eficiencia general de equipo se logró aumentar de un 84,14% que era base a un 89,06% para la semana 4 de experimentación. Casilima & Poveda (2012) “en su investigación logran aumentar la eficiencia general de equipo en un 8.4% realizando a la línea de tuberías, identificando primero su principal factor que causaba el mayor tiempo de parada resultando el cambio de montaje”. En base a los resultados se puede observar que evitar los tiempos de parada es lo óptimo para aumentar la eficiencia general de equipo, es decir producir más y competitivamente. Sin embargo en la última semana de experimentación lo que causa la optimización es la calidad que va de mano con la implementación al reducir notablemente las fugas de gas. La calidad siempre será un papel importante para el indicador de eficiencia general de equipo. El rendimiento puede ser trabajado mediante una mejor gestión de recursos humanos controlando la asistencia de los operarios, actualmente está en un promedio de 0.94, Godos Fum agalli Renzo Mauricio Pág. 87 el cual mayormente es afectado por la velocidad de la línea que es establecida cada día en base a la cantidad de operarios que asisten. La eficiencia general de equipo debe ser trabajado como un gran indicador de mejoras ya que mide los principales factores que influyen en un proceso como la calidad, disponibilidad y rendimiento (Kenneth, R. 2018). 4.2. Conclusiones 4.2.1. La mejora de procesos de ensamble de batería optimiza la eficiencia general de equipo desde un 84.14% a un 89.06%.en la línea de ensamble de cocinas. 4.2.2. Los tiempos de parada en el proceso de ensamble de batería fueron reducidos de 28.5 minutos semanales a 11 minutos por semana mediante el cambio de método de colocación del orring. 4.2.3. El tiempo estándar del proceso de ensamble de batería se redujo de 5.55 minutos a 4.79 minutos por batería mediante la eliminación de actividades innecesarias. 4.2.4. Se disminuyeron los tiempos muertos en el proceso de ensamble de baterías en 70.89 segundos mediante el balance de línea agrupando las diversas actividades. 4.3.Recomendaciones. 4.3.1. Se recomienda mejorar la gestión de recursos humanos controlando la asistencia de los operarios para aumentar el rendimiento actual, asimis mo aumentar la eficiencia general de equipo de la línea de ensamble de cocinas. 4.3.2. Se recomienda cambiar de métodos a los demás puestos de trabajos para así evitar los tiempos de parada y aumentar la disponibilidad de la línea de ensamble. Godos Fum agalli Renzo Mauricio Pág. 88 4.3.3. Se recomienda analizar los procesos de la línea de ensamble de cocinas para detectar actividades innecesarias, así aumentar el ritmo productivo de la línea. 4.3.4. Se recomienda agrupar actividades en los puestos de trabajo para reducir los tiempos de inactividad de los operarios en la línea de ensamble. REFERENCIAS Elaborar las referencias de acuerdo con el Manual de Publicaciones de la American Psychological Association, sexta edición. Puede hacer uso de gestores de referencia como Zotero, EndNote, Refworks para el manejo de citas y referencias. Chapman, S. (2006). Planificación y control de la producción. México. Hernández, R., Fernández, C. & Baptista, P. (2010) Metodología de la investigación, (5.a. ed). México. McGraw - Hill. Godos Fum agalli Renzo Mauricio Pág. 89 Díaz, B. (2007). Disposición de Planta. Lima, Fondo editorial Universidad de Lima. Kalpakjian, S. (2008). Manufactura, Ingeniería y tecnología. (5.a ed.). México. Meza, L (2014) Análisis y Mejora de Procesos en la sección matricería para la fabricación de brocas para perforación diamantina en una empresa metal mecánica fabricante de productos. (Tesis de Titulación) Pontificia Universidad Católica del Perú, Lima, Perú. Morales, A. (2002) Ingeniería en planta para el control de procesos industriales en la fabricación de pernos, tuercas y afines. (Tesis de Titulación). Universidad Nacional Mayor de San Marcos, lima, Perú. Niebel B. & Freivalds A. (2009). Ingeniería Industrial: Métodos, Estándares y diseño del trabajo. (12ª ed.). México. Rodríguez, B. (2005) Optimización de los procesos y procedimientos de una planta de producción a través de un estudio de métodos. (Tesis de Bachiller). Universidad de San Carlos de Guatemala, Guatemala. Sánchez, V. (2002) Mejoramiento de la línea de producción de clavos negros de una planta procesadora de alambres de acero. (Tesis de titulación). Escuela Superior Politécnica del Litoral, Guayaquil, Ecuador. Godos Fum agalli Renzo Mauricio Pág. 90 Yandún, C. (2016) Rediseño y mejoramiento de la línea de ensamble de cocinas de inducción en la empresa ecuatoriana de artefactos (ECASA). (Tesis de titulación). Universidad de las Américas, Ecuador. Cuatrecases, LL. & Torrell. F. (2010) TPM en un entorno Lean Management, Barcelona, España. Kenneth, R. (2018). Understanding, measuring and improving Overall Equipment Effectiveness. Estados Unidos. Taylor & Francis Group. Quispe, D. A. (2013) Propuesta de mejora de productividad en el área de tejeduría de una empresa textil. (Tesis de titulación) Universidad Peruana de ciencias aplicadas. Lima, Perú. Vásquez, L. M. (2015) Propuesta para aumentar la productividad del proceso productivo de cajas porta-medidores de energía monofásicas en la industria metálica Cerinsa E.I.R.L., aplicando el overall equipment effectiveness (OEE). (Tesis de titulación) Universidad Católica Santo Toribio de Mogrovejo. Perú. Casilimas, C. & Poveda, R. (2012) Implementación del sistema de indicadores de productividad y mejoramiento OEE (Overall effectiveness equipment). Bogotá. Gutiérrez, H. & Salazar, R. (2009) Control Estadístico de calidad y seis sigma. México, D.F. McGraw-Hill. Godos Fum agalli Renzo Mauricio Pág. 91 Seiichi Nakajima (1991) Introducción al TPM: Mantenimiento Productivo total. Massachusetts, Estados Unidos. Cambridge: Productivity Press. Meyers, F. & Stephens, M. (2006) Diseño de instalaciones de manufactura y manejo de materiales. México: Pearson Educación. Vara-Horna, Arístides (2012). Desde La Idea hasta la sustentación: Siete pasos para una tesis exitosa. Un método efectivo para las ciencias empresariales. Instituto de Investigación de la Facultad de Ciencias Administrativas y Recursos Humanos. Universidad de San Martín de Porres. Lima Godos Fum agalli Renzo Mauricio Pág. 92 ANEXOS Anexo 1 Colocador de Orring (Implementación) Godos Fum agalli Renzo Mauricio Pág. 93 Anexo 2 Formato estudio de tiempos Formato para observación de tiempos Estudio núm: Fecha: Pagína : Operación: Ensamble de batería de cocinas Operador: Observador: Renzo Mauricio Godos Núm. De elemento y descripción N° 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 TO total Descripción Colocacion de base de batería entornillado de traviesas sobre tubo entornillado de cámaras de mezcla Instalación de transformador sobre traviesa Colocación de batería sobre dispositivos de ajuste Instalacion de codo y tapón hexagonal Ajuste de tapón hexagonal y codo de admisión Ensamble de electrodos y inspección de piezas ensambladas Colocación en dispositivo de ensamble de valvulas Armado y inspección de válvulas Ensamble de válvulas Poner trabas a válvulas Colocacion sobre dispositivo de conductores Conexión de tubos de válvulas a cámaras Poner trabas a los tubos conectados Colocación de batería en dispositivo de prueba Prueba cerrada con las salidas abiertas Prueba con las salidas cerradas Colocar batería para uso e inspección final CICLOS TO TO TO TO TO TO TO VALORACIÓN TO TO TO TO Tprom HAB ESF cond cons TN Supl e mento s T.E Anexo 3 Histórico Producción Periodo mayo 2017- mayo 2018 Cocinas X15 X25 X35 X45 X55 Y14 Y24 Y34 Y44 Y54 May-17 1420 860 500 450 400 800 450 760 620 300 Jun-17 1450 870 490 460 480 810 490 690 660 330 Jul-17 1380 910 580 380 450 770 480 800 680 270 Ago-17 1290 950 560 460 450 730 510 730 650 290 Histórico Producción anual Cocinas locales y exportaciones. Set-17 Oct-17 Nov-17 Dic-17 Ene-18 1440 1380 1530 1530 1260 930 950 840 840 830 470 510 580 530 480 400 460 420 440 440 440 490 440 490 370 850 750 740 870 890 520 580 430 550 460 800 710 800 700 770 600 680 660 660 600 250 260 320 340 260 Godos Fum agalli Renzo Mauricio Feb-18 1300 860 490 420 440 890 400 730 650 330 Mar-18 1420 830 530 420 360 840 440 750 650 250 Pág. 95 Abr-18 1350 940 510 430 460 710 550 770 630 300 May-18 Total 1200 17950 900 11510 580 6810 450 5630 360 5630 710 10360 460 6320 810 9820 690 8430 290 3790 86250 Godos Fum agalli Renzo Mauricio Pág. 96