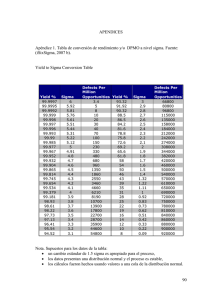

MOTOROLA Y LOS INICIOS DEL SEIS SIGMA Hay que remontarse a 1988, cuando Motorola ganó el prestigioso premio a la excelencia «Malcom Baldrige National Quality Award». Por cierto, Malcom Baldrige no fue ningún gurú de la calidad, sino un político que trabajó en la Administración Reagan y que falleció en un accidente en 1987. El premio de calidad simplemente lleva su nombre. Motorola alcanzó dicho galardón desde un programa propio de calidad diseñado y dirigido por su vicepresidente Bill Smith con el pleno apoyo del entonces CEO de Motorola, Bob Galvin. Este programa se denominó “Programa Seis Sigma” (curiosamente el nombre lo puso el director de la División de Comunicación de Motorola, G. Fisher) y su objetivo consistía en reducir la variación de los procesos hasta alcanzar una fracción defectuosa media de 3.4 ppm, porque así es como lo anunció Bob Galvin al mundo entero cuando fijó ese objetivo a alcanzar en 1992 (cuatro años más tarde del Malcom Baldrige). 3.4 ppm son 3.4 partes por millón: han leído bien Mario de la Rosa 1 MOTOROLA Y LOS INICIOS DEL SEIS SIGMA En pleno éxito del Seis Sigma, Bill Smith fallece en 1993 de un ataque al corazón en la propia cafetería de Motorola. En 1979 en una reunión del equipo directivo de Motorola, Art Sundy dijo: “La calidad de Motorola apesta”. A pesar de que la compañía tenía un crecimiento anual de dos dígitos, Motorola gastaba entre el 5 y el 10 % de sus ingresos y en ocasiones hasta el 20% en corregir defectos de sus productos. Dicho rápido, 900 millones de dólares. En diferentes reuniones los técnicos de Motorola aprendieron que, si controlaban la variación, todos los procesos funcionarían y podrían conseguir un resultado final de 3.4 defectos por millón de oportunidades: un nivel de “six sigma”. La novedad estaba en el enfoque: reducir la variabilidad. O dicho con palabras más sencillas, eliminar las causas de los problemas antes de que fuese necesario identificar y reparar los defectos que producen. Coincide con el pilar «calidad a la primera» del TPS de Toyota y base del Lean Manufacturing… Pero, en esta ocasión, SIX SIGMA se centraba en herramientas tanto estadísticas (DOE o diseño de experimentos, ANOVA, regresión, gráficos de control, etc.) como no estadísticas (FEMA, QFD, 7M, etc.), todas ellas combinadas con técnicas de gestión de procesos. La estrategia de Bill Smith solo podía tener éxito si se formaba a verdaderos expertos en la aplicación conjunta de todas estas herramientas. En Motorola trabajaba también un psicólogo llamado Mikel Harry quien, en 1985, había publicado un artículo en el que describía la relación entre fiabilidad de un producto y el nivel de reparación o re trabajo que tenía un producto durante su proceso de fabricación. Mikel Harry introdujo en todo el desarrollo metodológico algunos de los conceptos que, posteriormente, se han convertido en piedras angulares de los BLACK BELT: el desplazamiento 1.5σ de SIX SIGMA. Mario de la Rosa 2 MOTOROLA Y LOS INICIOS DEL SEIS SIGMA Defectos por Millón de Oportunidades (DPMO) Motorola no alcanzó en 1992 el nivel Seis Sigma en todos sus productos (algunos sí, muchos no), pero la compañía logró un nivel promedio de 150 DPMO, que corresponden a un nivel sigma de 5.5. Si la media es 600 y sigma 20 Gráfica de distribución Normal, Media=600, Desv.Est.=20 0.9940 0.020 Densidad 0.015 0.010 0.005 0.000 545 600 X 655 Probablemente si Bob Galvin no hubiese fijado el objetivo de 6 Sigma no se hubiera logrado ese nivel, ni tampoco se hubieran reducido los costos de no calidad ni mejorado sus resultados financieros. Una empresa promedio que opera en un 4 Sigma gasta más del 10% de sus ventas en reparaciones internas y externas, frente a un productor 6 Sigma que no llega al 1%. Es decir, hay una relación inversa entre los costos de no calidad y el nivel de calidad medido en sigmas. A menor nivel sigma, mayores costos de no calidad medidos en porcentajes sobre la cifra de ventas. Motorola consiguió un aumento de su productividad anual en casi un 15%, un crecimiento anual del 17% y una eliminación del 99.7% de los defectos en sus procesos. Tras el éxito sin paliativos de Motorola, muchas otras grandes empresas multinacionales trataron de imitar e implementar esta metodología. Fue Mikel Harry el encargado de lanzar el Mario de la Rosa 3 MOTOROLA Y LOS INICIOS DEL SEIS SIGMA Instituto de Investigaciones SIX SIGMA en la Universidad Motorola, en Schaumburg, Illinois (Estados Unidos). Allí fue donde Mikel Harry registró este formato como propio: SIX SIGMA. En 1993, Harry abandona Motorola y se incorpora al Grupo ABB (Asea Brown Boveri Ltd.) que, desde entonces, emplea SIX SIGMA para mejorar la calidad de sus productos y procesos. Posteriormente Mikel Harry y Leonard Schroeder se establecieron por su cuenta como consultores y fundaron la SIX SIGMA Academy en Phoenix, Arizona (Estados Unidos). Habían nacido los gurús de SIX SIGMA y la producción en masa de BLACK BELTs. Unisys Corp., es de quien partió la idea de comparar esta metodología con la disciplina necesaria en artes marciales, para alcanzar un cinturón negro (BLACK BELT). Harry, acuñó entonces el nombre de «BLACK BELT» para los expertos en esta metodología. El espaldarazo definitivo a Seis Sigma vino de Jack Welch, entonces presidente de General Electric, quien se convirtió en el mejor pregonero de las maravillas de Seis Sigma, y desde ese momento Seis Sigma empezó a mimetizarse por casi todas las grandes corporaciones norteamericanas: Sony Corp., General Electric, Allied Signal, Bombardier Aerospace, Texas Instruments, Kodak, Polaroid, Lockheed Martin Corp., Whirlpool, Bayer, Johnson & Johnson, Rexam, Dow Chemical, Seagate Technology, Black & Decker, DuPont, Federal Express, Navistary y Siebe Appliance Controlls. En Europa, el Club Europeo SIX SIGMA incluye a ABB, Allied Signal, Ericsson, Philips, Siemens y Whirlpool. En realidad, la SIX SIGMA Academy subcontrata la formación en SIX SIGMA a empresas de consultores. Mikel Harry solo impartía clase a los «top gun» de empresas multinacionales, quienes siempre han sido, en realidad, sus potenciales clientes, ya que los costos de la licencia hacen prohibitivo el programa a las pequeñas y medianas empresas. Mikel Harry hablaba de datos realmente impactantes sobre los resultados de la aplicación de Seis Sigma. Por ejemplo: Mario de la Rosa 4 MOTOROLA Y LOS INICIOS DEL SEIS SIGMA 1) 20% de mejora en el margen de utilidad. 2) 12 – 18% de mejora en la capacidad de producción. 3) 12% de reducción en el número de empleados. 4) 10 – 30% de reducción de necesidades de capital. Una organización necesita un cinturón negro por cada unidad de negocio o por cada 100 empleados Pueden ahorrar significativamente. Pueden abordar unos 5 proyectos. Varia de empresa a empresa. Es una herramienta inspiradora de utilización de mejores prácticas. Mejorando los procesos, conseguiremos un mayor control e identificaremos cuando no se cumplen los estándares de calidad establecidos. Seis Sigma se apoya en el Control Estadístico de Procesos (o SPC, Statistical Process Control por sus siglas en inglés) y los gráficos de control, entre otras herramientas. Un proceso que es igual a 6 sigma, indica que se estarán produciendo sólo 3.4 DPMO (defectos por millón de oportunidades). BELTS EN LEAN SEIS SIGMA O LEAN SIX SIGMA Esta metodología implica un alto compromiso del equipo involucrado, tanto en áreas estratégicas como operativas. Existen tres roles importantes cuyo fin, como hemos visto, es la eliminación de los defectos en los productos finales. Según su responsabilidad y conocimiento, son diferenciados por una cinta de color (Belt), haciendo alusión a los niveles de las artes marciales orientales. En primer lugar, los Black Belt son los que coordinan y dirigen los proyectos de Seis Sigma. Se encargan de la comunicación continua con la alta dirección. Son analíticos con conocimiento avanzado en las herramientas pertinentes y tienen grandes Mario de la Rosa 5 MOTOROLA Y LOS INICIOS DEL SEIS SIGMA habilidades de liderazgo y de resolución de problemas. Acceso a presupuestos, información de diseño, control de calidad, conocimientos de proyectos y metodología. Conocimiento en áreas operativas y directivas de la empresa, con experiencia en realizar mejoras con aplicación de herramientas de calidad. Los profesionales Green Belt cuentan con un conocimiento intermedio y conocen todos los detalles del proceso. Se encargan de comunicar los conocimientos básicos del Seis Sigma a los equipos de trabajo, para asegurar que todo el equipo trabaje según los objetivos y sirvan de ayuda a los Black Belts. Tener conocimiento en áreas operativas de la empresa, con experiencia en realizar mejoras con aplicación de herramientas de calidad, presupuestos y mantenimiento. Buenos líderes de implementación de proyectos de mejora continua. Por último, los Yellow Belt. Son el resto de los trabajadores de la organización que participan en el proyecto y tienen conocimientos básicos de la metodología, de la empresa y modificación en la empresa física y administrativamente. Tests and Trials aplica esta estrategia de éxito en su filosofía de actuación para el cumplimiento de los estándares de calidad que los clientes necesitan, consiguiendo un enfoque proactivo en los procesos y reduciendo al mínimo los desperdicios. Una de las fases finales de Six Sigma son las lecciones aprendidas. Mario de la Rosa 6 MOTOROLA Y LOS INICIOS DEL SEIS SIGMA Diez pasos de Motorola para la mejora de procesos, se sugiere una serie de pasos para mejorar el desempeño de los procesos usando la metodología Seis Sigma: 1. Priorizar oportunidades de mejora: Conocer y especificar los problemas haciendo las siguientes preguntas: cómo, cuándo, donde, por qué y quién. Indicar cuál es el impacto al cliente, confiabilidad, calidad del producto, costos de calidad. 2. Seleccionar el equipo de trabajo adecuado: Seleccionar un pequeño grupo de gente que conozca el producto / proceso, con la experiencia, disciplina y conocimiento en el área. Establecer el rol de cada miembro, Seleccionar un Champion que será el encargado de proporcionar los recursos, conducir y asesorar al grupo. 3. Describir el proceso totalmente: Mediante el uso de diagramas de flujo mostrar las variaciones del proceso. Incluyendo a la gente, los métodos, herramientas, instrumentos de medición y equipos. 4. Análisis del desempeño de los sistemas de medición: Evaluar: Exactitud, Repetibilidad y Reproducibilidad, Linealidad y Estabilidad del instrumento o indicador usado, para asegurar que la capacidad del mismo sea la adecuada, clasificar en 1) características críticas. 2) características no críticas. 5. Identificar y describir los procesos y productos potencialmente críticos: Enumerar todos los procesos críticos. 6. Aislar y verificar los procesos críticos: Reducir la lista enfocándonos en los pocos vitales, identificar las relaciones de entrada y salida que provocan problemas específicos. Verificar las causas potenciales de variación en los procesos, usando diseño de experimentos, diagramas de dispersión, y diagramas multivariados. 7. Estudio del desempeño del proceso y medición de la capacidad: Identificar y definir las limitaciones de los procesos. Asegurar que los procesos sean capaces de alcanzar su máximo potencial. Determinar las especificaciones “reales”. Se considera que un proceso es capaz cuando, si el proceso es capaz se Mario de la Rosa 7 MOTOROLA Y LOS INICIOS DEL SEIS SIGMA continúa con el paso, de lo contrario se requiere tomar acciones de rediseño del proceso o del producto. 8. Implementación de condiciones de operación y control óptimas: Llevar a cabo un plan permanente de acciones correctivas para prevenir causas especiales de variación. Es necesario tener un proceso estable y predecible, por lo cual se deberá tener continuamente controles de proceso. 9. Monitoreo de procesos a través de la mejora continua: Los sistemas, métodos, procedimientos deberán de ser modificados cuando sea necesario para evitar las causas especiales de variación. También será necesario identificar las acciones futuras requeridas para mejorar el proceso. 10. Reducir causas comunes de variación para alcanzar Seis Sigma: Se deben reconocer las limitantes del proceso. 11. Controlar los procesos futuros Mario de la Rosa 8