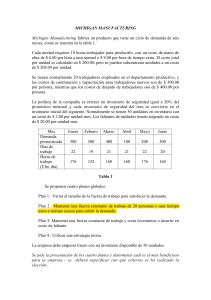

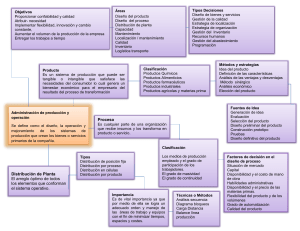

UNIDAD I PLANEACIÓN AGREGADA DE LA PRODUCCIÓN 1 1.1. IMPORTANCIA DE LA PLANEACIÓN DE LA PRODUCCIÓN. La planeación agregada (que también podría llamarse macroplaneación de la producción, programación agregada o planeación total), es el problema de decidir cuántos empleados debe ocupar una empresa, y para una compañía manufacturera, la cantidad y mezcla de productos que debe producir. Pero, no se limita a las compañías manufactureras, las organizaciones de servicios también deben determinar sus necesidades de personal. La planeación agregada hace referencia a la determinación de la cantidad y de la programación de producción para un futuro a mediano plazo, generalmente entre 3 y 18 meses. Los gerentes de operaciones tratan de determinar la mejor manera de satisfacer la demanda prevista ajustando los ritmos de producción, las necesidades de mano de obra, los niveles de inventario, la cantidad de horas extras, las tasas de subcontratación y otras variables controlables. La planeación agregada implica objetivos encontrados. Un objetivo es reaccionar con rapidez a cambios anticipados en la demanda, para lo que se requeriría hacer cambios frecuentes, y potencialmente grandes, en el tamaño de la fuerza de trabajo. A esta estrategia se le ha llamado estrategia de persecución o de caza. Puede ser rentable, pero también podría ser una mala estrategia empresarial a largo plazo. Los trabajadores que son despedidos pueden no estar disponibles cuando la empresa los requiera. Por esta razón, ésta puede adoptar el objetivo de retener una fuerza estable de trabajo (estrategia nivelada). Sin embargo, así se incurre con frecuencia en grandes acumulaciones de inventario durante periodos de baja demanda. Las empresas de servicios pueden adquirir grandes deudas para cumplir con las nóminas en los periodos bajos. Un tercer objetivo es desarrollar un plan de producción para la empresa que maximice la ganancia en el horizonte de planeación sujeto a restricciones de capacidad. Cuando el objetivo principal es la maximización de la ganancia, los costos explícitos de efectuar los cambios deben ser factores en el proceso de decisión. 2 En resumen, el objetivo de la planeación agregada es minimizar los costos durante el periodo que se planifica. Sin embargo, otros objetivos pueden ser más importantes que un costo reducido. Las estrategias implementadas deben controlar los niveles de contratación, rebajar los niveles de inventario o conseguir un alto nivel de servicio, al evitar faltantes en la entrega. Para los fabricantes, la planeación agregada es el nexo de unión entre la planificación de la producción (planeación táctica) y los objetivos estratégicos de la empresa (planeación estratégica). En las empresas de servicios, la planeación agregada relaciona los objetivos estratégicos con la programación de la mano de obra. La planeación agregada forma un eslabón importante entre la planeación de instalaciones por una parte y la programación por la otra. La planeación de instalaciones determina la capacidad física que no podrá excederse mediante la planeación acumulada. Es decir, la planeación de instalaciones se extiende más hacia el futuro que la planeación acumulada y limita las decisiones que se toman en la planeación agregada. La programación, por otra parte, es a corto plazo (mes, semana o días) y está limitada por las decisiones tomadas de acuerdo con la planeación agregada. Mientras que la planeación agregada tiene que ver con la adquisición de recursos, la programación se relaciona con la asignación de los recursos disponibles a tareas y pedidos específicos. Es decir, debe hacerse una distinción básica entre la adquisición de recursos a través de la planeación agregada y su posterior asignación a través de la programación. La planeación agregada se relaciona mucho con otras decisiones de la empresa que involucran, por ejemplo: los presupuestos, el personal y la mercadotecnia. La relación con los presupuestos es particularmente intensa. La mayoría de los prepuestos se basan en suposiciones sobre el nivel de producción acumulado, niveles de personal, niveles de inventario, niveles de compra, etc. Un plan agregado debe ser, 3 entonces, la base para el desarrollo inicial del presupuesto y para revisiones del mismo según las condiciones. La planeación del personal, también se ve afectada por la planeación agregada puesto que los resultados de esta última incluyen contratación, despido y decisiones sobre tiempo extra. En las industrias de servicio, en donde el inventario no es un factor, la planeación agregada es prácticamente un sinónimo de los presupuestos y la planeación del personal. Mercadotecnia debe relacionarse siempre con la planeación agregada puesto que la oferta futura de producción y, por lo tanto, el servicio al cliente se determinan mediante ésta. También, se requiere la cooperación entre mercadotecnia y operaciones cuando se utilizan variables tanto de oferta como de demanda para determinar el mejor enfoque de la empresa hacia la planeación agregada. La planeación agregada debe considerarse como una actividad que es responsabilidad primordial de la función de operaciones, pero que se requiere de la coordinación y cooperación de todos los departamentos de la empresa. Específicamente los departamentos de: Recursos Humanos, Mercadotecnia, Finanzas, Contabilidad, Compras, Calidad, Mantenimiento, Almacén. Como ejemplo, los resultados serán útiles para el gerente operativo en el momento de determinar un presupuesto de operaciones. Los niveles de la fuerza laboral se traducirán al presupuesto laboral y los niveles de inventario podrán utilizarse con el fin de determinar los requisitos de espacio para el almacenamiento. PROCESO DEL PLAN AGREGADO DE OPERACIONES. El proceso de planeación agregada se basa en la existencia de una unidad agregada de producción o de una unidad lógica común para medir la producción: litros de pintura en una fábrica de pinturas, número de vestidos en una fábrica de ropa, cajas de cerveza en una cervecería, número de automóviles en una ensambladora de 4 vehículos. Cuando la clase de artículos producidos es parecida, una unidad agregada de producción, puede corresponder a un artículo “promedio”, pero si se producen muchas clases distintas de artículos, sería más adecuado considerar unidades agregadas en términos de peso (toneladas), volumen (litros), cantidad necesaria de trabajo (H-H) o valor monetario ($). No siempre es obvio cuál esquema de planeación agregada debe ser el adecuado. Eso depende del contexto del problema en particular de planeación y del nivel de agregamiento requerido. Obsérvese que el plan de producción agregada, no desglosa producto a producto. De esta manera, un plan agregado para General Motors (GM) indicaría a la empresa fabricante de vehículos, cuántos automóviles debería producir, pero no cuántos deberían ser de dos puertas y cuántos de cuatro puertas, o rojos o blancos. Indicaría a HYLSA (acero y laminados), cuántas toneladas de acero debe producir, pero no establece ninguna diferencia entre los distintos tipos de acero. En el sector servicios consideremos a PCI, una empresa que imparte cursos de informática. La empresa imparte cursos sobre utilización de hojas de cálculo, gráficas, bases de datos, procesadores de texto e Internet y emplea varios instructores para hacer frente a la demanda de empresas y de particulares. De nuevo la planificación agregada tomará decisiones sobre la capacidad a mediano plazo en el número de cursos totales a impartir, sin entrar en detalles sobre cursos o instructores específicos. Por tanto uno de los primeros pasos, en el proceso de planeación agregada es definir la unidad de agregamiento, recomendándose se considere la siguiente jerarquía: 1. Artículos. Son los productos finales que se entregarán al consumidor. Con frecuencia a un artículo se le llama unidad de almacenamiento, UA o SKU (del inglés, stockkeeping unit), y representa el nivel de detalle más fino en la estructura del producto Se puede utilizar cuando el producto es único o existen pocos productos finales. 5 2. Familias. Se definen como un grupo de artículos que comparten un costo o tiempo común de preparación de manufactura. 3. Tipos. Grupos de familias cuyas cantidades de producción se determinan con un solo plan agregado de producción. Por ejemplo: en una empresa de electrodómesticos, los artículos corresponderían a los modelos individuales de lavadora. Una familia podrían ser todas las lavadoras, y un tipo podrían ser electrodomésticos grandes. Este esquema de agregamiento no necesariamente funcionará en todos los casos. Por lo general, el modelo de agregamiento debe ser consistente con la estructura organizacional de la empresa y con su línea de productos. Habiendo definido ya la unidad agregada de producción o unidad de producción agregada adecuada para el nivel de la empresa para el que hay que determinar un plan agregado, suponemos que existe un pronóstico de la demanda para un horizonte especificado de planeación, expresado en función de unidades de producción agregada. Se debe conocer la demanda para los siguientes periodos de planeación, que pueden estar en el rango de 3 a 18 meses, aunque generalmente se consideran planes agregados de 6 meses. En la mayoría de las aplicaciones, un periodo de planeación es un mes, aunque se pueden desarrollar planeas agregados para otros intervalos de tiempo, como semanas, trimestres o semestres. Una propiedad importante de la planeación agregada es que las demandas se consideran como constantes conocidas (esto es, se supone que el error del pronóstico es cero). Como se ha dicho, el objetivo de la planeación agregada es determinar las cantidades de producción agregada y los niveles requeridos de recursos para lograr esas metas de producción. En la práctica esto se traduce en determinar la cantidad de trabajadores que deben emplearse y la cantidad de unidades agregadas que se deben producir en cada uno de los periodos de planeación. El objetivo de planeación agregada es equilibrar las ventajas de producir para cumplir con la demanda tan 6 exactamente como sea posible y los problemas causados por el cambio de niveles de producción y/o de la fuerza de trabajo. Los principales asuntos relacionados con el problema de planeación agregada incluyen: 1. Suavizamiento. Este se refiere a los costos que resultan de cambiar los niveles de fuerza de trabajo de un periodo al siguiente. Dos de los componentes clave de este factor son el resultado de contratar y despedir trabajadores. 2. Problemas de cuello de botella. Se usa el término cuello de botella para indicar la incapacidad del sistema para responder a cambios repentinos en la demanda, como resultado de restricciones de capacidad. Por ejemplo, se puede producir un cuello de botella cuando el pronóstico de la demanda en un mes es extremadamente alto y la planta no tiene capacidad suficiente para cumplirla. Una descompostura de un equipo vital también podría originar un cuello de botella. 3. Horizonte de planeación. La cantidad de periodos para los que se debe pronosticar la demanda, y por consiguiente la cantidad de periodos para la que se van a determinar los niveles de fuerza de trabajo y niveles de inventarios, se debe especificar por adelantado. La elección del horizonte de planeación, puede ser importante para determinar la utilidad del plan agregado. Si es demasiado pequeño, los niveles reales de producción podrían no ser adecuados para cumplir con la demanda más allá del horizonte. Si es demasiado grande, es probable que los pronósticos en el futuro lejano sean imprecisos. Si las demandas futuras reales son muy diferentes de los pronósticos, las decisiones sugeridas por el plan agregado podrían ser incorrectas. Otro punto donde interviene el horizonte de planeación es el efecto de fin del horizonte. Por ejemplo, el plan agregado podría recomendar que se redujera a cero el nivel de inventario al final del horizonte, para minimizar los costos de mantenerlo. Esta podría ser mala estrategia, en especial si la demanda aumenta en ese momento. (Sin embargo, se puede evitar este problema en particular agregando una restricción que especifique niveles mínimos de inventario). 7 4. Tratamiento de la demanda. Como ya se mencionó, la metodología de la planeación agregada requiere el supuesto de que la demanda se conoce con certidumbre. Esto es, a la vez, un punto débil y un punto fuerte de ese método. Es una debilidad porque no tiene en cuenta la posibilidad (y de hecho la probabilidad) de los errores de pronóstico. Es virtualmente una certidumbre que los pronósticos de la demanda sean incorrectos. La planeación agregada no proporciona algún colchón contra errores imprevistos en los pronósticos. Sin embargo, la mayoría de los modelos de inventarios que permiten demanda aleatoria requieren que la demanda promedio sea constante al paso del tiempo. La planeación agregada permite que el gerente se concentre en los cambios sistemáticos que generalmente no se asumen en modelos que suponen demanda aleatoria. Al suponer una demanda determinista, los efectos de las fluctuaciones estacionales y los ciclos económicos se pueden incorporar en la función de planeación. Como en el caso de la mayor parte de los problemas de optimización que considera la administración de la producción, el objetivo del análisis es elegir el plan agregado que minimice costos. Es importante identificar y medir aquellos costos específicos que resulten afectados por la decisión de planeación. 1. Costos de tiempo regular. Aquellos que resultan al fabricar una unidad de producto durante horas normales de trabajo. En esta categoría se incluyen el costo real de la plantilla de empleados regulares que trabajan en tiempo normal, los costos directos e indirectos de materiales, así como otros gastos de manufactura. Cuando toda la producción se lleva a cabo en tiempo normal, los costos regulares de la nómina se transforman en “costo sumergido”, porque la cantidad de unidades producidas debe ser igual a la de unidades demandadas durante cualquier horizonte de planeación de longitud suficiente. Es recomendable que, si no hay tiempo extra ni trabajadores ociosos, los costos de la nómina normal no deben incluirse en la evaluación de las distintas estrategias. 2. Costos de suavizamiento. Son aquellos en los que se incurren al cambiar los niveles de producción de un periodo a otro. En el contexto de la planeación agregada, el costo más destacado de suavizamiento es el de cambiar el tamaño 8 de la fuerza de trabajo. Su aumento requiere tiempo y gastos, en anunciar los puestos, entrevistar a los probables empleados y en adiestrar a los recién contratados. Su disminución significa que hay que despedir trabajadores. Así, las indemnizaciones son el costo de disminuir el tamaño de la fuerza de trabajo. Otros costos, un poco más difíciles de medir, son: 1) los costos de una disminución en la moral de los trabajadores y 2) el potencial de disminuir el tamaño de la oferta de trabajo en el futuro, resultado de que los trabajadores despedidos se coloquen en otras empresas o industrias. La mayoría de los modelos que se considerarán suponen que los costos de aumentar y disminuir el tamaño de la fuerza de trabajo son funciones lineales de la cantidad de empleados que se contratan o despiden. Esto es, hay una cantidad monetaria constante que se asume por cada empleado que se contrata o despide. Es probable que el supuesto de linealidad sea razonable hasta cierto punto. A medida que escasea la oferta de trabajo, pueden requerirse costos adicionales para contratar más trabajadores y los costos de despedir trabajadores pueden subir mucho si la cantidad de los despidos es muy grande. 3. Costos de mantener el inventario. Costos en los que se incurren al tener capital invertido en los inventarios. Si la empresa puede disminuir su inventario, el dinero ahorrado podría invertirse en otro rubro, con un rendimiento que varía según la industria y la empresa específica. Casi siempre se supone que los costos de mantener el inventario son lineales respecto a la cantidad de unidades que se mantienen en determinado punto en el tiempo. Para fines de la planeación agregada supondremos que el costo de mantener el inventario se expresa en función de pesos por unidad mantenida por periodo de planeación. También supondremos que estos costos se cargan al inventario que permanece a mano al final del periodo de planeación. Este supuesto sólo se hace por comodidad. Podrían cargarse contra el inventario inicial o también contra el inventario promedio. 4. Costos de faltantes. Los costos de mantener el inventario se cargan contra el inventario agregado siempre que éste sea positivo. En algunos casos podrá ser necesario incurrir en faltantes, que se representan por un nivel negativo de 9 inventario. Los faltantes se pueden presentar cuando la demanda pronosticada es mayor que la capacidad de la instalación productiva o cuando las demandas son mayores que las previstas. Para fines de planeación agregada, se supone en general que el exceso de demanda se programa y satisface en un periodo futuro. Sin embargo, en un ambiente muy competitivo, es posible que se pierda el exceso de demanda y que el cliente vaya a otro lado. Este caso, que se llama ventas perdidas, es más adecuado en la administración de artículos únicos y es más común en un contexto de menudeo que en uno de manufactura. Como en el caso de los costos para mantener el inventario, los costos por faltantes por lo general se suponen lineales. También se pueden describir con funciones convexas pero las lineales parecen ser las más comunes. 5. Costos de tiempo extra y de subcontratación. Estos se derivan de la fabricación de unidades que no se producen en el tiempo normal. El tiempo extra se refiere a producción con empleados de tiempo regular, pero más allá del horario normal de trabajo y la subcontratación indica la producción de artículos por parte de un proveedor externo. De nuevo, se supone que por lo general esos costos son lineales. Una empresa puede elegir la subcontratación como una alternativa para modificar los niveles de producción y el manejo de inventario, a fin de cubrir las alzas en la demanda. Sin embargo, la subcontratación quizá no sea productiva, ya que el contratante puede cobrar a la empresa un precio mayor al que suele pagar a sus empleados. Es probable que la subcontratación también abras las puertas a la competencia. En muchos casos, también es difícil encontrar un proveedor confiable que entregue a tiempo. Las dificultades en la proyección de las cantidades adecuadas podrían dar como resultado un inventario excesivo o costos de déficit. Hasta el momento hemos analizado diversos costos que se podrían utilizar en un modelo de costos; éstos se cuantifican. Sin embargo, es importante tener en mente que las estructuras de costos cambian con el tiempo. Por tanto, estos modelos 10 (estimados) de costos deben actualizase de manera continua a fin de reflejar los cambios constantes. Figura 1.1. Esquema de las principales actividades de la planeación agregada. En resumen el plan agregado de operaciones se ocupa en establecer los índices de producción por grupo de productos u otras categorías para el mediano plazo (3 a 18 meses). Obsérvese en la figura 1.1., que el plan agregado precede al programa maestro. El propósito principal del plan agregado es especificar la combinación óptima de índice de producción, nivel de mano de obra e inventario a la mano. El índice de producción se refiere al número de unidades terminadas por unidad de tiempo (hora o día). El nivel de mano de obra es el número de trabajadores necesarios para la 11 producción (producción = índice de producción x nivel de mano de obra). El inventario a la mano es el inventario no utilizado que quedó del periodo anterior. Este es el planteamiento formal del problema de la planificación agregada; con el pronóstico (Ft) para cada período t en el horizonte de planificación que abarca T períodos, determinar el nivel de producción Pt, el nivel de inventario It y el nivel de mano de obra W t para los períodos t = 1, 2, …., T que reduzca al mínimo los costos relevantes en el horizonte de planificación. La forma del plan agregado varía en cada empresa. En algunas, se trata de un reporte formal que contiene los objetivos de planificación y las premisas de planificación en los que se basa. En otras, sobre todo las más pequeñas, el propietario puede realizar cálculos sencillos de las necesidades de mano de obra que reflejen una estrategia de contratación general. También varía el proceso del que se deriva el plan en sí. Un enfoque común es derivarlo del plan corporativo anual, como se muestra en la figura 1.1. Un plan corporativo común incluye una sección sobre manufactura que específica cuántas unidades en cada línea de productos es necesario producir durante los próximos 6 o 12 meses para cumplir con el pronóstico de ventas. El responsable del plan toma esta información y determina cómo cubrir mejor estos requerimientos en unidades equivalentes y utiliza esto como base para el plan agregado. Otro enfoque consiste en desarrollar el plan agregado para simular diversos programas maestros de producción y calcular los requerimientos de capacidad correspondientes con el fin de saber si existen la mano de obra y el equipo adecuados en cada centro de trabajo. Si la capacidad es inadecuada, se especifican los requerimientos adicionales de tiempo extra, subcontrataciones, trabajadores adicionales y demás, por cada línea de producto y se combinan en un plan provisional. Después, este plan se modifica con métodos de pruebas o matemáticos para derivar un plan final de menor costo. 12 1.2. ESTRATEGIAS DE LA PLANEACIÓN AGREGADA. La siguiente figura muestra los factores internos y externos que constituyen el entorno de planificación de la producción. En general, el medio externo se encuentra fuera del control directo del responsable del plan, pero en algunas empresas es posible manejar la demanda del producto. Mediante una cooperación estrecha con marketing y operaciones, con las actividades promocionales y la reducción de precios se crea demanda durante periodos de recesión. Por el contrario, cuando la demanda es alta, es posible reducir las actividades promocionales y elevar los precios para maximizar los ingresos obtenidos de los productos o servicios que la empresa tiene la capacidad de proporcionar. Figura 1.2. Requerimientos del sistema de planificación de producción. Los productos complementarios pueden funcionar en el caso de las empresas que enfrentan fluctuaciones cíclicas de demanda. Por ejemplo, los fabricantes de trajes de baño enfrentarán una demanda muy fuerte durante primavera y verano, pero será débil en otoño e invierno. Las demandas en el sistema de producción se uniforman al fabricar un producto complementario con una demanda alta durante otoño e invierno y una demanda baja en primavera y verano. Con los servicios, a menudo los ciclos se 13 miden en horas, más que en meses. Los restaurantes con demanda fuerte durante la comida y la cena, suelen agregar un menú de desayuno para aumentar la demanda en la mañana. Aun así, hay límites en la cantidad de demanda que es posible controlar. En última instancia, el responsable de planificar la producción debe tener en cuenta las proyecciones de ventas y los pedidos que promete la función de marketing, y dejar los factores internos como variables manipulables al elaborar un plan de producción. Un nuevo enfoque para facilitar el manejo de estos factores internos se conoce como respuesta precisa y comprende la medición detallada de los patrones históricos de la demanda combinada con el juicio de los expertos para determinar el momento en que debe iniciar la producción de artículos particulares. El elemento clave del enfoque es identificar con claridad aquellos productos cuya demanda es relativamente predecible de aquellos para los que resulta relativamente impredecible. Los factores internos mismos difieren en cuanto a la capacidad para controlarlos. Por lo general, la capacidad física actual (planta y equipo) es casi fija en el corto plazo; a menudo, los acuerdos con los sindicatos limitan los cambios de mano de obra; no siempre es posible incrementar la capacidad física, y es probable que la alta gerencia limite la cantidad de dinero relacionada con los inventarios. Aun así, siempre hay cierta flexibilidad al manejar estos factores, y los responsables de planificar la producción pueden aplicar una de las estrategias de planificación de la producción que veremos o una combinación de ellas. En esencia, hay tres estrategias de planificación de producción, que comprenden cambios en el tamaño de la mano de obra, horas de trabajo, inventario y acumulación de pedidos. Estas se derivan del análisis de las siguientes preguntas: ¿Se deben utilizar los inventarios para absorber los cambios de la demanda durante el periodo de planificación? ¿Debe la empresa hacer frente a las fluctuaciones variando el tamaño de la plantilla de personal? 14 ¿Debe utilizar empleados a tiempo parcial o potenciar las horas extras y las inactivas para absorber las fluctuaciones? ¿Debe utilizarse la subcontratación cuando hay fluctuaciones de la demanda para mantener una plantilla de personal constante? 1. ESTRATEGIA DE AJUSTE. Igualar el índice de producción con el índice de pedidos contratados y despedir empleados conforme varía el índice de pedidos. El éxito de esta estrategia depende de tener un grupo de candidatos a los que se les pueda capacitar con rapidez y de dónde tomar empleados cuando aumente el volumen de pedidos. Como es obvio, hay impactos emocionales. Cuando la acumulación de pedidos es baja, es probable que los empleados quieran reducir el ritmo de trabajo por el temor a ser despedidos tan pronto como se cubran. 2. ESTRATEGIA DE NIVEL. Mantener una mano de obra estable con un índice de producción constante. La escasez y el superávit se absorben mediante la fluctuación de los niveles de inventario, pedidos acumulados y ventas perdidas. Los empleados se benefician con un horario estable a expensas de niveles de servicio a clientes potencialmente más bajos y un mayor costo de inventario. Otra preocupación es la posibilidad de que los productos inventariados se vuelvan obsoletos. 3. MANO DE OBRA ESTABLE, HORAS DE TRABAJO VARIABLES. Variar la producción ajustando el número de horas trabajadas por medio de horarios laborales flexibles u horas extra. Al variar el número de horas, es posible igualar las cantidades de la producción con los pedidos. Esta estrategia ofrece continuidad a la mano de obra y evita muchos de los costos emocionales y tangibles de la contratación y despidos relacionados con la estrategia de ajuste. Cuando solo se utiliza una de estas variables para absorber las fluctuaciones de la demanda, se conoce como estrategia pura; dos o más estrategias combinadas 15 constituyen una estrategia mixta. Como se puede imaginar, las estrategias mixtas son más frecuentes en la industria. Además de estas estrategias, los administradores de operaciones también pueden subcontratar parte de la producción. Esta estrategia es similar a la de ajuste, pero las contrataciones y despidos se cambian por la decisión de subcontratar o no. Cierto nivel de subcontratación es necesario para ajustarse a las fluctuaciones en la demanda. Sin embargo, a menos que la relación con el proveedor sea muy fuerte, un fabricante pierde cierto control sobre la programación y la calidad. 1.3. MÉTODOS DE LA PLANEACIÓN AGREGADA. Existen varios métodos para resolver los problemas de planeación agregada, incluyendo tanto los métodos cualitativos como los cuantitativos. Los métodos cualitativos comprenden el consenso entre los grupos y las razones de inventario. Los métodos cuantitativos consisten en reglas heurísticas, soluciones matemáticas explícitas, simulación y otros procedimientos avanzados de búsqueda. 1.3.1. MÉTODOS HEURÍSTICOS. Los métodos heurísticos son métodos cuantitativos, que consisten en la búsqueda de la mejor alternativa a través de poner a prueba decisiones alternativas sobre varias estrategias o combinación de ellas. Tienen como ventajas que son fáciles de realizar y que permiten incluir con facilidad modificaciones y variaciones para las funciones de costo. Tienen la gran desventaja que los resultados obtenidos no son óptimos, pero finalmente pueden servir para tomar las decisiones sobre la planeación agregada. Por lo general, en los métodos heurísticos, las empresas elaboran la planeación agregada utilizando gráficas y tablas prácticas sencillas. Una estrategia práctica 16 comprende el análisis de diversas opciones de planes de producción, así como la elección de la mejor. Para facilitar el proceso de decisión se elaboran hojas de cálculo electrónicas, que en ocasiones pueden ser complejas. A menudo también en estas hojas de cálculo se incorporan enfoques complicados (de optimización) que comprenden programación lineal y simulación. ESTRATEGIA DE AJUSTE. La estrategia de ajuste, también llamada estrategia de persecución o de alcance o simplemente y más conocido como plan de inventario cero, intenta conseguir los niveles de producción que igualen la predicción de la demanda. Esta estrategia se puede llevar a cabo de varios modos. Por ejemplo; se puede variar la cantidad de mano de obra contratando o despidiendo trabajadores en cada periodo, o bien podría variar la producción mediante horas extras, aprovechando las horas de inactividad, contratando empleados a tiempo parcial o subcontratando la producción a otras empresas. Muchas organizaciones de servicios favorecen esta estrategia, ya que es difícil o imposible adoptar cualquier acción sobre el inventario. Entre los diferentes sectores que trabajan con la estrategia de persecución están los de educación, servicios hospitalarios y construcción. Dos de los componentes clave en este tipo de estrategia es el costo de contratar y el costo de despedir trabajadores. Despedir a los trabajadores podría tener consecuencias y costos de gran alcance, que podrían ser difíciles de evaluar. Las empresas que contratan y despiden con frecuencia desarrollan una mala imagen ante el público. Esto podría afectar las ventas con facilidad y desanimar a los empleados potenciales a unirse a la compañía. Además los trabajadores que son despedidos podrían no esperar simplemente rondando para conseguir una ocupación nuevamente. Despedir a los trabajadores puede tener un efecto negativo sobre el tamaño futuro de la fuerza laboral, si esos trabajadores obtienen empleo en otras empresas. Por último, la mayoría de las empresas simplemente no tienen libertad para 17 contratar y despedir a voluntad. Los contratos de trabajo restringen la libertad de la administración para alterar los niveles de fuerza de trabajo. Los costos relacionados con esta estrategia son: a) Costo de tiempo regular (o costo de mano de obra). b) Costo de faltante c) Costo de contratar o de despedir d) Costo de mantener (solo en el caso de que exista una política de inventario de seguridad). e) Costo de tiempo extra. f) Costo de subcontratar. Metodología de la estrategia de persecución: 1. Se obtiene la cantidad mínima de trabajadores requeridos para cada periodo, dividiendo la demanda neta pronosticada (se considera el inventario inicial) entre la cantidad de unidades producida por trabajador. El valor obtenido se redondea hacia arriba, hasta el entero siguiente. 2. Determinar el número de trabajadores a contratar o despedir por periodo. Si la cantidad mínima de trabajadores requeridos cada periodo (resultado anterior) es mayor que la disponibles o existentes entonces se contrata la diferencia en caso contrario se despide esa misma diferencia. 3. La cantidad de unidades producidas en cada periodo se iguala a la demanda neta. Puede existir una diferencia entre esta cantidad y el resultado de multiplicar en número de trabajadores por la cantidad promedio producida por cada trabajador, pero se desprecia para tener inventario cero. 4. En esta estrategia el inventario o faltante es cero para todos los periodos. Puede haber algún tipo de modificación si es que como política de la empresa desea mantener un nivel de inventario de seguridad (en este caso esta cantidad se considerará como cero, aunque si genera un costo de mantener el inventario). 5. Se calculan los costos relacionados al plan de agregado de producción. Todos los costos tiene una relación directa o lineal respecto a la variable que lo genera. Por 18 ejemplo: el costo de mano de obra o de tiempo regular se obtiene después de multiplicar la cantidad mínima de trabajadores necesarios por la tasa salarial de cada uno en el periodo. 6. Finalmente se suman todos los costos para obtener el costo total por periodo y un costo total del plan agregado. Ejemplo 1.1. En la empresa “Torque” fabricante de tornillos, decidieron que como todos los tornillos son similares, utilizar la unidad de agregación “tornillo”. Los pronósticos de la demanda agregada se dan en la siguiente tabla. Ene. Feb. Mar. Abr. May. Jun. Total Demanda (cajas) 2960 3320 3970 3540 3180 2900 19 870 No. de días laborables 18 20 23 21 22 22 126 Tabla 1.1. Pronóstico de la demanda de la empresa Torque En promedio un trabajador puede hacer 4 tortillos por día. Los costos relevantes para elaborar un plan de producción, se refiere a un costo de mantener el inventario de fin de mes de $5 por engrane por mes y en caso de faltante el costo es de $15. Se puede contratar trabajadores a un costo de $450 por cada uno. Los trabajadores actuales se pueden despedir a un costo de $600 por cada trabajador. Los salarios y beneficios para un trabajador son de $15 por hora, a todos se les pagan 8 horas al día. Ahora se tienen 35 trabajadores y un inventario inicial de 200 unidades. Determinar el plan de inventario cero o de ajuste para la empresa. Solución: Paso 1. La cantidad de unidades producidas en cada periodo debe ser igual a la demanda neta. 𝑈𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑎 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑟 (𝑒𝑛𝑒𝑟𝑜) = 2,960 − 200 = 2,760 𝑢𝑛𝑖𝑑𝑎𝑑𝑒𝑠 Solo para el primer mes se considera el inventario inicial disponible 𝑈𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑎 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑟 (𝑓𝑒𝑏𝑟𝑒𝑟𝑜) = 3,320 𝑢𝑛𝑖𝑑𝑎𝑑𝑒𝑠 Paso 2. Calcular la cantidad de trabajadores necesarios mínimos para cada periodo. 19 𝑇𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑛𝑒𝑐𝑒𝑠𝑎𝑟𝑖𝑜𝑠 = 𝑈𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑎 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑟 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑑𝑒𝑙 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟 𝑎𝑙 𝑚𝑒𝑠 Observación, en caso de existir inventario inicial, únicamente se aplicará para el primer periodo. 2760 = 38.33 ≈ 39 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 72 3320 𝑇𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑛𝑒𝑐𝑒𝑠𝑎𝑟𝑖𝑜𝑠 (𝑓𝑒𝑏𝑟𝑒𝑟𝑜) = = 41.5 ≈ 42 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 80 𝑇𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑛𝑒𝑐𝑒𝑠𝑎𝑟𝑖𝑜𝑠 (𝑒𝑛𝑒𝑟𝑜) = Paso 3. Determinar el número de trabajadores a contratar o despedir para cada periodo. Ejemplo, 𝐶𝑜𝑚𝑜 39(𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑛𝑒𝑐𝑒𝑠𝑎𝑟𝑖𝑜𝑠) > 35 (𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑖𝑛𝑖𝑐𝑖𝑎𝑙𝑒𝑠) , entonces es necesario contratar a 4 trabajadores a principios de enero, para completar la plantilla. Esto debe revisarse por cada periodo. Paso 4. Cálculo del inventario o faltante. En esta estrategia el inventario o faltante es cero para todos los periodos Paso 5. Se calculan los costos relacionados al plan de agregado de producción. Todos los costos tienen una relación directa o lineal respecto a la variable que lo genera. Por ejemplo los costos para enero: 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑚𝑎𝑛𝑜 𝑑𝑒 𝑜𝑏𝑟𝑎 = (15)(8)(18)(39) = $ 84,240 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑐𝑜𝑛𝑡𝑟𝑎𝑡𝑎𝑟 = (450)(4) = $ 1,800 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑑𝑒𝑠𝑝𝑒𝑑𝑖𝑟 = (600)(0) = 0 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑚𝑎𝑛𝑡𝑒𝑛𝑒𝑟 𝑒𝑙 𝑖𝑛𝑣𝑒𝑛𝑡𝑎𝑟𝑖𝑜 = (5)(0) = 0 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑓𝑎𝑙𝑡𝑎𝑛𝑡𝑒 = (15)(0) = 0 Paso 6. Finalmente se suman todos los costos para obtener el costo total por periodo y un costo total del plan agregado. 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑒𝑛𝑒𝑟𝑜 = $ 84,240 + $ 1,800 = $ 86,0040 20 𝐶𝑜𝑠𝑡𝑜 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒𝑙 𝑝𝑙𝑎𝑛 = 86,040 + 102,150 + 122,340 + 108,960 + 101,280 + 89,520 = $ 610,290 PLAN DE INVENTARIO CERO Enero Febrero Marzo Demanda 2,960 3,320 3,970 Número de días laborables 18 20 23 Capacidad por trabajador al mes 72 80 92 Número de trabajadores necesarios 39 42 44 Número de trabajadores disponibles 35 39 42 Número de trabajadores a contratar 4 3 2 Número de trabajadores a despedir 0 0 0 Unidades a producir 2,760 3,320 3,970 Inventario 0 0 0 Faltantes 0 0 0 Abril 3,540 21 84 43 44 0 1 3,540 0 0 Mayo 3,180 22 88 37 43 0 6 3,180 0 0 Junio 2,900 22 88 33 37 0 4 2,900 0 0 Total 19,870 126 504 238 Costo Costo Costo Costo Costo de de de de de la mano de obra contratación despido mantener el inventario faltante Costo Total 9 11 19,670 0 0 84,240 1,800 0 0 0 100,800 1,350 0 0 0 121,440 900 0 0 0 108,360 0 600 0 0 97,680 0 3,600 0 0 87,120 0 2,400 0 0 599,640 4,050 6,600 0 0 86,040 102,150 122,340 108,960 101,280 89,520 610,290 Tabla 1.2. Plan de inventario cero para la empresa Torque ESTRATEGIA NIVELADA. Estrategia nivelada, estrategia de equilibrio, estrategia de fuerza de trabajo constante, entre otros nombres que recibe, consiste en un plan agregado en el cual la producción diaria es uniforme periodo a periodo. El objetivo es eliminar por completo la necesidad de contratar y despedir personal durante el horizonte de planeación. En este tipo de estrategia las empresas mantienen los niveles de producción uniformes y pueden: (1) permitir que el inventario de productos terminados crezca o disminuya para amortiguar la diferencia entre demanda y producción, o (2) encontrar un trabajo alternativo para los empleados. Su filosofía es que una plantilla constante genera productos de mejor calidad, con menores pérdidas y un nivel de ausentismo más bajo, siendo mayor el número de empleados que se comprometen con los 21 objetivos de la empresa. Aumenta la moral de los trabajadores en su conjunto. Otros ahorros ocultos pueden provenir del hecho de que los empleados tienen más experiencia. De este modo, es más fácil la planificación y la supervisión, y las interrupciones y puestas en marcha son menos drásticas. La programación equilibrada funciona bien cuando la demanda es relativamente estable. Se pueden presentar dos situaciones específicas: (1) exceso de inventario en algunos periodos de baja demanda o (2) faltante de producto terminado para entregar al cliente. En el primer caso, si no se desea el exceso de inventario se puede optar por buscar otras actividades al personal durante los periodos de baja demanda. En el segundo caso, se puede garantizar que no se presenten faltantes de inventario en cualquier periodo calculando la fuerza mínima de trabajo requerida para cada mes en el horizonte de planeación. Los costos relacionados con esta estrategia son: a) Costo de tiempo regular (o costo de mano de obra). b) Costo de mantener el inventario. c) Costo de faltante d) Costo de contratar o despedir (solo durante un periodo, y sirve para nivelar la fuerza de trabajo a la requerida necesaria para cubrir la demanda). e) Costo de tiempo extra. f) Costo de subcontratar. Metodología de la estrategia nivelada: 1. Calcular la cantidad de trabajadores que se requerirán durante el horizonte de planeación, dividiendo la demanda total neta pronosticada (se considera el inventario inicial) entre la cantidad de unidades producidas por trabajador en todo el horizonte de planeación. El valor obtenido se redondea hacia arriba, hasta el entero siguiente. 2. Determinar el número de trabajadores a contratar o despedir para el periodo 1. Si la cantidad mínima de trabajadores requeridos (resultado anterior) es mayor que 22 la disponibles o existentes entonces se contrata la diferencia en caso contrario se despide esa misma diferencia. 3. Calcular la cantidad producida en cada periodo, multiplicando la cantidad de unidades producidas por trabajador cada periodo, por la cantidad de trabajadores. El valor obtenido se redondea hacia arriba, hasta el entero siguiente. 4. Calcular el inventario o el faltante para cada periodo. Se obtiene restando la demanda neta del número de unidades a producir en cada periodo. Si la cantidad resultante es positiva se tendrá inventario, en caso de ser negativa se consideran como faltantes. 5. Se calculan los costos relacionados al plan de agregado de producción. Todos los costos tienen una relación directa o lineal respecto a la variable que lo genera. Por ejemplo: el costo de mantener el inventario se obtiene de multiplicar la cantidad de inventario por el costo de mantener cada unidad durante el periodo. 6. Finalmente se suman todos los costos para obtener el costo total por periodo y un costo total del plan agregado. Ejemplo 1.2. (Mismos datos del ejemplo 1.1.) En la empresa “Torque” fabricante de tornillos, decidieron que como todos los tornillos son similares, utilizar la unidad de agregación “tornillo”. Los pronósticos de la demanda agregada se dan en la siguiente tabla. Ene. Feb. Mar. Abr. May. Jun. Total Demanda (cajas) 2960 3320 3970 3540 3180 2900 19 870 No. de días laborables 18 20 23 21 22 22 126 En promedio un trabajador puede hacer 4 tornillos por día. Los costos relevantes para elaborar un plan de producción, se refiere a un costo de mantener el inventario de fin de mes de $5 por engrane por mes y en caso de faltante el costo es de $15. Se puede contratar trabajadores a un costo de $450 por cada uno. Los trabajadores actuales se pueden despedir a un costo de $600 por cada trabajador. Los salarios y beneficios para un trabajador son de $15 por hora, a todos se les pagan 8 horas al día. Ahora se tienen 35 trabajadores y un inventario inicial de 200 unidades. Determinar un plan de fuerza de trabajo nivelada, permitiendo faltantes. 23 Solución: Paso 1. Calcular el número de trabajadores necesarios para todo el horizonte de planeación, de la siguiente manera: 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 = 𝑑𝑒𝑚𝑎𝑛𝑑𝑎 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒𝑙 ℎ𝑜𝑟𝑖𝑧𝑜𝑛𝑡𝑒 − 𝑖𝑛𝑣𝑒𝑛𝑡𝑎𝑟𝑖𝑜 𝑖𝑛𝑖𝑐𝑖𝑎𝑙 𝑐𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑑𝑒𝑙 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟 𝑒𝑛 𝑒𝑙 ℎ𝑜𝑟𝑖𝑧𝑜𝑛𝑡𝑒 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 = 19,870 − 200 = 39.02 ≈ 40 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 4 𝑥 126 Paso 2. Determinar el número de trabajadores a contratar o despedir para el periodo 1, únicamente. 𝐶𝑜𝑚𝑜 40(𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑛𝑒𝑐𝑒𝑠𝑎𝑟𝑖𝑜𝑠) > 35 (𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑖𝑛𝑖𝑐𝑖𝑎𝑙𝑒𝑠) , entonces es necesario contratar a 5 trabajadores para mantener la plantilla nivelada durante todo el horizonte de planeación en 40 trabajadores. Paso 3. Calcular la cantidad producida en cada periodo. 𝑈𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑎 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑟 = 𝑐𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑑𝑒𝑙 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟 𝑋 𝑛ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑈𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑎 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑟 = 72 𝑥 40 = 2,880 𝑢𝑛𝑖𝑑𝑎𝑑𝑒𝑠 Paso 4. Calcular el inventario o faltante para cada periodo. 𝐼𝑛𝑣𝑒𝑛𝑡𝑎𝑟𝑖𝑜 𝑓𝑖𝑛𝑎𝑙 = 𝑢𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑑𝑎𝑠 + 𝑖𝑛𝑣𝑒𝑛𝑡𝑎𝑟𝑖𝑜 𝑖𝑛𝑖𝑐𝑖𝑎𝑙 − 𝑑𝑒𝑚𝑎𝑛𝑑𝑎, Si el resultado es positivo se considera como inventario en mano, por el contrario si es negativo será un faltante o pedido no entregado. 𝐼𝑛𝑣𝑒𝑛𝑡𝑎𝑟𝑖𝑜 𝑓𝑖𝑛𝑎𝑙 𝑒𝑛𝑒𝑟𝑜 = 2,880 + 200 − 2960 = 120 𝑢𝑛𝑖𝑑𝑎𝑑𝑒𝑠 Paso 5. Se calculan los costos relacionados al plan de agregado de producción. Todos los costos tienen una relación directa o lineal respecto a la variable que lo genera. Por ejemplo los costos de enero: 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑚𝑎𝑛𝑜 𝑑𝑒 𝑜𝑏𝑟𝑎 = (15)(8)(18)(40) = $ 86,400 24 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑐𝑜𝑛𝑡𝑟𝑎𝑡𝑎𝑟 = (450)(5) = $ 2,250 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑑𝑒𝑠𝑝𝑒𝑑𝑖𝑟 = (600)(0) = 0 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑚𝑎𝑛𝑡𝑒𝑛𝑒𝑟 𝑒𝑙 𝑖𝑛𝑣𝑒𝑛𝑡𝑎𝑟𝑖𝑜 = (5)(120) = $ 600 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑓𝑎𝑙𝑡𝑎𝑛𝑡𝑒 = (15)(0) = 0 Paso 6. Finalmente se suman todos los costos para obtener el costo total por periodo y un costo total del plan agregado. 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑒𝑛𝑒𝑟𝑜 = $ 86,400 + $ 2,250 + $ 600 = $ 89,250 𝐶𝑜𝑠𝑡𝑜 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒𝑙 𝑝𝑙𝑎𝑛 = 89,250 + 96,000 + 114,750 + 107,850 + 107,550 + 108,050 = $ 623,450 PLAN DE FUERZA NIVELADA PERMITIENDO FALTANTES Enero Febrero Marzo Abril Mayo Demanda 2,960 3,320 3,970 3,540 3,180 Número de días laborables 18 20 23 21 22 Capacidad por trabajador al mes 72 80 92 84 88 Número de trabajadores necesarios 40 40 40 40 40 Número de trabajadores disponibles 35 40 40 40 40 Número de trabajadores a contratar 5 0 0 0 0 Número de trabajadores a despedir 0 0 0 0 0 Unidades a producir 2,880 3,200 3,680 3,360 3,520 Inventario 120 0 0 0 0 Faltantes 0 0 290 470 130 Junio 2,900 22 88 40 40 0 0 3,520 490 0 Total 19,870 126 504 240 Costo Costo Costo Costo Costo de de de de de la mano de obra contratación despido mantener el inventario faltante Costo Total 5 0 20,160 610 890 86,400 2,250 0 600 0 96,000 0 0 0 0 110,400 0 0 0 4,350 100,800 0 0 0 7,050 105,600 0 0 0 1,950 105,600 0 0 2,450 0 604,800 2,250 0 3,050 13,350 89,250 96,000 114,750 107,850 107,550 108,050 623,450 Tabla 1.3. Plan de fuerza nivelada permitiendo faltantes para la empresa Torque ESTRATEGIA NIVELADA CON HORAS VARIABLES. Esta estrategia permite aprovechar las ventajas de la estrategia nivelada pero con la condición de evitar los faltantes, a través del uso de alternativas como el producir el déficit en tiempo extra o cubrirlo mediante la subcontratación. 25 Ejemplo 1.3. (Seguimos con los mismos datos del ejemplo 1.1.) En la empresa “Torque” fabricante de tornillos, decidieron que como todos los tornillos son similares, utilizar la unidad de agregación “tornillo”. Los pronósticos de la demanda agregada se dan en la siguiente tabla. Ene. Feb. Mar. Abr. May. Jun. Total Demanda (cajas) 2960 3320 3970 3540 3180 2900 19 870 No. de días laborables 18 20 23 21 22 22 126 En promedio un trabajador puede hacer 4 tornillos por día. Los costos relevantes para elaborar un plan de producción, se refiere a un costo de mantener el inventario de fin de mes de $5 por engrane por mes y en caso de faltante el costo es de $15. Se puede contratar trabajadores a un costo de $450 por cada uno. Los trabajadores actuales se pueden despedir a un costo de $600 por cada trabajador. Los salarios y beneficios para un trabajador son de $15 por hora, a todos se les pagan 8 horas al día. Ahora se tienen 35 trabajadores y un inventario inicial de 200 unidades. En este caso de producir en tiempo extra se pagará al trabajador $20 por cada hora extra. Determinar un plan de fuerza de trabajo nivelada, sin faltantes. Solución. Paso 1. Calcular el número de trabajadores necesarios para todo el horizonte de planeación, de la siguiente manera: 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 = 𝑑𝑒𝑚𝑎𝑛𝑑𝑎 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒𝑙 ℎ𝑜𝑟𝑖𝑧𝑜𝑛𝑡𝑒 − 𝑖𝑛𝑣𝑒𝑛𝑡𝑎𝑟𝑖𝑜 𝑖𝑛𝑖𝑐𝑖𝑎𝑙 𝑐𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑑𝑒𝑙 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟 𝑒𝑛 𝑒𝑙 ℎ𝑜𝑟𝑖𝑧𝑜𝑛𝑡𝑒 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 = 19,870 − 200 = 39.02 ≈ 40 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 4 𝑥 126 Paso 2. Determinar el número de trabajadores a contratar o despedir para el periodo 1, únicamente. 𝐶𝑜𝑚𝑜 40(𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑛𝑒𝑐𝑒𝑠𝑎𝑟𝑖𝑜𝑠) > 35 (𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑖𝑛𝑖𝑐𝑖𝑎𝑙𝑒𝑠) , entonces es necesario contratar a 5 trabajadores para mantener la plantilla nivelada durante todo el horizonte de planeación en 40 trabajadores. 26 Paso 3. Calcular la cantidad producida en cada periodo. 𝑈𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑎 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑟 = 𝑐𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑑𝑒𝑙 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟 𝑋 𝑛ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑈𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑎 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑟 = 72 𝑥 40 = 2,880 𝑢𝑛𝑖𝑑𝑎𝑑𝑒𝑠 Paso 4. Calcular el inventario o faltante para cada periodo. 𝐼𝑛𝑣𝑒𝑛𝑡𝑎𝑟𝑖𝑜 𝑓𝑖𝑛𝑎𝑙 = 𝑢𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑑𝑎𝑠 + 𝑖𝑛𝑣𝑒𝑛𝑡𝑎𝑟𝑖𝑜 𝑖𝑛𝑖𝑐𝑖𝑎𝑙 − 𝑑𝑒𝑚𝑎𝑛𝑑𝑎, Si el resultado es positivo se considera como inventario en mano, por el contrario si es negativo será un faltante o pedido no entregado. 𝐼𝑛𝑣𝑒𝑛𝑡𝑎𝑟𝑖𝑜 𝑓𝑖𝑛𝑎𝑙 𝑒𝑛𝑒𝑟𝑜 = 2,880 + 200 − 2960 = 120 𝑢𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝐼𝑛𝑣𝑒𝑛𝑡𝑎𝑟𝑖𝑜 𝑓𝑖𝑛𝑎𝑙 𝑚𝑎𝑟𝑧𝑜 = 3,680 + 0 − 3970 = −290 𝑢𝑛𝑖𝑑𝑎𝑑𝑒𝑠 NOTA: En el caso de un resultado negativo, sería un faltante en las entregas, por lo que esa cantidad se debe producir en tiempo extra. Aquí, 290 𝑢𝑛𝑖𝑑𝑎𝑑𝑒𝑠 = 290 𝑥 2 ℎ𝑜𝑟𝑎𝑠 = 580 ℎ𝑜𝑟𝑎𝑠. Paso 5. Se calculan los costos relacionados al plan de agregado de producción. Todos los costos tienen una relación directa o lineal respecto a la variable que lo genera. Por ejemplo los costos para marzo serían: 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑚𝑎𝑛𝑜 𝑑𝑒 𝑜𝑏𝑟𝑎 = (15)(8)(23)(40) = $ 110,400 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑐𝑜𝑛𝑡𝑟𝑎𝑡𝑎𝑟 = (450)(0) = 0 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑑𝑒𝑠𝑝𝑒𝑑𝑖𝑟 = (600)(0) = 0 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑚𝑎𝑛𝑡𝑒𝑛𝑒𝑟 𝑒𝑙 𝑖𝑛𝑣𝑒𝑛𝑡𝑎𝑟𝑖𝑜 = (5)(0) = 0 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑓𝑎𝑙𝑡𝑎𝑛𝑡𝑒 = (290)(2)(20) = $ 11,600 Paso 6. Finalmente se suman todos los costos para obtener el costo total por periodo y un costo total del plan agregado. 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 𝑚𝑎𝑟𝑧𝑜 = $ 110,400 + 0 + 0 + 11,600 = $ 122,000 27 𝐶𝑜𝑠𝑡𝑜 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒𝑙 𝑝𝑙𝑎𝑛 = 89,250 + 96,000 + 122,000 + 108,000 + 107,300 + 110,400 = $ 632,950 PLAN DE FUERZA NIVELADA SIN FALTANTES Enero Febrero Marzo Abril Demanda 2,960 3,320 3,970 3,540 Número de días laborables 18 20 23 21 Capacidad por trabajador al mes 72 80 92 84 Número de trabajadores necesarios 40 40 40 40 Número de trabajadores disponibles 35 40 40 40 Número de trabajadores a contratar 5 0 0 0 Número de trabajadores a despedir 0 0 0 0 Unidades a producir 2,880 3,200 3,680 3,360 Inventario 120 0 0 0 Unidades a producir en tiempo extra 0 0 290 180 Mayo 3,180 22 88 40 40 0 0 3,520 340 0 Junio 2,900 22 88 40 40 0 0 3,520 960 0 Total 19,870 126 504 240 Costo Costo Costo Costo Costo de de de de de la mano de obra contratación despido mantener el inventario tiempo extra Costo Total 5 0 20,160 1,420 470 86,400 2,250 0 600 0 96,000 0 0 0 0 110,400 0 0 0 11,600 100,800 0 0 0 7,200 105,600 0 0 1,700 0 105,600 0 0 4,800 0 604,800 2,250 0 7,100 18,800 89,250 96,000 122,000 108,000 107,300 110,400 632,950 Tabla 1.4. Plan de fuerza nivelada sin faltantes para la empresa Torque 1.4. LA PLANEACIÓN AGREGADA EN LOS SERVICIOS. Las técnicas de elaboración de tablas y gráficas también son útiles para la planificación agregada en las aplicaciones de servicios. Muchas organizaciones del sector servicios realizan la planificación agregada exactamente igual que como hemos visto anteriormente, pero con un papel más activo de la gestión de la demanda. En el sector servicio, son válidas las siguientes preguntas a las que el gerente de operaciones debe responder cuando hace un plan agregado: 1. ¿Se deben utilizar los inventarios para absorber los cambios de la demanda durante el periodo de planificación? 28 2. ¿Debe la empresa hacer frente a las fluctuaciones variando el tamaño de la plantilla de personal? 3. ¿Debe utilizar empleados a tiempo parcial o potenciar las horas extras y las inactivas para absorber las fluctuaciones? 4. ¿Debe utilizarse la subcontratación cuando hay fluctuaciones de la demanda para mantener una plantilla de personal constante? 5. ¿Deberían modificarse los precios u otros factores para influir sobre la demanda? Todas las preguntas anteriores son estrategias legítimas de planificación disponibles. Suponen la variación del inventario, de las tasas de producción, de los niveles de trabajo, de la capacidad y de otras variables controlables. A continuación, examinaremos más detalladamente ocho opciones. Las cinco primeras se denominan opciones de capacidad porque no tratan de modificar la demanda, sino que intentan absorber sus fluctuaciones. Las tres últimas son opciones de demanda; mediante ellas, las empresas tratan de influir sobre el modelo de demanda, para suavizar sus cambios durante el periodo de planeación. OPCIONES DE CAPACIDAD Las opciones básicas sobre la capacidad (producción) entre las que una empresa puede elegir son las siguientes: 1. Cambiar los niveles de existencia del inventario. Se puede aumentar el inventario durante los períodos de baja demanda para hacer frente a una demanda alta en períodos futuros. Esta estrategia incrementa los costos asociados con el almacenaje, seguros, mantenimiento, obsolescencia, robos y capital invertido. Sin embargo, cuando la empresa entra en un período d demanda creciente, la escacez de inventario puede provocar la pérdida de ventas, debido a plazos de entrega potencialmente más largos y a un mal servicio al cliente. 2. Variar el tamaño de la plantilla de personal (fuerza de trabajo). Una forma de hacer frente a la demanda es contratar o despedir temporalmente a empleados de producción para ajustar las tasas de producción. Pero, a menudo, los nuevos empleados deben ser formados y la productividad media baja temporalmente hasta 29 que se integran en la empresa. Los despidos o la finalización de contratos, por supuesto, traen como consecuencia una caída en la moral de los empleados y pueden desembocar en una menor productividad. 3. Variar las tasas de producción mediante horas extras o aprovechando las horas de inactividad. A veces, es posible mantener constante la mano de obra variando el tiempo de trabajo, suprimiendo horas de trabajo cuando la demanda es baja y añadiéndolas cuando la demanda aumenta. No obstante, cuando la demanda experimenta un gran crecimiento hay un límite en cuanto al número de horas extras se pueden realizar realmente. El costo de las horas extras es más alto que el de las regulares y demasiadas horas extras pueden agotar a los empleados, hasta el punto de que su productividad total disminuya. Las horas extras también implican un aumento de gastos generales asociados con mantener abierto el centro de trabajo. Por otra parte, en un periodo de demanda decreciente, la empresa debe amortiguar de alguna manera el tiempo inactivo de los empleados, lo cual normalmente es un proceso difícil. 4. Subcontratar. Una empresa puede adquirir capacidad temporal subcontratando trabajaos en períodos de demanda máxima. Sin embargo, esto tiene algunos riesgos. Primero, es caro. Segundo, se corre el riesgo de abrir las puertas de nuestro cliente a un competidor. Y tercero, es difícil encontrar al proveedor subcontratado perfecto, que siempre envíe el producto de calidad a tiempo. 5. Utilizar empleados a tiempo parcial. Especialmente en el sector servicios, los empleados de tiempo parcial pueden cubrir las necesidades de mano de obra poco calificada. Esta práctica es muy común en la mayoría de los restaurantes de comida rápida, tiendas detallistas y supermercados. OPCIONES DE DEMANDA. Las opciones básicas respecto a la demanda son las siguientes. 1. Influir en la demanda. Cuando la demanda es baja, una empresa puede intentar aumentarla mediante publicidad, promociones, aumentando el número de vendedores y mejorando los precios. Por ejemplo, las compañías aéreas y los hoteles llevan mucho tiempo ofreciendo descuentos de fin de semana y precios de 30 temporada baja; las empresas telefónicas cobran menos por la noche; los aparatos de aire acondicionado son más baratos en invierno. No obstante, las acciones en publicidad, en promociones, en ventas y en precios especiales no siempre consiguen ajustar la demanda a la capacidad de producción. 2. Retener pedidos (back ordering) durante los periodos de alta demanda. Los pedidos pendientes son solicitudes de artículos o servicios que una empresa acepta, pero que es incapaz de satisfacer inmediatamente (intencionalmente o debido a determinadas circunstancias). Esta opción únicamente es viable si los clientes están dispuestos a esperar sin perder la paciencia ni cancelar su pedido. Muchas empresas retienen pedidos, pero a menudo la consecuencia es la pérdida de ventas. 3. Combinación de productos y servicios con ciclos de demanda complementarios. Una técnica utilizada por muchas empresas manufactureras para suavizar las variaciones de la demanda consiste en desarrollar una combinación de productos cuya demanda varía de forma opuesta en las distintas épocas del año. Como ejemplo se puede citar las empresas que fabrican aparatos de calefacción y aparatos de aire acondicionado, o cortacéspedes y quitanieves. Sin embargo, las empresas que siguen este método pueden involucrarse en la producción de bienes y servicios para los que no tienen experiencia o que están fuera de sus objetivos de mercado. Debido a que la mayoría de las empresas de servicios llevan a cabo una combinación de las ocho opciones de capacidad y demanda, generalmente adoptan estrategias mixtas de planeación agregada. De hecho, en industrias como la banca, los transportes o la comida rápida, la planeación agregada es más sencilla que en las manufactureras. El control del costo de la mano de obra en las empresas de servicios es esencial, e implica: 1. Una planeación exacta de las horas de trabajo para asegurar una respuesta rápida a la demanda de los clientes. 31 2. Algunas fuentes de mano de obra rápida que puedan sumarse o eliminarse para afrontar una demanda no esperada. 3. Flexibilidad en las funciones específicas de los empleados que permita la reasignación de la mano de obra disponible. 4. Flexibilidad de los empleados en cuanto a nivel de output o de horas de trabajo para afrontar una mayor demanda. Estas demandas pueden parecer exigentes, pero no son excepcionales en el sector servicios, donde la mano de obra es el principal factor de la planeación agregada. Se utiliza el exceso de capacidad para proporcionar tiempo de estudio y planificación a los vendedores de las agencias En los cuerpos de bomberos y policía existen cláusulas contractuales que permiten llamar a personal de guardia para las emergencias más importantes. Cuando la emergencia es duradera, pueden trabajar más horas y con más turnos extras. Cuando la carga de trabajo es inesperadamente menor, los restaurantes y las tiendas al por menor permiten que el personal regrese antes a casa. Los encargados de los almacenes en los supermercados trabajan como cajeros cuando las colas son muy largas. Las camareras más experimentadas aumentan su ritmo y eficacia de servicio cuando llegan oleadas de clientes. 32 EJERCICIOS. 1. Supóngase que se va a fijar un plan de producción para la CA&J Company para los próximos seis meses. Se ha proporcionado la siguiente información: Mar. Abr. May. Jun. Jul. Total 1,500 1,100 900 1,100 1,500 7,900 19 21 21 22 20 125 Costos Costo de mantenimiento de inventario $ 1.50 por unidad al mes Costo por agotamiento de inventario $ 5.00 por unidad al mes Costo de contratación y capacitación $ 200.00 por trabajador Costo de los despidos $ 250.00 por trabajador Costo de mano de obra (8 horas al día) $ 4.00 por hora Costo de mano de obra en tiempo extra $ 8.00 por hora Horas de trabajo requeridas 4 horas por unidad Inventario Inventario inicial 400 unidades Fuerza laboral inicial 35 trabajadores Feb Demanda No. de días de trabajo 1,800 22 a) Desarrolle un plan de inventario cero para los siguientes seis meses b) Desarrolle un plan de fuerza de trabajo constante (permitiendo faltantes) para los siguientes seis meses c) Desarrolle un plan de fuerza de trabajo nivelada (evitar faltantes) con tiempo extra para los siguientes seis meses. d) Desarrolle y resuelva un programa lineal para determinar un plan óptimo. Suponga que no se permiten órdenes atrasadas en cualquier periodo. e) ¿Qué plan de los tres primeros recomendaría y por qué? 2. Determine cuál es el mejor plan de producción para la empresa “Laguitos” quién elabora botellas de PET. Los requerimientos de producción para las unidades agregadas están dados en la tabla. El 31 de enero hay 100 trabajadores. La capacidad de producción para un trabajador es de 4 unidades por hora, trabajando ocho horas por día. Supondremos que el 1º. de febrero el inventario es de 5,000 unidades. Los costos de contratación es de $500 por trabajador nuevo; costo de despido es de $700 por trabajador despedido; costo de mantenimiento de inventario, $5 por unidad-mes; costo por unidad faltante es de $10 por unidad al mes, el costo de mano de obra en tiempo normal es de $10 por hora y costo de hora por tiempo extra es el doble que en tiempo normal. MES FEB MAR ABR MAY. DEMANDA 80,000 64,000 90,000 40,000 DÍAS HÁBILES 21 19 23 15 a) Desarrolle un plan de inventario cero para los siguientes cuatro meses b) Desarrolle un plan de fuerza de trabajo constante (permitiendo faltantes) para los siguientes cuatro meses c) Desarrolle un plan de fuerza de trabajo constante, sin permitir faltantes, utilizando la política de trabajar tiempo extra. 33 3. X-L Print Manufacturing produce impresoras láser. Una planta ensambla el modelo PL-4000. Los estándares indican que un trabajador puede ensamblar cinco impresoras al día. La compañía piensa que cuesta $ 5.00 almacenar una impresora durante un mes. Los trabajadores ganan $ 2500.00 al mes independientemente de los días trabajados, y se pueden contratar por $ 500.00 cada uno; el costo por despido es $ 750.00 por trabajador. Por ahora tiene en existencia 100 y se tienen 12 trabajadores en el departamento de ensamble. Un faltante de impresoras tiene un costo de $ 35.00 por unidad por mes. En este caso se tiene pensado que para evitar unidades faltantes, se puede trabajar tiempo extra, con un costo por hora de $25.00. MES FEB MAR ABR MAY. JUN JUL DIAS HABILES 21 22 21 23 19 20 DEMANDA 1020 950 800 1000 1250 650 a) Desarrolle un plan de inventario cero para los siguientes seis meses b) Desarrolle un plan de fuerza de trabajo constante para los siguientes seis meses c) Desarrolle un plan de fuerza de trabajo nivelada, evitando faltantes con tiempo extra para los siguientes seis meses. d) Desarrolle un plan de producción, donde se ensamblen 1,000 unidades mensuales de forma constante, realizando contrataciones y despidos según sea el caso (se permite inventario o faltante). e) Plantee el modelo de programación lineal correspondiente 4. Eastern Electric, Inc. fabrica lavadoras. Los requerimientos de producción para las unidades agregadas están dados en la tabla. Un empleado puede producir 20 unidades al mes en tiempo normal. En este momento se tienen 25 empleados. Se pueden contratar nuevos trabajadores, pero hay un costo de $ 950.00 por empleado; los costos de despido son de $ 1500.00 por empleado. El salario de tiempo normal es $ 1750.00 mensuales por empleado. La hora de tiempo extra se paga al doble, en este caso $25.00. Los costos de mantener inventario son $ 15.00 al mes por unidad y los costos por faltantes son $ 30.00 al mes por unidad. Se tiene un inventario inicial de 120. MES FEB DEMANDA 600 DÍAS HÁBILES 20 MAR 700 20 ABR 450 20 MAY. 625 20 JUN 675 20 JUL 550 20 a) Desarrolle un plan de “inventario cero”. La política de la empresa es mantener al final el 20% de la demanda del siguiente mes (Demanda pronosticada para agosto es de 600 unidades) para los siguientes seis meses b) Desarrolle un plan de fuerza de trabajo constante (permitiendo faltantes) para los siguientes seis meses c) Desarrolle un plan de fuerza de trabajo constante (sin faltantes, utilizando tiempo extra) para los siguientes seis meses. d) Desarrolle y resuelva un programa lineal para determinar un plan óptimo. Suponga que no se permiten órdenes atrasadas en cualquier periodo. e) ¿Qué plan de los tres primeros recomendaría y por qué? 34 5. Haga un plan de producción para un periodo de seis meses: de julio a diciembre. Para febrero, marzo y abril se debe producir la cantidad exacta del pronóstico de la demanda (inventario cero). Para mayo, junio y julio, la política es mantener una fuerza de trabajo estable, donde se puede almacenar o se permite tener faltantes. El 1º de febrero hay 100 trabajadores disponibles. Se recibe el siguiente pronóstico de la demanda: MES DEMANDA DÍAS HÁBILES FEB MAR ABR MAY. JUN JUL 80,000 75,000 64,000 40,000 100,000 70,000 21 20 19 15 23 20 La productividad es de cuatro unidades por hora por cada trabajador, trabajan ocho horas por día. Supondremos que el 1º de febrero el inventario es de 5,000 unidades. Los costos son: Contrataciones, $100 por trabajador nuevo; despidos $140 por trabajador despedido; mantenimiento de inventario, $10 por unidad-mes; trabajo tiempo corrido, $10 por hora; unidades faltantes, $20. a) Encuentre el costo total de este plan híbrido (o mixto). b) Haga el planteamiento del plan de producción óptimo, mediante programación lineal. 6. Desarrolle un plan de producción y calcule el costo anual para una empresa cuyo pronóstico de la demanda es: en otoño, 10 000; en invierno, 8 000; en primavera, 7 000; en verano, 12 000. El inventario a principios de otoño es de 500 unidades. En este momento, principios de otoño, tiene 30 trabajadores, pero planea contratar trabajadores temporales a principios de verano y despedirlos al terminar esa estación. Además, negoció con el sindicato la opción de utilizar la fuerza de trabajo regular en tiempo extra durante invierno o primavera, en caso de que sea necesario para evitar que el inventario se agote al terminar cada uno de esos trimestres. No hay tiempo extra durante el otoño. Los costos relevantes son: contratación, 100 dólares por cada trabajador; despido, 200 dólares por cada trabajador despedido; mantenimiento de inventario, 5 dólares por unidad-trimestre; pedidos demorados, 10 dólares por unidad; tiempo regular, 5 dólares por hora; tiempo extra, 8 dólares por hora. Suponga que la productividad es de 0.5 unidades por hora de trabajador, con ocho horas al día y 60 días por temporada. 35 BIBLIOGRAFÍA. Chase, R. B., & Jacobs, F. R. (2014). ADMINISTRACIÓN DE OPERACIONES. Producción y cadena de suministros (13a. ed.). México: McGraw-Hill. Chase, R. B., Jacobs, F. R., & Aquilano, N. J. (2009). ADMINISTRACIÓN DE OPERACIONES. Producción y cadena de suministros (12a. ed.). México: McGraw-Hill. Krajewski, L., Ritzman, L., & Malhotra, M. (2008). ADMINISTRACIÓN DE OPERACIONES. Procesos y cadenas de valor (8a. ed.). México: Pearson Educación. Narasimhan, S. L., McLeavey, D. W., & Billington, P. J. (2006). PLANEACIÓN DE LA PRODUCCIÓN Y CONTROL DE INVENTARIOS (2a. ed.). México: PearsonPrentice Hall. Render, B., & Heizer, J. (2007). ADMINISTRACIÓN DE LA PRODUCCIÓN (1a. ed.). México: Pearson Educación. Render, B., & Heizer, J. (2009). PRINCIPIOS DE ADMINISTRACIÓN DE OPERACIONES (7a. ed.). México: Pearson Educación. Sipper, D., & Bulfin, R. (1998). PLANEACIÓN Y CONTROL DE LA PRODUCCIÓN (1a. ed.). México: McGraw Hill. 36