Herramientas de Control en Mantenimiento: Guía Estadística

Anuncio

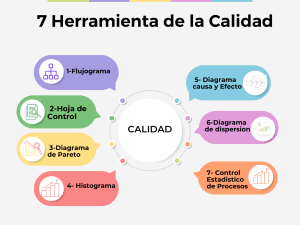

Herramientas para el Control en Mantenimiento Un aliado poderoso del control es la estadística. Los procesos estadísticos son una herramienta muy versátil para el procesamiento de información, brindando al funcionario de mantenimiento elementos que harán mucho más fácil y objetivo el proceso de toma de decisiones. Las técnicas que se muestran a continuación tienen una cualidad común: requieren la recopilación de datos como primer paso. Estas son: Lista de verificación. Histograma. Diagrama de causa y efecto (espina de pescado). Diagrama de Pareto (también conocido como análisis ABC). Gráfica de control. Diagrama de dispersión. Recopilación de datos: cuando se trata de aplicar un enfoque científico para la solución de problemas y utilizar las herramientas anteriores de una manera eficaz, se requiere de datos correctos. Hay que ser muy cuidadoso en la recopilación de los “datos correctos con el método correcto”. Las siguientes son algunas recomendaciones para evitar duplicidad en el proceso de recopilación de datos y así retrasar el análisis y la mejora de procesos: Planear con anticipación todo el proceso de recopilación de datos. Definir claramente el propósito de la recopilación de datos. Especificar de forma concreta cuáles son los datos que se necesitan. Analizar el tipo de datos que se van a recopilar para utilizar las técnicas correctas de muestreo. Diseñar por adelantado las listas de verificación necesarias. La recopilación de datos es un proceso continuo y debe estar incorporado en el sistema de información del área. Algunos ejemplos de los datos necesarios en el caso de la administración del mantenimiento son el tiempo muerto del equipo, la productividad de la mano de obra, los costos, las fallas y reparaciones del equipo, los tiempos de duración de los trabajos y los trabajos pendientes. Lista de verificación: una lista de verificación es una matriz donde se cruzan elementos y condiciones. Los elementos son aquellos ítems de los cuales se necesita recopilar información; las condiciones, son estados bien definidos de la información acerca de los elementos. Al compilarlos, se tiene un conjunto de instrucciones sencillas empleadas en la recopilación de datos, de manera que los datos pueden usarse con facilidad y analizarse automáticamente. Un ejemplo de una lista de verificación que puede llegar a utilizarse en mantenimiento es el de la figura 22. Las listas de verificación tienen gran utilidad en las siguientes tareas de mantenimiento: Recopilar datos para desarrollar histogramas. Revisar elementos en las tareas de mantenimiento. Prepararse antes de trabajos de mantenimiento y para la limpieza después de estos. Revisión de elementos y refacciones. Auditoria de un departamento de mantenimiento Verificación de las causas de artículos defectuosos. Diagnóstico de defectos de las máquinas. Tabla 1: “Lista de Verificación para un conjunto Motor-Generador” 1 Rodamiento 1.2 Base 1.3 Pernos 1.4 Temperatura 1.5 Vibración 1.6 Ruido 2.1 2.2 Alineación 3.1 3.2 3.3 Generador Armadura Escobillas Rotor Tomado de “Sistemas de Mantenimiento” Figura 8.1, página 259. Duffuaa, Raouf, Dixon. Ver comentario Requiere Limpieza Requiere Cambio Requiere Reparación Alta Temperatura Vibración excesiva Requiere Lubricación Acople Lubricación 3 Requiere Ajuste Motor Eléctrico 1.1 2 Requiere Limpieza Componentes principales Buena Condición Marcar la columna que corresponda al estado de cada elemento Histograma: Los histogramas se utilizan para representar tablas de frecuencias con datos agrupados en intervalos. Estos son una imagen gráfica de la distribución de frecuencias. El histograma; ayuda visualizar la distribución de los datos, su forma y su dispersión. Un uso Principal de los histogramas es identificar la distribución de los datos. Los histogramas pueden ser utilizados para estimar los puntos que se listan enseguida: La confiabilidad de las refacciones. Distribución de los tiempos de reparación. Distribución de los trabajos pendientes. La distribución del tiempo hasta la falla del equipo La carga de trabajo de mantenimiento. Cualquier software estadístico, como Excel o el Statistical Analysis Software (SAS), ofrece posibilidades de calcular distribuciones de frecuencia y elaborar histogramas. En Excel, el método para la realización de un histograma es el siguiente: Digitar los datos que desea analizar, en una columna o matriz de la hoja de cálculo. Es importante que se haga de tal forma que pueda saberse que clase de datos son, así, la recomendación general es colocar rótulos, encabezados a las tablas, colores etc. Figura 1: “Datos en Excel” Luego, se hace clic en el menú Herramientas y el vínculo complementos, seleccionando el ítem, “Herramientas para análisis”: Figura 2:”Selección de Herramientas de Análisis” Luego de activar la herramienta de análisis de datos, se llama la función desde el menú herramientas: Figura 3:”Menú de Herramientas de Excel” Posteriormente, se elije la opción histograma: Figura 4:”Menú de Análisis de Datos” Cuando se haya seleccionado la función histograma, aparecerá el cuadro de diálogo referente al histograma. En este aparecen las casillas de los parámetros de la función: Figura 5:”Cuadro de Diálogo para el Histograma” En la casilla de rango de entrada, se introduce la referencia a las de los datos. En el rango de clases, se introduce la distribución de las clases, es decir, las agrupaciones de frecuencias de los datos. En la casilla del rango de salida, se introduce la casilla donde se quiere ver la tabla de resultado. A continuación se muestra un histograma terminado: Figura 6:”Histograma Terminado en Excel” A continuación se presenta un ejemplo del empleo de histogramas en mantenimiento: Cierto torno de control numérico presenta un comportamiento de falla repetitiva, el cual se puede apreciar a través de los registros de mantenimiento referentes al mismo. El jefe de mantenimiento de esta empresa decidió hacer un histograma con los datos recolectados de los registros con el fin de determinar cuales son los sucesos más frecuentes en relación al equipo. La tabla de Excel elaborada por el funcionario puede verse en la figura 7: Figura 7: “Tabla de Datos en Excel” Posteriormente, con los datos consignados, se elaboró un histograma, mostrado en la figura 8, el cual muestra lo siguiente: Las principales causas de falla son el operario y los sistemas mecánicos Aunque resultaría obvio pensar en descomposturas de la maquinaria, el principal problema radica en la manera en que el equipo es operado. Es muy común encontrar equipos nuevos con comportamientos de falla muy frecuente, desgaste excesivo o daños inexplicables. Estos en su mayoría se deben a operarios con precaria formación, sin los elementos necesarios para la operación correcta de la maquinaria y normalmente cargados de negligencia. El factor humano es crucial en mantenimiento Figura 8: “Histograma en Excel” Histograma 9 8 Frecuencia 7 6 5 Frecuencia 4 3 2 1 0 0 1 2 3 4 y Clase m o ay r .. . Diagrama Causa-Efecto o Diagrama Ishikawa Cuando se ha identificado el problema a estudiar, es necesario buscar las causas que producen la situación anormal. Cualquier problema por complejo que sea, es producido por factores que pueden contribuir en una mayor o menor proporción. Estos factores pueden estar relacionados entre sí y con el efecto que se estudia. El diagrama de causa efecto tiene por objeto encontrar la causa raíz de un fenómeno o problema. Su principal ventaja operativa radica en que reúne cada una da las variables incidentes sobre el problema de una manera lógica y concisa, estableciendo las relaciones mutuas, lo cual facilita su análisis. El diagrama de causa y efecto puede utilizarse como herramienta para la administración e ingeniería del mantenimiento para determinar las causas de: Baja productividad de los trabajadores. Excesivo tiempo muerto. Descomposturas recurrentes. Repetición de trabajos. Excesivo ausentismo. Trabajos pendientes. Excesivos errores en el registro de los datos. Esta técnica fue desarrollada por el Doctor Kaoru Ishikawa en 1953 cuando se encontraba trabajando con un grupo de ingenieros de la firma Kawasaki Steel Works. El resumen del trabajo lo presentó en un primer diagrama, al que le dio el nombre de Diagrama de Causa y Efecto. Su aplicación se incrementó y Ilegó a ser muy popular a través de la revista Gemba To QC (Control de Calidad para Supervisores) publicada por la Unión de Científicos e Ingenieros Japoneses (JUSE). Debido a su forma, también se le conoce como el diagrama de Espina de Pescado. El reconocido experto en calidad, Dr. Joseph Juran, publicó en su conocido Manual de Control de Calidad esta técnica, dándole el nombre de Diagrama de Ishikawa. El Diagrama de Causa y Efecto es un gráfico con la siguiente información: El problema o efecto que se pretende diagnosticar. Las causas que posiblemente producen la situación que se estudia Un eje horizontal conocido como espina central o línea principal. El tema central o efecto que se estudia, se ubica en uno de los extremos del eje horizontal. Este tema se sugiere encerrase con un rectángulo. Es frecuente que este rectángulo se dibuje en el extremo derecho de la espina central Líneas o flechas inclinadas que llegan al eje principal. Estas representan los grupos de causas mayores o primarias en que se clasifican las posibles causas del problema en estudio A las flechas inclinadas o de causas primarias llegan otras de menor tamaño que representan las causas que afectan a cada una de las causas primarias. Estas se conocen como causas secundarias o subcausas El Diagrama de Causa y Efecto debe llevar información complementaria que lo identifique. La información que se registra con mayor frecuencia es la siguiente: título, fecha de realización, área de la empresa, integrantes del equipo de estudio, etc. Figura 9:”Diagrama Causa-Efecto” Los pasos establecidos para la elaboración de un diagrama de causa-efecto son los siguientes: Paso 1: Decidir sobre la característica de calidad o el efecto a estudiar. Por ejemplo, en el caso de mantenimiento, el objeto del análisis, puede ser la presencia de repetidos defectos de calidad en cierto equipo, el incumplimiento con los estándares o la falla repetitiva en una máquina determinada. Para mostrar una aplicación práctica, se va a analizar el ejemplo del torno CNC del ejemplo anterior: Figura 10:”Diagrama Ishikawa” Paradas del Torno CNC Paso 2: Se indican los factores causales más importantes que puedan generar fluctuación en el efecto de estudio, trazando flechas secundarias hacia la principal. El Doctor Kaoru Ishikawa sugiere la siguiente clasificación para las causas primarias. Esta clasificación es la más ampliamente difundida y se emplea preferiblemente para analizar problemas de procesos y averías de equipos; pero pueden existir otras alternativas para clasificar las causas principales, dependiendo de las características del problema que se estudia: Causas debidas a la materia prima: aquí se tienen en cuenta las causas que generan el problema desde el punto de vista de las materias primas empleadas para la elaboración de un producto. Por ejemplo: causas debidas a la variación del contenido mineral, pH, tipo de materia prima, proveedor, empaque, transporte; etc. Estos factores causales pueden hacer que se presente con mayor severidad una falla en un equipo. Causas debidas a los equipos: en esta clase de causas se agrupan aquellas relacionadas con el proceso de transformación de las materias primas como las máquinas y herramientas empleadas, efecto de las acciones de mantenimiento, obsolescencia de los equipos, cantidad de herramientas, distribución física de éstos, problemas de operación, eficiencia, etc. Causas debidas al método: en esta espina se registran las causas relacionadas con la forma de operar el equipo y el método de trabajo. Son numerosas las averías producidas por deficiente operación y falta de respeto de los estándares de capacidades máximas. Causas debidas al factor humano: en este grupo se incluyen los factores que pueden generar el problema desde el punto de vista del factor humano. Dentro de este tipo de causas está la falta de experiencia, salario, grado de entrenamiento, creatividad, motivación, pericia, habilidad, estado de ánimo, etc. Debido a que no en todos los problemas se pueden aplicar las anteriores clases, se sugiere buscar otras alternativas para identificar los grupos de causas principales. De la experiencia se ha visto frecuentemente la necesidad de adicionar las causas debidas al entorno, en las cuales se incluyen aquellas que pueden provenir de factores externos como contaminación, temperatura del medio ambiente, altura del sitio, humedad relativa, ambiente laboral, etc. Causas debidas a las mediciones y metrología: Frecuentemente en los procesos industriales los problemas de los sistemas de medición pueden ocasionar pérdidas importantes en la eficiencia de una planta. Es recomendable crear un nuevo grupo de causas primarias para poder recoger las causas relacionadas con este campo de la técnica. Por ejemplo: equipos descalibrados, fallas en instrumentos de medida, errores en lecturas, deficiencias en los sistemas de comunicación de los sensores, fallas en los circuitos amplificadores, etc. Paso 3: Después de tener las causas generales bien determinadas, se procede a incorporar en cada rama factores más detallados que se puedan considerar causas del problema. Para hacer esto, podemos formular preguntas como estas: ¿Si los operarios están capacitados, por qué se dan errores en la fabricación de los productos? Es posible que los métodos sean inadecuados para la máquina como tal. En la rama Procedimientos se colocan los factores analizados. ¿Qué materias primas inciden en el comportamiento de falla de la máquina? Es posible que ciertos contaminantes, elementos extraños o reacciones con la materia prima induzcan paradas en el equipo. Por ejemplo, la viruta o los residuos dejados por el acero, son diferentes a los dejados por el bronce o la fundición. La acumulación de mayor suciedad en el mecanizado de ciertos elementos pueden originar paradas no programadas. En la rama de materias primas se colocan los rasgos pertinentes, de acuerdo con el análisis. ¿Si los procedimientos son correctos, por qué se equivocan las personas? Es posible que las jornadas de trabajo sean muy largas, o el ambiente de trabajo no sea el adecuado. En la rama de personas se escriben los elementos identificados. ¿Qué hace que el ambiente de trabajo no sea el adecuado? Entre los factores que inciden en esta variable está la suciedad, la iluminación, el ruido, los contaminantes etc. Se colocan ramas más pequeñas provenientes de la variable ambiente de trabajo con las posibles causas de la inconformidad en el ambiente de trabajo. ¿Cuál es el estado actual de la maquinaria? Es posible que la máquina que se está analizando haya llegado al final de su ciclo útil y necesite una restauración total, o en su defecto, cambio. Si es una máquina nueva o reciente, es posible que la máquina presente defectos de fábrica, los cuales deben ser consultados y examinados con el proveedor. En la rama maquinaria deben colocarse las causas y subcausas pertinentes. Con este esquema, se sigue llenando el diagrama hasta incluir todas las posibles causas y subcausas del problema. Una práctica se conoce como lluvia de ideas. La lluvia de ideas consiste en reunir un grupo de personas (lo más heterogéneo y multidisciplinario posible), a los cuales se les pregunta cuales pueden ser las causas del problema. El animador de la reunión es el encargado de registrar las ideas aportadas por los participantes. Es importante que el equipo defina la espina primaria en que se debe registrar la idea aportada. Si se presenta discusión, es necesario llegar a un acuerdo sobre donde registrar la idea. En situaciones en las que es difícil llegar a un acuerdo, se pueden registrar una misma idea en dos espinas principales. Sin embargo, se debe dejar esta posibilidad solamente para casos extremos. El tener diversos puntos de vista ayuda a encontrar soluciones con mayor rapidez y seguridad. Paso 5: Por último, se procede a revisar el diagrama para asegurar que se han incluido todas las causas y que se ilustraron adecuadamente las relaciones en el diagrama: Figura 11:” Causas de las paradas en el Torno CNC” Materia Prima Residuos dañinos a la maquinaria Contaminantes Personas Jornadas muy largas, cansancio Negligencia, desmotivación Paradas del Torno CNC Maquinaria defectuosa de fábrica Maquinaria inadecuada Maquinaria Rutinas de mantenimiento inadecuadas Regímenes de corte inadecuados Procedimientos Es necesario tener en cuenta que en el estudio de averías en equipos, análisis de factores o de calidad es necesario conocer el equipo, sus mecanismos, estructura y funciones. La falta de este conocimiento puede conducir a soluciones superficiales. Cuando la construcción del diagrama causa-efecto se realiza a través de la lluvia de ideas, hay que tratar de validar y verificar a través de la inspección, si un determinado factor aportado por una persona del grupo de estudio contribuye o está presente en el problema que se estudia. De lo contrario, los diagramas se hacen complejos, con numerosos factores difíciles priorizar e identificar debido a las relaciones complejas que existentes entre ellos. Una práctica deficiente y frecuente en los estudios de averías empleando el diagrama Ishikawa, consiste en que ciertos integrantes del equipo de estudio, fuerzan conclusiones relacionadas con el factor humano como las causas más importantes de la avería. No se quiere decir que estos temas no sean vitales; pero ante problemas técnicos de equipamiento, debido a la falta de información y datos, se especula y finalmente se evade el problema central, que en conclusión es un problema técnico. Otra situación anormal consiste en la omisión de factores causales, debido a que no se realiza una observación directa de la forma como se relacionan las variables. Cuando no se realiza una evaluación del problema in situ, es muy difícil eliminar los problemas de raíz; lo que logra hacerse es simplemente apaciguar algunos de los factores causales. En el caso del torno CNC que se ha estado analizando a lo largo del numeral, se obtuvieron las siguientes conclusiones después del análisis de causa-efecto: La mayoría de las fallas y descomposturas ocurrieron al final del turno, sobre todo en el de la noche, lo cual revela que la falta de atención y descuido de los operarios se debe principalmente al cansancio. La mayoría de fallas mecánicas eran causadas por excesos de suciedad en los puntos de conexión de las piezas, lo cual revela negligencia al desarrollar las rutinas de mantenimiento. Al preguntar a los operarios cuál era la causa de este comportamiento, hubo una respuesta unificada: el cansancio era tal, que ni ganas quedaban de hacer mantenimiento. Diagrama de Pareto Casi siempre, los problemas no tienen una única causa, sino que son la conjunción de varias causas que varían de una a la otra en el grado de relevancia o incidencia que tienen en el problema. Discriminar cuales son las causas triviales y cuales son las importantes puede llegar a ser una tarea difícil. Por ello, los hombres de ciencia han desarrollado una herramienta interesante: El Diagrama de Pareto. El nombre de Diagrama de Pareto fue dado por el Dr. Joseph Juran en honor a Wilfredo Federico Dámaso Pareto1 quien realizó un estudio sobre la distribución de la riqueza, en el cual descubrió que la minoría de la población poseía la mayor parte de la riqueza y la mayoría de la población poseía la menor parte de la riqueza. Con esta conclusión, Pareto estableció la llamada "Ley de Pareto" según la cual la desigualdad económica es inevitable en cualquier sociedad. El Dr. Juran aplicó este concepto a la calidad, obteniéndose lo que hoy se conoce como el principio 80/20. Según este concepto, si se tiene un problema con muchas causas, se puede decir que el 20% de las causas ocasionan el 80% de los problemas y el 80% de las causas solo ocasionan el 20% de los problemas. Figura 12:” Wilfredo Pareto” Tomado de “Diagrama de Pareto”. Matías Salas, en www.uch.edu.ar/rrhh El análisis de Pareto es una herramienta de análisis de datos ampliamente utilizada debido a su utilidad en la determinación de la causa principal durante un esfuerzo de resolución de problemas. Este diagrama permite ver cuáles son los problemas más grandes, permitiendo establecer prioridades. En casos típicos, unas pocas causas son responsables por la mayor parte del impacto. Si se enfoca la atención en estos pocos vitales, podemos obtener la mayor ganancia potencial de los esfuerzos por mejorar la calidad. 1 Vilfredo Pareto (1848-1923), economista y sociólogo italiano. Pareto fue uno de los economistas más sobresalientes de su generación. En su primer trabajo, Curso de economía política (1896-1897), desarrolla las tesis sobre el equilibrio de los sistemas económicos y una ley de distribución de la renta al demostrar que la relación entre rentas y riqueza es deliberada. El diagrama de Pareto es utilizado típicamente en los siguientes casos: Al buscar las causas principales de los problemas y establecer la prioridad de las soluciones Al identificar un producto o servicio en el cual se busca mejorar la calidad. Cuando existe la necesidad de llamar la atención y concentrar los esfuerzos en los problemas o causas de una forma sistemática. En la fase de proyecto, el diagrama de Pareto puede utilizarse para la planeación de la mejora continua, priorizar inversiones o determinar cuáles son los puntos más importantes en el desarrollo del proyecto. Otra aplicación del diagrama de Pareto es evidenciar la mejora frente a acciones correctivas o preventivas, mostrando los cambios ocurridos antes y después de las acciones. Los pasos más sensatos para la elaboración de un diagrama de Pareto son los siguientes: Paso 1: Reunir los datos que soportan el problema que va a estudiarse. Todas las herramientas estadísticas están basadas en la recolección y agrupación de datos, por lo que Pareto no es la excepción. La utilización de listas de chequeo puede ser de mucha ayuda en este paso, aunque normalmente el análisis de Pareto es la consecuencia de un diagrama de causa efecto. El diagrama de causa-efecto brinda un excelente soporte pues anida los datos de tal forma que su cuantificación es más sencilla. Paso 2: Seleccionar categorías lógicas para el tópico de análisis identificado. Cuando la recolección de datos no proviene de un diagrama de Ishikawa, la clasificación de los datos debe hacerse de manera cuidadosa con le fin de evitar el sesgo en los resultados. Paso 3: Una vez se han clasificado los datos en categorías, se procede a la cuantificación de cada una de las categorías elaboradas. Se deben totalizar los datos por cada categoría y ordenar las categorías de mayor a menor. También debe calcularse el porcentaje del total que representa cada categoría. Paso 4: En un plano cartesiano, se dispone el eje horizontal para las categorías y dos ejes verticales. El primer eje vertical (a la izquierda) está destinado para la cuantificación de la frecuencia de los datos, mientras que el segundo (a la derecha) tiene una escala adecuada para cuantificar el porcentaje Paso 5: Luego de disponer correctamente el área de trazado para el diagrama, se procede a graficar cada categoría en forma de barra (con el valor de la frecuencia medido en el eje izquierdo), en el orden dispuesto en el paso 3. Si existe una categoría designada como “otros”, en la cual se han agrupado factores de menor cuantía, esta debe ir al final, sin importar cual sea su valor, esto con el objeto de no desviar el resultado del análisis. Paso 6: Sobre la marca de cada clase, comenzando el la parte superior de la primera barra, trazar el acumulado porcentual (medido en el eje derecho) de tal forma que la última clase cierre con el 100% del acumulado, el tipo de gráfico que genera el acumulado porcentual es una línea quebrada en cada marca de clase. Paso 7: Agregar al gráfico la información que se considere pertinente para facilitar el análisis, tales como título, fecha de realización, fecha de recolección de los datos, fuente de información, personas a cargo etc. Paso 8: Cuando el gráfico está terminado, se sigue con el análisis. En este punto es donde entra en acción el principio 80/20. Gráficamente, este corresponde a trazar una recta paralela al eje horizontal, la cual tendrá origen en el punto correspondiente al 80% del eje porcentual (derecho), y terminará en el lugar donde corte la gráfica del acumulado. Luego, partiendo del punto de corte, se traza una recta vertical que debe terminar en el eje horizontal. En este momento la gráfica debe estar dividida en 2 sectores: el primero está a la izquierda de línea anteriormente trazada, el cual se conoce como causas importantes, el cual representa el conjunto de factores de alta incidencia en el trema de estudio. El segundo, a la derecha de la línea, se conoce como causas triviales y como su nombre lo indica, representa las causas que no merecen ser el foco de atención. A continuación se muestra un ejemplo tomado de www.gestiopolis.com, el 11 de junio de 2005, presente en un documento cuyo título es “Diagrama de Pareto” Un fabricante de neveras desea analizar cuales son los defectos más frecuentes que aparecen en las unidades al salir de la línea de producción. A partir de la información recogida de las quejas de clientes y del servicio de garantía de su empresa, realizó una clasificación de los principales daños, procurando que la gran mayoría quedara dentro de subconjuntos concretos y muy bien definidos, de tal manera que el proceso no se prestara para equivocaciones o sesgos. La clasificación de los datos está presente en la tabla de la tabla 1: Tabla 1:”Defectos en las neveras” Tipo de Defecto Detalle del Problema Compresor no se detiene El motor de la unidad no para cuando ésta alcanza la temperatura adecuada No se produce frío El motor opera, pero no hay efecto frigorífico Empaque defectuoso El empaque magnético está roto o no ajusta Pintura defectuosa. Rayas La unidad no inicia Puerta no cierra Gavetas Defectuosas Defectos de pintura en las superficies externas Rayas en las superficies externas Al enchufar el aparato no arranca el motor La puerta no cierra correctamente Las gavetas interiores están rotas o deformes Motor no reinicia El motor no arranca después de ciclo de parada Mala Nivelación La nevera se balancea y no se puede nivelar Puerta Defectuosa Otros Daños en bisagras, manija o empaques. Otros Defectos no incluidos en los anteriores Posteriormente, un inspector revisa cada nevera a medida que sale de la línea de de producción, registrando sus defectos de acuerdo con dichos tipos. Se supone que al terminar cada unidad, esta debe estar en óptimas condiciones para su funcionamiento, sin embargo la realidad revela lo contrario. Después de inspeccionar 88 heladeras una a una, el inspector elaboró la tabla que se muestra a continuación, con los datos en orden decreciente de frecuencia: Tabla 2:”Defectos encontrados al final de la línea de producción” Tipo de Defecto Compresor no se detiene Detalle del Problema El motor de la unidad no para cuando esta alcanza la temperatura adecuada No se produce El motor opera, pero no hay efecto frío frigorífico FREC. FREC. % 36 40.9 27 30.7 9 10.2 Empaque defectuoso El empaque magnético está roto o no ajusta Pintura defectuosa. Defectos de pintura en las superficies externas 5 5.7 Rayas en las superficies externas 4 4.5 2 2.3 2 2.3 Las gavetas interiores están rotas o deformes 1 1.1 El motor no arranca después de ciclo de parada 1 1.1 1 1.1 0 0.0 0 0.0 88 100 Rayas La unidad no inicia Al enchufar el aparato no arranca el motor Puerta no cierra La puerta no cierra correctamente Gavetas Defectuosas Motor no reinicia Mala Nivelación La nevera se balancea y no se puede nivelar Puerta Defectuosa Otros Total: Daños en bisagras, manija o empaques. Otros Defectos no incluidos en los anteriores Es importe observar que la categoría “otros” siempre debe ir al final, sin importar su valor. De esta manera, si hubiese tenido un valor más alto, igual debería haberse ubicado en la última fila. Ahora resulta evidente cuales son los tipos de defectos más frecuentes. Se puede notar fácilmente que los 3 primeros tipos de defectos se presentan en el 82 % de las neveras aproximadamente. Por el Principio de Pareto, se concluye que: La mayor parte de la deficiencias encontradas en el lote pertenece sólo a 2 tipos de defectos, de manera que si se eliminan las causas que los provocan desaparecería la mayor parte de ellos. Figura 13:” Histograma de Pareto de las neveras” 120,0% 100,0% Importantes 80,0% 60,0% Triviales 40,0% 20,0% 0,0% Como pudo verse, un Diagrama de Pareto es un gráfico de barras que enumera las categorías en orden descendente de izquierda a derecha, el cual puede ser utilizado para analizar causas, estudiar resultados y planear una mejora continua, no sólo en el área de mantenimiento, sino también en todas las ramas de la empresa. Dentro de las dificultades que se pueden presentar al tratar de interpretar el Diagrama de Pareto está el hecho que algunas veces los datos están agrupados de manera tal, que no indican una clara distinción entre las categorías. Esto se hace manifiesto cuando todas las barras son más o menos de la misma altura. Otra dificultad común, es que se necesite más de la mitad de las categorías para sumar el 60% del efecto estudiado, es por ello que una buena interpretación depende en su gran mayoría de un buen análisis previo de las causas y el posterior acopio de datos. En cualquiera de los casos anteriores, pareciera que el principio de Pareto no aplica. Sin embargo, el mismo se ha demostrado válido en literalmente miles de situaciones, por lo cual es muy poco probable que se haya encontrado una excepción. Es mucho más probable que simplemente no se haya seleccionado un desglose apropiado de las categorías. Cuando una anomalía de este tipo aparece, se deberá tratar de estratificar los datos de una manera diferente y repetir el Análisis de Pareto.