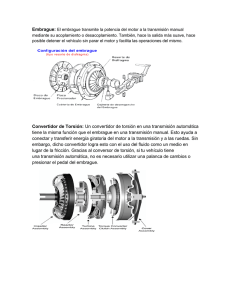

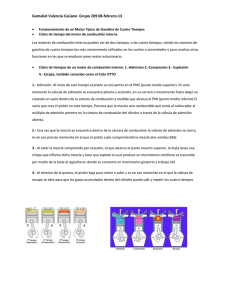

Firefox 1 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Motores térmicos, funcionamiento y componentes. Caso práctico Lorenzo y María son dos estudiantes del Grado Superior que ya han aprobado todos los módulos y están realizando la formación en centros de trabajo. Ambos han coincidido en el mismo taller y tienen el mismo objetivo: aprender todo lo que sean capaces. En el taller les han asignado un mecánico tutor que se llama Pablo y éste, además de ser buen mecánico, le gusta que todos los alumnos que realizan las prácticas comiencen como lo hizo él, desde la base. Lorenzo y María traen muchísimos conocimientos de los motores y por supuesto saben cómo funciona cada tipo del mercado, pero a Pablo le gusta que se lo demuestren y cada avería se convierte en una prueba para ellos. Antes de descubrirles cuál es el fallo de cada motor les pide que investiguen en su funcionamiento básico o que recuerden cuál es el funcionamiento de un motor simple. Al principio no les gustaba mucho la forma que tiene su tutor de realizar las prácticas, puesto que a ellos lo que más les motiva es desmontar piezas, pero nada más solucionar las primeras averías cada vez aceptan mejor su método; se están convirtiendo en mecánicos y no en operarios para cambiar piezas. Pero no todo es tan fácil ni tan intuitivo: cualquier motor nos puede presentar los mismos síntomas para infinidad de averías. Vamos a introducirnos en esta unidad en el funcionamiento básico de los motores de dos y cuatro tiempos. Materiales formativos de FP Online propiedad del Ministerio de Educación, Cultura y Deporte. Aviso Legal 02/02/2023, 20:31 Firefox 2 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 1.- Introducción. Caso práctico En la actualidad conocemos infinidad de vehículos con motores de distintas formas y combustibles, pero esto no es un invento reciente y carente de antepasados. Nuestros protagonistas, Lorenzo y María, mientras toman un café en el descanso de sus prácticas en el taller que les asignaron, caen en la cuenta de que conocen bien todos los nuevos motores del mercado pero, ¿cuáles fueron sus antepasados?¿Cómo evolucionaron?¿Quién fue su inventor? Es normal que nuestros protagonistas se pregunten cómo empezó la historia de uno de los inventos más maravillosos de la historia, el motor, el cual nos ha traído tanto desarrollo técnico y movilidad en el transporte. Desde el siglo XVII hasta 1860 todas las aportaciones realizadas por los inventores de la época al automóvil se basaban en la máquina de vapor de Watt, la cual, basaba su funcionamiento en el principio de combustión externa, es decir, el vapor de agua necesario para mover el émbolo se producía en la caldera, elemento exterior a la producción de movimiento. En 1860 Etienne Lenoir inventa el primer motor de dos tiempos a gas de combustión interna, que transforma la energía calorífica del combustible en energía mecánica mediante la combustión dentro del cilindro. Más tarde en 1863 Lenoir crea el primer motor de cuatro tiempos, el cual, fue mejorado considerablemente años más tarde (1876) por el ingeniero alemán Nikolaus August Otto del que tomarán el nombre todos los motores de explosión con movimiento alternativo de su embolo en un ciclo de cuatro tiempos, y se denominará motor Otto. Para saber más En este enlace podrás conocer de una forma muy sencilla el funcionamiento de la máquina de vapor de Watt: ¿Cómo funciona la máquina de vapor? En este articulo puedes conocer el primer vehículo con motor Otto de la historia fabricado por la conocida marca Benz: Primer vehículo con motor Otto. Autoevaluación ¿Cuál es la principal diferencia entre la máquina de Watt y el motor de Lenoir? El combustible. Uno es de combustión externa y el otro de combustión interna. 02/02/2023, 20:31 Firefox 3 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... El movimiento alternativo del émbolo. La biela. 02/02/2023, 20:31 Firefox 4 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 2.- Motor de cuatro tiempos. Caso práctico María comenta a Lorenzo que conocer el funcionamiento básico del motor de Otto nos despejará algunas dudas respecto al porqué de las averías típicas. En los motores de explosión o encendido provocado (MEP) la transformación de la energía por combustión de la mezcla airecombustible se realiza en un ciclo de cuatro fases, durante las cuales el émbolo en su movimiento alternativo realiza cuatro carreras o desplazamientos lineales, transformándolas en movimiento de rotación del cigüeñal a través de un sistema mecánico biela-manivela situado entre ambos, el ciclo concluye cuando el cigüeñal haya realizado dos vueltas completas (720º). Tomando como referencia el plano de la cabeza del pistón, los puntos donde este cambia de sentido en su movimiento alternativo se denominan punto muerto superior (PMS) y punto muerto inferior (PMI) y la distancia recorrida por el mismo se denomina carrera, tal como puede verse con detalle en la figura adjunta. Los gases necesarios para la combustión así como los gases residuales, son gestionados por un sistema de válvulas que abren y cierran mediante un sistema de distribución sincronizado con el cigüeñal. El ciclo completo consta de cuatro fases de trabajo o tiempos: Admisión de la mezcla de aire-combustible desde el conducto de admisión a través de la válvula de admisión. Compresión de la mezcla. Explosión/Expansión de la mezcla en combustión previamente inflamada por una chispa provocada en la bujía por el sistema de encendido. Escape de los gases residuales de la combustión a través de la válvula de escape hacia el conducto de escape. Para saber más Aquí te presentamos una animación de un motor realizando los cuatro tiempos: Resumen textual alternativo 02/02/2023, 20:31 Firefox 5 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoevaluación ¿Cómo se denomina la distancia que recorre el pistón en su desplazamiento en el interior del cilindro? PMI. PMS. Carrera. Calibre. 02/02/2023, 20:31 Firefox 6 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 2.1.- Combustibles. Caso práctico María comenta a Lorenzo si alguien le ha preguntado qué diferencia hay entre la gasolina de 98 y 95 que se ofrecen a día de hoy en las gasolineras y qué ventajas tienen cada una de ellas. Pablo le comenta que bastantes veces además también le han preguntado por un surtidor que pone GLP. En este punto nos vamos a centrar en los combustibles utilizados en los motores de Otto. Todo combustible utilizado en los motores de explosión necesita ser ligero y de fácil vaporización con el fin de obtener una mezcla totalmente gaseosa que favorezca la velocidad de combustión. Entre los combustibles más empleados para estos motores está la gasolina, el GLP y el propano entre otros. La gasolina es un derivado del petróleo que tiene una densidad de 0,71 a 0,76 Kg/l a 15 ºC y posee un alto poder calorífico, aproximadamente de 44.000 Kj/Kg. La característica más importante es su índice de Octanos, que define su poder antidetonantes. Esta característica nos va a definir su resistencia a las altas temperaturas producidas en el interior del cilindro durante la compresión sin producirse la combustión de la misma. Cuando este fenómeno se produce se le denominará autoencendido y provoca la inflamación de la gasolina un instante antes de saltar la chispa en el encendido produciéndose una mala combustión y en algunos casos el Picado de biela. Otro combustible utilizado en los motores Otto es el GLP (Gas licuado del petróleo), formado por una mezcla de gas butano, propano y propileno en estado gaseoso a presión atmosférica y es fácil de condensar. No está muy extendido pero las cualidades son parecidas a las de la gasolina. Para saber más Si quieres conocer cómo se mide el índice de octanos en la gasolina visita este enlace: 02/02/2023, 20:31 Firefox 7 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Índice de octanos. Si quieres ampliar conocimientos sobre el famoso picado de biela visita este enlace: Picado de biela. Si quieres conocer como se adaptan un vehículo de gasolina para utilizar GLP visita este enlace: Adaptar vehículos a GLP. (0.64 MB) 02/02/2023, 20:31 Firefox 8 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 2.2.- Combustión de la mezcla. Para que exista una combustión siempre debe haber tres componentes indispensables: combustible, comburente y detonante. En el caso del motor de Otto el combustible será gasolina, el comburente el oxígeno y el detonante la chispa producida en el encendido. En el momento de la admisión el pistón absorbe una mezcla de aire ambiente de donde toma el oxígeno y gasolina. Esta mezcla no se produce de forma aleatoria sino que se rige por una relación llamada relación estequiométrica, la cual combina en una proporción aproximada de 1 Kg de gasolina por cada 14, 7 Kg de aire. La mezcla debe ser lo más homogénea posible para un mayor aprovechamiento de la combustión; esto se realiza gracias a la pulverización del combustible en el sistema de alimentación que permite a las moléculas de gasolina distribuirse uniformemente en el aire. Esta relación puede variar dependiendo de las necesidades del motor: Mezcla rica, 12,5/1 (kg aire/kg gasolina), en casos de máxima potencia. Mezcla pobre, 18/1 (kg aire/kg gasolina), en casos de máximo rendimiento. Sólo nos falta el detonante para conseguir una combustión, en nuestro caso será la bujía que provoca una chispa eléctrica al final del camino del pistón en su recorrido hacia el PMS dando tiempo a la combustión completa de la mezcla. Autoevaluación ¿Cuál de los siguientes combustibles son utilizados en los motores de ciclo Otto? Agua. Gasoil. Gasolina 95. Gasolina 98. ¿De dónde toma el oxígeno la combustión? De la gasolina. Del aire. De la mezcla que entra en el motor. De una botella auxiliar. ¿Cuál es la relación estequiométrica aproximada del motor de Otto? Entre 14,6 y 14,7 kg de aire por cada de gasolina. Entre 14,7 y 14,8 kg de aire por cada uno de gasolina. Entre 12,5 y 12,7 kg de aire por cada uno de gasolina. Entre 15,5 y 15,7 kg de aire por cada uno de gasolina. 02/02/2023, 20:31 Firefox 9 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 3.- Constitución básica del motor Otto. Caso práctico Pablo ha pedido a Lorenzo y María que den su diagnóstico sobre el motor de un vehículo que emite un ruido un tanto extraño, algo como unos golpeteos continuados pero no fuertes. Ellos intentan recordar cuál es el funcionamiento básico del motor de Otto para ver si así les ayuda a descubrir la avería y empezar a descartar elementos. En principio Pablo debe comenzar por recordar cuáles son los elementos constructivos básicos de un motor Otto, donde podrá diferenciar dos tipos: los elementos dinámicos y los estáticos en función de la misión que cumplen dentro del motor: Elementos dinámicos, serán todos los elementos que se encuentran en movimiento durante el funcionamiento del motor y entre ellos podemos encontrar: la biela, pistón, cigüeñal, volante de inercia, válvulas, árbol de levas, etc. Elementos estáticos, serán todos los elementos que forman la estructura del motor y entre ellos se encuentran: el bloque motor, culata, colector de admisión, colector de escape, juntas, cilindros, cárter, etc. Para saber más En esta animación podrás observar cómo se ensamblan todos los elementos y su posterior funcionamiento de un motor Otto. Resumen textual alternativo Autoevaluación ¿Señala cuales de estos elementos son dinámicos en el motor? EL sistema de inyección. La biela. El pistón. El filtro de aceite. 02/02/2023, 20:31 Firefox 10 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 4.- Bloque motor. Caso práctico Mientras Lorenzo está tratando de recordar el funcionamiento básico del motor observa un motor desmontado que se sustituirá por uno nuevo y le plantea a su compañera María: ─¿Se reutilizará el cuerpo del motor para construir nuevos motores? Como bien sabes, el cuerpo del motor del que hablas es uno de los elementos estáticos más importantes y se llama bloque motor, constituye el cuerpo estructural donde se alojan y sujetan todos los demás elementos constructivos del motor, recibiendo de ellos grandes esfuerzos y temperaturas elevadas, por lo que una de sus características más notoria es su rigidez, además de poseer una buena conductividad térmica para evacuar dicho calor. Otra característica es la resistencia a los agentes químicos que circulan por su interior produciendo corrosión. Por lo general está fabricado en hierro fundido con grafito laminar, aunque también podemos encontrar algunos de aleaciones aluminio. Gracias a estas composiciones si el bloque no ha sufrido ninguna rotura ofrece la posibilidad de ser reutilizado en motores reconstruidos. Veamos cuáles son las partes que deben estar en perfecto estado y las vamos a dividir en tres: Superior: es la parte que recibe la culata y tiene mecanizados unas oquedades donde se atornilla y ajusta la culata. Inferior: en su parte inferior encontraremos unos alojamientos llamados bancadas para acoger el cigüeñal. Lateral: en los laterales encontraremos tuercas mecanizadas para acoger los soportes que unirán el motor con el chasis. Interior: su interior está minado de conductos por los que circulan el líquido refrigerante y el aceite de engrase. Además tiene unas oquedades en las cuales se alojan los cilindros, que son elementos fundamentales en el funcionamiento del motor. Para saber más Para poder observar directamente las partes del bloque veamos el inicio de la animación tridemensional del apartado anterior. Lo que nos interesa son los doce primeros segundos, que es donde podemos apreciar el bloque. Resumen textual alternativo 02/02/2023, 20:31 Firefox 11 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoevaluación ¿Qué parte del bloque lleva mecanizada las cogidas para unir el bloque y el chasis? En la parte superior. En la parte lateral derecha. En la parte lateral izquierda. En la parte interior. 02/02/2023, 20:31 Firefox 12 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 4.1.- Clasificación de los bloques. Los bloques se pueden clasificar según distintos criterios: Según la refrigeración del motor: En los motores refrigerados por agua, el bloque lleva en su interior unos conductos que rodean a los cilindros permitiendo la circulación de liquido refrigerante. Estos conductos están comunicados por la parte superior con los orificios de refrigeración de la culata. En los motores refrigerados por aire, el bloque se fabrica normalmente con cilindros independientes permitiendo así la circulación del aire entre ellos para una mejor refrigeración. En la parte exterior del bloque se mecanizan unas aletas que favorecen la evacuación del calor pues se aumenta la superficie radiante en contacto con el aire. Según la instalación de los cilindros dentro del bloque: Bloque integral: en este caso los cilindros van mecanizados en el mismo bloque. Durante la fundición se realizan unos huecos en bruto y posteriormente se rectifican a la medida exigida por el fabricante. Tienen contacto directo con el líquido refrigerante obteniendo una mejor evacuación del calor, de ahí que sea uno de los bloques más usados en la actualidad. Bloque con camisas: en este tipo de motores no se mecanizan los cilindros directamente en los huecos de fabricación, sino que en su lugar se instalan unos cilindros postizos llamados camisas. Vamos a encontrar dos tipos de instalación de las camisas: Camisas secas: tras la fundición del bloque se quedan los huecos en bruto, pero en este caso no se mecanizan para recibir al pistón sino que se preparan para recibir un forro interior de un material más resistente al desgaste que el del bloque, el cual se instala a presión asegurando un buen contacto con las paredes del bloque para facilitar la transmisión de calor hacia el liquido refrigerante. Camisas húmedas: este bloque es totalmente hueco y la camisa postiza es la que forma el cilindro y cierra la cámara de agua del circuito de refrigeración, quedando en contacto directo el líquido y el cilindro. Estas camisas forman unos cilindros de fácil desmontaje con dos puntos de apoyo sobre el bloque, uno superior normalmente sobre un anillo de cobre 02/02/2023, 20:31 Firefox 13 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... cerrando circuito a la culata y otro punto inferior ajustado sobre una junta tórica que independiza el cárter inferior del lubricante: Esta al igual que el anterior tipo de camisas, comunica el líquido refrigerante con la culata. Para saber más Si quieres profundizar te propongo este enlace, busca las páginas 226 y 227 y podrás observar gráficamente los tipos de camisas y cómo van insertadas en el bloque. Camisas. 02/02/2023, 20:31 Firefox 14 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 4.2.- Cilindro. Caso práctico Lorenzo y María prosiguen con la diagnosis del motor que les había propuesto Pablo, su tutor docente. ─¿Crees que podrá moverse una camisa dentro del motor y de ahí el golpeteo? ─ pregunta María. ─Para descartar esta idea primero debemos saber qué tipo de cilindros lleva este motor. Imagino que tú no tendrás la misma duda que yo ─ comenta Lorenzo ─, pero unas veces oigo hablar de cilindros y otras de camisas. No hay motivos por los que dudar, pues sólo se necesita aclarar unos conceptos sobre cuándo se le llama camisas y cuándo no. Pero antes sería conveniente hacer una breve explicación de lo que es el cilindro en sí. Los cilindros pasan por ser la parte decisiva en la vida útil del motor; su desgaste nos avisa del tiempo que ha estado en funcionamiento el motor. El cilindro de un motor es el alojamiento por donde se desplaza el pistón en su movimiento lineal durante la carrera desde el PMI al PMS cerrando el volumen por los laterales. Su nombre proviene de su forma, aproximadamente un cilindro geométrico. Sus características más importantes son: Resistencia al desgaste. Conductividad térmica. Buenas cualidades de desplazamiento. El interior del cilindro recibe el rozamiento de los segmentos del pistón y para evitar el desgaste excesivo la superficie interna tiene un acabado muy cuidado sin llegar al pulimento espejo. Las paredes se dejan con un rayado que permiten retener aceite para lubricar el rozamiento de los segmentos. Debes conocer En el enlace que te propongo, busca la página 226 donde podrás observar gráficamente el rayado interior. Camisas. Con el uso de aleaciones de aluminio en los motores modernos se impone tratar convenientemente las paredes del cilindro, lo que se hace con un recubrimiento electrolítico compuesto por níquel y carburo de silicio, llamado Nikasil. Se trata de aliviar el frotamiento, reducir consumos de aceite y prolongar la vida de los materiales. 02/02/2023, 20:31 Firefox 15 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoevaluación Elige la afirmación correcta: El cilindro de un motor es el alojamiento por donde se desplaza el pistón en su movimiento circular durante la carrera desde el PMI al PMS. El cilindro de un motor es el alojamiento por donde se desplaza el pistón en su movimiento lineal durante la carrera desde el PMI al PMS. El cilindro de un motor es el alojamiento por donde se desplaza el pistón en su movimiento lineal durante el giro desde el PMI al PMS. El cilindro de un motor es el alojamiento por donde se desplaza el pistón en su movimiento de alabeo de izquierda a a derecha durante el movimiento desde el PMI al PMS. 02/02/2023, 20:31 Firefox 16 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 4.3.- Camisas. Caso práctico ─ Fácil. Ahora comprendo por qué se le llaman camisas a los cilindros─ comenta Lorenzo ─, esto es una ventaja, pues se desmontan y además el material de fabricación de la camisa no depende del material del bloque sino que se podrán utilizar materiales más resistentes y se podrán mecanizar fuera del bloque. El acabado de la superficie de contacto entre el pistón y la camisa es sumamente importante para una perfecta lubricación, pues cuanto más lisa es la superficie mejor adherencia del lubricante, pero no todo son ventajas algunos inconvenientes tendrá. Efectivamente, como comenta Lorenzo, en el mercado vamos a encontrar varios materiales y formas de fabricación de las camisas, entre ellas la más extendida es una aleación de estructura perlítica con proporciones variables de Ni, Cr, Mo, Cu, etc., de fabricación por fundición centrifugada que asegura una estructura molecular fina y uniforme de una cierta porosidad favoreciendo la retención del aceite de engrase. Los camisas, atendiendo a su fabricación, pueden ser de los siguiente tipos: Camisas cromadas, van recubiertas con un revestimiento superficial de cromo electrolítico que les proporciona resistencia al desgaste y a los agentes corrosivos del combustible. Tiene el inconveniente de necesitar un rodaje. Camisas nitruradas, es un tratamiento muy próximo al cromado obteniendo resultados parecidos pero con un coste económico menor. Camisas de aleación ligera, están compuestas por una aleación de Cu, Mg y Mn que ofrece una buena conductividad térmica y resistencia al desgaste. Se utilizan normalmente en motores refrigerados por aire. Camisas para bloque de aleación ligera, puesto que el aluminio es un material bastante débil al desgaste es necesario reforzar las paredes del cilindro con una fundición compuesta de hierro y aluminio que además logra una buena conductividad térmica. Frente a los bloques integrados, el sistema de encamisado de los cilindros presenta muchas ventajas, entre las más importantes están: La reducción de desgastes. La posibilidad de rectificado. La sustitución independiente de cada una de cada una de camisas mientras que en el bloque integral cualquier fallo de rectificado o de funcionamiento de un sólo cilindro supone la inutilización del bloque. El inconveniente que presentan es el coste de fabricación, que es más elevado que el del bloque integral. Para saber más En el enlace que te proponemos aprenderá en qué consiste la fabricación por fundición centrifuga. Fundición centrífuga. 02/02/2023, 20:31 Firefox 17 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoevaluación ¿Qué tipo de las siguientes camisas presenta menor coste económico? Cromadas. Pulidas. Nitruradas iónica. Nitruradas al horno. 02/02/2023, 20:31 Firefox 18 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 5.- Tren alternativo. Caso práctico Lorenzo y María se encuentran un problema en un motor. Cuando está en funcionamiento existe un golpeteo importante. Su tutor les ha propuesto que encuentren la avería, pero les ha indicado que son elementos dinámicos. Lorenzo sabe que el tren alternativo incluye varios elementos y además todos son elementos dinámicos del motor; evidentemente alguno de estos elementos será el que está provocando el cada elemento golpeteo, por lo que le comenta a María: ─ Analicemos a ver si encontramos el problema. Nuestro conjunto de elementos dinámicos, como todo tren, transporta algo y en nuestro caso es el movimiento, principal función de un motor. El trabajo realizado en la expansión es transportado desde la cabeza del pistón hasta el volante de inercia. Para poder realizar este transporte vamos a necesitar varios elementos que irán transformando el movimiento rectilíneo en movimiento circular: Pistón. El pistón recibe en su parte superior la presión producida en la combustión de la mezcla. Esta presión le obliga a desplazarse en el interior del cilindro en sentido descendente (desde el PMS hasta el PMI) produciéndose un movimiento rectilíneo del mismo con una velocidad. Para aprovechar al máximo la combustión es necesario que el pistón ajuste contra las paredes del cilindro y esto se consigue gracias a unos anillos de ajuste llamados segmentos, que retienen la presión producida y además evacuan la mayor parte de la elevada temperatura (entre 250 y 350 ºC) que aquí se produce hacia el cilindro puesto que están siempre en contacto. El resto del calor es evacuado a través de la parte inferior del pistón o falda hacia el aceite lubricante. Bulón. Es el elemento de unión entre la biela y el pistón permitiendo realizar un pequeño movimiento de giro necesario para la biela realice su transformación de movimiento rectilíneo a circular. Puesto que recibe grandes esfuerzos y existe roce, se necesita lubricación que recibirá a través de unas canalizaciones interiores de la biela. Biela. Es el elemento de unión entre el pistón y el cigüeñal, ambos pertenecen a un sistema conocido como biela-manivela. Es la encargada de transmitir el movimiento lineal del pistón y transformarlo en circular en el cigüeñal y viceversa en el tiempo de compresión. Cigüeñal. El cigüeñal o árbol motriz es el elemento que realiza, junto con la biela, la transformación del movimiento alternativo del émbolo en un movimiento de rotación. Transmite el giro y fuerza motriz al volante de inercia. Su forma característica nos describe un árbol acodado con unos muñones de apoyo alineados respecto al eje de giro y sujetos al bloque por los cojinetes de bancada. Describiendo un círculo alrededor del eje y unidos por los brazos se encuentran las muñequillas donde se acoplan las cabezas de biela y hay tantas como número de cilindros tenga el motor. Los brazos que unen las muñequillas se prolongan en unos contrapesos cuya misión es equilibrar el momento de giro y compensar los efectos de la fuerza centrífuga evitando las deformaciones torsionales. En uno de sus extremos lleva mecanizado el plato de amarre destinado al volante de inercia. Volante de inercia. El volante de inercia es una pieza circular pesada unida al cigüeñal, cuya misión es regularizar el giro del motor mediante la fuerza de inercia que proporciona su gran masa. Su trabajo consiste en almacenar la energía cinética durante la carrera motriz y cederla a los demás tiempos pasivos del ciclo de funcionamiento. Para saber más 02/02/2023, 20:31 Firefox 19 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... En el enlace encontrarás una breve e ilustrada explicación del funcionamiento de la biela-manivela. Biela-manivela. 02/02/2023, 20:31 Firefox 20 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 6.- El pistón. Caso práctico María y Lorenzo siguen buscando un “culpable” del mal funcionamiento del motor, llegando a uno de los elementos dinámicos clave para un buen funcionamiento del mismo, el pistón. De su estanqueidad depende toda la potencia y máximo aprovechamiento del combustible. Veamos si en su funcionamiento se puede producir este ruido tan raro. Estás en lo cierto y, como veremos a continuación, el ajuste de los segmentos sobre el cilindro y una buena lubricación hacen que el motor esté preparado para dar el máximo rendimiento, siempre y cuando no existan factores de alimentación del combustible que lo impidan. Vamos a comenzar a ver cómo está constituido el pistón y qué partes se aprecian en él: Cabeza del pistón. Es la parte alta del pistón y está destinada a recibir el esfuerzo de combustión así como sus altas temperaturas. Esto hace que los materiales constructivos tengan unas características especiales, entre ellas una gran resistencia mecánica y una buena conductividad térmica. Las formas adoptadas pueden ser distintas en cada motor, en algunos casos serán planas y en otros ligeramente abombadas hacia dentro o hacia fuera dando forma a la cámara de combustión. Con la introducción de la inyección directa en el cilindro se practican las cámaras de combustión en la cabeza del pistón adoptando formas diversas para favorecer la homogeneidad de la mezcla. Alojamiento de los segmentos. La parte más próxima a la cabeza es la encargada de retener la compresión y la fuga de gases de combustión, para ello se instalan unos anillos llamados segmentos que van instalados en unas gargantas o cajas mecanizadas en el pistón y su número depende de cada motor. Cada garganta tiene su forma y depende del tipo de segmento y la función que desarrolle como ya veremos más adelante. Alojamiento del bulón. En la falda del pistón encontraremos unos orificios destinados a la unión entre pistón y biela que se realiza a través del bulón. Esta zona esta reforzada con nervios que apoyan en el pistón o a través de anillos de acero, pues recibe un constante golpeteo debido a la explosiones de la combustión y es el encargado de transmitir el movimiento a la biela. La posición de los orificios va a depender del funcionamiento del pistón como vimos anteriormente. 02/02/2023, 20:31 Firefox 21 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Falda del pistón. Su principal función es servir de guía al pistón en su recorrido por el cilindro evitando movimientos de cabeceo del pistón, al tener éste forma de vaso invertido la falda tiene un diámetro mayor que la cabeza y proporcionando así un ajuste necesario para esta función, también lleva mecanizado los alojamientos del bulón como vimos anteriormente. Para saber más Si deseas profundizar en este tema te propongo el siguiente enlace donde encontrarás información de generalidades, tipos, términos técnicos e informaciones troqueladas en el pistón. Datos curiosos en los pistones. 02/02/2023, 20:31 Firefox 22 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 6.1.- Fabricación de los pistones. Las condiciones en la que trabaja el pistón siempre son extremas, por lo que deben: Ser fabricados con materiales de baja densidad, para así tener un peso reducido que le permita desplazarse con facilidad y reducir al máximo los efectos de la inercia. Ser altamente resistentes para evitar los desgastes en el continuo rozamiento con la pared del cilindro. Tener una estructura ser robusta para soportar las presiones de la combustión entre 50 y 80 kgf/cm² y soportar temperaturas medias entre 300 ºC a 400 ºC con picos de hasta 2500 ºC. Tener un coeficiente reducido de dilatación térmica y elevada conductividad térmica. En la fabricación de los pistones se emplean, de forma generalizada, aleaciones de aluminio. Este material posee muy baja densidad y, por tanto, bajo peso y buena conductividad térmica. Para motores rápidos esta aleación se le añade un 12 % de silicio con pequeñas cantidades de cobre, níquel y manganeso. El silicio disminuye el coeficiente de dilatación, esta aleación se obtiene por fundición en coquilla y después se somete a tratamiento de templado para mejorar sus cualidades de dureza y resistencia. En la actualidad los pistones reciben un tratamiento superficial para mejorar sus características de deslizamiento, con la finalidad de acortar el rodaje o periodo de adaptación entre el pistón y el cilindro. Este tratamiento consiste en depositar sobre el aluminio una fina capa de estaño o plomo mediante el sistema de inmersión. También se emplea polvo de grafito que proporciona protección superficial y buenas cualidades deslizantes. En la actualidad se encuentran en el mercado pistones con recubrimiento de grafito-molibdeno en la falda, evitando así la utilización del estaño y plomo que son elementos nocivos, además de mejorar la cualidades del pistón. Para saber más Te propongo este vídeo donde podrás ver el proceso cuidadoso de fabricación de un pistón antes de ser comercializado. Resumen textual alternativo 02/02/2023, 20:31 Firefox 23 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoevaluación ¿Qué temperatura media soporta la cabeza de un pistón? Entre 100 ºC y 200 ºC. Entre 300 ºC y 350 ºC. Entre 350 ºC y 400 ºC. Entre 1000 ºC y 1200 ºC. ¿Por qué se emplea aleaciones de aluminio de forma generalizada en la fabricación de pistones? Por su baja densidad. Por ser un material más ligero. Por ser un material que no se oxida. Por se un material muy fácil de mecanizar. 02/02/2023, 20:31 Firefox 24 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 6.2.- Tipos de pistones. Caso práctico Mientras observan el motor Lorenzo recuerda que algunos pistones en su interior llevan insertados anillos o láminas que pudiesen haberse deformado y provocar el ruido tan extraño, ya que estos elementos actúan cuando se producen dilataciones en el pistón. María le comenta a Lorenzo que el ruido puede venir de las bielas, de los pistones o del propio cigüeñal. Lorenzo responde: ─ Analicemos cada uno de los elementos, pero observemos antes de desmontar las holguras existente. Esto puede darnos una idea del defecto. El fin del que hablas es el mismo para todos los fabricantes a excepción de algún caso. Es un gran problema la dilatación de los materiales puesto que no es la misma para todos ellos. Cilindro y pistón se fabrican en distintos materiales y el ajuste es muy preciso; si esto no se controla puede producir averías de gran magnitud en el motor como es el gripado. Vamos a ver algunas de las soluciones que se han adoptado: Pistón autotérmico con láminas de acero. Este tipo de pistón lleva dispuestas sobre la zona del bulón e insertadas durante la fundición, unas bandas o láminas de acero las cuales, junto con la aleación de aluminio, forman un cuerpo bimetálico. Al producirse la dilatación, se deforman elásticamente y equilibran las dilataciones térmicas del émbolo en la zona longitudinal del bulón. Pistón autotérmico con arandelas de acero. La dilatación se controla con arandelas de acero que impiden la dilatación perimetral. Pistón compensador. La dilatación se controla dándole forma acampanada y ovalada a la falda. Se aprovecha la diferencia de temperatura entre la cabeza y la falda para fabricarlo en forma acampanada y ligeramente ovalada en sentido perpendicular al eje del bulón. Con esta disposición la falda del pistón queda ajustada en frío en el sentido perpendicular al bulón, lo que impide el cabeceo. Cuando se alcanza la temperatura de trabajo, la dilatación se produce en el sentido del menor diámetro del pistón, es decir, en el mismo sentido que que el bulón, y entonces adopta el pistón una forma cilíndrica. Pistón compensado por ranuras. La dilatación se controla insertando unas ranuras en su interior para guiar la dilatación. En esta clase de pistón la compensación térmica se realiza practicando en la falda del pistón unas ranuras en forma de T o en U. Esta precaución da lugar a que la dilatación térmica se produzca a través de ellas sin que aumente el diámetro del pistón. Pistón tubular. La dilatación se controla fabricando en dos piezas el pistón. En este tipo de pistón la cabeza va separada de la falda por medio de una garganta circular, interrumpida en la zona del bulón. Con esta disposición la falda queda separada de las fuertes temperaturas y dilataciones térmicas a que está sometida la cabeza. Para saber más Si te interesa profundizar más, en este enlace encontrarás diferentes tipos de pistones. Tipos de pistones. 02/02/2023, 20:31 Firefox 25 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 7.- Segmentos. Caso práctico Lorenzo y María, en su búsqueda de posibles elementos sueltos en el pistón, llegan a los segmentos, para investigar si su rotura o fuga provocan ruidos. Pero ambos dudan si pueden ser los culpables y puntualizan sobre su cometido en el pistón. ─María, deberíamos analizar las holguras que tienen los segmentos en el pistón. ─Estoy de acuerdo ─responde María. Como vimos anteriormente en el perímetro de la cabeza del pistón encontramos unas ranuras mecanizadas, que dependiendo del motor así será su número. Estas ranuras son el alojamiento de los segmentos, los cuales son unos anillos elásticos encargados de: Asegurar la estanqueidad de los gases durante las carreras del pistón. Evacuar la mayor parte del calor producido en la combustión hacia el cilindro. Asegurar la lubricación del cilindro. Los segmentos deben moverse en su alojamiento libremente con una holgura axial calculada que pueda absorber la dilatación térmica. Además es necesaria una abertura entre puntas para asegurar en todo momento la presión radial del segmento contra las paredes del cilindro. Para saber más Te recomiendo este documento para poder profundizar más, en él podrás observar gráficamente las tres funciones de los segmentos. Observa detenidamente las páginas 6 y 7 y las figuras 1, 2 y 3. Función de los segmentos. (841 KB) Las cualidades de los segmentos dependen de la forma en la que están fabricados, podemos destacar algunas como por ejemplo: Dureza: los segmentos están sometidos a un continuo rozamiento con el cilindro, por lo tanto deben ser resistentes al desgaste pero no excesivamente duro con el fin de no causar un desgaste prematuro del cilindro. Elasticidad: necesaria para mantener la presión sobre la pared del cilindro y así asegurar la estanqueidad. Conductividad térmica: las altas temperaturas producidas en la cabeza del pistón deben ser evacuadas en su mayor parte por los segmentos. Los segmentos se fabrican en hierro fundido con aleación de carbono, silicio, manganeso y en ocasiones se aplica en la zona de rozamiento una capa de molibdeno que mejora las condiciones de deslizamiento y de conductividad térmica. 02/02/2023, 20:31 Firefox 26 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Para saber más En el enlace encontrarás más información sobre el funcionamiento de los segmentos. Función de los segmentos. 02/02/2023, 20:31 Firefox 27 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 7.1.- Tipos de segmentos. Dependiendo del tipo de motor tendremos mayor o menor número de segmentos. La función principal de los segmentos es mantener la estanqueidad pero, dependiendo de la posición que ocupa dentro del pistón, además se le confiere alguna otra función más: Segmentos de compresión. Los segmentos más próximos a la cabeza del pistón se llaman de compresión y normalmente se montan dos. Son los encargados de realizar el cierre hermético con el cilindro y evacuar la mayor cantidad de calor posible ya que son los que están más cerca de la zona de combustión. El primer segmento es el que recibe directamente la explosión y se le llama segmento de fuego. Segmentos de engrase. Situados por debajo de los de compresión se encuentran los segmentos de engrase o rascadores cuya misión es arrastrar el exceso de aceite adosado a las paredes del cilindro, evitando que éste llegue a la cámara de combustión donde serian quemados, la pequeña cantidad de aceite que se queda es utilizado para lubricar los segmentos de compresión. Otra distinción para los segmentos depende de su perfil, rectangular, cónico exterior, rectangular con chaflán interior, trapezoidal lateral o bilateral y aros rascadores. Para saber más En el enlace encontrarás gráficos sobre los diferentes perfiles de los segmentos. Perfiles de los segmentos. Para no equivocar su posición a la hora del montaje los segmentos traen unas marcar que define la orientación en la que deben ser instalados, como por ejemplo traen grabados en una de sus caras la palabra TOP (significa la parte superior, arriba, en inglés) para saber que es hacia la cabeza del pistón. Para saber más 02/02/2023, 20:31 Firefox 28 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... En el siguiente vídeo podrás ver el funcionamiento de los segmentos de compresión. Resumen textual alternativo Autoevaluación ¿Cuáles son las principales funciones de los segmentos? Mantener la estanqueidad en el interior del cilindro durante el funcionamiento del motor. Evacuación del calor producido en la combustión. Suavizar las paredes del cilindro. Crear una superficie lo más lisa posible, sin arañar. ¿Qué nombre recibe el segmento más próximo a la cámara de combustión? Segmento de engrase. Segmento de compresión. Segmento de fuego. Ningún segmento, ya que están muy lejos de la zona de la cámara de combustión. 02/02/2023, 20:31 Firefox 29 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 8.- La biela. Caso práctico ─Hay un elemento sorprendente en el motor, y esta es la biela ─le dice Lorenzo a María. ─Sí, realiza dos funciones muy importantes, una es transmitir el trabajo producido en el pistón hacia el cigüeñal siendo estos esfuerzos enormes y además transformar el movimiento rectilíneo en circular. Esto les hace pensar que al transmitir el movimiento al cigüeñal pueda existir alguna holgura y esto esté provocando golpeteo. Dado que su función principal es trasmitir el movimiento hacia el cigüeñal, recibe grandes esfuerzo del pistón por lo que sus características constructivas deben ser especiales. Deben resistir los esfuerzos de tracción, compresión y flexión por pandeo, además de reducir su peso al máximo para evitar las fuerzas de inercia. Se fabrican en acero al carbono aleado con manganeso y silicio, o con níquel y cromo, forjados por estampación siendo el final de su fabricación la parte más importante, que es el mecanizado. En la constitución de la biela se diferencian tres partes: Pie de biela. Es la parte alta de la biela y la más cercana al pistón, justo donde ambos tienen su unión mediante el bulón. Al ser una zona de desgaste, dependiendo del tipo de unión, se insertaran en el interior del pie de biela un cojinete de antifricción y en la parte superior del pie de biela se mecaniza un orificio por el que recibe el engrase. Cuerpo de biela. Es la unión entre el pie de biela y la cabeza de biela, recibe todos los esfuerzos producidos en el funcionamiento del motor por lo se fabrica normalmente en forma de doble T que le confiere una gran robustez. Cabeza de biela. Es la unión entre la biela y la muñequilla del cigüeñal. Se encuentra dividida en dos partes, una llamada semicabeza unida directamente al cuerpo de biela y la otra sombrerete que se atornilla a la anterior. La superficie de contacto entre ambas lleva mecanizado un estriado aumentando la superficie de unión. Debes conocer En el siguiente anexo encontrarás las diferentes formas de unir la biela y el pistón. Uniones biela-pistón. En el siguiente documento encontrarás las diferentes disposiciones de las bielas para motores en V. Bielas para motores en V. 02/02/2023, 20:31 Firefox 30 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoevaluación ¿Qué elementos del motor se acoplan a las muñequillas del cigüeñal? El pie de biela. Soportes de bancada. Cabeza de la biela. Volante de inercia. 02/02/2023, 20:31 Firefox 31 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 9.- El cigüeñal (I). Caso práctico ─Cuando se produce la explosión, el trabajo realizado es transportado por la biela hacia el cigüeñal y éste, a su vez, devuelve el trabajo necesario para realizar el resto de los tiempos del motor, por lo que ejerce esfuerzos contra la biela. ¿Puede ser que el problema esté aquí? ─comenta María. Un cigüeñal lo podríamos definir como un árbol acodado que gracias a su forma, realiza distintos trabajos durante el funcionamiento del motor: El primero es formar parte del conjunto biela-manivela y transformar el movimiento lineal en giro. El segundo es recoger el trabajo recibido de las combustiones y enviarlo al volante de inercia con las mínimas pérdidas posibles. El tercero es almacenar parte de ese trabajo y devolverlo a los pistones para poder realizar el resto de los tiempos del motor. En el cigüeñal podemos encontrar las siguientes partes: Apoyos del cigüeñal. Son unos muñones alineados respecto al eje de giro del árbol sobre los que se apoya y gira el durante el funcionamiento. Este apoyo se realiza en los cojinetes de bancada mecanizados en el bloque. Muñequillas del cigüeñal. Mecanizadas en los codos del árbol y situadas excéntricamente respecto al eje del árbol; en ellas se montan las cabezas de biela. Los brazos. Son los elementos de unión entre las muñequillas y los apoyos del cigüeñal. Los contrapesos. Son una prolongación de los brazos a modo de contrapeso cuya misión es equilibrar el momento de giro y compensar los efectos de la fuerza centrífuga, evitando las vibraciones producidas en el giro y las deformaciones torsionales. Plato de amarre. Situado en la parte posterior y fuera del interior del bloque encontramos plato de amarre destinado a la sujeción del volante de inercia. En el lado contrario y también en el exterior se encuentra una prolongación del eje donde se alojarán el piñón de la correa de distribución y de los accesorios. Ambas prolongaciones llevan insertados retenes de aceite. Orificios de engrase. A lo largo del cigüeñal mecanizado en su interior llevan unos conductos por los que circula el aceite de engrase, el cual, sale al exterior mediante unos orificios practicados en las muñequillas y muñones para la lubricación de las parte en movimiento. 02/02/2023, 20:31 Firefox 32 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Para saber más En el siguiente vídeo puedes ver el funcionamiento de un cigüeñal. Resumen textual alternativo 02/02/2023, 20:31 Firefox 33 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 9.1.- El cigüeñal (II). Todos los trabajos realizados por el cigüeñal provocan en él grandes esfuerzos torsionales, inercias, desgastes por rozamiento y vibraciones. Tiene que ser capaz de resistir sin deformarse, cuestión a tener en cuenta durante su fabricación y diseño, por lo que se considerarán: Forma, dependerá del número de cilindros y la disposición de los mismos. La forma está muy marcada por la obtención del equilibrado estático y dinámico durante el funcionamiento. Materiales de fabricación, deben reunir unas características especiales en cuanto a elasticidad, resistencia a la fatiga, dureza, resistencia al desgastado, etc. El proceso de fabricación juega un papel importante en la obtención de las características. Dimensiones del cigüeñal, sus dimensiones deben permitir una estructura capaz de soportar indefinidamente y con un alto índice de seguridad, las cargas máximas de trabajo con el menor peso y tamaño posibles. Pero existen limitaciones de fabricación por su dimensión y en algunos casos se acude a la instalación de árboles de equilibrado y amortiguadores de vibraciones para un funcionamiento perfecto. Debes conocer En el siguiente anexo encontrarás un documento con elementos adicionales del cigüeñal. Elementos adicionales del cigüeñal. Autoevaluación ¿Qué elementos del motor se acoplan a las muñequillas del cigüeñal? El pie de biela. Casquillos de biela. Cabeza de la biela. Volante de inercia. ¿Cómo se llama el elemento de unión del cigüeñal al volante de inercia? Muñequilla. Plato de amarre. Bancada. Brida. 02/02/2023, 20:31 Firefox 34 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 9.2.- Cojinetes de biela y bancada. Caso práctico María comenta: ─En el taller le he oído decir a un mecánico “a este coche se le ha fundido una biela”, pero por los conocimientos que tengo no es posible que una biela se funda. ─ ¿Qué significará? ¿Estará ahí la clave de la avería que estamos buscando? ─le pregunta Lorenzo. Evidentemente es difícil que una biela se funda, pues acabaría fundido el motor completo. La expresión es del argot mecánico y en realidad quien se funde es el cojinete antifricción. Vamos a ver por qué se funden y para qué. La unión entre biela-cigüeñal y, a su vez, cigüeñal-bancada del bloque, requieren una unión resistente para soportar los grandes esfuerzos de funcionamiento y además permitir el deslizamiento entre ellos con la mínima resistencia. Esto es posible gracias a la interposición entre ellos de unos cojinetes antifricción. Estos cojinetes deben reunir las siguientes condiciones: Resistencia al gripado. Conformabilidad. Facilidad de incrustación de partículas. Conductividad térmica. Resistencia a la corrosión. Para facilitar el montaje y desmontaje de los cojinetes, éstos vienen partidos a la mitad y cada una de ellas se llaman semicojinetes de fricción. Cada semicojinete está formado por una base de acero a la que se le añade en su cara interna una o varias capas de material antifricción. En uno de sus extremos encontramos un talón destinado al posicionamiento y sujeción en el montaje y destacaremos un orificio en cada uno de ellos destinado al engrase de la cara interna. En algunos casos este orificio coincide con una ranura que facilita el engrase. En la unión entre semicojinete y muñequilla es necesaria una holgura capaz de absorber las dilataciones y facilitar el engrase en toda la superficie de contacto. El cigüeñal durante el funcionamiento tiene un movimiento axial que será corregido insertando un tipo de casquillos llamados semicojinetes axiales en los soportes de bancada. El alma del semicojinete es de acero y sobre él se depositan una o varias capas material antifricción en espesores 0,002 a 0,02 mm dependiendo de la función de la capa. Los materiales más utilizados son: metal blanco con estaño y plomo, bronce al cobre-níquel impregnado de plomo, bronce al cobre y aluminio estaño. En la actualidad algunos fabricantes utilizan nuevas técnicas de fabricación y se utilizan materiales sintéticos: como una capa de aluminio por bombardeo iónico y soldaduras de 02/02/2023, 20:31 Firefox 35 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... capas de teflón. Un bajo punto de fusión del material antifricción permite que éste se funda en caso de calentamiento excesivo (normalmente por falta de engrase) y evite el agarrotamiento de la biela. En este caso la holgura es muy grande y se producirá un golpeteo característico al que llamaremos biela fundida. Para saber más En el siguiente enlace encontrarás un distribuidor de cojinetes que muestra su catalogo y materiales usados. Distribuidores de cojinetes 1. Este enlace te muestra un distribuidor de cojinetes que muestra su catalogo y materiales usados. Distribuidores de cojinetes 3. 02/02/2023, 20:31 Firefox 36 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 10.- La culata. Caso práctico Tras buscar en todos los elementos del tren alternativo del motor nuestros protagonistas, María y Lorenzo comienzan a examinar otro de los elementos importantes del motor, la culata. ─ Dentro de la culata existen muchísimos elementos en movimiento que pueden provocar este fallo ─apunta María. ─María, es posible, pero no probable ─responde Lorenzo. Por las funciones que realiza la culata dentro del motor, ésta trabaja siempre en un estado crítico y cualquier contratiempo provoca problemas en la misma. Veamos cuáles son estas funciones: Cierra el cilindro en la parte superior formando las cámaras de combustión. En ella se montan los elementos encargados de realizar la combustión, válvulas, árboles de levas, elementos de encendido, sistema de inyección, etc. Es la encargada del llenado y evacuación de los gases utilizados en la combustión, mediante los colectores de admisión y escape. Evacua la mayor parte del calor producido en la combustión hacia el líquido refrigerante que circula en su interior. Mantiene engrasados todos los elementos instalados en ella durante su funcionamiento a través de unos conductos de engrase por los que circula el lubricante. Todas estas funciones provocan en la culata unas altas presiones y temperaturas, además de esfuerzos de torsión y rozamiento. Por ello, su fabricación se realiza aportándole unas características especiales y su montaje debe cumplir varios requisitos, como son: Robustez. Estanqueidad en la fijación sobre el bloque. Coeficiente de dilatación adecuado. Efectividad en el intercambio de gases. Buena conductividad térmica. Debes conocer En el siguiente anexo podrás profundizar en las características más importantes de la culata. Características de la culata. 02/02/2023, 20:31 Firefox 37 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoevaluación ¿Cuál de las siguientes funciones no las realiza la culata? Cierra el cilindro por la parte superior formando la cámara de combustión. En ella se montan los elementos encargados de realizar la combustión como las válvulas, árboles de levas, elementos de encendido, sistema de inyección, etc. Evacua todo el calor producido en la combustión hacia el líquido refrigerante que circula en su interior. Evita que se pueda salir el aceite del cárter inferior. 02/02/2023, 20:31 Firefox 38 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 10.1.- Tipos de culatas. La función de la culata dentro del motor es la misma para todas, pero cada una hace su trabajo de una forma diferente dependiendo de su fabricación y los materiales utilizados, y también del sistema de refrigeración que tiene el motor o del sistema de distribución utilizado. Nosotros vamos hacer dos grandes grupos según el sistema de refrigeración: culatas refrigeradas por agua y culatas refrigeradas por aire. Culatas refrigeradas por agua. Este tipo de culatas tiene una serie de conductos interiores por los que circula el liquido refrigerante pasando por los sitios más críticos como es la cámara de combustión, de la que absorben el calor a través de las paredes de los conductos y llevándolo al sistema de refrigeración, manteniendo así las temperatura de trabajo entre 80 ºC y 95 ºC, según el motor. En motores de pequeñas y medianas cilindradas normalmente se fabrica de una sola pieza para todos los cilindros, pero hay casos en los que el motor lleva más de una culata y cada una de ellas cierra dos o tres cilindros. En motores de gran cilindrada por lo general vamos a encontrar que cada cilindro lleva su propia culata independiente del resto, a este tipo de culata se les llama culatines independientes. El proceso de fabricación es el mismo, normalmente por fundición en molde y una vez obtenida la pieza se mecanizan las partes de ajuste con el resto de las piezas que llevan en su interior, colectores, guías de válvulas, asiento con el bloque, alojamiento del árbol de levas, etc. Se utilizan dos tipos de materiales: Aleación de aluminio. Es una aleación ligera compuesta de aluminio, silicio y magnesio. Entre sus principales virtudes está su bajo peso y excelente conductividad térmica, además de su buena resistencia mecánica. Actualmente es la más utilizada en motores de pequeña y mediana cilindrada ya que se puede montar sobre bloques de fundición de hierro y de aluminio. Como inconveniente encontramos su elevado coste de fabricación y además ser propensas a lasdeformaciones. Hierro fundido. Están formadas por una aleación de hierro, carbono, cromo y níquel que le confieren una gran resistencia mecánica y térmica. Las culatas fabricadas con este material son muy robustas y tienen una gran resistencia a las deformaciones, aunque su capacidad de refrigeración es menor. Se instala en normalmente en motores diésel o gasolina de gran cilindrada. Culatas refrigeradas por aire. Este tipo de culatas están fabricadas normalmente en aleaciones de aluminio por su gran capacidad de evacuación del calor, gracias a su buena conductividad térmica. Para favorecer esta evacuación se fabrican con unas aletas en toda la superficie de la culata obteniendo más superficie de rozamiento con el aire, aunque esto no garantiza totalmente la estabilidad térmica y corren el riesgo de calentamiento excesivo. Su coste de fabricación es menor y normalmente se utiliza en motores dos tiempos y en motores de cuatro tiempos con circulación de aire forzada. Autoevaluación ¿Qué nombre recibe la culata cuando cierra únicamente un cilindro y el motor tiene varios? Culatines independientes. Culatas reducidas. Monoculatas. Microculatas. 02/02/2023, 20:31 Firefox 39 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 10.2.- Junta de culata. Como hemos visto en el punto anterior, la culata es la pieza que cierra el cilindro por la parte superior obteniendo una unión estanca entre ambas. Esta unión se realiza intercalando entre la culata y el bloque una junta deformable llamada junta de culata. La junta de culata, por la posición en la que se encuentra dentro del motor, está sometida a grandes presiones, altas temperaturas y a pequeñas deformaciones por dilatación durante el funcionamiento del motor. Entre bloque y culata existen gran número de conductos de lubricación y refrigeración, además de las cámaras de combustión, por lo tanto su función principal es evitar fugas en cualquiera de ellos. La junta de culata está fabricada con materiales deformables permitiendo un asiento más completo en el que se absorben todas las irregularidades tanto de la culata como del bloque cuando se realiza el apriete entre ambos. En su constitución encontramos un alma de acero recubierto de varias capas de material deformable. El material deformable empleado en su fabricación estaba compuesto por amianto grafitado por su gran resistencia a la temperatura y bajo coste de fabricación, pero, como es sabido, el amianto es un material tóxico y contaminante por lo que su utilización está limitada. En la actualidad se utilizan materiales sintéticos como fibras blandas aglutinadas con caucho manteniendo el alma de acero y una capa exterior de grafito, en los huecos destinados a la cámara de combustión encontraremos los bordes recubiertos de chapa de acero, esto refuerza la zona para soportar las altas temperaturas y de los agentes químicos producidos en la combustión. Para un correcto montaje e identificación las juntas traen, no siempre, unas marcas en sus bordes para darnos a conocer los siguientes datos: Posición de montaje, normalmente vienen con una marca en la que se puede leer, TOP, OBEN, (hacia arriba en inglés y alemán, respectivamente), etc., indicando la parte que va hacia arriba. Espesor de la junta, en el caso de rectificado de la culata es necesario cambiar el espesor de la junta por lo que una misma junta se comercializa en varios espesores que nos lo indicarán unas muecas laterales. Para saber más Te propongo un interesante enlace en el que encontrarás las juntas de culata de gran variedad de vehículos. Se trata de un catálogo en el que puedes introducir la marca del vehículo y te aparecen las juntas que montan, con fotografías, medidas, pares de aprietes de culata y otras características. Catálogo de juntas de culata. Autoevaluación ¿Qué material deformable se utiliza en la actualidad para fabricar las juntas de culata? El amianto grafitado. Materiales sintéticos como fibras blandas aglutinadas con caucho. Acero. Chapa galvanizada. 02/02/2023, 20:31 Firefox 40 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 11.- Cámara de combustión. Caso práctico Lorenzo y María coinciden en observar bien la cámara de combustión pues las explosiones que aquí se realizan pueden tener algo que ver con el golpeteo del motor. Lorenzo pregunta a María: ─¿Crees que el golpe podía venir de las cámaras? ─Imposible, ya que si fuese la cámara estaría marcada. Además, no tiene ningún tipo de fisuras la culata ─responde María. Veamos cuál es la función de la cámara de combustión y cuáles son sus formas. El volumen de espacio situado entre la cabeza del pistón en su PMS y la culata se le denomina cámara de combustión, a este volumen se comprime la mezcla, lo que llamaremos relación de compresión a la relación entre los dos volúmenes, pero ya lo estudiaremos más adelante. Aquí se producirá la combustión, por lo que dentro de este espacio tendremos las válvulas de llenado y vaciado además de la bujía para la detonación de la mezcla. Normalmente la cámara se construye en la culata pero no en todos los casos es así; en el caso de las cámaras Herón se construyen en la cabeza del pistón. El volumen y la forma de la cámara influyen directamente en el rendimiento del motor favoreciendo el aprovechamiento de la combustión; para ello son necesarias algunas características como: alta turbulencia dentro de la cámara favoreciendo el llenado y homogeneidad de la mezcla, resistencia a la detonación por autoencendido y mínimo recorrido del frente de llama para una combustión rápida. Teniendo en cuenta que la forma de cámara ideal para un motor Otto es la semiesférica y debido a la disposición y dimensionado de las válvulas, cuyo asiento debe ser plano, los tipos de cámaras se alejan del ideal. Veamos qué tipos de cámaras se fabrican para los motores Otto: Cámara hemisférica, es la más parecida a la forma ideal ya que las válvulas se disponen una a cada lado de la bujía favoreciendo la combustión y acortando la llama desde la bujía a la cabeza del pistón. Cámara de bañera, con este tipo de cámara se consigue un buen alzado de válvulas pero quedan reducidas las dimensiones de estas. Cámara de cuña, la forma de cuña hace que la mayor parte de la mezcla se acumule en torno a la bujía lo que facilita una buena expansión de la llama. Cámara en el pistón, también llamada cámara Herón, como comentamos anteriormente la cámara se mecaniza en la cabeza del pistón y la culata es totalmente plana. Con este tipo de cámara aumenta la turbulencia dentro del cilindro mejorando la homogeneidad de la mezcla y permitiendo utilizar mezclas pobres. 02/02/2023, 20:31 Firefox 41 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Debes conocer En el siguiente enlace encontrarás una muestra gráfica de todos los tipos de cámaras antes citados. Gráfico de cámaras de combustión. Autoevaluación ¿Qué espacio ocupa la cámara de combustión? El volumen de espacio situado entre la cabeza del pistón en su PMI y la culata. El volumen de la cabeza del pistón. El volumen del interior de las válvulas. El volumen de espacio situado entre la cabeza del pistón en su PMS y la culata. Dentro de todos los tipos de cámaras de combustión, ¿cuál es la ideal? Cámara hemisférica. Cámara semiesférica. Cámara de cuña. Cámara en la cabeza del pistón. 02/02/2023, 20:31 Firefox 42 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 12.- Colectores de admisión y escape. Caso práctico ─¿Te has fijado que todos los motores traen los colectores de admisión y de escape juntos en el mismo lado de la culata? ─Lorenzo le pregunta a María: ─Que va, Lorenzo, si justo es lo contrario. ─Pues los que yo he visto hasta ahora, que la verdad son pocos, vienen con los colectores unidos ─insiste Lorenzo.─ Imagino que tendrá su explicación pero dificulta bastante el desmontaje de ambos y en nuestro caso nos complica diferenciar si es el culpable del sonido que buscamos. ─Evidentemente si están juntos dificulta su desmontaje y lógicamente más a la hora de detectar un ruido.─concluye María. Por supuesto que tiene su explicación, primero veamos cómo funcionan ambos y encontraremos la razón. Como definición básica podemos decir que los colectores son los conductos por donde circulan los gases frescos hacia el interior del cilindro y los gases residuales de la combustión hacia el exterior, denominándose colector de admisión y colector de escape, respectivamente. Colector de admisión: Es un elemento que se acopla en la culata a uno de los laterales donde se encuentran los orificios de admisión y encajando perfectamente con los mismos, entre ambos se intercala una junta para sellar la unión. Su principal misión es distribuir la mezcla o aire de admisión a cada cilindro por igual evitando las pérdidas y favoreciendo el mejor llenado del cilindro. Al no estar expuesto a altas temperaturas no sufre apenas dilataciones, por lo que se fabrica normalmente con aleaciones de aluminio que disminuyen el peso del motor. Su forma depende del sistema de alimentación, desde los antiguos carburadores donde por el conducto circula la mezcla ya preparada, hasta los últimos sistemas de inyección directa donde por el interior de los conductos sólo circula aire conducido para favorecer corrientes aerodinámicamente favorables al llenado del cilindro. En algunos colectores de admisión se instala un sistema eléctrico de calentamiento del aire o mezcla dependiendo del sistema de alimentación, que favorece el arranque en frío mejorando la gasificación del combustible y evitando la condensación del mismo en las paredes del colector. Este problema se soluciona en determinados motores colocando el colector de admisión junto al de escape obteniendo de éste el calor necesario para mejorar la gasificación y evitar la condensación. Colector de escape: Al igual que el colector de admisión se acopla en el lateral de la culata donde están dispuestos los orificios destinados al escape sellando la unión con una junta. Su principal misión es evacuar los gases residuales de la explosión desde los cilindros hacia el sistema de escape, siendo diseñado para que dicha evacuación sea rápida evitando contrapresiones en el cilindro y además no produzca interferencias al resto de los cilindros. Se fabrican en hierro fundido con estructura perlítica, material que soporta las altas temperaturas de los gases de escape sin producirse excesivas dilataciones y deformaciones, la cuales serán absorbidas por una junta especial intercalada entre colector y culata. En la actualidad se fabrican colectores de acero inoxidable, pero en la mayoría de los casos va destinado a motores en vehículos de gama alta. 02/02/2023, 20:31 Firefox 43 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoevaluación ¿Cuál es la misión principal del colector de admisión? Distribuir la mezcla o aire de admisión a cada cilindro por igual evitando las pérdidas y favoreciendo el mejor llenado del cilindro. Evacuar los gases residuales de la explosión desde los cilindros hacia el sistema de escape. Evacuar los gases residuales de la explosión desde los cilindros pares hacia los impares. Evacuar los gases residuales de la explosión desde los cilindros impares hacia los pares. 02/02/2023, 20:31 Firefox 44 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 13.- Distribución. Caso práctico Lorenzo y María comienzan a investigar en todos los elementos dinámicos de la culata a ver si entre ellos encuentran al responsable. María apunta: ─Podría ser un taqué. ─No, María. Ya he tocado las holguras y no hay ninguna mayor que otra, por tanto, deberían sonar todos. ─Efectivamente, llevas toda la razón. ─responde María. El sistema de distribución es el encargado de sincronizar la apertura y cierre de las válvulas de admisión y de escape con el movimiento de los pistones, permitiendo la entrada y salida de gases del interior del cilindro en el momento que lo requiera el pistón para realizar el tiempo correspondiente dentro del ciclo. Los sistemas de distribución están compuestos por regla general de: Conjunto de válvulas: formado por válvulas, guías de válvulas, muelles, asientos de válvulas, platillos y semiconos. Sistema de gobierno: formado por árbol de levas, taqués, balancines y varillas empujadoras. Sistema de transmisión: formado por ruedas dentadas, cadenas, tensores y correas. Para conseguir un buen funcionamiento es necesario sincronizar dos grandes elementos del motor, el cigüeñal encargado de mover los pistones y el árbol de levas, encargado de la apertura y cierre de las válvulas. Para saber más En esta animación, que ya ha aparecido anteriormente en la unidad, podrás observar el sistema de distribución en funcionamiento. Son muy importantes los datos que aporta entre los minutos 3.12 y 3.58. Resumen textual alternativo Autoevaluación ¿Qué elementos deben de estar sincronizados en el funcionamiento del motor en el sistema de distribución? Las válvulas y el pistón. 02/02/2023, 20:31 Firefox 45 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... El árbol de levas y la bomba de aceite. El cigüeñal y la bomba de aceite. La bomba de aceite y la bomba de agua. 02/02/2023, 20:31 Firefox 46 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 14.- Válvulas. Caso práctico Como hemos visto en el apartado anterior existe mucho movimiento en todos los elementos de la distribución. ─Las válvulas en su movimiento pueden golpear contra el asiento, ¿podrían ser estas las culpables del ruido? ─ pregunta Lorenzo. ─Evidentemente puede ser cualquier elemento, ─responde María.─ Sin embargo, creo que podría ser el reglaje de taqués. Lorenzo mira a María y responde: ─Pues lo que debemos de hacer es comprobar el reglaje y así, salimos de dudas. Las válvulas son los elementos encargados de abrir y cerrar los conductos de admisión y de escape, permitiendo la entrada y salida de los gases en el interior del cilindro, y manteniéndolo hermético en los momentos que no sea necesario el intercambio de gases. Debes conocer En el siguiente anexo encontrarás una breve explicación de las partes y el montaje de una válvula en la culata. Partes y montaje de una válvula. En un motor encontraremos dos tipos: Válvula de admisión: es la encargada de abrir y cerrar el conducto de admisión en la culata para dejar paso a los gases frescos. Válvula de escape: es la encargada de abrir y cerrar el conducto de escape en la culata para evacuar los gases quemados de la combustión. Debes conocer 02/02/2023, 20:31 Firefox 47 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... En el siguiente anexo encontrarás una explicación más ampliada de las válvulas. Válvula de admisión y escape. Todo motor contiene al menos una válvula de cada tipo, aunque en la actualidad la mayor parte de los motores utilizan un sistema multiválvulas. Para realizar el intercambio de gases necesitan que parte de ellas estén dentro de la cámara de combustión, por lo que están sometidas a unas duras condiciones de trabajo soportando altas presiones y altas temperaturas. Para saber más En el siguiente enlace encontrarás un interesante artículo con una explicación sobre los motores multiválvulas. Motores multiválvulas. 02/02/2023, 20:31 Firefox 48 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 14.1.- Guía y sujeción de las válvulas. Tal y como van montadas las válvulas en la culata, en la mayoría de ellas vas a encontrar un doble muelle pero no siempre es así, veamos la necesidad de estos muelles en el montaje. Para su correcto funcionamiento la válvula debe permitir un movimiento axial que separe las superficies cónicas de los asientos y un sistema que retorne la válvula a los asientos ajustándolos fuertemente. El desplazamiento axial se realiza a través de una pieza postiza llamada guía de válvula la cual presenta un diámetro interior calculado para: Permitir el movimiento del vástago en su interior manteniendo una continua lubricación. Absorber las dilataciones de ambas piezas sin problemas de agarrotamiento. Evitar el excesivo paso de aceite. El recorrido axial está acotado por el alzado de la válvula, por un lado en el punto máximo de apertura y por el otro con el asiento de la válvula en la culata. En estado de reposo la válvula se encuentra cerrada debido a la presión del muelle o muelles, asegurando el retorno de la válvula a su estado inicial tras realizar el movimiento de apertura. Recordemos que el muelle se fija a la válvula con una tensión previa y se ancla gracias al platillo de retención, que a su vez se fija a la válvula mediante los semiconos alojados en las entalladuras practicadas al final del vástago. En la parte inferior del muelle se intercala una arandela base para evitar movimientos del muelle. Autoevaluación ¿Cuál es la misión de la válvula de admisión? Es la encargada de abrir y cerrar el conducto de admisión en la culata para dejar paso a los gases frescos. Es la encargada de abrir y cerrar el conducto de escape en la culata para evacuar los gases quemados de la combustión. Es la encargada junto a la de escape de limitar la entrada del aceite de motor para lubricación del cilindro. Es la encargada de abrir y cerrar el conducto de los gases que, mezclados con el líquido refrigerante, enfrían la cámara de combustión. Autoevaluación ¿Cuál es la temperatura aproximada de funcionamiento de la válvula de escape? 400 ºC. 800 ºC. 850 ºC. 1200 ºC. Para saber más 02/02/2023, 20:31 Firefox 49 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... En el siguiente enlace encontrarás materiales de fabricación de guías y asientos de válvulas. Guías y asientos de válvulas. 02/02/2023, 20:31 Firefox 50 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 15.- Árbol de levas. Caso práctico En la búsqueda del origen del golpeteo, Lorenzo y María llegan al árbol de levas, un importante elemento dinámico dentro de la distribución y tiene posibilidades de causar algún problema. Vamos a estudiar el árbol de levas empezando de una forma sencilla y podrás observar que todos tienen la misma disposición en las levas y además es muy fácil. Tal como se representa en el diagrama de distribución, la apertura de las válvulas está sincronizada con el movimiento del pistón. Esta tarea la realizan conjuntamente el cigüeñal y el árbol de levas. Este proceso se realiza a través de la sincronización de la distribución. La configuración viene dada por el árbol de levas y su diagrama de distribución. Puesto que el movimiento que recibe el árbol de levas es de rotación y el movimiento que realizan las válvulas es lineal, es necesaria una transformación del movimiento de lo cual se encargan las levas, dispuestas a lo largo del eje con un desfase angular que cumpla el diagrama de distribución, por lo que son necesarias tantas levas como válvulas disponga el motor. Debes conocer En el siguiente anexo encontrarás los tipos de levas y su funcionamiento en el motor. Funcionamiento de las levas. El árbol de levas está compuesto por: Eje sobre el que van montados todos los elementos. Es el cuerpo del árbol de levas. Levas, dispuestas a lo largo del eje. Muñones de apoyo. Elemento de unión con la culata o bloque según sistema, entre el muñón y el alojamiento se intercalan unos casquillos antifricción lubricados. Excéntricas y piñones de arrastre. Dependiendo del sistema de distribución el árbol de levas puede llevar incorporados estos elementos para darle movimiento al distribuidor, bomba de gasolina, bomba de aceite, etc. El material utilizado para su fabricación es el acero forjado fundido en moldes de gran precisión, que le aporta una gran resistencia a la torsión. El desgaste de la leva repercute en un desfase en el diagrama de distribución 02/02/2023, 20:31 Firefox 51 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... disminuyendo el rendimiento del motor. Para evitar este desgaste se le proporciona un templado superficial a la leva. Autoevaluación En la leva tenemos una zona donde no realiza empuje sobre la válvula. ¿Cómo se le denomina? Punto de apertura. Punto de cierre. Círculo base. Cresta. 02/02/2023, 20:31 Firefox 52 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 16.- Sistemas de distribución. Caso práctico Mientras hacen un descanso durante la investigación del golpeteo, Lorenzo le dice a María: ─Ahora que estamos investigando en el árbol de levas, ¿te acuerdas cómo se les denominaba a los sistemas de distribución dependiendo de la posición del árbol? Ahora dedicaremos un momento a ver cómo se le denominan a los sistemas de distribución según la posición del árbol de levas y podrás observar como algunos están cayendo en desuso. En la denominación de un sistema de distribución tenemos un elemento clave, el árbol de levas, y dependiendo de la posición en la que se encuentre, así se llamará, además de modificar totalmente el sistema: Árbol de levas alojado en un lateral del bloque motor, también llamado sistema OHV. Árbol de levas en la culata, donde encontramos dos tipos OHC o SOHC y DOHC. El sistema OHV aloja el árbol de levas en el bloque motor cerca del cigüeñal. En esta disposición distan mucho las válvulas de las levas por lo que no actúan directamente sobre ellas, sino que se intercala unos elementos intermedios de transmisión. Actualmente este sistema apenas se utiliza en motores de altas revoluciones, pues aparecen problemas de inercia en los elementos aunque tiene como ventaja que el sistema de transmisión desde el cigüeñal hasta el árbol es económico y seguro. En casi la totalidad de los motores actuales se monta el árbol de levas sobre la culata, al que se le llama árbol de levas en cabeza, donde las válvulas y las levas distan muy poco y en algunos casos las accionan directamente. El sistema OHC o SOHC consta de un sólo árbol de levas para todas las válvulas mientras que el sistema DOHC utiliza uno para admisión y otro para escape. Como esta disposición aloja el árbol de levas sobre la culata, el sistema de transmisión desde el cigüeñal es más largo y la estructura de la culata debe ir reforzada, pero no existen elementos intermedios a excepción de algunos casos. Las válvulas son accionadas de diferentes formas: Accionadas por palancas basculantes que son empujadas directamente por el árbol de levas. Accionadas por un sólo árbol de levas a través de balancines. Accionadas directamente por el árbol de levas a través de taqués. 02/02/2023, 20:31 Firefox 53 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Para saber más En el siguiente enlace encontrarás un gráfico con los diferentes tipos de accionamiento de las válvulas. Accionamientos OHC y DOHC. Te propongo el siguiente enlace donde encontrarás unas animaciones gráficas de los sistemas de distribución. Animación OHV, OHC y DOHC. 02/02/2023, 20:31 Firefox 54 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 16.1.- Elementos intermedios. Caso práctico ─Llevamos estudiado casi todos los elementos dinámicos del motor que pueden producir esta anomalía en el motor y aún no llegamos a una conclusión ─comenta María. ─Sí, es verdad ─responde Lorenzo─. Sólo falta ver los elementos que se encargan de accionar las válvulas entre los que están los taqués hidráulicos que, si se descargan, despiden un golpeteo que afecta al funcionamiento, pero no acaba en una avería fatal para el motor. ─¿Será por eso por lo que Pablo está tan tranquilo mientras nosotros observamos el motor? El taqué hidráulico se impone en los sistemas de distribución debido a que el motor no pierde por desgaste y el mantenimiento es bajo, pero encarecen las averías. Veamos cómo funcionan y a qué elementos sustituyen. Dependiendo del sistema de distribución podemos encontrar diferentes elementos que se interponen entre la leva y la válvula. Sistema OHV: Taqués, varilla empujadora, eje de balancines, balancines y tornillo de regulación. Debes conocer En el siguiente anexo encontrarás un documento con una breve definición de cada elemento. Elementos intermedios. Sistemas OHC y DOHC: Taqués y elemento de regulación. Taqués hidráulicos. Eje de balancines, balancines, elementos de regulación. Eje de balancines, palanca basculante. Excepto los taqués hidráulicos, que se regulan solos, en el resto de los motores hay que regular la holgura de taqués para corregir los efectos producidos por el desgaste en la holgura tarada en fabrica llamada juego de taqués, cuyo desfase provoca pérdidas en el rendimiento del motor. El valor del juego suele estar entre 0,15 y 0,45 mm, dependiendo de la válvula. La regulación se hace mediante un tornillo de ajuste y una contratuerca de retención. Los taqués hidráulicos corrigen automáticamente el juego de taqués por lo que no necesita elementos de regulación. Existe otro sistema que no los necesita llamado compensadores de juego y funciona de la misma forma que los hidráulicos. 02/02/2023, 20:31 Firefox 55 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Para saber más En el siguiente enlace encontrarás un gráfico explicativo de los taqués hidráulicos del motor. Taqués hidráulicos. (1.03 MB) 02/02/2023, 20:31 Firefox 56 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 16.2.- Accionamientos de la distribución. El árbol de levas necesita movimiento de giro más lento para realizar su trabajo. Este movimiento es transmitido directamente del cigüeñal en una relación de dos a uno perfectamente sincronizados. La relación dos a uno viene dada porque las válvulas abren una vez cada dos vueltas del cigüeñal. Por tanto, el cigüeñal deberá de dar dos vueltas para que el árbol de levas gire sólamente una. Los sistemas de transmisión de la distribución más comunes son: Piñones o ruedas dentadas. Normalmente se utiliza en motores OHV donde la distancia entre árbol de levas y cigüeñal es corta y en motores de gran cilindrada destinados a vehículos industriales. Se utilizan ruedas dentadas para la transmisión del movimiento y éstas pueden ir unidas directamente o con una rueda intermedia. Para evitar ruidos y desgastes en los engranajes se utilizan piñones con dientes helicoidales insertados en el cárter de distribución que los mantiene lubricados. Cadena de rodillos. El elemento de transmisión es una cadena de rodillos que se acopla a los piñones de cadena instalados en el cigüeñal y árbol de levas, donde la distancia entre ellos no es un inconveniente par la instalación en los motores de pequeña y mediana cilindrada. La utilización de cadenas de rodillos requiere de un sistema de lubricación mediante el cárter de distribución. Además sufren estiramiento, por lo que es necesario un sistema tensor automático ya que la vida de las cadenas es muy larga y no necesita mantenimiento. Correa dentada. Es el sistema más utilizado en la actualidad para motores de pequeña y mediana cilindrada. Consiste en la unión entre árbol de levas y cigüeñal mediante una correa dentada que acopla perfectamente en unos piñones a los que se les ha mecanizado unos dientes idénticos a los de la correa. Es un sistema silencioso y sin lubricación, pero necesita un mantenimiento periódico. La correa se instala con una tensión tarada por el fabricante de dos formas distintas: con tensores automáticos o tensores manuales aplicando la tensión especificada cuyo elemento de medición es el tensiómetro. Para saber más En el siguiente anexo encontrarás un documento con una breve definición de cada elemento. Cárter, tensor y correa. Autoevaluación ¿Qué sistema de distribución está formado por más de un árbol de levas? OHC o SOHC. DOHC. OHV. OHR. ¿Qué elemento entre válvula y leva no necesita regulación? Balancines. Taqués. Taqués hidráulicos. Varillas empujadoras. 02/02/2023, 20:31 Firefox 57 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 17.- Características del motor Otto. Caso práctico ─Qué pruebas más difíciles nos está haciendo Pablo ─le dice María a Lorenzo. ─De esta forma se asegura que conocemos todos los elementos importantes de un motor. Ahora tiene preparada otra prueba, que consiste en averiguar todas las características de un motor que está reparando. Ayer nos planteó cómo calcular la cilindrada, relación de compresión, etc. Cada vez se mejoran más los sistemas de carga del cilindro, por lo que se le saca un rendimiento mayor al motor. Veamos en qué influye sobre los dos parámetros más importantes del motor: la cilindrada y la relación de compresión. Si tomamos el volumen comprendido entre el PMS y el PMI del pistón, distancia denominada carrera (L), en el interior del cilindro tendremos la cilindrada unitaria (Cu) del motor. Para calcular la cilindrada total (Ct) basta con hallar el volumen unitario, para lo que necesitamos conocer el diámetro del cilindro, y multiplicar por el número de cilindros (N) que tiene ese motor. C= Cilindrada unitaria en cm3. D= Diámetro del cilindro en cm. L= Carrera en cm. N= Número de cilindros. Cuando el pistón realiza la compresión se desplaza desde el PMI hasta el PMS. Una vez llegado a este punto, la mezcla se encuentra comprimida y ocupa el volumen de la cámara de combustión. La relación entre estos dos volúmenes se le denomina relación de compresión y podremos hallarla cuando conozcamos el volumen unitario y el volumen de la cámara de combustión. La relación de compresión en los motores Otto oscilan entre 8/1 y 11/1. Rc= relación de compresión. Vc= volumen de la cámara de combustión en cm3 02/02/2023, 20:31 Firefox 58 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Ejercicio resuelto Cálculo de cilindrada y relación de compresión. En los datos técnicos de un motor de cuatro cilindros encontramos que tiene un diámetro por carrera de 82,5 x 92,8 mm respectivamente y el volumen de la cámara de combustión es de 57 cm3. Calcular la cilindrada unitaria, cilindrada total y la relación de compresión de este motor. Autoevaluación ¿Entre qué valores oscila la relación de compresión de un motor Otto? Entre 14/1 y 18/1. Entre 6/1 y 8/1. Entre 9/1 a 10/1. Entre 8/1 y 11/1. 02/02/2023, 20:31 Firefox 59 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 17.1.- Ciclo teórico de cuatro tiempos. A la hora de estudiar el funcionamiento del motor Otto se toma como referencia el ciclo teórico de funcionamiento y el diagrama teórico como resultado de un funcionamiento óptimo del motor, que corresponde al aprovechamiento máximo del combustible sin pérdidas de calor. Las fases de ese ciclo son las siguientes: Primer tiempo, admisión. El pistón se desplaza desde el PMS hasta el PMI y el cigüeñal realiza un giro de 180º. Durante este recorrido la válvula de admisión permanece abierta permitiendo la entrada de aire o aire-combustible hacia el interior del cilindro arrastrados por la depresión provocada por el pistón en su descenso. Terminada la carrera tendremos un volumen de carga determinado por la cilindrada y la válvula de admisión se cierra. Durante este tiempo (1-2) el volumen de la cámara aumenta llenándose de gases a presión atmosférica. Segundo tiempo. Compresión. El pistón se desplaza desde el PMI hasta el PMS y el cigüeñal realiza un giro de 180º completando la primera vuelta (360º), durante este recorrido las válvulas permanecen cerradas permitiendo que el pistón comprima la mezcla hasta reducirla al volumen de la cámara de combustión, determinada por la relación de compresión. Durante este tiempo (2-3) el volumen de la cámara disminuye produciéndose un aumento de presión. Tercer tiempo. Explosión/Expansión. Una vez comprimida la mezcla y el pistón en el PMS el sistema de encendido hace saltar una chispa en la bujía provocando la combustión de la mezcla. La fuerza de la combustión empuja el pistón hacia el PMI, el cigüeñal realiza un giro de 180º empezando la segunda vuelta (540º). Para evitar pérdidas, las dos válvulas permanecen cerradas. En la primera parte de este tiempo (3-4) obtenemos una gran subida de presión provocada por el aumento de temperatura sin variar la presión, cuando comienza la expansión (4-5) el volumen aumenta y comienza una caída de la presión. Cuarto tiempo. Escape. La válvula de escape se abre cuando el pistón llega al PMI y comienza la salida de gases quemados hacia el exterior, a su vez el pistón comienza su cuarta carrera hacia el PMS completando el cigüeñal su segunda vuelta (720º) y arrastrando todos los gases del cilindro lo que se llama barrido. La válvula de escape se cierra de nuevo en el PMS dando lugar a un nuevo ciclo. En el momento de apertura de la válvula de escape (5-2) la presión se iguala a la atmosférica y comienza una disminución del volumen durante todo el barrido (2-1). Durante los tiempos de admisión y escape se produce el intercambio de gases con el exterior siendo las válvulas las encargadas de gestionar este movimiento proporcionando un buen llenado del cilindro y una rápida evacuación de los gases. Para obtener un resultado óptimo, las cotas de distribución o momento de apertura y cierre de las válvulas varían con respecto a lo anteriormente expuesto como veremos más adelante. El resto de los tiempos, compresión, explosión y expansión son los encargados de transformar la energía del combustible en energía cinética y viceversa. Para saber más En el siguiente enlace encontrarás una animación que relaciona el funcionamiento del motor y la gráfica del ciclo teórico. Resumen textual alternativo 02/02/2023, 20:31 Firefox 60 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 17.2.- Cotas y diagrama de distribución. Caso práctico ─Ya le hemos demostrado a Pablo que las principales características del motor Otto las conocemos ─dice María a Lorenzo─. Ahora está pensando en dejarnos hacer un reglaje de válvulas y se quiere asegurar que conocemos bien los diagramas de distribución. ─Yo recuerdo bien el diagrama de la distribución, porque ese día salí a la pizarra ─contesta Lorenzo─. Esto fue dos días antes del examen. ─Lo recuerdo. Los puntos de apertura y cierre vienen fijos en el árbol de levas de una forma invariable. Es decir, las posiciones de las levas son invariables. Pero existen sistemas de distribución variable y puede cambiar el momento de apertura durante el funcionamiento. Con el reglaje se puede variar de forma inapreciable las cotas pero ese no es su cometido, siendo el encendido la única cota que varia dependiendo de las revoluciones del motor. Veamos cuáles son las cotas y cómo están representadas en el diagrama de distribución: Avance de la apertura de admisión (AAA).Unos grados antes de comenzar la carrera de admisión (PMS-PMI), mientras el pistón está realizando la carrera de escape (PMI-PMS) comienza la apertura de la válvula de admisión estando aún la válvula de escape abierta por donde están saliendo los gases quemados con una inercia que aprovechan los gases frescos para comenzar a llenar el cilindro. Retraso al cierre de admisión (RCA).Cuando el pistón acaba la carrera de admisión (PMS-PMI) los gases frescos han adquirido una inercia de entrada hacia el interior del cilindro, la válvula de admisión permanecerá abierta unos grados más aún cuando el pistón ya ha comenzado la compresión (PMI-PMS) aprovechando la inercia de los gases frescos para mejorar la carga del cilindro. La compresión comienza cuando la válvula de admisión está cerrada. Avance de encendido (AE).La combustión de la mezcla no es inmediata, sino que se propaga por capas. Momentos antes de llegar el pistón al final de la compresión (PMI-PMS) el sistema de encendido produce la chispa en la bujía comenzando la combustión de los gases. En el momento que el pistón llega al PMS la combustión de la mezcla se está acabando de realizar completamente, aprovechando mejor la energía del combustible. Avance a la apertura de escape (AAE).Durante la carrera de expansión (PMS-PMI) la presión dentro del cilindro es muy alta y cuando el pistón llega al final de esta carrera ya ha recibido completamente el trabajo de la combustión. La válvula de escape abre momentos antes de que el pistón llegue al PMI y gracias a la presión existente dentro del cilindro los gases salen hacia el exterior y cae fuertemente la presión favoreciendo el barrido en la carrera de escape (PMI-PMS), evitando las contrapresiones. Retraso al cierre de escape (RCE). Al final del barrido en la carrera de escape (PMI-PMS) los gases han adquirido una inercia de salida que ayudan a la entrada de los gases frescos gracias a AAA que a su vez empujan los últimos restos de gases quemados hacia el exterior, por lo que la válvula de escape permanecerá abierta momentos después de haber terminado el escape coincidiendo ambas válvulas abiertas durante unos grados de giro. Cruce de válvulas. Durante el ángulo de giro comprendido entre AAA y el RCE se produce la apertura de la válvula de admisión y el cierre de la válvula de escape, coincidiendo ambas abiertas durante unos grados. A este ángulo se le denomina cruce de válvulas. 02/02/2023, 20:31 Firefox 61 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Debes conocer En el siguiente enlace encontrarás cómo resulta el ciclo real y su gráfica teniendo en cuenta las pérdidas de energía. Ciclo real. 02/02/2023, 20:31 Firefox 62 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 17.3.- Parámetros característicos del motor. Toda la energía que acumula el combustible no es aprovechada por el motor, más bien se pierde mayor cantidad de la que se aprovecha debido a pérdidas que se producen durante el funcionamiento, por lo que el rendimiento final es muy bajo. El rendimiento de un motor está en función de las pérdidas que se producen en la transformación de la energía en trabajo útil de las que podemos destacar: Pérdidas mecánicas, se producen por el arrastre de los elementos auxiliares del motor (bomba de agua, alternador, bomba de aceite, etc.), además del rozamiento entre piezas internas en movimiento. Pérdidas de calor, se producen durante la evacuación de calor hacia el sistema de refrigeración y la evacuación de los gases de escape. Pérdidas químicas, se producen por combustiones defectuosas de la mezcla. Sin embargo el rendimiento total de un motor depende de varios rendimientos independientes que se producen en el motor y cada uno en función del tipo de perdida: a. Rendimiento térmico. El rendimiento será mayor cuanto más alta sea la temperatura alcanzada en la combustión y menor sean las pérdidas de calor. b. Rendimiento mecánico. Se expresa como la relación existente entre la potencia efectiva en el eje del motor y la obtenida en el diagrama de trabajo, sin tener en cuenta las pérdidas mecánicas. c. Rendimiento volumétrico. Se define como el grado de eficacia en el llenado de los cilindros. d. Rendimiento efectivo. El balance entre el total de pérdidas y el 100% de la energía contenida en el combustible consumido dan lugar al rendimiento efectivo del motor. Debes conocer En el siguiente anexo encontrarás una ampliación de los cada uno de los rendimientos del motor. Rendimientos del motor. Autoevaluación ¿En cuál de los cuatro tiempos se produce el barrido? En el tiempo de admisión. En el tiempo de compresión. En el tiempo de escape. En el tiempo de explosión. 02/02/2023, 20:31 Firefox 63 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoevaluación ¿Qué tres magnitudes se relacionan en el principio de la termodinámica? Presión, trabajo y temperatura. Presión y temperatura. Volumen, temperatura y presión. Presión, volumen y temperatura. Autoevaluación ¿Cuál es el proceso de transformación de la energía en un motor Otto? Energía química → Energía mecánica → Energía calorífica. Energía mecánica → Energía química → Energía calorífica. Energía química → Energía calorífica → Energía mecánica. Energía mecánica → Energía térmica → Energía calorífica. 02/02/2023, 20:31 Firefox 64 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 17.4.- Potencia y par motor. Caso práctico Lorenzo le está diciendo a María: ─La característica de los motores que más gente conoce es la potencia y es la referencia que se usa para comprar vehículos, pero no es el único dato a tener en cuenta. El par motor es otro dato importante para las necesidades que el conductor requiera y para el consumo. Le daremos un repaso por si Pablo nos pone a prueba. La relación que tiene con el consumo de combustible es muy estrecha y por eso vamos a darle una explicación y a simplificar el concepto de par motor. Si tomamos una palanca donde uno de sus extremos permite giro y aplicamos una fuerza en el extremo contrario, obtendremos un movimiento de rotación de la palanca alrededor de su eje de giro. Se denomina par de giro o momento de giro al efecto de rotación obtenido y toma su valor del producto de la fuerza aplicada por la longitud de la palanca hasta el eje de giro. M: Momento. F: Fuerza. d: distancia o longitud de la palanca hasta el eje de giro. En nuestro caso la fuerza se aplica sobre el pistón transmitiéndola a través de la biela a la muñequilla del brazo del cigüeñal, cuya longitud es la de palanca y tomamos como eje de giro el cigüeñal receptor del par motor. La obtención de los valores de par se realiza de forma práctica mediante ensayos en el freno dinamométrico tomando valores del rendimiento volumétrico a diferente régimen del motor. El número de revoluciones que obtenga el mejor llenado del cilindro marcará el par máximo. La potencia se define como la cantidad de trabajo en la unidad de tiempo. Si lo aplicamos al motor necesitamos expresar la potencia en función a la velocidad de giro (v) y al par motor (F) dando como resultado: 02/02/2023, 20:31 Firefox 65 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Podemos expresar la potencia con dos magnitudes diferentes del Kilovatio (kW) y el Caballo de vapor (CV) o Horse power (Hp). Y la relación o equivalencia que existe entre ellos es: 1CV = 0,736 kW. 1 kW = 1,36 CV. Los factores que pueden variar la potencia de un motor son: cilindrada, llenado de los cilindros, relación de compresión y régimen de giro. Debes conocer En el siguiente enlace encontrarás información sobre las curvas de par motor, potencia y consumo especifico. Curvas características del motor. Autoevaluación ¿Cuál es el punto de mínimo consumo en un motor? Máxima momento de fuerza. Máximo par motor. Máximas revoluciones. Máxima aceleración. 02/02/2023, 20:31 Firefox 66 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 18.- Clasificación de los motores. Caso práctico Lorenzo le dice a María: ─Un dato muy importante para realizar un reglaje de válvulas es el orden de encendido, además de tener en cuenta la disposición de los cilindros y el número de ellos, es conveniente tener esto claro antes que nos sometan a otra prueba. Claro, como también es importante saber la holgura que deben de tener ─responde María. El mercado adapta el tipo de motor a las necesidades constructivas del vehículo, por lo que podrás encontrar desde motores de un sólo cilindro o monocilíndrico hasta motores de 12 cilindros; y no queda ahí, los hay mayores. Vamos a clasificar los motores según la disposición de los cilindros y e indicaremos por qué el fabricante los elige: Motores en línea. Los cilindros se colocan uno a continuación del otro formando una línea, es la disposición más habitual entre los motores de hasta 6 cilindros para evitar una longitud excesiva. El coste de fabricación es bajo gracias a la simplicidad constructiva que reduce el número de elementos necesarios para su funcionamiento. Pueden ir montados tanto longitudinalmente como transversalmente en el vehículo. Motores en V. Los cilindros se colocan formando un ángulo de 60º o 90º y rara vez formando un ángulo de 15º. Con esta disposición se consigue acortar la longitud del motor aunque aumenta la anchura. Normalmente se fabrican a partir de seis cilindros y se instalan longitudinalmente, pero hay gran variedad y podemos encontrarlos de sólo dos cilindros. Motores en W. Este tipo de disposición es poco usual y se utiliza en pocos motores, su disposición es parecida a un motor en V pero cada línea de cilindros está dividida en dos. Se fabrican para motores a partir de 12 cilindros. Motores de cilindros horizontales opuestos o Bóxer. Se trata de un motor en V donde los cilindros están dispuestos a 180º, es decir, dos bloques unidos por el cigüeñal. Son motores cortos y planos pero su anchura puede dificultar la instalación en vehículos. Se fabrican de 2, 4 y hasta 6 cilindros. Para saber más En el siguiente enlace encontrarás imágenes animadas de las diferentes disposiciones del motor. 02/02/2023, 20:31 Firefox 67 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Disposiciones de los cilindros. Autoevaluación ¿En qué ángulos están dispuestos los cilindros en los motores en V? 180º. 15º, 60º o 90º. 120º. 190º. 02/02/2023, 20:31 Firefox 68 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 18.1.- Número de cilindros y orden de encendido. Para el correcto funcionamiento del motor es necesario que la bujía haga saltar la chispa dentro del cilindro en el momento correcto y en el número de cilindro dispuesto a realizar la combustión. Esta segunda parte está gestionada por el orden de encendido y para ello necesitamos numerar los cilindros. Como norma general (DIN: Instituto alemán de normalización) se comienza a numerar por el lado opuesto a la cesión de energía del motor, es decir, en el lado de la distribución o el lado contrario al volante de inercia y en motores de doble bloque se comienza por los cilindros situados a la izquierda cuya posición se determina desde el mismo lado donde empieza la numeración. Dependiendo del número de cilindros de un motor obtenemos un orden de encendido. Sin embargo, para el mismo número de cilindros podemos encontrar diferentes ordenes: Dos cilindros: 1-2 . Tres cilindros: 1-3-2 . Cuatro cilindros: 1-3-4-2 // 1-2-4-3 // 1-4-3-2 . Cinco cilindros: 1-2-4-5-3 . Seis cilindros: 1-5-3-6-2-4 // 1-2-4-6-5-3 . Ocho cilindros: 1-5-4-8-6-3-7-2-4 . Si tomamos como ejemplo un motor de cuatro cilindros y el orden de encendido más común 1-3-4-2, vamos a realizar un cuadro donde vemos cómo se produce la sucesión de las explosiones y demás tiempos en el motor durante las dos vueltas (720º) que tarda en realizar un ciclo completo: Distribución de los tiempos según orden de encendido Cilindro 1 0º-180º Cilindro 2 Cilindro 3 Cilindro 4 Explosión. Escape. Compresión. Admisión. 180º-360º Escape. Admisión. Explosión. Compresión. 360º-540º Admisión. Compresión. Escape. Explosión. 540º-720º Compresión. Explosión. Admisión. Escape. En este caso el cigüeñal lleva dispuestas las muñequillas de los pistones a 180º unas de otras. Dependiendo del número de cilindros cambiará el ángulo, por ejemplo, para seis cilindros sería 120º. Para saber más En el siguiente enlace encontrarás diferentes tablas de distribución de tiempos según el número de cilindros y el orden de encendido. Distribución de los tiempos según orden de encendido. Autoevaluación ¿Cuál es el orden de encendido más usual para un motor de cuatro cilindros? 1-2-4-3. 02/02/2023, 20:31 Firefox 69 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 1-3-4-2. 1-4-3-2. 1-2-3-4. 02/02/2023, 20:31 Firefox 70 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 19.- Motor diésel. Caso práctico ─ Si te fijas en el taller, el número de vehículos diésel que atendemos es mayor que los de gasolina ─ comienza diciendo María ─, los usuarios compran cada vez más estos vehículos, no sabemos si es por moda o por necesidad, pero nosotros vamos a conocerlos desde el principio por si nos viene alguna prueba. ─ En realidad no son tan diferentes estructuralmente ─contesta Lorenzo. En 1892 Rudolf Diesel inventa un motor térmico de combustión interna con movimiento alternativo que funciona con el ciclo de cuatro tiempos que no necesita sistema de encendido y utiliza combustibles pesados, entre ellos el más común es el gasóleo. Como ves este motor es diferente al de Otto. Se les denomina motores de encendido por compresión ya que la inflamación del combustible se produce al inyectarlo a presión, de forma directa o indirecta, dentro de la cámara de combustión, donde se encuentra comprimido el aire a una temperatura aproximada de 600 ºC, provocando la detonación de la mezcla. El ciclo de cuatro tiempos es parecido al de Otto: Admisión, durante la admisión este motor sólo introduce aire dentro del cilindro, aumentando las prestaciones con un buen rendimiento volumétrico. Compresión, en los motores diésel la relación de compresión está entre 14/1 y 18/1 para los motores de inyección directa y de 18/1 a 22/1 para motores de inyección indirecta, por lo que las presiones y temperaturas obtenidas al final de la compresión son muy altas, necesitando elementos internos más robustos. Inyección, combustión y expansión, al final de la compresión se realiza la inyección del combustible donde la presión y temperatura son muy altas, pero no inflama instantáneamente, pues antes tiene que mezclarse con el aire y adquirir temperatura suficiente para realizar la combustión. Escape, las válvulas de escape se fabrican reforzadas para soportar mayores temperaturas. Las cotas de distribución únicamente varían en el aumento del cruce de válvulas, ya que la pérdida de gases frescos por la válvula de escape no tiene importancia al tratarse únicamente de aire, además mejora la refrigeración de la válvula de escape. El diagrama trabajo es similar a los motores Otto pero tenemos que tener en cuenta el retraso de encendido. El rendimiento térmico de los motores diésel oscila entre un 40% y un 50% debido a dos factores importantes: Menores pérdidas de calor por el sistema de escape, aproximadamente un 30%. El aumento de la relación de compresión que consigue mayor temperatura y presión dentro de la cámara. A su vez mejora el consumo especifico de combustible bajando a valores aproximados entre 180 y 280 g/kW·h, por lo que el rendimiento efectivo del motor mejora al de Otto llegando a valores que oscilan entre 30% y el 40% dependiendo del tipo de motor. 02/02/2023, 20:31 Firefox 71 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Para saber más En el siguiente enlace encontrarás una breve explicación del diagrama de trabajo diésel. Diagrama de trabajo Diésel. 02/02/2023, 20:31 Firefox 72 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 19.1.- Elementos constructivos del motor diésel. Como hablamos en el apartado anterior, el motor diésel, uno de los elementos que diferencia al motor diésel del Otto es la sustitución de la bujía por un inyector, la implantación de precámara postizas de inyección o la instalación de bujías de precalentamiento. Veamos en qué otros elementos existen diferencias: Culata. Al soportar mayores presiones, desde 75 a 95 bar, se fabrican en su mayoría de hierro fundido. Las nuevas técnicas de aleación las están sustituyendo por aleaciones ligeras. Llevan mecanizadas unos orificios para los inyectores y las bujías de precalentamiento. Cámara de combustión. Dependiendo del tipo de inyección tendremos dos tipos de cámaras: cámara de inyección directa y cámara de combustión auxiliar. Bloque motor. El sistema de camisas más utilizadas es el de camisas secas por su dureza. Pistón. Al ser motores de altas solicitaciones se fabrican mediante forja o estampación con altos contenidos de silicio. En algunos casos llevan practicada una cuarta ranura en la zona de segmentos para alojar un cuarto segmento de engrase, un anillo de acero interno refuerza esta zona. El interior del pistón de los motores sobrealimentados es refrigerado mediante un surtidor que proporciona un chorro de aceite dirigido a la cabeza del pistón. Tenemos que tener en cuenta que a un camión es normal hacerle un millón de kilómetros. Debes conocer En el siguiente anexo encontrarás los tipos de cámara de combustión diésel. Cámara de combustión diésel. Autoevaluación ¿Cuál es el combustible más común de los motores diésel? Gasolina. Gasóleo. GLP (Gas licuado del petróleo). Gasolina con plomo. ¿Qué cámaras podemos encontrarnos en los motores diésel? Cámara de precombustión. Cámara de vacío. Cámara de inyección directa. Cámara de inyección semi-directa. 02/02/2023, 20:31 Firefox 73 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 20.- El motor de dos tiempos. Caso práctico ─No es muy frecuente que en nuestro taller entren motores de dos tiempos, pero cuando esto ocurre, hay un compañero especialista en ellos ─comenta Lorenzo─, aunque él dice que son muy sencillos, espero estar preparado cuando tenga que ayudarle. María le responde: ─Es de los más simple. No tienen ni válvulas ni distribución. Puedes estar seguro de que está en lo cierto: el motor de dos tiempos simplifica mucho los sistemas utilizados para el funcionamiento. A cambio tiene una efectividad menor, pero resulta que el par motor y la potencia son mayores. Veamos cómo es el funcionamiento de estos motores: La principal característica de los motores de dos tiempos es que el ciclo completo de funcionamiento, es decir, admisión, compresión, expansión y escape se realiza en una sóla vuelta del cigüeñal por lo que únicamente tenemos dos carreras del pistón. En cada carrera se realiza dos tiempos y podemos deducir que obtenemos una carrera de trabajo por cada vuelta del cigüeñal. Otra característica importante es la ausencia de válvulas, sustituidas por unos orificios llamados lumbreras e incorpora tres tipos: Lumbrera de admisión al cárter. Lumbrera de escape. Lumbrera de transferencia al cilindro. Estos orificios están mecanizados en la parte baja del cilindro por lo que la apertura y cierre de las lumbreras la realiza el pistón durante la carrera, el intercambio de gases se realiza mediante un proceso llamado barrido donde la entrada de los gases frescos desaloja los gases quemados; se simplifica el sistema pero empeora el rendimiento volumétrico del motor. Las lumbreras de escape y transferencia se encuentran enfrentadas, mientras que la de admisión se sitúa por debajo de ellas. La compresión comienza cuando el pistón cierra escape, esto hace que no coincidirá con el PMI de la carrera por lo que la relación de compresión se calculará a partir de este punto. Intentaremos simplificar el funcionamiento y observarás que tomando unos puntos claves se diferencian bien los tiempos. Para empezar lo dividimos en dos ciclos: 1. Primer ciclo, admisión-compresión. El pistón se desplaza desde el PMI hasta el PMS, la lumbrera de admisión queda abierta por donde comienzan a entrar los gases frescos gracias a la depresión creada por el pistón y éstos se alojan en el cárter. El intervalo que hay hasta que el pistón cierra transferencia y escape aún se está produciendo el intercambio de gases, es decir, los gases frescos empujan a los gases quemados hacia el escape. Una vez cerrado el escape la cara superior del pistón realiza la compresión de la mezcla hasta llegar al PMS. Antes de llegar a este punto el sistema de encendido avanza la chispa para el comienzo de la combustión. 2. Segundo ciclo, explosión/expansión-escape. Una vez alcanzado el PMS y gracias al avance de encendido, la combustión de la mezcla se ha realizado completamente por lo que se produce las explosión en la cabeza del pistón lanzándolo hacia el PMI dando comienzo a la carrera de expansión y trabajo. En su carrera descendente el pistón comienza abriendo la lumbrera de escape dando lugar a la 02/02/2023, 20:31 Firefox 74 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... evacuación de los gases quemados gracias a la presión de combustión (escape). En la cara inferior del pistón se produce la precompresión de los gases frescos hacia el conducto de transferencia y una vez abierta en la parte superior la lumbrera de transferencia los gases frescos comienzan a entrar en el cilindro a presión realizando la carga del cilindro y realizando el barrido de los gases quemados. Una vez alcanzado el PMI comienza de nuevo el ciclo. Debes conocer En el siguiente enlace encontrarás una breve explicación del diagrama de trabajo para un motor de dos tiempos. Diagrama de trabajo. 02/02/2023, 20:31 Firefox 75 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 20.1.- Elementos constructivos del motor de dos tiempos. Empezaremos por los elementos más característicos de los motores de dos tiempos, las lumbreras: Lumbrera de admisión al cárter. Está colocada en la parte inferior del cilindro en comunicación directa con el cárter donde se introducen los gases frescos gracias a la depresión que produce el pistón en la carrera ascendente. Durante la precompresión los gases tienden a salir por la lumbrera de admisión por lo que lleva instalada una válvula antirretorno o válvula de lengüeta que impide el paso de los gases en sentido contrario a la admisión. Lumbrera de transferencia. Es la siguiente lumbrera en orden ascendente dentro del cilindro. Pone en comunicación el cárter y la cámara de compresión a través de un conducto por el que circularán los gases frescos precomprimidos en el cárter. Lumbrera de escape. Se encuentra en la posición más alta dentro del cilindro con una pequeña variación con respecto a la de transferencia para favorecer el barrido de gases quemados y la entrada de gases frescos. El sistema y funcionamiento del tren alternativo es casi idéntico con algunas diferencias derivadas de la forma de trabajar del motor. Veamos algunas de las diferencias más destacadas: Pistón. Sólo utilizan dos segmentos y ambos de compresión, ya que los rascadores de aceite no son necesarios,ya que el aceite va mezclado por el propio combustible. Esto hace que no exista bomba de presión de aceite y por tanto, mucho aceite en los cilindros. Para evitar que coincida el extremo del segmento con el orificio de la lumbrera y provoque la rotura de los segmentos, se instalan unas espigas que inmovilizan el segmento impidiéndole que roten. La cabeza se fabrican planas ya que los pistones con deflector están en desuso, el diámetro es inferior al de la falda para contrarrestar la elevada dilatación que sufren durante el funcionamiento (una carrera de trabajo por vuelta de cigüeñal). El bulón. Debe ser estanco y no permitir el paso de gases desde el cárter a la cámara de combustión. Biela. La unión entre biela-cigüeñal y biela-bulón se realiza mediante cojinetes de rodillos o agujas. En su forma exterior se pueden apreciar formas redondeadas con el objetivo de no interferir en el movimiento de los gases dentro del cárter. También podemos apreciar que la cabeza de la biela se fabrica enteriza para darle resistencia al conjunto. Cigüeñal. Está formado por dos discos completos desmontables que realizan la función de contrapeso y volante motor y están unidos por la muñequilla del pistón. A cada lado de los discos están situados los apoyos sobre el bloque con interferencia de rodamientos de bolas. Bloque motor. El bloque se fabrica generalmente de aleación ligera con el fin de evacuar el exceso de calor producido en la combustión, en él van mecanizadas todas las lumbreras y en su interior se incrusta el cilindro que normalmente es del tipo camisas secas. El cárter. Su forma depende del cigüeñal y sus contrapesos. Se encuentra dividido en dos mitades unidas por una junta, cada una de ellas lleva el apoyo del cigüeñal correspondiente. Se fabrican de aleación ligera y se presta especial atención a la estanqueidad de los rodamientos y la junta para evitar pérdidas de mezcla. Culata. Se fabrica normalmente de aleación ligera. En su parte superior lleva mecanizado el alojamiento para la bujía y en su parte inferior cierra con el bloque formando la cámara de combustión. Cámara de combustión. Es de forma semiesférica, que reduce la superficie con respecto al volumen y favorece las relaciones de compresión altas. Autoevaluación ¿Cuál es el principal objetivo de la válvula de lengüeta? Permitir el paso de los gases frescos hacia el interior del cárter. Obstruir el retroceso de los gases frescos hacia el colector de admisión. No permitir el paso de los gases frescos hacia el interior del cárter. No permitir el paso de los gases frescos hacia el cilindro. 02/02/2023, 20:31 Firefox 76 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 21.- Motor rotativo Wankel. Caso práctico ─¿Crees que podremos ver un motor Wankel desmontado? ─pregunta Lorenzo. ─Yo sé que son pocos los vehículos que montan los motores rotativos ─responde María,─ creo que será difícil ver uno en el taller y que podamos desgranarlo por dentro. ─Sería interesante, pues Pablo es un mecánico fantástico y nos enseñaría bastante. Son todavía pocos los vehículos que montan estos motores, puesto que su funcionamiento es muy diferente a lo anteriormente visto quizás exista un poco de respeto a lo desconocido, vamos a estudiar su funcionamiento y de esta forma veremos cuales son sus virtudes. Fue diseñado por el alemán Félix Wankel del cual recibe su nombre. Su principal característica es su émbolo rotativo. Pertenece al grupo de los motores rotativos de combustión interna que funcionan con el ciclo de cuatro tiempos. Está formado por: Una carcasa o bloque de forma parecida a una elipse en cuyo interior se encuentra el cilindro en forma de curva epitrocoide. Todo ello sellado herméticamente por las carcasas donde van instalados los cojinetes del eje motriz. Lumbreras, en uno de los lados de la carcasa van instaladas las lumbreras de escape y admisión, y en el lado opuesto de la carcasa se encuentra la bujía o bujías. Tapas laterales, hacen la función de bloque atornillado a la carcasa con interposición de una junta. En el centro llevan dos orificios en los cuales se apoyan los piñones fijos sobre los que gira el rotor. El rotor, tiene forma de prisma triangular con sus tres lados ligeramente convexos en cada uno de los cuales se practica una cámara de combustión en forma de bañera. En el centro del rotor hay un orificio dentado interno, que en uno de sus lados permanece fijo en un lateral de la carcasa. El árbol motriz, se sitúa en el interior del orificio del rotor y se apoya en sus extremos en las carcasas laterales, fijado a él se sitúan las excéntricas que encajan en los orificios de los rotores a través de las cuales trasmiten la fuerza hacia el árbol motriz. Los segmentos, se colocan en los vértices y laterales del rotor en ranuras destinadas a su alojamiento. En las esquinas se montan unos bulones que permiten un pequeño giro para adaptarse a las paredes de la camisa con el ángulo más adecuado. Para saber más En este vídeo explicativo se recrea el funcionamiento del motor Wankel muy fácil de entender. Resumen textual alternativo 02/02/2023, 20:31 Firefox 77 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoevaluación ¿Dónde se alojan las cámaras de combustión? En el rotor. En el árbol motriz. En el árbol de giro. En el árbol del cigüeñal. 02/02/2023, 20:31 Firefox 78 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 22.- Lubricación del motor. Caso práctico Durante el desarrollo de las prácticas en el taller, Lorenzo y María inevitablemente tendrán que reparar más de una avería sobre algún vehículo con el sistema de lubricación en malas condiciones. ─Pablo aún no nos ha dejado meter mano en los vehículos que entran con fallos en el circuito de engrase ─dice María. ─Está claro que espera para estar seguro de que tenemos los conocimientos necesarios para ponernos a prueba ─comenta Lorenzo. ─Espero que sea pronto, ya tengo ganas de demostrarle todo lo que sabemos. ─Mientras, hagamos un repaso del funcionamiento básico y sus funciones. ¿Sabes por qué un motor necesita un sistema de lubricación? Los elementos del motor que se mueven en contacto con otros elementos del mismo están sujetos a un rozamiento que puede provocar un aumento excesivo de calor en los puntos de fricción y la consecuente dilatación de los metales. Esto podría desembocar en la soldadura o gripado de ambos. Para evitar el contacto directo entre los puntos de fricción del motor es necesario disponer de un sistema de lubricación que ayude a reducir el rozamiento de las superficies en contacto, interponiendo una película de lubricante entre ambas de forma que los metales se deslicen sobre el lubricante sin contacto entre ellos. Resumen textual alternativo El lubricante se interpone entre las piezas móviles introduciéndose en la cámara que queda libre gracias a la holgura de montaje. Tiene la propiedad de adherirse a las superficies y rellenar el hueco formando un cojín hidráulico. A pesar de que las superficies están lubricadas, existe un pequeño rozamiento que provoca la elevación de la temperatura de las piezas, poniéndose en funcionamiento otra de las particularidades del lubricante: absorber y transportar el calor hacia el sistema de refrigeración. En un motor podemos encontrar diferentes tipos de rozamientos: El rozamiento ocasionado por los apoyos y muñequillas del cigüeñal, apoyos del árbol de levas, etc., que es prácticamente nulo porque se interpone una capa gruesa de lubricante. Y el rozamiento de los segmentos con el cilindro, que no es totalmente uniforme y más fuerte porque la capa de lubricante es escasa, lo que provoca la fricción entre los metales y, como consecuencia, el desgaste. 02/02/2023, 20:31 Firefox 79 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 22.1.- Funciones de la lubricación del motor. Entre las funciones más destacadas del lubricante, además de las anteriormente citadas, podemos destacar: Amortiguar los golpes a los que están sometidos los cojinetes. Realizar la acción de sellado en los segmentos, haciendo más hermética la cámara de compresión. Limpiar y arrastrar las partículas procedentes del desgaste y restos de carbonilla originados en la combustión. Para saber más En este enlace encontrarás un documento que resume de forma muy clara el fenómeno de rozamiento y los tipos que existen. El rozamiento en automoción. (0.34 MB) Autoevaluación La acción que no corresponde a una de las funciones del lubricante es... amortiguar los golpes a los que están sometidos los cojinetes. realizar la acción de sellado en los segmentos. limpiar y arrastrar las partículas procedentes del desgaste. refrigerar el calor producido en el motor durante su funcionamiento. 02/02/2023, 20:31 Firefox 80 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 22.2.- Lubricantes. ¿Sabes cuántos tipos de lubricantes existen para el engrase de motores? Existen diferentes tipos : Aceites. Grasas consistentes. Grafito. El más utilizado es el aceite, puesto que reúne las cualidades necesarias para la lubricación del motor sin perder sus cualidades de viscosidad y fluidez a diferentes temperaturas. Otras cualidades, como la viscosidad, untuosidad o capacidad de adherirse en películas finas para proteger las superficies metálicas de la corrosión, y la capacidad de combustión sin dejar residuos, hacen del aceite uno de los lubricantes más completos. En el mercado encontraremos tres tipos de aceites: Aceites minerales, derivados del petróleo: actualmente son los menos comercializados. Aceites sintéticos: son compuestos que derivan del petróleo pero se preparan con procedimientos químicos añadidos. Proporcionan unas cualidades superiores a los aceites minerales, por lo que actualmente se utilizan en casi la totalidad de motores de altas prestaciones. Soportan bien el frío y conservan la viscosidad a pesar de las altas temperaturas. Son más duraderos y permiten alargar los tiempos de sustitución sin perjuicios para el motor. Aceites semisintéticos: están compuestos por una base de aceite mineral, al cual se le añade aceite sintético en un determinado porcentaje. Para saber más En este enlace encontrarás un artículo sobre las características, utilización, ventajas, etc. de los aceites sintéticos: Los lubricantes sintéticos. Autoevaluación El tipo de aceite motor más utilizado en la actualidad es el... Aceite mineral. Aceite sintético. Aceite semisintético. Aceite vegetal. 02/02/2023, 20:31 Firefox 81 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 22.2.1.- Viscosidad y aditivos en los lubricantes. ¿Recuerdas qué es la viscosidad de un fluido? La viscosidad se define como la resistencia que opone un líquido para fluir a través de un conducto. Esta resistencia está provocada por el rozamiento interno de sus propias moléculas. La viscosidad varía con la temperatura: En el momento del arranque el motor puede encontrarse a temperaturas bajo cero, por lo que el aceite tendrá poca fluidez o alta viscosidad y se adherirá mejor a las paredes, aunque dificultará la circulación por el circuito. En cambio, durante el funcionamiento el motor puede trabajar a temperaturas de hasta 95 ºC, lo que provocará que el aceite se encuentre muy fluido, es decir, que tenga baja viscosidad, pierda adherencia a las paredes pero mejore la circulación por el circuito. El aceite será de mejor calidad cuanto mayor sea su estabilidad frente a los cambios de temperatura, manteniendo sus cualidades de lubricante en cualquiera de las situaciones anteriores. Algunos aceites incorporan aditivos que mejoran el comportamiento de la viscosidad en los cambios de temperatura. También podemos encontrar otros aditivos que mejoran las cualidades del aceite como pueden ser: Aditivos detergentes que limpian los conductos y depósitos de sedimentos. Aditivos anticorrosivos que neutralizan los ácidos perjudiciales para los elementos metálicos del motor. Aditivos antioxidantes que evitan la oxidación del aceite. Dependiendo del fabricante pueden incluirse más aditivos que dependerán de la utilización a la que va destinada el aceite y el tipo de motor. También podemos encontrar en el mercado aditivos que se añaden posteriormente a voluntad propia del consumidor. Nunca debemos confundir viscosidad con densidad. Para saber más En este enlace encontrarás un aditivo adicional y la explicación técnica de su función en el motor: Aditivos adicionales. Autoevaluación El aumento de la fluidez o menor viscosidad es provocado por las temperaturas... bajas. altas. frías. ninguna de las anteriores es correcta. 02/02/2023, 20:31 Firefox 82 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 22.2.2.- Clasificación de los aceites de motor. ¿Sabes cómo se interpretan las especificaciones que vienen marcadas en las garrafas de aceite motor? Cuando realizamos el cambio de aceite en el motor de un vehículo debemos tener muy en cuenta las especificaciones tanto del fabricante del vehículo como las del aceite que vamos a reponer. En el mercado encontraremos dos clasificaciones para el aceite: según su viscosidad y según las condiciones de servicio, ambas estandarizadas por la ISO. La clasificación según su viscosidad está organizada por la SAE (Sociedad de Ingenieros de Automoción), que constituyó su escala de denominaciones para definir diferentes rangos de viscosidad de los lubricantes relacionados con la temperatura. Se dividen en diez grados SAE: seis para las temperaturas mínimas de utilización y cuatro para la temperatura de funcionamiento medidos a 100 ºC. Los primeros grados se indican con un número de 0 a 25 acompañado de la letra W (winter) y los cuatro grados restantes se indican con un número de 20 a 50. Debes conocer En el siguiente documento te presentamos un Anexo con la clasificación SAE según la viscosidad. Clasificación SAE. El mercado nos ofrece dos tipos de aceite atendiendo al comportamiento de la viscosidad frente a los cambios de temperatura: Aceites monogrado: se designan con un solo grado de viscosidad que indica los márgenes de temperatura en los cuales tiene un buen comportamiento. Su utilización está en lugares donde sufren pocos cambios de temperatura. Ej. SAE 15 W. Aceites multigrado. Presentan un margen más amplio de utilización mediante el uso de aditivos que logran mantener más estable la viscosidad frente a los cambios de temperatura. Se designan con diferentes grados de viscosidad que corresponden al comportamiento del aceite en frío y en caliente. Ej. SAE 15 W-40 para zonas que oscilan entre -5 ºC y 40 ºC. Dentro de la clasificación por las condiciones de servicio encontramos dos grandes organismos con clasificación propia: API (Instituto Americano del petróleo, Estados Unidos) y ACEA (Asociación de Constructores Europeos de Automóviles, Europa), además de otras con menos repercusión en el mercado. API: esta clasificación es la más seguida por los fabricantes y establece dos denominaciones dependiendo del motor: la serie S para motores de gasolina y la serie C para motores Diésel. La especificación viene acompañada de otra letra indicadora de la calidad: API-SA, API-SB, API-SC(1967)... hasta API-SJ, API-SL, API-SM (actuales) para motores Otto y API-CA, API-CB, API-CC (1961)... hasta API-CH-4, API-CI-4, API-CJ-4 (actuales). ACEA: clasifica los motores en tres grupos: A para gasolina, B para Diésel ligeros y E para Diésel pesados. La letra va acompañada de un número y el año de renovación de la categoría. Ejemplo: "ACEAA5-02", "ACEA-B5-02" y "ACEA-E5-99". Otras clasificaciones son las emitidas por las Organizaciones Militares Norteamericanas (MIL-L-46152 C, para gasolina y MIL-L-2104 E, para Diésel), Volkswagen (VW 500.00, para gasolina y VW 505.00, para Diésel y gasolina) y Mercedes Benz (MB 226.1 para gasolina y MB 228.3 para Diésel). Para saber más 02/02/2023, 20:31 Firefox 83 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... En este enlace encontrarás una guía de aceite para motores con clasificación API. ¿Qué aceite es más apropiado para tu vehículo? (0.78 MB) 02/02/2023, 20:31 Firefox 84 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 22.3.- Sistemas de engrase. Caso práctico ─Ya conocemos los lubricantes y su función ─comenta María─, solo nos falta recordar de qué forma circula dentro del motor. ─Creo que vamos a tener que repasar sobre la marcha ─dice Lorenzo─: Pablo está revisando un vehículo que al parecer tiene un fallo en el sistema de lubricación. María y Lorenzo están muy pendientes de Pablo, con la esperanza puesta en que les de la oportunidad de revisar el vehículo que está diagnosticando. ─Lorenzo, María, acabo de observar una presión baja dentro del circuito de aceite de este vehículo, ¿os gustaría revisarlo? ─pregunta Pablo. ─Pues claro ─contestan los dos al unísono. Ahora tienen una larga tarea por delante. Deben empezar recordando el funcionamiento del sistema de engrase y luego revisar elemento por elemento hasta encontrar el posible problema de esta falta de presión. Antes de entrar en detalles de funcionamiento, vas a conocer los dos sistemas de engrase utilizados en los motores de dos y cuatro tiempos: el engrase por presión y el engrase por mezcla con el combustible, ambos permiten al motor mantener lubricados los puntos de máxima fricción: El engrase por presión consiste en mandar lubricante por medio de una bomba a todos aquellos puntos donde se necesita lubricación, asegurándose un caudal constante y suficiente para un perfecto engrase. En un esquema básico de funcionamiento encontramos que el aceite se encuentra almacenado en el cárter del motor, de donde es succionado por la bomba a través de un filtro para partículas gruesas. La bomba envía al canal principal el aceite con una presión regulada por una válvula y filtrada por el filtro de partículas finas. A partir de aquí se distribuye por los conductos secundarios hacia los puntos principales de engrase o refrigeración. Una vez cumplida su misión, el aceite vuelve al cárter por gravedad impregnando los elementos restantes del motor. El engrase por mezcla con el combustible es utilizado en motores de dos tiempos de pequeña cilindrada. Consiste en mezclar el aceite lubricante, en una proporción aproximada de entre el 2 % y el 5 %, con el combustible utilizado por el motor previamente a su entrada por la lumbrera de admisión. El aceite impregna todos los elementos que se encuentra en el circuito que realiza la mezcla: cigüeñal, cabeza de biela, pie de biela, muñequillas, falda del pistón, etc. Una vez transferida la mezcla a la cámara de combustión, el aceite lubrica la parte superior del cilindro, donde se quema durante la combustión. La mezcla se realiza a través de un dosificador de aceite sincronizado con el acelerador en el colector de admisión. Este sistema es el más extendido actualmente. En motores más antiguos la mezcla se realizaba directamente en el depósito de combustible. Autoevaluación El sistema de lubricación por mezcla de combustible se utiliza en motores de dos tiempos. Verdadero. Falso. 02/02/2023, 20:31 Firefox 85 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 22.3.1.- Puntos principales de engrase. Como viste anteriormente, el circuito de engrase está dotado de una canalización principal que distribuye el aceite por todo el circuito. A esta red se une un conducto mecanizado en el interior del cigüeñal que lubrica los cojinetes de bancada y los cojinetes de la cabeza de biela. Algunas bielas llevan practicados en el interior de su cuerpo un conducto que comunica la cabeza con el pie de biela para lubricar la articulación del bulón. El árbol de levas y el eje de balancines también llevan mecanizado en su interior un conducto que distribuye el aceite a presión y lubrica los apoyos de los mismos. Los elementos de ajuste como pueden ser tensores de cadena, taqués hidráulicos, etc., al igual que el eje de los turbocompresores, se comunican directamente con la canalización principal de presión para asegurar un correcto funcionamiento. Todos los elementos que se comunican con el exterior llevan incorporados unos retenes que evitan pérdidas de aceite. Durante el funcionamiento del motor es necesaria una presión mínima del aceite en el circuito. Algunos motores llevan instalados unos sensores de presión, temperatura y nivel de aceite, que avisan al conductor de alguna anomalía evitando la falta de engrase en un punto principal. El aceite que rebosa una vez lubricados los puntos a presión comienza su camino hacia el cárter gracias a la gravedad. El flujo de aceite y la neblina formada gracias a las altas temperaturas van impregnando todos los elementos que se encuentran a su paso, que no necesitan presión para lubricante. Entre estos elementos podemos encontrar: Taqués y guías de válvulas. Cilindros. Cadena y piñones de distribución. Bulones y pie de biela en el caso que estos no estén engrasado a presión. Para saber más En este enlace podrás conocer el funcionamiento de un sensor de presión de aceite y su misión en el motor. Indicador de la presión de aceite motor. Autoevaluación Los elementos del motor que necesitan presión de aceite para su correcto engrase son... cadena y piñones de distribución. cojinetes de biela y bancada. cilindro. tensores de cadena y taqués hidráulicos. 02/02/2023, 20:31 Firefox 86 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 22.3.2.- Refrigeración del aceite. Como has visto anteriormente el aceite varía su viscosidad dependiendo de la temperatura a la que se encuentra. Un aumento de temperatura muy elevado provoca que el aceite pierda viscosidad y se vuelva muy fluido con la consecuente pérdida de capacidad lubricante. Durante el funcionamiento del motor encontraremos temperaturas muy elevadas en puntos concretos: unas Válvulas, que transmiten el calor hacia la guía. Pistón y cilindro, que alcanzan más temperatura en los motores Diésel, para los que se instala un eyector de aceite. Árbol de levas y taqués, debido a la compresión y rozamiento de ambos. Cojinetes de biela y bancada, que reciben todos los esfuerzos del motor. El aceite, además de lubricar, también tiene la función de refrigerar las partes del motor que lubrica, absorbiendo calor y transportándolo hacia los sistemas de refrigeración que incorporan los motores. Entre estos sistemas vamos a destacar: El cárter: es el primer refrigerador del aceite y único en algunos casos. El aceite transmite el calor a las paredes metálicas del cárter, que lo cede directamente al aire con el que está en contacto directo. Cuando el material de fabricación es el aluminio mejora la capacidad refrigeradora. Intercambiadores: son elementos a través de los cuales circula el aceite para entrar en contacto con un elemento refrigerante, ya sea aire o líquido: Refrigerador de aire-aceite: es un radiador intercalado en el circuito de presión de aceite. El calor transportado por el aceite es cedido a sus aletas a través de las cuales se hace pasar una corriente de aire, ya sea mediante el electroventilador del sistema de refrigeración o por la corriente producida por la marcha del vehículo. Refrigeradores agua-aceite: son dos radiadores unidos entre sí, uno intercalado en el circuito de presión de aceite y el otro intercalado en el circuito de refrigeración del motor . Ahora la cesión de calor se realiza desde el aceite al líquido refrigerante encargado de transportarlo hacia el sistema de refrigeración. En ambos sistemas de intercambiadores los circuitos disponen de un termostato que asegura una temperatura mínima de funcionamiento. Debes conocer En la siguiente presentación podrás encontrar un enfriador de aceite de cada tipo. Resumen textual alternativo Autoevaluación El sistema de refrigeración de aceite que no utiliza el aire como refrigerante es... Intercambiador agua-aceite. Cárter. Intercambiador aire-aceite. Intercambiador aceite-aceite. 02/02/2023, 20:31 Firefox 87 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 22.3.3.- El cárter. ¿Conoces los tres componentes más importantes de un circuito de engrase a presión? El elemento más importante del circuito de engrase es el aceite. Veamos qué elementos hacen posible que éste llegue a los puntos de máxima fricción dentro del motor. Diferenciaremos tres componentes principales: El cárter o depósito de aceite. La bomba de aceite y válvula de descarga, encargadas del flujo y presión en el circuito. Filtro de aceite, que asegura la limpieza del aceite. El cárter es el encargado de actuar como depósito de aceite, alojar la varilla de nivel y soportar los sensores de temperatura del aceite. Se encuentra atornillado a la parte inferior del bloque, sellando la unión mediante una junta de estanqueidad. En su interior podemos encontrar chapas dispuestas de forma transversal para evitar que con el movimiento del vehículo se desplace el aceite hacia un lado y la bomba trabaje en vacío. En la parte inferior lleva mecanizado un orificio enroscado en el que se aloja el tornillo de vaciado. Se fabrica en chapa de acero de poco grosor, para evacuar mejor el calor acumulado en el aceite durante su circuito por el motor. Actualmente se fabrican en su mayoría con aluminio, que aligera el peso y es mejor conductor de calor, pero con un mayor coste de fabricación. En motores de alto rendimiento se fabrican con aletas de refrigeración para evacuar mayor cantidad de calor. Al cárter llegan gases que, procedentes de la compresión y de la combustión, se fugan a través de los segmentos, se suman al vapor de agua de condensación y se convierten en contaminantes para el aceite. Estos gases deterioran el aceite y las juntas de estanqueidad, por lo que es necesario evacuarlos. Al tratarse de gases contaminantes para el medio ambiente se reconducen hacia el colector de admisión para ser quemados en la combustión. Para saber más En este enlace encontrarás una breve explicación del funcionamiento de un cárter seco. Cárter seco. Autoevaluación El cárter fabricado en aluminio refrigera mejor el aceite y disminuye el coste de fabricación. Falso. Verdadero. 02/02/2023, 20:31 Firefox 88 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 22.3.4.- La bomba de presión. Si recuerdas lo anteriormente visto, la bomba de engrase es el componente encargado de mantener el caudal y la presión necesarios en el circuito. Esta bomba es movida por el motor, absorbe el aceite del cárter a través de un filtro de partículas gruesas y lo envía a la canalización principal bajo presión. Podemos encontrar diferentes tipos de bombas: bombas de engranaje, bombas de engranajes interiores y bombas de rotor: Bomba de engranajes: en el interior de la carcasa encontramos dos ruedas dentadas engrandas entre si. Una ellas recibe el giro del motor mediante su eje, transmitiéndole el movimiento a la rueda conducida. Al girar ambas ruedas, sus dientes aspiran el aceite del cárter a través del tubo de entrada, y lo transportan a lo largo de las paredes interiores, donde es comprimido por los dientes del piñón y empujado a presión por el tubo de salida. Bomba de engranajes interiores: en el interior de la carcasa encontramos dos ruedas dentadas engranadas entre si, una interior y la otra exterior, puestas de forma excéntrica. La rueda central recibe el movimiento del cigüeñal convirtiéndose en conductora, y la exterior en conducida. Ambas giran en el mismo sentido y el aceite es transportado en el espacio formado por los dos engranajes excéntricos desde la cámara de aspiración hasta la de presión. Bomba de rotor: en su interior encontramos dos rotores formados por lóbulos. El rotor interior, que es el conductor porque recibe el movimiento del motor; y el rotor exterior, el conducido, que tiene un diente más que el primero y realiza su giro ajustado al cuerpo de la bomba. El giro de los rotores hace que la cámara de aspiración se agrande absorbiendo el aceite del cárter. En la cámara de expulsión el espacio disminuye impulsando el aceite a presión hacia las canalizaciones. Existen otros tipos de bombas en motores antiguos pero actualmente están en desuso. En el orificio de salida encontramos un elemento encargado de estabilizar las variaciones de presión producidas por los continuos cambios de régimen del motor: la válvula de descarga. Está constituida por un émbolo de muelle tarado a una presión ligeramente superior a la de funcionamiento. El émbolo recibe directamente la presión del aceite y se encuentra taponando el conducto de descarga. En el momento que aumenta la presión de tarado el muelle se comprime y el émbolo deja libre el conducto de descarga, retornando parte del aceite hacia el cárter y disminuyendo la presión. Debes conocer En la siguiente presentación podrás encontrar los diferentes tipos de bombas de aceite, además de una válvula de descarga. Resumen textual alternativo Autoevaluación El componente del circuito de presión de aceite que se encarga de estabilizar la presión es... El cárter. La bomba de rotor. La bomba de engranajes. La válvula de descarga. 02/02/2023, 20:31 Firefox 89 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 22.3.5.- El filtro. ¿Te has preguntado alguna vez por qué los motores incorporan un filtro de aceite? Cuando la bomba aspira aceite del cárter, se le proporciona a éste un primer filtrado a través de la rejilla o malla colocada en el tubo de aspiración que se encuentra sumergido en el aceite del cárter, reteniendo las impurezas más solidas y gruesas. Las partículas más finas de carbonilla, limaduras convertidas en polvo, etc. son eliminadas mediante un filtro fino intercambiable colocado en el tubo de salida después de la bomba. El filtro consiste en una lámina de material textil o plástico poroso, denominado papel filtrante, doblado en forma de acordeón para que presente más superficie al aceite, a cuyo paso opone así poca resistencia. Los sistemas de filtrado presentan dos formas diferentes de instalación dentro del circuito: Filtrado total o directo. El filtro se coloca en la tubería general de salida de la bomba, obligando a pasar todo el aceite a través del filtro, de esta forma se asegura que el aceite que llega a los cojinetes está totalmente limpio. Es el sistema utilizado en casi la totalidad de los motores. Filtrado parcial. El filtro se coloca en una derivación de la tubería general de salida de la bomba, por lo que sólo parte del aceite es filtrado, de esta forma se realiza una limpieza paralela del aceite. En el mercado podemos encontrar diferentes formatos de filtros postizos: el monoblock, el más extendido actualmente, y el filtro desmontable, cuya utilización es cada vez más notable. El monoblock es un filtro compacto que en su interior lleva el elemento filtrante, la válvula by-pass y la válvula antirretorno. Todo ello se encuentra dentro de una carcasa que, mediante un orificio enroscado y una junta de goma, se atornilla al circuito. El filtro desmontable va insertado dentro de una carcasa desmontable y reutilizable, permitiendo cambiar única y exclusivamente el elemento filtrante. Los vehículos industriales montan un filtro paralelo llamado filtro centrífugo, que aprovecha la presión del aceite para hacerlo girar a gran velocidad dentro de una cazoleta. Aquí se separan las partículas más pesadas del aceite por centrifugación. Este filtro se limpia en cada mantenimiento y se utiliza de nuevo. Para saber más En este vídeo se explica el recorrido del aceite a través del filtro eliminando las impurezas. Resumen textual alternativo Autoevaluación Los sistemas de filtrado total o directo son los más utilizados en la actualidad. Falso. Verdadero. 02/02/2023, 20:31 Firefox 90 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 23.- Refrigeración del motor. Caso práctico Lorenzo y María están contentos porque saben que en las fechas en las que realizarán sus prácticas, es decir, llegando el verano, son muy frecuentes las averías en el circuito de refrigeración del motor. Esta alegría, que por supuesto no es compartida por los usuarios de los vehículos, se debe a que para ellos supone una oportunidad para poner en práctica todos los conocimientos adquiridos en el Instituto. ─Se acercan buenas fechas para la reparación de averías en la refrigeración ─comenta Lorenzo. ─A ver si Pablo nos deja diagnosticar alguna ─apunta María. ─Pues claro, a él le gusta ver cómo nosotros investigamos en los sistemas de los vehículos para encontrar las averías que nos propone. ─Mientras tanto ─propone María─, repasemos el circuito básico de refrigeración del motor. Como viste en la introducción, el sistema de refrigeración se encarga de controlar la temperatura de trabajo del motor. Durante su funcionamiento, en determinadas partes del motor se producen temperaturas muy elevadas, como es el caso de las válvulas de escape (700 ºC), la válvula de admisión (370 ºC), la culata (300 ºC), etc., que podrían provocar una avería por la dilatación de los materiales. La temperatura de trabajo o de régimen oscila entre los 85 ºC y los 95 ºC, dependiendo del motor, dentro de las cuales se dan las condiciones más favorables para un buen rendimiento. El sistema de refrigeración debe permitir alcanzar esta temperatura con rapidez independientemente de las condiciones ambientales. y asegurar el mantenimiento Durante el funcionamiento, las bajas temperaturas provocan mala lubricación y baja gasificación del combustible. Por el contrario, unas temperaturas muy altas provocan un empeoramiento de la carga del cilindro, escasa lubricación y riesgo de gripado. El sistema de refrigeración evacua aproximadamente un 30% del calor producido por la combustión. Otro 30% es evacuado mediante los gases de escape, por lo que nos queda un 40% de aprovechamiento de la energía del combustible, al que tenemos que restar las pérdidas mecánicas. Actualmente encontramos dos sistemas de refrigeración utilizados por los motores de combustión interna: Sistema de refrigeración por aire. Sistema de refrigeración por agua. El calor se transmite a través de los cuerpos sólidos, de los líquidos y de los gases, y lo hace siempre desde el más caliente a uno más frío, hasta igualar sus temperaturas 02/02/2023, 20:31 Firefox 91 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoevaluación La temperatura para obtener un buen rendimiento durante el funcionamiento del motor es... Entre 85 ºC y 95 ºC dependiendo del motor. Entre 95 ºC y105 ºC dependiendo del motor. Por debajo de los 85 ºC. Ninguna de las respuestas anteriores es correcta. 02/02/2023, 20:31 Firefox 92 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 23.1.- Refrigeración por aire. ¿Sabes por qué se le llama refrigeración por aire a pesar de que en los dos sistemas la cesión final de calor la recibe el aire? La respuesta es sencilla: los sistemas de refrigeración por aire consisten en evacuar directamente el calor del motor a la atmósfera a través de una corriente de aire en contacto con los elementos periféricos del motor. La fabricación de estos motores se realiza con metales de aleación ligera para mejorar la conductividad térmica, a lo que se suma la disposición de unas aletas en la carcasa exterior que aumentan la superficie radiante de calor. Dichas aletas varían su longitud dependiendo de la temperatura del lugar donde se encuentran, por lo que serán de mayor longitud en las zonas de mayor producción de calor. Podemos encontrar dos tipos diferentes de refrigeración por aire: Refrigeración directa. En este caso el aire necesario para la refrigeración se obtiene por la corriente provocada en la marcha del vehículo. Para ello es necesario que el motor vaya completamente al aire, permitiendo el máximo contacto del aire con las aletas de refrigeración. Se utilizan normalmente en las motocicletas de poca cilindrada y obtendrán una refrigeración más eficaz cuanto más sea la velocidad de desplazamiento. Refrigeración forzada. Este sistema se emplea en vehículos donde el motor va interno en la carrocería y disminuye el contacto directo con la atmósfera, además de empeorar la capacidad de refrigeración. Para solucionar este inconveniente se instala un potente ventilador que provoca una corriente de aire que es canalizada hacia los cilindros para obtener una eficaz refrigeración aún cuando el vehículo se desplace a marcha lenta. Autoevaluación Los vehículos que utilizan el sistema de refrigeración por aire directo normalmente son... Las motocicletas de baja cilindrada. En los vehículos agrícolas. Coches. Motocicletas de gran cilindrada. 02/02/2023, 20:31 Firefox 93 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 23.2.- Refrigeración por agua. ¿Sabes por qué ahora lo llamamos refrigeración por agua cuando al final el elemento refrigerador es el aire del ambiente? Ahora para extraer el calor del motor no utilizamos el aire directamente, sino un líquido refrigerante a base de agua que circula en el interior del bloque, absorbiendo todo el calor desprendido y transportándolo a un radiador externo donde lo evacuará al aire. El líquido circula a través de un circuito cerrado que une el motor con el radiador mediante los manguitos, es impulsado por una bomba intercalada y accionada por el propio motor. El calor producido en la combustión es cedido directamente al líquido, ya que éste recorre el interior del bloque, rodeando los cilindros, y el interior de la culata, rodeando las cámaras de combustión. Una vez absorbida la mayor parte del calor, lo transporta hacia el radiador, donde, gracias a la acción del aire, baja aproximadamente entre 8 ºC y 10 ºC, suficientes para volver al interior del bloque y seguir absorbiendo calor. Dentro del propio circuito de refrigeración se instalan en paralelo circuitos alternativos que realizan otras tareas o refrigeran otros elementos del vehículo: circuito de calefacción, calefactor del colector de admisión, refrigeración del aceite de engrase, etc. El circuito básico completo incluye los siguientes elementos: Radiador, intercambiador agua-aire. Bomba, impulsora del líquido. Termostato, regulador de temperatura mínima. Ventilador, impulsor de corriente de aire. Líquido refrigerante, a base de agua y aditivos. Autoevaluación ¿Qué elementos pertenecen a un circuito de refrigeración por agua? El cárter. El termostato. Las aletas de la culata. El radiador. 02/02/2023, 20:31 Firefox 94 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 23.2.1.- El líquido refrigerante. Veamos por qué al líquido refrigerante se le denomina coloquialmente anticongelante. Como hemos visto anteriormente, el líquido refrigerante es el vehículo que transporta el calor a lo largo del circuito de refrigeración. Para realizar su trabajo el líquido debe reunir una serie de condiciones: Elevado punto de ebullición. Evita el aumento de presión producido por la ebullición del mismo. Bajo punto de congelación. Evita la congelación del líquido en condiciones extremas de frío, y el consecuente aumento de volumen dentro del circuito. Esta característica le da el nombre por el cual lo conocemos coloquialmente. Anticorrosivo. Evita la oxidación de las paredes y conductos del circuito. El anticongelante es una mezcla de agua con aditivos que mejoran las cualidades de la misma. No es aconsejable utilizar el agua como líquido refrigerante pues su punto de ebullición está en torno a los 100 ºC y el de congelación aproximadamente a 0 ºC, temperaturas fácilmente alcanzables en climas medios. El principal aditivo es el etilenglicol o glicol puro. Dependiendo del grado de concentración del líquido, podemos alcanzar temperaturas anticongelantes de hasta -25 ºC y puntos de ebullición aproximados de entre 140 ºC y 150 ºC. Normalmente se comercializa la mezcla preparada, pero algunas marcas de vehículos comercializan el aditivo de forma independiente. Es aconsejable cambiar el líquido con una frecuencia aproximada de dos años o alrededor de los 40.000 km, evitando así la pérdida de sus cualidades. Existen vehículos que utilizan un anticongelante for life, que no es necesario sustituirlo y suelen tener una indicador que cambia de color en el caso que el anticongelante pierda sus cualidades. Para saber más En este enlace encontrarás las características de los anticongelantes que comercializa la marca Repsol. Anticongelantes actuales. Autoevaluación La característica del líquido refrigerante que le atribuye el nombre de anticongelante es... Bajo punto de congelación. Elevado punto de ebullición. Poder anticorrosivo. La mezcla de aditivos. 02/02/2023, 20:31 Firefox 95 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 23.2.2.- La bomba de agua. Como puedes observar se le denomina bomba de agua aunque el líquido utilizado sea anticongelante. En la gran mayoría de los motores se instalan bombas del tipo centrífugo accionadas por el cigüeñal mediante un sistema de poleacorrea. La función principal es hacer circular el anticongelante a través del circuito de refrigeración, La bomba, instalada en el bloque a la altura de los cilindros, aspira el anticongelante del radiador para impulsarlo hacia el interior del bloque. La bomba está formada por los siguientes elementos: Carcasa o cuerpo de la bomba. Lleva mecanizado un orificio para insertar el eje y un colector de admisión. Se atornilla al bloque mediante una junta de estanqueidad y lleva un pequeño orificio cerca del eje que actúa como avisador del mal estado del retén o empaquetadura. Plato de paletas. Lleva unas paletas en forma de hélices que al girar producen el movimiento del líquido. Es solidaria al eje de la bomba y queda insertada dentro del bloque. Eje. En un extremo lleva el plato y en el otro la polea de accionamiento y es soportado por la carcasa mediante la empaquetadura. El plato está separado del bloque unos milímetros, suficientes para que ante cualquier avería en la bomba el líquido pueda seguir circulando. Además, se fabrica de un material más blando que el bloque para que en caso de rozamiento sea el plato el que se desgaste. La empaquetadura sobre la que va montado el eje consta de un cuerpo metálico y en su interior aloja unos anillos rozantes de plástico que impiden fugas de anticongelante. Podemos encontrar motores que montan bombas de agua que no se acoplan al bloque, sino que se unen con éste mediante un manguito. Estas bombas pueden ser una combinación con la bomba de dirección utilizando la misma polea. Para saber más En este enlace encontrarás un artículo sobre el futuro de las bombas de agua. Bombas de agua eléctricas. Autoevaluación Las aletas de la bomba están dispuestas... Perpendiculares entre sí. En forma de hélice. Transversales. En forma de espiral. 02/02/2023, 20:31 Firefox 96 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 23.2.3.- El radiador. ¿Recuerdas la definición que hicimos del radiador en la introducción esta unidad? El radiador es un intercambiador agua-aire. A través de él circula el líquido refrigerante procedente del motor a una temperatura elevada. La misión del circuito de refrigeración es bajar esta temperatura hasta alcanzar los valores de trabajo, es decir, entre 85 ºC y 95 ºC dependiendo del motor. El radiador está compuesto de: Dos depósitos, uno superior y otro inferior, si se trata de un radiador de flujo vertical; o dos depósitos laterales, si se trata de un radiador de flujo transversal. En ellos se encuentran las tomas de entrada y salida de refrigerante, la boca de llenado, el grifo de vaciado en la parte inferior y, en algunos casos, un orificio roscado que aloja el termocontacto. Cuerpo del radiador. Está formado por una serie de tubos muy finos que comunican los dos depósitos. Los tubos están unidos entre sí mediante las aletas formando un conjunto compacto. Los primeros depósitos se fabricaban en metal de chapa de latón muy fina. Actualmente se fabrican de plástico y se unen al cuerpo interponiendo una junta de goma. Hoy en día los tubos y aletas son de aluminio aunque aún quedan de latón y cobre. El anticongelante llega al radiador por uno de los depósitos y circula hacia el otro a través de los tubos del cuerpo. En este trayecto los tubos ceden calor a las aletas por las que se hace pasar una corriente de aire, ya sea de la marcha o impulsada por el ventilador. El calor es cedido al aire, siendo necesario colocar el radiador en la parte del vehículo que favorezca las corrientes de aire, que normalmente es la delantera. Según la disposición de los tubos podemos encontrar dos tipos de radiadores: De flujo vertical, en los que los depósitos se colocan en la parte superior e inferior y el anticongelante fluye de arriba-abajo. De flujo horizontal, cuyos depósitos se colocan en los laterales y el anticongelante fluye transversalmente. Actualmente son los más utilizados. Los conductos de unión entre el radiador y el motor se denominan manguitos y se fabrican de goma con hilos de fibra insertada, son flexibles y absorben las vibraciones del motor. Autoevaluación A los elementos de unión entre el motor y el radiador se les denomina... Láminas. Tubos. Manguitos. Soportes. 02/02/2023, 20:31 Firefox 97 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 23.2.4.- Circuitos presurizados. ¿Sabes que el circuito de refrigeración es hermético? Los circuitos de refrigeración actuales son totalmente herméticos, aunque en caso de necesidad permiten evacuar el aire a presión hacia el exterior. Durante el funcionamiento, el anticongelante recibe muchos cambios de temperatura, por lo que en algunas ocasiones se dilata y en otras se contrae, a la vez que aumenta y disminuye la presión. La instalación de un vaso expansor o depósito de expansión comunicado con el radiador soluciona los problemas procedentes de la dilatación. La entrada y salida del anticongelante hacia el depósito de expansión está controlada por una doble válvula instalada en el tapón del vaso o en el tapón del radiador. La válvula de sobrepresión está tarada entre 1 y 1,6 bares de presión, permitiendo temperaturas dentro del circuito de hasta 120 ºC sin llegar a la ebullición. Por otra parte, la válvula de depresión está tarada con una presión negativa de entre 0,1 a 0,2 bares . El funcionamiento de las válvulas depende del lugar donde se encuentre: Válvula sobre el tapón del radiador. El depósito de expansión está unido al radiador por un manguito que se acopla al orificio de llenado. En condiciones normales este orificio está tapado por la válvula integrada en el tapón del radiador. Cuando se produce una dilatación en el circuito, aumenta la presión y la válvula de presión se abre, permitiendo así el paso de vapor de agua hacia el vaso expansor. En el momento en que la presión baja, se abre la válvula de depresión, permitiendo la vuelta del líquido hacia el radiador. Válvula sobre el tapón del depósito de expansión. El funcionamiento es parecido, pero ahora el vaso expansor y el radiador están permanentemente unidos y el paso de líquido lo regula el tapón del vaso. Cuando aumenta la presión en el circuito, el tapón del depósito libera aire a la atmósfera, cayendo la presión y permitiendo el paso del líquido hacia el vaso. En el momento en el que la presión cae considerablemente, se produce depresión en el vaso, por lo que la válvula depresora permite el paso del aire desde la atmósfera hacia el interior del vaso, retornando así el anticongelante hacia el radiador. Para saber más En la siguiente animación, muy intuitiva, puedes ver el funcionamiento del vaso expansor y las válvulas presurizadas: Resumen textual alternativo 02/02/2023, 20:31 Firefox 98 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 23.2.5.- Termostato. ¿Sabes que una temperatura por debajo de la de trabajo puede ser perjudicial para el motor? Como hemos visto anteriormente, la temperatura de trabajo de un motor oscila entre los 85 ºC y los 95 ºC dependiendo del tipo de motor. Cuando el motor está frío, bien sea por estar recién arrancado o porque la temperatura ambiente es muy fría, las piezas del motor no están suficientemente ajustadas y sufren un desgaste excesivo. Para evitar que el motor trabaje en frío, el sistema de refrigeración incluye un termostato que asegura que el motor adquiera la temperatura de funcionamiento con rapidez. El termostato permanecerá cerrado y por lo tanto no habrá circuito por debajo de 80 ºC. Una vez alcanzada la temperatura, se abrirá y comenzará la circulación del refrigerante. El termostato es una válvula que abre o cierra según la temperatura de tarado, siendo ésta por lo general de entre 80 ºC y 100 ºC para la apertura total, y por debajo de 80 ºC para el cierre total. La apertura se produce por la dilatación y contracción de los materiales de los que está fabricado. El termostato contiene un eje solidario a un muelle y a la tapa de cierre. Cuando el muelle cambia su longitud por dilatación, arrastra el eje y la tapa, permitiendo la apertura y el cierre del circuito. El termostato normalmente se aloja en la caja termostática junto a la culata, intercalado entre ella y el radiador. La estanqueidad del termostato se asegura mediante una junta de goma. En la caja termostática se alojan: El indicador de temperatura: es una termoresistencia que manda señales eléctricas variables a la unidad de mando del cuadro de instrumentos o al reloj de temperatura directamente. El termocontacto avisador luminoso: que envía una señal eléctrica al testigo de alerta del cuadro por temperatura alta cuando el anticongelante se encuentra a una temperatura excasiva fuera de los valores normales. El purgador: es un tornillo roscado que permite expulsar el aire que contiene el circuito cuando necesitamos hacer una reposición del líquido. Debes conocer En la siguiente presentación podrás ver cómo funciona un termostato. Resumen textual alternativo Autoevaluación La temperatura en la que se obtiene una apertura total del termostato es... a 85 ºC. por debajo de 80 ºC. a 100 ºC. a 130 ºC. 02/02/2023, 20:31 Firefox 99 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 23.2.6.- El ventilador. ¿Recuerdas que durante toda la unidad hemos hablado de corriente de aire forzada? El ventilador es el encargado de realizar esa corriente de aire, necesaria para llevar a cabo el intercambio de calor en el radiador. Cuando la marcha del vehículo provoca una corriente suficiente para mantener el motor refrigerado, el ventilador permanece parado; cuando el motor requiere un caudal de aire mayor, entra en funcionamiento. Está compuesto por un eje alrededor del cual se han insertado una serie de palas fabricadas normalmente de plástico con una longitud e inclinación ajustada para las necesidades del motor. Cuando el eje gira las palas provocan la corriente de aire. Dependiendo del sistema que utilicemos para hacer girar el eje tendremos dos tipos de ventiladores: electroventiladores; ventilador de acoplamiento viscoso. Dependiendo de su posición tendremos: ventilador de succión, instalado detrás del radiador; ventilador de impulsión, cuando se instala por delante del radiador. Veamos con más detalle la primera división, en función del sistema de giro: Electroventilador. Se llaman así los ventiladores que son movidos por un motor eléctrico cuya potencia es variable según las necesidades del motor. El electroventilador se conecta a través de un termocontacto instalado en el radiador o mediante la señal de la unidad de mando. Ambos sistemas están tarados a una temperatura, normalmente entre 90 ºC y 98 ºC. La desconexión se realiza entre 82 ºC y 90 ºC, dejando un margen para evitar la conexión y desconexión excesiva. Es el sistema más utilizado para los automóviles, pudiendo instalar hasta dos en un mismo radiador y con diferentes velocidades. Ventilador de acoplamiento viscoso. Es movido por el motor del vehículo mediante una correa, en la mayoría de los casos acoplado a la bomba de agua. Mientras el motor esté en funcionamiento el ventilador estará girando con un sistema que le permite hacerlo a dos velocidades: en frío girará lentamente y en caliente lo hará a pleno rendimiento. Se compone de un rotor dividido en dos partes: por un lado la carcasa donde se atornillan las paletas y por otro el eje de acoplamiento a la polea del motor. En su interior posee un embrague que acopla ambas partes de forma solidaria dependiendo de la silicona que hay en la cámara de acoplamiento. La silicona se encuentra en otra cámara separada por una lámina divisoria provista de un orificio de entrada y otro de retorno, taponados ambos por una lámina móvil solidaria a un resorte bimetálico. Mientras el motor está frío, los orificios permanecen cerrados y el acoplamiento de ambas partes del rotor es escaso, por lo que la velocidad del ventilador es muy inferior a la de régimen. Cuando el motor se calienta, el resorte bimetálico hace un giro y arrastra a la lámina móvil dejando libre el orificio de entrada de silicona. La cámara de acoplamiento se llena de silicona y acciona el embrague girando las dos partes casi solidarias, siempre un poco por debajo del régimen de vueltas. Una vez frío el motor, la silicona vuelve a su cámara por el orificio de retorno y ambas partes dejan de estar solidarias. 02/02/2023, 20:31 Firefox 100 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Para saber más En este enlace encontrarás tres esquemas eléctricos de conexión de los electroventiladores. Diagrama de conexión del electroventilador. Autoevaluación Si el ventilador se instala por delante del radiador se denomina de impulsión. Verdadero. Falso. 02/02/2023, 20:31 Firefox 101 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 23.3.- Ventajas e inconvenientes de los sistemas de refrigeración. ¿Qué sistema instalarías en un vehículo? El sistema de refrigeración más extendido es el de refrigeración por agua para vehículos automóviles; no así es el caso de las motocicletas de baja cilindrada. Veamos cuáles son las ventajas e inconvenientes generales de cada uno de los sistemas: Sistema de refrigeración por aire: se utilizan en su mayoría en motocicletas de dos y cuatro tiempos con motores de pequeña y mediana cilindrada. Ventajas e inconvenientes del sistema de refrigeración por aire VENTAJAS INCONVENIENTES Sencillez, menor número de averías y menor peso. Mayores juegos de montaje debido a las altas temperaturas. Bajo coste de fabricación y mantenimiento. Riesgo de autoencendido. Rapidez para alcanzar la temperatura de trabajo, se reducen los desgastes de funcionamiento en frío. Empeoramiento cilindros. Mejor rendimiento térmico al trabajar con temperaturas más altas. Más ruidoso. del llenado de los Sistema de refrigeración por agua: se usa en todo tipo de vehículos, generalmente en automóviles, agrícolas, industriales, motocicletas de pequeña y gran cilindrada, etc. Ventajas e inconvenientes del sistema de refrigeración por agua VENTAJAS INCONVENIENTES Refrigeración más eficaz y uniforme. Mayor peso elementos. por tener más Mantenimiento estable de la temperatura hasta en las condiciones más adversas. Aumenta el número de averías. Permite controlar por el usuario la temperatura en todo momento. Mayor coste de mantenimiento. Reflexiona En el caso que estuvieses pensando en comprar una motocicleta, ¿te has parado a pensar qué tipo de sistema de refrigeración elegirías?¿Porqué? Si estuvieses en el caso de comprar un tractor agrícola y sabiendo que una marca alemana comercializa un motor refrigerado por aire, ¿lo comprarías? Autoevaluación ¿Cuál de las siguientes ventajas no pertenece al sistema de refrigeración por agua? 02/02/2023, 20:31 Firefox 102 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Permite controlar por el usuario la temperatura en todo momento. Buena estabilidad de la temperatura. Bajo coste de fabricación y mantenimiento. Ninguna de las respuestas anteriores es correcta. 02/02/2023, 20:31 Firefox 103 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo I.- Uniones biela-pistón. Hay varios montajes entre ambos: Bulón fijo a la biela. El bulón se monta con interferencia sobre el pie de biela girando libre sobre el alojamiento del pistón. Es un montaje sencillo y silencioso, el cual prescinde del casquillo de pie de biela y de los anillos de seguridad del bulón. Su gran inconveniente es que es necesario calentar la biela para introducir el bulón y quedar montado a presión. Bulón fijo al pistón. En esta forma de montaje el bulón queda unido al pistón a través de un tornillo pasador o chaveta, mediante los cuales se asegura la inmovilización del bulón. La unión bulón-biela se realiza por medio de un cojinete de antifricción. Bulón flotante. El bulón gira libremente sobre ambas piezas, pistón y biela. El pie de biela lleva insertado a presión un cojinete de bronce. El cojinete de bronce se engrasa mediante una canalización que transporta el aceite a presión desde la cabeza de biela, o bien se le hace llegar el aceite proveniente del segmento rascador a través de un taladro con forma cónica practicado en la parte superior de la biela. Para evitar que el bulón se desplace axialmente y choque con las paredes del cilindro, se disponen en los extremos de su alojamiento unos anillos elásticos de seguridad. Bulón desplazado. En los motores que soportan grandes esfuerzos laterales se suele montar el bulón en el pistón ligeramente desplazado hacia el lado sometido a mayor presión, con el fin de equilibrar los esfuerzos laterales y mantener alineado al pistón en su desplazamiento. Con este montaje se reduce el desgaste en esa zona del cilindro. 02/02/2023, 20:31 Firefox 104 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo II.- Bielas para motores en V. Por la disposición de los cilindros en los motores en V, las bielas tienen un montaje especial sobre el cigüeñal debido a que van montadas por parejas en la misma muñequilla. Los tipos más comunes son: Bielas ahorquilladas. Bielas articuladas. Bielas conjugadas. Estudiemos cada una de ellas un poco más detenidamente: BIELA AHORQUILLADA. Este sistema está formado por una biela principal en forma de horquilla que lleva montado fijo el casquillo, el cual hace de bulón para la biela secundaria montada esta en el interior de la horquilla. El sistema tiene la ventaja de aprovechar al máximo el casquillo de unión reduciendo los esfuerzos adicionales producidos por las articulaciones. El inconveniente es su elevado coste de fabricación. BIELAS ARTICULADAS. La biela secundaria se une a la principal mediante una articulación en la parte lateral de la misma. El sistema tiene la ventaja de utilizar un sólo cojinete para ambas bielas reduciendo las dimensiones de éste. El inconveniente está en los esfuerzos adicionales laterales que se producen en la biela principal debido al empuje que sobre ella realiza la biela secundaria. BIELAS CONJUGADAS. En este caso se realiza la articulación en la misma muñequilla del cigüeñal; ambas bielas trabajan a la vez pero el giro es independiente. El sistema tiene la ventaja de reducir articulaciones y reduce el costo de fabricación ya que son bielas idénticas en forma. El inconveniente es el rozamiento lateral de ambas bielas por lo que se requiere un tratamiento especial en la zona de fricción. Es el tipo de biela más utilizado en la actualidad. 02/02/2023, 20:31 Firefox 105 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo III.- Elementos adicionales del cigüeñal. El cigüeñal es un elemento que no solo mueve las bielas, sino que a él están conectados otros elementos como son: El volante de inercia. Tiene como misión realizar el almacenaje y posterior cesión de la mayor parte de la energía cinética producida durante el funcionamiento del motor. Consiste en una pieza circular muy pesada y unida al cigüeñal a través del plato de amarre, de donde recibe el giro y lo amortigua gracias a las fuerzas de inercia que se acumulan en éste por su gran masa. Durante el tiempo de explosión en el motor, el cigüeñal le transmite fuerza de giro y a su vez el volante devuelve la parte necesaria para los tiempos pasivos del motor, ya que el cigüeñal no es capaz de almacenar tanta energía por si solo. Retén de aceite. El contacto directo del cigüeñal con el cárter de aceite en el interior del motor, y el contacto con el exterior mediante las prolongaciones del eje (por un lado para el alojamiento del plato de amarre y por el otro el extremo destinado a los piñones de la correa de distribución y accesorios), sumado al fuerte engrase continuo que recibe el propio cigüeñal, provoca un riesgo de fuga de aceite lubricante hacia el exterior. En ambos extremos se colocan retenes de aceite que aseguran la estanqueidad. Los retenes constan de una estructura metálica que les da rigidez y sirve para fijarlos en sus alojamientos. En su circunferencia interior están dotados de un labio obturador, que se aplica contra el eje debido a la presión ejercida por un muelle radial. Equilibrado del cigüeñal. Es sumamente importante el equilibrado de una pieza que gira a tantas revoluciones y su masa es bastante grande, puesto que una descompensación provocaría esfuerzos axiales a los apoyos del cigüeñal provocando un desgaste prematuro de los mismos. Para evitar este problema los cigüeñales reciben un equilibrado en fábrica individual, además de un segundo equilibrado tras montar el volante de inercia. Los equilibrios más importantes son: Equilibrio estático, se logra cuando todas las masas están dispuestas alrededor del eje de rotación de tal forma que se mantenga en reposo para cualquier posición que adopte cuando pueda girar libremente sobre los apoyos de la bancada. Para que esto ocurra el peso de las muñequillas debe estar perfectamente equilibrado con los contrapesos, este proceso se realiza con el vaciado o adición de material en las zonas necesarias. Un mal equilibrado estático produce perdidas de par motor y la posición de reposo siempre sería la misma pues la gravedad atrae a las masas más grandes. Equilibrio dinámico, se obtiene cuando, al hacer girar el cigüeñal, todas las masas en movimiento producen fuerzas centrífugas alrededor de su eje, que quedan compensadas entre sí. Es decir, la suma de las fuerzas centrífugas respecto a cualquier punto del eje es cero. En el proceso de fabricación nos encontramos dos variantes: por estampación del material en caliente o bien por fusión en moldes. El proceso de estampación en caliente utiliza aceros al cromo, níquel y molibdeno. Una vez mecanizado se le aplica un temple y un revenido para conferirle una gran resistencia a la rotura. En las zonas de alto rendimiento como las muñequillas y los apoyos se les aplica un tratamiento superficial de nitruración. En el proceso de fusión en moldes se utilizan aceros de fundición con aleaciones de cromo, níquel y molibdeno o silicio, cobre, manganeso y cromo. Árboles de equilibrado. Su función es corregir las vibraciones que aparecen en el cigüeñal durante el funcionamiento y que no han podido eliminarse en el proceso de fabricación debido a las limitaciones de su forma. Se recurre a los arboles de equilibrado contrarrotantes en los que estos arboles se sitúan en ambos lados del bloque girando en sentido contrario entre sí y a doble velocidad que el cigüeñal, produciendo unas fuerzas de igual magnitud, pero de sentido contrario a las que originan el desequilibrio eliminándolas. El giro lo reciben del cigüeñal a través de la correa o cadena de distribución. Amortiguador de vibración. Se instala en el extremo contrario al volante de inercia y consiste en un volante de masa cuya unión con el cigüeñal no es rígida, sino con un elemento elástico que le permite un ligero deslizamiento provocado por su resistencia a la inercia y amortigua las vibraciones torsionales del cigüeñal. 02/02/2023, 20:31 Firefox 106 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo IV.- Características de la culata. ¿Qué características debe de tener a una culata? Son muchas las características que debe tener, ya que ésta tiene que soportar condiciones muy adversas. Veamos algunas: RESISTENCIA: para soportar altas presiones, esfuerzos de torsión, agentes químicos producidos durante funcionamiento del motor. ESTANQUEIDAD: la culata sobre el bloque y la mayoría de los elementos instalados en la culata, son bujías, válvulas, guías de válvulas, colectores, inyectores, etc. tienen un factor común y es que reciben las presiones de la combustión y de la compresión. Cualquier perdida de compresión en uno de los elementos repercutiría en la perdida de potencia del motor. FIJACIÓN SOBRE EL BLOQUE: esta fijación se realiza mediante unos tornillos especiales llamados "tornillos de culata" e intercalamos una junta entre bloque y culata llamada "junta de culata". En el funcionamiento del motor la culata recibe grandes esfuerzos en sentido contrario al desplazamiento del pistón durante la combustión y en el mismo sentido durante la compresión, estos esfuerzos giran entre los 40 bares a 90 bares de presión dependiendo del motor. Cada cilindro requiere como mínimo cuatro puntos de sujeción y deben ser capaces de soportar el doble de la presión de funcionamiento. Estos tornillos requieren un orden y apriete estipulado por el fabricante el cual veremos más adelante. COEFICIENTE DE DILATACIÓN: el coeficiente de dilatación del material utilizado en la fabricación de la culata, normalmente aleaciones ligeras o aluminio, debe ser idéntico al de fabricación del bloque para reducir el numero de tensiones que se producen por dilatación durante el funcionamiento. EFECTIVIDAD EN EL INTERCAMBIO DE GASES: los conductos de admisión y de escape deben ser cortos y lisos, evitando irregularidades y salientes que ralenticen la entrada o salida de gases y provoquen puntos calientes. El vaciado y llenado del cilindro está directamente relacionado con la efectividad en el rendimiento del motor. CONDUCTIVIDAD TÉRMICA: los materiales empleados en la fabricación de las culatas suelen ser de aleaciones ligeras o de aluminio. Las virtudes de estos materiales son principalmente bajo peso y su gran conductividad térmica, necesaria esta para evacuar las altas temperaturas que se producen en la cámara de combustión hacia el liquido refrigerante que fluye por los conductos interiores de la culata. 02/02/2023, 20:31 Firefox 107 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo V.- Partes y montaje de una válvula. La cabeza de la válvula o platillo es la parte de la válvula que está en contacto directo con la cámara de combustión. Para realizar el cierre hermético lleva mecanizada en todo su perímetro una superficie cónica que hace asiento sobre el orificio de la culata. Esta conicidad se le denomina cono de asiento y las medidas más generalizadas son de 45 º y 60 º. Tomando las generatrices de los conos obtenemos un ángulo resultante cuyas medidas serán 90 º y 120 º a dicho ángulo se le denomina ángulo de asiento. Otro medida importante en la cabeza de la válvula es el diámetro de la cabeza el cual depende de las dimensiones de la cámara de combustión, normalmente entre 0,35 y 0,48 veces el diámetro del cilindro. El vástago es una prolongación de la cabeza de forma cilíndrica cuya misión es: Servir de guía en el desplazamiento axial de la válvula. Centrar la cabeza en el asiento de la culata. Evacuar parte del calor a través de la guía de válvulas. En su parte superior lleva mecanizada uno o varios rebajes llamados entalladuras donde se colocan los semiconos para la retención de los muelles. Para saber más Para profundizar más sobre el tema, saber que operaciones podemos realizar en las válvulas y sus asientos. Te propongo el siguiente enlace encontrarás un documento con una ámplia explicación. Asientos de válvulas. (674 KB) Montaje en culata. Para poder poner en comunicación el conducto de gases con el interior del cilindro la válvula debe desplazarse axialmente sobre la guía de válvula separando el asiento de válvula en la culata del asiento cónico en la válvula, los cuales permanecían unidos haciendo un cierre hermético. Dicho cierre es asegurado por el muelle fijado en la parte superior mediante el platillo y los semiconos, el cual, ejerce una fuerza sobre la válvula en sentido contrario al de apertura manteniendo ambos asientos en contacto. Para conseguir abrir la válvula es necesario vencer la fuerza del muelle de lo que, como veremos más adelante, se encargará la leva. Tanto el asiento de válvula como la guía de válvula están en contacto directo con las paredes de la culata a través de las cuales transmiten el calor hacia los conductos de refrigeración. La parte superior de la guía está en contacto con el sistema de lubricación por lo que es necesario la instalación de un retén de aceite. Asiento de válvula. Los asientos de válvulas son unas piezas postizas fabricadas con aleaciones de acero que se insertan en la culata justo donde hacen asiento las válvulas cuando están cerradas, esto es debido a que se utiliza aleaciones de aluminio para fabricar culatas y este material no soporta el golpeteo de la válvula durante el funcionamiento. El montaje de los asientos de válvulas se realiza mediante el tratamiento térmico de las piezas: por un lado se calienta el alojamiento en culata para dilatarlo y por otro se enfría a temperaturas muy bajas la pieza postiza para contraerla, cuando se unen e igualan las temperaturas resulta una unión sólida. 02/02/2023, 20:31 Firefox 108 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo VI.- Válvula de admisión y escape. La válvula de escape al igual que la de admisión realizan su trabajo dentro de la cámara de combustión por lo que están sometidas a unas condiciones extremas: Temperaturas de hasta 800 ºC. Continuo golpeteo sobre el asiento de válvula. Presiones de combustión. Corrosión producida por los elementos químicos desprendidos de la combustión. La fabricación de las válvulas se realiza por el método de recalcado para moldear la pieza en bruto. Los materiales más utilizados son aceros a los que se le añade cromo, silicio, níquel y wolframio que le confiere un punto de fusión muy alto. Cuando se trata de válvulas especiales para motores de altas solicitaciones, podemos encontrar distintos materiales dentro de una misma válvula o válvulas refrigeradas con sodio, las cuales normalmente son utilizadas en motores de alto rendimiento. Se construyen con el vástago hueco y posteriormente se rellena hasta la mitad de sodio; durante el funcionamiento del motor la válvula empieza a calentarse y el sodio se licua gracias a su bajo punto de fusión absorbiendo una gran cantidad de calor debido a su elevado calor especifico. El movimiento de la válvula hace que el sodio se mueva en el interior una vez licuado transportando el calor desde la cabeza de la válvula hacia la parte superior del vástago para su posterior evacuación por la guía de válvula. Este tipo de válvulas puede bajar la temperatura de funcionamiento hasta 100 ºC. Normalmente el diámetro de la válvula de escape es menor en un 20 % o un 30 % que el diámetro de la válvula de admisión, debido a que la presión producida en la combustión ayuda a la salida de gases en el tiempo de escape, además de los motivos anteriormente visto. El ángulo de asiento de las válvulas de escape es normalmente de 90 º debido a que ofrece una buena resistencia mecánica y soporta bien las altas temperaturas. Se obtiene un buen cierre, aunque opone mayor resistencia al paso de los gases. Válvula de admisión. La válvula de admisión es la encargada de abrir y cerrar el conducto de admisión en la culata para dejar paso a los gases frescos. Éstos absorben gran parte de la temperatura de la válvula a su paso por la cabeza bajando hasta 400 ºC la temperatura de la misma. Este fenómeno supone que varíe la fabricación de esta válvula con respecto a la de escape en las solicitaciones por temperatura, no así en las solicitaciones mecánicas. Se fabrican de la misma manera que las de escape con la diferencia de que los materiales utilizados son aceros de peor calidad. Se trata de aceros al carbono con pequeñas proporciones de cromo, silicio y níquel. En las zonas de mayor desgaste como el asiento y la zona de fricción del vástago con la guía, se les administra un tratamiento de templado para aumentar su resistencia al desgaste. El diámetro de la cabeza y el ángulo de asiento van a repercutir en la capacidad de llenado del cilindro y por lo tanto, en el rendimiento del motor: Diámetro de la cabeza: en la mayoría de los motores se le da prioridad al diámetro de la válvula de admisión y es normalmente la que obtiene mayores dimensiones . Ángulo de asiento: el ángulo de 120 º es el más favorable para la entrada de los gases, pero el de 90º ofrece mejor cierre. El más usado es el de 120 º. 02/02/2023, 20:31 Firefox 109 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo VII.- Funcionamiento de las levas. La leva es la encargada de transformar el movimiento de giro del árbol de levas en movimiento lineal de la válvula. Podemos encontrar diferentes perfiles de levas, las más utilizadas son: Perfil de leva oval. Perfil de leva tangencial. Los movimientos de apertura y cierre variarán dependiendo del perfil exterior de la leva. Veamos cuáles son los puntos importantes en el funcionamiento de la leva: Tomando el giro dela leva, ya sea a derechas o izquierda como se muestra el tramo comprendido desde el flanco sumado a la cresta o alzada y nuevamente el flanco sería el tiempo en el que la válvula permanece abierta. Es decir, a partir del comienzo del flanco válvula comienza abrirse y encuentra su máximo de apertura en al punto máximo de alzada. Como indica la figura. Desde donde comienza el cierre hasta llegar de nuevo al punto de cierre una vez superado el flanco opuesto. 02/02/2023, 20:31 Firefox 110 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo VIII.- Elementos intermedios. En los motores modernos hay menos elementos intermedios que en los antiguos. Veamos cuáles eran: Taqués: son elementos accionados directamente por la leva. Su misión consiste en aumentar la superficie de contacto entre las dos piezas. En los sistemas OHV van instalados entre leva y varilla empujadora en forma de vaso. En el resto de los sistemas van instalados entre leva y válvula en forma de vaso invertido, con el sistema de regulación intercalado entre ambos. Varillas empujadoras: estas varillas se usan en los motores OHV para trasmitir el movimiento de la leva hasta los balancines. Balancines: es una palanca que bascula sobre el eje de balancines situado en el centro, recibe el movimiento de las varillas en los motores OHV y directamente de las levas en los OHC sobre uno de sus extremos y lo transmite mediante un movimiento basculante al otro extremo donde estará situada la válvula. Elementos de regulación: en el caso de los balancines se trata de un tornillo regulador y una tuerca de sujeción. En los taqués encontramos unas pastilla, monedas, placas, etc. calibradas intercambiables situadas en el interior del taqué o en la superficie de rozamiento con la leva. Palancas basculantes: el eje sobre el que van montadas está en uno de los extremos y el movimiento lo recibe de la leva en el centro transmitiendo este al otro extremo donde se encuentra la válvula. 02/02/2023, 20:31 Firefox 111 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo IX.- Cárter, tensor y correa. CÁRTER DE DISTRIBUCIÓN. En la transmisión por ruedas dentadas y por cadena, los elementos en contacto son fabricados en los mismos materiales, normalmente de acero, por lo que el rozamiento entre ambos produce ruido y un desgaste excesivo. Para evitarlo el sistema está constantemente lubricado mediante el aceite del motor. Para asegurar una continua lubricación los piñones y cadena, se cubren con una tapa o cárter que retiene aceite del circuito a modo de deposito en el que van todas las piezas sumergidas. Esta tapa va atornillada en el lateral y se intercala una junta de estanqueidad. Tensor automático. La ubicación del árbol de levas, es decir su situación en el motor, predispone la longitud de la cadena, por lo que a mayor distancia, mayores serán las dilataciones y estiramientos de la misma. Para corregir este problema se insertan tensores y rieles guías a lo largo del recorrido de la cadena. El tensor consiste en un patín o taco de caucho sintético resistente al desgaste, que mantiene una presión constante contra la cadena gracias a un muelle o resorte de forma perpendicular a ella. El muelle va alojado en un cilindro limitador dotado de unas muescas de retención que mantienen un mínimo de tensión impidiendo las oscilaciones bruscas en la cadena. Esta misma función se puede realizar mediante un tensor hidráulico activado por la presión del circuito de lubricación, o también mediante un sistema conjunto de ambos. La posición del tensor depende del sentido de giro del motor. El giro mantiene la cadena tensada en uno de sus extremos situando el tensor en el extremo contrario. Cuando la cadena es larga se intercalan unas guías o rieles de materiales sintéticos resistentes al desgaste que evitan las vibraciones de la cadena en los cambios bruscos del régimen del motor. Correa dentada. Estas correas tienen una estructura que consta de tres partes: Alma de la correa, se fabrica de vitrofibra o con alma de acero laminado trenzado (cuerdas longitudinales), recubierto con caucho sintético o neopreno, que es resistente al desgaste. El dorso de la correa, protege las cuerdas de tracción y se fabrica de un material (como el policloropreno) resistente a la abrasión y acciones de agentes externos, como el aceite. Los dientes, que pueden ser redondeados o trapezoidales y están moldeados en la pieza para obtener una tolerancia menor que la normal y tener un revestimiento muy resistente que proporcione una larga vida de funcionamiento a la correa. Esta combinación de diseño y construcción da como resultado una correa que se estira poco con el uso, no requiere lubricación y tiene un coste de fabricación relativamente bajo. Tiene un funcionamiento casi silencioso y una eficiencia de trabajo muy alta, siendo más ligeras y más fácil de reemplazar. 02/02/2023, 20:31 Firefox 112 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo X.- Rendimientos del motor. Cuando hablamos de potencia de los motores, no se suele hablar de rendimiento. Todo motor tiene pérdidas y, por tanto, debemos hablar de rendimiento de los motores. El rendimiento térmico. Se puede definir como la relación entre la potencia efectiva y la potencia térmica del combustible. Los porcentajes aproximados de pérdidas son: Sistema de refrigeración, evacua aproximadamente el 30 % del calor. Gases de escape, evacuan aproximadamente el 30 % del calor. Del 100% de la energía calorífica del combustible los motores Otto sólo son capaces de aprovechar entre un 35% y un 40% de dicha energía. Rendimiento mecánico. El porcentaje de pérdidas mecánicas supone entre un 10% y un 15% de la energía aportada por el combustible. Las causas de pérdida más importantes son: Energía consumida durante el arrastre del sistema de distribución, bomba de agua, bomba de aceite, trabajo de bombeo para la admisión y escape de los gases, etc. Energía consumida por el rozamiento de todos los elementos del tren alternativo, como los segmentos sobre la pared del cilindro, cojinetes de fricción, etc. Rendimiento volumétrico. Se define como la relación que existe entre la masa introducida en el cilindro por cada ciclo de cuatro tiempos y la masa que teóricamente cabe en el volumen del cilindro. La eficacia en el llenado de los cilindro depende de: Régimen de giro. El rendimiento volumétrico se hace más efectivo a determinadas revoluciones del motor. Densidad del aire. Dependiendo de la temperatura del aire ocupará mayor o menor volumen. Conductos de admisión, ofreciendo una mínima resistencia al paso de los gases. Sección y cantidad de válvulas, favoreciendo la entrada y salida de gases. El rendimiento volumétrico de un motor Otto aspirado oscila entre el 70% y el 90%, influyendo directamente sobre el par motor y ,por tanto, en la potencia desarrollada. Rendimiento efectivo. Tabla resultado del rendimiento efectivo. Tabla de rendimientos del motor Concepto Porcentaje Pérdidas térmicas. 60 % - 65 % Pérdidas mecánicas. 10 % - 15 % Total pérdidas. 70 % - 75 % Rendimiento efectivo. 25 % - 30 % 02/02/2023, 20:31 Firefox 113 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo XI.- Curvas características del motor. 02/02/2023, 20:31 Firefox 114 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... CURVA GRÁFICA DE PAR. Las curva de par representa gráficamente la evolución del par (Nm) a medida que aumenta el régimen del motor (rpm). Encontraremos tres fases diferentes: El par comienza aumentado con el aumento de régimen del motor, de lo que podemos deducir que la carga del cilindro mejora mientras trabaja el motor a bajas revoluciones. Una vez alcanzado el par máximo, y por lo tanto el llenado más óptimo de los cilindros, se produce un cambio en la carga. El par comienza a disminuir con el aumento de revoluciones debido a que la carga a alto régimen comienza a no ser efectiva. Superficie útil es el tramo de revoluciones comprendido entre los valores más cercanos al par máximo sin variaciones bruscas. Si comparamos dos curvas de par podremos ver la diferencia entre dos tipos de motores: Cuando el par sube hasta alcanzar el máximo y se mantiene durante un corto periodo de revoluciones dentro de la superficie útil, se denominan motores poco elásticos. Cuando el par sube hasta alcanzar el máximo y se mantiene durante un periodo más largo de revoluciones dentro de la superficie útil, se denominan motores elásticos, que favorecen la recuperación en gran tramo de rpm. Curva de potencia. En la representación gráfica de la potencia se nos va a mostrar los valores que adquiere la potencia (kW o CV) en función del numero de revoluciones. Dichos valores son el resultado de multiplicar el par motor por las revoluciones. Los puntos claves de la gráfica son: Desde 1-2 se produce un aumento pronunciado de potencia, resultado de par y revoluciones en aumento. A partir de 2 el par comienza a disminuir y las revoluciones van en aumento por lo que resulta un aumento moderado de potencia. Llegado el punto de máxima potencia, el par cae rápidamente y las pérdidas mecánicas superan a la potencia producida. Comienza un descenso de potencia. Una vez obtenida la curva dentro de la gráfica podemos obtener dos tipos de motores: Motor elástico, la curva no es muy pronunciada por lo que el aumento de revoluciones necesita un aumento moderado de potencia. La recuperación desde bajas revoluciones se ve favorecida. Motor poco elásticos, la curva resultante es muy pronunciada, un pequeño aumento de revoluciones supone un gran aumento de potencia y viceversa. La recuperación es más lenta y se recurre al cambio de marchas, es decir, supone una conducción deportiva. Consumo específico. El consumo especifico se define como la relación que existe entre la masa de combustible consumida y la potencia entregada y se mide en g/kW x h o g/CV x h. El valor obtenido depende principalmente de : Rendimiento térmico. Aumenta con la relación de compresión disminuyendo el consumo. Rendimiento volumétrico. El par máximo es el punto donde coinciden el máximo rendimiento volumétrico y la máxima presión media efectiva y por consiguiente el mínimo consumo. Si observamos la gráfica resultante de consumo de combustible (g/kW x h) con respecto al número de revoluciones, podremos observar cierta simetría con la de par motor debido a que los valores máximos del rendimiento volumétrico coinciden con los mínimos de consumo. Si el vehículo circula a esas revoluciones del motor o cercanas, obtendrá el mínimo consumo. 02/02/2023, 20:31 Firefox 115 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo XII.- Cámara de combustión diésel. En los motores diésel, en función del tipo de inyección, directa o indirecta, deberemos tener diferentes tipos de cámara de combustión. Para ello tenemos: Cámara auxiliar. La inyección se realiza en una cámara auxiliar o precámara unida a la principal mediante un conducto encargado de provocar una gran turbulencia con el paso del fluido. Las cámaras se instalan postizas en la culata y están fabricadas de acero especial. Las cámaras auxiliares pueden ser: Cámara de precombustión. La precámara está comunicada con la principal a través de unos orificios calibrados y orientados a la cabeza del pistón a través de los que se expulsa los gases inflamados para provocar la combustión progresiva de la cámara. Cámara de turbulencia. La precámara está comunicada con la principal a través de una canalización de una sección relativamente grande por la que entra el aire formando una gran turbulencia, y en la que se inyecta el combustible provocando la inflamación. El aumento de presión traslada la combustión a la cámara principal dando comienza a la combustión progresiva de los gases de la cámara. Cámara Herón. La inyección del combustible se realiza directamente en la cámara principal que normalmente va situada sobre la cabeza del pistón también llamada cámara Herón, puede tomar diferentes formas como la hemisférica, tórica, esférica, etc. Los sistemas de alta presión utilizados en la inyección producen una buena penetración del combustible en el aire comprimido, obteniendo un bajo consumo de combustible. 02/02/2023, 20:31 Firefox 116 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo XIII.- Clasificación SAE. Clasificación SAE según la viscosidad GRADOS SAE Temperatura mínima de utilización a la que corresponde el grado 0W -30 ºC 5W -25 ºC 10 W -20 ºC 15 W -15 ºC 20 W -10 ºC 25 W -5 ºC Viscosidad a 100 ºC 20 FLUIDO 30 SEMIFLUIDO 40 SEMIDENSO 50 DENSO 02/02/2023, 20:31 Firefox 117 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Anexo.- Licencias de recursos. Licencias de recursos utilizados en la Unidad de Tr Recurso (1) Datos del recurso (1) Recurso (2) Autoría: Captura de pantalla de la Web. Licencia: Copyright (cita). Procedencia: http://alejomontenegro.blogspot.com.es/2009/06 /trabajos.html Autoría: hsivonen. Licencia: CC BY 2.0. Procedencia: http://www.flickr.com/photos/hsivonen/191719074/sizes /o/in/photostream/ Autoría: Ali0th. Licencia: CC BY-SA 3.0. Procedencia: http://en.wikipedia.org/wiki/File:Newjug1.jpg Autoría: Ævar Arnfjörð Bjarmason. Licencia: Dominio público. Procedencia: http://es.wikipedia.org/wiki/Archivo:Cylinder_geometry.svg Autoría: Manuel Casado. Licencia: Copyright (cita). Procedencia: http://www.aprendetecnologia.es /index.php?option=com_content&view=article&id=46:mecanismos-quetransforman-el-movimiento&catid=20:mecanismos-y-transmisin-delmovimiento&Itemid=71 Autoría: S. Diddy. Licencia: CC BY 2.0. Procedencia: http://www.flickr.com/photos/spence_sir/2292731638/ Autoría: Captura de pantalla Web. Licencia: licencia GPL. Procedencia: http://www.sabelotodo.org/automovil/pistoncamisa.html Autoría: NASA. Licencia: Contenido libre. Procedencia: http://es.wikipedia.org/wiki/Archivo:Cshaft.gif 02/02/2023, 20:31 Firefox 118 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoría: Kallemax. Licencia: Dominio público. Procedencia: http://es.wikipedia.org /wiki/Archivo:Malossi_70cc_Morini_cylinder_head.jpg Autoría: Marshmallowbunnywabbit. Licencia: GNU. Procedencia: /wiki/Archivo:SOHC_Hemi_Chamber.jpg http://es.wikipedia.org Autoría: www.sabelotodo.org. Licencia: GPL. Procedencia: http://www.sabelotodo.org/automovil/acionvalvulas.html Autoría: Silberwolf. Licencia: CC BY-SA 2.5. Procedencia: disc-3_frontview_animated.gif http://es.wikipedia.org/wiki/Archivo:Cam- Autoría: Andy Dingley(scanner). Licencia: Copyright (cita). Procedencia: http://commons.wikimedia.org /wiki/File:OHV_engine,_section_(Autocar_Handbook,_13th_ed,_1935).jpg Autoría: Sebastián Castilla. Licencia: Uso educativo no comercial. Procedencia: Obra derivada de la imagen con las credenciales siguientes: Autoría: gonfer Licencia: CC BY-SA 3.0 Procedencia: http://es.wikipedia.org/wiki/Archivo:Ciclo-otto.png Autoría: wikiteka. Licencia: CC BY-NC 2.5. Procedencia: http://www.wikiteka.com/trabajos/motor-otto-4-tiempos/ Autoría: bukk. Licencia: CC BY-SA 3.0. Procedencia: /wiki/Archivo:Volkswagen_motor_cut_1945.JPG http://es.wikipedia.org Autoría: A. Schierwagen. Licencia: CC BY-SA 3.0. Procedencia: http://es.wikipedia.org/wiki/Motor_de_dos_tiempos 02/02/2023, 20:31 Firefox 119 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... Autoría: Elsie esq. Licencia: CC BY 2.0. Procedencia: http://www.flickr.com/photos/elsie/4283031792/ Autoría: www.sabelotodo.org. Licencia: GPL. Procedencia: http://www.sabelotodo.org/automovil/imagenes/motor /esquemalubricacion.png Autoría: www.sabelotodo.org. Licencia: GPL. Procedencia: http://www.sabelotodo.org/automovil/sisrefrigeracion.html. Autoría: www.sabelotodo.org. Licencia: GLP. Procedencia: http://www.sabelotodo.org/automovil/imagenes/enfriamiento /bloquesaire.jpg Autoría: www.sabelotodo.org. Licencia: GLP. Procedencia: http://www.sabelotodo.org/automovil/imagenes/enfriamiento /radiador.jpg Autoría: www.sabelotodo.org. Licencia: GLP. Procedencia: http://www.sabelotodo.org/automovil/imagenes/enfriamiento /embraguevent.jpg Autoría: www.sabelotodo.org. Licencia: GPL. Procedencia: http://www.sabelotodo.org/automovil/imagenes/motor /temperaturainterna.png Autoría: Sonnett72. Licencia: Dominio público. Procedencia: http://commons.wikimedia.org/wiki/File:Poppetvalve.jpg Autoría: Captura de pantalla web. Licencia: Copyright (cita). Procedencia: http://fuegosite.com.ar/fuegoforum/viewtopic.php?f=4& t=246&start=90 02/02/2023, 20:31 Firefox 120 de 120 https://www.edu.xunta.gal/centros/bancorecursosfp/aulavirtual/pluginf... 02/02/2023, 20:31