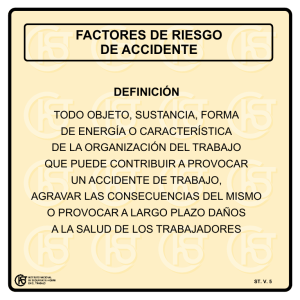

Profesor: Ing. Franklin Castellano Esp. en Protección y Seguridad Industrial OBJETIVO GENERAL: Estudiar los principios básicos de la seguridad en el trabajo y el análisis de la seguridad de los sistemas productivos en lo referente a las condiciones de trabajo, la elaboración de programas de seguridad, sus mecanismos de operación, y los sistemas de protección individual y colectivos. 2. OBJETIVOS ESPECÍFICOS: 1.Estudiar los aspectos fundamentales de la higiene y seguridad industrial. 2.Conocer los riesgos ocupacionales y los sistemas de protección. 3.Estudiar los aspectos relacionados con los sistemas de seguridad. 4.Analizar las leyes y normas nacionales e internacionales que regulan la seguridad, higiene y ambiente CONTENIDO PROGRAMATICO: UNIDAD I: SEGURIDAD INDUSTRIAL: Tema 1. Conceptos y generalidades de higiene y seguridad industrial. Tema 2. Accidentes y riesgos en el trabajo. UNIDAD II: HIGIENE INDUSTRIAL Y SISTEMAS DE PROTECCIÓN: Tema 3. Higiene industrial. Tema 4. Sistemas de protección. UNIDAD III: SISTEMAS DE SEGURIDAD: Tema 5. Planificación de la seguridad. Tema 6. Herramientas de prevención de accidentes UNIDAD IV: LEGISLACIÓN DE SEGURIDAD: Tema 7. Leyes. Tema 8. Normas. CRONOGRAMA DE ACTIVIDADES Y ESTRATEGIAS DE EVALUACIÓN: Semanas Unidades Temas Instrumento de Evaluación Peso 1-4 I 1y2 Prueba escrita Taller 25% 5–8 II 3y4 Prueba escrita Exposición. 25% 9 – 12 III 5y6 Prueba escrita Taller 25% 13 - 16 IV 7y8 Taller Exposición. 25% Contenido Tema 1. CONCEPTOS Y GENERALIDADES DE HIGIENE Y SEGURIDAD INDUSTRIAL • Conceptos de higiene y Seguridad Industrial ; Definición de; Higiene, Seguridad, Actos y condiciones inseguras, accidentes (industriales, no industriales), incidentes, enfermedades profesionales, riesgo, peligro, lesión (industrial, incapacitante, fatal) • Desarrollo histórico de seguridad industrial; Origen, Revolución Industrial, evolución, actualidad. • Generalidades sobre la seguridad de la empresa: Políticas, Indicadores, Costos de Accidentes. •1.-Definiciones Básicas •Seguridad Industrial: • Conjunto de leyes, principios, criterios y normas formuladas cuyo objetivo es controlar el riesgo de accidentes y daños, tanto a las personas como a los equipos y materiales que intervienen en el desarrollo de toda actividad productiva. •Higiene Industrial: •Es la ciencia y el arte dedicados al conocimiento, evaluación y control de aquellos factores ambientales o tensiones emanadas o provocadas por o con motivos de trabajo y que pueden ocasionar enfermedades, afectar la salud y el bienestar, o crear algún malestar significativo entre los trabajadores o los ciudadanos de la comunidad Definiciones Básicas • • ACCIDENTE: Es todo suceso imprevisto y no deseado que interrumpe o interfiere el desarrollo normal de una actividad y origina consecuencias adversa. • • ENFERMEDAD OCUPACIONAL: Cualquier condición anormal o desorden a la salud de un trabajador causada por la exposición de factores ambientales asociados con su trabajo, que no de cómo resultado una lesión ocupacional • • INCIDENTE (Según OHSAS 18001-2007): Evento relacionado al trabajo que tuvo el potencial para llegar a producir o produjo una lesion, enfermedad o una fatalidad Definiciones Básicas • CONDICION INSEGURA: Factores del medio ambiente de trabajo que pueden provocar un accidente. • ACTO INSEGURO: Conductas por acción u omisión que conllevan a la violación de procedimientos, normas leyes, reglamentos o prácticas seguras establecidas y que pueden causar accidentes. • ACCIDENTE INDUSTRIAL: Accidente ocurrido en el curso del trabajo, por el hecho o como consecuencia del mismo Definiciones Básicas • ACCIDENTE NO INDUSTRIAL • Accidente ocurrido en el curso del trabajo, pero no por el hecho o como consecuencia del mismo • • LESION INDUSTRIAL: Daño o detrimento corporal inmediato o posterior, como consecuencia de un accidente industrial. • • LESION FATAL: Lesión que origina la muerte del trabajador, independientemente del tiempo transcurrido entre el accidente industrial y el fallecimiento • • LESION INCAPACITANTE: Lesión que impide, temporal o permanentemente, al trabajador realizar su trabajo, por una disminución de sus facultades, como consecuencia de un accidente industrial LESIONES INCAPACITANTES INCAPACITANTE PARCIAL TEMPORAL INCAPACITANTE PARCIAL PERMANENTE INCAPACITANTE TOTAL TEMPORAL INCAPACITANTE TOTAL PERMANENTE Definiciones Básicas • • PELIGRO: Es una condición que tiene el potencial de causar daños a los seres humanos, propiedades, ambiente o una combinación de estos • • RIESGO: Es una medida de la probabilidad de ocurrencia de un accidente y la magnitud de sus consecuencias. RIESGOS FUENTES DE RIESGOS AGENTE DE RIESGOS ACTO INSEGURO PELIGRO CONDICION INSEGURA RIESGO 2 mts • • Desarrollo histórico de la seguridad industrial Principios de la humanidad Caza Necesidades del hombre Comida, protección Pesca Recolección Armas Herramientas • Se protegía el cuerpo, las manos y los pies con pieles, se resguardaba en cuevas, construía chozas 4000 a.c Hipocrates, recomendaba a los mineros el uso de baños higiénico para evitar la saturación de plomo PLATON Y ARISTOLES Deformaciones físicas producidas en ciertas actividades REVOLUCION FRANCESA Para proteger a los artesanos (base económica de la época) Se establecen corporaciones de seguridad REVOLUCION INDUSTRIAL La aparición de la maquina de vapor y la mecanización industrial, incrementa los accidentes y enfermedades laborales Inicio de la seguridad industrial Plantean ideas de prevención SEGURIDAD INDUSTRIAL Consecuencia de la aparición de la fuerza industrial y el aumento de los trabajadores lesionados 1871 el 50% de los trabajadores moría antes de los 20 años. LEY DE COMPENSACIONES 1885 ALEMANIA Solo para enfermedades 1897 GRAN BRETAÑA 1898 ITALIA Y FRANCIA 1902 ESTADOS UNIDOS Con restricciones 1903 RUSIA •1911- Se aplica en Wiscosin la ley de indemnización por accidentes y enfermedades de trabajo sin importar si el trabajador tuvo o no la culpa Esto obligo a los empresarios a buscar soluciones para disminuir los accidentes, Colocar protección y resguardo en maquinarias Disminuyo los accidentes entre 1911 y 1920 Se determino que gran parte de los accidentes se debía a la manera de trabajar las personas y la precaución que estos tenían, Promover la motivación al trabajo seguro, usando concursos, avisos, charlas, entre otras OTRAS CAUSAS DE ACCIDENTES •Desinterés de la Gerencia •Las consecuencias de los accidentes y los costos que estos le generaban fueron mostrando gradualmente que la seguridad era parte importante del negocio Hacer trabajo correctamente Supervisión •Estudiando las causas de los accidentes también se descubrió que la mayor parte de la prevención de accidentes corresponde a la supervisión Es hacer el trabajo seguro • En la actualidad OSHA 18000 ISO 9000 EXCELENCIA ISO 14000 • Generalidades sobre la seguridad de la empresa. Políticas (SHA, Calidad, Ambiental) Sistema de seguridad REACTIVOS PROACTIVOS Estadísticas, Investigación de Incidentes y accidentes Análisis de Riesgos, Procedimientos, Normas y Practicas, Motivación e incentivo, Adiestramiento, Inspecciones, Mantenimiento, Procedimientos contra emergencias Evaluacion Indicadores; Estadísticas de accidentes, Costos accidentes, resultados de auditorias internas y externas por Objetivo II. ACCIDENTES Y RIESGOS EN EL TRABAJO • Definición de riesgos de trabajo; Riesgos; disergonomicos, psicosociales, biológicos. • Accidentes de trabajo; Generalidades, Secuencia del accidente • Elementos del accidente: causas consecuencias del accidente. • Factores: humanos y técnicos: Supervisión, Adiestramiento, motivación, problemas físicos/mentales, Violación de normas y/o procedimientos, procedimientos inadecuados, Diseño de puesto de trabajo, ambiente de trabajo no apropiado. • Investigación de los accidentes; Comité de investigación, Procedimiento, Árbol de fallas, informe de investigación. básicas, físicos, químicos, causas inmediatas, Riesgos • Riesgos asociados a las condiciones de seguridad de los lugares de trabajo: Maquinas Equipos, Instalaciones Manejo de Materiales Almacenamiento Electricidad Incendios • Riesgos asociados con el medio ambiente de trabajo: Físicos Químicos Biológicos Disergonomicos Psicosociales RIESGOS QUIMICOS Riesgos generados por contaminación durante la fabricación, manejo, transporte, almacenamiento y uso de productos químicos, que pueden provocar efectos irritantes, corrosivos, asfixiantes o tóxicos sobre la salud de las personas. • Gases • Vapores • Polvos • Humos RIESGOS FISICOS Representa un intercambio brusco de energía entre el trabajador y el ambiente , en una proporción o velocidad mayor de la que el organismo es capaz de soportar. Pueden ser Riesgos físicos por exposición a fuentes de energía • • • • • • • Sobrepresión Iluminación Electricidad Temperaturas extremas Vibración Ruido Radiaciones Ionizantes/No ionizantes Riesgos físicos mecánicos, por contacto con elementos o materiales • • • • Aprisionamientos o Atrapado por/entre/contra Caídas a Nivel o desnivel Contacto con objetos cortantes o punzantes Contacto con superficies a temperaturas extremas (calientes o frías) • Golpeado por/contra RIESGOS BIOLOGICOS Estos se refieren a los agentes infecciosos que pueden representar un riesgo potencial para la salud y bienestar del hombre. • Organismos vivos: Bacterias, virus, hongos, parásitos, mosquitos, cucarachas, ratas, entre otros. • Derivados animales o vegetales: derivados dérmicos; anexos cutáneos como pelo, pluma; líquidos biológicos como orina sangre; excrementos; larvas de invertebrados; restos de vísceras, entre otros. DISERGONOMICOS Estos se refieren a las características de diseño de los puestos de trabajo, que pueden afectar la salud y bienestar del hombre. PSICOSOCIALES Condiciones psicológicas (preocupaciones, estrés, falta de concentración) del trabajador determinadas por el ambiente de trabajo o el área social donde el mismo se desenvuelve (Familia, circulo social, entre otros). CONTROL DE LOS RIESGOS Luego de haberse identificado y evaluado los riesgos, el siguiente paso es controlar los mismos, lo cual puede efectuarse mediante: • SOBRE LA FUENTE: Eliminar el riesgo a través de la aplicación de medidas de ingeniería. Ej. Sustituir equipos, rediseñar puestos de trabajos, reubicar equipos, cambiar proceso, etc. • SOBRE EL AMBIENTE: Interponer barreras de atenuación entre la fuente de riesgo y el trabajador. • APLICANDO MEDIDAS ORGANIZATIVAS: Reducir el tiempo de exposición del trabajador, rotar personal, desarrollar/aplicar procedimientos de trabajo, entrenar, etc. • SOBRE EL HOMBRE: Seleccionar el Equipo de Protección Personal adecuado al riesgo. • 2.- SECUENCIA DEL ACCIDENTE ORIGEN Sistema administrativo de la empresa CAUSAS INMEDIATAS CAUSAS BASICAS (Síntomas) (Reales) Deficiencia / ausencia de control gerencial Factores personales Supervisión inadecuada Condiciones / Procedimientos Inadecuados Actos / Condiciones Inseguras RESULTADO EVENTO NO DESEADO Accidente Lesión Daño material / Ambiental • Causas básicas de accidentes Factores personales del trabajador Falta de adiestramiento / habilidad Motivación Incorrecta Problemas físicos / Mentales Incumplimiento / violación de normas y procedimientos Factores del supervisor Supervisión inadecuada / deficiente Deficiencia Factoresen decumplimiento trabajo del rol supervisorio Procedimientos inexistentes o inadecuados Diseño / mantenimiento inadecuado Ambiente de trabajo no apropiado • CAUSAS INMEDIATAS DE ACCIDENTES Actos inseguros Condiciones inseguras Operar equipo sin autorización Resguardos/ protección inadecuados Operar a velocidad excesiva Equipos / materiales defectuosos Quitar dispositivos de seguridad Falta de orden y limpieza Usar equipo defectuoso Condiciones atmosféricas peligrosas No usar EPP requerido Ruido excesivo Adoptar posición incorrecta Iluminación / ventilación deficiente Mantenimiento en equipo operando Protección personal inadecuado Bromas, bebidas, drogas Exposición a radiación • CONSECUENCIA DE LOS ACCIDENTES Daños personales Daños materiales Daños ambientales Efectos anexos Gastos médicos / indemnización Incremento del riesgo (prisa por recuperar tiempo) Posibilidad de ocurrir otros accidentes (estado emocional) Entrenamiento del suplente, calidad del trabajo Costos administrativos, costo de investigación INVESTIGACIÓN DE ACCIDENTES Objetivo de la investigación. Se debe investigar y analizar lo ocurrido, con el objeto de adoptar las medidas correctoras que eviten su repetición o la aparición de consecuencias más graves. El propósito de una investigación no es buscar culpables, sino descubrir las causas reales que han producido el accidente, para corregirlas, ya que de otra forma el resultado será que los accidentes, y con mayor motivo los incidentes, se oculten en lugar de ser investigados. ¿Qué se debe investigar? FATALIDAD ACCIDENTES MAYORES ACCIDENTES MENORES INCIDENTES ACTOS INSEGUROS Responsable de la investigación • El responsable de hacer la investigación es el supervisor de la línea. Pero, ¿Porqué él y no el encargado de seguridad, por ejemplo? • Las razones para que la investigación la haga el supervisor son: a.- El, es quien mejor conoce tanto el trabajo como a los trabajadores. b.- Es el responsable por la seguridad de su gente c.- Es quién debe aplicar la acción correctiva y, por lo tanto debe estar convencido de ella. • Por estas razones, el supervisor debe hacer la investigación, además con esto, muestra su compromiso con el trabajador, con la empresa y con el mismo. La labor del Asesor de Seguridad o Prevencionista de Riesgos, será la de ayudar al supervisor en la investigación y la de facilitarle los medios para llevarla a buen termino. • Una vez encontradas las causas que motivaron el accidente, será obligación del supervisor usar todos los medios que están a su alcance para eliminar dichas causas. Comité de Investigación • • • • • Supervisor del accidentado o del área del accidente Supervisor de seguridad del área Gerente o persona de mayor jerarquía del departamento o área del accidente Gerente o Coordinador SHA Personal externo con conocimientos de la actividad del accidente Secuencia del domino • Una forma que habitualmente se usa para explicar la secuencia de situaciones que desencadenan en un incidente o accidente, es a través de las piezas de un dominó, figurando que, al caer la primera ficha, botará las siguientes. • La secuencia de situaciones que desencadenan en un accidente se explicará haciendo el análisis del resultado, último ficha del dominó, que es la pérdida. • Método actual Actualmente se usa una secuencia del dominó mas completa donde queda mas clara la acción preventiva y los costos. Esta secuencia se muestra en la figura siguiente . • Análisis de un caso de accidente • Una empresa que construye un puente sobre un río tiene su base de operaciones del lado norte del rió, el personal para tener acceso a esta base debe pasar diariamente en una balsa, al iniciar, durante y al final de las operaciones. Un día Viernes uno de los trabajadores se retardo al cambiarse de ropa, y como todos los demás trabajadores estaban apurados la balsa se fue y lo dejo, el señor también estaba apurado pues tenia “muchas cosas que hacer” ese día al salir del trabajo, la balsa tardaba 30 minutos para ir y venir, pero este ni siquiera sabia si la balsa iba a regresar. Este no trato de comunicarse con el personal de transporte ni con la vigilancia de la empresa, sino que tomo la decisión (creyéndose gran nadador) de tratar de cruzar el río, sin éxito pues la fuerte corriente y la profundidad del mismo lo hicieron ahogarse. • Análisis de un caso de accidente (cont.) • • • • • • Solo existía una balsa A los trabajadores se les exigía el uso del salvavidas en la balsa Cada trabajador tiene un salvavidas asignado Aunque por norma de seguridad diariamente debía de chequearse el personal que abordaba la balsa ese día no se cumplió Según el plan de emergencias en estos casos el trabajador debería de informar a la vigilancia y estos comunicarse con el personal de la balsa, el trabajador no conocía este plan. (o por lo menos no había constancia de que lo supiera) Este plan contempla la existencia de balsas de emergencias, por restricciones económicas solo existía una Origen Causas reales . Existencia De una sola balsa. Desconoc. del plan de emerg Actos /condiciones Inseguras Accidente Perdida Falta de supervisión Tratar de pasar al no chequear el rió nadando la salida del personal Muerte de Ahogo No colocarse un trabajador un trabajador el salvavidas. Falta de comunicación del trabajador Gran Profundidad y corriente Falta del fuerte del rió personal de vigilancia • Descripción del accidente • ¿Qué ?, ¿Como?,¿Por qué? • Un trabajador resulto muerto por inmersión al tratar de cruzar el rió nadando por haber sido dejado en el área de operaciones por la balsa de transporte al final de la jornada de trabajo.