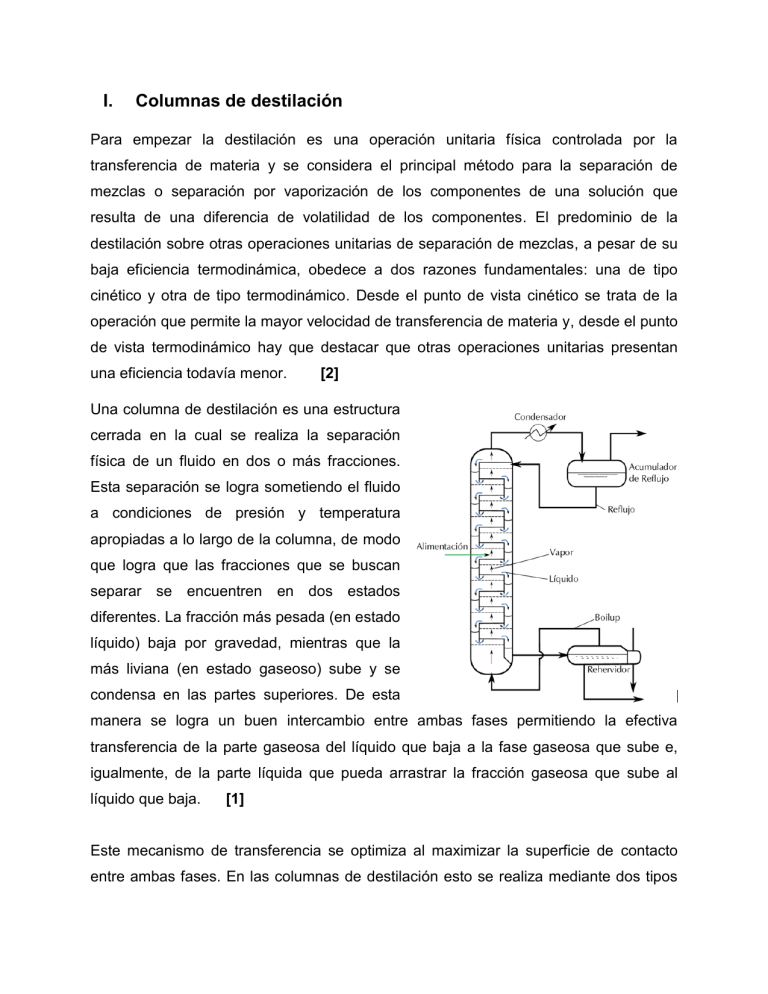

I. Columnas de destilación Para empezar la destilación es una operación unitaria física controlada por la transferencia de materia y se considera el principal método para la separación de mezclas o separación por vaporización de los componentes de una solución que resulta de una diferencia de volatilidad de los componentes. El predominio de la destilación sobre otras operaciones unitarias de separación de mezclas, a pesar de su baja eficiencia termodinámica, obedece a dos razones fundamentales: una de tipo cinético y otra de tipo termodinámico. Desde el punto de vista cinético se trata de la operación que permite la mayor velocidad de transferencia de materia y, desde el punto de vista termodinámico hay que destacar que otras operaciones unitarias presentan una eficiencia todavía menor. [2] Una columna de destilación es una estructura cerrada en la cual se realiza la separación física de un fluido en dos o más fracciones. Esta separación se logra sometiendo el fluido a condiciones de presión y temperatura apropiadas a lo largo de la columna, de modo que logra que las fracciones que se buscan separar se encuentren en dos estados diferentes. La fracción más pesada (en estado líquido) baja por gravedad, mientras que la más liviana (en estado gaseoso) sube y se condensa en las partes superiores. De esta manera se logra un buen intercambio entre ambas fases permitiendo la efectiva transferencia de la parte gaseosa del líquido que baja a la fase gaseosa que sube e, igualmente, de la parte líquida que pueda arrastrar la fracción gaseosa que sube al líquido que baja. [1] Este mecanismo de transferencia se optimiza al maximizar la superficie de contacto entre ambas fases. En las columnas de destilación esto se realiza mediante dos tipos de estructuras mecánicas básicas: las estructuras de platos o bandejas y las estructuras de empaques. Ambas estructuras pueden encontrarse en una misma columna dependiendo de su diseño y utilización. I.1 Estructura de platos o bandejas En la figura de la derecha se muestra un corte longitudinal de un sector de una torre con estructuras de platos de un solo bajante. Tal como se aprecia, los bajantes de los platos van alternándose a un lado y al otro de la torre sucesivamente obligando al líquido a recorrer un largo camino zigzagueante hacia la parte inferior de la torre. El gas se desplaza en la dirección contraria, es decir hacia arriba, tal como lo indican las flechas y pasa de un plato a la región del plato inmediato superior a través de unos ductos ubicados en la parte activa de los mismos donde se realiza el contacto entre el líquido que baja y el gas que sube. Los ductos pueden ser simples orificios o estructuras compuestas por partes rígidas o movibles cuya función es ayudar a impedir el desplazamiento del líquido hacia abajo a través de los ductos, facilitando el transporte del gas hacia arriba de modo de forzar el contacto gas-líquido sobre la parte activa del plato. [1] Condiciones que favorecen a las columnas de platos: [3] • Cargas variables de líquido y/o vapor • Necesidad de utilizar serpentines de refrigeración en la columna • Presiones superiores a la atmosférica • Bajas velocidades de líquido • Gran número de etapas y/o diámetro • Elevados tiempos de residencia del líquido • Posible ensuciamiento (las columnas de platos son más fáciles de limpiar) • Esfuerzos térmicos o mecánicos (que pueden provocar rotura del relleno) I.2 Columnas de destilación empacadas Las columnas empacadas a la par con las columnas de platos, son los equipos de transferencia de masa más empleados industrialmente en la transformación físicoquímica. Cuando este método de separación surgió estaba restringido casi exclusivamente a laboratorios, plantas piloto y columnas industriales de diámetro pequeño o servicios con requerimientos de muy baja caída de presión y alta resistencia a la corrosión. Aunque eso ya ha quedado en el pasado hoy día su aplicación se considera en todas las operaciones que implican transferencia de masa y de calor y requieren en contacto directo entre fases. Existe una gran cantidad de operaciones en las que se emplean las torres empacadas entre ellas se encuentran la absorción física, absorción química, desorción, destilación, extracción liquido-liquido, deshumidificación y enfriamiento. En el proceso de destilación por medio de torres empacadas se encuentran como ejemplo la rectificación al vacío del crudo, separación de sustancias termolábiles y la separación de isotopos. [4] Como descripción general tenemos que una torre empacada cuando opera a contracorriente consiste en una coraza cilíndrica, o columna, equipada distribución con de sistemas las de fases, alimentación así como y con dispositivos para la salida, en el fondo y en la cima. Cuenta con un lecho de sólidos inertes que constituyen el empaque. El fluido menos denso, usualmente un gas o vapor, ingresan por el fondo de la columna y asciende a través del área transversal libre, en tanto que el fluido más denso se dirige hacia abajo desde la cima de la torre. La necesidad de incrementar la capacidad o reducir la caída de presión acompañado del desarrollo de materiales más eficientes dio por resultado un uso más amplio de las columnas empacadas, con diámetros mayores. Las columnas empacadas deben tener una buena distribución inicial de líquido a través de la columna y una redistribución de líquido a diferentes intervalos de altura, que disminuyen a incrementarse el diámetro de la columna. Las columnas empacadas deben considerarse cuando: 1. Se van a separar mezclas sensibles a la temperatura. Para evitar la descomposición y/o polimerización, quizá sea necesaria la operación al vacío. Tanto más pequeña es la retención de líquido y la caída de presión por etapa teórica de la columna empacada su operación es mejor. 2. Los materiales de construcción deseables, desde de un punto de vista anticorrosivo y de humedecimiento del líquido son la cerámica y el plástico. 3. El reacondicionamiento de una columna de platos es deseable para incrementar la capacidad y/o disminuir la caída de presión. En este caso se recomienda utilizar empaque estructurado. 4. Las velocidades de líquido son muy bajas y/o las velocidades de vapor son muy altas en este caso es deseable los empaques ordenados. 5. La mezcla a separar es clara, no ensucia y se encuentra libre de sólidos y la limpieza interna de la columna no será necesaria. 6. La mezcla a separar tiende a formar espuma, que se aplasta más fácilmente en una columna empacada. 7. Se requiere una elevada recuperación de los componentes volátiles, mediante una operación intermitente. La retención de líquido en una columna empacada es mucho menor. [5] I.3 Comparación entre columnas de platos y columnas de relleno Como comparación entre ambas se ha probado que la puesta en marcha de la columna de platos es mucho más lenta debido a que el caudal de reflujo inicialmente es pequeño y se evapora antes de llegar al fondo de la columna, lo cual retrasa mucho su estabilización y a la hora de alcanzar el régimen permanente. Esto no suele suceder con las columnas de relleno. En ambas se produce también el hecho de que el producto de cabeza alcanza su especificación mucho más rápido que el de colas. Desde el punto de vista de control la diferencia más importante es que el tiempo que tarda el caudal de líquido en llegar desde el tanque de reflujo hasta el fondo de columna es mayor en el caso de las columnas de plato (del orden de 0,1 minuto por plato) que en el de las de relleno. Esto implica que si hay que controlar el nivel de líquido en el fondo de la columna o la composición del producto de fondo manipulando caudal de destilado o de reflujo la dinámica será muy lenta y por tanto la calidad de control se verá afectada. Materiales de construcción. Debido a las hojas delgadas con que están construidos los rellenos estructurados, sus materiales de construcción necesitan alta resistencia a la oxidación o corrosión. Para un servicio en que el acero al carbono es normalmente satisfactorio con los platos, el acero inoxidable es normalmente requerido para los rellenos estructurados. Inspección de la pared de la columna. Debido a su instalación ajustada sobre las paredes de la columna, los rellenos estructurados se dañan fácilmente durante su remoción. Esto hace difícil la inspección de la pared de la columna (por ejemplo, para verificar la existencia de corrosión). Lavado y purgado. La eliminación completa de residuos líquidos, agua de lavado, aire, o gas de proceso entrampados en los rellenos estructurados al inicio y al final de la operación es más difícil que con platos. La eliminación inadecuada de estos fluidos puede ser peligrosa. Altos caudales de líquido Los platos del tipo multipaso manejan eficazmente la carga líquida ya que disminuyen la cantidad "vista" por cada parte del plato. Con los rellenos no puede aplicarse una estrategia similar. La capacidad de los rellenos estructurados tiende disminuir rápidamente a caudales de líquido altos. Los rellenos también permiten un intercambio fácil entre capacidad y separación. En las secciones cargadas de la torre, los rellenos más grandes pueden superar los cuellos de botella de capacidad con cierta de pérdida en la separación. La pérdida de separación puede recobrarse a menudo por el reemplazo con rellenos más pequeños en las secciones de la torre que no están tan exigidas. En las torres de platos, la modificación del espaciando de los platos da resultados similares pero es más difícil realizar. Espuma (y emulsión). Las bajas velocidades del gas y del líquido en los rellenos al azar suprimen la formación de espuma. El área abierta de los rellenos al azar más grandes promueve la dispersión de la espuma. Ambos atributos hacen que los rellenos al azar excelentes para sistemas que producen espumas. En muchos casos el espumando recurrente se alivió reemplazando los platos por rellenos al azar, sobre todo cuando los vertederos se diseñaron pobremente. Cambiando platos por relleno estructurado se puede agravar espumando. Mientras bajas velocidades del gas y del líquido ayudan, las paredes sólidas restringen el movimiento lateral de las espumas y le dan apoyo. Columnas de pequeño-diámetro. Las columnas con un diámetro menor de 1 m (3 pies) son difíciles de acceder por dentro para instalar y mantener los platos. En estos casos se usan a menudo "Cartuchos" de platos o se sobredimensiona el diámetro. Cualquier opción es cara. Sistemas corrosivos. El rango práctico de los materiales del relleno es más extenso. Los rellenos cerámicos y plásticos son baratos y eficaces. Los platos pueden fabricarse con elementos no metálicos, pero el relleno normalmente es una alternativa más barata y conveniente. Retención de líquido. Los rellenos tienen más baja retención de líquido que los platos. Esto es a menudo ventajoso para reducir la polimerización, la degradación o el inventario de materiales peligrosos. Destilación discontinua. Debido a la menor retención de líquido del relleno, puede recuperarse un porcentaje superior del líquido como producto por tope. En conclusión, depende de la sustancia que se desea separar para seleccionar el tipo de destilación que se utilizará, pues hay parámetros que se deben tener en cuenta para tener una mejor eficiencia en la destilación. Referencias. [1] Ruck P., Sedano M., Tolentino P. (2007). Columnas de destilación. Perú: Universidad Nacional del Callao. [2] José Pérez. (2007). Diseño de una planta para la separación de parafinas lineales procedentes de queroseno. España: Universidad de Cádiz. [3] E.J. Henley - J.D. Seader. (2000). 2.6 Columnas de relleno frente a columnas de platos. En Operaciones de separación por etapas de equilibrio en ingeniería química (77). México: REVERTE. [4] Beg, S.A. Hassan, M.M., y Naqvi M.S.M. 1996. Hidrodinámica y transferencia de masa en una columna empaquetada a la vez: un estudio teórico. The Chemical Engineering Journal,. [5] Magollon A., y Delgado S. (2011). Estudio comparativo entre empaques aleatorios y estructurados en la operación unitaria de destilación. Perú: universidad nacional de ingeniería