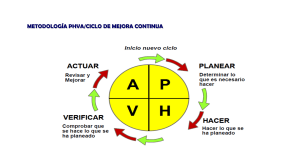

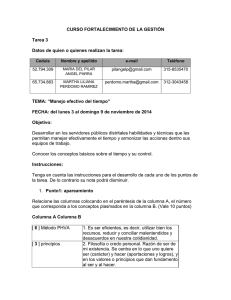

CICLO DE LA CALIDAD PHVA AMPARO ZAPATA GÓMEZ BOGOTÁ, D. C., MARZO DE 2015 © Universidad Nacional de Colombia, Sede Manizales Facultad de Ingeniería y Arquitectura © Sede Manizales, Vicerrectoría de Sede Dirección de Investigación Sede Manizales © Vicerrectoría de Investigación Editorial Universidad Nacional de Colombia © Amparo Zapata Gómez Comité de publicaciones y bibliotecas de la Facultad de Ingeniería y Arquitectura Comité editorial de la Editorial Universidad Nacional de Colombia Primera edición, 2015 ISBN digital: 978-958-775-305-9 www.unal.edu.co www.editorial.unal.edu.co www.fia.unal.edu.co [email protected] Colección Ingenio Propio Universidad Nacional de Colombia Edición Editorial Universidad Nacional de Colombia [email protected] www.editorial.unal.edu.co Diseño de la colección: Ángela Pilone Herrera Bogotá, D. C., Colombia, 2015 Prohibida la reproducción total o parcial por cualquier medio sin la autorización escrita del titular de los derechos patrimoniales Catalogación en la publicación Universidad Nacional de Colombia Zapata Gómez, Amparo, 1960Ciclo de la calidad PHVA / Amparo Zapata. -- Primera edición – Bogotá : Universidad Nacional de Colombia (Sede Manizales), 2015 136 páginas -- (Ingenio Propio) Incluye referencias bibliográficas ISBN : 978-958-775-304-2 (papel) -- ISBN : 978-958-775-306-6 (IPD) -- ISBN : 978-958-775-305-9 (digital) 1. Control de calidad 2. Control de calidad total 3. Planificación empresarial 4. Gestión industrial I. Título II. Serie CDD-21 658.562 / 2015 AGRADECIMIENTOS Por su colaboración al ingeniero Pablo Jair Ceballos Parra, estudiante de la Maestría de Ingeniería Industrial, adscrito al grupo de Innovación y Desarrollo Tecnológico de la Universidad Nacional de Colombia, Sede Manizales. FIGURAS FIGURA 1.1 FIGURA 1.2 FIGURA 1.3 FIGURA 1.4 FIGURA 2.1 FIGURA 3.1 FIGURA 3.2 FIGURA 3.3 FIGURA 4.1 FIGURA 4.2 FIGURA 4.3 FIGURA 4.4 FIGURA 5.1 FIGURA 5.2 FIGURA 5.3 FIGURA 6.1 FIGURA 6.2 FIGURA 7.1 FIGURA 7.2 Ciclo PHVA Despliegue del ciclo PHVA Los principios de la calidad y el ciclo PHVA Ciclo PHVA y los sistemas integrales de gestión Evolución conceptual Aportes de los gurús americanos según ciclo PHVA Aportes de los gurús japoneses según ciclo PHVA Aportes de los gurús occidentales según ciclo PHVA Pasos para el plan estratégico de la calidad Despliegue del plan estratégico de la calidad Pasos para el plan del sistema de gestión de la calidad Pasos del plan operativo Factores clave de la implementación de los procesos Etapas del proceso en un sistema de gestión de la calidad Procesos del sistema de gestión de la calidad Fases de la verificación Técnicas de verificación operacional Fundamentos de la mejora continua Elementos para el mejoramiento continuo TABLAS TABLA 2.1 TABLA 2.2 TABLA 2.3 TABLA 3.1 TABLA 4.1 TABLA 6.1 TABLA 7.1 TABLA 7.2 Evolución cronológica PHVA desde los gurús de la calidad PHVA y sistemas de gestión Ciclo PHVA desde los enunciados de los gurús de la calidad Planes de la calidad Niveles de la verificación de la gestión Dimensiones y escenarios del mejoramiento continuo Modelo de mejoramiento continuo INTRODUCCIÓN Este texto aborda el ciclo de la calidad PHVA y se construyó como un aporte y orientación a todas las personas que reconocen la calidad como factor clave del éxito. Asimismo, el libro es un compendio de teorías y conceptos sobre el tema para proporcionar al lector un conocimiento sólido de los fundamentos y las bases para aplicarlos en una variedad de situaciones de manufactura y servicios, con una clara orientación a la ingeniería y a la administración, como una contribución al fortalecimiento de la estrategia empresarial para el mejoramiento continuo y los cambios derivados de la globalización. El objetivo central es facilitar la comprensión sobre el ciclo de la calidad de modo que a partir de su análisis se oriente la empresa y se la proyecte competitivamente. Para hacer posible este objetivo, se exponen de forma comprensible y ordenada siete módulos diferenciados y relacionados entre sí: en el primero se presenta, de forma general, la teoría del ciclo de la calidad; en el segundo se esboza el PHVA en la historia de la calidad; en el tercero se referencian los aportes de los gurús de la calidad y la identificación de sus contribuciones dentro del ciclo. Los siguientes capítulos desarrollan el ciclo en sí, en el cuarto y quinto se ilustra sobre planear, hacer y verificar. En el sexto y el último capítulo se desarrolla la teoría básica del mejoramiento continuo a partir del concepto de Kaizen. Este proyecto surge del interés por lograr una mayor aplicabilidad de este ciclo y como respuesta a las inquietudes acerca de cómo la calidad ha transformado el modo de dirigir las empresas. 1 FUNDAMENTOS DEL CICLO DE LA CALIDAD PHVA 1.1 GENERALIDADES El PHVA, también conocido como ciclo de la calidad, círculo de Deming o Espiral de la mejora continua, es una herramienta planteada inicialmente por Walter Shewhart y trabajada por Deming en 1950; se fundamenta en cuatro pasos: planificar (Plan), hacer (Do), verificar (Check) y actuar (Act). En términos generales, el PHVA es un ciclo que contribuye a la ejecución de los procesos de forma organizada y a la comprensión de la necesidad de ofrecer altos estándares de calidad en el producto o servicio; por tanto, puede ser utilizado en las empresas, ya que permite la ejecución eficaz de las actividades. La definición de cada uno de los componentes del ciclo se presenta en la figura 1.1 y se detallan a continuación. FIGURA 1.1 Ciclo PHVA Fuente: elaboración propia. De acuerdo con la figura 1.1, en el planear se determinan las políticas, los objetivos y los procesos necesarios para alcanzar los resultados de la organización, enfatiza en qué hacer y cómo hacerlo. En el hacer se impulsa la implementación de los procesos de acuerdo con todo lo planificado. En el verificar se monitorean los procesos, los productos y servicios, y se realiza seguimiento para confirmar que las actividades se ejecutaron según lo planificado. Y, por último, en el actuar se toman acciones para el mejoramiento continuo del desempeño de los procesos y se establecen nuevos compromisos de cómo mejorar la próxima vez. Para comprender mejor la dinámica del ciclo PHVA en la tabla 1.2, se despliegan sus elementos. FIGURA 1.2 Despliegue del ciclo PHVA Fuente: elaboración propia. Según la figura 1.2, no es posible realizar con calidad una actividad, proceso, producto o servicio, si se incumple alguno de los pasos del ciclo; en este contexto, el ciclo PHVA tiene un inicio y un final, que no es otro que obtener buenos resultados. El despliegue del ciclo PHVA comienza con la planeación (P) donde se establecen las metas y los métodos para cumplirlas, se definen los objetivos y se establecen las técnicas para lograrlos, y se precisan los indicadores para comprobar que fueron alcanzados. En seguida, la empresa desarrolla todas sus acciones según lo planeado y los métodos previstos (H) se desarrollan los planes estratégicos, operativos y tácticos de la calidad, se implementan y se realiza el trabajo. Acorde con los requisitos de la ley, los clientes y las normas técnicas establecidas, se verifica la calidad de los productos y el desempeño de todos los procesos clave, se evalúa la efectividad mediante el monitoreo de las actividades ejecutadas (V). Luego, se plantean estrategias para mantener o mejorar las acciones de acuerdo con los resultados obtenidos (A), se desarrolla e implementa la mejora, se eliminan las no conformidades y se establecen las acciones correctivas, preventivas y de mejora. Se gira de nuevo el ciclo mediante la ejecución de una nueva planificación que permita ajustar las directrices y objetivos de calidad, y normalizar los procesos según los nuevos acontecimientos del entorno. Adicionalmente, este despliegue brinda soluciones que permitan mantener la competitividad de los productos y servicios, mejorar la calidad, reducir los costos, mejorar la productividad, reducir los precios, aumentar la participación de mercado y supervivencia de la empresa, proveer nuevos puestos de trabajo y aumentar la rentabilidad de la empresa. Lo anterior lleva a la conceptualización del ciclo según la figura 1.2. Para Zapata (2006, 55): “los resultados de la implementación de este ciclo permiten a las empresas una mejora hacia la competitividad de los productos y servicios”. 1.2 APLICACIÓN DEL CICLO PHVA EN EL ENTORNO ORGANIZACIONAL La aplicación del PHVA en la empresa puede ser concebida como un proyecto coordinado desde la dirección con responsabilidades de todos. Como cualquier otro, pasará por las etapas de formulación de la idea inicial, acuerdos directivos y estudio de oportunidad; etapa de diseño donde se formula y se define la idea; etapa de sensibilización donde se explican los beneficios del proyecto; etapa de diagnóstico para conocer el estado de la organización con respecto al ciclo; etapa de formación del personal para mejor comprensión de la idea; etapa de planificación y estudio detallado; etapa de desarrollo e implementación, ajustes necesarios y puesta en marcha; evaluación de avance y mejora. La garantía del éxito depende del compromiso, la claridad del proyecto, los recursos necesarios para su implementación y asertividad en el desarrollo y control. En la empresa, el planear debe ser realizado en función del objetivo que se pretende alcanzar. Lleva a determinar los objetivos deseados y qué hacer para alcanzarlos adecuadamente. Para tal fin se plantean los programas como un conjunto de planes relacionados con asuntos diferentes entre sí, planes que describen la secuencia cronológica de las tareas a ejecutar, planes que detallan como una actividad debe ser ejecutada, hasta en sus más mínimos pormenores, normas y reglas para definir lo que se debe o no hacer. Estos planes deben ser flexibles y elásticos para adaptarse a situaciones imprevistas. El hacer lleva a determinar las responsabilidades para la ejecución de lo planeado, definir y proveer los recursos necesarios para el cumplimiento del plan, desarrollar las acciones definidas en el plan y documentar y registrar las acciones desarrolladas. Para el verificar es necesario monitorear los procesos y los productos contra los estándares definidos, establecer mecanismos de seguimiento y verificación, establecer indicadores y el modelo de evaluación, efectuar el seguimiento del cumplimiento de lo planeado, documentar y registrar los resultados obtenidos. Y, finalmente, en el actuar es necesario, ante las desviaciones observadas, establecer las acciones correctivas, se definen las posibilidades de mejora, se documenta y registra. Por tanto, de acuerdo con nuestro criterio, al menos, la empresa deberá: el PHVA como su factor estratégico esencial. ▪ Asumir a su cultura como elemento central de la ▪ Incorporarlo excelencia en la calidad, asegurando que sus recursos humanos dispongan permanentemente de las capacidades, motivación y formación requeridas. de manera integral a la dinámica de satisfacción ▪ Implantarlo total del cliente: ▪ Los clientes tienen y tendrán deseos, expectativas y necesidades, ▪ La empresa adquiere conocimiento de ellos, ▪ La empresa genera sus productos para satisfacerlos plenamente, ▪ El cliente percibe la calidad de la empresa, ▪ El cliente aumenta su fidelidad a la empresa. 1.3 EL CICLO PHVA DESDE LOS PRINCIPIOS DE LA CALIDAD En el ámbito de la calidad, este enfoque corresponde a los principios de la gestión de calidad; que se encuentran en la normatividad y se han identificado en el marco del mejoramiento continuo. En la figura 1.3 se muestra la ubicación y reconocimiento de cada uno de los principios de la gestión de la calidad en el ciclo PHVA. Figura 1.3 Los principios de la calidad y el ciclo PHVA Fuente: elaboración propia a partir de Icontec (2008). Al analizar la figura 1.3, se aprecia como los principios de la calidad y el ciclo PHVA son una herramienta para la evaluación en la organización de la gestión de la calidad, lo cual permite las mejoras del quehacer empresarial y personal. A continuación, de acuerdo con el ciclo se describen los principios, según el Icontec (2008), con sus normas técnicas: PLANEAR Principio 1. Organización enfocada hacia el cliente: “las ▪ organizaciones dependen de sus clientes, y por lo tanto deben comprender sus necesidades actuales y futuras, deben cumplir con sus requerimientos y esforzarse por exceder las expectativas de los clientes”. organizaciones deben planear de una manera sistemática ▪ Las y visible la gerencia del servicio orientada al cliente de tal forma que asegure el éxito y obtener como resultado la satisfacción de estos y mejorar continuamente la eficacia y eficiencia del desempeño de la organización mediante la consideración de las necesidades de las partes interesadas. HACER 2. Enfoque basado en procesos: “un resultado ▪ Principio deseado se logra más eficientemente cuando las actividades y los recursos relacionados se manejan como un proceso”. Al realizar las actividades y tareas tanto administrativas como operativas, las organizaciones deben indiscutiblemente utilizar diversos recursos para transformar entradas en salidas, denominándose a estas rutinas como un proceso. Para que las organizaciones operen de manera eficaz, tienen que identificar y gestionar numerosos procesos interrelacionados y que interactúen entre sí. Hay que tener presente que algunas salidas en un proceso constituyen en forma directa la entrada del siguiente proceso. La gestión de los procesos de la organización y las interacciones entre tales procesos se conocen como “enfoque basado en procesos”. 3. Enfoque de sistemas para la gestión: “identificar, ▪ Principio entender y gestionar los procesos interrelacionados como un sistema, contribuye a la eficacia y eficiencia de una organización en el logro de sus objetivos”. El enfoque de entradas, procesos, salidas y retroalimentación es aplicable para mantener y mejorar un sistema de gestión de la calidad. Una organización que aplique este enfoque garantiza la capacidad de sus procesos, la calidad de sus productos y servicios, y asegura la mejora continua. Esto puede conducir a un aumento de la satisfacción de los clientes y de otras partes interesadas y al éxito de la organización. VERIFICAR ▪ Principio decisión: 4. Enfoque basado en hechos para la toma de “las decisiones eficaces se basan en el análisis de los datos y la información”. Al realizar el monitoreo, seguimiento y análisis de datos obtenidos a partir de medidas e información recopilada, la organización podrá tomar decisiones asertivas para el buen funcionamiento de sus procesos. Además los datos permiten la comparación del cumplimiento de los planes, objetivos y otras metas definidas, e identificar áreas de mejora incluyendo posibles beneficios para las partes interesadas. ACTUAR 5. Liderazgo: “los líderes establecen la unidad de ▪ Principio propósito y orientación de la organización. Ellos deben crear y mantener el ambiente interno en el cual los colaboradores puedan llegar a involucrarse totalmente en el logro de los objetivos de la organización”. Las organizaciones a través de sus líderes deben desarrollar y mantener el sistema de gestión de la calidad de manera eficaz y eficiente para lograr beneficios para todas las partes interesadas. Para alcanzar estos beneficios es necesario el compromiso y entrega de los líderes de las organizaciones obteniendo como resultado la mejora continua y, por ende, el aumento de la satisfacción del cliente interno y externo. 6. Participación del personal: “el personal, a todos los ▪ Principio niveles, es la esencia de una organización y su total compromiso posibilita que sus habilidades sean usadas para el beneficio de la organización”. Al potenciar las competencias del personal y motivarlos para la participación y apoyo en todos los procesos de calidad y corporativos, se mejorará tanto la eficacia como la eficiencia de la organización, incluyendo el sistema de gestión de la calidad. 7. Mejoramiento continuo: “la mejora continua del ▪ Principio desempeño global de la organización debe ser un objetivo permanente de esta”. La mejora continua garantiza la calidad de los productos y servicios, el aumento de la satisfacción de los clientes y de otras partes interesadas, la permanencia en el mercado, la competitividad y productividad. Siendo muy importante el permanente adelanto mediante la información y la identificación de las oportunidades de mejora. Por tanto, se debe crear una cultura que implique la búsqueda activa de las oportunidades de avance y progreso en el desempeño de los procesos, las actividades y los productos. 8. Relaciones mutuamente beneficiosas con el ▪ Principio proveedor: “una organización y sus proveedores son interdependientes, y una relación mutuamente beneficiosa aumenta la capacidad de ambos para crear valor”. necesario reconocer que el proveedor es un aliado ▪ Es estratégico y se le debe dar su debida importancia y respeto. Si esto se cumple, se pueden establecer excelentes relaciones con los proveedores de la organización para promover y facilitar la comunicación con el objetivo de mejorar conjuntamente la eficacia y eficiencia de los procesos que crean valor (p. 12). 1.4 EL CICLO PHVA Y LOS SISTEMAS DE GESTIÓN EMPRESARIAL Hoy, las empresas reconocen que los sistemas de calidad, medio ambiente y la salud y seguridad ocupacional constituyen el pasaporte hacia la competitividad. El cumplir los requisitos del cliente, mantener un desempeño sustentable respecto del medio ambiente y asegurar la salud y la seguridad ocupacional del personal son el resultado de un trabajo bien hecho. Cuando se presentan impactos ambientales, accidentes y enfermedades laborales, es un claro indicio de que las cosas no se están haciendo bien. La implementación de los sistemas de gestión en cualquier organización tiene en el PHVA la metodología adecuada. La estructura de este sistema permite identificar y ubicar cada uno de sus componentes del ciclo, en el planear se establecen los objetivos y procesos necesarios para conseguir resultados de acuerdo con los requisitos del cliente y las políticas de la organización con respecto a la calidad, el medio ambiente y la seguridad y salud ocupacional; en el hacer se implementan los procesos; en el verificar se realiza el seguimiento y la medición de los procesos y los productos, medio ambiente y trabajadores respecto a las políticas, los objetivos y los requisitos y se informa sobre los resultados y en el actuar se toman las acciones para mejorar continuamente el desempeño de los procesos. El reconocer los elementos constitutivos de cada sistema lleva al planteamiento de la figura 1.4. FIGURA 1.4 Ciclo PHVA y los sistemas integrales de gestión Fuente: elaboración propia a partir de Icontec (2008). Según la figura 1.4, los procesos, el reconocimiento de los riesgos y de los requisitos legales, las políticas y los objetivos, los define el representante de gerencia, en el ciclo de planear. En el hacer se realiza la implementación de lo definido en la planeación, es decir, toda la organización se alinea de acuerdo con las definiciones, se conforman equipos de trabajo para que documenten los procesos con el enfoque de PHVA y con una metodología definida, se asignan recursos, se asignan competencias y se cumplen los requisitos del modelo o estándar. En el verificar, se aplica el subproceso de “revisiones de gerencia” y auditorías internas, se mide el desempeño, se evalúan las no conformidades, los riesgos, los accidentes y acciones correctivas. En el actuar, se aplica el subproceso de acciones correctivas, se definen y establecen las acciones preventivas y los planes de mejoramiento como consecuencia de las auditorías; adicionalmente, se aplica la metodología para análisis y solución de problemas a aquellos subprocesos que necesitan un mejoramiento continuo para luego incorporarlos en los subprocesos y convertirlos nuevamente en parte de la gestión. La metodología PHVA no da lugar a fallas en cuanto su objetivo y fines, si se definen bien las metas; para cada paso habrá que realizar acciones estratégicas, tácticas y operativas para seguir adelante, con certeza se llega al cumplimiento de los requisitos del producto, de la protección del medio ambiente y el bienestar y salud de los trabajadores, un esquema gana-gana para todas las partes interesadas. Con objetivos acordes con la realidad empresarial y estimando las variables del entorno, y siguiendo la estrategia del ciclo de la calidad, la probabilidad de éxito es mayor. 2 EL CICLO PHVA DESDE LA EVOLUCIÓN CRONOLÓGICA, CONCEPTUAL, GURÚS, SISTEMA DE GESTIÓN Y ESTRUCTURA A continuación, se presenta una aproximación al desarrollo histórico de la calidad con el objetivo de describir el ciclo PHVA en las diferentes épocas y su desarrollo conceptual según los gurús de la teoría, los sistemas de gestión y su estructura. 2.1 EVOLUCIÓN CRONOLÓGICA Desde las épocas más remotas, la calidad ha sido un elemento inherente a las actividades del hombre, por ejemplo, en la fabricación de armas para la caza, en construcción de sus viviendas, la fabricación de sus prendas de vestir, adornos y cosméticos, entre otros; y en el control de la calidad de los alimentos que consumía. Para el 2150 a.C. se conoce el Código de Hammurabi (Lara, 1982), como la primera compilación de control para la construcción de casas; igualmente, en la civilización fenicia se utilizaba un programa de acción correctiva para asegurar la calidad; los egipcios verificaban las medidas por medio de cuerdas; los mayas utilizaron instrumentos que garantizaban las medidas para la construcción. En estas épocas, la calidad significaba realizar las actividades necesarias para subsistir o vivir mejor. Las actividades enunciadas corresponden a los orígenes de la civilización, las siguientes aproximaciones corresponden a las etapas: artesanal, revolución industrial, administración científica, Segunda Guerra Mundial, década de los setenta, los noventa y la actualidad. ETAPA ARTESANAL En la etapa artesanal aparecen los mercados con base en el prestigio de la calidad de los productos y el interés de mantener una buena reputación de los artesanos, los artesanos instructores, los aprendices y los gremios. El conocimiento del artesano llevó a que sus productos fueran de la mejor calidad, realizaban el control de los productos porque conocían las necesidades de los clientes. Durante esta etapa, la calidad se fundamentaba en las destrezas y la reputación del artesano. REVOLUCIÓN INDUSTRIAL - FINALES DEL SIGLO XIX La revolución industrial trajo el sistema de fábricas para el trabajo en serie y la especialización del trabajo. Como consecuencia de la alta demanda y la necesidad de mejorar la calidad de los procesos productivos, la función de inspección se convierte en elemento fundamental y la realiza el operario con el objetivo de identificar los productos que no se ajustaban a los estándares deseados, para evitar que llegaran hasta el cliente. ADMINISTRACIÓN CIENTÍFICA - SEGUNDA GUERRA MUNDIAL Una vez se posicionó el sistema de producción en serie, caracterizado por la poca flexibilidad del producto, surgió la estandarización del trabajo. Aparecen las teorías sobre la administración científica de Taylor, cuyos principios establecían que las actividades de planificación y ejecución del trabajo debían estar totalmente separadas; con el objetivo de aumentar la productividad, los errores aumentaron al desaparecer la inspección realizada antes por el operario, afectando la calidad. La solución fue la creación de la función de inspección en la fábrica, centralizada en un empleado responsable de determinar la calidad, separando los productos buenos de los malos; aparecen los departamentos de control de calidad que inspeccionaban los productos terminados para detectar sus defectos y diseñar las soluciones. En esta etapa, la calidad se asume como el hecho de identificar los efectos pero no las causas; las inspecciones eran visuales y, ocasionalmente, con la utilización de algunos instrumentos de medición para probar el producto con los estándares fijados. La administración científica dio inicio a la primera etapa del desarrollo de la calidad, conocida como control de calidad por inspección. Con los ajustes a los sistemas de producción en serie, los procesos y las técnicas de inspección de calidad, se inicia la segunda etapa del desarrollo de la calidad, donde la inspección se convierte en una herramienta de la calidad y deja de ser el eje de esta. Al frente estuvieron Edwards y Shewhart, quienes dieron inicio al control estadístico de calidad, con el objetivo de mejorar las líneas de producción, elevar la productividad y disminuir los errores. Además, contribuyó con el ciclo PHVA (planear, hacer, verificar, actuar), como la base de los sistemas de gestión de calidad existentes en la actualidad. SEGUNDA GUERRA MUNDIAL - DÉCADA DE LOS SETENTA Durante la Segunda Guerra Mundial, el control estadístico de calidad se convirtió en un arma potente para la industria, llevando a la tercera etapa del desarrollo de la calidad, conocida como aseguramiento de la calidad, cuyo objetivo fundamental era garantizar los estándares de calidad, se crearon las primeras normas en el mundo sobre el tema y el sistema de certificación de calidad. Finalizada la guerra, Occidente continuaba con el enfoque basado en la inspección, en cambio en Japón, el concepto de calidad consistía en producir bien desde el principio. Con Deming, Japón aprendió del ciclo PHVA bajo un enfoque preventivo de control de los factores del proceso que ocasionaban productos defectuosos; con Juran aprendió del compromiso del área gerencial por el logro de la calidad, y de Feigenbaum, el concepto de Total Quality Control; dándose los inicios al modelo de calidad de Japón, consolidada a través de Ishikawa. En los años sesenta, en Estados Unidos, Crosby lanzó su concepto de cero defectos, responsabilizando a los operarios por la calidad de las operaciones, suprimiendo los controles y generando la toma de conciencia de “hacerlo bien a la primera y siempre”. Y en Japón, Ishikawa constituye los círculos de control de calidad con el propósito de mejorar en la calidad de sus productos, lo que da lugar al “milagro japonés”. DÉCADA DE LOS SETENTA - DÉCADA DE LOS NOVENTA En estas décadas se aportó la mayor fundamentación teórica y conceptual de la calidad que se conoce hoy. Posteriormente a esta década, se presenta la cuarta etapa en el desarrollo de la calidad con el proceso de calidad total, caracterizándose por alcanzar la calidad en todos los aspectos dentro de las organizaciones, tanto en manufactura como en servicios, incluía sin excepción a quienes intervenían en la planificación, diseño e investigación de nuevos productos, la fabricación, costos, investigación de mercados y personal, entre otras áreas; con el fin de satisfacer las necesidades de los clientes. El enfoque de calidad fue sistémico, es decir, como un todo y no exclusivamente en la línea de manufactura (PHVA). DÉCADA DE LOS NOVENTA - ACTUALIDAD La quinta etapa del concepto de calidad finaliza con el inicio de la década del noventa, con el fenómeno de la globalización, que cambia el concepto de empresa. Esta etapa, en la cual se encuentra la calidad actualmente es conocida como “mejora continua de la calidad total”; en ella, el factor humano cumple un papel muy importante, destaca el trabajo en equipo para la resolución de problemas, la generación de su propio conocimiento, liderazgo y creatividad para implementar mejoras en los propios lugares de trabajo. El otro aspecto para enfrentar el desafío de producir y vender productos de alta calidad al menor costo posible, lo constituye la optimización de los procesos reflejados en una reducción continua de costos y una mejora en las utilidades de la empresa. La tabla 2.1 permite visualizar de manera resumida la evolución cronológica en cada una de las etapas, el propósito y los autores que respaldan los respectivos criterios. Como se aprecia en la tabla 2.1, el concepto ha variado de acuerdo con las circunstancias y los actores; bajo esta perspectiva se han desarrollado procesos de planeación hasta la mejora continua. Con lo anteriormente expuesto, se observa que el concepto de calidad propiamente dicho, inicia en la etapa de la administración científica, con la aparición del control de calidad por inspección, por el planteamiento de las razones para calificar si un producto es de buena o mala calidad según las especificaciones previamente establecidas. Otro aspecto significativo lo constituye el cambio de control por inspección a control realizado con criterios y herramientas estadísticas. Estos argumentos llevan a contemplar la dimensión conceptual que se inicia con el surgimiento del control estadístico de calidad. TABLA 2.1 Evolución cronológica Fuente: elaboración propia a partir de autores citados. 2.2 EVOLUCIÓN CONCEPTUAL Desde el punto de vista conceptual, se pueden identificar claramente cuatro etapas del desarrollo de la calidad: control de calidad, aseguramiento de la calidad, proceso de calidad total y mejora continua de la calidad total. La figura 2.1 relaciona el desarrollo cronológico de la calidad, con su desarrollo conceptual. FIGURA 2.1 Evolución conceptual Fuente: elaboración propia. de ▪ Control enfocado a calidad: en los años veinte el control estaba detectar la presencia de errores para iniciar una acción correctiva adecuada, reconociéndose como control por inspección. Más tarde, para controlar la calidad de los productos se pasó al muestreo para verificar que las características eran óptimas. Luego se implementa el control estadístico cuya función principal es asegurar que los productos cumplían con los requisitos mínimos de calidad. Es así como el concepto de la integración del control estadístico de procesos (SPC) con el control ingenieril de procesos (EPC) dan como resultado la nueva estrategia de integración “la Ingeniería de control estadístico de procesos” (Engineering Statistical Process Control [ESPC]) (Ferrer, 2007). de la calidad: a partir de los años cincuenta, se ▪ Aseguramiento implementan actividades planificadas y sistemáticas aplicadas para que los requisitos de calidad de un producto o servicio sean satisfechos. Así, se fortalecieron los procesos de normalización y más adelante la certificación de sistemas de gestión. El avance llevó a enfoques integrales de gestión; estas actividades contribuyeron a la prevención de errores, lo cual se puede contrastar con el control de calidad, que se centra en las salidas del proceso. total: para los años setenta, se desarrollan los puntos ▪ Calidad clave en la obtención de la calidad total, con énfasis en el compromiso de los directivos y propietarios, como también en la necesidad de establecer cuáles son las reales y auténticas necesidades de los clientes. Las diferentes funciones administrativas cobran una especial trascendencia en la búsqueda de la calidad y las necesidades de cambios en la forma de administrar (Lefcovich, 2004). de la calidad: en los años noventa la calidad se ▪ Mejoramiento volvió un fuerte compromiso de la dirección, y se orientó a fortalecer la organización del proceso, la investigación con clientes, medición del desempeño de los procesos, determinación de proyectos de mejora, concientización del personal respecto a la calidad, capacitación para la calidad, seguimiento y certificación de mejoras. 2.3 EVOLUCIÓN DESDE LOS GURÚS DE LA CALIDAD Es relevante contextualizar los aportes de los gurús de la calidad para dar una visión clara y precisa del origen, fundamentos, principios y logros del ciclo PHVA. Los estudiosos de la calidad, reconocidos mundialmente por sus aportes académicos se presentan a continuación: TABLA 2.2 PHVA desde los gurús de la calidad Año 1930 Gurú Walter A. Shewhart Acontecimiento A Shewhart se le debe el ciclo de la calidad PHVA, también conocido como círculo PDCA o espiral de mejora continua, las siglas corresponden a Plan, Do, Check, Act (planificar, hacer, verificar, actuar), los cuatro pasos de la estrategia. Descripción Considerado como una estrategia de mejora continua de la calidad en la administración de una organización, muy utilizado por los sistemas de administración de la calidad. Los resultados de la implementación de este ciclo permiten a las empresas una mejora integral de la competitividad, de los productos y servicios, mejorando continuamente la calidad, reduciendo los costos, optimizando la productividad, reduciendo los precios, incrementando la participación del mercado y aumentando la rentabilidad de la empresa u organización. Deming promovió las ideas de Shewhart en Japón desde 1950 en adelante, desarrolló algunas de sus propuestas metodológicas acerca de la inferencia científica y utilizó su ciclo (Shewhart cycle). La relación Shewhart y Deming dio como resultado Desarrolla las ideas trabajos sobre la productividad durante la Segunda William de Shewhart Guerra Mundial. Aplicó y divulgó el ciclo PHVA 1950 Edwards mediante el concepto (planear, hacer, verificar y actuar), tanto que en Deming de calidad total de algunas esferas es también conocido como Círculo procesos y Kaizen. de Deming o Ciclo de Deming (PREA-EREA): PREA significa: planificar - realizar - evaluar actuar. EREA significa: “estandarizar - realizar - evaluar actuar”. Teniendo como base la estructura del ciclo El ciclo PHVA permite como resultante PHVA establece sus características del producto y del servicio, que Armand enseñanzas a los satisfacen las expectativas del cliente; mediante 1956 Feigenbaum japoneses y años las actividades de mercadotecnia, ingeniería, más tarde (1986) fabricación y mantenimiento, llevando a las pautas fortalece el control para el mejoramiento de la calidad. total de calidad. Crosby tiene el pensamiento del ciclo PHVA para su teoría de cero defectos, cuyos principios son: la Publica su teoría de Philip calidad se define como cumplimiento de requisitos, 1979 cero defectos, las 5S Crosby el sistema de calidad es la prevención, el estándar y sus 14 pasos. de realización es cero defectos y la medida de la calidad es el precio del incumplimiento. Desarrollo de los Juran referencia el ciclo PHVA en su concepto Joseph M. conceptos de trilogía líder, de la trilogía de procesos, la cual 1985 Juran de la calidad y de interrelaciona la Planeación de la calidad, el control costos de calidad. de la calidad y la mejora de la calidad. Para el planteamiento de las siete herramientas de Desarrollo de la la calidad, Ishikawa se basó en el ciclo PHVA y en ingeniería de los gráficos de control de Shewhart. Años más Kaoru procesos, sus siete tarde, estos conocimientos y prácticas lo llevaron a 1985 Ishikawa herramientas la propuesta de los círculos de calidad, con el estadísticas y los argumento de que potencian el desarrollo de círculos de calidad. habilidades, trabajo en equipo y rotación para la mejora de los procesos en las organizaciones. Fuente: elaboración propia a partir de autores citados. 2.4 EVOLUCIÓN DEL PHVA DESDE LOS SISTEMAS DE GESTIÓN DE LA CALIDAD El ciclo PHVA tampoco ha sido ajeno al estudio, divulgación e implementación de los sistemas de gestión de la calidad. Las particularidades llevan a contemplar las siguientes características presentadas en la tabla 2.3. TABLA 2.3 PHVA y sistemas de gestión *Para Colombia NTC ISO, NTC Ohsas. Fuente: elaboración propia a partir de Icontec (2008). La tabla 2.3 indica que el primer paso de los sistemas de gestión de la calidad es la definición de los objetivos de calidad que se pretenden alcanzar; incluye indicadores de calidad y la responsabilidad del personal, todo dentro de un proceso de planeación estratégica de la calidad. El segundo paso es definir como se debe alcanzar el objetivo, por ejemplo, a través de procedimientos de operación estándar, la calibración regular de los equipos comprobada con estándares nacionales o internacionales, un programa de mantenimiento para los equipos y el entrenamiento del personal, entre otros. El tercer paso incluye la evaluación de los registros de calidad, tal como son las tablas de control, el control interno de los procedimientos, etc.; dentro de una plataforma operativa que incluya los procesos de apoyo. Como cuarto y último paso, se reportan los resultados y se discuten con la gerencia y el personal. Se planean acciones correctivas y nuevos objetivos, definiendo la necesidad de entrenamiento del personal y de fondos a invertir para lograr los nuevos objetivos. Los sistemas de gestión de calidad en sus inicios tuvieron una marcada tendencia hacia la operación, luego a la satisfacción de los clientes y posicionamiento en el mercado, y hoy al mantenimiento de la mejora continua mediante una cultura de calidad como pasaporte a la competitividad. 2.5 EVOLUCIÓN DEL PHVA DESDE LA ESTRUCTURA Para el análisis de la evolución de la estructura del ciclo PHVA, se reconoce como momento inicial, el ciclo PHVA o ciclo general de mejora desarrollado originalmente por Shewhart y popularizado por Deming. A continuación se expone la evolución de estas cuatro funciones generales de la administración. EL CICLO VA-PHVA El pensamiento que sustenta el ciclo VA-PHVA es que se necesita verificar o analizar la situación actual antes de empezar a planear, hacer, verificar y actuar. La lógica es correcta, pero, ¿por qué no añadir simplemente un paso de análisis en el plan? Ese fue el propósito original de Shewhart. Si se hace así, esto permitirá conservar el ciclo original PHVA. EL CICLO SHEWHART Y DEMING Como ciclo adicional para perfeccionar el PHVA, se plantea el Shewhart y Deming diseñado para mejorar los procesos y para utilizarse como un procedimiento que permite averiguar las causas de los problemas, mediante un análisis estadístico (Cabrera, 2009). Se divide en cuatro pasos, como sigue: 1. ¿Qué es lo que se va a lograr?, ¿qué datos hay disponibles?, ¿son necesarias nuevas observaciones? De ser así, hay que planear y decidir las formas de obtener más datos. 2. Llevar a cabo el cambio que desea lograr, de preferencia, en pequeña escala. 3. Observar los efectos del cambio. 4. Estudiar los resultados: ¿qué se puede aprender o predecir? EL CICLO DEMING El ciclo Deming es una adaptación muy similar al ciclo PHVA. Las cuatro palabras, planear, hacer, verificar, actuar, describen muy bien las etapas de trabajo y se exponen de una manera más explícita como sigue: Planear. Determinar las metas y los métodos para alcanzarlas. Hacer. Educar a los empleados y poner en práctica el cambio. Verificar. Verificar los efectos del cambio: ¿se han alcanzado las metas?, de no ser así, volver a la etapa de planear. Actuar. Emprender la acción apropiada para institucionalizar el cambio. La limitación de este enfoque en la práctica está dada por el hecho de que se requiere analizar la situación actual antes de iniciar la aplicación de este ciclo. EL CICLO ADICIONAL QCS (QC STORY, HISTORIA DE CALIDAD O RUTA DE LA CALIDAD) Este concepto trata de abrirse paso entre los diversos ciclos de mejoramiento y proporciona una secuencia de actividades similar a la del ciclo VA-PHVA, sin emplear las palabras planear, hacer, verificar, actuar. Su propósito es utilizarlo como una guía, paso a paso, para resolver un problema y como un procedimiento para documentar un proyecto terminado. El mismo concepto se aplica al ciclo PHVA modificado que ahora se expone con más detalles. Su implementación implica el desarrollo de las siete herramientas de la calidad. Reconocido como herramienta fundamental para ejercer el control de calidad por el método PCDA gerencial; el plan de mejora se realiza sobre la base de eliminar los factores prioritarios identificados a través de la práctica del principio de Pareto, valiosa por su simplicidad. EL CICLO PHVA MODIFICADO Y MEJORADO El ciclo PHVA modificado y mejorado, conserva el propósito original del ciclo, pero incluye los diversos mejoramientos de las otras versiones. El ciclo PHVA se representa como una rueda y en el modificado cada giro de la rueda representa un ciclo de mejoramiento, que conduce al principio del siguiente ciclo. Cuando se termina un ciclo, hay dos posibilidades que se pueden seguir: controlar el proceso mejorado, o continuar con otro ciclo de mejoramiento (Gómez, 2001; Nogueira, 2004; Pons, 2006 y Suárez, 2007). Por los beneficios que brinda este ciclo al aplicarlo se recomienda su empleo y se expone su procedimiento Pons (2005): 1. Seleccionar el tema o producto: Planear el programa de actividades. Establecer el objetivo. 2. Comprender la situación actual Obtener los datos y revisarlos. 3. Analizar la causa y determinar la acción correctiva. Diagrama causa y efecto. Establecer hipótesis. Verificar las causas más probables. Determinar la acción correctiva. ▪ a corto plazo o remediadora. ▪ a largo plazo o preventiva. 4. Poner en práctica la acción correctiva Emprender una acción correctiva. Proporcionar una capacitación adecuada. 5. Verificar los efectos Comparar los resultados con el objetivo. Continuar con la etapa de planear si no se ha logrado el objetivo. 6. Emprender una acción apropiada. Estandarizar, controlar y documentar. Continuar con la etapa de planear si no se ha logrado el objetivo. 7. Conclusión y planes futuros. Continuar con el mismo aspecto, o seleccionar otro aspecto (p. 16). Como se mencionó anteriormente, al final de un ciclo de mejoramiento se tienen dos opciones: poner bajo control el proceso mejorado, o iniciar otro ciclo de mejoramiento. La naturaleza del proyecto que se lleva a cabo y otras prioridades influyen en la elección. El propósito de poner el proceso bajo control es conservar los mejoramientos que se han hecho, porque es muy fácil volver a caer en los antiguos hábitos y perder todo lo ganado. Por consiguiente, la capacitación y la documentación apropiadas son esenciales para ayudar a conservar los logros. La alternativa de continuar con otro ciclo de mejoramiento, después de dejar el proceso bajo control, si no ahora, más adelante, requiere una buena documentación del proyecto actual, el análisis, la validación, las decisiones que se tomaron, los logros y lo que falta por mejorar. Si se cuenta con esa información, eso hará que el ciclo siguiente de mejoramiento sea más fácil y rápido. 3 EL PHVA A TRAVÉS DE LOS PRECURSORES DE LA CALIDAD Abordar el tema del PHVA de la calidad implica referirse a los precursores por el aporte a la cultura de la calidad en las empresas. Para comprender mucho mejor la calidad es importante conocer a los autores de las diferentes filosofías y herramientas, así como el entorno en el que se desarrollaron A continuación se expondrán algunos de los llamados “gurús” de la calidad que contribuyeron desde los inicios formales hasta la época actual, clasificados como los americanos tempranos, japoneses y occidentales. Dentro de los precursores americanos se encuentran Walter A. Shewhart, W. Edward Deming, Joseph Moses Juran y Edward Albert Feigenbaum. WALTER A. SHEWHART (1891-1967) Reconocido como el “padre del control estadístico de procesos” según Asaka (2002); desarrolló el caracol de Shewart: planeación, ejecución, control y dirección, desplegó las técnicas para recolectar y analizar datos que permitieran mejorar los procesos, creó los gráficos de control y la metodología estadística a los sistemas industriales y a los principios básicos de control de calidad, planteó la teoría de la variación de causas asignables y causas ocasionales e introdujo la gráfica de control como una herramienta para distinguir entre las dos, aportó a la inferencia estadística, formuló la noción de intervalos de tolerancia y propuso las reglas para la presentación de datos estadísticos. Sus aportes se categorizan en tres principios: 1. Siempre se usan los límites de control, los cuales se encuentran a una distancia de tres sigmas a cada lado de la línea central. 2. En los cálculos de los límites de control de tres sigmas siempre se usa R, RM y S. 3. Trabajar las causas asignables. W. EDWARD DEMING (1900-1993) A Deming se le considera el “padre de la tercera revolución industrial o la revolución de la calidad”; reconocido como el “padre de la calidad” en Japón según Escalante (2006). Trabajó sobre la gestión de la calidad con énfasis en el control, enseñó su teoría de la variación al azar y las gráficas de control, instruyeron sobre la importancia de la calidad, desarrolló el concepto de calidad total (TQM) y técnicas para mejorar los procesos, buscó que los métodos estadísticos aportaran a las organizaciones. Deming (2003) desarrolló los 14 puntos de la alta administración para lograr calidad, productividad y posición competitiva: 1. 2. 3. 4. 5. 6. 7. Crear conciencia del propósito de la mejora del producto y el servicio. Adoptar la nueva filosofía. Terminar con la dependencia de la inspección masiva. Terminar con la práctica de hacer negocios sobre la base únicamente del precio. Descubrir el origen de los problemas. Practicar métodos modernos de capacitación para el trabajo. Poner en práctica métodos modernos de supervisión de los trabajadores de producción. 8. Eliminar de la compañía todo temor que impida que los empleados puedan trabajar efectivamente para ella. 9. Eliminar las barreras que existan entre los departamentos. 10. Descartar objetivos numéricos, carteles y lemas. 11. Eliminar normas de trabajo que prescriban cuotas numéricas. 12. Retirar las barreras que enfrentan al trabajador de línea, con su derecho a sentir orgullo por su trabajo. 13. Instituir un vigoroso programa de educación y reentrenamiento. 14. Formar una estructura en la alta administración, que asegure día a día que los 13 puntos anteriores se realicen (p. 228). Deming (2003); también conceptuó sobre los siete “pecados mortales”, que impiden el logro de la calidad: 1. 2. 3. 4. 5. 6. 7. Carencia de constancia en los propósitos. Énfasis en ganancias a corto plazo y dividendos inmediatos. Evaluación del rendimiento, calificación del mérito o revisión anual. Movilidad de la administración principal. Manejar una compañía basado solamente en las figuras visibles. Costos médicos excesivos. Costos de garantía excesiva (p. 242). Otro tema interesante, relacionado con Deming (2003, p. 245), corresponde a los cuatro aspectos para la transformación del estilo gerencial: aprecio de un sistema, conocimiento sobre la variación, teoría del conocimiento y psicología. Los aportes de Deming (2003), constituyen el elemento esencial del proceso de planificación: El primer paso es estudiar un proceso, decidir qué cambio podría mejorarlo; efectuar las pruebas o hacer el cambio, preferentemente en pequeña escala, observar los efectos, y determinar ¿qué aprendimos? Para lograr la transformación es vital que todos empiecen a pensar que el trabajo de cada cual debe proporcionar satisfacción al cliente. Cuando los clientes obtienen productos de calidad las compañías logran aumentar sus ingresos y al lograrlo la economía crece (p. 264). JOSEPH MOSES JURAN (1904-2001) Para Juran la calidad es “adecuación al uso”. Se le considera el padre de la calidad y precursor de la calidad en Japón como lo refiere Verdoy (2006), porque resaltó el aspecto humano en el campo de la calidad, contribuyó a los orígenes estadísticos de la calidad total, publicó el Manual de Control de Calidad, expuso que el concepto de calidad es “adecuarse al uso”, introdujo los conceptos relacionados con la administración de la calidad tales como: control de calidad, aseguramiento de la calidad, mejoramiento de la calidad, administración de la calidad y costos de la calidad. La administración de la calidad y los costos de la calidad lo llevaron a formular la trilogía de Juran (2000), compuesta por: 1. Planeación de la calidad: el objeto de planificar la calidad es suministrar a las fuerzas operativas los medios para obtener productos que puedan satisfacer las necesidades de los clientes. 2. Control de la calidad: expone dónde ocurre la producción y los cambios que se deben hacer al proceso para obtener una mejor calidad. 3. Mejoramiento de la calidad: no se debe hacer énfasis en los problemas que pueden presentarse, sino en las herramientas para cualquier tarea de una empresa y así solucionarlos (p. 402). La trilogía Juran (2000, p. 456), se articula con nueve características: tecnología, psicología, temporal, contractual, ética, capacidad de servicio, estética, disponibilidad y reputación. Se complementa con elementos como: calidad de diseño, calidad de conformidad, disponibilidad y servicio posventa. Igualmente, Juran (2000) expone el enfoque del factor humano en el proceso de la calidad al cliente y la planificación de la calidad en el desarrollo de productos y procesos necesarios para satisfacer las necesidades de los clientes. Esta abarcaba tres áreas elementales y muy bien identificadas: 1. Identificación del cliente y sus necesidades. 2. Desarrollo de un producto que responda a esas necesidades. 3. Determinación de un proceso capaz de producir ese producto (p. 458). Las fases en la “planificación de la calidad”, según Juran (2000) son: 1. 2. 3. 4. 5. 6. 7. 8. Identificar quiénes son los clientes. Determinar las necesidades de los clientes identificados. Traducir dichas necesidades al lenguaje de la empresa. Optimizar las características del producto (servicio) para satisfacer las necesidades del cliente y las de la empresa. Desarrollar un proceso capaz de producir el producto. Optimizar el proceso. Demostrar que el proceso puede producir el producto en condiciones operativas. Transferir el proceso a las fuerzas productivas (p. 462). ARMAND V. FEIGENBAUM (1922-) Considerado el fundador del concepto de “control total de la calidad” (Total Quality Control; por sus siglas en inglés, TQC), el cual define como: “un sistema eficaz para integrar los esfuerzos en materia de desarrollo de calidad, mantenimiento de la calidad, realizados por los diversos grupos de la organización, de modo que sea posible producir bienes y servicios a los niveles más económicos y que sean compatibles con la plena satisfacción de los clientes”, lo que se logra cuando todas las áreas de la empresa y todas las personas con su compromiso, tienen en mente la calidad y trabajan para ella, estimando que la calidad se ha convertido en la más importante estrategia que lleva a posicionar a las empresas en los mercados nacionales e internacionales. Para Feigenbaum, la calidad es “un modo de vida corporativo, un modo de administrar la organización” y el control de la calidad es un concepto que abarca toda la organización e involucra la puesta en práctica de actividades orientadas hacia el cliente, hacia el consumidor. La contribución de Feigenbaum (1986) se basa en el desarrollo de tres principios: liderazgo en calidad, técnicas de calidad moderna y compromiso con la dirección; los “cuatro pecados” de la calidad: calidad de invernadero, actitud anhelante, producción en el exterior y confinar la calidad a la fábrica; definió las 19 pautas para el mejoramiento continuo: definición del control total de la calidad, calidad versus cantidad, control, integración, incremento de las ganancias mediante la calidad, los seres humanos influyen en la calidad, el control total de la calidad se aplica a todos los productos y servicios, la calidad se aplica a todo el ciclo del producto, control del proceso, facilitadores de calidad y no políticas de calidad, compromiso con la calidad, herramientas estadísticas y control de calidad en la fuente. Su filosofía se basa en los siguientes aspectos según Feigenbaum (1986): ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ Definir políticas y objetivos de calidad. Orientarse al cliente. Integrar todas las actividades de la compañía. Aclarar el papel de cada miembro de la empresa. Establecer un sistema de aseguramiento de proveedores. Identificar por completo el equipo de calidad. Definir un flujo efectivo de información y procesamiento de la calidad. Establecer un sistema de costos de calidad, estándares de desempeño y otras mediciones. Ser efectivos en las acciones correctivas que emprendan. Mantener un control continuo del sistema. Emprender auditorias periódicas de las actividades sistemáticas. Realizar todas las actividades necesarias para llevar a cabo lo expuesto (p. 301). A modo de resumen, en la figura 3.1 se presenta un compendio de las contribuciones de los gurús, anteriormente descritos, enmarcando sus aportes desde el punto de vista del ciclo PHVA. FIGURA 3.1 Aportes de los gurús americanos según ciclo PHVA Fuente: elaboración propia a partir de autores citados. Podría decirse, según la figura 3.1, que los gurús americanos tempranos priorizaron todos los conocimientos, esfuerzos y aportes en el ciclo de la Planeación como etapa primera o de arranque. Shewarth, Deming y Juran, básicamente consideraban que toda empresa diseña planes para el logro de sus objetivos y metas. También es importante señalar que ellos consideran que la empresa debe precisar con exactitud y cuidado los programas y planes, ya que estos llevan después a las funciones operativas y de apoyo orientadas al cliente. Entre los precursores japoneses reconocidos por el aporte del tema de la calidad se reseñan a Masaaki Imai, Kaoru Ishikawa, Taiichi Ohno, Shigeo Shingo, Genichi Taguchi y Shigeru Mizuno. A continuación se describen los aportes de cada uno de ellos. KAORU ISHIKAWA (1915-2000) Ishikawa propuso el desarrollo, diseño, manufactura y mantenimiento de los productos de tal forma que sean los más económicos, útiles y satisfactorios para el cliente; planteó que el control de la calidad que no muestra resultados no es control, integró lo que hoy se conoce como las siete herramientas estadísticas básicas del control total de la calidad, simplificó los métodos estadísticos utilizados para el control de calidad en la industria, enfatizando en la recolección de datos de las causas de la variación de calidad en producción y para priorizar las mejoras de calidad, aportó al control de calidad a nivel empresarial enfatizando que la calidad debe observarse y lograrse no solo a nivel de producto sino también a nivel de áreas de administración de la compañía y la vida personal, incluyó en la ecuación de la calidad a los clientes, es el autor de los círculos de calidad, articuló las herramientas del control estadístico de la calidad desarrollas por Deming y Feingenbaum, según Molinero (2003). Su principal contribución es el diagrama de causa y efecto, también conocido como diagrama de pescado o diagrama de Ishikawa (2006); los resultados de su enfoque son: 1. La calidad del producto es mejorada y uniforme, se reducen los defectos. 2. Se logra una mayor confiabilidad hacia la empresa. 3. Se reduce el costo. 4. Se incrementa la cantidad de producción, lo cual facilita la realización y cumplimiento de horarios y metas. 5. El trabajo de desperdicio y el retrabajar se reducen. 6. Se establece y se mejora una técnica. 7. Los gastos de inspección y pruebas se reducen. 8. Se racionalizan los contratos entre vendedor y cliente. 9. Se amplía el mercado de operaciones. 10. Se mejoran las relaciones entre departamentos. 11. Se reducen la información y reportes falsos. 12. Las discusiones son más libres y democráticas. 13. Las juntas son más eficientes. 14. Las reparaciones e instalación de equipo son más realistas. 15. Se mejoran las relaciones humanas (p. 78). Años más tarde, prefiere el “control total de la calidad” en toda la empresa, que significa que toda persona de la empresa deberá estudiar, participar y practicar el control de la calidad; para Ishiwaka (2006; p. 87); el control de calidad tiene una característica muy especial y es la participación de todos, desde los mas altos directivos hasta las personas de base, mejorando sustancialmente las relaciones humanas. MASAAKI IMAI (1930-) Reconocido mundialmente por la filosofía de la mejora continua —Kaizen que significa mejoramiento continuo en la vida personal, familiar, social y de trabajo—. Así, se puede decir que Kaizen es cambio para mejorar; cuando se aplica al lugar de trabajo, significa un mejoramiento continuo que involucra a todos —gerentes y trabajadores— por igual. Sus planteamientos sobre la estrategia Kaizen requieren: control de calidad total/gerencia de calidad total, sistemas de producción justo a tiempo, mantenimiento productivo total, despliegue de políticas, sistema de sugerencias y actividades de grupos pequeños. Imai (2006) enuncia los mandamientos de Kaizen, así: 1. El desperdicio (“muda” en japonés) es el enemigo público número uno; para eliminarlo es preciso ensuciarse las manos. 2. Mejoras graduales hechas continuamente, no una ruptura puntual. 3. Todo el mundo tiene que estar involucrado, sean parte de la alta gerencia o de los cuadros intermedios, sea personal de base, no es elitista. 4. Se apoya en una estrategia barata, cree en un aumento de productividad sin inversiones significativas; no destina sumas astronómicas en tecnología y consultores. 5. Se aplica en cualquier lado; no sirve solo para los japoneses. 6. Se apoya en una gestión visual, en una total transparencia de los procedimientos, procesos, valores, hace que los problemas y los desperdicios seas visibles a los ojos de todos. 7. Centra la atención en el lugar donde realmente se crea valor (“gemba” en japonés). Se orienta hacia los procesos. 8. Da prioridad a las personas, al humanware; cree que el esfuerzo principal de mejora debe venir de una nueva mentalidad y estilo de trabajo de las personas (orientación personal para la calidad, trabajo en equipo, cultivo de la sabiduría, círculos de calidad y práctica de sugerencias individuales o de grupo). 9. El lema esencial del aprendizaje organizacional es aprender haciendo (p. 128). TAIICHI OHNO (1912-1990) Ingeniero que diseñó el sistema de producción “justo a tiempo”, dentro producción del fabricante de automóviles Toyota, significa que en un proceso en flujo las partes requeridas para el montaje, alcanzan la línea de producción en el momento en que son necesarias y en la cantidad en que son necesarias. Muestra el proceso de producción como un flujo inverso en el cual los procesos finales de montaje van tirando de los materiales que requieren de los procesos precedentes. Lo importante es que los procesos de comunicación de lo que es necesario para la producción en cada punto de la fábrica, estén asegurados y sean precisos, llamó Kanban (tarjeta en japonés) a estas señales de la demanda. La propuesta de Ohno, expuesta como “justo a tiempo”, se basa en minimizar tiempos de entrega, minimizar el stock, tolerancia cero a errores, y cero paradas técnicas. También expone las urgencias de la calidad como poner en evidencia los problemas fundamentales, eliminar despilfarros, buscar la simplicidad, diseñar sistemas para identificar problemas. Con los conceptos anteriores y la aplicación de principios directamente relacionados con la calidad total, toda organización, según Ohno (2007), lograría: Disminución de las inversiones para mantener el inventario. Aumento en la rotación del inventario. Reducción de las pérdidas de material. Mejora en la productividad global. Bajos costos financieros. Ahorro en los costos de producción. Menor espacio de almacenamiento. Se evitan problemas de calidad, problemas de coordinación, proveedores no confiables. ▪ Racionalización en los costos de producción. ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ Obtención de pocos desperdicios. Conocimiento eficaz de desviaciones. Toma de decisiones en el momento justo. Cada operación produce solo lo necesario para satisfacer la demanda. No existen procesos aleatorios ni desordenados. Los componentes que intervienen en la producción llegan en el momento de ser utilizados (p. 201). Todos estos conceptos parecen muy sencillos, sin embargo, su aplicación es compleja y sus implicaciones son muchas y de gran alcance. SHIGEO SHINGO (1909-1990) Se le considera el padre de la administración de la calidad y del sistema de producción esbelta Smed; líder en las metodologías de mejora manufacturera, los métodos de gestión científica, sistema Just In Time y sistema de producción Toyota; sistemas poka-yoke (a prueba de errores), inspección en la fuente para detectar a tiempo los errores y el sistema de chequeos sucesivos, creó y formalizó el control de calidad cero defectos. “Los sistemas del control de calidad total consisten en el involucramiento de todo el personal de la organización, en la prevención de errores a través de los círculos de calidad cero”, según Shingo (2005). Además exponía que la idea básica es: frenar el proceso de producción cuando ocurre algún defecto, definir la causa y prevenir que el defecto vuelva a ocurrir, la clave es ir detectando los errores antes de que se conviertan en defectos, e ir corrigiéndolos para que no se repitan. En cualquier evento, no hay mucho sentido en inspeccionar productos al final del proceso; ya que los defectos son generados durante el proceso, todo lo que se está haciendo es descubriendo esos defectos. Sumar trabajadores a la línea de inspección no tiene mucho sentido, debido a que no hay manera en que se puedan reducir los defectos sin la utilización de métodos en los procesos que prevengan en primer lugar los errores (p. 123). Además, expuso que la combinación de la inspección en la fuente y los dispositivos poka-yoke hacen posible el establecimiento de sistemas de control de calidad de cero defectos; donde la habilidad para encontrar los defectos es esencial, como indica Shingo (2005, p. 127): “la causa de los defectos recae en los errores de los trabajadores, y los defectos son los resultados de continuar con dichos errores”. GENICHI TAGUCHI (1924-2012) Se enfocó a la mejora de la productividad con la finalidad de reducir la variación y descubrir diseños robustos y baratos para la fabricación en serie, reduciendo los tiempos de investigación, desarrollo y entrega del diseño. Su contribución está orientada al estudio de la capacidad del proceso, su metodología de diseño de experimentos y al diseño robusto; propuso la reducción de las variaciones de la calidad en la producción basados en dos conceptos fundamentales: productos atractivos al cliente y la mejora continua. Desarrolló los conceptos de ingeniería de la calidad en línea (actividades en el área de manufactura, el control y la corrección de procesos, así como el mantenimiento preventivo) y fuera de línea (optimización del diseño de productos y procesos); bajo los siete planteamientos siguientes: 1. 2. 3. 4. 5. 6. 7. Función de pérdida de la calidad. Mejoramiento continuo de la calidad. Variabilidad funcional. Diseño de productos. Optimización del diseño del producto. Optimización del diseño del proceso. Ingeniería de la calidad on line y off line. SHIGERU MIZUNO (S.F.C.) Orienta los principios de calidad hacia la administración para promover, establecer y delegar las políticas. Trabajó la metodología del despliegue de la función de calidad (Quality Function Deployment [QFD]), propuso involucrar a toda la organización en la práctica de la calidad, sustentó el concepto de sistemas administrativos matricial interfuncional, donde la calidad total necesita estar planeada mediante una definición clara de las responsabilidades de la media y alta administración, y la formación de un comité de control de calidad total. Desarrolló una matriz de demandas del cliente y características de calidad que se basa en cuatro fundamentos, según Mizuno (2002): 1. 2. 3. 4. Requerimientos del consumidor: matriz de planeación. Características finales del producto: matriz de despliegue. Planeación del proceso y gráficas del control. Instrucciones de operación (p. 231). A modo de resumen, en la figura 3.2, se presentan abreviadas las contribuciones de los gurús anteriormente descritos, enmarcando sus aportes desde el punto de vista del ciclo PHVA. FIGURA 3.2 Aportes de los gurús japoneses según ciclo PHVA Fuente: elaboración propia a partir de autores citados. Trascendido el proceso de planear de los gurús tempranos, la figura 3.2, muestra el énfasis de los japoneses en las actividades del hacer y el verificar. El desarrollo fabril en el que se empeñaron después de la Segunda Guerra Mundial hace de estos pasos del ciclo PHVA, su gran fortaleza. Ishikawa, Ohno, Shingo, Taguchi e Imai, implementaron los procesos para alcanzar los objetivos y consecutivamente realizaron el seguimiento y medición de los procesos y los productos en relación con las políticas, los objetivos y los requisitos, reportando los resultados alcanzados. Entre los precursores occidentales se estudiará a Philip B. Crosby, Davie E. Garvín, James Harrintong, Richard J. Schonberger, William E. Conway, Eliyahu Moshe Goldratt, Jan Carlzon, John S. Oakland y Thomas Peters. PHILIP B. CROSBY (1926-2001) Autor de los cuatro pilares de la calidad: participación y actitud de la administración, administración profesional de la calidad, programas originales son sus 14 principios y el reconocimiento (Crosby, 2000). Además propuso el concepto de cero defectos y afirma que: ▪ ▪ ▪ ▪ Calidad es cumplir los requisitos. El sistema de calidad es la prevención. El estándar de realización es cero defectos. La medida de la calidad es el precio del incumplimiento (p. 98). Propuso un programa de 14 pasos que llamó cero defectos y un programa para mejorar la calidad, Crosby (2000b): 1. Establecer el compromiso de la administración para participar en el programa de calidad para de esta manera asegurar la cooperación de todos y cada uno de los miembros de la organización. 2. Formar un equipo de mejora de la calidad con representantes de cada departamento. 3. Definir indicadores de calidad de cada actividad de la compañía con el objeto de medir dónde se encuentran problemas reales y potenciales de calidad. 4. Evaluar el costo de la falta de calidad como un indicador que proporcione evidencia de dónde es más conveniente para la compañía, desde el punto de vista económico, tomar acciones correctivas. 5. Desarrollar una conciencia de calidad y preocupación de todos los empleados por la mejora continua de la organización. 6. Realizar acciones formales para corregir los problemas identificados a través de pasos previos. 7. Establecer un comité para poner en práctica un programa de cero defectos. 8. Capacitar a los supervisores y empleados en la forma de llevar a cabo su parte en el programa de mejoramiento de la calidad. 9. Realizar un día cero defectos que simbolice y ayude a que todos los empleados comprendan que ha habido un cambio en la compañía en lo que se refiere a calidad. 10. Alentar a las personas para que establezcan objetivos de mejora para sí mismas y sus grupos, generalmente sobre una base de 30 a 90 días. 11. Identificar los problemas que impiden que el trabajo se realice libre de errores y de eliminar sus causas. 12. Establecer un programa de reconocimiento para aquellos que logren sus objetivos de calidad a través de su participación en el programa de mejoramiento de la calidad. 13. Crear consejos de calidad compuestos por personal del staff administrativo y líderes de los equipos de calidad, que realicen reuniones frecuentes con el objeto de comunicarse unos con otros y determinar las acciones requeridas para mejorar la calidad. 14. Realizar de nuevo los pasos anteriores, destacando que el programa de mejoramiento de la calidad nunca termina. El ciclo completo del programa puede variar, pero normalmente dura entre 12 y 18 meses, lo cual depende de las circunstancias propias de cada empresa (p. 102). Adicionalmente, Crosby (2000) presenta la “vacuna de calidad” y la prescripción para la salud corporativa: ▪ Asegurarse de que toda la gente haga su trabajo correctamente en forma ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ rutinaria. Todas las acciones del programa de mejoramiento de la calidad deberán estar encaminadas a asegurar un crecimiento lucrativo y constante a la compañía. Anticipar constantemente las necesidades de los clientes. Planear la administración del cambio. Crear un entorno laboral en el que el personal esté orgulloso de trabajar. La “vacuna” debería tener los siguientes ingredientes: Integridad: todos en la organización deberán dedicarse a encontrar cuáles son los requisitos y necesidades de los clientes. Sistemas: la administración de calidad, la educación en calidad y el énfasis en la prevención de los defectos deberán abarcar toda la compañía. Comunicaciones: se debe contar con un suministro continuo de información que ayude tanto a identificar como eliminar errores y desperdicios, con un programa de reconocimiento. Operaciones: deberán ser tareas de rutina y proveer de educación y capacitación a los empleados, y contar con procedimientos para identificar oportunidades de mejoramiento. Políticas: definir políticas de calidad claras (p. 144). DAVID A. GARVÍN (1954-) Para Garvín, la calidad “es una simple y no analizable propiedad, que aprendemos a reconocer solo a través de la experiencia”. Sustentó que las organizaciones aprenden cuando tienen distintas experiencias porque siempre queda el aprendizaje. Desarrolló una visión conceptual de la calidad, sugirió que la calidad de un producto o de un servicio se compone de “las ocho dimensiones de Garvín”, que amplían la perspectiva del concepto de calidad: Clientes, gestores, ingenieros, operarios de línea de producción y oficinistas en cualquier nivel de la jerarquía de una organización, han de participar en el mejoramiento y en la gestión de la calidad. Las siguientes son las ocho dimensiones y las cinco bases de la calidad según Garvín (2004): 1. Rendimiento: una característica operativa primaria de un producto/de un servicio. 2. Características: extras o complementos. 3. Confiabilidad: la probabilidad de ausencia de funcionamiento defectuoso o de avería durante un período de tiempo específico. 4. Conformidad: el grado en que el diseño de un producto y sus características operativas cumplen las normas establecidas. 5. Durabilidad: medida en el tiempo de vida de un producto. 6. Utilidad: rapidez y facilidad de reparación. 7. Estética: el aspecto, tacto, gusto y olor de un producto. 8. Calidad percibida: la calidad tal como la percibe un consumidor, un cliente o un estudiante. Cinco bases: 1. La vista trascendental: se relaciona con la excelencia innata de la calidad. 2. La vista basada en el producto: identifica características o atributos específicos que pueden ser medidos para indicar una alta calidad. 3. La vista basada en el usuario: el usuario determina la calidad de los bienes. 4. La vista basada en la manufactura: es decir, con enfoque basado en la manufactura como conformidad a los requerimientos. 5. La vista basada en el valor: habilidad de proveer lo que el cliente requiere a un precio que pueda costear (p. 55). JAMES HARRINGTON (1929-) Para Harrington, la calidad “no es solo un estilo de administración, sino también una serie de técnicas de motivación hacia el trabajador”, plantea que los clientes son el factor determinante en la calidad; no los precios más bajos; señala que la vida de una organización se produce cuando en el día a día se mejoran sus procesos, propuso el proceso de mejoramiento constituido por un conjunto de actividades complementarias entre sí y que confirman que todos los integrantes de la organización deben tener un entorno propicio para el mejoramiento de su desempeño. Para Harrington (2005), el proceso de mejoramiento está formado por diez actividades: 1. 2. 3. 4. 5. 6. 7. 8. 9. Obtener el compromiso de la alta dirección. Instituir un consejo directivo de mejoramiento. Conseguir la intervención de mejoramiento. Asegurar la participación de los empleados en equipo. Lograr la colaboración individual. Crear equipos para el mejoramiento de los sistemas y procesos. Desarrollar actividades con la participación de los proveedores. Establecer actividades que aseguren la calidad. Desarrollar e implantar planes de mejoramiento a corto plazo, así como una estrategia de mejoramiento a largo plazo. 10. Definir un sistema de reconocimientos (p. 54). RICHARD J. SCHONBERGER (1937-) Su planteamiento se refiere a la administración de las estrategias de la calidad; sustenta que la capacidad para responder a las cambiantes necesidades del mercado es un tema constante para los negocios modernos. En sus postulados de manufactura de categoría mundial aporta lo que denomina: “agenda de acción para la excelencia en la fabricación” compuesta por (Schonberger, 2002): 1. Llegue a conocer al consumidor. 2. Rebaje la producción en proceso. 3. Rebaje los tiempos de flujos. 4. Rebaje los tiempos de preparación y de cambios. 5. Aumente la frecuencia de hacer/entregar para cada artículo requerido. 6. Rebaje el número de proveedores a unos pocos buenos. 7. Rebaje la cantidad de números de piezas. 8. Haga que sea fácil fabricar el producto sin errores. 9. Arregle el lugar de trabajo para eliminar tiempos de búsquedas. 10. Realice un entrenamiento cruzado para dominar más de una tarea. 11. Registre y conserve en el lugar de trabajo datos sobre producción, calidad y problemas. 12. Asegure que el personal de línea sea el primero en intentar la solución del problema antes que los expertos. 13. Mantenga y mejore el equipo existente y la fuerza de trabajo humano antes de pensar en nuevos equipos. 14. Busque equipo sencillo, barato y fácil de mover de lugar. 15. Busque tener estaciones de trabajo, maquinas, celdas y líneas múltiples en lugar de únicas, para cada producto. 16. Automatice en forma incremental, cuando no se pueda reducir de otra forma la variabilidad del proceso (p. 128). WILLIAM E. CONWAY (1949-) Propuso un nuevo sistema de administración basado en el mejoramiento continuo, dentro de su teoría establece las funciones específicas o problemas de calidad, enfatiza en el empleo de los métodos estadísticos como herramientas sencillas que pueden ayudar a solucionar los problemas. Promulga un sistema administrativo basado en el mejoramiento continuo. Según Conway (2007), las herramientas básicas para el mejoramiento continuo son: “habilidades de relaciones humanas, encuestas, estadísticas, técnicas estadísticas sencillas, control estadístico del proceso y utilización de la imaginación e ingeniería industrial” (p. 95). JAN CARLZON (1941-) Sus grandes aportes a la calidad son conocidos en el área de servicios con sus momentos de la verdad: “el preciso instante en que el cliente se pone en contacto con nuestro servicio y sobre la base de este contacto se forma una opinión acerca de la calidad del mismo”, a partir de esto, desarrolló un programa de administración de la calidad, para empresas especialmente de servicios. La estrategia de la calidad de Carlzon (2003, p. 87) se trata de documentar todos los pasos que el cliente debe seguir para recibir el servicio, se le llama el ciclo del servicio, “es un mapa de los momentos de la verdad que se construye con base a la experiencia del cliente en el servicio”. JOHN S. OAKLAND (s.f.c.) Oakland considera que las personas representan en la vida tres roles: cliente, proceso y proveedor, y a ello le llamó “cadena del cliente interno”, planteó el “modelo práctico de la calidad” cuyos elementos son (Oakland, 2003): 1. Liderar la alta dirección. 2. Definir una política de calidad sólida. 3. Establecer un marco filosófico que incluya los valores y creencias fundamentales y un propósito combinado con la declaración de la misión. 4. Desarrollar estrategias claras y efectivas. 5. Identificar factores y procesos críticos. 6. Revisar la estructura administrativa. 7. Adoptar la filosofía cero defectos. 8. Capacitar al personal para entender el concepto de la relación clienteproveedor. 9. No comprar solo por el precio, sino también por el tiempo de vida del producto. 10. Empoderar a los trabajadores. 11. Reconocer que el mejoramiento del sistema requiere ser administrado. 12. Eliminar los temores que puedan existir en el ambiente de trabajo. 13. Eliminar los objetivos arbitrarios sin métodos apropiados. 14. Desarrollar un enfoque sistemático de la administración. 15. Realizar el cambio cultural a partir del trabajo en equipo. 16. Gestionar el cambio sobre la base de que las actitudes encaminadas a la calidad residen en ganar aceptación de la necesidad de cambiar (p. 56). THOMAS PETERS (1942-) Su gran contribución está basada en la búsqueda de la excelencia en las empresas; el autor adopta un punto de vista empírico acerca de la gestión de calidad. Se interesa por lo que ha dado resultados en determinados casos, y explica los motivos del éxito a través de los nueve principios básicos de la excelencia y los preceptos de Peters para la revolución de la administración. Los nueve atributos de la excelencia en las organizaciones (Peters, 2006): 1. El manejo de la ambigüedad y la paradoja. El caos es la regla en las empresas, no la excepción. El clima empresarial es siempre incierto y ambiguo. El enfoque numérico y racional no siempre surte efecto porque vivimos en una época irracional. 2. Predisposición para la acción. Hágalo, inténtelo, resuélvalo. Lo importante es intentar algo, sin temor al fracaso. Sochiro Honda, fundador de la empresa Honda, confesó que solo el uno por ciento de sus ideas funcionaba. Afortunadamente para él, siguió intentándolo después de sus 99 fracasos. 3. Acercamiento al cliente. Las compañías que se destacan por su excelencia tienen una percepción sagaz acerca de lo que sus clientes desean. Ello es así porque son consumidoras de su propio producto, o bien porque escuchan atentamente al consumidor. 4. Autonomía y espíritu empresarial. La responsabilidad de un departamento, tarea o problema es esencial para motivar a los empleados. Es la razón más mencionada entre los que pasan a trabajar por cuenta propia. Estas compañías permiten y alientan la autonomía y el espíritu empresarial dentro de su organización. 5. Productividad por el personal. No es de extrañarse que el personal actúe de acuerdo con el trato que recibe. Trate a los empleados como si no fueran dignos de confianza, y no lo serán. Considérelos como socios de la empresa, y actuarán como tales. Las compañías que sobresalen por su excelencia han depositado la cuota de confianza requerida para que sus empleados hagan bien las cosas. 6. Movilización alrededor de un valor clave. Indague. Pregunte constantemente cuál es el valor agregado de cada proceso y procedimiento. 7. “Zapatero, a tus zapatos”. Manténgase cerca de la industria básica de su organización. Las habilidades o cultura provenientes de una industria diferente pueden ser una influencia fatal para la organización. 8. Estructura simple y poco personal. Las compañías que se caracterizan por su excelencia son organizaciones con poco personal y sin grandes estructuras de dirección. 9. Flexibilidad, y rigor simultáneos. Se mantiene el control riguroso y al mismo tiempo se permite al personal mucho más flexibilidad que la acostumbrada (p. 47). Los preceptos de Peters, para la revolución de la administración, son los siguientes: 1. Cree una capacidad total de dar respuesta al cliente. Esto hace necesario escuchar al consumidor en cada oportunidad que se presente. Ser extraordinariamente perceptivo. Crear un nicho de mercado y diferenciar su producto de los de sus competidores. 2. Persiga una innovación rápida. No cese jamás de innovar en nuevos proyectos. No se preocupe por el fracaso, ni por ser original. Si el fracaso sobreviniera, haga que eso pase rápidamente. 3. Otorgue autoridad para la toma de decisiones al personal. Confíe en su personal. Entrénelo. Utilice equipos autodirigidos. Comprometa a todos en todo. Elimine la administración por el temor y los decretos. 4. Adhiera al cambio. Cree una visión y demuéstrela mediante el ejemplo. Delegue la autoridad hasta el más bajo nivel operativo. 5. Reestructure los sistemas para un mundo caótico. Analice y replantee lo evaluado. Descentralice la información, comunicándola oportunamente a quienes la necesitan para rendir mejor. Fije metas moderadas y exija integridad. A modo de resumen, en la figura 3.3 se presenta un compendio de las contribuciones de los gurús anteriormente descritos, enmarcando sus aportes desde el punto de vista del ciclo PHVA. FIGURA 3.3 Aportes de los gurús occidentales según ciclo PHVA Fuente: elaboración propia a partir de autores citados. Según la figura 3.3, los gurús occidentales están orientados hacia las técnicas o herramientas para el mejoramiento continuo en las empresas porque les permite renovar los procesos, lo cual hace que estén en constante actualización; además, para ser más eficientes y competitivas, fortalezas que le ayudarán a permanecer en el mercado. Crosby, Garvín, Harrington, Schonberger, Conway y Peters coincidían en que el mejoramiento continuo permite a las organizaciones integrar las nuevas tecnologías a los distintos procesos, lo cual es imprescindible para toda organización. Aspectos comunes de los gurús De acuerdo con lo planteado en las figuras 1.1 Ciclo PHVA, 1.2 Despliegue del ciclo PHVA y 1.3 Los principios de la calidad y el ciclo PHVA, se concluye, como lo referencia Aldana et al., (2010), que los aspectos más importantes y comunes entre los gurús los siguientes: ▪ Compromiso de la alta administración para llevar a cabo el proceso de calidad. ▪ Necesidad de un liderazgo para sacar adelante los procesos y acompañarlos. ▪ Mejoramiento continuo en todas y cada una de las actividades que agregan valor a la organización y vinculación a los grandes propósitos de esta. ▪ Medición de la calidad para entregar hechos y datos concretos. ▪ Mecanismos para solucionar problemas. ▪ Educación y capacitación para todas las personas de la organización y ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ seguimiento a estos esfuerzos. Gerentes como guías o formadores. Metas de mejoramiento buscando la prevención de defectos y no las medidas correctivas. Recompensas y reconocimientos a la labor de los trabajadores. Procedimientos del programa de calidad en búsqueda de la homogenización de procesos. Crecimiento con rentabilidad económica, para la sostenibilidad. Necesidades del consumidor para dar satisfacción. Cultura de calidad para trascender. Enfoque en los sistemas para buscar la sistematicidad y la sinergia. Comunicación e información (hechos y datos). Constancia en el propósito. Planeación con visión estratégica para mantener competitividad. Búsqueda de la mejor manera de hacer las cosas. Interdisciplinariedad e interacción entre departamentos. Gestión de procesos para adecuarlos a la cadena de valor. Diseño del producto con base en los requerimientos del cliente. Visibilidad de la estrategia de la calidad para aunar todos los esfuerzos (p. 33). A continuación, y a manera de resumen, en la tabla 3.1 se expone el enfoque del ciclo PHVA desde algunos de los gurús, los cuales se derivan de los planteamientos anteriores. TABLA 3.1 Ciclo PHVA desde los enunciados de los gurús de la calidad PLANEAR Aporte Ciclo industrial, control “La calidad no es un total de la calidad, doce Armand V. problema aislado, acciones para la gestión Feigenbaum abarca toda la de la calidad, concepto organización”. de control de calidad total. Trilogía de la calidad, las cinco características de “El cliente, la calidad, cliente interno, Joseph consumidor, seis pasos para la Juran usuario, es lo más resolución de problemas, importante”. creación del consejo de calidad, la espiral de calidad. Gurú Concepto “La comunicación Descripción Todas las personas de la organización deben entender los procesos en la búsqueda de buenos resultados empresariales. El cliente es la razón de ser de la organización; él llevará a la empresa a alcanzar la calidad y la productividad importante en los mercados. La comunicación es uno de los pilares fundamentales de la Jan Carlzon efectiva determina eficiencia y éxito”. “Orientación al Peter Senge aprendizaje y a la organización”. David Garvín Edward Deming John S. Oakland Philip Crosby Shingeo Shingo Genichi Taguchi Momentos de verdad. La quinta disciplina. “Es una simple y no analizable propiedad, que Ocho dimensiones, cinco aprendemos a principios. reconocer solo a través de la experiencia”. Catorce principios de la calidad, siete “Adecuar la enfermedades mortales, organización para el cuatro obstáculos para el cumplimiento de las desarrollo de la calidad, metas”. sistema profundo de conocimientos. “Las personas Cadena cliente interno, presentan en la vida modelo de calidad total tres roles: cliente, con 14 principios proceso y generales. proveedor”. HACER “La colaboración y Doce puntos para la el trabajo en equipo calidad. Día cero son esenciales en el defectos. Cuatro desarrollo de la principios absolutos, cero gestión de la defectos. calidad”. “Es la entrega al cliente del producto con calidad exigida El método Smed. y en el momento exacto”. “La calidad es entender y Siete puntos de Taguchi, visualizar el proceso desarrollo del método de y reducir la mejoramiento de la variabilidad del productividad. mismo”. Optimización de la producción, poka-yoke, “Calidad es reducir inspección en la fuente, organización, implica una satisfacción integral entre las partes que intervienen en ella. Todas las personas que laboran en la organización deben estar inmersas permanentemente en procesos de aprendizaje en búsqueda del mejoramiento. Es algo abstracto que difiere con el tiempo y el espacio; esto se debe al mejoramiento continuo. Mejorar constantemente el sistema de producción y servicios a partir del ciclo PHVA. Marco filosófico y cultural en la organización que tiene por centro al hombre para la gestión. El trabajo en equipo es una de las mayores fortalezas de la organización, para lograr los objetivos corporativos y alcanzar la calidad. Creación de elementos para controlar la producción. Énfasis en la oferta de productos mucho mejores que sus competidores, que sean atractivos para el cliente y con un mínimo de variación entre sí. Calidad en su interpretación más amplia, es decir calidad en el trabajo, calidad en el Shigeru Mizuno defectos dentro de sistemas de control, las actividades de la prevención de errores a producción”. través de los círculos de calidad con la filosofía cero defectos. servicio, calidad en la información, calidad en el proceso, calidad de la dirección, calidad en toda la empresa. VERIFICAR “La satisfacción de las necesidades del cliente externo James gobierna todos los Harrington. indicadores importantes del proceso productivo y la organización”. “Los hechos y datos son importantes, los Richard supuestos y Schonberger adivinanzas no lo son”. Karou Ishikawa Masaaki Imai William Conway Thomas Peters La medición, análisis y mejora de la calidad da el nivel de este, expresado en la Técnicas de motivación satisfacción del cliente y hacia el trabajador y buscará los mecanismos proceso de cambio. necesarios para que la organización alcance las metas planeadas con anterioridad. Los hechos y datos concretos Agenda de acción para la permiten a la organización excelencia en la tomar decisiones, resolver fabricación. problemas y otorgar recursos; entre otros. ACTUAR “El bienestar de La satisfacción del cliente quienes trabajan en Los seis principios de la interno permite más rápido una la organización es calidad, diagrama causa- cultura de calidad la determinante en los efecto, círculos de organización, él potencializará procesos de gestión calidad. los procesos y la búsqueda de de la calidad”. las metas. “El éxito obedece a una serie de Filosofía Kaizen, Gemba Enfoque de mejoramiento principios filosóficos Kaizen, mejoramiento en continuo, en el gerenciamiento más que a técnicas el puesto de trabajo. de la rutina en el día a día. y herramientas de gestión”. “La gestión de la La gestión de la calidad tiene Nuevo sistema de calidad es un como componente importante administración basado en modelo de gestión la jerarquía y estructura el mejoramiento continuo, intensivo en las organizacional; el capital es herramientas para el personas, no en el solo un recurso para el mejoramiento continuo. capital”. desarrollo de este. Confirmación de la relación entre éxito, competitividad y “Saber escuchar al Ocho puntos de las calidad a través del estudio de cliente”. empresas exitosas. las características de las empresas. Fuente: elaboración propia a partir de Aldana et al. (2010) 4 CICLO PHVA: PLANEAR 4.1 GENERALIDADES La planeación dentro del ciclo PHVA es el proceso en el cual se establecen los objetivos y políticas de calidad y se desarrollan los medios para alcanzarlos, se asegura que los bienes, servicios y procesos internos cumplan con las necesidades de los clientes. Es un proceso estructurado para desarrollar productos que garanticen que el resultado final se ajuste a las expectativas del cliente. En el planear se hacen los preparativos para cumplir con las metas de calidad y cuyo resultado final es un proceso capaz de lograr los objetivos bajo las condiciones de operación. El despliegue de las actividades lleva a comprender: el establecimiento de fines para producir el mejor producto o servicio del mercado, la identificación de los clientes externos y clientes internos, las necesidades de los clientes, el desarrollo de las características del producto que lleva a la investigación de mercado y el desarrollo de las características del proceso que permite identificar aspectos específicos de manufactura. Lo anterior se traduce en resultados como lista de metas de calidad, lista de clientes, lista de necesidades de clientes, diseños del producto y del proceso, y procesos listos para producir. Es así como la consecución de los resultados se convirtió en un objetivo estratégico, que requiere de la participación y compromiso de todo el personal y de su liderazgo. Su tarea consiste en garantizar que los objetivos estratégicos de calidad se integren en el proceso de planeamiento de la empresa. 4.2 PLANIFICACIÓN DE LA CALIDAD El desarrollo del proceso de planificación de la calidad requiere la articulación entre la misión, visión, factores clave de éxito, principios y valores, políticas generales de la empresa y objetivos estratégicos (Corporación Calidad, 2008, p. 50); que contribuya a crear espacios y generen ventajas competitivas. Para Juran (2000, p. 201): “el objetivo de planificar la calidad es suministrar a las fuerzas operativas los medios para producir productos que puedan satisfacer las necesidades de los clientes”. Considera que se requiere del principio de planificación establecido en su “trilogía de la calidad”, los otros se retomarán en sus espacios correspondientes de control y mejoramiento de la calidad. Para el autor, la planificación de la calidad permite diseñar productos y servicios que cumplan con las necesidades de los clientes. Se centra en la identificación de los clientes y determinación de sus necesidades, en la formulación de los planes para el desarrollo de las características del producto y servicio que respondan a las necesidades de los clientes y de procesos capaces de producir dichas características, y las actividades de comunicación a las áreas de operación. Con el principio de planificación de la trilogía, se evidencia que el fin es precisar el rumbo de la empresa sustentado en el concepto de calidad, para mantener y aumentar la satisfacción de sus clientes, planteando objetivos, estrategias y acciones que conduzcan a la organización a alcanzar sus metas, especificando los procesos operacionales y los recursos requeridos para cumplir los objetivos planteados. Es así como se llega a reconocer que la planificación de la calidad es una estrategia que conduce a una prioridad competitiva, cuyo propósito básico es proporcionar a las organizaciones ventajas, es decir, capacidades que permitan ser el mejor en su entorno. Por tanto, la guía de acción debe ser considerada como estratégica, que al implementarla produzca una ventaja competitiva, significativa y duradera (Thompson y Strickland, 2003), cuyo fundamento sea crear las ventajas competitivas de las personas, las organizaciones y las naciones. En el caso de las empresas existen diversos factores que pueden ser ventaja competitiva, entre los cuales pueden mencionarse la imagen, la calidad de los bienes o servicios que ofrecen, el precio, la innovación, las tecnologías, la capacidad de respuesta a las exigencias del mercado, la diversificación, la cadena de valor y la gestión del conocimiento. Los factores que otorgan ventaja competitiva, pueden considerarse a su vez, como ventajas estructurales cuando el recurso o capacidad que genera la ventaja permanece como ventaja por horizontes de tiempo amplio, o como ventajas coyunturales cuando el recurso o capacidad que genera la ventaja se mantiene durante horizontes de tiempo cortos. 4.3 PLANES DE ACCIÓN Luego de definir la filosofía empresarial, el entorno interno o externo de la organización, los objetivos estratégicos y las respectivas estrategias, la siguiente fase en el proceso de planificación de la calidad es definir los planes de acción, las actividades clave, los responsables del desarrollo o implementación del respectivo plan y asignar los recursos necesarios para su puesta en marcha. De esta manera, en las empresas, así como existe un plan estratégico corporativo y planes para cada una de las áreas, existen planes de la calidad y mejoramiento, como se referencian en la tabla 4.1. TABLA 4.1 Planes de la calidad Planes Objetivos Aplicación Componente de la Determinar las planeación estratégica de la Plan directrices, políticas empresa. estratégico y objetivos de la Resultado del seguimiento al de la calidad calidad. desempeño y control de la gestión. Herramienta que facilita la Plan para el Definir la estructura implementación de un sistema de del sistema de sistema de gestión. gestión de la gestión de la Como opción de cambios en calidad calidad. el sistema de gestión de la calidad. Establecer los Plan En planificación y desarrollo productos que operativo o de nuevos productos, satisfagan las del producto planificación de proyectos y necesidades del y proceso mejora de resultados. cliente. Fuente: elaboración propia a partir de Carrizos (2000). Responsables Gerencias y ejecutivos de la alta dirección. Metodología para grupos directivos responsables de los procesos y mejoramiento de los procesos. Equipos de planificación, ingeniería, diseño, investigación y desarrollo y producción. Según la tabla 4.1, surge la necesidad de establecer directrices en materia de calidad para la organización, con la intervención directa de dirección, dando como resultado el establecimiento de la política y los objetivos de calidad, además de las disposiciones requeridas para implementar la primera y lograr los segundos. Por tanto, es conveniente que las organizaciones establezcan planes estratégicos de sistema de gestión y operativos con el fin de lograr una gestión orientada a la competitividad empresarial. Con los planes de acción como un resultado evidente de la planificación de la calidad, se hace necesario para su implementación habilidades específicas que incluyan, entre otras (Bernal et al., 2008). las capacidades de conocer el entorno para responder a sus cambios, utilizar en forma inteligente los recursos limitados, responder a las necesidades de los clientes, adaptarse a los cambios tecnológicos, organizar las actividades y responsabilidades en forma efectiva, comprometer y motivar a las personas de la organización para el logro de los objetivos, evaluar y retroalimentar el desempeño organizacional e individual de manera estratégica con el propósito de realizar los ajustes necesarios para la competitividad de las personas que laboran en ellas y, por ende, la competitividad de la propia organización. PLAN ESTRATÉGICO DE LA CALIDAD El plan estratégico de la calidad implica el análisis de las estrategias, las acciones y los recursos para lograr los objetivos, (Mariño, 1999); define su razón de ser, desarrolla los objetivos y las actividades para alcanzar el estado deseado y orientar a toda la organización. En la figura 4.1 se muestra la secuencia de pasos para el plan estratégico de la calidad. FIGURA 4.1 Pasos para el plan estratégico de la calidad Fuente: elaboración propia a partir de Carrizos (2000) y Mariño (1999). Según la figura 4.1, dentro de la identificación de las entradas se tienen las necesidades y expectativas de los clientes y las partes interesadas. Además, los requisitos y aspectos legales para el cumplimiento de estos y la relación con los procesos y sus resultados. Conjuntamente las metas de la calidad de la organización, los resultados del ejercicio de planes anteriores y la evaluación del desempeño del estado actual de las actividades empresariales. Con esta información se construye el despliegue del plan estratégico, que para el caso de calidad está compuesto por la política, los objetivos, los indicadores de los objetivos y la formulación de planes operativos, tal como se expone en la figura 4.2. FIGURA 4.2 Despliegue del plan estratégico de la calidad Fuente: elaboración propia a partir de Carrizos (2000) y Mariño (1999). En la figura 4.2, los elementos del plan estratégico de la calidad son la misión, que clarifica el fin, propósito o razón de ser de una organización y explica claramente en qué negocio se encuentra. La visión, que describe el estado deseado por la empresa en el futuro, sirve de referencia para todas las actividades de la organización y las estrategias clave que definen el logro de la visión. Con esta información se obtienen planes de negocio y la formulación de las estrategias de la empresa basadas en misión, visión, valores, políticas, objetivos y metas de la organización, y planes operativos. PLAN PARA DEL SISTEMA DE GESTIÓN DE LA CALIDAD Como punto de partida se define qué es un sistema de gestión de la calidad, para ello se retoma el concepto del Icontec (2008, p. 11), en su norma técnica como: “el sistema de gestión para dirigir y controlar una organización con respecto a la calidad”. Con el plan del sistema de gestión de la calidad se define cómo lograr y posicionar el sistema o ruta de calidad elegido por la organización. Este plan da respuesta a las necesidades de establecer la estructura del sistema de gestión, los procesos y actividades que interrelacionados permiten lograr los objetivos de calidad, cumplir con los requisitos de calidad y alcanzar la satisfacción del cliente. La información de entrada está compuesta por los resultados del plan estratégico de la calidad, la definición de los procesos actuales de la organización, su secuencia e interacción, los métodos y criterios de cómo se hacen las cosas, los recursos de la organización, los requisitos del sistema de gestión de la calidad y los cambios que afectan el sistema. La información de salida la constituye el manual de calidad y procedimientos del sistema de gestión, las descripciones de los procesos, la definición de la estructura organizacional y las disposiciones para seguimiento, medición y control de los procesos. Igual que el plan estratégico, para el desarrollo del plan del sistema de gestión de la calidad se debe establecer un proceso, algunos pasos básicos se representan en la figura 4.3. FIGURA 4.3 Pasos para el plan del sistema de gestión de la calidad Fuente: elaboración propia a partir de Icontec (2008). Según la figura 4.3, es necesario conocer la situación administrativa, operativa y legal en la que se mueve la organización para realizar la selección del sistema más idóneo. En la descripción de los procesos es necesario determinar su alcance y campo de aplicación, la secuencia, los objetivos y la asignación de las responsabilidades. Los métodos y herramientas, y definición de la estructura documental soportan el desarrollo de los procesos definidos, el establecimiento de las mediciones del desempeño de los procesos con énfasis en la formulación de los indicadores completan este plan. Como consecuencia del plan del sistema de gestión de la calidad, las empresas han utilizado estructuras que les permiten ser flexibles ante estos lineamientos que favorecen el despliegue de las políticas o de los objetivos de la calidad, pueden mencionarse los lineamientos operativos y organizacionales en términos de la calidad, el compromiso gerencial, las características de los clientes y del mercado, el tamaño y complejidad de la empresa y sus procesos, la diversidad de las líneas de producto y la estabilidad de estas. La claridad de estos aspectos son garantes del desarrollo de buenas prácticas establecidas según el plan operativo (Agudelo y Escobar, 2008). PLAN OPERATIVO O DEL PRODUCTO Y EL PROCESO En el ámbito empresarial es fundamental planificar la calidad de las operaciones antes de que estas se ejecuten. Este plan incluye las actividades como control de procesos, inspección y verificación, control de materiales, trazabilidad del producto, control de los equipos de medida, control de la no conformidad del producto, documentación de la calidad, condiciones medioambientales del proceso e impacto del proceso en el entorno. La información de entrada a tener en cuenta para el desarrollo del plan operativo consta de las necesidades y expectativas del cliente y las necesidades de recursos incluidas competencias del personal. Además, los requisitos de calidad especificados y no especificados por el cliente, los requisitos y aspectos legales relativos al producto, los requisitos determinados por la organización, los objetivos de calidad de producto, las especificaciones documentadas del producto, los procedimientos e instrucciones de fabricación o prestación y de control, las disposiciones para seguimiento y medición del producto y el proceso de realización. Como los planes descritos, este también requiere de la determinación de los pasos necesarios para realizarlo, como se ilustra en la figura 4.4. FIGURA 4.4 Pasos del plan operativo Fuente: elaboración propia a partir de Agudelo y Escobar (2008). Según la figura 4.4, es necesario determinar la identificación de los clientes, los requisitos de la empresa, las características de calidad del producto y del proceso, las especificaciones para las características de calidad, las mediciones y características de las mediciones, las necesidades de compras que afectan la calidad del producto, las especificaciones de los productos, los procedimientos de compras, la identificación de las etapas del proceso de producción, los métodos para operar los procesos, las causas de variación y los parámetros de proceso, los controles para los puntos críticos determinados como causa de variación y de los parámetros de proceso, los objetivos y mediciones del producto y del proceso, la puesta en marcha del proceso y su validación, la capacidad del proceso y las acciones de mejoramiento del proceso. 4.4 TÉCNICAS PARA LA PLANIFICACIÓN Lo esperado en toda organización es que lo planeado se ejecute exitosamente, por tanto, para que las disposiciones de los planes estratégicos de la calidad, del producto y del sistema de gestión de la calidad funcionen, es necesario conocer algunas de las técnicas para desarrollarlas. Las más acordes con estas tres categorías de planeación son: ▪ Benchmarking: proceso sistemático y continuo de medición y comparación de una organización con las mejores prácticas con el objetivo de obtener información que permita a la organización mejorar su desempeño. ▪ DOE: diseño de experimentos. Método empleado para la optimización de procesos. Con su implantación se reduce el número de pruebas, con lo que el desarrollo de productos puede ser organizado de forma más económica. ▪ AMFE: análisis modal de fallos y efectos. Método preventivo, cuyo uso sistemático permite la identificación e investigación de las causas y los efectos de los posibles fallos y debilidades en el producto o proceso y para la formulación de acciones correctivas tendientes a minimizar dichos efectos. ▪ QFD: despliegue de la función de calidad. Técnica que identifica los requisitos del cliente y proporciona una disciplina para asegurar que estos requisitos estén presentes en el diseño del producto y en el proceso de planificación. Reduce los ciclos de desarrollo de productos, aumentando la calidad y disminuyendo los costos. En conclusión, la planeación empieza con el buen manejo del tiempo, con la programación de lo que se hace todos los días y de todas las actividades que se realizan en el puesto de trabajo; si esto está bien concebido, fácilmente se comprenden las bases para la siguiente etapa del ciclo de calidad que corresponde al hacer. 5 CICLO PHVA: HACER 5.1 GENERALIDADES De manera sencilla, se define el hacer de una empresa como la implementación de los procesos, la identificación de las oportunidades de mejora, el desarrollo del plan piloto y la ejecución de dichas mejoras. Además, se reconoce el proceso como el responsable de transformar los recursos en productos y servicios de calidad, mediante la realización de ciertos pasos en la fabricación. Para Heizer y Render (2006): es una interesante mezcla de prácticas provenientes del pasado, probadas con el trascurso del tiempo y de una búsqueda de nuevas maneras de ejecutar los sistemas de calidad. Es aquella parte de las actividades de la organización encargada de transformar entradas en salidas a través de un proceso de conversión que añade valor para el cliente final (p. 102). Para el autor de esta contribución, cada empresa desarrolla y consolida su hacer de acuerdo con las características de sus clientes, procesos, recursos, normativas y posibilidades, dependiendo de aspectos culturales, sociales, geográficos, políticos y económicos. Es decir, el hacer debe adaptarse para satisfacer a sus clientes de la mejor manera posible, para así sacar ventaja de los competidores. Cada proceso debe desarrollar las transformaciones que asegure productos conformes; el aspecto clave es administrar adecuadamente las etapas de realización y las tareas en que se subdivide. El éxito depende de la calidad de cada operación y de la integración de las tareas que la conforman. Dependiendo de la robustez y complejidad del proceso, se subdivide y se asigna a tantos responsables como sea necesario, esto es lo que se llama nivel básico del hacer. En este nivel se realizan las labores primordiales que garanticen la operación de la empresa, para lo cual deben tener claramente definidos, según Schroeder (2008, p. 74): “la autonomía y la interdependencia”. Las necesidades de coordinación e integración de las diferentes operaciones, dan origen a un segundo nivel, capaz de asegurar la eficiencia y la eficacia del proceso, en él se consolida la información del nivel básico. 5.2 MODELO CONCEPTUAL DEL HACER Como consecuencia de la planificación de la calidad, las empresas han utilizado estructuras organizacionales que les permiten ser flexibles ante estos lineamientos para la ejecución de sus procesos. El objetivo es un esquema que establece las actividades, las responsabilidades y las normas de desempeño de los integrantes de la organización que les permite trabajar interfuncionalmente en equipo, con autonomía y responsabilidad. Entre los diferentes aspectos que ayudan a determinar el diseño organizacional más conveniente de acuerdo con las directrices generales, estrategias y objetivos definidos en la planificación y establecidos como modelo conceptual del hacer, pueden mencionarse los lineamientos operativos y organizacionales, el estilo gerencial, las características de los clientes y del mercado, el tamaño de la empresa, la diversidad y complejidad de las líneas de producto y la estabilidad de estos. La empresa, a través del hacer, se concibe como un sistema interrelacionado de procesos que de manera sinérgica permite responder a las exigencias de los entornos interno y externo. Es así como se comprende que son las personas, en interacción con los recursos y las tecnologías, las que mediante los procesos producen los bienes y servicios. En este sentido, el hacer es considerado como un conjunto de procesos orientados al desarrollo de la misión y al logro de la visión a la que aspiran mediante la generación de valor para el cliente, pretendiendo la satisfacción de todos los grupos de interés y buscando la calidad total. Las nuevas exigencias para las organizaciones están dando paso a un nuevo modelo conceptual, en el que cada unidad o área tenga suficiente autonomía para analizar el entorno desde su especialidad y pueda tomar las decisiones para estar a la vanguardia, buscando mayor productividad y competitividad. Existen varias alternativas para diseñar el modelo conceptual de la realización del producto y la prestación del servicio, su elección depende de la etapa anterior de planear, del mercado, del cliente, del producto o servicio, de la estrategia competitiva y los requerimientos en cuanto a costos, calidad, confiabilidad, innovación, variedad, disponibilidad. Los parámetros quedan definidos en la estrategia competitiva y en el plan estratégico; se debe tener claridad en lo que se pretende para que exista una adecuada correspondencia entre la planeación y el proceso. Las divergencias entre el planear y el hacer, comprometen la efectividad de la empresa, por ello estas fases determinarán a mediano y largo plazo la estabilidad de la compañía. La administración de la calidad implica la claridad entre los integrantes de la organización respecto a sus pilares fundamentales, entre ellos, el enfoque a los clientes, el trabajo en equipo y el mejoramiento continuo. Y para que sea exitosa, se deben desarrollar las directrices generales del negocio, las estrategias y los objetivos de calidad definidos en el proceso de planificación. La implementación de un sistema de administración de calidad es un proceso que requiere formar los equipos de trabajo para orientar sus esfuerzos hacia el cumplimiento de los objetivos de la calidad, conformación de equipos de innovación y de mejoramiento continuo enfocados en el cliente y en alcanzar y aumentar la satisfacción tanto de los clientes internos como de los clientes externos, mediante el mejoramiento continuo. Para la determinación y aseguramiento del proceso, se incluyen factores clave como lo refiere Meyer y Wittenberg (2002), que se muestran en la figura 5.1. FIGURA 5.1 Factores clave de la implementación de los procesos Fuente: elaboración propia a partir de Meyer y Wittenberg (2002). En la figura 5.1 se articulan los factores clave que buscan que un proceso cumpla los requerimientos de los productos y servicios, se fundamenta en las actividades que responden a la producción. En donde la calidad es entendida como el cumplimiento de los requerimientos de los clientes, la oportunidad en la entrega de los productos o en la prestación del servicio, el costo de fabricación o la generación del servicio, la flexibilidad, entendida como la capacidad de respuesta de la empresa frente a los cambios por fuerzas internas y externas. El servicio es la respuesta de la empresa como resultado de su función y la innovación en el proceso de diseño y desarrollo. El aseguramiento de los tres factores clave constituye la actividad central en la definición del modelo y posterior operación. Busca el aseguramiento del proceso a través del cumplimiento de la calidad del producto o servicio, del cumplimiento de lo prometido al cliente y lo exigido legalmente, el cumplimiento de las entregas y la consolidación de la eficiencia de los recursos del proceso. Una vez que el proceso opera, es preciso asegurar el resultado esperado y mantenerlo en el tiempo; lo que implica requisitos claros y exactos, vigilar el desempeño del mismo, mediante indicadores, comparando los indicadores de resultado con el estándar, corrigiendo y mejorando el proceso. ESTRUCTURA DEL SOPORTE AL HACER EMPRESARIAL Desde la elaboración del producto, el hacer se puede clasificar según Granero (2005); en procesos de conversión, procesos de fabricación y procesos de ensamble. Los objetivos en las operaciones consisten en asegurar los procesos, operar con la filosofía de la calidad integral, controlar las actividades anteriores y mantener las actividades y las tareas. Al respeto, Dennis (2003) plantea: ▪ Asegurar los procesos para cumplir los requerimientos de los clientes implica asegurar que el proceso opere dentro de los parámetros de calidad definidos, asegurar que el proceso entregue oportunamente el producto y asegurar el uso eficiente de los recursos utilizados por este. ▪ Operar para hacer realidad la calidad en la producción, lo cual demanda desarrollar el talento humano, promover la actuación según la filosofía de la calidad integral y desarrollar el trabajo en equipo dentro de un marco de cooperación con gestión humana. ▪ Controlar continuamente el funcionamiento del proceso y dar la retroalimentación adecuada, mediante la consolidación de los resultados globales y su comparación con los planes establecidos, lo que implica analizar el proceso total, consolidar y retroalimentar, tomar medidas apropiadas para mejorar e informar sobre el desempeño de este. ▪ Mantener la operación de la producción, por lo cual debe conservar facilidades y recursos para este propósito, realizar actividades pertinentes y controlar las actividades de mantenimiento de equipos, aparatos y utillaje (p. 125). En relación con las estrategias del proceso, las empresas pueden optar entre alcanzar una elevada eficiencia o una alta flexibilidad, dos objetivos que se han considerado incompatibles durante mucho tiempo. Sobre la base del anterior análisis, se debe definir la estructura más adecuada para soportar y asegurar esta. Junto con la estructura, se establece el personal requerido por cada uno de los procesos. Para cumplir con los objetivos y la misión competitiva es necesario determinar las políticas para la toma de decisiones sobre el producto, el proceso, la capacidad, las instalaciones, la logística, el recurso humano, la calidad, la planificación y el control de la producción o prestación del servicio. Hablando de la implementación del proceso en la empresa, durante la última década se presentaron cuatro tendencias principales que continuarán teniendo un impacto significativo en las organizaciones, según Camison (2006): ▪ La primera es que el proceso tiene que enfrentarse a un entorno cada vez más global. ▪ La segunda es una demanda constante de mejora en el área de fabricación. ▪ La tercera es el incremento de la formación del personal y el contenido científico de la fabricación. ▪ La cuarta radica en la necesidad de lograr unos valores elevados de interdependencia del hacer con su entorno: clientes, proveedores y con el resto de las funciones de la empresa. Para complementar el concepto de las tendencias, Meyer y Wittenberg (2003), proponen cuatro niveles secuenciales en el proceso para apoyar globalmente los objetivos empresariales: ▪ Nivel 1. Internamente neutral: el proceso contribuye muy poco al éxito de la organización. ▪ Nivel 2. Externamente neutral: en este caso las empresas buscan una neutralidad competitiva externa o lo que es lo mismo, una paridad con los principales competidores del sector. ▪ Nivel 3. Apoyo interno: la empresa de este nivel espera que el proceso apoye activamente y fortalezca la posición competitiva de la organización. ▪ Nivel 4. Apoyo externo: en este nivel se espera que el proceso contribuya activamente en la formulación y desarrollo de la estrategia empresarial, convirtiéndose para esto en un elemento clave (p. 78). Las decisiones estratégicas en el proceso son de naturaleza estructural e infraestructural. Las primeras se caracterizan por tener un impacto a largo plazo y están relacionadas con la tecnología de los procesos, las instalaciones y su capacidad productiva y se vinculan en cambios radicales. Las segundas son consideradas más tácticas, cotidianas, de día a día y están relacionadas con aspectos de gestión operativa de la empresa y no precisan grandes inversiones en bienes de capital. 5.3 ENFOQUE DE PROCESOS EN UN SISTEMA DE GESTIÓN DE LA CALIDAD Como se enunció en el primer capítulo y siendo coherente con los numerales 1.2, 1.3 y 1.4, el sistema de gestión de la calidad tiene como objetivo conseguir mejoras en la satisfacción de los clientes y está formado por un conjunto de procesos interrelacionados. En este sistema, el concepto de proceso también es una actividad que utiliza recursos y que se gestiona con el fin de permitir que los elementos de entrada se transformen en resultados. Siendo así, el proceso como sistema consta de entradas, salidas, actividad o proceso en sí misma, requisitos de control, medición de la eficacia de este y un responsable del mismo, como lo expresa Zapata (2008). La aplicación de un sistema de procesos dentro de la organización, junto con la identificación e interacciones de esos procesos, así como su gestión, se denomina enfoque basado en procesos. Los beneficios del enfoque de procesos son la reducción de costos y tiempos mediante el uso eficaz de los recursos, la obtención de resultados mejorados, coherentes y predecibles, y la priorización y centralización de las oportunidades de mejora. Para que una organización funcione de manera eficaz tiene que identificar y gestionar un gran número de actividades relacionadas entre sí. El enfoque basado en procesos soluciona uno de los problemas más comunes en las organizaciones. ¿Qué pasa cuando un problema o actividad no es de un único departamento, sino que intervienen varios departamentos o responsables diferentes? El control y seguimiento de los procesos es una herramienta muy útil para la mejora interna. La solución más sencilla para gestionarlos es realizar un mapa de procesos, donde se ve con claridad la interrelación entre ellos. En la figura 5.2 se muestran las etapas, según Claver (2005), son: FIGURA 5.2 Etapas del proceso en un sistema de gestión de la calidad Fuente: elaboración propia a partir de Claver (2005) y Zapata (2008). Como lo enuncia la figura 5.2, la identificación de los procesos lleva a la determinación de los procesos que agregan valor a los productos y servicios ofrecidos a los clientes, a la clasificación o categoría de los procesos en macro, clave, operativos, de apoyo y de evaluación. La definición del objetivo del proceso determina los fines y resultados esperados; la definición de las etapas o actividades que componen el proceso, establece los pasos, la secuencia e interacción entre las actividades del proceso. La definición de las responsabilidades y recursos necesarios para cada una de las etapas del proceso, identifica los dueños de los procesos y los insumos y materias primas y materiales necesarios para la ejecución y transformación, incluyendo todo el manejo de la documentación y la definición de verificaciones. La toma de datos a realizar para el análisis de indicadores de desempeño del proceso monitorea el proceso, realiza evaluación en cada una de sus etapas para verificar el cumplimiento de los objetivos y ajustarlo si es necesario. Los procesos del sistema de gestión de la calidad se muestran en la figura 5.3. FIGURA 5.3 Procesos del sistema de gestión de la calidad Fuente: http://calidadtotal/tqm.wikispace.com Como lo muestra la figura 5.3, los procesos definidos dentro del sistema de gestión de la calidad son Zapata et al., (2013): ▪ Responsabilidad de la dirección, establece los requisitos de la alta dirección para gestionar el sistema de calidad. ▪ Gestión de recursos, identifica los recursos necesarios para el sistema de gestión de la calidad, los cuales son humanos, infraestructura y ambiente de trabajo. ▪ Realización del producto y prestación del servicio, describe todas las actividades de los procesos, tales como planificación, control, validación, procesos con los clientes, compras, diseño y desarrollo, realización del producto y metrología. ▪ Medición, análisis y mejora, establece las directrices para el manejo de la información de la evaluación y la mejora, según los resultados (p. 25). Para concluir, la implementación de los procesos en un sistema de gestión de la calidad contribuye a la eficacia en la empresa, independientemente de su tamaño y actividad, respetando la estructura y la naturaleza de la actividad de la organización. Es un excelente camino para la satisfacción de los clientes y obtener igualdad competitiva, para mejorar la rentabilidad reduciendo sus costos operativos, es una manera efectiva de mejorar la imagen de su empresa y en la apertura de nuevos mercados es una consecuencia directa e integra a su empresa con sus clientes y proveedores. 5.4 EL VALOR AGREGADO Y LA CADENA DE VALOR EN EL ENFOQUE DEL HACER Las organizaciones que se fundamentan en el desarrollo del valor se enfocan en mejorar su hacer para generar al máximo valor a sus clientes, colaboradores, accionistas, proveedores y a la comunidad en general. El valor es la cantidad de dinero que los clientes están dispuestos a pagar por lo que la empresa les proporciona. La cadena de valor se entiende como la secuencia de actividades que desarrolla una organización para ofrecer productos y servicios de la mejor manera (Porter, 1999, p. 54). Las empresas que se administran con el enfoque por procesos aportan valor agregado o valor total agregado, pues su sistema de gestión está integrado por procesos que hacen posible entregar un producto de calidad. Es por esto que los procesos que no agregan valor se deben evaluar porque causan costos, es decir, los costos se relacionan directamente con el valor de cada proceso, reflejándose en pérdidas de material, pérdida de credibilidad y de imagen, desmotivación del personal, esperas y demoras en la entrega del servicio, altos costos por fallas internas y externas, y, por lo tanto, baja productividad y pocos beneficios económicos. Por tanto, es prioritario el seguimiento permanente a los procesos para garantizar que se cumplan las metas de modo que realmente agreguen valor. Una organización que es capaz de desarrollar sus procesos de la mejor manera al menor costo y que puede realizar innovaciones operativas permitiendo ofrecer precios más bajos, mejores productos y servicios más eficientes logrará ventajas competitivas respecto de su competencia. 5.5 CONSIDERACIONES DEL HACER: DEPENDENCIA DE PLANEAR Y PASO PARA EL VERIFICAR Para el hacer, se requiere que el personal de la organización tenga muy claro qué se entiende por ello. Se puede decir inicialmente que el hacer es el resultado de la planificación, por tanto, lleva a la combinación de métodos, información, materiales, máquinas, gente, medio ambiente y mediciones que se utilizan de manera conjunta para obtener un servicio o convertir insumos en productos con valor agregado para el cliente. Es decir, el hacer es un conjunto de actividades con secuencias que se repiten constantemente para ofrecer siempre el mismo resultado, es un sistema interrelacionado que contribuye a incrementar los intereses y beneficios del cliente, haciendo posible una gestión generadora de valor para los clientes, los sistemas, los procesos, los productos y servicios que ofrece la empresa. Para que una empresa sea competitiva, se necesita tener bien definido el ciclo del hacer y responder de manera estratégica; el éxito está en la continuidad y mejora, la repetición, la retroalimentación y los ajustes de los logros alcanzados, a fin de no perder lo que ya se ha obtenido. En el ciclo del hacer se requiere una planeación definida, una participación organizada del personal y los recursos necesarios. Además, tener las diferentes actividades normalizadas, documentarlas y evidenciar lo que se hace. Esto permite determinar cuáles actividades son clave, el valor y la factibilidad técnica y económica de los productos y/o servicios que se proporcionan, soportar las características de valor que esperan los mercados y los clientes. Las actividades del hacer de mayor impacto hacia los clientes son las que tienen objetivos claros y congruentes, estrategias específicas, líderes para asegurar su ejecución eficiente y lograr un cambio integral, acciones de investigación y desarrollo para responder a las necesidades cambiantes del mercado; la posibilidad de medir los resultados y validar los procesos, orientarlos hacia la simplificación y a la competitividad a través de la innovación y actualización tecnológica, para impactar en el rendimiento de la empresa. Es necesario evaluar periódicamente el hacer, especialmente los procesos clave para detectar anomalías y posibles mejoras, para definir los límites de cada proceso, para identificar las entradas y salidas, analizarlos, redefinirlos y documentarlos. Con esto se da paso al ciclo de verificar, que se desarrolla a continuación. 6 CICLO PHVA: VERIFICAR 6.1 GENERALIDADES Verificar implica la medición y la corrección de las actividades para asegurarse de que se están llevando a cabo los planes para alcanzar los objetivos fijados por la alta gerencia e informar sobre los resultados, “tomando como base los datos recolectados durante la ejecución, se compara el resultado obtenido con la meta planificada”, como lo ha determinado Ishikawa (2000). Dentro del ciclo PHV, la verificación tiene muchas connotaciones y su significado depende del área en que se aplique; puede ser entendida como: ▪ Las políticas, procedimientos, prácticas y estructuras organizacionales diseñadas para garantizar razonablemente que los objetivos del negocio serán alcanzados y que eventos no deseables serán prevenidos o detectados y corregidos. ▪ La función administrativa que hace parte del proceso de mejora, junto con la planeación, organización y dirección, y lo que la precede. ▪ Como la función restrictiva de un sistema para mantener a los participantes dentro de los patrones deseados y evitar cualquier desvío (p.145). La verificación es un proceso que analiza el cumplimiento de acciones de manera objetiva, de acuerdo con los estándares previstos y las metas trazadas desde el direccionamiento estratégico de la calidad y que se encuentran plasmados en los planes de acción de cada área y toda la organización. En la verificación de la calidad no solo interviene el proceso de planear, organizar, ejecutar, dirigir y controlar como tal, sino también el proceso de mejoramiento continuo expresado en el PHVA, para dar paso a los resultados del diagnóstico (las fortalezas y oportunidades, amenazas y debilidades) expresadas, tanto cualitativa como cuantitativamente, con el ánimo de mejorar la calidad en el colectivo empresarial. Lo anterior lleva, por tanto, a establecer como propósitos del sistema de verificación (Evans, 2005), los siguientes: ▪ Proporcionar dirección y apoyo para el mejoramiento continuo. ▪ ▪ ▪ ▪ Identificar tendencias y progresos. Facilitar el entendimiento de las relaciones causa-efecto. Permitir comparación del desempeño con el referencial de comparación. Ofrecer perspectiva de pasado, presente y futuro. Al realizar el rastreo del proceso de verificación en las empresas se reconocen los siguientes beneficios, según Zapata (2013): ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ Incremento de la productividad. Mejora de los rendimientos. Mejora de la calidad. Ahorro energético. Control medioambiental. Seguridad operativa. Optimización de la operación del proceso/utilización del equipo. Fácil acceso a los datos del proceso (p. 101). Ahora bien, según Benavidez y Quintana (2003), para lograr estos propósitos y beneficios, es necesario desarrollar secuencialmente los diez pasos de un sistema de medición: 1. Evaluar el estado de preparación de la organización. 2. Definir el propósito. 3. Preparar una declaración de políticas. 4. Elaborar un plan de trabajo. 5. Iniciar la orientación y la capacitación. 6. Escoger las áreas que van a medirse. 7. Formular una declaración de misión, metas y objetivos. 8. Identificar las medidas (insumos, productividad, resultados y eficiencia). 9. Establecer un sistema para la recolección, el análisis y el reporte de los datos. 10. Monitorear y evaluar. Es así como los propósitos y los pasos llevan a corregir las desviaciones surgidas en los procesos respecto a unas directrices establecidas y unos valores determinados, que se consideran óptimos para obtener las propiedades requeridas en la calidad del producto, en las especificaciones del proceso y en la satisfacción del cliente. Todo lo anterior valida la definición en la trilogía de la calidad de Juran (2000): Control: se sigue durante la elaboración de los productos o servicios para garantizar que se cumplan los objetivos de calidad, se debe evaluar el comportamiento de la calidad real, comparar el resultado con los objetivos trazados y actuar sobre las diferencias. Para analizar los niveles de la verificación, se presenta en la figura 6.1, el esquema general de las fases de la verificación en los procesos, donde se considera la fijación de estándares, la observación y medición del desempeño y corrección de desviaciones. FIGURA 6.1 Fases de la verificación Fuente: elaboración propia a partir de Vilas (2000). En la figura 6.1, se observa la verificación como un proceso sistémico. Se inicia con el establecimiento de estándares como patrón de comparación o norma, le sigue la evaluación del desempeño real en relación con la evaluación del desempeño deseado. Al comparar el desempeño con un estándar se inicia la acción correctiva, si es que existen desviaciones; por ser sistémico, este necesariamente incluye las actividades de retroalimentación. Al cerrar un ciclo e iniciar otro, basado en los resultados de la evaluación anterior, se da comienzo al proceso de mejora. El establecimiento de estándares y criterios constituyen el desempeño deseado. Vilas (2000) describe: los criterios significan las normas que guían las decisiones y los estándares o normas proporcionan un método para establecer qué debe hacerse. Proporcionan medios para establecer lo que debe hacerse y qué desempeño o resultado debe aceptarse como normal o deseable. La función más importante es determinar cuáles deberían ser los resultados o, por lo menos, qué esperar de determinada acción (p. 46). La verificación, permite ajustar las operaciones a estándares previamente establecidos, y funciona de acuerdo con la información que recibe. Vilas (2000) plantea que: la verificación del desempeño o del resultado busca obtener información precisa de lo que se controla. La eficacia de un sistema de control depende de la información inmediata sobre los resultados anteriores, transmitida a quienes tienen poder para introducir cambios. La unidad de medida deberá concordar con el criterio predeterminado y deberá expresarse de modo que permita efectuar una comparación sencilla. El grado de exactitud de la medida dependerá de las necesidades específicas de aplicación de esa medida (p. 47). En cuanto a la comparación de lo real con el esperado, es necesario definir los límites dentro de los cuales esa variación se considera normal o deseable. No todas las variaciones requieren corrección, solo aquellas que sobrepasen los límites de los criterios de especificación. La comparación no solo busca localizar las variaciones, errores o desvíos, sino también predecir otros resultados futuros. Además de proporcionar comparaciones rápidas, un buen sistema permite localizar posibles dificultades o mostrar tendencias significativas para el futuro. De las evaluaciones de comparación, surgen las desviaciones o actividades que no logran los resultados esperados que deben ser corregidas y que deben establecer condiciones para poner en marcha la acción correctiva. El objetivo es indicar cuándo, cuánta, cómo y dónde debe ejecutarse la corrección. La acción necesaria se emprende con base en los datos cuantitativos obtenidos en las tres fases anteriores del proceso de control. Las decisiones respecto de las correcciones que deben hacerse representan la culminación del proceso. Para el cumplimiento del ciclo, según las fases anteriores, la verificación debe ser entendida por todos aquellos que reportan resultados; asimismo, prever y avisar las anomalías a tiempo para aplicar la acción correctiva; debe ser flexible ante los cambios del ambiente organizacional, debe ser económica para evitar gastos de sostenimiento del sistema, debe dejar ver la acción correctiva para que su ejecución coincida con el plan, debe ser comunicada de forma rápida, de fácil comprensión, debe aplicarse con la participación de todo el personal involucrado. Comprendida la verificación, como la evaluación sistemática de una actividad, para que se desarrolle en función de las reglas y órdenes, emitidos, y llevarla a su aplicación en los niveles estratégicos y tácticos, es necesario reconocer una serie de características generales que debe poseer, según Aceves (2004): ▪ Integral: asume una perspectiva integral de la organización, contempla a la ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ empresa en su totalidad, es decir, cubre todos los aspectos de las actividades que se desarrollan en esta. Periódica: sigue un esquema y una secuencia predeterminada. Selectiva: debe centrarse solo en aquellos elementos relevantes para la función u objetivos de cada unidad. Creativa: continua búsqueda de índices significativos para conocer mejor la realidad de la empresa y encaminarla hacia sus objetivos. Efectiva y eficiente: busca lograr los objetivos marcados empleando los recursos apropiados. Adecuada: debe ser acorde con la función controlada, buscando las técnicas y criterios más idóneos. Adaptada: a la cultura de la empresa y a las personas que conforman parte de ella. Motivadora: debe contribuir a motivar hacia el comportamiento deseado más que a coaccionar. Servir de puente: entre la estrategia y la acción, como medio de despliegue de la estrategia en la empresa. Flexible: fácilmente modificable con capacidad de cambio. Para autores como Melinkoff (2012), Robbins (2009) y Stoner (2006), estas características garantizan que las actividades se ajusten a lo proyectado, que todo se realice conforme al programa formulado, a las órdenes impartidas y a los principios administrativos. LA VERIFICACIÓN DESDE LOS NIVELES ESTRATÉGICOS, TÁCTICOS Y OPERACIONALES La finalidad de la verificación es asegurar que los resultados de las estrategias, políticas y directrices, de los planes tácticos, y de los planes operacionales se ajusten tanto como sea posible a los objetivos previamente establecidos. Los tres niveles están interconectados íntimamente, en la práctica no existe una separación clara entre ellos. La tabla 6.1 expone el tipo, nivel, características y descripción de la verificación. TABLA 6.1 Niveles de la verificación de la gestión Nivel Verificación Características Total, general, completo, de largo Nivel 1: Estratégica plazo, genérico, total, planeamiento organizacional de estándares e indicadores. Tipo Desempeño general de la empresa, informes gerenciales, control financiero y legal. En departamentos, mediano plazo, cada unidad de la empresa, su esencia es la acción, verificación de estándares e indicadores. Control económico, planes tácticos, costos, recursos y finanzas. Nivel 2: intermedio Táctica Nivel 3: operacional Producción en línea de Ejecución de operaciones, tareas montaje, cuadros de individuales, corto plazo, de objetivo Operacional productividad, inmediato, acción correctiva automatización control de inmediata. calidad. Fuente: elaboración propia a partir de Aceves (2004). La tabla 6.1, lleva a referenciar que debido a la complejidad y a las muy diversas actividades de la empresa, se hace difícil abordar la verificación en su totalidad, ya que existen diversos tipos, económica, de producción, de calidad, etc. Esto significa que dentro de las empresas, muchas personas se encargan de tareas relacionadas con el seguimiento y evaluación de las actividades actuales y pasadas, comparándolas con los patrones deseados por la empresa. Si los resultados son insuficientes o si se desvían de las normas prescritas, debe tomarse una acción correctiva. La verificación puede estar situada en el nivel institucional, en el nivel intermedio o en el nivel operacional, o incluso diseminados en todos ellos, según las características de la empresa. VERIFICACIÓN NIVEL ESTRATÉGICO Buchele (2002), Sarchet (2004), Koontz (2004), Eckles (2005), Terry (2007), Appleby (2008), Carmichael (2008) y Scanlan (2009) consideran que la verificación en el nivel estratégico es clave en la administración, permite a la empresa alcanzar las metas trazadas, lo que implica un buen proceso de planificación y organización para fijar qué debe hacerse y cómo. Los autores sustentan sus teorías en los pilares aplicados a la verificación y enseñados por Druker (2005), en su teoría de la excelencia empresarial. ▪ Objetivos: la verificación debe contribuir a la consecución de los objetivos mediante la evaluación oportuna de las discordancias con los planes para emprender la acción correctiva. ▪ Estándares: la verificación debe basarse en estándares objetivos, precisos y establecidos de manera conveniente. ▪ Singularidad: estima que cuanto más se concentren los esfuerzos en verificar los desvíos, más eficientes serán los resultados. ▪ Acción: la verificación solo se justifica cuando indica disposiciones capaces de corregir los desvíos detectados o comprobados, respecto de los planes. Estas disposiciones deben justificar la acción de comprobar, que generalmente implica cierta inversión de tiempo, personal y otros elementos más. De allí las tres características básicas que identifican la verificación estratégica de la empresa: ▪ Nivel de decisión: en el nivel institucional de la empresa. ▪ Dimensión temporal: largo plazo. ▪ Cobertura: es genérico y abarca la empresa en su totalidad (p. 88). La verificación, para cumplir estos requisitos, debe estar enmarcada bajo normas de una buena tarea, de conformidad, ecuánime, racional y justa, económica, normal, preventiva y facilitadora de los procesos empresariales. Para lograrlo es vital utilizar herramientas y técnicas que contribuyan a desarrollar estas actividades más fácilmente. Bajo estos pilares, la comprobación, la comparación y la acción administrativa, constituyen la triada vital del proceso para poner en marcha un sistema eficaz que ayude a la empresa a manejar las operaciones asociadas a la planeación ya realizada. La verificación procura igualmente controlar sus actividades manteniéndolas siempre dentro de los parámetros adecuados que buscan atender la corrección de fallas o errores existentes y prevenir nuevas fallas o errores. Existen varios tipos de verificación estratégica: ▪ Desempeño total de la empresa: entre los motivos para la verificación sobre el desempeño total de la empresa está la planeación estratégica de la empresa en su totalidad, en el sentido de alcanzar los objetivos empresariales globales; a nivel de las unidades autónomas, sus decisiones exigen verificaciones generales capaces de medir y evaluar los resultados, y la verificación genérica permite medir el esfuerzo total de la empresa como un todo, o de una área integrada, en lugar de hacer mediciones parciales. ▪ Informes gerenciales: reporte de los principales sucesos de la empresa, como ventas, producción, consumos, precios, ganancias, manejo del capital, reintegro sobre la inversión, etc., varía de una empresa a otra; así, la gerencia puede saber si la empresa, como un todo, está siendo bien o mal gestionada en relación con sus objetivos. ▪ Control financiero y legal: ofrece una visión resumida del estado financiero y legal de la empresa en un determinado período, se pueden verificar las variaciones y detectar las áreas que necesitan mayor atención por parte de la administración. ▪ Verificación nivel táctico: la verificación en el nivel intermedio es el táctico, por departamentos o gerencial. Trata de los aspectos menos globales de la empresa, en el mediano plazo, no es tan genérico ni tan amplio como el estratégico; aborda cada unidad de la empresa como un departamento o cada conjunto de recursos de manera aislada; mide y corrige el desempeño para asegurar que los objetivos empresariales y los planes para alcanzarlos se realicen. La particularidad es el ajuste de las operaciones a los esquemas establecidos y su plataforma es la información que los ejecutivos reciben y utilizan. Se basa en retroalimentación y autorregulación que brinda información del desempeño pasado o presente, y suministra la información necesaria para las decisiones, a fin de promover el ajuste al sistema. Existen varios tipos de control táctico, es decir, de controles efectuados en el nivel intermedio de las empresas. Los tipos de control táctico más importantes son: control económico, planes tácticos y planes de recursos y costos. ▪ Control económico: la planeación económica es de verificación obligatoria, incluye actividades que producen resultados dentro de un período financiero, implica el control de las ventas, salarios y prestaciones sociales, el presupuesto de otras acciones y explica los planes futuros en términos financieros. Las principales ventajas de la verificación económica son: el mejoramiento de la planeación, asistencia a la coordinación con informaciones y control total, al constituir pautas para todas las actividades y divulgación de informes de resultados reales capaces de indicar desviaciones y posibilitar las medidas correctivas. ▪ Planes de recursos y costos: documenta y aprueba los planes de recursos y costos, establece la caracterización de los recursos y gastos relacionados con ellos, desde la justificación de su necesidad, el proyecto y la producción hasta su entrega y utilización, enfatiza en la planificación del proceso, asignación de los recursos, exige la implementación de una sistemática administración programática en todos los niveles de la empresa. ▪ Verificación nivel operacional: al igual que ocurre con la verificación estratégica y táctica, la operacional es un proceso compuesto por el establecimiento de patrones, evaluación del desempeño, comparación del desempeño con el patrón y acción correctiva. Existe una diversidad de tipos de verificación operacional que depende de las características de las operaciones y tareas de cada empresa o departamento; involucran la producción en línea de montaje, los cuadros de productividad y la automatización del proceso de operaciones y ejecución de tareas. ▪ Producción en línea de montaje: elemento de control sobre la línea de montaje que reduce las responsabilidades en la supervisión y aumenta las responsabilidad de ayuda y entrenamiento, el flujo de exigencias va de abajo hacia arriba, el subordinado pide ayuda a la supervisión y la supervisión exige al empleado, el subordinado toma la decisión de la mayor parte de las interacciones. La línea detalla los trabajos, los procedimientos y el tiempo; elimina las fuentes de conflicto entre supervisión y subordinados, mejorando las relaciones entre ellos. Este tipo de verificación enfatiza en el control de: ▪ Sistema de comercialización y mercadeo: actualiza y revisa pronósticos; produce información de listados de variación de ventas reales vs. pronósticos, evaluaciones y actualización de pronósticos. Controla inventario de producto terminado; genera listados de existencias valorizados, incluyendo imprevistos según últimos promedios de ventas. ▪ Sistema de planeación: actualiza el plan de producción, suministra informe de producción, actualiza el pronóstico y ajusta las variaciones del inventario de producto ▪ ▪ ▪ ▪ ▪ ▪ terminado; la función de control en este sistema, genera el plan de producción, cambios de ingeniería. Genera un cambio en el archivo de componentes, procesos, planeación de compras y plan de producción. Se necesita información de listado de cambios aprobados y en curso. Sistema de manejo de materiales: control de inventarios de materia prima, de repuestos, de desusos. Genera información en listados valorizados de los artículos que no han tenido movimientos; mensualmente produce acciones para corregir recursos o eliminarlos. Gestión de compra, da el listado de los materiales críticos, es decir, aquellos que puedan parar la producción. Sistema de programación de producción: controla producción en curso; informa sobre la verificación de los niveles de producción y de costos que se han generado, y un listado valorizado de partes y piezas en un movimiento. Gestión de programa: registra todos los problemas de paros de máquina y piezas rechazadas (se denomina críticos de producción a las piezas de ruta crítica que se retardan y producen demora en la entrega de producto terminado). Y revisión de consumos: hace un control de consumo de insumos diariamente, de acuerdo con la programación. Un punto importante es la integración de herramientas de información, con el manejo de la operación “justo a tiempo”. Cuadros de productividad: cuadros estadísticos del desempeño de los subordinados, proporcionan información a la supervisión y a los subordinados; actúan como método de control que ejerce autoridad sobre el desempeño de las operaciones, involucran la valoración del trabajo de los subordinados con base en los resultados, con un carácter de objetividad. Automatización: operaciones desempeñadas por máquinas o sistemas controlados automáticamente, caracterizado porque en las operaciones no hay asistencia de humanos y que las máquinas y los sistemas presentan varios grados de complejidad de autoajuste. Las mismas funciones de la línea de montaje, como la autorización de la coordinación y mantenimiento del ritmo de producción, se esperan de la automatización. Control de calidad: consiste en garantizar que los productos o servicios cumplen los requerimientos; significa el ajuste a los estándares previamente definidos. Cuando los requerimientos no están bien definidos, la calidad es ligera y la aceptación o el rechazo del producto o servicio pasa a ser cuestionable. “Se dice que un producto es de alta calidad cuando cumple exactamente los patrones y las especificaciones con que se creó o se proyectó” (Zapata et al., 2013). Para localizar desviaciones o defectos, detectar errores o fallas del proceso productivo, el control de calidad compara el desempeño con el patrón establecido. Esta comparación puede hacerse con tres maneras: ▪ Control de calidad 100 %: corresponde a la inspección total de la calidad, significa que la totalidad de los productos elaborados debe compararse con el patrón para verificar si hay desviación o variación, exige mucho personal especializado y muchas demoras del proceso productivo para efectuar dicha inspección y, en consecuencia, acarrea elevados costos finales. ▪ Control de calidad por muestreo: corresponde a la alternativa al control de calidad 100 %, es el control de calidad por muestreo, es decir, por lotes de muestras que se toman aleatoriamente o al azar, o periódicamente para ser inspeccionados; no interfiere en el proceso productivo ni requiere demoras de la producción. Si la muestra es aprobada, todo el lote, por extensión será aprobado también. Si la muestra es rechazada, todo el lote deberá inspeccionarse. La muestra debe ser una parte representativa del universo que se va a inspeccionar. ▪ Control de calidad aleatorio: es el control probabilístico o de inspección probabilística, consiste en inspeccionar un cierto porcentaje de productos o servicios que se toman de manera aleatoria (p. 98). En un proceso fabril, los métodos de verificación comúnmente usados son los que se despliegan en la figura 6.2. más FIGURA 6.2 Técnicas de verificación operacional Fuente: elaboración propia a partir de Zapata et al. (2013). De acuerdo con la figura 6.2, las técnicas más usadas de verificación operacional son de inspección inicial y aceptación, de clasificación, de control de calidad del proceso y de inspección final, auditoría o de liberación, como lo referencia Zapata et al. (2013). ▪ Los de inspección inicial y aceptación corresponden a los procesos de revisión, aprobación o rechazo de las materias primas, insumos, materiales, partes o componentes, provenientes de un proceso de compra y una relación contractual con los proveedores. ▪ Los de clasificación corresponden al proceso de separación y/o reagrupación de partes y materiales en categorías de acuerdo con las especificaciones y características técnicas o de empresa. Se puede realizar en cualquier etapa del proceso de producción, por tanto, permite la clasificación de los productos terminados, en proceso o materias primas. En su defecto, es un producto conforme o no conforme, todas estas clasificaciones están sujetas a las categorías definidas en las directrices empresariales por el equipo de calidad. ▪ Los de control de calidad de procesos son las actividades de evaluación total o parcial y resultados del proceso y del producto de acuerdo con los estándares fijados por la empresa o por ley en las fichas técnicas de producto y servicio conforme. Tiene como objetivo asegurar que el proceso, producto o servicio este bajo control estadístico y proporcione retroalimentación puntual para corregir cualquier desviación. ▪ Los de inspección final, o auditoría o liberación, corresponden a las actividades de seguimiento, independiente de los resultados de los procesos para verificar la conformidad de los resultados, asegurar la validez y confiabilidad de este, mejorar el nivel de la calidad y soporte para el desarrollo de los principales métodos de control estadístico de calidad (p. 108). 7 CICLO PHVA: ACTUAR 7.1 GENERALIDADES A partir de 1950, y en repetidas oportunidades, durante las dos décadas siguientes, Deming (2000) empleó el ciclo PHVA como introducción a todas y cada una de las capacitaciones a la alta dirección de las empresas japonesas. De allí hasta la fecha, este ciclo, que fue desarrollado por Shewhart, ha estimulado el mundo al empresarial, entre otros, como símbolo indiscutido de la mejora continua. A este ciclo, en años posteriores, autores como Harrington (2005), Goldratt (2002) y Falconi (2011) aportan con sus teorías de las mejores prácticas desde los procesos de mejoramiento continuo, trabajando por el mejoramiento continuo y el gerenciamiento de la rutina, respectivamente. Así, planear determina las metas y objetivos organizacionales y demás mecanismos para alcanzarlos, hacer significa educar al personal de la organización y poner en práctica las acciones que llevan a satisfacer a los clientes, verificar significa examinar permanentemente qué se ha cumplido y qué está pendiente y finalmente actuar lleva a la organización a emprender acciones apropiadas para ejecutar un cambio rumbo al éxito. Para Juran (2000), en su trilogía: ▪ El mejoramiento de la calidad busca elevar los niveles de calidad en forma permanente y es responsable de los equipos de mejoramiento, consta del establecimiento de la estructura para asegurar el mejoramiento de la calidad, identificar las necesidades requeridas para mejorar, crear equipos de trabajo que tengan responsabilidad sobre los proyectos y las metas, proporcionar recursos, motivar y formar los equipos. Se ha planteado un esquema que organiza la evolución de la mejora continua en etapas (Bessant et al., 2001; Wu y Chen, 2006): ▪ Etapa 1: existe un alto interés en el concepto de mejora continua pero su ▪ ▪ ▪ ▪ desarrollo es incipiente; los problemas son resueltos de forma aleatoria, no existen esfuerzos serios para mejorar la organización y los pocos puntuales de mejora son caracterizados por la inactividad y la no contribución colectiva. Etapa 2: el compromiso ya es más serio para construir un sistema que pueda desarrollar la mejora continua a través de la organización, se introduce la mejora continua semejante a decisiones de mejora, se dan procesos de solución de problemas más estructurados con metodologías como las 8D, DMAIC o 6Sigma. Etapa 3: se vinculan las actividades de mejora continua, establecida a nivel local, con la estrategia global de la organización. Etapa 4: se dan las primeras tentativas de otorgar independencia y poder a las personas y a los grupos, para formalizar sus propios procesos. En esta etapa, ya los operarios son capaces de detectar los problemas a solucionar y seleccionar aquellos que mantienen la mejora enfocada a los objetivos corporativos establecidos. Etapa 5: se enmarca en un modelo de organización que aprende, con la colaboración de la mayoría de empleados, incluso contando con otro tipo de personas como clientes, proveedores y accionistas, entre otros. Este modelo ha sido validado y se ha demostrado que la evolución de una etapa a otra produce mejoras significativas en los principales indicadores (Jorgensen et al., 2006). También se ha comprobado que las etapas son, con ligeras diferencias, muy similares en muchos países (Dabhilkar y Bengtsson, 2007). Es por esto que en ciclo del mejoramiento continuo se tiene presente, qué se va conseguir, con qué datos se cuenta, realizar el cambio inicialmente en pequeña escala, observar los efectos del cambio y estudiar los resultados. Bajo estos parámetros se plantea que el mejoramiento es un proceso que tiene como finalidad garantizar la efectividad empresarial, ya sea enfocado en la gerencia de la calidad total o en la reingeniería en la búsqueda del perfeccionamiento continuo de la calidad. Este perfeccionamiento puede analizarse con base en doce dimensiones y tres escenarios planteados por Petrick (1997, 133). La tabla 7.1 muestra las dimensiones para un nivel alto de competitividad del mercado y una velocidad rápida del mejoramiento, desarrollado de manera articulada y profunda para resultados satisfactorios; para esto debe ir apoyado por la gerencia de procesos y en la planeación estratégica de la organización, y basado en un modelo que se presenta en la tabla 7.2, según los planteamientos de Alvear (1998). TABLA 7.1 Dimensiones y escenarios del mejoramiento continuo Escenario Dimensión Efecto Paso Tiempo Cambio Kaizen A largo plazo. Pequeños pasos para disminuir costos. Continuo y en aumento. Gradual y constante. De dominio Implicación mundial y generalizado. Enfoque Esfuerzos individuales. Modo Sostenimiento y mejora. Motor Know-how. Pequeños Requisitos cambios, grandes esfuerzos. Orientación Personal y del prácticas diarias esfuerzo Procesos y Criterios de esfuerzos para evaluación obtener mejores resultados. Ventaja Paridad competitiva Dominio revolucionario A corto plazo. A largo plazo y permanentes para cambiar las reglas. Grandes pasos para recobrarse. A grandes pasos, para ponerse fuera del alcance. Continuo y no progresivo. Abrupto y orientado externamente. Lo lleva la competencia externa. Estrategas y dueños de procesos claves. Rechaza y rehace para recobrarse. Retos competitivos. Intermitente y no en aumento. Reestructuración revolucionaria. Procesos fuertes en investigación y desarrollo. Cooperación multifuncional. Principiar de nuevo. Se hace reinvención. Gran cambio, Mucho cambio, mucho esfuerzo. pocos esfuerzos. Procesos de referenciación Procesos de rediseño revolucionario competitiva. Los resultados se expresan con el Perfeccionamiento de la acción en orden proceso de de importancia con indicadores clave. paridad. Utilizada cuando se precisa un cambio Marcha en Para economías fundamental en el diseño para rescatar economías de de crecimiento velozmente la distancia con la lento crecimiento. rápido. competencia. Fuente: adaptada de Petrick (1997). TABLA 7.2 Modelo de mejoramiento continuo Etapa Identificación de lo que se va a mejorar Identificación de los beneficiarios Identificación de las Descripción Define qué es lo que se desea mejorar, nivel de satisfacción e impacto social y económico. Permite conocer quiénes son los clientes que tienen que ver con cada una de las actividades del proceso que se desea mejorar. Identifica las necesidades y expectativas de las personas que se necesidades del cliente Evaluación del cumplimiento de las necesidades Análisis de las causas de desviación Diseño de la propuesta de mejoramiento Implementación de la propuesta Implementación de mecanismos de aseguramiento de la calidad beneficiarán con la mejora. Seguimiento mediante instrumentos como encuestas, grupos de enfoque, entrevistas para verificar que se estén cumpliendo las necesidades del cliente. Mediante herramientas administrativas, técnicas o estadísticas se analizan las causas por las cuales los clientes no están satisfechos. Definición de las acciones necesarias para eliminar las causas de insatisfacción y logro de los niveles de calidad requeridos. Puesta en marcha de las acciones necesarias para lograr los niveles óptimos de calidad. Busca que el mejoramiento se dé y se mantenga. Implica contar con mecanismos que lleven a monitorear las tareas tanto en el proceso como en el resultado, pensando siempre en la prevención y no en la corrección. Fuente: elaboración propia a partir de Alvear. La tabla 7.2, como modelo de mejoramiento continuo, busca dar respuesta a los clientes, mirando siempre el entorno, aprovechando en especial la flexibilidad empresarial para la buena prestación del servicio, según los deseos de los clientes; para garantizar el logro de las metas propuestas. Si se desarrolla de manera articulada y profunda dará resultados satisfactorios tanto a la organización como a sus clientes. Servat (2002) afirma que: la administración se encuentra en un estado estable y solo una transformación profunda es necesaria para salir del estado actual y no unos simples remiendos al sistema de gestión actual. Las bases de este cambio son la adopción de una nueva filosofía de calidad, el compromiso gerencial y la búsqueda incesante del mejoramiento (p. 45). A este proceso de cambio se le denomina “mejora continua”, que es algo más que aplicar una serie de herramientas o técnicas, es una visión total y diferente de la organización y un modo de vida organizacional que debe aprenderse, reaprenderse y refinarse con el tiempo en un medio propicio. La mejora continua es también conocida como Kaizen, una palabra de origen japonés, donde Kai significa “cambio” y Zen significa “para mejor”. La mejora continua debe ser parte de la filosofía y la planificación de cada organización y también debe ser tomada desde la alta dirección. Preocuparse por la mejora continua significa preocuparse por la supervivencia, pues esta contribuye mucho a que una organización avance. La mejora continua consiste en desarrollar ciclos de mejora en todos los niveles, donde se ejecutan las funciones y los procesos de la organización. Con la aplicación de una modalidad circular, el proceso no termina cuando se obtiene el resultado deseado, sino que más bien, se inicia un nuevo desafío para la organización. Además, permite identificar las oportunidades de mejora y se aplican análisis con métodos más simples y eficientes para reducir costos, eliminar desperdicios y mejorar la calidad de los productos y los servicios. Hoy, las organizaciones tienen la necesidad de mejorar día a día y dé soluciones rápidas y eficaces, las cuales solo podrán ser alcanzadas mediante la mejora continua. Por tanto, el interrogante es ¿por qué preocuparse en mejorar de forma continua?, y ¿cómo? Una de las estrategias para la mejora continua es el sistema Kaizen. Es un sistema enfocado en la mejora continua de toda la empresa y sus componentes de manera armónica y proactiva. Debe ser comprendido como alternativa para mejorar día a día, en una época de rápido crecimiento y para adaptarse rápidamente a ellos. El Kaizen surgió en Japón como resultado de su necesidad de superarse y alcanzar a las potencias industriales de Occidente, se basa en los desarrollos de Ohno, Ishikawa, Taguchi, Singo, Imai, Otha, Karatsu, Mizuno y muchos otros y ha sido recopilado por Masaaki Imai, después de las enseñanzas de los consultores americanos de renombre como Deming y Juran. La capacidad de las empresas japonesas de hoy, se debe a la utilización del sistema Kaizen, como una filosofía y al uso de herramientas, métodos e instrumentos administrativos. La elección de Kaizen como sistema a aplicar, se fundamenta en que fue el primer sistema desarrollado en diversas empresas y que, por sus contenidos y filosofía, permite la incorporación de técnicas que enriquecen la práctica basada fundamentalmente en el sentido común, un auténtico aporte a la cultura de la producción. El Kaizen es en Japón sinónimo de mejora continua, de búsqueda incesante de mejores niveles en materia de calidad, costos, tiempos de respuesta, velocidad de ciclos, productividad, seguridad y flexibilidad, entre otros. En esa búsqueda de mejorar dichos niveles no solo cuenta cómo lograrlo, sino además como medir los resultados de dichas acciones. El seguimiento de los parámetros se realiza por medio del control estadístico de procesos que constituye la forma de medir los resultados en el corto plazo, para cuando se deben medir los resultados en el largo plazo, el instrumento es la curva de aprendizaje. El hecho de tratarse de decisiones proactivas es porque ya no basta con adelantarse a los sucesos, es necesario analizar la situación actual de la empresa, comprendiendo su entorno, definiendo dónde se quiere estar, evaluando la situación actual, y adoptando decisiones creativas e innovadoras. Para lograrlo, la respuesta es: mediante la mejora continua no solo de los procesos productivos de bienes y servicios, sino también de los productos y servicios, y de los procesos de apoyo y de la planificación en sí (Velasco 2005, p. 12). Nada debe escapar al proceso de mejora continua. Se debe mejorar el enfoque y posicionamiento de la empresa, se debe mejorar la percepción que tienen los clientes de sus productos y servicios, se debe mejorar la manera de comunicase con los consumidores, se deben mejorar procesos realizados por la empresa, mejorar la forma en que se gestionan los requerimientos de los clientes, mejorar la forma en que utilizan los recursos; mejorar no solo los diseños sino también la manera como se diseñan los productos y servicios, mejorar los tiempos de respuesta y los niveles de calidad de los productos y servicios, es el lema del momento y para futuro. Para Goldratt (2002), entre los factores de supervivencia para una empresa en el mediano y largo plazo, se encuentra la mejora continua; como valor estratégico se plasma tanto en materia de costos como de niveles de productividad a través de la curva de aprendizaje, como resultado de la experiencia por los trabajadores y la empresa. El superar a los demás y sobrevivir en la lucha por la subsistencia significa para las empresas mejorar día tras día, es por eso que el Kaizen no solo es un proceso de mejora continua, es una opción estratégica para estar en condiciones de participar en la competencia por los mercados. La suma constante y sinérgica de conocimientos, calidad, productividades, ahorros y tiempos constituyen los pilares para la implementación de la mejora continua en la organización como estrategia competitiva, que puede llevar a la empresa a permanecer en la cúspide. Claro está que para ser efectiva no solo debe concentrarse en los procesos fabriles y los productos, sino además en los conocimientos, como se puede validar en la lista siguiente de pilares y componentes. PILARES DE IMPLEMENTACIÓN DE LA MEJORA CONTINUA Liderazgo y motivación: ▪ ▪ ▪ ▪ Compromiso de la dirección. Nombramiento de un líder. Liderazgo y creatividad. Gestión consistente con la mejora continua. Estrategias y objetivos: ▪ Orientados a los clientes internos y externos. ▪ Objetivos medibles acordes con los programas de mejora continua. ▪ Estrategias y programas de mejora continua relacionados con la filosofía de mejora continua. Cultura de la organización: ▪ ▪ ▪ ▪ ▪ ▪ Participación de todo el personal de la organización en la mejora continua. Normas y procedimientos vigentes acordes con la mejora continua. Errores vistos como oportunidades de aprendizaje y de mejora. Pequeñas mejoras incrementales. Grandes ideas innovadoras. Aprender de los resultados y compartir la mejora continua. Información y medidas: ▪ Trabajar con indicadores críticos para medir el rendimiento de los procesos y calcularlos periódicamente. ▪ Proceso de comunicación eficiente con la información necesaria para la mejora continua. ▪ Retroalimentación adecuada que contribuya tanto al aprendizaje como a la estandarización de las mejoras conseguidas. Selección de proyectos: ▪ Focalizarse en los procesos críticos para la empresa. ▪ Seleccionar proyectos concretos con objetivos medibles. ▪ Valorar los problemas sus causas y efectos. Proceso: ▪ Uso de metodologías formales que den soporte a la mejora continua. ▪ Llevar hasta el final la mejora propuesta, teniendo en cuenta su impacto en el contexto general de la organización. Recursos y organización: Optimización de recurso. Planeación del tiempo disponible para la mejora continua. Tiempo para los cambios. Reconocimiento, bonificaciones y políticas de compensación que aseguren la implicación de los empleados para participar en los programas de mejora. ▪ Formar el talento humano más adecuadamente: equipos de trabajo. ▪ Multidisciplinares y cooperación entre departamentos cuando sea necesario. ▪ Entrenamiento en herramientas de mejora continua, herramientas para la resolución de problemas, ciclo PDCA. ▪ ▪ ▪ ▪ Si los pilares están presentes en la vida organizacional, garantizan otra fase del mejoramiento correspondiente al Kaizen que se describe a continuación. Para Petrick (1997, p. 23), la estrategia Kaizen es “mejoramiento en todos los aspectos”, se fundamenta en el uso constante y permanente en todas las actividades de la organización del PHVA. De lo que se trata es de realizar la estrategia como una forma de vida corporativa, como una actividad continua en la cual se evalúa las situaciones a los efectos de formular y reformular las estrategias, su implantación y evaluación. 7.2 FUNDAMENTOS KAIZEN Hacer posible la mejora continua radica en la puesta en marcha de sus fundamentos según la exposición de Chang (2001), y como se ilustra según la figura 7.1. FIGURA 7.1 Fundamentos de la mejora continua Fuente: elaboración propia a partir de Chang (2001). Como se representa en la figura 7.1, las bases del Kaizen buscan iniciar o avanzar en el esfuerzo de la mejora continua, mediante una mentalidad para la mejora, intentarlo una y otra vez, el pensar, no adquirir mejoras, trabajar en equipos y asumir que la mejora no tiene límites, lo que puede lograrse mediante: CONTROL DE CALIDAD TOTAL / GERENCIA DE CALIDAD TOTAL Uno de los principios de la gerencia japonesa es el control de calidad total (TQC) basado en el control del proceso y en la gerencia de calidad total (TQM). La gestión de calidad total es una manera de mejorar en todos los niveles, en cada área funcional de una organización, utilizando todos los recursos. Es una filosofía que representa el fundamento de una organización en mejoramiento, consiste en la aplicación de métodos y recursos en un enfoque orientado al mejoramiento continuo. Unificar el TQC / TQM como parte de la estrategia Kaizen es el enfoque japonés. La gestión de calidad no debe considerarse como una actividad de control de calidad, sino como una estrategia de la gerencia para lograr competitividad y rentabilidad, y que requiere el uso de técnicas y herramientas, como lo sugiere Imai (2005): ▪ El desarrollo y mantenimiento de una cultura comprometida con el mejoramiento ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ continuo. Concentrarse en satisfacer las necesidades y expectativas del consumidor. Comprometer a cada individuo en el mejoramiento de su propio proceso laboral. Generar trabajo en equipo y relaciones laborales constructivas. Reconocer al personal como el recurso más importante. Emplear las prácticas, herramientas y métodos de administración más provechosos. Hacer conocer con claridad y precisión las necesidades y ventajas a los empleados. Dar plena participación a los empleados. No hay compromiso sin participación. La capacitación continua y en todos los niveles y áreas de la organización. La gestión de calidad se inicia y concluye con la capacitación. La planificación con precisión y formulación de la misión, valores, visión y objetivos de la empresa. Reconocer explícitamente los factores fundamentales de supervivencia. Comprometerse con un trabajo en equipo a nivel de toda la organización. Implementar un sistema de evaluación, control e información, eficaz y confiable. Participación de los integrantes de la organización en los beneficios. Orientación hacia el proceso, antes que simplemente orientación al resultado. Iniciar la puesta en práctica desde arriba e involucrar a todos. Compromiso de los altos niveles gerenciales. Una comunicación vertical y horizontal eficaz y sin trabas. Mejoramiento continuo de todos los productos y procesos, internos y externos. Constancia de los objetivos y una visión compartida. Reconocer que el cliente manda. La inversión en personal. Dos cabezas piensan mejor que una. Todos participan en la determinación y comunicación de las metas (p. 45). Según la teoría del autor, la gestión de la calidad para el Kaizen implica tanto el despliegue de políticas como la construcción de sistemas de aseguramiento de calidad, estandarización, entrenamiento y educación, administración de costos y círculos de calidad. El control total de calidad y el Kaizen demuestran la convicción en la calidad evidenciándose, en el diseño, la seguridad, los costos, eficiencia y el mejoramiento en todas las áreas. En las empresas japonesas, la mejora de la calidad del producto se aplica al control de calidad en el proceso de producción identificando las raíces de una producción inadecuada hasta la ausencia de fallas mediante los círculos de control de calidad para estimular a los trabajadores a sugerir ideas encaminadas a mejorar los productos y los procesos. UN SISTEMA DE PRODUCCIÓN JUSTO A TIEMPO El sistema de producción “justo a tiempo” (JIT) tuvo su origen en Japón en la empresa Toyota y conocido como Sistema de Producción Toyota, está orientado a la eliminación de actividades que no agregan valor, y al sistema de producción ágil y flexible, dando oportuna respuesta a los pedidos de los clientes. La práctica del JIT implica eliminar de la empresa la gran cantidad de almacenes, los plazos largos; los incumplimientos, la falta de agilidad, los desplazamientos inadecuados de los equipos, las distancias largas, los tiempos perdidos por cambios de herramientas; los proveedores de poca confiabilidad, las averías; las fallas en la calidad; los desechos, el desorden; los errores, la faltas de piezas e insumos y el despilfarro. Los conceptos fundamentales en los que se basa el sistema JIT y a través de los cuales se desarrolla toda la filosofía de producción, planteados por Ohno (2003), son los siguientes: ▪ La flexibilidad en el trabajo que permite adecuar el número y funciones de los trabajadores a las variaciones de la demanda. ▪ El fomento de las ideas innovadoras por parte del personal para conseguir mejoras constantes en el proceso de producción. ▪ El autocontrol de los defectos por parte de los propios procesos productivos para impedir la entrada de unidades defectuosas en los flujos de producción (p. 158). El JIT tiene cuatro objetivos esenciales: 1. 2. 3. 4. Atacar los problemas fundamentales. Eliminar despilfarros. Buscar la simplicidad. Diseñar sistemas para identificar problemas. Entre las ventajas de la aplicación del JIT se reconocen: ▪ ▪ ▪ ▪ ▪ ▪ Reducción en los plazos e inventarios. Incremento de la productividad global. Reducción de la superficie utilizada. Disminución de los tiempos de cambios de herramientas. Reducción de los tiempos de parada de las máquinas por averías o incidencias. Disminución del número de defectos. Concebir el JIT estrictamente con sus fundamentos y lograr sus objetivos implica: ▪ Producir lo que el cliente desea y cuando lo desea y no producir para construir ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ almacenes de productos terminados o intermedios. Tener plazos muy cortos de fabricación y gran flexibilidad para poder responder a los deseos del cliente. Saber fabricar -cuando es necesario- solo cantidades muy pequeñas de un tipo dado de pieza. Es preciso para ello apartarse de la fabricación por lotes importantes y de la noción de cantidad económica, lo que impone cambios rápidos de herramientas y una distribución en planta de las fábricas que permita el encadenamiento de las operaciones relativas a una misma pieza o un mismo producto. No producir o comprar más que estrictamente las cantidades inmediatamente necesarias. Evitar las esperas y las pérdidas de tiempo, lo que impone, en particular, la renuncia a un almacén centralizado así como a la utilización de medios de manutención comunes a varios puestos de trabajo y que, por ello, podrían no estar disponibles en el momento en que un obrero los necesitara. Aportar los materiales, las piezas y los productos al lugar en que son necesarios, en lugar de almacenarlos en depósitos donde no sirven a nadie, ni pueden utilizarse. Conseguir una alta fiabilidad de los equipos. Para que una máquina pueda no producir una pieza más que cuando resulte necesaria para la etapa siguiente del proceso de fabricación, es preciso que la máquina no se averíe en ese preciso momento. Gestionar la calidad de la producción. Si las piezas llegan en el momento oportuno y en el número deseado, pero no son de buena calidad, lo único que puede hacerse es rechazarlas y detener la producción de las fases siguientes del proceso. Adquirir únicamente productos y materiales de calidad garantizada, para que no detengan la producción. Disponer de un personal polivalente, capaz de adaptarse con rapidez y que comprenda los nuevos objetivos de la empresa. Bajo el JIT, Ohno demostró que, si bien la puesta en práctica de los principios y técnicas que sostenían los sistemas de producción, JIT requería un profundo cambio en la filosofía de producción, no tenían como requisito imprescindible una forma de sociedad específica. Tras ser adoptado formalmente por numerosas plantas, estas comenzaron a mejorar la productividad, e involucró a todo el personal, se tuvo en cuenta sus opiniones y ellos tomaron también decisiones. Es un avance gradual y lento. MANTENIMIENTO PRODUCTIVO TOTAL El concepto del “mantenimiento productivo total” (MPT) como un sistema para el control de equipos en las plantas con un nivel de automatización importante nació en Japón por las prácticas del Japan Institute of Plant Maintenance (JIPM). El MPT tiene como objetivo la maximización de la efectividad del equipo durante toda la vida de este. El MPT involucra a todos los empleados de un departamento y de todos los niveles; motiva a las personas para el mantenimiento de la planta y comprende elementos como el desarrollo de un sistema de mantenimiento, educación en el mantenimiento, habilidades para la solución de problemas y actividades para evitar las interrupciones. La meta del MPT es la maximización de la eficiencia global del equipo en los sistemas de producción, eliminando las averías, los defectos y los accidentes con la participación de todos los miembros de la empresa. El personal y la maquinaria deben funcionar de manera estable bajo condiciones de cero averías y cero defectos, dando lugar a un proceso en flujo continuo regularizado. El MPT promueve la producción libre de defectos, la producción JIT, la automatización controlada de las operaciones, la incorporación de equipos e instalaciones productivas más eficaces, la reducción de las inversiones necesarias en ellos y un aumento de la flexibilidad del sistema productivo. La dirección debe crear un sistema de reconocimientos y recompensas por habilidades y responsabilidades de los equipos de MPT. Una vez que se logra el compromiso y la disciplina hacia el MPT, se traduce en corto tiempo en cultura y buena disposición, trayendo grandes beneficios al colectivo. DESPLIEGUE DE POLÍTICAS Como fundamento, el despliegue de políticas se refiere al proceso de introducir las políticas para Kaizen en toda la compañía, en todos los niveles. La alta gerencia debe establecer los objetivos que sirvan de norte a todas las personas y garantizar el liderazgo para las actividades; debe idear las estrategias a largo, mediano y corto plazo, debe contar con un plan para desplegar las estrategias, debe incluir planes de acción y actividades cada vez más específicas. SISTEMA DE SUGERENCIAS El sistema de sugerencias como parte del Kaizen está focalizado en los beneficios de elevar el sentido de pertenencia mediante la participación positiva de todos los empleados. La dirección debe crear confianza en su personal y motivarlos para suministrar sugerencias, convirtiéndose en meta del sistema para desarrollar empleados con mentalidad Kaizen. Para que tengan éxito, los programas de sugerencias necesitan sensibilizarse para mantener el sistema vigente y en buen funcionamiento, para producir constantemente ideas creativas. Las principales sugerencias de las compañías japonesas son, en orden de importancia, según Concepción (2001): ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ Mejoramientos en el trabajo propio. Ahorros en energía, material y otros recursos. Mejoramientos en el entorno de trabajo. Mejoramientos en las máquinas y procesos. Mejoramientos en artefactos y herramientas. Mejoramientos en el trabajo de oficina. Mejoramientos en la calidad del producto. Ideas para los nuevos productos. Servicios para y relaciones con el cliente. Otros (p. 98). Además de hacer a los empleados conscientes del Kaizen, el sistema de sugerencias es una oportunidad para implantar un plan para asegurar que el sistema sea dinámico y esté orientado al individuo, con oportunidad de comunicarse a nivel de superiores, grupos y directivos, y para el desarrollo del trabajador. ACTIVIDADES DE GRUPOS PEQUEÑOS Las actividades de grupos pequeños es una de las estrategias del kaizen, siendo la más común el círculo de calidad para el tratamiento de temas como calidad, costos, seguridad y productividad. Este grupo de trabajadores realizan tareas semejantes, se reúnen para identificar, analizar y solucionar problemas del propio trabajo, para estudiar un problema de trabajo o una posible mejora del producto, para analizar, buscar y encontrar soluciones, y proponer lo más adecuado a la organización, con un líder o jefe de equipo que cuenta con el apoyo de la organización de la empresa. Algunos de los propósitos de los círculos de calidad y productividad aportados por Sanguesa (2006) son: ▪ Contribuir a desarrollar y perfeccionar la empresa. ▪ Lograr que el lugar de trabajo sea cómodo y rico en contenido. ▪ Aprovechar y potenciar al máximo todas las capacidades del individuo (p. 47). Y algunos de los pilares sobre los que se sustentan los círculos de calidad, desde el mismo autor, son: ▪ El reconocimiento, en todos los niveles, de que nadie conoce mejor una tarea, un trabajo o un proceso que aquel que lo realiza cotidianamente. ▪ El respeto al individuo, a su inteligencia y a su libertad. ▪ La potenciación de las capacidades individuales a través del trabajo en grupo. ▪ La referencia a temas relacionados con el trabajo. Para los japoneses, los trabajadores son muy importantes y pueden desempeñar su rol para mejorar la calidad del producto y la productividad. Mucha parte del éxito depende de ellos, ampliaron el concepto del control total de calidad o círculos de control de calidad en los que participan los trabajadores de las líneas de producción y los empleados que trabajan fuera de la empresa, y el personal de investigación y desarrollo, la gran conclusión es que no es posible lograr el control de calidad en toda la empresa sin la participación del personal de base. A continuación, se listan otras herramientas propuestas e implementadas por los japoneses, que permiten una mejora continua en la organización, dentro del marco conceptual del Kaizen, como se representa en la figura 7.2: FIGURA 7.2 Elementos para el mejoramiento continuo Fuente: elaboración propia a partir de autores citados. Además de las anteriormente enunciadas, se consideran los siguientes elementos para el mejoramiento continuo, por su contribución general al desarrollo empresarial: ▪ Recursos flexibles: la flexibilidad en los recursos, realizada en la ocupación de ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ trabajadores versátiles y de máquinas multiuso. Surgió así la idea de que un solo operario podía manejar varias máquinas. La versatilidad de los empleados estimuló la adquisición de maquinaria, lo cual redujo los desplazamientos de los empleados, así como la dificultad de adaptación de las máquinas a diversos usos y los períodos de espera para que las otras máquinas estuvieran disponibles. Distribución celular: las células reúnen máquinas de diferentes clases para manufacturar productos de manera igual o con especificaciones de elaboración similares. La tarea se traslada por la célula de un proceso a otro, mientras los empleados siguen las rutas determinadas. La manera como las células simultáneas se ubican, genera efectividad en la producción, y permite que los problemas puedan ser resueltos reuniendo más personal a la célula. Como en cada célula se elaboran artículos análogos, el tiempo de ajuste de las máquinas es pequeño y el tamaño de los lotes de producción puede disminuir. Sistema pull o “de arranque”: es la coordinación entre la producción, la entrega de materiales, las partes con la elaboración de ensamblados parciales y las necesidades de la cadena de montaje, con los inventarios como elemento amortiguador. En el sistema pull los trabajadores retroceden hasta la estación anterior para retirar de ella los materiales y partes que necesitan para procesarlos inmediatamente. Cuando se retira el material, los operarios de la estación previa saben que ha llegado el momento de comenzar a producir, para reemplazar la producción retirada por la siguiente estación. Si la producción no se retira, los empleados de la estación previa detienen su labor. De este modo se evita tanto el exceso como el defecto en la producción. Se produce solo lo necesario, lo que los consumidores demandan. Para controlar el funcionamiento del sistema, fue necesario establecer, el sistema de Kanban (en japonés, tarjetas). Producción en pequeños lotes: producir en lotes pequeños porque se necesita menos espacio y se inmovilizan menos recursos, la distancia entre los procesos puede ser reducida y con ella el costo de transporte interno entre estaciones. También, porque la reducción de los niveles de inventario hace que los procesos se vuelvan más interdependientes, lo que permite detectar y resolver rápidamente los problemas. Es decir, se reduce el tiempo de terminación de un producto, al reducir los tiempos de movimientos, los tiempos de espera, los tiempos de adaptación de las máquinas y los tiempos de procesamiento. Minimizar el stock: disminuir el tamaño del stock mediante una buena relación contractual con los proveedores y subcontratistas, además así ayuda a disminuir en gran medida los costes de almacenamiento y otros costos asociados al mantenimiento de inventarios de materias primas, insumos y demás materiales. Tendencia a cero a errores: fabricar con la seguridad de poder hacerlo sin defectos, pues los defectos tienen un costo importante y además con los defectos se tiene entregas tardías y, por tanto, se pierde el sentido de la filosofía JIT. Metodología 5´S: con el objetivo de establecer espacios de trabajo más organizados, ordenados, limpios y seguros; así como instituir una cultura empresarial que proporcione la administración de los recursos de la empresa y de los diferentes ambientes laborales, con el intención de crear un cambio de comportamiento y pertenencia que contribuya al incremento de la productividad. Cero paradas técnicas: el objetivo que se persigue es que las máquinas no tengan averías, ni tiempos muertos en recorridos, o en cambio de herramientas, que todo marche normalmente y que en lo posible el proceso productivo se detenga. Sistema SMED (Single Minute Exchange of Dies) o sistema de adaptación rápida de la maquinaria o sistema de tiempos cortos de preparación: sistema que permite reducir el tiempo de cambio de herramientas en las máquinas aportando ventajas competitivas para la empresa. Basado en separar la adaptación interna de la externa, convertir la adaptación interna en externa, simplificar todos los aspectos de la adaptación y realizar las actividades de adaptación en paralelo o eliminarlas totalmente. Para lograr los objetivos del sistema SMED, se puede recurrir a aplicar los estudios de tiempos y movimientos. Una vez ideadas las mejoras en los procedimientos, será necesario practicar hasta que se logre una dinámica y uso adecuados. ▪ Calidad en la fuente: es la tendencia de alcanzar niveles muy elevados de calidad ▪ ▪ ▪ ▪ desde el inicio de la producción, incluyendo los proveedores, el respeto por las especificaciones requeridas por el cliente y buenas tareas de diseño. El objetivo es cero defectos, para lo que es necesario detectar los problemas de calidad en la fuente, resolverlos y no permitir pasar un producto defectuoso y parar la cadena de ensamble si se descubren problemas de calidad. Redes de proveedores: consiste en la tenencia de una red de proveedores que cumpla con los requerimientos de calidad, con entregas frecuentes de pequeños lotes de partes o componentes. Si los proveedores hacen lo correcto, la empresa se puede beneficiar de las prerrogativas derivadas de una demanda estable y segura, de las variaciones en el volumen de producción, de la asistencia y de los beneficios que se derivan de las relaciones cliente-proveedor. Control visual: radica en establecer la organización de los recursos necesarios para el desarrollo del sistema productivo de forma tal que se logre que las dificultades y los problemas se reconozcan con mayor facilidad por parte de los trabajadores. El control visual solicita conservar un lugar de trabajo limpio y ordenado, en el que lo inservible o dañado, se ubiquen allí, de tal modo que lo útil cuente con espacio suficiente y se pueda disponer de él fácilmente. Poka yoke: consiste en una serie de dispositivos y aparatos sencillos para prevenir la ocurrencia de problemas, de manera tal que las máquinas se puedan detener automáticamente después de generada una falla e impidiendo la generación en serie de artículos defectuosos en un embalaje. Kanban: significa tarjeta o tablero. Término utilizado en la fabricación para identificar las tarjetas que van unidas a los productos intermedios o finales de una línea de producción. Las tarjetas ejercen la labor de muestras testigo del proceso de producción, donde el Kanban es el código de identificación para rastreo de un producto, ya sea por tamaño, forma, color, objeto, etc. Otras aplicaciones que contribuyen a la mejora de los procesos organizacionales son la orientación al cliente, la robótica, la automatización, la disciplina en el lugar de trabajo, la inteligencia colectiva, la función de pérdida de Taguchi, las relaciones cooperativas trabajadores-administración, el mejoramiento de la productividad, benchmarking, análisis e ingeniería de valor, costo objetivo, costeo basado en actividades, seis sigma, sistema matricial de control interno, cuadro de mando integral, presupuesto base cero, organización de rápido aprendizaje, sistema para la detección, prevención y eliminación de desperdicios, despliegue de la función de calidad, sistemas de gestión y el AMFE. Son tantas y tan variadas, desde tecnologías duras hasta tecnologías blandas, todas ellas con grandes bondades, el asunto radica en seleccionar la que mejor se adapte a la empresa después de una debida evaluación de los recursos, la complejidad de los procesos, la motivación y compromiso del personal para sacarlas adelante. Todas ellas forman parte de la naturaleza del Kaizen como medio para mejorar los estándares de los sistemas productivos y de gestión. Generan el pensamiento orientado al proceso, no son técnicas sofisticadas o tecnologías avanzadas, solo se necesitan prácticas sencillas como las siete herramientas del control de calidad, no requieren una inversión grande para implantarse, pero sí requieren una gran cantidad de esfuerzo continuo y dedicación. También requiere una clase distinta de liderazgo, uno basado en la experiencia y convicción personales, y no necesariamente en la autoridad, edad o rango. Siguiendo y haciendo uso de todas estas herramientas las empresas estarán en el camino de la mejora continua hacia una empresa eficiente, eficaz y competitiva. Las compañías japonesas han hecho grandes avances en el desarrollo relacionado con el Kaizen, incluso en las áreas de tecnología más avanzada, y son muchos los ejemplos y los resultados de esta diligente búsqueda de eficiencia productiva. Los investigadores occidentales están en gran desventaja al enfrentar los retos japoneses en artículos de alta tecnología de producción en masa si solo se concentran en el gran salto hacia delante y olvidan el Kaizen de todos los días. Dentro de ese marco filosófico y cultural, diez son las reglas básicas para practicar el Kaizen y que los occidentales deben aprender a manejar si esperan resultados como los logros japoneses, Nava (2005): 1. 2. 3. 4. Descartar el convencional pensamiento rígido sobre producción. Pensar en cómo hacerlo y no por qué no se puede hacer. No buscar excusas. Empezar por cuestionar las prácticas actuales. No buscar la perfección. Hacerlo inmediatamente, aunque sea solo para el 50 % del objetivo. 5. Corregir los errores en forma inmediata. 6. No gasta dinero en Kaizen. 7. La sabiduría se presenta cuando se enfrenta la dificultad. 8. Preguntar cinco veces “¿por qué?” y buscar la causa fundamental. 9. Buscar la sabiduría de diez personas, en lugar del conocimiento de una sola. 10. Recordar que las oportunidades para Kaizen son infinitas. Los viejos hábitos de trabajo están profundamente arraigados en las personas, cuando el Kaizen se introduce debe superarse una fuerte resistencia al cambio (p. 14). Como ciclo PHVA, la mejora continua es la más determinante de todos los pasos del ciclo de la calidad, porque es un sistema o un conjunto de preceptos y metodologías que busca perfeccionar permanentemente los niveles de calidad de la organización. Si este es el ideal de la organización o su rumbo, se puede decir que la gestión es un sistema que se encuentra en una situación de permanente de evolución, esto es, de mejora continua. Sin mejora continua no se puede garantizar un nivel de gestión. Considero que la búsqueda de la excelencia ha llevado a las organizaciones a implementar la mejora continua; como filosofía, forma de operar y como cultura, a los efectos de ser competitivos y darle sentido a la de la empresa en su conjunto, redefiniendo continuamente los objetivos organizacionales hasta ponerlos en consonancia con el desarrollo de la economía, la tecnología y las necesidades siempre crecientes de los clientes y las partes interesadas. CONSIDERACIONES FINALES No podría concluirse este texto, sin hacer algunas reflexiones acerca de los procesos de calidad del futuro, los cuales serán resultado de algunas megatendencias, entre las que se destacan el desarrollo del individuo consciente de su interdependencia, la globalización de los mercados y la creciente informatización de las interrelaciones en todo nivel. EL DESARROLLO DEL INDIVIDUO CONSCIENTE DE SU INTERDEPENDENCIA La participación, el empoderamiento, el desarrollo de visiones comunes individuo-empresa son mucho más que temas innovadores que ocasionalmente algunas empresas se aventuran a desarrollar internamente; los individuos empiezan a ser conscientes de como “la empresa” ha sido no solamente creada por ellos y para ellos, sino que es un extraordinario instrumento para integrarse a la sociedad. Empieza a ser prioridad de primer nivel, conservar y desarrollar su gente; se comienza a entender al propietario como gestor de bienestar en el que su éxito depende de la capacidad para satisfacer las necesidades de la sociedad, aprovechando efectivamente los recursos que ella misma le brinda; esta socialización del concepto de propiedad de empresa, marcará las relaciones entre dueños y colaboradores. Aquellas empresas que no generen satisfacción entre sus “asociados” terminarán siendo abandonadas por sus clientes. LA GLOBALIZACIÓN DE LOS MERCADOS Esta creciente realidad brinda la oportunidad a los consumidores de todo el mundo, de adquirir bienes y servicios más baratos, de mejor calidad y mejor diferenciados, de acuerdo con las necesidades específicas de cada usuario. Aquellos que asuman la responsabilidad de conformar o mantener una empresa que ofrezca bienes y servicios al mercado, tendrán que afrontar el reto de ser competitivo en precios, en diseño de productos, en manejo de canales de distribución y en el uso proactivo de la sinergia de la “aldea global”. LA INFORMATIZACIÓN DE LAS INTERRELACIONES DE TODO NIVEL Existe una creciente informatización de las interrelaciones de todo nivel, sociales, culturales, de negocios, de operación de maquinarias industriales y utensilios domésticos. Es decir, desde los niveles elementales de interrelación hombre-herramienta, con utensilios que se operan automáticamente a voluntad de su operador, hasta las más elaboradas interrelaciones entre grupos de empresas y grupos de consultores vía Internet. Estas megatendencias generarán cambios en las áreas de las organizaciones, entre los que vale citar: EL HOMBRE CONSUMIDOR Y PRODUCTOR DE PRODUCTOS DE ALTA CALIDAD El consumidor del futuro valorará integralmente el producto que compra, no estará dispuesto a pagar más de lo debido, pero a su vez reconocerá la calidad, el servicio y, sobre todo, la imagen de la empresa de acuerdo con los valores exigidos en la sociedad postindustrial. El hombre integrado y comprometido con su empresa, producirá artículos de alta calidad; y exigirá para ello, ambientes de trabajo que brinden autonomía e interdependencia. DISEÑO Y COSTO DE LOS PRODUCTOS La ampliación de la competencia y el desarrollo tecnológico generará constantes oportunidades de innovación que se cristalizarán en más, mejores y económicos, productos. Esto dará cierta dinámica a los sistemas de operación, al manejo sistemático de la reducción del desperdicio y a la aplicación del análisis del valor a cada uno de sus diseños. LA AUTOMATIZACIÓN DE LOS PROCESOS Y LA INFORMATIZACIÓN DE LA EMPRESA La sociedad contemporánea, como ninguna otra, ha sido testigo de los permanentes y cada vez más acelerados y espectaculares cambios tecnológicos, en todas las actividades económicas. Se ha difundido y consolidado ampliamente la automatización de los equipos, se operan hornos y fresadoras computarizadas o se manejan estaciones de pintura robotizadas, solo para mencionar algunos, entre cientos y tal vez miles de equipos. Estas tecnologías están siendo sobrepasadas por procesos de automatización de un segundo nivel superior; ahora se están automatizando subprocesos o procesos completos de fabricación o de prestación de servicios, se unen diferentes máquinas para ser operadas desde estaciones de mando centrales y paralelamente, avanza otro proceso de tercer nivel que agrupa e integra los niveles inferiores con la gestión de la empresa. Este es el proceso de informatización tanto en su gestión interna como en sus relaciones externas con proveedores, clientes, entidades financieras, gremios, redes de fabricantes, socios, proveedores de tecnología, entre otros. La dinámica de rediseño y reconversión de los sistemas de operaciones será una constante para los próximos años. DISEÑO DEL SISTEMA DE OPERACIONES La focalización de mercados requerida por la diferenciación en los requerimientos de las necesidades de los clientes, por un lado, y la globalización de las economías, por otro, requerirán de sistemas de operaciones modulares, flexibles, integrados en redes con otras empresas, tanto de manera vertical (con los productores de insumos), como horizontalmente (con fabricantes de productos complementarios). Las alianzas, los joint-ventures, las franquicias no solo serán estrategias globales de negocios, sino también procedimientos necesarios en el diseño -ya no de sistemas de operaciones individuales- y de redes de áreas operacionales de empresas manufactureras y de servicios. En este documento, se pretende dar un primer paso en el avance propuesto por las megatendencias; corresponde a cada empresario realizar los esfuerzos para dirigir su empresa exitosamente, de acuerdo con la mejora continua de su entorno económico, social y tecnológico. REFERENCIAS Aceves, V. (2004). Dirección estratégica. México: McGraw-Hill. Agudelo, L. y Escobar, B. (2008). Gestión por procesos. Bogotá: Icontec. Aldana, L. et al. (2010). Administración por calidad. Bogotá: Universidad de la Sabana. Alfaomega. Alvear, C. (1998). Calidad total II. México: Limusa. Appleby, K. (2008). El proceso administrativo. Nueva York: Thompson. Asaka, T. (2002). Manual de herramientas de calidad. Madrid: Tecnología de gerencias y producción S.A. Benavidez, C. y Quintana, C. (2003). Gestión del conocimiento y calidad total. Madrid: Díaz de Santos y Asociación Española para la calidad (QAEC). Bernal, C. y Sierra, H. (2008). Proceso administrativo para las organizaciones del siglo XXI. México: Pearson Prentice Hall. Bessant, J., Caffyn, S. y Gallagher, M. (2001). An evolutionary model of continuous improvement behaviour. Technovation, 21(2). Buchele, J. (2002). Las herramientas para la mejora de la calidad. Madrid: Thompson. Cabrera, H. (2009). Aplicación de un procedimiento de mejora a procesos ordenados secuencialmente a partir de métodos multicriterios: Ciencias Económicas y empresariales, Universidad Cienfuegos. Camisón, A. (2006). Gestión de la calidad. Conceptos, enfoques modelos y sistemas. Prentice Hall. Camisón, C., Cruz, S. González, T. (2006). Gestión de la calidad: conceptos, enfoques, modelos y sistemas. Madrid: Pearson. Carlzon, J. (2003). Momentos de verdad. Massachusetts: Productivity Press. Cambridge. Carmichael, H. (2008). Gerenciando con calidad. Panamá: Díaz de Santos. Carrizos, J. (2000). Planificación de la calidad. Buenos Aires: McGraw-Hill. Chang, R. (2001). Las herramientas para la mejora continua de calidad. España: Garnica. Claver, E. (2005). Gestión de la calidad y gestión medioambiental. México: Pirámide. Concepción, J. (2001). Simplemente calidad. México: Corripio C. por A. Conway, W. (2007). Teorías de calidad. Recuperado de http://www.wikilearning.com/cur Corporación Calidad (2008). Guía del premio colombiano a la calidad de la gestión. Recuperado de www.corporacioncalidad.org.co Crosby, P. (1979). Quality is free. The Art of Making Quality Certain. New York: McGraw-Hill. Crosby, P. (2000). La calidad y yo. Nueva York: Prentice Hall. Dabhilkar, M. y Bengtsson, L. (2007). Continuous Improvement Capability in the Swedish Engineering Industry. International Journal of Technology Management 37(3-4). De Fuentes, P. (1998). Evolución del concepto de calidad: una revisión de las principales aportaciones. Madrid: Díaz de Santos. Deming, E. (2000). Legado de los principales autores de la calidad: Edward W. Deming, Joseph Juran, Kauro Ishikawa, Philip Crosby. Barcelona: McGraw-Hill. Dennis, A. (2003). Guía de la calidad para mejorar la productividad: ASQ. Nueva York: Quality Press. Ducker, P. (2005). Excelencia empresarial, el enfoque del futuro. Boston: Thompson. Eckles, B. (2005). Calidad y su ciclo empresarial. México: Limusa. Escalante, E. (2006). Control de la calidad - métodos estadísticos. México: Limusa. Noriega Editores. Evans, J. R. (2005). Administración y control de la calidad (6a ed.). Boston: Thompson Learning. Evans, J. R. y Lindsay, W. M. (2008). Administración y control de calidad (7a ed.). Los Ángeles: Cengage Learning. Falconi, V (2011). Gerencia de la rutina del trabajo cotidiano. Sao Paulo: McGraw-Hill. Feigenbaum, A. (1986). Control total de la calidad. Nueva York: McGraw-Hill. Ferrer, A. (2004). Control estadístico de procesos con dinámica: revisión del estado del arte y perspectivas de futuro. Estadística Española 46(155). Ferrer, A. (2007). Multivariate Statistical Process Control based on Principal Component Analysis (MSPC-PCA): Some Reflections and a Case Study in an Autobody Assembbly Process. Quality Engineering 19, 311-325. Garvín, D. (1998). Managing Quality: the Strategic and Competitive Edge. New York: The Free Press. Garvín, D. (2004). Las 8 dimensiones de la calidad. Venezuela: Limusa. Goldratt, E. (2002). La meta. Buenos Aires: Panamericana. Gómez, R. (2001). Procedimientos para el mejoramiento de la calidad de la generación y el consumo de energía (tesis doctoral). Villa Clara: Universidad Central Marta Abreu de las Villas. Gorgemans, S. (1999). La calidad total y el departamento de personal. Alta Dirección, 35. Granero, J. (2005, marzo). Calidad total. Modelo EFQM de excelencia. Fundación Confemetal. Harrintong, J. (2005). Mejora de los procesos. Bogotá: McGraw-Hill. Heizer, R. y Rendel, T. (2006). El sistema de operaciones. México: Alfaomega. Icontec (2008). NTC ISO 9001:2008. Sistema de gestión de la calidad. Bogotá. Imai, M. (2005). Mejoramiento continuo. Boston: Thompson Learning. Imai, M. (2006). Kaizen: The key to Japan's competitive Sucess. Los Angeles: McGraw-Hill. Ishikawa, K. (2000). TQM and organizational change. International Journal of Organizational Analysis, Japan, 7(2). Ishikawa, K. (2006). Guide to Quality Control. Tokyo: Asian Productivity Organization. Jorgensen, F., Boer, H. y Laugen, B. (2006). CI Implementation: An Empirical Test of the CI Maturity Model. Creativity and Innovation Management 15(4). Juran, M. (2000). Juran y la planificación para la calidad. España: Díaz de Santos. Koontz, K. (2004). El proceso administrativo. Michigan: South-Western College. Lara, F. (1982). Código de Hammurabi (4 ed). Madrid: Tecnos. Lefcovich, M. (2004). Gestión de calidad para la excelencia. Recuperado de www.gestiopolis.com Mariño, H. (1999).Calidad del servicio. Buenos Aires: Panamericana. Melinkoff, H. (2012). El proceso administrativo. Madrid: Iberoamericana. Meyer, B. y Whittenberg, C. (2002). Montaje y aseguramiento de las operaciones. Nueva York: McGraw-Hill. Mizuno, M. (2002). Quality control and capability evaluation of a feed milling process, monitoring gross protein, water content and urease activity in powder soybean used as raw material. Michigan: McGraw-Hill. Molinero, L. (2003). ¿Y si los datos no siguen una distribución normal? Asociación de Sociedad Española de Hipertensión. Nava, N. (2005). Estudio de la calidad. México: Limusa. Nogueira, D. (2004). Fundamento para el control de la gestión empresarial. La Habana: Pueblo y Educación. Oakland, J. (2003). Total Quality Management, Text With Cases. New York: Cecsa. Oakland, J. TQM. (2014). Text with cases. Recuperado de http://www.helsevier.co. Ohno, T. (2003). Justo a tiempo. Nueva York: ASQ Quality Press. Ohno, T. (2007). Workplace Management. Boston: Gemba Press. Pareja, R. (1990). La calidad. Eje de la empresa japonesa. Bogotá: Universidad Externado de Colombia. Penacho, J. (2000). Evolución histórica de la calidad en el contexto del mundo de la empresa y del trabajo. Buenos Aires: Fórum Calidad. Peters, T. (2006). En busca de la excelencia. Buenos Aires: Limusa. Noriega Editores. Petrick, J. (1997). Calidad total en la dirección de recursos humanos. Barcelona: Gestión 2000. Pons, R. (2005). Programas de calidad Seis-Sigma. (monografía). Barranquilla: Universidad del Atlántico. Pons, R. (2006). Gestión de la calidad. Cienfuegos: Universidad de Cienfuegos. Porter, M. (1999). Ser competitivo. Nuevas aportaciones y conclusiones. Madrid: Deusto. Robbins, J. (2009). El control en las empresas. Ciclo administrativo. México: ITEMS. Sanguesa, M. (2006). Teoría y práctica de la calidad: Barcelona: Paraninfo. Sarchet, M. (2004). Quality Control. Chicago. Scanlan, L. (2009). Guerra comercial, guerra de calidad. Los Ángeles: J. Ross. Schonberger, R. (2002). Japanese Manufacturing Techniques. Boston-Chicago: Free Press. Schroeder, J. (2008). Operaciones en las empresas. México: McGraw-Hill Interamericana. Senge, P. M. (2006). La quinta disciplina: cómo impulsar el aprendizaje en la organización inteligente (2 ed.). Buenos Aires: Granica. Servat, A. (2002). Mejora continua y acción correctiva. Buenos Aires: Prentice Hall. Shewhart, W.A. (1931). Economic Control lf Quality of Manufactured Productures Product. Recuperado de http://walter-a-Shewhart.wikiverse.org/ Shingo, S. (2005). Herramientas para el control de la calidad. Buenos Aires: Panamericana. Stoner, Y. (2006). Control y más control. Proceso administrativo. México: Limusa. Suárez, A. (2007). Procedimiento para el mejoramiento de la calidad de los procesos (tesis de maestría). Cienfuegos: Universidad Cienfuegos. Terry, H. (2007). La calidad en Europa. Germania: Nymphen Bueger Verlaghs. Thompson, A. y Strickland, A. (2003). Administración estratégica (13 ed). México: McGrawHill Interamericana. Velasco, S. (2005, agosto). Introducción a la gestión de la calidad. Generalidades y control estadístico. Teoría y práctica. Buenos Aires: Pirámide. Verdoy, P. (2006). Manual de control estadístico de calidad: teoría y aplicaciones Publicaciones Cataluña: Univ. Jaumme I. Vilas, J. (2000). Las 7 nuevas herramientas para la mejora de la calidad. Madrid: Fondo de Cultura Económica. Wu, C. y Chen, C. (2006). An integrated structural model toward successful continuous Improvement Activity. Technovation, 26(5-6). Zapata A. (2006). Algunos enfoques en el mejoramiento de sistemas de producción/operación. Manizales: Universidad Nacional de Colombia. Zapata, A. (2008). Sistema de gestión de la calidad. Bogotá: Universidad Nacional de Colombia. Zapata, A. et al. (2013). Sistema de gestión de la calidad. Hacia un modelo integral de sistemas. Bogotá: Universidad Nacional de Colombia. CICLO DE LA CALIDAD PHVA Hace parte de la Colección Ingenio Propio de la Facultad de Ingeniería, 2013. Esta edición consta de 200 ejemplares. Se diseñó y diagramó en la Editorial Universidad Nacional de Colombia. Se imprimió en marzo de 2015 en los talleres de Printer Colombiana S.A., en Bogotá D. C., Colombia. En su composición se utilizaron caracteres Minion Pro 11/13.5 puntos, formato de 16.5 x 24 centímetros. Su cubierta va en propalcote 240 gramos, y las páginas interiores en bond bahía de 90 gramos. El E-Pub que usted tiene en sus manos fue realizado por Hipertexto/ www.hipertexto.com.co y Editorial Universidad Nacional de Colombia/ www.editorial.unal.edu.co Universidad Nacional de Colombia 2015 Síganos en redes sociales Astronomía para todos. Retos modernos de una ciencia milenaria Calo Mozo, Benjamín 9789587616569 426 Páginas Cómpralo y empieza a leer Durante el 2009 se celebró el Año Internacional de la Astronomía, promulgado por la UNESCO con motivo de los 400 años del empleo del telescopio en la observación del firmamento y sus astros, dando inicio a la astronomía moderna. En la Universidad Nacional de Colombia nos unimos a esta celebración realizando la Cátedra José Celestino Mutis: "Astronomía para todos, retos modernos de una ciencia milenaria". Para este evento académico se reunieron más de 19 expertos del ámbito nacional e internacional en diversos temas de la astronomía contemporánea. Fruto de la Cátedra surge este libro de divulgación científica el cual puede ser entendido por el público en general. En este texto no se asumen conocimientos previos en temas de astronomía, física o matemáticas por parte del lector. Esta obra incluye temas como: Galileo, coordenadas y tiempo en astronomía, el movimiento de los cuerpos celestes, nociones básicas sobre satélites artificiales y el brillo de los astros. En el plano astrofísico, la estructura y evolución de las estrellas, las regiones H 11, el papel de los telescopios modernos satelitales tales como el Spitzer y el James Webb, el rol de los granos de polvo en la formación de planetas. Las distancias a grandes escalas, las galaxias, entre otras, las vecinas Nubes de Magallanes, las lentes gravitacionales y los agujeros negros nos llevan a una concepción de universo. En la presente obra se ventilan la radiación cósmica de fondo y el análisis de los primeros tres minutos después del big bang. Cómpralo y empieza a leer Tópicos previos a la matemática superior Herrón Osorio, Sigifredo De Jesús 9789587617627 236 Páginas Cómpralo y empieza a leer El libro es adecuado para estudiantes de matemáticas y también es un sólido soporte para estudiantes de disciplinas afines que deben enfrentar cursos de matemáticas en su formación profesional. El texto reúne algunos temas de varias asignaturas como: teoría de conjuntos, teoría de conjuntos, teoría de números, fundamentos de matemáticas, análisis matemático y topología de la recta. Cumple con el objetivo de introducir los sistemas numéricos más importantes utilizados en el área. Es un buen libro de referencia o de refuerzo. Además, presenta una buena cantidad de ejercicios que complementa de forma muy natural, la teoría expuesta en cada uno de los capítulos. La rigurosidad en el tratamiento de los temas y las demostraciones es exquisita, es un buen punto de referencia para usar cuando se necesite información acerca de los sistemas numéricos más utilizados. Tiene una escritura impecable, su redacción es adecuada y es un texto fácil de leer y entender para un estudiante de matemáticas. Es un texto que de manera sencilla y sin perder el rigor de la matemática formal, introduce una secuencia de tópicos desde las nociones de operación binaria y clases de equivalencia, necesarios para una construcción formal de los números reales usando sucesiones, hasta finalmente, introducir los números complejos. Cómpralo y empieza a leer Geometría de las superficies. Aplicaciones en física Tapia, Víctor 9789587616736 298 Páginas Cómpralo y empieza a leer Las superficies han sido estudiadas en geometría desde el siglo XVII, a partir de los trabajos pioneros de Descartes, Fermat, Euler y Lagrange. Su estudio permitió el desarrollo de las geometrías no euclideanas (Gauss) y de la geometría riemanniana (Riemann) durante el siglo XIX. Luego de 400 años el interés por las superficies no ha decaído, el tema sigue siendo objeto de estudio tanto en matemática como en física. A partir del siglo XX las superficies no han dejado de estar presentes, en matemática a través de los teoremas de inmersión de la geometría extrínseca hasta el flujo de Ricci, esencial en la reciente demostración de la conjetura de Poincaré. En física las superficies han estado presentes en investigaciones sobre: la relatividad general, las teorías de Kaluza y Klein, la gravedad extrínseca, las recientes teorías de cuerdas y los universos tipo membrana. En este texto se presentan las herramientas matemáticas que permiten abordar el estudio de las superficies y, además, algunas de las teorías de la física donde estas encuentran aplicación. Cómpralo y empieza a leer Los sistemas nacionales de evaluación en América Latina: ¿impacto pedagógico u obediencia institucional? Jurado Valencia, Fabio 9789587754100 293 Páginas Cómpralo y empieza a leer En el transcurso de la década de 1990 se fundaron en la mayoría de los países de América Latina los sistemas nacionales de evaluación, en el marco de las reformas educativas, si bien países como Chile y Brasil ya habían iniciado hacia finales de la década anterior aplicativos y modelos para constituir un sistema de evaluación. Cada país tiene una historia particular al respecto. En todo caso, en la década de 1990 se sentía de manera apremiante una cierta presión por definir mecanismos de evaluación externa a la calidad de la educación. Es también la década en la que se instala esta acuñación calidad de la educación que progresivamente se integrara al metalenguaje de la educación: .quien no pregunta hoy por la calidad de la educación. Cómpralo y empieza a leer Problemas de campo asociados al cultivo de uchuva Miranda, Diego 9789587756913 160 Páginas Cómpralo y empieza a leer Agricultores y técnicos que se ocupen de cultivos de uchuva encontrarán en este libro una herramienta para realizar diagnósticos acertados de los problemas en campo y para orientar la toma de decisiones técnicas que favorezcan la productividad y el posicionamiento de su producto en los mercados nacionales e internacionales. El texto incluye el reconocimiento de las principales plagas que atacan el cultivo en sus diferentes etapas de crecimiento y algunas estrategias para su manejo; la descripción de las principales enfermedades que afectan a la planta; el reporte de las arvenses existentes en las zonas productoras, su morfología y su relación con la uchuva cultivada, entre otros temas. Cómpralo y empieza a leer