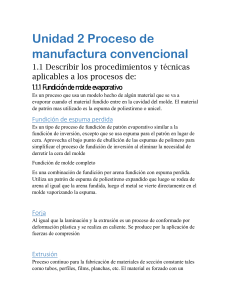

Procesos de Fabricación Unidad III Procesos de Cambio de Forma 3.1 Fundición, colado al alto vacío, centrífuga y precisión. Este proceso de dar forma al metal implica que el material este liquido (fundido) y la existencia de un molde con la forma que se desea adopte el material. El metal fundido se vacía en el molde y una vez frio se saca de él, obteniendo el material con la forma deseada. El Modelo • La fundición en arena requiere un modelo a tamaño natural de madera, cristal, plástico y metales que define la forma externa de la pieza que se pretende reproducir y que formará la cavidad interna en el molde. • En lo que atañe a los materiales empleados para la construcción del modelo, se puede emplear desde madera o plásticos como el uretano y el poliestireno expandido (EPS) hasta metales como el aluminio o el hierro fundido. El Molde Los moldes, generalmente, se encuentran divididos en dos partes, la parte superior denominada cope y la parte inferior denominada draga que se corresponden a sendas partes del molde que es necesario fabricar. Los moldes se pueden distinguir: • Moldes de arena verde: estos moldes contienen arena húmeda. • Moldes de arena fría: usa aglutinantes orgánicos e inorgánicos para fortalecer el molde. Estos moldes no son cocidos en hornos y tienen como ventaja que son más precisos dimensionalmente pero también más caros que los moldes de arena verde. • Moldes horneados: estos moldes no necesitan ser cocidos debido a sus aglutinantes (mezcla de arena y resina). Las aleaciones metálicas que típicamente se utilizan con estos moldes son el latón, el hierro y el aluminio. Procedimiento • Compactación de la arena alrededor del modelo en la caja de moldeo. • Colocación del macho o corazones. • Colada. Vertido del material fundido. • Enfriamiento y solidificación. • Desmolde. • Desbarbado. • Acabado y limpieza Hierro colado o fundición. • La principal diferencia entre acero y hierro colado, es que el primero es plástico y forjable, mientras que el segundo no es lo suficientemente plástico para forjarlo a cualquier temperatura. • El hierro colado o fundición, fundamentalmente es una aleación a base de: hierro, silicio y carbono. El contenido de carbono es más elevado que en los aceros. • Existen dos tipos de hierro colado o fundición: – la fundición gris y – la fundición blanca, • El nombre lo reciben por el color característico en la fractura de una pieza colada. Fundición gris • Es excelente para obtener piezas complicadas de maquinaria, pues es muy fluido cuando se halla fundido y llega con bastante facilidad a todas las partes de un molde, además de ser maquinable es duro y frágil. Fundición blanca • Es más frágil que la fundición gris que se emplea principalmente para obtener el hierro maleable, el cual se obtiene recociendo la fundición gris para convertirla en un hierro más dúctil y tenaz. • El hierro maleable, se emplea principalmente en piezas automotrices, arados, tractores, debido a su tenacidad y resistencia al choque. • El acero y la fundición gris, son los dos materiales a los que se les exige el mayor número de propiedades. Fundición centrífuga • Es muy adecuada en la fabricación de piezas no macizas, la parte coincidente con el eje de giro será principalmente donde no se depositara el material. • La fundición centrífuga es un método en el que aprovecha la fuerza centrífuga que se puede generar al hacer girar el metal en torno de un eje. • Aunque hay diferentes métodos para este tipo de colada, todos se basan el un molde girando a una alta velocidad. • Existen tres tipos de fundición centrífuga: – Fundición centrífuga real – Fundición semicentrífuga – Centrifugado Fundición centrífuga real • En fundición centrífuga, un molde permanente se hace girar alrededor de su eje a gran velocidad (300 a 3000 rpm), cuando el metal fundido se vierte. • El metal fundido es centrifugamente arrojado hacia el interior de la pared del molde, donde se solidifica después de la refrigeración. • Es el procedimiento utilizado para la fabricación de tubos sin costura, camisas y objetos simétricos, los moldes se llenan del material fundido de manera uniforme y se hace girar al molde sobre su eje de rotación. • El colado por lo general es de grano fino con un diámetro exterior resistente a la corrosión atmosférica, una situación típica con tuberías. El diámetro interior tiene más impurezas e inclusiones, que pueden ser maquinados. • Sólo formas cilíndricas se pueden producir con este proceso. Con límites hasta de 3 metros (10 pies) de diámetro y 15 m (50 pies) de longitud. • El Grosor de la pared puede ser de 2,5 mm a 125 mm (0,1 - 5,0). • Las tolerancias que puede aceptar el OD puede ser tan buena como la de 2,5 mm (0,1”) y en la ID puede ser 3,8 mm (0,15”). El acabado superficial oscila entre 2,5 mm a 12,5 mm (0,1 - 0,5”). Máquina de fundición centrífuga para fundición de acero. Fundición semicentrífuga • Es un método en el que el material fundido se hace llegar a los extremos de los moldes por la fuerza centrífuga que genera hacer girar a los moldes, los extremos se llenan del material fundido, con buena densidad y uniformidad. • El centro tiene poco material o de poca densidad, presenta defectos y porosidad. Por lo que solo es adecuado para partes en las que el centro en este tipo de sistemas de fundición sea maquinado posteriormente. • Los moldes utilizados pueden ser permanentes o fungibles, se puede apilar, según sea necesario. • Las velocidades de rotación son más bajos que los que se utilizan en fundición centrífuga real. • Este proceso se utiliza para hacer las ruedas, boquillas y otras piezas macizas simétricas Centrifugado • Es un sistema donde por medio de un tallo se hace llegar metal fundido a racimos de piezas colocadas simétricamente en la periferia. • Esto proporciona un medio de aumentar la presión de llenado dentro de cada molde y permite la reproducción de intrincados detalles. • Al poner a girar el sistema se genera fuerza centrífuga la que es utilizada para aumentar la uniformidad del metal que llena las cavidades de los moldes. Moldeo centrífugo. 3.2 Formado mecánico, forjado, prensado, estirado, cizallado, doblado, extrusión, embutido y troquelado. • La deformación es únicamente uno de los diversos procesos que pueden usarse para obtener formas intermedias o finales en el metal. • El estudio de la plasticidad está comprometido con la relación entre el flujo del metal y el esfuerzo aplicado. Si ésta puede determinarse, entonces las formas más requeridas pueden realizarse por la aplicación de fuerzas calculadas en direcciones específicas y a velocidades controladas. • Las maquinas, aparatos, herramientas y diversos artículos mecánicos están formados por muchas piezas unidas, tales como: pernos, armazones, ruedas, engranajes, tornillos, etc. Todas estas piezas obtienen su forma mediante diferentes procesos mecánicos (Procesos de conformado), fundición, forja, estirado, laminado, corte de barras y planchas, y por sobre todo mediante arranque de virutas. Laminado • Este es un proceso en el cual se reduce el espesor del material pasándolo entre un par de rodillos rotatorios. Los rodillos son generalmente cilíndricos y producen productos planos tales como láminas o cintas. También pueden estar ranurados o grabados sobre una superficie a fin de cambiar el perfil, así como estampar patrones en relieve. Este proceso de deformación puede llevarse a cabo, ya sea en caliente o en frío. • El trabajo en caliente es usado muy ampliamente porque es posible realizar un cambio en forma rápida y barata. El laminado en frío se lleva a cabo por razones especiales, tales como la producción de buenas superficies de acabado o propiedades mecánicas especiales. Se lamina más metal que el total tratado por todos los otros procesos. Laminado Forjado • En el caso más simple, el metal es comprimido entre martillo y un yunque y la forma final se obtiene girando y moviendo la pieza de trabajo entre golpe y golpe. Para producción en masa y el formado de secciones grandes, el martillo es sustituido por un martinete o dado deslizante en un bastidor e impulsado por una potencia mecánica, hidráulica o vapor. Puede darse en frio o en caliente. • Un dispositivo utiliza directamente el empuje hacia abajo que resulta de la explosión en la cabeza de un cilindro sobre un pistón móvil. Los dados que han sustituido al martillo y al yunque pueden variar desde un par de herramientas de cara plana, hasta ejemplares que tiene cavidades apareadas capaces de ser usadas para producir las formas más complejas. • Un ejemplo es el acuñado, donde los metales superficiales son impartidos a una pieza de metal por forjado en frío. Es el método de formado de metal más antiguo y hay muchos ejemplos que se remontan hasta 1000 años A. C. Forjado. Estirado • Este es esencialmente un proceso para la producción de formas en hojas de metal. • Las hojas se estiran sobre hormas conformadas en donde se deforman plásticamente hasta asumir los perfiles requeridos. • Es un proceso de trabajo en frío y es generalmente el menos usado de todos los procesos de trabajo. Estirado. Cizallado • El corte del metal implica su sostenimiento a un esfuerzo de corte, superior a su resistencia límite, entre filos cortantes adyacentes como se muestra en la figura. • Conforme el punzón desciende sobre el metal, la presión produce una deformación plástica que tiene lugar como en B en la figura. El metal se somete a un esfuerzo muy alto entre los filos de la matriz y el punzón, y las fracturas se inician en ambos lados de la lámina a medida que continúa la deformación. • Cuando se alcanza el límite de resistencia del material la fractura progresa; si el juego es correcto, y ambos filos tienen el mismo aguzado, las fracturas se encuentran en el centro de la lámina como se muestra en C. • El valor del juego, que desempeña un papel importante en el diseño de matrices depende de la dureza del material. Para el acero deberá ser del 5 al 8 % del espesor del material por lado. Si se usa un juego inadecuado, las fracturas no coinciden, y en cambio, deben atravesar todo el espesor de la lámina, consumiendo más potencia. Cizallado Doblado • Se puede efectuar con el mismo equipo que se usa para corte, esto es, prensas operadas con manivela, excéntrico y leva. • En donde esté considerado el doblado, el metal se somete a esfuerzos tanto en tensión como de compresión con valores inferiores a la resistencia límite del material, sin un cambio apreciable del espesor. • Tal como en una prensa dobladora, el doblado simple implica un doblez recto a lo largo de la lámina de metal. Doblado Prensa Dobladora Extrusión • En este proceso un cilindro o trozo de metal es forzado a través de un orificio por medio de un émbolo, por tal efecto, el metal estirado y extruido tiene una sección transversal, igual a la del orificio del dado. • Hay dos tipos de extrusión, extrusión directa y extrusión indirecta o invertida. En el primer caso, el émbolo y el dado están en los extremos opuestos del cilindro y el material es empujado contra y a través del dado. En la extrusión indirecta el dado es sujetado en el extremo de un émbolo hueco y es forzado contra el cilindro, de manera que el metal es extruido hacia atrás, a través del dado. • El proceso se efectúa a una temperatura de 450 a 500 ºC con el fin de garantizar la extrusión. • El diseño de la matriz se hace de acuerdo con las necesidades del mercado o del cliente particular. • La extrusión nos permite obtener secciones transversales sólidas o tubulares que en otros metales sería imposible obtener sin recurrir al ensamble de varias piezas. Extrusión Prensado y Embutido profundo • El prensado simple se lleva a cabo presionando un trozo de metal entre un punzón y una matriz. • El embutido profundo es una extensión del prensado en la que a un tejo de metal, se le da una tercera dimensión considerable después de fluir a través de un dado. Latas para alimentos y botes para bebidas, son los ejemplos más comunes. • Este proceso puede llevarse a cabo únicamente en frío. Cualquier intento de estirado en caliente, produce en el metal un cuello y la ruptura. El anillo de presión en la figura evita que el blanco se levante de la superficie del dado, dando arrugas radiales o pliegues que tienden a formarse en el metal fluyendo hacia el interior desde la periferia del orificio del dado. Embutido. 3.3 Desprendimiento de viruta por maquinado, convencional y CNC. • El maquinado es un proceso mediante el cual se remueve metal por medio de una herramienta para dar forma o acabado a una pieza. • Se utilizan métodos tradicionales como el torneado, el taladrado, el corte, y el amolado, o métodos menos tradicionales que usan como agentes la electricidad o el ultrasonido. Esmerilado • Operación con la que se trata de conseguir unas superficies con irregularidades superficiales muy bajas, es decir, con rugosidad muy reducida. • En función del tipo de abrasivo empleado pueden obtenerse superficies rectificadas, pulidas o simplemente desbastadas. Taladrado • El taladrado es la operación de producir una perforación cuando se elimina metal de una masa sólida utilizando una herramienta de corte llamada broca espiral o helicoidal. • Un taladro es una máquina perforadora y es esencial en cualquier taller metal-mecánico. Un taladro consta de un eje (que hace girar la broca y puede avanzar hacia la pieza de trabajo, ya sea automática o manualmente) y una mesa de trabajo (que sostiene rígidamente la pieza de trabajo en posición cuando se hace la perforación). • Un taladro se utiliza principalmente para hace perforaciones en metales; sin embargo, también pueden llevarse a cabo operaciones como roscado, rimado, contrataladro, abocardado, mandrinado y refrentado. Otros Procesos Básicos • Avellanado: Es la operación de producir un ensanchamiento en forma de uso o cono en el extremo de una perforacion. • Rimado: Es la operación de dimensionar y producir una perforación redonda y lisa a partir de una perforación taladrada o mandrinada previamente, utilizando una herramienta de corte con varios bordes de corte. • Mandrinado o torneado interior: Es la operación de emparejar y ensanchar una perforación por medio de una herramienta de corte de un solo filo, generalmente sostenida por una barra de mandrinado. • El careado para tuercas o refrentado.: Es la operación de alisar y escuadrar la superficie alrededor de una peroración para proporcionar asentamiento para un tornillo de cabeza o una tuerca. • Roscado: Es la operación de cortar roscas internas en una perforación, con una herramienta de corte llamada machuelo. Torneado • Se denomina torno (del latín tornus, y este del griego τόρνος, giro, vuelta) a un conjunto de máquinas y herramientas que permiten mecanizar piezas de forma geométrica de revolución. • Estas máquinas-herramienta operan haciendo girar la pieza a mecanizar (sujeta en el cabezal o fijada entre los puntos de centraje) mientras una o varias herramientas de corte son empujadas en un movimiento regulado de avance contra la superficie de la pieza, cortando la viruta de acuerdo con las condiciones tecnológicas de mecanizado adecuadas. • Desde el inicio de la Revolución industrial, el torno se ha convertido en una máquina básica en el proceso industrial de mecanizado. Torno Fresado • Una fresadora es una máquina herramienta utilizada para realizar mecanizados por arranque de viruta mediante el movimiento de una herramienta rotativa de varios filos de corte denominada fresa. • El fresado consiste fundamentalmente en el corte del material que se mecaniza con una herramienta rotativa de varios filos o plaquitas de metal duro, mediante movimientos de avance programados de la mesa de trabajo en casi cualquier dirección de los tres ejes posibles en los que se puede desplazar la mesa donde va fijada la pieza que se mecaniza. Cepillado • La cepilladora para metales se creó con la finalidad de remover metal para producir superficies planas horizontales, verticales o inclinadas, dónde la pieza de trabajo se sujeta a una prensa de tornillo o directamente en la mesa. • Las cepilladoras tienen un sólo tipo de movimiento de su brazo o carro éste es de vaivén, mientras que los movimientos para dar la profundidad del corte y avance se dan por medio de la mesa de trabajo. • Los cepillos emplean una herramienta de corte de punta, semejante a la del torno. • Ésta herramienta se fija a un portaútilies o poste, fijado a su vez a una corredera o carro, esta tiene movimiento de vaivén, empujando la herramienta de corte de un lado a otro de la pieza. La carrera de la corredera hacia adelante es la carrera de corte. Con la carrera de regreso, la herramienta regresa a la posición inicial. Cuando regresa, la mesa y la pieza avanzan la cantidad deseada para el siguiente corte. Control Numérico Computarizado (CNC) • Es un sistema de automatización de máquinas herramienta que son operadas mediante comandos programados en un medio de almacenamiento o programa, a diferencia del mando manual mediante volantes o palancas. • Para mecanizar una pieza se usa un sistema de coordenadas espaciales (x, y, z)que especificarán el movimiento de la herramienta de corte. • El sistema se basa en el control de los movimientos de la herramienta de trabajo con relación a los ejes de coordenadas de la máquina, usando un programa informático ejecutado por una computadora. • En el caso de un torno, hace falta controlar los movimientos de la herramienta en dos ejes de coordenadas: el eje de las X para los desplazamientos longitudinales del carro y el eje de las Z para los desplazamientos transversales de la torre. • En el caso de las fresadoras se controlan también los desplazamientos verticales, que corresponden al eje Y. Para ello se incorporan servomotores en los mecanismos de desplazamiento del carro y la torreta, en el caso de los tornos, y en la mesa en el caso de la fresadora; dependiendo de la capacidad de la máquina, esto puede no ser limitado únicamente a tres ejes.

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados