Procesos de Fabricación Convencionales: Fundición, Forja, Extrusión

Anuncio

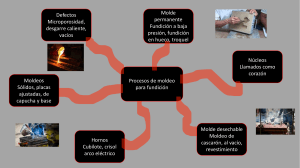

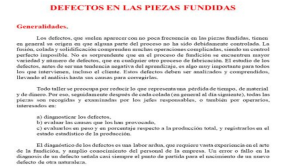

Unidad 2 Proceso de manufactura convencional 1.1 Describir los procedimientos y técnicas aplicables a los procesos de: 1.1.1 Fundición de molde evaporativo Es un proceso que usa un modelo hecho de algún material que se va a evaporar cuando el material fundido entre en la cavidad del molde. El material de patrón mas utilizado es la espuma de poliestireno o unicel. Fundición de espuma perdida Es un tipo de proceso de fundición de patrón evaporativo similar a la fundición de inversión, excepto que se usa espuma para el patrón en lugar de cera. Aprovecha el bajo punto de ebullición de las espumas de polímero para simplificar el proceso de fundición de inversión al eliminar la necesidad de derretir la cera del molde Fundición de molde completo Es una combinación de fundición por arena fundición con espuma perdida. Utiliza un patrón de espuma de poliestireno expandido que luego se rodea de arena al igual que la arena fundida, luego el metal se vierte directamente en el molde vaporizando la espuma. Forja Al igual que la laminación y la extrusión es un proceso de conformado por deformación plástica y se realiza en caliente. Se produce por la aplicación de fuerzas de compresión Extrusión Proceso continuo para la fabricación de materiales de sección constante tales como tubos, perfiles, films, planchas, etc. El material es forzado con un tornillo giratorio y a través de una apertura de forma específica guarda alguna relación con la forma del producto En la extrusión convencional se ingresa el material en estado sólido, luego se plastifica y finalmente se dosifica constantemente hacia el dado de extrusión, dependiendo del producto se realizan operaciones distintas luego que el preformado sale del dado. Las separaciones de los dientes del tornillo van de más grande al más pequeño, en la parte de la alimentación es la parte más grande y tiene el objetivo de transportar gran cantidad de material. En la segunda parte se comprime el material y se expulsa el aire, en esta parte se homogeniza el material. En la parte de dosificación se ejerce presión sobre el material para dosificarlo hacia el cabezal y garantizando que el material salga de la extrusora homogéneo. Antes de que el material llegue al cabezal se encuentra el plato rompedor y filtros que se encargan de mejorar la calidad del material. El plato rompedor cambia el flujo en espiral a flujo axial y aumenta la presión de retroceso y los filtros o paquetes de mallas eliminan partículas y obrumos de los procesos anteriores del material.