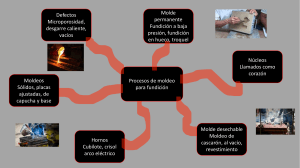

Procesos de Fabricación: Fundición y Diseño de Moldes

Anuncio

Catedrático: Ing. Rosdell Rodríguez Asignatura: Procesos de Manufactura I Objetivos Específicos Objetivo General • Comprender el proceso de fundición general e identificar los tipos de moldes, modelos y troqueles que se utilizan. • Conocer factores importantes que influyen en la selección de parámetros para los procesos de fundición y maquinado. • Identificar algunos criterios de diseño de moldes. Implementar lo aprendido en las clases teóricas de procesos de fabricación. • Calcular estimados del tiempo de solidificación de la pieza en el molde. TECNOLOGIAS DE FABRICACION OBJETIVOS DEL SISTEMA DE COLADO Los procesos de transformación consisten en una serie de operaciones que parten de un material en bruto y modifican su forma hasta convertirla en una pieza elaborada que tiene utilidad industrial. ❑ Llevar el metal liquido al molde de forma de llenar la cavidad. ❑ Regular la velocidad de entrada del metal a la cavidad del molde. COLADO ❑ Conducir los gases al exterior. ❑ Introducir el metal liquido en el molde con la mínima turbulencia (erosión y absorción) El colado o vaciado es el proceso que da forma a un objeto al hacer entrar material liquido en un agujero o cavidad formado que se llama molde y dejar que se solidifique el liquido. ❑ Establecer los mejores gradientes de temperatura. FUNDICION PERMANENTE llamado coquilla, es un método de fundición de piezas de aluminio por gravedad. FUNDICIÓN FUNDICIÓN Y MOLDES El moldeo también llamado fundición o colada es un proceso de conformación sin arranque de viruta, basado en la fusión de metales. Consiste en una serie de operaciones mediante las cuales se obtiene un hueco o molde con arena, metal o material refractario, que reproduce la forma de la pieza que se desea fabricar, en el cual se vierte o cuela el metal fundido dejándole enfriar hasta que solidifica completamente. Antecedentes 4000 a.c. Puntas de flechas de cobre 3100 a.c. Sumerios, piezas en bronce Egipto y Mesopotamia, Pequeñas piezas de cera 800 a.c. China, fundición en arena Romanos en playas de Bolonia, Fundición en arena Proceso genérico de moldeo Requisitos de los Modelos • Facilidad de desmodelado. Modelos de dos o más partes; ángulos de salida para fácil exaración. • Contracción. Construir modelos de acuerdo con el grado de contracción del metal. • Creces de Mecanizado. Sobre espesor para mecanizado posterior de 3-8mm. Pizas de precisión: décimas. Acero: cm. Tipos y clasificación de los modelos 1. Por su situación respecto al metal: • • Externos o propiamente dichos Internos (machos o noyos) fabricados en cajas de machos 3. Según el material con el que se construyen: • Madera: baratos, de fabricación rápida, para varias o pocas piezas, son deformables a la humedad. Madera blanda: álamo, abeto, pino Madera dura: nogal, haya, roble • 2. Según la pieza a obtener: Maciza con una sección máxima respecto a otra paralela. • • Modelos al natural enteros Modelos al natural divididos en partes Metálicos: Menos deformables, más duraderos, adecuados para grandes series de piezas pequeñas o medianas. Materiales: latón, aluminio, bronce, hierro fundido. 4. Modelos simplificados. Se realizan cuando las piezas son: una sola, muy pocas o de gran tamaño. • Construidos por armazón o esqueleto • De terraja • De plantilla Caja de Machos 5. Placas modelo. Tipos: • • • De una sola cara. Simples: Modelo fijado sobre una placa De doble cara. Reversibles: Mitad del modelo en cada cara de la placa. De dos placas: De dos caras. Las dos mitades del modelo tienen su propia placa. Cuando una pieza de fundición tiene huecos o cavidades que son imposibles de reproducir por los modelos, se deben colocar en el interior del molde unos modelados denominados machos, noyos o corazones, de tal manera que al colar el metal se rellenan todas las cavidades excepto los espacios ocupados por los mismos. Arenas y Mezclas para el moldeo de piezas Clasificación Se emplea en los moldes perdidos de fundición, destinados a recibir la colada, exigiéndose las siguientes cualidades: Ser plásticos: en húmedo reproducir detalles. Cohesión y resistencia: reproducir y conservar la forma al extraer. Refractarios: resistirla acción de temperaturas, sin fundir ni vitrificar superficie. Permeabilidad: evacuación rápida de gases. Disgregables: facilitar la extracción de la pieza. Los materiales dotados de estas cualidades que se encuentran en la naturaleza son las arenas de fundición, constituidas por: -granos de sílice. -arcilla, que es elemento de unión. Confiere plasticidad y disgregabilidad. -humedad. Las arenas se pueden clasificar según: 1. Su contenido en arcilla: Arenas arcillosas o tierras grasas: > 18 % de arcilla Arenas arcillosas o tierras semigrasas: 8-18 % de arcilla Arenas arcillosas o tierras magras: 5-8 % de arcilla Arenas silíceas: < 5 % de arcilla(se considera impureza). Las arenas naturales son irregulares, empleándose sintéticas o aglomeradas. 2. Según su forma y dimensión de los granos: • Arena de grano esferoidal. • Arena de grano grueso. • Arena de grano angulado(mas permeable). • Arena de grano medio. • Arena de grano compuesto • Arena de grano fino. CARACTERÍSTICAS FÍSICO-QUÍMICAS DE LAS ARENAS • Análisis químico: contenido de cuarzo, arcilla, feldespato, permite prever la refractariedad y la cohesión. • Contenido arcilloso. Levigador. • Dimensión y distribución granulométrico. • Forma de los granos. Examen microscopio. de los granos. Análisis CARACTERÍSTICAS TÉCNICAS DE LAS ARENAS 3. Por el uso o estado que tengan: • verde: sin secar húmeda, piezas pequeñas, producciones en serie. • seca: calentada en estufas, grandes piezas, complicadas. • de moldeo: contacto con modelo(nueva, regenerada) • para machos: extasilicea, granos redondos y homogéneos. • de relleno: envuelve a la de moldeo y rellena el resto(usada). • vieja: de desmoldeo( regenerarla). • Refractariedad. Máxima Tª sin signos de fusión responsable sílice, la modifican otros elementos (aglomerantes). • Cohesión o resistencia. Acción del aglutinante esfuerzos manipulación, tracción, compresión, cizalladura, flexión y dureza. • Permeabilidad. Evacuación de gases, evitar sopladuras, cuando metal liquido se enfría. • Deslizamiento. Relleno de todos los huecos y apretarse uniformemente alrededor del molde. Procedimientos de Moldeo de Arena • • • • Moldeo al descubierto: piezas planas, una sola cara, se practica en el suelo, sin caja, en verde. Moldeo en fosa: siempre caja superior, en verde, piezas grandes. Moldeo sin caja: serie piezas pequeñas, en verde, sujetos con zunchos. Moldeo con caja: en verde o en seco. • Sin macho y sin falso molde: piezas sencillas, junta horizontal, explicar proceso. • Sin molde falso con pieza batida: por forma pieza sin posibilidad de extraer sin rotura pieza batida, si son muchas macho. • Con molde falso: pieza sin junta horizontal plana, placa modelo en yeso o madera. • Moldeo con caja intermedia: piezas altas que no se pueden moldear en dos. • Moldeo con macho: modelo distinto a la pieza por llevar portadas ( linternas = tubos + arena + paja ). • Moldeo por terrajas: superficies fáciles obtener por revolución, en soporte bandera se sujetan plantillas. • Moldeo sobre armaduras: intermedio entre modelo y plantillas Cajas de Moldeo Son recipientes en los que queda aprisionada la arena conteniendo al molde. Pasadores o bulones/ salida gases/sólidos (resistir cargas) /ligeros (manejables) /identificables /rugosos (oponerse deslizantes)/ madera, aluminio, fundición, acero. No tienen dimensiones pre establecidas: grandes, medianas y pequeñas. Modelo a Máquina Objetivos: evitar desperfectos en molde extracción del modelo. aumentar producción. mecanización del proceso de fundición. Necesita: suministro de arena. suministro cajas vacías. situar cajas preparadas en zona de colada. Tipos de Máquina Maquina de sacudida y compresión en fases distintas • numero de sacudidas variable con dificultad de llenado. • el mas utilizado. Maquina de vibración y compresión simultanea • mas rápidas. • modelos mas sencillos. Maquinas giratorias. • modelos complicados. • machos profundos • gira 180º. Maquina de plataforma giratoria. • placa giratoria con cuatro maquinas de desmodelado hidráulico. Maquina por proyección centrifuga. • compresión simultanea a la deposición • turbina de pala única, • montada sobre brazos articulados para mover la boca, • elevada producción, • incluso moldes grandes existen dos tipos maquinas: • tipo fijo cajas medianas manejables son llevadas bajo maquina, tipo móvil para grandes cajas pesadas, • proyección de arena 200-280dm3 aproximado 1520ton / H de arena. Operaciones Máquina Tiempos de las operaciones de moldeo y anejas: Sacudir: 20-30 sacudidas en 4-6 golpes / segundo. Prensar: 4-6 sg. Desmodelar: depende altura del modelo 4-10 sg. El volver maquina a su posición, la mitad del tiempo empleado en el desmodelado. Operaciones de moldeo máquina mediana • recubiertos de refractarios cargados con capas alternadas de metal, coque y fundente. Permiten elevadas velocidades de fusión y cantidad de metal fundido. Hornos de Fusión • Hornos de arco eléctrico: se utilizan ampliamente y presentan ventajas como rapidez de fusión, menor contaminación y capacidad de conservar el metal fundido para efectos de aleación. • Hornos de inducción: útiles en fundidores pequeñas de composición controlada. Estos pueden ser de inducción sin núcleo (corriente de alta frecuencia para mezclado) ó de núcleo (corriente de baja frecuencia para sobrecalentar) • Hornos de crisol: son calentados por medio de diversos combustibles (gas, petróleo combustible, electricidad) y permiten la fundición de muchos metales ferrosos y no ferrosos. Cubilotes: son recipientes de acero verticales • Fusión por levitación: el metal a fundir es suspendido magnéticamente y mediante una bobina de inducción se funde y fluye hacia un molde colocado debajo de la bobina. Estas fundiciones están libres de inclusiones y tienen una estructura de grano fino uniforme. Diseño para la fundición en molde desechable • • • • • • • • Diseño para la fundición en molde permanente Esquinas, ángulos y espesor de la sección Áreas planas Contracciones Linea de partición Ángulo de salida Tolerancias dimensionales Holgura de maquinado Esfuerzos residuales Son similares a los correspondientes a la fundición en molde consumible. Involucran consideraciones especiales para su diseño y herramental y presentan mayor precisión dimensional. Diseño para la fundición en molde permanente Las propiedades y aplicaciones de los metales y aleaciones para fundición. Aleaciones Para Fundición No Ferrosa • Aleaciones base aluminio • Aleaciones base magnesio • Aleaciones base cobre • Aleaciones base zinc • Aleaciones de alta temperatura Aleaciones Para Fundición Ferrosa • Hierros colados 1. Hierro colado gris 2. Hierro dúctil (nodular) 3. Hierro colado blanco 4. Hierro maleable 5. Hierro al grafito compactado • Aceros colados • Aceros inoxidables colados Colada El proceso de colada se usa para colar o moldear materiales como metales, plásticos y cerámicas. La colada se puede clasificar por el tipo de molde utilizado (permanente o no permanente) o por la forma en la cual entra el material al molde (colada por gravedad y fundición a presión). La fundición y colado es sencillo y de poco costo relativo en comparación con otros procesos. Para colar o moldear el material en forma líquida (en el caso de los plásticos el material suele estar en forma de polvo o gránulos), se introduce en una cavidad preformada llamada molde. Los procesos de colada se usan para colar o moldear materiales como metales, plásticos y cerámicas. Los procesos de fundición y colada se pueden clasificar por el tipo de molde utilizado (permanente o no permanente) o por la forma en la cual entra el material al molde (colada por gravedad y fundición a presión). Troqueles Herramienta empleada para dar forma a materiales sólidos que se monta en una prensa, que ejerce una fuerza sobre los elementos del troquel provocando que la pieza superior encaje sobre la inferior. Partes de la troqueladora. La troqueladora consta de un troquel y una prensa hidráulica que lo aloja. Las partes del troquel se muestran en la y se describen a continuación: · Punzón o macho · Base inferior del troquel · Base superior del troquel · Pin centrador · Resortes de espira redonda · Placa pisadora o guía de punzones · Matriz o hembra · La parte inferior de la matriz · Placa sufridera · Guías de Fleje (lámina) Los procesos que pueden realizarse con un troquel son los siguientes: • Procesos de corte: cizallado, punzonado, embutido. • Procesos de formado: doblado, estampado. Punzonado Cizallado Embutido Doblado Conclusiones 1. La fundición permite obtener fácil y económicamente piezas de diversas formas y tamaños y utilizar de modo conveniente algunos metales y aleaciones cuyas características particulares no los hacen aptos para la laminación, la forja o la soldadura, por ejemplo el hierro colado. 2. La fundición es una industria fundamental para la construcción de máquinas y exige una amplia cultura profesional en el que se dedica a ella, pues requiere conocimientos técnicos tan diversos como son el dibujo industrial, la mecánica de los cuerpos sólidos y fluidos, la óptica, la termología, la electrotecnia, la química, etc. 3. La arena de moldeo es un mineral que generalmente se encuentra en proporciones superiores al 90% de las mezclas empleadas en la fabricación de los moldes ¡GRACIAS! Catedrático: Rosdell Rodríguez Asignatura: Procesos de Manufactura I