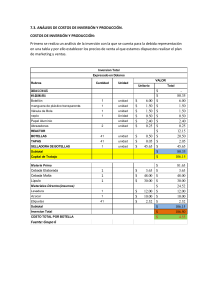

UNIVERSIDAD NACIONAL AGRARIA LA MOLINA FACULTAD DE INDUSTRIAS ALIMENTARIAS TRABAJO FINAL Estudio de pre-factibilidad para la instalación de una planta procesadora de cerveza artesanal ESTUDIANTES: Carrasco Ramos, Kayla Espiritu Canchanya, Oscar Andres Jachilla Oblitas, Esthefany Beatriz Lopez Carranza, Milagros Kristell Salazar Sandi, Walter Hugo Torres Linares, Cesar Augusto PROFESORES: Giuliana Adelina Carpio Cuadra Walter Francisco Salas Valerio Luis Fernando Vargas Delgado Lima-Perú 2021 I. RESUMEN El presente estudio de prefactibilidad tiene como objetivo principal evaluar la viabilidad técnica y comercial de la implementación de una planta productora de cerveza artesanal en 3 presentaciones en el mercado con proyección en auge en el mercado limeño. Encontrando que para el año 2032 habrá una demanda insatisfecha de 3680679.65 litros, estableciendo una participación de 3.91%, lo que equivale a una producción mensual de 144,074 litros de cerveza artesanal establecido como producción máxima proyectada hasta el 2032, y en 3 presentaciones (Pale Ale, Pilsner Lager, Vienna Lager), dirigido para consumidores de nivel socioeconómico A y B. Para la localización se empleó el método de matriz ranking de factores estableciendo al distrito de Ate como la mejor opción en el departamento de Lima. Teniendo una área total de 3272.5 m2, donde el área de producción fue de 135 m2. Luego se estableció el programa de producción semanal con 3001.54 litros de cerveza artesanal con una densidad de 1.01 Kg/L. Representado en el diagrama de diagrama de bloques, DOP y en el diagrama de Gant. Para esto se requerirá 830.10 Kg de malta, 6 Kg de lúpulos, 1.32 Kg de levadura, 15 Kg de dextrosa, 8640 L de agua, 780.28 Kg de vapor saturado y 328.51 KW-h mensual, lo que equivale a una tarifa de S/ 5124.83 de consumo eléctrico por semana. II. INTRODUCCIÓN El desarrollo del estudio de pre-factibilidad de una planta procesadora de cerveza artesanal será una propuesta como parte de un ejercicio práctico establecido en el curso de Diseño de plantas, para proponer un proyecto que logre competir en el mercado de cerveza artesanal poco desarrollado en el país y lograr establecer nuevos productos con proyección a futuro. Si bien el contexto de pandemia por el Covid 19 dio un gran impacto a la industria cervecera, que representa el 85% de las bebidas alcohólicas en total que hay en el mercado, sufriendo una variación de volumen de ventas del mercado de las cervezas de -8.19 %. Sin embargo, la proyección a futuro indica que desde el 2021 hasta el 2024 la tendencia a volumen de ventas aumentará entre 2.69 a 3.36% (Luna et al., 2021). Aunque las notas de estudio del BCRP indicaron que el sector de manufactura no primaria de cerveza y malta presentó un crecimiento de -0.6% debido a una disminución de demanda en febrero del 2021. Sin embargo, la tendencia es positiva en una visión macroeconómica (BCRP, 2021). El mercado de cervezas está liderado por marcas como Cristal (39.2%), Pilsen Callao (27.2%), Cusqueña (12.8%), Pilsen Trujillo (7.7%), Arequipeña (3.7%), entre otros con mucho menor porcentaje (Paredes y Dávila, 2020). Mientras que el mercado cervecero artesanal en conjunto llega a representar el 1.5%, manteniendo la proyección para los años 2021 a 2025 (Chumbe y Urure, 2021). Pero como se mencionó anteriormente, la tendencia a que el mercado se recupere en los próximos años es elevada y la preferencia de los consumidores por cervezas artesanales por sus cualidades sensoriales (sabores, aromas, matices, densidades, etc.), el cual se diferenció en el 28.7% de encuestados en el consumidor mexicano por la sensación amarga junto con la calidad de sus ingredientes, siendo los restaurantes, bares especializados y las reuniones familiares en donde se prefiere mayormente su consumo (Deloitte, 2017). Junto con los beneficios a la salud que conlleva un consumo moderado (10 - 12 g/ día para mujeres y 20 - 24 g/día para varones) (García, 2017). Así mismo, el empleo de tecnología no es complejo ya que requiere de equipos que pueden conseguirse con relativa facilidad en comparación a otras industrias . Objetivo General ● Evaluar la propuesta de estudio de pre - factibilidad de una planta de cerveza artesanal con 3 presentaciones, Pale Ale, Pilsner Lager, Vienna Lager, con potencial de auge en la ciudad de Lima. Objetivos específicos ● Proyectar un plan de producción acorde a la proyección del mercado de la cerveza artesanal en los siguientes 10 años ● Establecer la distribución y selección de equipos que cumplan con la proyección de producción de la planta de cerveza artesanal ● Establecer el tamaño de planta óptimo y los requerimientos de materia prima y energía para la producción de los 3 tipos de presentaciones de cerveza artesanal. Antecedentes Antecedentes Internacionales Beltran y Gongora (2021), destacaron que en el mercado internacional, la mayor concentración de empresas cerveceras industriales se concentraron en EE.UU. y Europa, donde el 65% de producción se concentró en países como Alemania, Australia, Bélgica, EE.UU. y Nueva Zelanda. Mientras que en Latinoamérica, México, es el que mayor proliferación de empresas de cerveza artesanal registra. Esto motivó a productores internacionales como Ab in Bev y Heineken compraron empresas en México, Argentina (Marca Patagonia, Colombia (Beer Company) y EE.UU. (Goose Island, y Ballast Point que por sí solo pagó 40 millones de dólares). Mientras que Heineken adquirió la marca Lagunitas también en EE.UU. Entre otros giros de compras, esto indicó que el mercado de cervezas artesanales se expande a nivel mundial y las grandes marcas ven el gran potencial en los países latinoamericanos, debido a que es un mercado que recién se está consolidando. Como el caso de Argentina que el mercado de cerveza artesanal representó en el 2016 el 0.6%, mientras que en Brasil representó el 1% de su mercado total. Cabe mencionar que el número de empresas cerveceras artesanales en Chile ha ido en aumento de 20% por año y otro ejemplo es que en 2017 se registró un total de 500 cervecerías artesanales en España. Por su parte Delgado (2021), encontró que la demanda de cerveza artesanal en Quito - Ecuador en el 2013 fue de 270 mil litros y fue cubierto por 3 empresas lo que representó el 58% y el resto fueron otras pequeñas empresas cerveceras artesanales, pero requirió de estrategias viables como la de “Diablo en Botella” cuya estrategia fue efectiva. Así mismo, Asmat (2019), encontró otro ejemplo de Argentina con la Cervecería y Maltería Quilmes - CMQ, empresas que dieron impulso a la proliferación de las cervezas artesanales fomentando el desarrollo de las áreas urbanas por el fomento de empleos formales. Antecedentes Nacionales La empresa dominante en el mercado peruano es actualmente la Unión de Cervecera Backus y Johnston S.A., que poco a poco ha apostado por las cervezas artesanales generando un aumento en los canales de distribución. Y en general en el 2019 se llegó a un pico de producción de cerveza de 1 618 200 litros de cerveza artesanal a nivel nacional. Donde un caso a resaltar fue de la cervecera artesanal Babarian el cual en el 2019 tuvo una presencia del 20% del mercado de la cerveza artesanal en Lima (Beltrán y Gongora, 2021). Sin embargo, Ramirez y Villanueva (2019), encontraron que Lima aglomeró un total de 28 productores en el 2014 según datos del Ministerio de la Producción, mientras que Cusco se registraron 6, Arequipa 4, Piura 3, Tacna, Ancash, Ucayali con 2 y otros departamentos se registraron al menos 1 empresa formal en este rubro. También mencionaron que el surgimiento de Babarian fue un acontecimiento que motivó la participación de muchos otros emprendedores. Sin embargo, aún se requieren estrategias para el crecimiento aprovechando las nuevas preferencias del consumidor por un productos naturales que no contienen químicos. Antecedentes Locales De Llama (2019), destacó que los consumidores de cerveza artesanal en Lima son del nivel socioeconómico A y B de 25 a 44 quienes buscan características diferenciales de aroma, sabor, grados de alcohol o algún ingrediente diferenciador, debido a que tienen la capacidad adquisitiva para comprar el producto. Haciendo también énfasis en la presentación. Así mismo por su beneficios en el cuidado de la salud. Esto lo resaltó también (García, 2017), ya que se encontró una reducción significativa de enfermedades cardiovasculares, diabetes, hipertensión y el Alzheimer, debido a la capacidad probiótica del fermentado de maltas . Esta propiedad fue beneficiosa para reforzar el sistema inmunológico, sobretodo en las mucosas gastrointestinales y pulmonares ya que generan mecanismos de protección promovido por bacterias (lactobacillus, bifidobacterias, pediococcus, entre otras bacterias ácido lácticas) (Chalbaud y Mogollón, 2020). Esto se corroboró con lo encontrado por Carrero et al. (2020), quienes encontraron que las bebidas de malta contienen principalmente el Lactobacillus plantarum NCIMB 8826 y el Lactobacillus acidophilus NCIMB 8821. Sin embargo, Ramirez y Villanueva (2019), encontraron que toda la producción de cerveza artesanal representó el 0.1% en el año 2017 según lo informó el presidente de la Asociación de Cerveceros Artesanales del Perú (UCAP) y los lugares donde más oferta se registró fue en los bares y restaurantes de Miraflores, seguido de Barranco, debido a que se encontraba también la Barranco Beer Company. También mencionaron que en San Juan de Lurigancho y Chorrillos tuvieron 4 productores, mientras que en Ate, Chaclacayo, San Borja, San Luis y Santiago de Surco presentaron 2 productores en cada distrito. Luego en los demás presentaron al menos 1 productor. III. ESTUDIO DE MERCADO 3.1. INSUMO PRINCIPAL 3.1.1. Malta a) Descripción Es obtenida a partir del malteado de la cebada donde se emplea el remojo, germinación, tostado, durante estas etapas se activan las enzimas diastásicas cuya función es obtener azúcares fermentables a partir del almidón de los granos (Arroyo, 2019). Los tres tipos de malta empleadas en el estudio de pre-factibilidad para la instalación de una planta procesadora de cerveza artesanal son Pale, Pilsner y Vienna. - Malta Pale: Es considerada como una malta base por su gran actividad enzimática, el grano tiene una tonalidad amarillo/dorado, cuyos aromas y sabores son caracteristicos en la cerveza estilo Pale Ale y es usado en tdos los tipos de cerveza. La temperatura empleada para el secado varía de 90 a 95 °C (Balaguer, 2017 y Castle Malting ®, 2013). - Malta Pilsner: Sometidas a temperaturas bajas de secado de 50-70°C (Ruiz, 2006), son las más utilizadas en todo el mundo en todos los tipos de cerveza debido a su color claro y sabor suave, a partir de ellas se obtienen cervezas doradas o rubias (Carvajal y Insuasti, 2010 y Castle Malting ®, 2013). - Malta Vienna: Posee la coloración más oscura que la Pale, generalmente su secado es a temperaturas altas (80-100°C) y en periodos de tiempo cortos. Es empleada en varios estilos de cerveza, especialmente en la Lager Viena, posee un característico sabor intenso y puede llegar a tener una coloración más rojiza (Ruiz, 2006 y Castle Malting ®, 2013). b) Características Se realizó una recopilación de los parámetros de Humedad, Materia seca, pH, Color en los sistemas EBC y Lovibond, Proteína, Viscosidad y tiempo de almacenamiento, obteniendo valores reportados en la siguiente tabla. Tabla 1. Parámetros de los tipos de malta Pale, Pilsner y Vienna Parámetro Pale Mín. 4.0 79 5.75 5 2.5 9.5 - Máx. 5.0 6 7 3.3 12 1.69 Tipo de malta Pilsner Mín. Máx. 4.0 5.0 80.5 5.75 6.1 2.5 4.5 1.4 2.1 9.5 12.5 1.58 Vienna Mín. Máx. 5.0 79 5.6 6.1 6 9 2.7 3.8 9.5 12.5 1.65 Humedad (%) Materia seca pH Color (EBC) Color (Lovibond) Proteína (%) Viscosidad (mPa.s) Almacenamiento 24 24 24 en seco (meses) Fuente: Adaptado de Weyermann® y Maltas cerveceros (2022) c) Condiciones microbiológicas Tabla 2. Límites microbiológicos de la malta Microorganismo Límite Aerobios mesófilos 10- 105 ufc/g Coliformes 102 - 104 ufc/g E. Coli 10 - 102 ufc/g Salmonella Ausencia / 25g Mohos/Levaduras 10 - 102 ufc/g Fuente: Delgado (2021) d) Almacenamiento Luego de realizar el secado, la malta debe mantenerse en un área fresca y aireada a una temperatura de 4 a 5°C para evitar variaciones en la humedad o proliferación de microorganismos (Ruiz, 2006). 3.2. PRODUCTO TERMINADO Tabla 3. Ficha técnica de la cerveza artesanal elaborada con tres tipos de Malta (Pale, Pilsner y Vienna) NOMBRE DEL PRODUCTO DESCRIPCIÓN INGREDIENTES CARACTERÍSTICAS ORGANOLÉPTICAS ALMACENAMIENTO Cerveza artesanal (Pale Ale, Pilsner Lager, Vienna Lager) Contenido: 330 ml Presentación: Botellas de vidrio color marrón debidamente selladas Malta de 3 tipos (Pale, Pilsner y Vienna), Agua, Levadura (Sacharomyces Cerevisiae) y Lúpulo Tipo de malta Pale Ale Pilsner Vienna Grado alcohólico 5.9% 4.1-6% 4.6-5.1% Color Opaca Marrón claro Ámbar Sabor Ácida Dulce, granulado Suave sabor tostado Temperatura 20-25 °C Fuente: Adaptado de Barbarian.pe, Castle Malting ® (2013), Nutley´s (2022), Suárez (2013) y Vera (2017). Es importante mencionar que en el apartado 6.1.2 se apreciará las fichas técnicas de los 3 estilos de cerveza artesanal con mayor detalle. 3.3. SEGMENTACIÓN DE MERCADO Toda empresa desea tener una ventaja competitiva y la del sector cervecero no es ajeno a ello, con esa razón se acude a la segmentación de mercado teniendo en cuenta cada uno de los factores involucrados, Ayestas & Villar (2016) realizaron una encuesta en base a una muestra de 406 personas. 3.3.1. DEMOGRÁFICO - Género: Hombres y Mujeres. - Edad del consumidor: En base a una muestra de 406 personas, Ayestas & Villar (2016) reportaron que los adultos de 18 a 35 consumen la cerveza artesanal porque la asocian a un momento de diversión o compartir, mientras que los adultos mayores de 36 años aparte de compartir asocian a la bebida con algo saludable. Tabla 4. Resultado de la encuesta de consumo de bebida artesanal Edad Preferencia 18 a 25 años 24% 26 a 30 años 14% 31 a 35 años 12% A partir de los 36 años 50% Fuente: Ayestas & Villar (2016) - Nivel socioeconómico: La población meta está orientada a hombres y mujeres del nivel socioeconómico (NSE) AB, específicamente de Zona 7 y 8 de Lima Metropolitana la cual abarca los distritos de Miraflores, San Isidro, San Borja, Surco, La Molina, Lince, Jesús María, Pueblo Libre, Magdalena y San Miguel quienes respondieron que estarían interesados en probar o ya probaron una cerveza artesanal. 3.3.2. GEOGRÁFICO - Ubicación: La ubicación de la planta será en Lima, Ate, cabe resaltar que se realizó una evaluación en la sección cinco, donde se escoge finalmente donde será ubicada la planta de procesamiento de cervezas artesanales. A nivel de macro localización se tomó en cuenta las regiones de Lima, Ica, Arequipa y Callao y a nivel de micro localización se logró evaluar los distritos de Lurín, Ate y Ancón teniendo en cuenta factores como la disponibilidad de servicios básicos, disponibilidad de terrenos, permiso de terrenos, costo de terrenos, seguridad y orden público y cercanía al mercado. 3.3.3. PSICOGRÁFICO - Conductual: En base a la encuesta mencionada, el consumo de cerveza artesanal promedio es dos cada 45 días. Las personas que frecuentemente consumen son conocedores de las cervezas artesanales, trabajadores y orientados a la familia, que valoran mucho su estatus social y su imagen, modernos, admira a los sofisticado, siguen las tendencia. 3.4. OFERTA DE MATERIA PRIMA Según Delgado (2021) los principales proveedores y distribuidores de malta en Lima son: Navarro y Cía. Perú, R&R Cerveceros, Tienda de insumos cerveceros Brewmart y la cervecera artesanal Machay, estos la importan a todas las cervecerías artesanales de Lima. En cuanto al precio se recopiló información, siendo el precio de venta de malta en Lima por Kg. de S/ 6.50 a S/ 7.70. Así mismo Delgado (2021), encontró que una de las principales importadoras de malta en el Perú es Insumos Cerveceros Del Perú, también llamado Navarro y Cía Perú SAC reportando la siguiente proyección de oferta de la malta para la elaboración de cerveza artesanal. Tabla 5. Crecimiento de importación de malta del principal en base al proveedor de Insumos Cerveceros Del Perú (Navarro & Cía) Año Miles de TM 2019 528.50 2018 446.90 2017 534,55 2016 536,58 2015 538,62 Fuente: Cisex (2020) citado por Delgado (2021) En base a la Tabla 5 se observó que los valores en miles de toneladas métricas presentaban fluctuaciones, agregado a ello el impacto de la pandemia (Covid-19) hizo caer las importaciones en todos los mercados incluido en Latinoamérica (Luna et al., 2021). Por esta razón, se realizó la proyección para los siguientes años aplicando el método de la tasa media. A continuación se reportan los resultados obtenidos en la Tabla 6. Tabla 6. Proyección de la malta en el Perú anual en base al proveedor de Insumos Cerveceros Del Perú (Navarro & Cía) Año Miles de TM 2020 529.98 2021 531.46 2022 532.95 2023 534.44 2024 535.94 2025 537.44 2026 538.94 2027 540.45 2028 541.96 2029 543.48 2030 532.95 2031 534.44 ● Rendimiento Se obtienen 830 kg de malta al 5% de humedad por cada tonelada de cebada con aproximadamente 12% de humedad (Delgado, 2021). 3.5. DEMANDA DE MATERIA PRIMA Según el trabajo de investigación de Asmat (2019) la demanda de la malta por las cervecerías artesanales en el Perú desde el año 2010 al año 2016, presenta una tendencia positiva. Con los datos proporcionados por la investigación, se realizó el pronóstico de la demanda del año 2022 hasta el año 2031 mediante el método de regresión lineal. Se obtuvo una ecuación lineal que se presenta a continuación: Y= 15.45 + 61.693X. En la Tabla 7 se muestra la proyección de la demanda de malta en los próximos 10 años que irían desde los 755.766 toneladas a 1311.003 toneladas. Tabla 7. Demanda de malta en el Perú por las cervecerías artesanales Año Demanda (TM) 2010 13.7 2011 96.8 2012 147.7 2013 186.2 2014 231.9 2015 304.3 2016 423.1 Fuente: Asmat (2019) Tabla 8. Proyección de demanda de malta por las cervecerías artesanales en el Perú del año 2022 al año 2031. Año Demanda (TM) 2022 755.766 2023 817.459 2024 879.152 2025 940.845 2026 1002.538 2027 1064.231 2028 1125.924 2029 1187.617 2030 1249.310 2031 1311.003 3.6. DISPONIBILIDAD DE MATERIA PRIMA Con el conocimiento de la oferta de materia prima de malta importada, que para el año 2022 al año 2031, se tendría más de 500000 toneladas de malta, véase en la Tabla 6. Con respecto de la demanda de las cervecerías artesanales, se tendrían cantidades de 700 a 1300 toneladas de malta hasta el año 2031, véase la Tabla 8. Por lo tanto, habría cantidad disponible de materia prima y lo suficiente para cubrir la demanda de malta para el proyecto. 3.7. OFERTA DE PRODUCTO TERMINADO En los datos obtenidos por parte de Gestión (2016) y Perú info (2018) citados por Asmat (2019), se encuentran las cantidades de cerveza artesanal producidas en el Perú a partir del año 2014 al 2017. En la Tabla 9 se observa que hay una tendencia positiva, lo cual dio paso al uso de los datos para la proyección de la oferta a partir del año 2022 al año 2031. Esta proyección se realizó mediante el método de regresión lineal y se obtuvo una ecuación lineal que se presenta a continuación: Y= 305000 + 380000X. En la Tabla 9 se muestra la oferta de cerveza artesanal en los próximos 10 años que irían desde los 3345000 litros a 6765000 litros. Tabla 9. Oferta de cerveza artesanal en el Perú Año Oferta (L) 2014 350000 2015 650000 2016 1000000 2017 1500000 Asmat (2019) Tabla 10. Proyección de oferta de cerveza artesanal en el Perú del año 2022 al año 2031 Año Oferta (L) 2022 3345000 2023 3725000 2024 4105000 2025 4485000 2026 4865000 2027 5245000 2028 5625000 2029 6005000 2030 6385000 2031 6765000 3.8. DEMANDA DE PRODUCTO TERMINADO En la determinación de Demanda potencial se hizo uso de la información dada por Euromonitor International (2016) del crecimiento del consumo per cápita de cerveza (L/persona) desde el año 2007 al año 2016. Con estos datos se proyectó el consumo per cápita para el año 2022 al 2031 mediante el método de valor porcentual (VP), véase en la Tabla 12. Con respecto a la población en Lima, mediante la información dada por el INEI (2001) del crecimiento del año 1995 al año 2000. Con estos datos se proyectó la población del departamento de Lima para el año 2022 al 2031, véase en la Tabla 14. Mediante los valores pronosticados para los próximos 10 años de consumo per cápita y de la población de Lima, se determinó la demanda potencial multiplicando los dos factores. Además, se multiplicó por 1% ya que Yahuarcani et al. (2021) menciona que la demanda de cerveza artesanal en los próximos años será de 1% de todo el mercado de cerveza nacional. Tabla 11. Consumo per cápita de cerveza en el Perú del año 2007 al año 2016 Año Litros/Persona 2007 32.4 2008 36.5 2009 38.8 2010 40.1 2011 43.3 2012 45.4 2013 44.3 2014 45.0 2015 46.1 2016 46.9 Fuente: Euromonitor International (2016) Tabla 12. Proyección de consumo per cápita de cerveza en el Perú para el año 2022 al año 2031 Año Litros/Persona 2022 60.3 2023 62.9 2024 65.6 2025 68.4 2026 71.3 2027 74.3 2028 77.5 2029 80.8 2030 84.3 2031 87.9 Tabla 13. Población en el departamento de Lima del año 1995 al año 2000 Año Personas 1995 6788635 1996 6922521 1997 7057516 1998 7194816 2000 7331257 Fuente: INEI (2001) Tabla 14. Proyección de la población de Lima para el año 2022 al año 2031 Año Personas 2022 10665277 2023 10801028 2024 10936779 2025 11072530 2026 11208281 2027 11344032 2028 11479783 2029 11615534 2030 11751285 2031 11887036 Tabla 15. Proyección de demanda potencial de cerveza artesanal en Lima del año 2022 al año 2031. Año Demanda (L) 2022 6430149.87 2023 6790369.38 2024 7169635.82 2025 7568919.35 2026 7989238.29 2027 8431661.43 2028 8897310.50 2029 9387362.76 2030 9903053.65 2031 10445679.60 3.9. DEMANDA PARA EL PROYECTO Para el cálculo de la demanda del proyecto, primero se obtiene la demanda insatisfecha y posteriormente la participación de la empresa en el mercado, lo cual genera la demanda del proyecto. 3.9.1. DEMANDA INSATISFECHA La demanda insatisfecha se calcula restando la demanda proyectada y la oferta proyectada contando los siguientes 10 años a partir del año 2022, tal como se aprecia en la Tabla 16. Tabla 16. Determinación de la demanda insatisfecha Años Demanda (L/año) Oferta (L/año) Demanda insatisfecha (L/año) 2022 6430149.87 3345000 3085149.87 2023 6790369.38 3725000 3065369.38 2024 7169635.82 4105000 3064635.82 2025 7568919.35 4485000 3083919.35 2026 7989238.29 4865000 3124238.29 2027 8431661.43 5245000 3186661.43 2028 8897310.5 5625000 3272310.50 2029 9387362.76 6005000 3382362.76 2030 9903053.65 6385000 3518053.65 2031 10445679.6 6765000 3680679.65 3.9.2. CÁLCULO PARA LA DEMANDA DEL PROYECTO La demanda del proyecto será un porcentaje de la demanda insatisfecha, la cual se incrementará cada año hasta el término del proyecto. Para el 2022 se iniciará con una participación de mercado de 3.00%, con un incremento de 3.00% de dicho porcentaje por cada año, tal como se aprecia en la Tabla 17. Esto se realiza así por dos razones, la alta demanda insatisfecha que existe en el mercado y la capacidad de producción que presentan las máquinas, lo cual permite tener un margen para una mayor producción. Tabla 17. Determinación de la demanda del proyecto Demanda del proyecto Años Demanda insatisfecha (L/año) Participación del mercado (%) (L/año) (L/mes) 2022 3085149.87 3.00 92,554 7,713 2023 3065369.38 3.09 94,720 7,893 2024 3064635.82 3.18 97,538 8,128 2025 3083919.35 3.28 101,096 8,425 2026 3124238.29 3.38 105,491 8,791 2027 3186661.43 3.48 110,826 9,236 2028 3272310.50 3.58 117,219 9,768 2029 3382362.76 3.69 124,796 10,400 2030 3518053.65 3.80 133,697 11,141 2031 3680679.65 3.91 144,074 12,006 IV. TAMAÑO DE PLANTA 4.1. TAMAÑO MATERIA PRIMA La materia prima que la empresa utilizará son las maltas bases Pilsner, Vienna y Pale. Según Delgado (2021) estos insumos en el Perú son adquiridos principalmente por importación; resultando ser una limitante para el proyecto. Además, la adquisición será a través de importadoras ubicadas en Lima, las cuales trasladan esta materia prima desde Alemania, Italia, Francia, Estados Unidos y Bélgica. Como principales distribuidores se encuentran Pacific Brewers, Navarro CIA y The Homebrewer Perú (Pellegrin & Plasencia, 2021). 4.2. TAMAÑO MERCADO La relación tamaño de la planta con el tamaño del mercado está directamente relacionada con la demanda pronosticada. La demanda estimada para el año 2022 del proyecto es de equivalentes a una producción anual de valor numérico litros por hora. a) PRECIO El precio de una cerveza artesanal de 330 mL en el mercado para el distribuidor y consumidor es de S/. 7.50 y S/. 10.50, respectivamente (Pellegrin & Plasencia, 2021). Además, en la Tabla 18 se aprecia las principales empresas que producen cervezas artesanales en el departamento de Lima, en donde sus precios varían entre S/. 9.90 a 14.90 principalmente. Tabla 18. Precio de cerveza de 330 mL de las principales empresas competidoras Empresa Precio (S/.) Barbarian 9.90 - 10.90 Magdalena 13.90 - 14.90 Maddok 9.50 Cumbres 13.40 - 13.90 Nuevo mundo 13.50 Se observa que si un nuevo competidor ingresa al mercado debe ofrecer el producto a un precio en el rango de S/. 10.00 a S/.15.00. b) ESTRATEGIA DE MARKETING Con respecto a la estrategia de marketing, se va a realizar la estrategia de diferenciación pero sin descuidar los costes. La empresa ofrecerá un producto de calidad al consumidor manteniendo unos precios similares o un poco elevados. Asimismo, se busca difundir el producto y el sentimiento que representa, logrando aumentar el conocimiento de la marca y que el consumidor participe y forme parte de la comunidad cervecera artesanal. Para ello, se realizará una agresiva campaña de marketing social. Esto hace referencia a los anuncios colocados en diversos canales de televisión, paneles publicitarios, comerciales en radios y la promoción en las redes sociales, tales como, Facebook, Instagram y LinkedIn. Por último, se podrá visitar la planta de procesamiento, en donde se realizarán catas, y se podrán observar los procesos que se llevan a cabo para poder producir la cerveza (Fuentes & Quintanilla, 2016). c) CANALES DE DISTRIBUCIÓN La distribución va a ser a través de dos canales, el on trade y el off trade. En el canal on trade, hace referencia a un canal de distribución mayorista, es decir, se realizará a través de bares, restaurantes, discotecas y eventos. En cambio en el canal off trade, hace referencia a los Supermercados Cencosud (Metro y Wong) y Supermercados Peruanos (Plaza Vea y Vivanda). También, existen canales con menor flujo, que aún no se han explotado, tales como bodegas, grifos, licorerías y tiendas online. Por último, se planifica contratar un distribuidor, ya que la empresa solo se dedicara a la producción de las cervezas artesanales. 4.3. TAMAÑO TECNOLOGÍA El acceso a equipos de alta tecnología es escaso en el Perú, por ende, la mayoría de empresas prefieren adquirir sus maquinarias por importación (Fuentes & Quintanilla, 2016). En tal sentido, en el presente proyecto se plantea la adquisición de la línea de producción de cerveza artesanal mediante importación a través de la empresa China Wenzhou Jinggong Machinery Equipment Co., Ltd., esta empresa nos ofrece una línea de producción que se compone de sistema de molienda, maceración, fermentación, refrigeración, control y el CIP, además, la capacidad puede ser personalizado a partir de 200-1500 L por lote, con una capacidad de producción de 100 lotes/año (Qiu, 2021). Cabe mencionar la importancia de la necesidad del consumo eléctrico, suministros de vapor y consumo de agua de estos equipos. 4.4. PUNTO DE EQUILIBRIO Para el cálculo del punto de equilibrio se requiere de la estimación de los costos fijos, costos variables y la aproximación del precio de la cerveza artesanal, sin embargo, la estimación de los dos primeros costos implica una investigación mucho más profunda, por tal motivo estos valores serán obtenidos de la investigación realizada por Bouroncle (2021), quien desarrolló un estudio de prefactibilidad de una planta de cerveza artesanal localizada en Lima metropolitana, con una capacidad de producción de 131 495 L/año, además, estos valores son sobreestimados debido a que en el presente proyecto se está planteando una menor capacidad de producción. Tabla 19. Valores de costos fijos y variables Variable Importe (S/) Costo fijo total 567 426.43 Costo variable 1.11 Fuente: Bouroncle (2021) Con los valores presentes en la tabla anterior, y el precio unitario de la cerveza artesanal planteada con el presente proyecto, el cual asciende a 11 soles, se obtiene la cantidad de botellas de 330 ml de cerveza artesanal producida, siendo este valor de 57 373 botellas o su equivalente a 18 933 L/año. Cabe precisar que el punto de equilibrio se obtuvo al dividir el costo fijo total entre la resta del precio unitario de la cerveza artesanal y el costo variable resultante de la fabricación del mismo. 4.5. EXPECTATIVA DE UTILIDAD En la siguiente Tabla 20 se presenta la utilidad bruta esperada de la demanda del proyecto para los años 2022-2031. Para el cálculo de utilidad bruta se consideró los valores de costos fijo total y variable determinados por Bouroncle (2021). Tabla 20. Utilidad bruta esperada para los años 2022-2031 Año Producción (L/año) Utilidad bruta (sol/año) 2022 92 554 347 932.63 2023 94 720 369 354.37 2024 97 538 397 224.39 2025 101 096 432 413.01 2026 105 491 475 879.56 2027 110 826 528 642.71 2028 117 219 591 869.48 2029 124 796 666 806.01 2030 133 697 754 836.90 2031 144 074 857 465.43 4.6. TAMAÑO FINANCIAMIENTO El presente proyecto será financiado mediante el uso de recursos internos (aporte de los socios) y recursos externos (préstamos bancarios). El aporte conjunto de los 6 asciende a 60000 $USD, representando el 30 % del total del financiamiento. Asimismo, los socios solicitarán préstamos bancarios hipotecando sus respectivos bienes inmuebles, de modo que se obtenga un cantidad total de 140 000 $USD, este último representa el 70 % del total del financiamiento. Cabe mencionar que, luego del análisis de las TEA que ofrecen de 3 bancos reconocidos a nivel nacional (BBVA, BCP, ScotiaBank), se eligió el banco BBVA para la solicitud de los préstamos bancarios, debido a que posee la menor TEA (13.63 %). 4.7. TAMAÑO ÓPTIMO Se determinó mediante la metodología de aproximaciones sucesivas en base a un análisis de las relaciones entre el tamaño con el mercado, tecnología, recursos productivos, financiamiento y punto de equilibrio. Tabla 21. Resumen de Límites de Tamaño de Planta Relación Tamaño (L/año) Tamaño - Mercado 144 074 (máximo) Tamaño - Recursos productivos Sin restricción Tamaño - Tecnología 20000-150000 Tamaño - Punto de equilibrio 18 933 Se determinó que el tamaño óptimo para producir en una empresa mediana de cerveza artesanal es 144 074 litros/mes. V. LOCALIZACIÓN DE PLANTA A continuación, se presenta la identificación, justificación y el análisis de los factores a tomar en cuenta para la instalación de una planta productora de cerveza artesanal. 5.1. MACROLOCALIZACIÓN A continuación se presentan los factores que se identificaron para utilizar en la macro localización ordenados por orden de importancia. Por otro lado, para determinar el nivel de importancia de los factores, se tomó en cuenta las investigaciones previas realizadas por De la Torre & Santillana (2018) y por Chumbe & Urure (2021). Se eligieron las regiones cercanas a la materia prima, entre ellas Lima, Ica, Arequipa y Callao. a) Inversión de los gobiernos locales: Se determinó como factor más importante debido a que la inversión de los gobiernos beneficiará tanto a las comunidades aledañas que tendrán mejores recursos, así como a la mejora de las carreteras. Así pues, el gobierno local de Lima es el que asume una mayor inversión, seguido de Arequipa, Ica y Callao (Palacios et al., 2021). Tabla 22. Inversión de los gobiernos locales Gobierno 2019 2020 2021 Lima 152 75 127 Ica 18 36 36 Arequipa 76 73 82 Callao 11 4 6 Fuente: Palacios et al. (2021) Nota: La inversión de los gobiernos locales están expresados a millones de soles b) Incentivos tributarios: Se consideró este parámetro como segundo más importante debido a que los incentivos tributarios otorgados por el gobierno ayudarán a reducir los impuestos. Así pues el Callao con la finalidad de incentivar a los contribuyentes del distrito el año pasado lanzó el proyecto “Chalaco por tu puntualidad en tus pagos tu municipalidad te premia a lo grande”, así también en ciertas zonas de Lima Metropolitana y de Arequipa cada cierto tiempo las municipalidades ofrecen descuentos en los tributos (El peruano, 2021). c) Clima: Se consideró del mismo orden de importancia que los incentivos tributarios, pues el clima de la zona donde se ubicará la planta permitirá el correcto proceso y funcionamiento de la planta. Climas muy cálidos pondrán el peligro el estado de la materia prima, acelerando su descomposición tanto de los insumos como del producto final. Así pues, según SENAMHI (2021), Lima tiene una temperatura que oscila entre 19-31°C, Ica entre 19-31°C, Arequipa entre -7-31°C, mientras que en el Callao oscila entre 15-35°C. Tabla 23. Matriz de Enfrentamiento Factores Macro localización Factores Inversión de los gobiernos locales Incentivos tributarios Clima Σ Ponderado 1 1 2 50 1 1 25 1 25 4 100 Inversión de los gobiernos locales Incentivos tributarios 0 Clima 0 1 Para el ranking de factores se consideró una calificación del 1 al 10, donde 1 = Es muy malo y 10= Muy bueno. Tabla 24. Matriz Ranking de Factores Macro Localización Lima Factores Ica Arequipa Callao Ponderado Calificación Puntaje Calificación Puntaje Calificación Puntaje Calificación Puntaje 1 Inversión de los gobiernos locales 50 10 5 5 2.5 8 4 2 Incentivos tributarios 25 9 2.25 9 2.25 4 1 8 Clima 25 9 2.25 9 2.25 7 1.75 6 9.5 7 2 6.75 Entonces se elige a Lima como departamento ideal donde se ubicará la planta con un puntaje de 9.5. 5.2. MICROLOCALIZACIÓN Una vez elegida la región Lima como mejor opción para localizar la planta, se procederá a hacer un estudio de microlocalización y para esta evaluación se han propuesto los siguientes distritos: Lurín, Ate y Ancón, por ser zonas industriales. A continuación se presentan los factores que se utilizaron para la micro localización ordenados por orden de importancia. 1.5 4.5 a) Disponibilidad de servicios básicos: Se estableció como principal factor debido a que la producción de un litro de cerveza implica el gasto aproximado de 180 litros de agua, por lo que es importante que la planta cuente con un suministro confiable de agua (De la Torre & Santillana, 2018). Así pues, la planta atarjea se encuentra próxima al distrito de Ate, por lo que el nivel de presión de agua potable es excelente en esa zona (Sedapal, 2014). Con respecto a la presencia de rellenos sanitarios o desagüe, se determinó con información de Sedapal (2014) que es mejor el control en Ate, a pesar de que Ancón y Lurín son distritos que contienen mayor superficie y población. b) Disponibilidad de terrenos: Se estableció como segundo factor más importante debido a que al ser una planta industrial mediana se necesitó evaluar la existencia de parques industriales; así también debe contar con un espacio lo suficientemente grande como para albergar todas las máquinas del proceso productivo como los filtros, los tanques de maduración, el molino, entre otros. Así pues, los parques industriales existentes hasta el año 2018 en Ate se encuentran 2 parques industriales, mientras que en Ancón como en Lurín se tiene pensado construir parques industriales en los próximos años. c) Permiso de terrenos: Se estableció como tercer factor más importante debido a que es imperativo obtener la licencia de construcción para la planta. Así pues, la municipalidad según INEI (2016) otorga más permisos al distrito de Lurín. Tabla 25. Licencias Otorgadas Para la Construcción Según Distrito Número de licencias para la construcción Distrito Total Ancón 100 99 1 - - - Ate 110 31 59 2 - 18 Lurín 79 25 11 - - 43 Viviendas Viviendas Hoteles Restaurantes Otros unifamiliares multifamiliares Fuente: INEI (2016) d) Costo de terrenos: Se determinó que era el cuarto factor más importante debido a que el costo del terreno deberá ser el menor posible ya que se trata de un costo fijo importante dentro de la estructura de costos de nuestro plan de negocio. Así pues, los costos de terrenos en Lurín del metro cuadrado de un terreno con zonificación I2, que permite la operación de una industria ligera, oscila entre US$280 y US$300, mientras que en el distrito de Ate, el metro cuadrado se cotiza entre US$ 800 y US$ 1000, finalmente en Ancón, aproximadamente el metro cuadrado en esta zona es de US$150 (Urbania, 2021). e) Seguridad y orden público: Se estableció como quinto factor más importante debido al alto costo de los equipos y por la seguridad de los operarios. Tabla 26. Seguridad y orden público por distritos Contra el patrimonio Contra la vida, el cuerpo y la salud Contra la seguridad y contra la tranquilidad pública Total Lurin 1 072 196 86 1354 Ancón 337 51 79 467 Ate 4 818 587 729 6134 Fuente: Adaptado de INEI (2017). f) Cercanía al mercado: Se estableció que este factor y el anterior tienen el mismo orden de importancia, debido a que una mayor distancia a los puntos de distribución (bares, restaurantes, supermercados, grifos frecuentados por el público objetivo) implicaría mayor gasto de transporte. Así pues, utilizando Google Maps se concluye que Ate es el distrito más cercano a estas zonas, seguido de Lurín, y por último Ancón. Tabla 27. Matriz de Enfrentamiento Factores Micro localización Factores Disponibilid ad de servicios básicos Disponibilidad de servicios básicos Disponibilidad de terrenos Permiso de terrenos Costo de terrenos Seguridad y orden público Cercanía al mercado Σ Pond. 1 1 1 1 1 5 31.25 1 1 1 1 4 25 1 1 1 3 18.75 1 1 2 12.5 1 1 6.25 1 6.25 16 100 Disponibilidad de terrenos 0 Permiso de terrenos 0 0 Costo de terrenos 0 0 0 Seguridad y orden público 0 0 0 0 Cercanía al mercado 0 0 0 0 1 Para el ranking de factores se consideró una calificación del 0 al 3, donde 0: Malo, 1: Regular, 2: Bueno, 3: Excelente. Tabla 28. Matriz Ranking de Factores Micro localización Lurín Factores Ate Ancón Ponderado Calificación Puntaje Calificación Puntaje Calificación Puntaje Disponibilidad de servicios básicos 31.25 1 0.31 3 0.94 2 0.64 Disponibilidad de terrenos 25 1 0.25 3 0.75 1 0.25 Permiso de terrenos 18.75 1 0.19 2 0.38 3 0.56 Costo de terrenos 12.5 2 0.25 0 0.13 3 0.38 Seguridad y orden público 6.25 3 0.19 0 0 1 0.06 Cercanía al mercado 6.25 2 0.13 3 0.19 1 0.06 1.31 2.25 1.94 Se concluye que Ate es la localización más apropiada para una planta de cervezas artesanales mediana. VI. INGENIERÍA DE PROYECTO 6.1. ESPECIFICACIONES 6.1.1. INSUMOS Los insumos que se utilizarán para elaborar la cerveza artesanal son los siguientes: a) Agua El agua es el componente de mayor cantidad que fluctúa entre 90 a 96%. Por esta razón, es importante asegurar que sus características sean las más adecuadas para no afectar la calidad de la cerveza. La planta de cerveza artesanal utilizará agua potable del distrito de Ate. Además, se usarán filtros de carbón activado, para eliminar minerales y moléculas orgánicas que se podrían encontrar y generar sabores no deseados en la cerveza (Arroyo, 2019). Por su parte, Álvarez & Linares (2017) mencionan que los requisitos sanitarios que debe presentar el agua para lograr un rendimiento deseado en la cerveza son los siguientes: Tabla 29. Niveles de calidad del agua PARÁMETRO RANGO CONTROL pH 6-7 pH metro Dureza (mg de CaCO3/L) 140 - 160 Medidor fotométrico monofunción para dureza de agua Apta para el consumo humano Según DS N°031-2010-SA Laboratorio tercerizado Color Característico Organoléptico Olor Característico Organoléptico Fuente: Adaptado de Álvarez & Linares (2017) b) Malta Se utilizarán tres tipos de malta: Pale Ale, Pilsner Lager y Vienna Lager. Es importante mencionar que no se realizará el proceso de malteado de los granos ya que los procesos de maceración, germinación y secado son propios de la industria maltera. A continuación, se muestra la Tabla 30 que presenta las especificaciones que presentan estos insumos adquiridos por la empresa Weyermann. Tabla 30. Ficha técnica de los tres tipos de malta para la elaboración de cerveza artesanal FICHA TÉCNICA NOMBRE DEL PRODUCTO Malta base INGREDIENTES Cebada y agua PRESENTACIÓN Sacos de polietileno de 25 kg Dimensiones: 50 x 12.50 x 79 COMPOSICIÓN Tipo de malta Pale Ale Pilsner Lager Vienna Lager Humedad (%) 5 5 5.5 Proteínas (%) 9 - 12 9.5 - 12 9.5 - 12.5 79 80.5 79 Materia seca (%) ALMACENAMIENTO Almacenar en un lugar seco dentro de un rango de temperatura de 0 °C a 30 °C (32 °F - 86 °F). VIDA ÚTIL Permanecerá estable durante 18 meses desde la fecha de fabricación sino se abre su envase. Fuente: Adaptado de Weyermann (2021) c) Lúpulo Se utilizarán distintos gránulos de lúpulo tipo 90 dependiendo del estilo de la cerveza, tal como se muestra en la Tabla 31. Tabla 31. Lúpulos que presenta cada estilo de cerveza ESTILO LÚPULO American Pale Ale 1 Cascade y Columbus German Pilsner2 Tettnanger y Hallertauer Vienna Lager2 Cascade y Hallertauer Fuente: Adaptado de Guevara (2019)1 & Beer Judge Certification Program (2021)2 A continuación, se muestra la Tabla 32 que presenta las especificaciones que presentan estos insumos adquiridos por la empresa Navarro y Cia Spa. Tabla 32. Ficha técnica de los lúpulos para la elaboración de cerveza artesanal FICHA TÉCNICA NOMBRE DEL PRODUCTO Gránulos de lúpulo tipo 90 (T-90) PRESENTACIÓN Bolsas laminadas de 5 kg CARACTERÍSTICAS Lúpulo Cascade Columbus Teetnanger Hallertauer Ácido alfa (%) 5.5 - 9.0 14.5 - 17.5 4.0 7.4 Ácido beta (%) 6.0 - 7.5 4.5 - 6.0 1.4 0.7 ALMACENAMIENTO Almacenar casi congelados, preferiblemente entre -1°C a 5°C (30 °F 41°F). VIDA ÚTIL Permanecerán estables durante tres años en recipientes sellados al vacío y lavados con nitrógeno. Fuente: Adaptado de Navarro y Cia Spa (2021) Figura 1. Gránulos de lúpulo T-90 Fuente: La Tienda del Cervecero (2022) d) Levadura Se utilizarán dos tipos de levadura: Safale US-05 y Saflager S-23 de la marca Fermentis. Safale US-05 se caracteriza por su rápida velocidad de fermentación. En cambio, Saflager S-23 se caracteriza por su baja velocidad de fermentación (Álvarez & Linares, 2017). A continuación, se presentan las especificaciones que presentan estos insumos. Tabla 33. Ficha técnica de la levadura Safale US-05 FICHA TÉCNICA NOMBRE DEL PRODUCTO Safale US-05 PRESENTACIÓN Envases de 500 gr INGREDIENTES Levadura (Saccharomyces cerevisiae), emulsionante E491 CARACTERÍSTICAS Temperatura de fermentación (°C) 18 - 26 Tolerancia de alcohol (%) 9 - 11 Atenuación aparente (%) 78 - 82 Dosificación (g/hl) 50 - 80 ALMACENAMIENTO Menos de 6 meses: el producto debe almacenarse por debajo de 24°C. Durante más de 6 meses: el producto debe almacenarse por debajo de 15°C. VIDA ÚTIL 36 meses después de la fecha de producción. Los sachets abiertos deben ser sellados y almacenados a 4°C (39°F) y usarse dentro de los 7 días posteriores a la apertura. Fuente: Adaptado de Fermentis (2021) Figura 2. Levadura comercial Safale US-05 Fuente: Fermentis (2021) Tabla 34. Ficha técnica de la levadura Saflager S-23 FICHA TÉCNICA NOMBRE DEL PRODUCTO Saflager S-23 PRESENTACIÓN Envases de 500 gr INGREDIENTES Levadura (Saccharomyces pastorianus), emulsionante E491 CARACTERÍSTICAS Temperatura de fermentación (°C) 12 - 18 Tolerancia de alcohol (%) 9 - 11 Atenuación aparente (%) 80 - 84 Dosificación (g/hl) 80 - 120 ALMACENAMIENTO Menos de 6 meses: el producto debe almacenarse por debajo de 24°C. Durante más de 6 meses: el producto debe almacenarse por debajo de 15°C. VIDA ÚTIL 36 meses después de la fecha de producción. Los sachets abiertos deben ser sellados y almacenados a 4°C (39°F) y usarse dentro de los 7 días posteriores a la apertura. Fuente: Adaptado de Fermentis (2021) Figura 3. Levadura comercial Saflager S-23 Fuente: Fermentis (2021) e) Dextrosa Se utilizará la dextrosa, también conocida como glucosa, el cual es un monosacárido o azúcar simple. Esta es producida por la hidrólisis completa de almidón grado alimenticio, el jarabe obtenido en este proceso, es posteriormente refinado y cristalizado. Se utiliza como un potenciador bacteriano, muy útil para alimentar al fermento, produciendo así gas y alcohol (Ingredion, 2013). Tabla 35. Ficha técnica de la dextrosa FICHA TÉCNICA NOMBRE DEL PRODUCTO Dextrosa monohidratada PRESENTACIÓN Sacos de 22.7 kg CARACTERÍSTICAS FISICOQUÍMICAS Dextrosa (%, b.s.) 99.5 Humedad (%) < 9.5 pH 5-7 Aerobios mesófilos ASPECTOS MICROBIOLÓGICOS2 < 1000 ufc/ml E. Coli Hongos/Levaduras Ausencia < 100 ufc/g ALMACENAMIENTO 6 meses a una temperatura inferior a 24°C VIDA ÚTIL 24 meses después de la fecha de producción. Fuente: Adaptado de Ingredion (2013) Figura 4. Dextrosa Fuente: Ingredion (2013) 6.1.2. PRODUCTO TERMINADO En las Tablas 36, 37 y 38, se presentan las características técnicas de los tres estilos de cerveza artesanal, las cuales fueron previamente descritas en el ítem de estudio de mercado. Tabla 36. Ficha técnica de la cerveza artesanal estilo American Pale Ale FICHA TÉCNICA NOMBRE DEL PRODUCTO Cerveza Artesanal ESTILO American Pale Ale DESCRIPCIÓN Cerveza de alta fermentación elaborada con agua, malta Pale Ale, lúpulo, levadura y dextrosa PRESENTACIÓN Botella de vidrio no retornable de 330 mL Porcentaje de alcohol (ABV) CARACTERÍSTICAS FISICOQUÍMICAS1 CARACTERÍSTICAS ORGANOLÉPTICAS1 Gravedad inicial (OG) 1.045 - 1.060 Gravedad final (FG) 1.010 - 1.015 Unidades Internacionales de Amargor (IBUs) 30 - 50 Método de referencia estándar (SRM) 5 - 10 Aroma Lúpulo moderado a fuerte Aspecto Dorado pálido a ámbar claro Sabor Lúpulo de moderado a alto Aerobios mesófilos ASPECTOS MICROBIOLÓGICOS2 4.5 - 6.2 E. Coli/Coliformes totales Mohos/Levaduras < 100 ufc/ml Ausencia < 20 ufc/ml INTENCIÓN DE USO Calmar la sed y refrescar. Es de consumo directo, no necesita mezclarse con otro insumo ni prepararse. ALMACENAMIENTO Mantenerse en posición vertical a una temperatura entre 20-25°C. VIDA ÚTIL 6 meses desde la fecha de fabricación. Fuente: Adaptado de Álvarez & Linares (2017), Beer Judge Certification Program (2021)1, Távara (2018)2 Tabla 37. Ficha técnica de la cerveza artesanal estilo German Pilsner FICHA TÉCNICA NOMBRE DEL PRODUCTO Cerveza artesanal ESTILO German Pilsner (Pils) DESCRIPCIÓN Cerveza de baja fermentación elaborada con agua, malta Pilsner Lager, lúpulo, levadura y dextrosa PRESENTACIÓN Botella de vidrio no retornable de 330 mL Porcentaje de alcohol (ABV) CARACTERÍSTICAS FISICOQUÍMICAS1 CARACTERÍSTICAS ORGANOLÉPTICAS1 Gravedad inicial (OG) 1.044 - 1.050 Gravedad final (FG) 1.008 - 1.013 Unidades Internacionales de Amargor (IBUs) 22 - 40 Método de referencia estándar (SRM) 2-4 Aroma Malta Pils granulada Aspecto Pajizo a dorado claro Sabor Crujiente y amargo Aerobios mesófilos ASPECTOS MICROBIOLÓGICOS2 4.4 - 5.2 E. Coli/Coliformes totales Mohos/Levaduras < 100 ufc/ml Ausencia < 20 ufc/ml INTENCIÓN DE USO Calmar la sed y refrescar. Es de consumo directo, no necesita mezclarse con otro insumo ni prepararse. ALMACENAMIENTO Mantenerse en posición vertical a una temperatura entre 20-25°C. VIDA ÚTIL 6 meses desde la fecha de fabricación. Fuente: Adaptado de Álvarez & Linares (2017), Beer Judge Certification Program (2021)1, Távara (2018)2 Tabla 38. Ficha técnica de la cerveza artesanal estilo Vienna Lager FICHA TÉCNICA NOMBRE DEL PRODUCTO Cerveza artesanal ESTILO Vienna Lager DESCRIPCIÓN Cerveza de baja fermentación elaborada con agua, malta Vienna Lager, lúpulo, levadura y dextrosa PRESENTACIÓN Botella de vidrio no retornable de 330 mL Porcentaje de alcohol (ABV) CARACTERÍSTICAS FISICOQUÍMICAS1 CARACTERÍSTICAS ORGANOLÉPTICAS1 Gravedad inicial (OG) 1.048 - 1.055 Gravedad final (FG) 1.010 - 1.014 Unidades Internacionales de Amargor (IBUs) 18 - 30 Método de referencia estándar (SRM) 9 - 15 Aroma Intenso aroma a malta tostada Aspecto Ámbar rojizo claro a cobrizo Sabor Suave y tostado Aerobios mesófilos ASPECTOS MICROBIOLÓGICOS2 4.7 - 5.5 E. Coli/Coliformes totales Mohos/Levaduras < 100 ufc/ml Ausencia < 20 ufc/ml INTENCIÓN DE USO Calmar la sed y refrescar. Es de consumo directo, no necesita mezclarse con otro insumo ni prepararse. ALMACENAMIENTO Mantenerse en posición vertical a una temperatura entre 20-25°C. VIDA ÚTIL 6 meses desde la fecha de fabricación. Fuente: Adaptado de Álvarez & Linares (2017), Beer Judge Certification Program (2021)1, Távara (2018)2 6.1.3. SISTEMA DE EMPACADO a) Nivel primario El envase que contendrá a la cerveza artesanal serán botellas de vidrio previamente esterilizadas. En la Tabla 39 se muestran las especificaciones que presentan estas botellas. Tabla 39. Ficha técnica de las botellas FICHA TÉCNICA NOMBRE DEL PRODUCTO Botella DESCRIPCIÓN Botella de vidrio ámbar para cerveza de 330 mL con boca corona CARACTERÍSTICAS1 Capacidad (mL) 330 Peso (gramos) 235 Diámetro interior boca (cm) 1.83 Diámetro mayor (cm) 6.05 Altura (cm) 22.4 Color ADICIONAL Ambar Tapa corona (mm) Fuente: Comercial HST Representaciones (2022) 26 1 b) Nivel secundario Se colocarán 6 botellas en cajas de cartón corrugado, este envase además de mantenerlas seguras durante el traslado y almacenaje, sirve como medio de presentación y facilita la manipulación del producto para abastecimiento en los diferentes puntos de venta. A continuación, se muestra la Tabla 40 que presenta las especificaciones que presentan estas cajas. Tabla 40. Ficha técnica de las cajas six-pack FICHA TÉCNICA NOMBRE DEL PRODUCTO Cajas six-pack DESCRIPCIÓN Cajas para contener 6 unidades de botellas que presentan una capacidad máxima de 12 onzas cada una (355 mL) Material Cartón Kraft Dimensiones del producto CARACTERÍSTICAS1 19 x 13 x 20 cm Color Marrón 1 Fuente: Amazon.es (2016) c) Nivel terciario Se colocarán 4 cajas de six-pack en una caja de cartón corrugado para facilitar su traslado y almacenado del producto. En la Tabla 41 se muestran las especificaciones que presentan estas cajas de cartón. Tabla 41. Ficha técnica de las cajas de cartón FICHA TÉCNICA NOMBRE DEL PRODUCTO Cajas de cartón DESCRIPCIÓN Cajas para contener 24 unidades de botellas de vidrio Material CARACTERÍSTICAS1 Peso neto (g) Dimensiones del producto Color Fuente: Cajas y Packaging.com (2022)1 Cartón corrugado 314 38 x 26 x 24 cm Marrón 6.1.4. SUBPRODUCTOS Los subproductos principales en la presente planta de cerveza artesanal serán dos: bagazo y levaduras. En el caso del bagazo que se obtiene después del macerado, se puede aprovechar como alimento balanceado para el rebaño, ya que contiene agua y altos valores energéticos y proteicos (Cerveza Artesana, 2015). Por otro lado, las levaduras que se retiran de los tanques fermentadores pueden servir como alimento sustituto del polen, siendo los beneficiados los apicultores. Esto se explica por la necesidad de proteínas que tienen las abejas. Esta técnica está siendo muy empleada por la empresa Picardía que también se dedica a la elaboración de cerveza artesanal ubicada en España (Cerveza Artesana, 2015). Asimismo, Sampaolesi (2020) indica que el subproducto de levaduras cerveceras se reutiliza en alimentación animal, siendo las levaduras Saccharomyces una gran fuente de nitrógeno de bajo costo y vitaminas del complejo B, con buenas propiedades nutritivas y calificadas como GRAS, es decir, reconocido como generalmente seguro. 6.2. REQUERIMIENTOS Para determinar los requerimientos de los insumos así como de los empaques, se tomó en consideración la demanda del proyecto que se pronostica para el año 2031 de 144 074 L/año (Ver Tabla 17). De tal forma, que bajo este valor se determinó que se requieren 3 001.54 L/semana. 6.2.1. INSUMOS En la Figura 5, se aprecia el rendimiento de los insumos que presenta cada operación unitaria, en la cual se toma como referencia que el 100% es la malta expresada en kg/semana. Además, se tiene que tener en cuenta que lo máximo que se pronostica elaborar es 3 001.54 L/semana lo cual equivale a 3 031.56 kg/semana, ya que se considera que la densidad final será de 1.01 kg/L. Figura 5. Rendimiento para cada operación unitaria Como se pronostica elaborar como máximo 3 001.54 L/semana lo cual equivale a 3 031.56 kg/semana considerando que la densidad final será de 1.01 kg/L, los requerimientos de insumos serían los siguientes: ● Malta = 3 001.54 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 𝑠𝑒𝑚𝑎𝑛𝑎 ● Agua (Macerado) = ● Agua (Lavado) = ● Lúpulos = x 0.2766 𝑘𝑔 𝑑𝑒 𝑎𝑔𝑢𝑎 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 3 001.54 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 𝑠𝑒𝑚𝑎𝑛𝑎 3 001.54 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 𝑠𝑒𝑚𝑎𝑛𝑎 3 001.54 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 𝑠𝑒𝑚𝑎𝑛𝑎 x x x = 830.10 kg/semana 0.84 𝑘𝑔 𝑑𝑒 𝑎𝑔𝑢𝑎 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 1 𝑘𝑔 𝑑𝑒 𝑎𝑔𝑢𝑎 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 0.002 𝑘𝑔 𝑑𝑒 𝑙ú𝑝𝑢𝑙𝑜𝑠 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 = 2 521.29 kg/semana = 3 001.54 kg/semana = 6 kg/semana ● Levadura = 3 001.54 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 𝑠𝑒𝑚𝑎𝑛𝑎 x 0.00044 𝑘𝑔 𝑑𝑒 𝑙𝑒𝑣𝑎𝑑𝑢𝑟𝑎 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 ● Dextrosa = 3 001.54 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 𝑠𝑒𝑚𝑎𝑛𝑎 x 0.005 𝑘𝑔 𝑑𝑒 𝑑𝑒𝑥𝑡𝑟𝑜𝑠𝑎 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 = 1.32 kg/semana = 15 kg/semana Así mismo, se determina la cantidad de insumos que se requieren por semana en cada año del proyecto. Lo mencionado se observa en la siguiente Tabla 42. Tabla 42. Programa de requerimientos de insumos Insumos Máximo (kg/semana) 50% 54% 58% 62% 66% 70% 74% 78% 82% 86% Año 1 Año 2 Año 3 Año 4 Año 5 Año 6 Año 7 Año 8 Año 9 Año 10 Malta 830.10 415.050 448.254 481.458 514.662 547.866 581.070 614.274 647.478 680.682 713.886 Agua (Macerado) 2 521.29 1260.645 1361.497 1462.348 1563.200 1664.051 1764.903 1865.755 1966.606 2067.458 2168.309 Agua (Lavado) 3 001.54 1500.770 1620.832 1740.893 1860.955 1981.016 2101.078 2221.140 2341.201 2461.263 2581.324 Lúpulos 6.00 3.000 3.240 3.480 3.720 3.960 4.200 4.440 4.680 4.920 5.160 Levadura 1.32 0.660 0.713 0.766 0.818 0.871 0.924 0.977 1.030 1.082 1.135 Dextrosa (Azúcar) 15.00 7.500 8.100 8.700 9.300 9.900 10.500 11.100 11.700 12.300 12.900 6.2.2. MATERIALES DE EMPACADO Como se pronostica elaborar como máximo 3 001.54 L/semana, los requerimientos de empacado serían los siguientes: ● Botellas = 3 001.54 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 𝑠𝑒𝑚𝑎𝑛𝑎 ● Tapas corona = x 1 𝑏𝑜𝑡𝑒𝑙𝑙𝑎 0.33 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 3 001.54 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 𝑠𝑒𝑚𝑎𝑛𝑎 ● Paquetes de seis (Six pack) = ● Cajas para los paquetes = x = 9 095.57 botellas/semana ≈ 9 096 botellas/semana 1 𝑡𝑎𝑝𝑎 𝑐𝑜𝑟𝑜𝑛𝑎 0.33 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 3 001.54 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 𝑠𝑒𝑚𝑎𝑛𝑎 3 001.54 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 𝑠𝑒𝑚𝑎𝑛𝑎 x x = 9 095.57 tapas corona/semana ≈ 9 096 tapas corona/semana 1 𝑏𝑜𝑡𝑒𝑙𝑙𝑎 0.33 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 1 𝑏𝑜𝑡𝑒𝑙𝑙𝑎 0.33 𝐿 𝑑𝑒 𝑐𝑒𝑟𝑣𝑒𝑧𝑎 x x 1 𝑝𝑎𝑞𝑢𝑒𝑡𝑒 6 𝑏𝑜𝑡𝑒𝑙𝑙𝑎𝑠 1 𝑝𝑎𝑞𝑢𝑒𝑡𝑒 6 𝑏𝑜𝑡𝑒𝑙𝑙𝑎𝑠 x = 1 515.93 paquetes/semana ≈ 1 516 paquetes/semana 1 𝑐𝑎𝑗𝑎 4 𝑝𝑎𝑞𝑢𝑒𝑡𝑒𝑠 = 378.98 cajas/semana ≈ 379 cajas/semana Además, se determina la cantidad de empaques que se requieren por semana en cada año del proyecto, tal como se muestra en la Tabla 43. Tabla 43. Programa de requerimientos de empaque Insumos Máximo (kg/semana) 50% 54% 58% 62% 66% 70% 74% 78% 82% 86% Año 1 Año 2 Año 3 Año 4 Año 5 Año 6 Año 7 Año 8 Año 9 Año 10 Botella 9 096 4548 4912 5276 5640 6003 6367 6731 7095 7459 7823 Tapa corona 9 096 4548 4912 5276 5640 6003 6367 6731 7095 7459 7823 Six pack 1 516 758 819 879 940 1001 1061 1122 1182 1243 1304 Cajas 379 190 205 220 235 250 265 280 296 311 326 6.3. PROCESO DE PRODUCCIÓN 6.3.1. TECNOLOGÍAS EXISTENTES Según Chumbe & Urure (2021) existen tres tecnologías existentes que son las más usadas para el proceso de elaboración de una cerveza artesanal, las cuales son kit de cerveza, extracto de malta y todo grano. En el caso del Kit de cerveza artesanal, se caracteriza por tener la ventaja de ser rápido para preparar, ya que el mosto fermentable se obtiene en una hora, solo se requiere un equipamiento básico y es ideal para personas principiantes. Sin embargo, este método tiene como desventaja que hay poco control sobre los ingredientes y el proceso, así como es de baja calidad porque el aroma del lúpulo se pierde con facilidad. El método de extracto de malta tiene la ventaja de tener un mayor control sobre los ingredientes y el proceso, y además permite producir mayor variedad y estilos de cerveza. No obstante, requiere más tiempo (3-4 horas) para obtener el mosto fermentable y un equipo más completo. Por último, el método todo grano tiene la ventaja de tener un total control sobre los ingredientes y el proceso, y permite elaborar cualquier tipo de cerveza. No obstante, requiere un mayor tiempo (7-8 horas) para obtener el mosto fermentable y mayor inversión de equipamiento. Por todo lo mencionado anteriormente, se puede indicar que el método de elaboración Todo grano es el que más se adapta a la producción de cerveza que desea realizar la empresa. 6.3.2. PROCESO PRODUCTIVO SELECCIONADO El proceso productivo que se seleccionará es el siguiente: a) Recepción/Pesado ● Definición: En esta etapa se recepcionará y pesarán los insumos que se requieren. ● Entrada: 830.10 kg/h de malta ● Salida: 830.10 kg/h de malta ● Equipo: Balanza industrial de capacidad de 1000 kg/h ● Mano de obra: 6 operarios b) Molienda ● Definición: En esta etapa se molerá la malta. ● Entrada: 830.10 kg/h de malta ● Salida: 821.80 kg/h de malta molida + 8.30 kg/h de merma ● Equipo: Molino de capacidad de 800 kg/h ● Mano de obra: 3 operarios c) Macerado ● Definición: En esta etapa se calentará agua a unos 74°C, se verterá la malta y mezclará con el agua de manera simultánea para evitar la formación de grumos. ● Entrada: 821.80 kg/h de malta molida + 2 521.29 kg/h de agua caliente ● Salida: 3 343.089 kg/h de mosto ● Equipo: Tanque de maceración que pertenece al Equipo cervecero ● Mano de obra: 3 operarios d) Lavado ● Definición: En esta etapa se agregará agua caliente a 80°C de manera que el nivel de agua en el recipiente de maceración se mantenga lo más constante posible, ya que al mismo tiempo se estará trasvasando al tanque de hervido. ● Entrada: 3 343.089 kg/h de macerado + 3 001.54 kg/h de agua caliente ● Salida: 3 299.209 kg/h de mosto + 3 045.42 kg/h de merma ● Equipo: Tanque para agua caliente (Lavado) que pertenece al Equipo cervecero ● Mano de obra: 3 operarios e) Cocción ● Definición: En esta etapa el mosto que se encuentra en el hervidor, empezará el proceso de ebullición para remover las partículas que se encuentren en la superficie. Aca se añade el lúpulo a utilizar, una vez que se haya logrado la ebullición, se dejará reposar por 15 minutos. ● Entrada: 3 299.209 kg/h de mosto + 6 kg/h de lúpulos ● Salida: 3 139.45 kg/h de mosto + 165.76 kg/h de merma ● Equipo: Tanque hervidor que pertenece al Equipo cervecero ● Mano de obra: 3 operarios f) Enfriado ● Definición: En esta etapa se retirará el lúpulo y se enfriará mediante un intercambiador de calor hasta llegar a una temperatura de 20 - 22°C. ● Entrada: 3 139.45 kg/h de mosto ● Salida: 3 139.45 kg/h de mosto ● Equipo: Intercambiador de calor que pertenece al Equipo cervecero ● Mano de obra: 3 operarios g) Fermentación ● Definición: En esta etapa se trasvasará el mosto al fermentador y se añadirá la levadura, la cual se hidrata previamente con agua hervida a una temperatura de 30-35°C. Se reposa inicialmente por aproximadamente 15 minutos, no agitar. Se cerrará el fermentador y se dejará reposar durante 7 días para que actúe la levadura. ● Entrada: 3 139.45 kg/h de mosto + 1.32 kg/h de levadura ● Salida: 3 109.36 kg/h de mosto + 31.41 kg/h de merma ● Equipo: Tanque de fermentación de 3 000 L ● Mano de obra: 1 operario h) Filtrado ● Definición: En esta etapa se filtrará el mosto para ● Entrada: 3 109.37 kg/h de mosto ● Salida: 3 047.18 kg/h de mosto + 62.19 kg/h de merma ● Equipo: Filtrador de capacidad de 550 L/h ● Mano de obra: 2 operarios i) Mezclado ● Definición: En esta etapa se agrega la dextrosa al tanque de fermentación y se mezcla bien. Es recomendable diluir en cerveza antes de agregarla al tanque. ● Entrada: 3 047.18 kg/h de mosto + 15 kg/h de dextrosa (azúcar) ● Salida: 3 062.18 kg/h de cerveza ● Equipo:Tanque de fermentación de 3 000 L ● Mano de obra: 2 operarios j) Envasado ● Definición: En esta etapa se envasará la cerveza artesanal en botellas de 330 ml. y se colocarán las chapas a las botellas. ● Entrada: 3 062.18 kg/h de cerveza ● Salida: 3 031.56 kg/h de cerveza + 30.62 kg/h de merma ● Equipo: Envasadora de capacidad de 3000 botellas/h ● Mano de obra: 2 operarios k) Etiquetado ● Definición: En esta etapa se procederá a colocar la etiqueta a cada botella. ● Entrada: 3 031.56 kg/h de cerveza ● Salida: 3 031.56 kg/h de cerveza ● Equipo: Manual ● Mano de obra: 6 operarios l) Empaquetado ● Definición: En esta etapa se procederá a colocar las botellas en cajas six-pack, y posteriormente cajas de cartón corrugado (24 botellas). ● Entrada: 3 031.56 kg/h de cerveza ● Salida: 3 031.56 kg/h de cerveza ● Equipo: Manual ● Mano de obra: 2 operarios m) Almacenado ● Definición: En esta etapa se procederá a colocar las cajas de cartón corrugado (24 botellas) en el almacén. ● Entrada: 3 031.56 kg/h de cerveza ● Salida: 3 031.56 kg/h de cerveza ● Equipo: Manual ● Mano de obra: 2 operarios 6.3.3. PARÁMETROS DE PROCESO a) Diagrama de bloques En la Figura 6 se aprecia el diagrama de bloques cualitativo, ya que se muestran los parámetros que se utilizan en cada operación unitaria. Figura 6. Diagrama de bloques cualitativo para la elaboración de cerveza artesanal b. Diagrama de operaciones En la Figura 7 se aprecia el diagrama de operaciones, en donde cada símbolo tales como círculo, cuadrado, cuadrado y círculo, flecha y triángulo indican si es una operación, control, operación y control, transporte y almacenaje, respectivamente. (Continuación …) Figura 7. Diagrama de operaciones de proceso de elaboración de cerveza artesanal. c. Diagrama de equipos En la Figura 8 se aprecia el diagrama de equipos, el cual permite representar gráficamente el proceso de elaboración de cerveza artesanal. Figura 8. Diagrama de equipos para la elaboración de cerveza artesanal 6.3.4. BALANCE DE MASA El balance de masa se realizó a partir de los requerimientos semanales de materia prima para poder conseguir el producto terminado. En la figura 9 se detallan las entradas y salidas en cada operación, con la finalidad de saber los rendimientos de las operaciones. El producto final que se obtiene son 3001.54 L de cerveza o 3031.56 kg de cerveza. Figura 9. Balance de masa de cerveza artesanal 6.3.5. BALANCE DE ENERGÍA En el balance de energía, se analizó las operaciones que trabajan con transferencia de calor. Para el calor específico del mosto de cerveza se utilizó el valor de 3.768 kJ/kg°C mencionado por Merele y Zuñiga (2013) para los cálculos. En el caso para el uso de vapor de agua, se utilizó una presión de 800 kpa, según la caldera seleccionada. Además, se asumió para el cálculo de agua para el enfriado, que el agua como refrigerante ingresa a 5°C y sale a 40°C. a) Macerado Figura 10. Balance de energía para el agua de la operación de macerado El balance de energía se dio de la siguiente manera: Qganado = Qcedido m(agua)*Cp(agua)*(T2-T1) = m(vapor de agua)*(hg-hf) 2521.29 kg*4.18 kj/kg°C*(74-25)°C= m(vapor de agua)*(2768.3-720.87) kj/kg m (vapor de agua)= 252.22 kg b) Lavado Figura 11. Balance de energía para el agua de la operación de lavado El balance de energía se dio de la siguiente manera: Qganado = Qcedido m(agua)*Cp(agua)*(T2-T1) = m(vapor de agua)*(hg-hf) 3001.54 kg*4.18 kj/kg°C*(80-25)°C= m(vapor de agua)*(2768.3-720.87) kj/kg m (vapor de agua)= 337.03 kg 6.3.5.3 Cocción Figura 12. Balance de energía para la operación de cocción El balance de energía se dio de la siguiente manera: Qganado = Qcedido m(mosto)*Cp(mosto)*(T2-T1) = m(vapor de agua)*(hg-hf) 3145.46 kg*3.768 kj/kg°C*(98-65)°C= m(vapor de agua)*(2768.3-720.87) kj/kg m (vapor de agua)= 191.03 kg 6.3.5.4 Enfriado Figura 13. Balance de energía para la operación de El balance de energía se dio de la siguiente manera: Qganado = Qcedido m(mosto)*Cp(mosto)*(T2-T1) = m(agua fría)*Cp (agua fría)*(T4-T3) 3109.37 kg*3.768 kj/kg°C*(98-20)°C= m(agua fría)*4.18 kj/kg°C*(40-5)°C m (agua fría)= 6246.45 kg 6.3.6. DIAGRAMA DE GANTT En la Figura 14, se muestra el diagrama de gantt para la elaboración de cerveza artesanal, donde se detallan las horas y días que se trabajan. Además, se puede observar que en ciertas partes del proceso se trabaja en batch y en otras de manera continua. Figura 14. Diagrama de Gantt para la elaboración de cerveza artesanal. 6.4. SELECCIÓN DE MAQUINARIA Y EQUIPO 6.4.1. EQUIPOS CRÍTICOS Tabla 44. Características técnicas del tanque fermentador Marca Czech Brewery System Modelo CCTM -3000 B1 Capacidad de Trabajo (l) 3000 Dimensiones (m) (altura x ancho x largo) 3.76 x 1.6 x 1.8 Diámetro (m) 1.6 Costo (USD) 14,422.75 Materiales DIN 1.4301 / AISI 304 Principio de funcionamiento El tanque está equipado con una válvula de seguridad de 3 bar ya que esta permite un mejor control de la fermentación de bebidas carbonatadas como la cerveza, además tiene una camisa de refrigeración, la cual permitirá controlar la temperatura en caso esta suba rápidamente y se perjudique el proceso. Fuente: Adaptado de Czech Brewery System (2019) 6.4.2. CARACTERÍSTICAS (CAPACIDAD, POTENCIA, MATERIALES, PRINCIPIO DE FUNCIONAMIENTO) a) Balanza Tabla 45. Características técnicas de la balanza Marca Industrial Center Modelo TCS Capacidad (kg) 1000 Dimensiones (m) (ancho x largo) 0.6 x 0.8 Costo USD 230 Materiales Acero inoxidable y Acero diamantado Fuente: Adaptado de INDUSTRIAL CENTER (s.f) b) Molino Tabla 46. Características técnicas del molino Marca Sommer Modelo Maltman ® Capacidad (kg/h) 800 Potencia (kW) 4 Dimensiones (m) (altura x ancho x largo) 1.88 x 1.12 x 0.8 Costo (USD) 3655.20 Materiales Acero templado Principio de Funcionamiento El principio de este tipo de molino se basa en unos rodillos que se mueven en una trayectoria circular y girando alrededor de su eje, sobre un lecho de material de alimentación situado sobre una placa, pista o bandeja de molienda horizontal giratoria. Fuente: Adaptado de EFICREA (2017) DIMENSIONES, c) Equipo cervecero Esta contiene 1.Tanque Hervidor 2. Tanque para Agua Caliente (Lavado) 3. Tanque de Maceración 4. Intercambiador de Calor 5. Panel de Control 6. Bomba de 1HP) Tabla 47. Características técnicas del equipo cervecero Marca Inoxi México Modelo BREWERS PRO 2000 Capacidad (l) 2000 Dimensiones (m) (altura x ancho x largo) 3 x 6 x 3.5 Costo (USD) 76,687.76 Material Acero inoxidable 304 Principio de Funcionamiento Esta consta de un sistema de 3 ollas, donde se encuentra el tanque de mash, para la cocción del agua, la cual tiene una chaqueta por donde pasará vapor caliente para el aumento de temperatura. Luego está el tanque de hervido para calentar el agua para el lavado del mosto. Por último pasa por el tanque de whirlpool para que el mosto sea enfriado. Fuente: Adaptado de INOXIMEXICO (2018) d) Filtrador Tabla 48. Características técnicas del filtrador Marca Czech Brewery System Modelo PLF-SPP2020 Capacidad (L/h) 550 Potencia (kW) 0.373 Dimensiones (m) (altura x ancho x largo) 1.33 x 0.52 x 0.33 Costo (USD) 583.65 Materiales Acero inoxidable AISI 304 Principio de funcionamiento Se componen de dos placas de acero finales. Entre ellos hay marcos de acero inoxidable con almohadillas de filtro de celulosa (cartones) de la porosidad elegida y el número de placas de acuerdo con la pureza requerida y la capacidad de flujo general del líquido filtrado. Durante el paso de la cerveza a través de las placas de filtración, se capturan las impurezas contenidas en la bebida. El caudal disminuye gradualmente, dependiendo de la saturación de las placas de filtro por las impurezas (levadura). Fuente: Adaptado de Czech Brewery System (2019) e) Envasadora Tabla 49. Características técnicas de la envasadora Marca HIGEE Capacidad (BPH) 3000 Potencia (kW) 3 Dimensiones (m) (altura x ancho x largo) 2.2 x 2.1 x 2.2 Costo (USD) 15000 Materiales Acero inoxidable 304, Body-SUS304 Principio de funcionamiento Este equipo consta de 3 etapas: donde la primera es el enjuague de las botellas que tarda tan solo 4 segundos, el suministro se controla mediante válvula solenoide. Luego es el llenado de las botellas con la cerveza, esta consta de una válvula de llenado que se abre y comienza a rellenar cuando se mueve hacia abajo y toca el cuello de botella, la válvula de llenado se mueve hacia arriba y deja el cuello cuando termina de llenado. Por último, se encuentra la etapa de sellado, la cual consta de una cabeza de tapado tipo garra que sujetará la parte superior de la botella de cerca, tiene un sistema de tapado de tipo resorte la que hará que el ajuste de la resistencia de tapado sea más fácil. Fuente: Adaptado de Alibaba (s.f) 6.5. REQUERIMIENTO DE MANO DE OBRA 6.5.1. ANÁLISIS DE TIEMPOS Y MOVIMIENTOS En la Tabla 50, se muestra el tiempo estimado y el tiempo suplementario. Bello et al .(2020) mencionan que el tiempo suplementario es el 10% (incluye fatiga, demoras personales, transporte, inspección, esperas, etc) del tiempo estándar. Los datos determinados del número de operarios que se necesitan, se asumieron y se basaron con respecto a las capacidades y rendimientos de los equipos. Tabla 50. Análisis de tiempos y movimientos Operación Tiempo estimado (horas) Tiempo suplementario (horas) Tiempo estándar (horas) Operarios Número de Operarios Recepción 0.153 0.017 0.17 ABC 3 Pesado 0.153 0.017 0.17 ABC 3 Molienda 1.053 0.117 1.17 ABC 3 Macerado 3.15 0.35 3.5 ABC 3 Lavado 1.647 0.183 1.83 ABC 3 Cocción 0.603 0.067 0.67 ABC 3 Enfriado 4.797 0.533 1.5 ABC 3 Fermentación 141.75 15.75 157.5 A 1 Filtrado 5.4 0.6 6 AB 2 Mezclado 0.45 0.05 0.5 AB 2 Envasado 3.6 0.4 2 AB 2 Etiquetado 11.7 1.3 13 CDEFGH 6 Empaquetado 12.6 1.4 14 IJ 2 Almacenado 315 35 350 KL 2 6.5.2. RENDIMIENTOS DE OPERACIÓN Para la determinación de los rendimientos de cada operación se tomó en cuenta los que eran manuales, donde asumimos que los operarios trabajaban a un 90% de rendimiento y para los rendimientos de los equipos se determinó mediante los cálculos del balance de masa. Tabla 51. Rendimientos del proceso de elaboración de cerveza artesanal Operación Rendimiento (%) Recepción 90 Pesado 90 Molienda 99 Macerado 100 Lavado 99 Cocción 95 Enfriado 99 Fermentación 99 Filtrado 98 Mezclado 90 Envasado 99 Etiquetado 90 Empaquetado 90 Almacenado 90 6.5.3. MANO DE OBRA CALIFICADA Respecto a la mano de obra calificada se tendrá a un maestro cervecero el cual se encargue de todo el proceso y como segundo al mando, un operario con experiencia y conocimiento en el rubro. 6.5.4. MANO DE OBRA NO CALIFICADA Respecto a la mano de obra no calificada, será necesario la contratación de 9 operarios los cuales realizarán parte de las operaciones del proceso, la limpieza y el orden del área de la planta. 6.5.5. DISTRIBUCIÓN DE PLANTA Las instalaciones de la planta se distribuyeron de acuerdo a lo estipulado en el DS-007-98-SA, de modo que se evite la contaminación cruzada de los productos, exista una adecuada ventilación de los ambientes, una adecuada proximidad de los servicios higiénicos y el área de producción, entre otros. Asimismo, se empleó el método de Planeación Sistemática de la Distribución (SLP) con la finalidad de establecer una adecuada proximidad o alejamiento entre las diferentes áreas de la planta (Arroyo & Muñoz, 2017). 6.5.6. LISTADO DE AMBIENTES A continuación se enlista las ambientes incluidos en la planta de cerveza artesanal: ● Recepción ● Área de proceso ● SS.HH. y vestuarios ● Oficina de producción ● Laboratorio de control de calidad ● Áreas administrativas/Sala de reunión ● Almacén de materia prima ● Almacén de materiales ● Área de despacho ● Casa de fuerza ● Sala de caldero ● Taller de mantenimiento ● Comedor ● Tópico ● Almacén de producto terminado ● Patio de Maniobras/Estacionamiento ● Caseta de vigilancia ● Área de desechos ● Área de cisterna y tanque elevado ● Área de compresora de aire 6.5.7. ANÁLISIS DE PROXIMIDAD En la Tabla 52 y 53 se presenta el grado, conectores y razones de proximidad del listado de ambientes para la planta de cerveza artesanal. Tabla 52: Grado de importancia y conectores de proximidad Código Grado de importancia Línea Color A Absolutamente necesario Rojo E Especialmente necesario Naranja I Importante Verde O Ordinario Azul U Sin importancia X No deseable Negro Tabla 53. Razones de proximidad Código Motivo o razón 1 Flujo óptimo 2 Inspección/control 3 Seguridad 4 Higiene 5 Ruidos molestos En la Figura 15 se muestra el triángulo relacional que esquematiza el análisis de proximidades entre las diferentes áreas de la planta de cerveza artesanal. Por otro lado, en la Tabla 54 se representa la determinación y registro de los valores de proximidad de ambientes, y a partir del mismo, se construye el diagrama de bolas como se aprecia en la Figura 16, este último representa la disposición de los ambientes en la planta. Figura 15. Triángulo relacional Tabla 54. Interrelación de áreas de la planta A E I O U X 1-7(1) 1-9(1) 1-8(1) 3-4(1) 1-2 4-15 8-9 12-19 1-3(3) 3-5(4) 4-11(3) 6-9(3) 8-10(3) 10-15(3) 13-18(4) 1-16(1) 7-16(1) 2-8(1) 4-7(1) 1-3 4-16 8-15 12-20 1-6(3) 3-6(4) 4-12(5) 6-10(3) 8-11(3) 10-19(3) 13-19(3) 2-4(1) 9-16(1) 2-12(1) 4-9(1) 1-4 4-17 8-20 13-17 1-11(3) 3-7(4) 4-13(4) 6-11(3) 8-12(4) 11-12(3) 13-20(5) 2-5(1) 4-5(1) 5-7(1) 1-10 4-19 9-10 14-17 1-13(3) 3-8(4) 4-14(4) 6-12(5) 8-13(4) 11-13(3) 14-15(3) 2-7(1) 5-15(1) 5-8(1)) 1-12 5-12 9-12 15-16 1-14(3) 3-9(4) 4-18(4) 6-15(5) 8-14(4) 11-14(3) 14-16(3) 2-15(1) 7-8(1) 5-9(1) 1-15 5-16 9-19 15-17 1-18(4) 3-10(3) 4-20(5) 6-16(3) 8-18(4) 11-15(3) 14-18(4) 2-20(1) 8-16(1) 7-17(1) 1-17 5-17 9-20 15-19 1-19(3) 3-11(3) 5-6(5) 6-18(4) 8-19(3) 11-17(3) 14-19(3) 9-15(1) 16-17(2) 8-17(1) 1-20 5-19 10-17 15-20 2-3(4) 3-12(4) 5-10(3) 6-19(3) 9-11(3) 11-18(4) 14-20(5) 16-18(4) 9-17(2) 2-9 6-13 10-18 16-19 2-6(4) 3-15(4) 5-11(3) 6-20(5) 9-13(4) 11-19(3) 15-18(4) 10-16(3) 2-16 6-14 10-20 16-20 2-10(3) 3-16(3) 5-13(4) 7-10(3) 9-14(3) 12-13(3) 17-20(5) 2-17 6-17 11-16 17-18 2-11(3) 3-18(4) 5-14(4) 7-11(3) 9-18(4) 12-14(3) 3-13 7-9 11-20 17-19 2-13(4) 3-19(3) 5-18(4) 7-13(4) 10-11(3) 12-18(4) 3-14 7-12 12-15 18-19 2-14(4) 3-20(5) 5-20(5) 7-14(3) 10-12(3) 13-14(4) 3-17 7-15 12-16 18-20 2-18(4) 4-6(3) 6-7(3) 7-18(4) 10-13(3) 13-15(4) 4-8 7-20 12-17 19-20 2-19(3) 4-10(3) 6-8(3) 7-19(3) 10-14(3) 13-16(3) Figura 16. Diagrama de bolas para la distribución de la planta 6.5.8. ESTIMACIÓN DE ÁREAS Según Arroyo & Muñoz (2017), el método de Guerchet permite estimar el área mínima del área de proceso mediante la suma de las tres superficies parciales que originan cada uno de sus elementos. Se tiene que: St = Ss + Sg + Se Dónde: - St = Superficie total - Ss = Superficie estática - Sg = Superficie gravitacional (área requerida para trabajar alrededor de un equipo) - Se = Superficie de evoluciones (área requerida para movilizarse dentro de la planta) - Ss = L * A - Sg = N * Ss - Se = K (Ss + Sg) - St = n (Ss+ Sg + Se) - K = h / 2H Dónde: - L = Largo de los equipos - A = Ancho de los equipos - N = Número de los lados útiles - n = Número de equipos - h = Altura promedio de los elementos móviles - H = Altura promedio de los elementos estáticos de la planta - K = Constante resultante del cociente entre el promedio de la altura de los elementos móviles y dos veces el promedio de la altura de los elementos estáticos. Tabla 55. Área mínima para el área de producción Equipo/ Operario n N L A h Ss Sg Se St Molino 1 3 1.12 0.8 1.88 0.90 2.69 1.00 4.58 Equipo cervecero 1 1 3.5 6 3 21.00 21.00 11.67 53.67 Tanque fermentador 3 1 1.8 1.6 3.76 2.88 2.88 1.60 22.08 Envasadora 1 2 2.2 2.1 2.2 4.62 9.24 3.85 17.71 Filtro 1 2 0.52 0.33 0.33 0.17 0.34 0.14 0.66 Operarios 11 - - - 1.7 - - - - 2 98.69 Total (𝑚 ) Como resultado de la aplicación del método mencionado se logró estimar el área mínima del 2 área de producción, obteniendo como resultado un área de 98.69 𝑚 , cabe mencionar que se consideró un factor de seguridad del 35 %, de modo que la estimación del área de producción 2 ascendió a 135 𝑚 . Las demás áreas se determinaron mediante el cálculo físico de cada componente de los ambientes, el detalle se aprecia en el Anexo A.2. 6.5.9. MODULACIÓN En la Figura 17 se presenta la modulación de la planta de cerveza artesanal. Figura 17. Modulación de la planta de cerveza artesanal 6.5.10. PLANO DE DISTRIBUCIÓN En la Figura 18 se presenta el plano arquitectónico de la planta de cerveza artesanal. Cabe mencionar que para una mejor visualización del plano, se recomienda observar documentos adjuntos. Figura 18. Plano arquitectónico de la planta de cerveza artesanal 6.6. OBRA CIVIL 6.6.1. TECHO En el Decreto Supremo 007-98 SA (1998), se menciona que los techos deben proyectarse, construirse y acabarse de manera que permitan una limpieza fácil, no se acumule suciedad y se reduzca la formación de mohos. Además, Lelieveld (2014), sugiere que los materiales para la construcción no deben ser tóxicos, que sean mecánicamente estables, inertes, no absorbentes y resistentes a los productos alimentarios. Estas características, serán tomadas en cuenta a la hora de la construcción de los techos de las áreas de la planta. 6.6.2. PISOS Casp (2005) comenta que los pisos deben cumplir las siguientes características : que sean impermeables, homogéneos, de fácil limpieza y sanitización, lisos, resistentes a temperaturas altas y productos químicos de limpieza. Dicho autor también menciona que la sala de proceso contiene tres elementos: una base que tenga un suelo afirmado, luego una losa enmallada, la cual consta de cemento y una estructura metálica y por último un revestimiento de cemento pulido para que el piso quede liso. Se seguirá estas características para el proyecto y además al piso se leadiconara un revestimiento epóxico, el cual le dará un acabado sanitario, brillo y resistencia al piso. 6.6.3. PAREDES En el Decreto Supremo 007-98 SA (1998) se indica que las superficies de las paredes deben ser lisas y estar recubiertas con pintura lavable de colores claros. Además, estas deben ser fáciles de limpiar y que su material sea resistente. Se tomarán en cuenta estas características, para la construcción y el acabado de las paredes en el proyecto. 6.6.4. VENTANAS Las ventanas serán de vidrio templado con el objetivo de en caso de ruptura no ocasione daños al personal, debido a que posee una tensión de ruptura alta (1470 Kgf/cm2) comparada con el cristal crudo (400 Kgf/cm2); así también se escogió que lo más apropiado debido al menor transmisión de rayos UV, infrarrojo y radiación solar era un espesor de 12 mm para las ventanas que estén expuestas al exterior y de 6 mm para las ventanas internas como las de la oficina de producción y la de control de calidad (Diaz & Espinoza, 2015). Tabla 56. Transmisión luminosa de un vidrio templado incoloro Espesor (mm) % UV % Luz visible % Infrarrojo % Radiación solar total 6 74 88 72 79 8 71 88 63 75 10 69 88 58 72 12 66 86 50 6/ Fuente: Díaz & Espinoza (2015) Por otra parte, de acuerdo a lo establecido por el Decreto Supremo 007-98 SA (1998) y lo recomendado por Casp (2004) se tomó en cuenta que el marco sería de aluminio, debido a que posee mayor resistencia al oxígeno y humedad; mientras que las ventanas que dan al exterior estarán provistas de mosquiteras a prueba de insectos que posean la facilidad de retirarse para su limpieza. En la zona de producción no se contarán con ventanas, debido a que se siguió la sugerencia establecida por Lelieveld et al. (2014), quienes señalaron que es preferible que en las zonas de procesamiento de alimentos se diseñen sin ventanas, debido al riesgo que representa el vidrio para el producto alimentario. 6.6.5. PUERTAS Se utilizarán 5 tipos de puertas, entre ellas puertas levadizas, corredizas, enrollables, doble hoja y de hoja simple, no obstante la mayoría de puertas serán corredizas y enrollables con el objetivo de optimizar espacios. Por otro lado, todas las puertas en la zona de procesamiento, ya sea corredizas, enrollables o de 1 hoja contarán con un sistema de aislamiento acústico, debido a que en la misma zona se dispone de un molino, además para la elección de las puertas se tomó en cuenta lo recomendado por Cas (2004) y Lelieveld et al. (2014) quienes sugieren que estas deben estar construidas con material resistente con acabados en material sanitario, de suficiente amplitud, contar con un sistema que garantice que permanezcan cerradas. Figura 19. Imagen referencial de la puerta corrediza Fuente: Kavidoors (2022) 6.7. INSTALACIONES ELÉCTRICAS Y DE ILUMINACIÓN 6.7.1. SUMINISTRO ELÉCTRICO Debido a que la planta estará ubicada en Ate, según Osinergmin (2017) en este distrito las líneas y redes primarias transportan energía eléctrica en media tensión desde el sistema de transmisión hasta las redes de distribución. Por lo que será necesario la utilización de un transformador que convierta la energía eléctrica proveniente de la calle en baja tensión, la cual entrará en el tablero de fuerza. 6.7.2. PUNTOS DE CONSUMO ENERGÉTICO Y REQUERIMIENTOS Los puntos distribuidos se encuentran detallados en el plano de distribución eléctrica y los requerimientos de consumo de energía se encuentran registrados en la Tabla 58. 6.7.3. POTENCIA INSTALADA Para determinar los cálculos de la potencia instalada, es necesario obtener la cantidad de equipos, su potencia y los factores de potencia. En ese sentido, la siguiente tabla resumen, indica la potencia instalada que es 56.39 kW. Tabla 57. Cálculo de la potencia instalada para la planta de cerveza artesanal 6.7.4. CONSUMO ELÉCTRICO Con ayuda de los datos brindados por el diagrama de Gantt y por el análisis de tiempo, se resume la siguiente Tabla. Tabla 58. Cálculo del consumo eléctrico en la sala de proceso Además, se determinó la cantidad total de fluorescentes necesarios para la sala de procesos y las áreas externas, por lo que en la siguiente Tabla, se resumen los cálculos para obtener el consumo eléctrico, tomando en cuenta una tarifa de s/ 0.52/kW-h, considerando que se trabaja 30 días al mes. Tabla 59. Cálculo de consumo por luminarias 6.7.5. TABLEROS DE DISTRIBUCIÓN DE ENERGÍA Los tableros de distribución se determinaron considerando si el equipo es monofásico o trifásico y la potencia de cada equipo, de está manera se calcula el IC expresado en amperios, los cuales se expresan a continuación: Tabla 60. Cálculo del IC para cada equipo de la sala de proceso 6.7.6. LUMINARIAS Para el caso de las luminarias se tomó en consideración fluorescentes tubulares debido a que poseen un buen rendimiento. Generalmente este tipo de luminarias poseen una eficacia lumínica (cantidad de luz por vatio de potencia) se encuentra entre los 50 y 100 lm/W, para este caso dependiendo del tipo de lámpara, para el caso de una lámpara de 40 Watts de potencia y un lumen de 2000 a 25000 se tiene una eficacia luminosa aproximada de 65 lm/W. Otro dato importante para elegir el tipo de luminaria es la vida media, la cuál está en torno a las 10.000 - 12.000 horas (Miranda et al., 2014). Cada luminaria marca CESP2442 implementada fue tomada del catálogo Josfel (2015). Tabla 61. Tabla de lámparas fluorescentes Cabe resaltar que en la determinación del lumen se tomó en cuenta la cantidad de Watts en exceso es decir, el fluorescente encontrado en el catálogo fue de 36 Watts, por lo cual se tomó el valor de 40 Watts y sobre él se ubicaron los demás datos como lumen cuyo dato no se encontraba en el catálogo de la luminaria. Tabla 62. Datos de la luminaria empleada Marca Josfel - modelo CESP2442 Artefacto-Tipo directa simple 3x36 Watts(área de control de calidad y alrededores de patio de maniobra) 2x36 Watts (resto de áreas) 2100 lm Dimensiones L= 1.222m, D=0.140m, H=0.045m 6.7.7. NIVELES DE ILUMINACIÓN Según el Reglamento sobre Vigilancia y Control Sanitario de Alimentos y Bebidas-DECRETO SUPREMO Nº 007-98-SA, la intensidad, calidad y distribución de la iluminación debe ser adecuada para el tipo de trabajo considerando los luxes mínimos mostrados a continuación: Tabla 63. Requerimiento de luxes de acuerdo a las zonas Zona Mínimo de luxes Examen detallado del producto 540 Salas de producción 220 Otras zonas 110 Fuente: DECRETO SUPREMO Nº 007-98-SA 6.7.8. DISEÑO DEL SISTEMA DE ILUMINACIÓN Para el diseño del sistema de iluminación se determinó el índice de cuarto de cada zona de la planta de alimentos, dependiendo de sus dimensiones de largo, ancho y alto. Así mismo, se recomienda que la estructura, acabado de los establecimientos y las superficies de las zonas o ambientes deben de tener las paredes lisas y recubiertas con pintura lavable de colores claros según reglamento. Con esa aclaración, se determinó el coeficiente de utilización mostrado en la Tabla 64, considerando un factor mantenimiento de 0.65, para el caso de los porcentajes de reflexión en techos y pared se tomaron los valores de 70% y 50% respectivamente que corresponden a superficies blancas. Tabla 64. Factor de reflexión Fuente: Castilla et al. (s.f.) El tipo de iluminación es directa simple, cada artefacto consta de dos y tres lámparas fluorescentes tubulares de marca cuyas dimensiones estuvieron basadas en el catálogo de la marca Josfel. Con los datos mencionados se pasó a calcular la distancia correspondiente para cada artefacto, tomando en consideración: Figura 20. Disposición de los artefactos Para la determinación del índice de cuarto: Donde: L = largo (m) H = alto (m) A = ancho (m) En base a ello, los cálculos fueron recopilados en la siguiente tabla: Tabla 65. Cálculo del requerimiento de energía por iluminación por cada zona o ambiente Ambientes Luxes L (m) A (m) H (m) Área (m2) IC CU FM N° Lámparas N° Artefactos Área de proceso 220 18 9 8 135 0.73-I 0.4 0.65 54.4 27.2 Área de compresora de aire 200 4 4 3.5 16 0.57-J 0.31 0.65 7.56 3.78 Área de despacho 220 9 4 3.5 36 0.75-I 0.45 0.65 11.78 5.89 Almacén de materiales 220 19 4 4.5 76 0.73-I 0.4 0.65 30.62 15.31 Almacén de materias primas 220 10 7 3.5 70 1.18-G 0.53 0.65 21.29 10.645 Baños y vestuarios varones 110 8.8 3.7 3.5 32.56 0.74-I 0.40 0.65 6.56 3.28 Baños y vestuarios mujeres 110 8.8 3.7 3.5 32.56 0.74-I 0.40 0.65 6.56 3.28 Almacén de producto terminado 200 9 6 3.5 54 1.03-H 0.46 0.65 17.20 8.6 Casa de fuerza 110 3 3 3.5 9 0.43-J 0.31 0.65 2.34 1.17 Caseta de vigilancia 110 2.5 2 3.5 5 0.32-J 0.31 0.65 1.3 0.64 Comedor 200 12 6 3.5 72 1.14-G 0.53 0.65 19.90 9.95 Oficina Gerente general 150 4 3.5 3.5 14 0.53-J 0.31 0.65 4.96 2.48 Laboratorio de control de calidad 540 4.5 3 3.5 13.5 0.51-J 0.31 0.65 17.23 5.74 Oficina de producción 150 4.5 3 3.5 13.5 0.51-J 0.31 0.65 4.79 2.395 Recepción 150 10 3 3.5 30 0.66-J 0.31 0.65 10.63 5.315 3 Oficinas 150 10.5 4 3.5 42 0.83-I 0.4 0.65 11.54 5.77 Sala de caldero 220 8 3.5 3.5 28 0.7-I 0.4 0.65 11.28 5.64 Sala de reunión 150 6 5 3.5 30 0.78-I 0.4 0.65 8.24 4.12 Secretaria 150 9 2.5 3.5 22.5 0.56-J 0.31 0.65 7.98 3.99 SSHH varones 110 3.5 2.5 3.5 8.75 0.42-J 0.31 0.65 2.27 1.135 SSHH mujeres 110 3.5 2.5 3.5 8.75 0.42-J 0.31 0.65 2.27 1.135 Taller de mantenimiento 340 8.85 3.7 3.5 32.75 0.75-I 0.4 0.65 20.39 10.195 Tópico 200 6 4 3.5 24 0.69-J 0.31 0.65 11.34 5.67 6.7.9. PLANO DE LUMINARIAS Figura 21. Plano de luminarias 6.8. INSTALACIONES DE AGUA Y DESAGÜE 6.8.1. SUMINISTRO DE AGUA El suministro de agua será brindado por la red pública de la empresa SEDAPAL, ya que es la encargada de abastecer al distrito elegido (Ate). 6.8.2. PUNTOS DE AGUA Y REQUERIMIENTOS Las fábricas se abastecerán de agua captada directamente de la red pública y los sistemas que utilice para el almacenamiento del agua deberán ser construidos, mantenidos y protegidos de manera que se evite la contaminación del agua. Los conductores de fábricas de alimentos y bebidas deberán prever sistemas que garanticen una provisión permanente y suficiente de agua en todas sus instalaciones (Decreto supremo 007-98). Para la limpieza, desinfección de la planta y la fabricación de la cerveza artesanal se emplea agua potable de consumo humano, cuyas especificaciones se toman del DS N° 031-2010-SA, Ministerio de Salud (2010) que cumpla con los requisitos físico-químicos y bacteriológicos señalados en la norma que dicta el Ministerio de Salud. Los requerimientos de agua por mes son los siguientes: Tabla 66. Distribución de agua Actividad o área Litros de agua Macerado 2521.29 L semanales Lavado 3001.54 L semanales Total de litros de agua (insumo) 5522.83 L semanales Chiller 6100 L semanales Caldero 1000 L semanales Limpieza general (equipos, algunos ambientes) 600 L diarios = 4200 L semanales Total de litros requeridos de los equipos 11300 L semanales Baños de oficina 20 L diarios = 140 semanales Baños de trabajadores (11 operarios) 1000 L diarios = 7000 L semanales Áreas verdes 50 L semanales Comedor 1400 L semanales Laboratorio 50 L semanales Total de litros 8640 L semanales TOTAL (litro/diarios) 3637.55 6.8.3. TANQUE ELEVADO / HIDRONEUMÁTICO Se utilizará un tanque elevado que distribuya toda el agua a cada ambiente de la planta de cerveza artesanal, se debe tomar en cuenta que dicho tanque se debe depositar en una cisterna que irá colocada en un sótano debajo del tanque elevado, para ello se necesitará de una bomba, una válvula check, válvula de control y una rejilla que sirva como filtro cuya función sea distribuir el agua libre de algún sólido. El tanque elevado debe tener una capacidad de almacenamiento de agua con un volumen de 3 3.637𝑚 diario, el cuál es equivalente a lo consumido en una semana de producción; por lo 3 cuál, la cisterna necesitará 14.55𝑚 (el cuádruple del tanque elevado). El sistema debe contar con un filtro de agua industrial de tipo cilíndrico de acero inoxidable para eliminar algunas impurezas sólidas presentes. Tomando en cuenta estos valores el tanque debe estar ubicado a una altura de 10.33m, el material es de polietileno de alta densidad. 6.8.4. DIÁMETROS DE TUBERÍAS DE AGUA Las tuberías serán de PVC debido a que son ligeras y las más comunes, se minimizan las pérdidas de presión y la corrosión (Molecor, s.f.) y sus diámetros (sección transversal de la tubería) fueron determinados en función al caudal y la velocidad de flujo. La última debe ser aproximadamente entre 2 a 5 m/s, basada en la Norma Europea, en base a ello se tomó en consideración el diámetro de la tubería involucrada con la sala de proceso y el tanque de agua es de 2 pulgadas de diámetro y en el resto de ambientes es de 1 pulgada. 6.8.5. DISEÑO DEL SISTEMA DE DESAGÜE El objetivo del diseño de desagüe es recepcionar toda la suciedad generada durante el proceso de producción, esto involucra las soluciones detergentes, desinfectantes, agua empleado en la limpieza, como también derrames durante la elaboración del producto. Para el diseño del sistema de desagüe se tendrá principalmente en consideración la rápida evacuación de las efluentes, así como también la distancias con las tuberías de distribución de agua. El tipo de agua que se direcciona a los sumideros son principalmente las agua procedentes del área de procesos, servicios higiénicos. 6.8.6. PENDIENTES Según los pisos deben tener desagües o sumideros y una pendiente que permita la evacuación rápida del agua de desecho o en la limpieza de la misma. Las pendientes de los sumideros con rejillas colocados son del uno por ciento, generalmente se ubican para realizar limpiezas en la planta y dejar escurrir el agua por el piso y finalmente van a desembocar a un dren principal. los cuales desembocaron a un dren principal. Las tuberías serán de PVC-SAL, mientras que los sumideros y registros serán cromados. 6.8.7. PLANO DE AGUA Y DESAGÜE Figura 22. Plano de agua Figura 23. Plano de desagüe. 6.9. INSTALACIONES DE VAPOR Y CONDENSADO 6.9.1. CALDERO El equipo genera vapor mediante el mecanismo de transferencia de calor desde la combustión ocurrida en un tubo central inferior y que transfiere el calor hacia afuera donde se encuentran tubos por donde fluye el agua, con la suficiente presión y energía para la producción de vapor saturado. La eficiencia bordea entre los 50 a 80% dependiendo del diseño del equipo (Pinedo y Ruiz, 2017). Para la implementación de la planta de cerveza artesanal se escogió un caldero de marca ATTSU modelo RL-800/8 (Figura 24), con capacidad de producción de 800 Kg/h de vapor, por lo que requiere un consumo de 43 Kg/h de gas propano (equivale a 53 Nm3//h de gas natural, 57 L/h de gasóleo light oil o 53 Kg/h de heavy oil), cuya eficiencia en promedio fue de 90%. Y sus especificaciones están detalladas en la Tabla 66. Destaca su control de oxígeno, economizador integrado, economizador de condensación y con opción de usar gas natural, propano, GLP o petróleo combinado con fuelóleo (ATTSU, 2021). En este caso, el tanque de almacenamiento de combustible será GLP, con dimensiones de 0.8 metros de diámetro y con 80 galones de capacidad. Así mismo, el equipo tiene las siguientes medidas: A de 1700 mm, B 2200 mm, C 1700 mm, D 1550 mm, E 2030 mm, F 3100 mm, G 250 mm y H (desentubado) 1600 mm. Todas estas dimensiones se pueden observar indicadas en la Figura 25. Figura 24. Perfil del caldero, marca ATTSU modelo RL-100/8 Fuente: ATTSU (2021). Figura 25. Vista frontal y lateral de las dimensiones del caldero RL-500/8 marca ATTSU Fuente: ATTSU (2021). Tabla 67. Especificaciones técnicas del caldero marca ATTSU Modelo RL-800/8 Producción de vapor 800 Kg/h 61 BPH Potencia térmica 607 KW 522.053 KCal/h *1000 Peso Transporte (caldera de 8 bar) 2072 Btu/h *1000 2200 Kg Sobrepresión Hogar Salida de vapor (caldera de 8 bar) 5 mbar/hPa 50 mm. c.a. DNS 40 En relación a los componentes del caldero, se tuvo como referencia lo mencionado por Adama y Ipanaque (2019), quienes señalaron los siguientes: ● Hogar: Zona de producción de vapor ● Haz de tubos: Tubos que conducen los gases post combustión ● Cámara de combustión: Zona donde ocurre la quema del combustible y la transferencia de energía calorífica. ● Colector de humos: Tramo final del recorrido de los humos de combustión ● Caja de salida posterior: Operación análoga al colector de humos ● Visor: Para visualizar el nivel del agua ● Válvula de seguridad: Liberación de vapor cuando la presión excede el máximo tolerado por el equipo. ● Valvula de retencion de agua: Evita que el agua regrese a la electrobomba ● Controles de nivel: Dispositivo de control del nivel del agua ● Entrada de hombre: Compuerta donde el operario puede ingresar ● Conexión de repuesto: Conducto que se usará en caso de emergencia. ● Carcasa: Protector exterior de la caldera ● Bomba de agua: Suministra agua a la caldera ● Panel de control: Conjunto de mandos donde pueden operar todas las características operacionales del caldero. ● Quemador: Dispositivo que produce la ignición del combustible (gas o petróleo combinado) ● Ventilador: Suministra aire al caldero ● Silenciador de ventilador: Reduce el ruido generado del ventilador. Adama y Ipanaque (2019), detallaron que el funcionamiento del equipo ocurre por una convección y radiación energética entre los tubos (mayor diámetro) del colector del gas combustionado a partir de gas o petróleo, y los tubos por donde circula agua. Este entorno de contacto se le llama hogar. Luego los gases con menor carga energética son liberados por un tubo de salida. Y el agua eleva su temperatura hasta pasar a fase de vapor en gran cantidad, según los requerimientos del proceso. Sin embargo, el agua que circula en el caldero debe estar libre de contaminantes que afecten la operación. Por ello se requiere del uso de agua blanda, y el procedimiento para obtener esta calidad de agua se detalló a continuación. 6.9.2. ABLANDADOR DE AGUA El ablandador de agua tiene la función de reducir al mínimo la dureza del agua, que se refiere principalmente a las sales de calcio y magnesio presentes en los sistemas de distribución de agua a partir de la fuente de obtención. Esto genera deterioro severo y reducción de la eficiencia en los equipos que utilizan estas fuentes de agua no tratada (Lambraño et al, 2018). Se implementará ablandadores de agua de la marca Vulcano modelo ABL-1044 (Figura 26), con capacidad de filtrar 1000 L/h, el que incluye un salero completo para el mecanismo de regeneración de las resinas aniónicas. Y sus especificaciones técnicas se detallaron en la Tabla 68. Luego del proceso el agua blanda se almacenará en tanques de polietileno de alta densidad de la marca Rotoplas y modelo TAN - 2500 de 2500 mil litros de capacidad. Y su selección se dio por estar fabricado con polietileno de alta densidad de grado alimenticio (100% virgen de una sola pieza). Y cuyas dimensiones serán de 1.76 metros de altura, 1.55 metros de ancho, 0.2 metros de diámetro de placa, 0.45 metros de diámetro de tapa y con un peso de 85 Kg. Así mismo, las dimensiones del equipo fueron de 1320 mm de altura, 270 mm de diámetro para el ablandador y 730 mm de altura y 450 mm de diámetro para el salero (Figura 27). Figura 26. Ablandador de agua ABL-1044 Vulcano. Fuente: Vulcano (2021). Figura 27. Dimensiones del ablandador de agua ABL-1044 Vulcano. Fuente: Vulcano (2021). Tabla 68. Especificaciones técnicas del ablandador de agua ABL-1044 Especificación Parámetro Caudal de trabajo 1000 Litros/h Tanque PRFV Carga de resina 25 litros Rango de operación 50 - 1000 ppm Frecuencia de regeneración 1 a 12 días (automático) Presión mínima de trabajo 1.8 Kg/cm2 Presión máxima 6 Kg/cm2 Temperatura máxima de trabajo 37 °C Fuente: Vulcano (2021). Figura 28. Tanque de almacenamiento TAN - 2500 litros de Rotoplas. Fuente: Rotoplas (2021). 6.9.3. TRATAMIENTO QUÍMICO DEL AGUA Lambraño et al, (2018), explicaron que para la eliminación de sales se emplea un tratamiento químico por resinas de intercambio iónico, y en específico las resinas de aniónicas de base fuerte, donde actúan los iones negativos (intercambio), requiriendo gran cantidad de sosa (hidróxido sódico - NaOH), en cantidad significativa. Los autores también detallaron que el sistema más usado es el de contracorriente. Y el sentido de agotamiento más usado es del de arriba hacia abajo en donde se ubican la columna con las resinas iónicas, y una regeneración de arriba hacia abajo. En donde el agotamiento ocurre por el contacto del flujo de agua no tratada con la columna de resinas, y al pasar el tiempo la capacidad de intercambio iónico de las resinas disminuyen ya que van saturando desde la parte baja (primer contacto con el agua), hasta las resinas en la parte superior, que toman más tiempo en saturarse, es decir, cuando alcanzan su máxima saturación. Luego para la regeneración, un efluente en sentido contrario que contiene sosa, reactiva las resinas al restablecer los hidroxilos que otorga la sosa y esta captura los aniones que salen de las resinas (Morales y Sánchez, 2017). Una operación estándar utiliza 180 gramos de sosa por litro de agua resina. Luego se produce el lavado para el retiro de toda la sosa residual y finalmente se habilita la electroválvula para que realice nuevamente la filtración de las sales del suministro de agua. Figura 29. Regeneración en contracorriente por la parte superior Fuente: Lambraño et al, (2018). Este mecanismo está regulado por la conexión de válvula automática en el ablandador de agua ABL-1044. En donde en la parte lateral estarán las conexiones del salero y la salida del agua de lavado. Y las entradas principales superiores estarán para la conexión entrada de agua dura (a la derecha) y la salida de agua blanda a la izquierda Así mismo, la instalación de un ByPass en las conexiones de agua dura y salida de agua blanda se dará gracias al mecanismo de las llaves esfericas de este equipo (Figura 30). Y los tiempos de operación y regeneración se pueden configurar en su mando ubicado en la parte superior. El equipo está diseñado para filtrar aguas con 500 ppm de dureza y a nivel industrial la regeneración por cada 1000 litros de agua filtrada se requerirá 1 regeneración cada 3 días en promedio (Vulcano, 2021). Figura 30. Indicaciones de la conexión de la válvula automática y del ByPass del ablandador de agua ABL-1044. Fuente: Vulcano (2021). 6.9.4. REQUERIMIENTO DE VAPOR Serán 3 los equipos que requerirán de suministro de vapor, siendo el equipo de cervecero, durante la etapa de macerado, serán necesarios 252.22 Kg de vapor. Luego en el proceso de lavado, se requerirán de 337.03 Kg de vapor saturado, y para la cocción del mosto se requerirán de 191.03 Kg de vapor saturado. Dando como resultado un requerimiento total de 780.28 Kg de vapor saturado que el caldero deberá suministrar al proceso por semana. Y al saber que el rendimiento es de alrededor de 90%, el requerimiento de agua blanda sería de 867 litros por semana, por lo que se tomó como 1000 litros de agua blanda requerida por mes. 6.9.5. DISTRIBUCIÓN DE VAPOR Y CONDENSADO Para la distribución, la tubería inoxidable de vapor saturado iniciará su recorrida desde la salida de vapor saturado de la caldera, ubicado en la sala del caldero (esquina sur oeste del plano general), luego continuará por la pared sur, a una altura de 3 metros y se extenderá hasta que llegue a la altura del inicio del área del despacho. A continuación la tubería tendrá un giro de 90 °C y se dirigirá en dirección norte, manteniéndose la tubería suspendida hasta tocar la pared externa del lado izquierdo del área de despacho y mantendrá esa dirección y altura hasta llegar al área de proceso. Y en la intersección de las divisiones entre el área de proceso y la pared sur de la oficina de producción, la tubería tendrá un giro de 90° en dirección oeste, por lo que requerirá un forado de la pared, para que la tubería pase esa zona y se mantenga pegada a la pared de la oficina de producción, a una altura de 3 metros aproximadamente. Luego seguirá el sentido de la pared, por lo que dará un giro de 90° hacia dirección norte. y continuará hasta llegar a la altura del equipo cervecero. Posterior a esto, la tubería se dirigirá en dirección de los equipos de cocción y fermentación, terminando el recorrido en dirección hacia la zona de producción, haciendo énfasis que durante todo el recorrido las tuberías tendrán un aislante térmico llamado cañuela. Luego los vapores condensados generados serán bombeados en dirección contraria donde terminará por regresar por el ablandador para ser nuevamente almacenado en el tanque de almacenamiento de agua blanda. Así mismo, la tubería de recolección de vapor condensado no dispondrá de un aislante térmico. Ya que, fue preferible que regrese a la temperatura ambiente para ser reingresado en el ablandador y luego reiniciar su recorrido desde el tanque de agua blanda. Para la instalación de las tuberías se utilizarán tubería con soldadura, bajo la Norma EN 10312, con tipo de material y número 1.4404 (AISI 316L), 1.4301 (AISI 304) de la serie 2 DVGW, con capacidad de presión máxima de 63 bar, diámetro de 76 mm y espesor de 2.0 mm. Con respecto a las demás características se tomarán a partir de la Tabla X. Estas mismas especificaciones se utilizarán para el tubo colector de vapor condensado después de su aplicación en el equipo cervecero. Tabla 69. Especificaciones de la tubería de acero inoxidable para vapor saturado Fuente: InoxPRES Steam (2020). Para la instalación del aislante térmico que irá sobre las tuberías de vapor saturado que vendrán de la caldera, se usarán cañuelas de 2.5 pulgadas de espesor de aislamiento, recomendación de Saint-Gobain (2019), para mantener un flujo de vapor de hasta 232 °C y con una eficiencia de conservación promedio de 95%, y se debe evitar que el amarre con alambre de la cañuela con el tubo no genere un nudo, ya que esto generará daños en el aislante.. Así mismo, las especificaciones de la cañuela están detalladas en la siguiente tabla. Tabla 70. Propiedades físicas y especificaciones de la cañuela Propiedad Norma Descripción Desempeño térmico (Conductividad térmica) ASTM C335 Valor típico 0.034 W/m.°C a Temp. Media 24°C (0.24 BTU.in/hr.ft².°F a 75°F Temp. Media) Límites de Operación ASTM C411 / C547 Max. 454°C (850°F) ASTM C1104/C1104M Max. 454°C (850°F) Absorción de vapor de agua ASTM C1104/C1104M < < 5% en peso Características de combustión de la superficie ASTM E84/ UL723 (*) Índice de propagación de llama <25 índice de generación de humo <50 Corrosividad ASTM C665 / ASTM C795 Resistencia a los hongos ASTM C1338 Emisión de olores ASTM C1304 Permeabilidad al vapor de agua ASTM E96 Method A Barrera de vapor FRK ASTM C1136 Densidad y dimensiones ASTM C302 Resistencia a la holgura ASTM C547 <5% de cambio en el espesor Contracción lineal ASTM C356 <2% de cambio en la longitud Fibras minerales en forma de bloque, placa, colchoneta y rollo NMX C-230-1985 Clase II Tipo A Cumple con los requisitos FRK: 0.02 Perms max. (1.15 ng/Ns) Cumple con los requisitos Cumple con los requisitos Aislamientos térmicos para altas temperaturas en equipos, recipientes y tubería superficial NRF-034-PEMEX-2004 Comisión Federal de Electricidad. Aislamiento térmico CFE D4500-04 Aislamiento térmico, alta temperatura PEMEX 2.313.01791 Eficiencia energética de aislamientos térmicos industriales NOM 009-ENER 1995 Cumple los requerimientos Densidad: 80kg/m3 +/- 10 Contenido de Decabromuro Estado de Oregon Cumple los requerimientos Fuente: Saint-Gobain (2019) Figura 31. Visualización de la instalación de cañuelas Fuente: Saint-Gobain (2019) 6.10. INSTALACIONES DE FRÍO 6.10.1. EQUIPOS QUE REQUIEREN FRÍO En el equipo cervecero que abarca los tanques para la cocción y fermentación, requiere agua fría para el enfriamiento después de la operación de cocción, que se realizará mediante un intercambiador de calor. Y el agua fría va a proceder del tanque de almacenamiento de agua fría, que estará ubicado en el sótano de la planta. La cantidad programada por semana ascenderá a los 6000 litros aproximadamente. 6.10.2. PRODUCCIÓN DE AGUA HELADA Para la producción de agua fría se empleará un equipo Chiller Daikin modelo EWHQ-G-SS, con capacidad máxima de 4.2 L/s, y dimensiones de 1.066 metros de largo, 0.928 m de ancho y 2.2432 de largo (Daikin Airconditioning UK Ltd, 2020). El equipo completo tendrá un peso operativo de 558 Kg. Su operación permitirá obtener agua con temperaturas de -8 hasta 15 °C. Sin embargo, en el procesamiento de cerveza artesanal, se requerirá un agua a 5 °C para la etapa de enfriamiento. Por ello se usará parte de su capacidad máxima, es decir, se enfriarán 6246.45 litros por semana, y el agua enfriada se dirigirá al almacén de agua helada, que estará ubicada en el sótano de la planta. Sus especificaciones técnicas adicionales están detalladas en el Anexo A.1. Figura 32. Equipo Chiller (enfriamiento) Daikin, modelo EWHQ-G-SS. Fuente: Daikin Airconditioning UK Ltd. (2020) Así mismo, el tanque de almacenamiento de agua fría está construido a base de concreto con dimensiones de 2 metros de ancho, 2 metros de largo y 1.5 metros de altura para una capacidad máxima de 6000 litros de agua fría. 6.11. INSTALACIONES NEUMÁTICAS 6.11.1. REQUERIMIENTOS DE AIRE COMPRIMIDO En el proceso de envasado, la envasadora HIGEE requerirá un suministro constante de aire bajo una presión de 0.4 a 0.6 MPa para impulsar el llenado de la cerveza en las botellas de forma automática. 6.11.2. COMPRESOR DE AIRE El equipo seleccionado será un compresor de aire reciprocante de la marca Indo-Air, modelo IA 33, con capacidad de presión máxima de 125 psig y desplazamiento de pistón de 389 L/min. La potencia del motor tiene una capacidad de 3 HP (2.20 KW) (Compressors Pvt. Ltd., 2019).. Este equipo alimentará al equipo de envasado de cerveza, el cual requerirá una presión de aire comprimido de 0.4 a 0.6 MPa. Figura 33. Compresor de aire Indo-Air, modelo IA 33. Fuente: Compressors Pvt. Ltd. (2019) VII. CONCLUSIONES ● Para el año 2032 se proyecta una demanda insatisfecha de 3680679.65 litros, con una participación de 3.91 %, lo que equivale a una producción mensual máxima proyectada de 144,074 L de cerveza artesanal (Pale Ale, Pilsner Lager, Vienna Lager). ● La localización establecida por el método de matriz ranking de factores será en el distrito de Ate del departamento de Lima. Teniendo una área total de 3272.5 m2, y área de producción de 135 m2. Esta área estará constituida de un molino, un equipo cervecero que consta de tanque de cocción mash, tanque de maceración y un sistema Whirlpool, filtrador, tanques fermentadores y una envasadora de cerveza. ● El programa de producción semanal será de 3001.54 litros de cerveza artesanal. Y para el proceso semanal se requerirá 830.10 Kg de malta, 6 Kg de lúpulos, 1.32 Kg de levadura, 15 Kg de dextrosa, 8640 L de agua, 780.28 Kg de vapor saturado como los principales componentes. VIII. BIBLIOGRAFÍA Adama, J.; Ipanaque, V. (2019). “Diseño de un sistema de alimentación de gas natural para cuatro calderas pirotubulares de 400Bhp. [Trabajo de investigación, Universidad Tecnológica del Perú]. Recuperada de https://hdl.handle.net/20.500.12867/3000 Alibaba (s.f). Embotelladora automática de botellas de cerveza de 330 ml, llenadora y taponadora de botellas de cerveza para botellas de vidrio, llenadora de botellas de cerveza. Recuperado de https://spanish.alibaba.com/product-detail/330ml-automatic-beer-bottle-filling-machine -bottling-beer-bottle-filler-and-capper-for-glass-bottle-bottle-filler-beer-60768702688.h tml Alvarez, D. & Linares, P. (2017). Estudio de pre-factibilidad para la instalación de una planta productora de cerveza artesanal en Lima (Tesis de pregrado, Universidad de Lima). Recuperada de https://hdl.handle.net/20.500.12724/4475 Amazon.es (2016). Corona Cerveza Coronita - Pack de 6 Botellines x 355 ml - 4,5% Volumen Alcohol. Recuperado de https://www.amazon.es/Corona-Cerveza-Paquete-Total-2130/dp/B00SO3EB6Y Arroyo, J. (2019). Diseño de un proceso de producción de cerveza artesanal de maracuyá (Tesis para optar el título de Ingeniero Industrial y de Sistemas). Universidad de Piura. Facultad de Ingeniería. Programa Académico de Ingeniería Industrial y de Sistemas. Piura, Perú. https://pirhua.udep.edu.pe/bitstream/handle/11042/4098/ING_630.pdf Arroyo, R. & Muñoz, D. (2017). Estudio de prefactibilidad para la elaboración de productos intermedios a base de ajo para el canal Horeca en Lima Metropolitana. (Tesis de pregrado, Universidad Nacional Agraria La Molina). Recuperado de http://repositorio.lamolina.edu.pe/handle/20.500.12996/3173 Asmat, R. (2019). Estudio de pre factibilidad para la implementación de una planta de malteo de granos-malteria- en el departamento de la Libertad. [Tesis para optar el grado academico de Ingeniero Industrial]. https://dspace.unitru.edu.pe/bitstream/handle/UNITRU/12595/ASMAT%20MARINE S,%20RICARDO%20ANTONY.pdf?sequence=1 ATTSU ®. (2021). Calderas de Vapor: Modelo RL. [Catálogo, ATTSU]. Recuperado de https://www.attsu.com/uploads/files/producto/attsu-rl-calderas-de-vapor-y-generadoresreparacion-frabricacion/catalogo-rl-espanol-q9j.pdf Ayestas, J. & Villar, T. (2016). Plan de negocios para producir y comercializar cerveza artesanal. Trabajo de Investigación presentado para optar al Grado Académico de Magíster en Administración de Empresas. Recuperado de https://repositorio.up.edu.pe/bitstream/handle/11354/2193/Jorge_Tesis_Maestria_201 6.pdf;jsessionid=8D6C35019BAC329006A96F5258E34585?sequence=4 Balaguer, D. (2017). Diseño de una planta de elaboración de cerveza artesanal. microcervecería. Recuperado de https://webcache.googleusercontent.com/search?q=cache:FCK14IgjO70J:https://upco mmons.upc.edu/bitstream/handle/2117/111383/Memoria_Vol_I.pdf+&cd=28&hl=es-4 19&ct=clnk&gl=pe Banco Central de Reserva del Perú (BCRP). (2021). Actividad Económica: Febrero 2021 Resumen. [Notas de Estudios del BCRP, Gerencia Central de Estudios Económicos]. Recuperado de https://www.bcrp.gob.pe/docs/Publicaciones/Notas-Estudios/2021/nota-de-estudios-292021.pdf Barbarian (s.f). Amarican Pale Ale Lima. Recuperada de https://www.barbarian.pe/cervezas/headliner/amarican-pale-ale-lima Beer Judge Certification Program (2021). 2021 Beer Style Guidelines. Recuperado de https://www.bjcp.org/bjcp-style-guidelines/ Beltrán, C.; Gongora, L. (2021). Mejora de procesos productivos y de comercialización mediante estrategias basadas en la orientación al cliente de la gestión de la calidad total en una cervecería artesanal. (Tesis de pregrado, Universidad Católica San Pablo). Recuperada de https://repositorio.ucsp.edu.pe/bitstream/20.500.12590/16850/1/BELTRAN_CARBAJ AL_CAR_CER.pdf Bello, D., Murrieta, F. y Cortés, C. (2020). Análisis de tiempos y movimientos en el proceso de producción de vapor de una empresa generadora de energías limpias. Ciencia Administrativa, 1. https://www.uv.mx/iiesca/files/2020/09/01CA2020-01.pdf Bouroncle, J. (2021). Estudio de prefactibilidad para la instalación de una planta productora de cerveza artesanal de camu camu (Tesis de pregrado, Universidad de Lima). Recuperado de https://repositorio.ulima.edu.pe/bitstream/handle/20.500.12724/13292/Bouroncle_Estu dio-prefactibilidad-instalacion.pdf?sequence=1&isAllowed=y Cajas y Packaging.com (2022). Caja de cartón para 24 botellines de cerveza 33 cl. 38 x 26 x 24 cm. Recuperado de https://cajasypackaging.com/cajas-para-botellas-de-cerveza/597-caja-carton-24-botellin es-cerveza-33-cl-38-x-26-x-24-cm.html Carrero, C.; Navarro, E.; Lastre, G.; Oróstegui, María.; González, G.; Sucerquia, A.; Sierra, L. (2020). Dislipidemia como factor de riesgo cardiovascular: uso de probióticos en la terapéutica nutricional. Avft-archivos venezolanos de farmacología y terapéutica, 39(1): 126–139. https://doi.org/10.5281/zenodo.4068226 Carvajal, L. & Insuasti, M. (2010). Elaboración de cerveza http://repositorio.utn.edu.ec/bitstream/123456789/558/1/03%20AGI%20256%20TESI S.pdf Casp, A. (2005). Diseño de industrias agroalimentarias. Madrid, España: Mundi-Prensa. Recuperado de https://kupdf.net/download/diseo-de-industrias-agroalimentarias_5a0eeeebe2b6f5e912e b9084_pdf Castilla, N., Blanca, V., Martínez, A., Pastor, R. (s.f). Luminotecnia. Recuperado de https://riunet.upv.es/bitstream/handle/10251/12833/art%C3%ADculo%20docente%20C %C3%A1lculo%20m%C3%A9todo%20de%20los%20l%C3%BAmenes.pdf Castle Malting ®. (2013). Maltas Belgas que hacen tus cervezas tan especiales. [Folleto, Paradise Belgian Beer]. Recuperado https://www.castlemalting.com/Presentations/CastleMaltingBrochureES.pdf de Cerveza Artesana (2015). Cerveza artesana: hacia la sostenibilidad. Recuperado de https://cervezartesana.es/blog/post/cerveza-artesana-hacia-la-sostenibilidad.html Chalbaud, E.; Mogollón, L. (2020). Potencialidades de los probióticos en el escenario de pandemia COVID-19. Observador del Conocimiento, 5(3): 34-45. Recuperado de https://docs.bvsalud.org/biblioref/2020/09/1120106/art3-chabauld.pdf Chumbe, O.; Urure, R. (2021). Estudio de prefactibilidad para la instalación de una planta productora de cerveza artesanal. (Tesis de pregrado, Universidad de Lima). Recuperado de https://repositorio.ulima.edu.pe/bitstream/handle/20.500.12724/14319/Chumbe-Mora_ Estudio-prefactibilidad-instalación.pdf?sequence=1&isAllowed=y Comercial HST Representaciones (2022). CERVEZAS. BOT.CERVEZA 330 A BAVIERA B/CORONA T0 [Archivo PDF]. https://www.comercialhst.cl/wp-content/uploads/2020/02/ficha_bot-cerveza-330-a-bavi era-b-corona-t0.pdf Compressors Pvt. Ltd. (2019). Air Compressors & Vaccum Pumps: Enhancing The Performance. [Catálogo, Indo-Air ®]. Recuperado de https://5.imimg.com/data5/SELLER/Doc/2021/4/SJ/BW/UJ/92285731/reciprocating-oil -free-high-pressure-water-cooled-air-compressor.pdf Czech Brewery System (2019). CCTM-3000B1 Depósito de fermentación cilíndrico-cónico modular 3000 / 3633 L. Recuperado de https://eshop.czechminibreweries.com/es/product/cctm-3000b1/ Czech Brewery System (2019). PLF-SPP2020 Filtro de placa portátil 200 × 200 con placas de acero inoxidable y una bomba. Recuperado de https://eshop.czechminibreweries.com/es/product/plf-spp2020/ Daikin Airconditioning UK Ltd. (2020). Chillers & air side: High performance and reliability for comfort and process applications. [Applied catalogue, Daikin Ltd.]. Recuperado de https://www.daikin.co.uk/content/dam/dauk/document-library/catalogues/Applied/Appl ied%20Catalogue%20Chillers%20and%20Airside_Catalogue_English.pdf De la Torre, M. (2018). Estudio de prefactibilidad para la implementación de una planta productora de cerveza artesanal con camu camu endulzada con stevia [Tesis de pregrado, Universidad de Lima]. Recuperado de https://repositorio.ulima.edu.pe/bitstream/handle/20.500.12724/12049/De_La_Torre_Parodi_ Mariana.pdf?sequence=1&isAllowed=y De Llama, M. (2019). Análisis de beneficios valorados en cervezas artesanales en lima moderna. (Tesis de licenciado, Universidad Peruana de Ciencias Aplicadas). Recuperada de https://repositorioacademico.upc.edu.pe/bitstream/handle/10757/625898/DeLamaA_M. pdf?sequence=3&isAllowed=y Delgado, M. (2021). Factores determinantes de la producción de Cebada Malteada en el Perú para productores de cerveza artesanal, Arequipa 2019. [Tesis para optar el grado de Magister Scientiae en Agronegocios, Universidad Nacional Agraria La Molina]. Recuperada de https://hdl.handle.net/20.500.12996/4738 Deloitte Touche Tohmatsu Limited SPRL. (2017). La Cerveza Artesanal: Una experiencia multisensorial. [Boletín, Galaz Yamazaki Ruiz Urquiza S RI Cv]. Recuperado de https://www2.deloitte.com/content/dam/Deloitte/mx/Documents/consumer-business/20 17/Cerveza-Artesanal-Mexico-2017.pdf Diaz, J. & Espinoza, C. (2015). Buenas prácticas de ingeniería para la reducción de mermas en el procesamiento de vidrios laminados en la empresa Corporación Miyasato S.A.C (Tesis de pregrado, Universidad Ricardo Palma). Recuperado de https://repositorio.urp.edu.pe/bitstream/handle/URP/2074/diaz_js-espinoza_ca.pdf?sequ ence=1&isAllowed=y DIGESA (Dirección General de Salud). (1998). Decreto Supremo N° 007-98-SA. Reglamento sobre Vigilancia y Control Sanitario de Alimentos y Bebidas. Recuperado de http://www.digesa.minsa.gob.pe/Codex/D.S.007_98_SA.pdf EFICREA (2017). Molino de malta Maltman® 400. Recuperado de https://eficrea.com/producto/molino-de-malta-maltman-400-700-kgh-by-sommer El Peruano. (2021). Establecen incentivo tributario: “Chalaco por tu puntualidad en tus pagos tu Municipalidad te premia a lo grande”, para contribuyentes cuyo uso sea casa habitación dentro del distrito del Callao. Recuperado de https://busquedas.elperuano.pe/normaslegales/establecen-incentivo-tributario-chalaco-p or-tu-puntualidad-ordenanza-no-009-2021-1987413-1/ Euromonitor International. (2016). Consumer lifestyle in Peru. Recuperado de http://www.portal.euromonitor.com/portal/analysis/tab Fermentis. (2021). SafAle TM US-05. Ficha de producto. Recuperado de producto. Recuperado de https://fermentis.com/en/product/safale-us-05/ Fermentis. (2021). SafLagerTM S-23. Ficha de https://fermentis.com/en/product/saflager-s-23/# Fuentes, G. & Quintanilla, G. (2016). Estudio de pre factibilidad para la elaboración y comercialización de cerveza artesanal a base de quinua en los sabores de menta, granadina, coco y quinua [Tesis de pregrado, Pontificia Universidad Católica del Perú]. García, M. (2017). “Bebidas fermentadas y probióticos: ¿Cervezas Probióticas?”. [Trabajo Fin de Grado, Universidad Complutense de Madrid]. Recuperado de http://147.96.70.122/Web/TFG/TFG/Memoria/MARTA%20GARCIA%20PALANCAR .pdf Guevara, R. (2019). Desarrollo de una cerveza artesanal American Pale Ale utilizando como malta base sorgo (Sorghum bicolor) con cebada (Hordeum vulgare) y endulzada con miel de abeja [Tesis de pregrado, Escuela Agrícola Panamericana]. Recuperada de https://bdigital.zamorano.edu/handle/11036/6566 INDUSTRIAL CENTER. (s.f). Plataforma de 1000 kilos modelo TCS. Recuperado de http://www.industrialcenter.cl/catalogo/balanza-de-pesaje-1000-kilos_426/ Ingredion (2013). Dextrosa Monohidratada. Recuperado de https://distrines.com/adjuntos/200/dextrosa-cerelose?search_query=dextrosa&results=7 INOXIMEXICO (2018). BrewersPro Calentamiento a Vapor 2800 Litros Nominales (2000L / 17BBL Útil). Recuperado de https://www.inoximexico.com/producto/128/brewerspro-calentamiento-a-vapor-2800l17bbl- INOXPRESS S.A. (2020). Soluciones para instalaciones. [Catálogo, Inoxpres]. Recuperado de https://inoxpres.com/wp-content/uploads/2020/01/INOXPRES-CATAL-PRES-2020.pdf Instituto Nacional de Estadística e Informática. (2017). Estadísticas de Criminalidad y Seguridad Ciudadana en Lima Metropolitana. Recuperado de https://www.inei.gob.pe/media/MenuRecursivo/publicaciones_digitales/Est/Lib1534/ca p13.pdf Instituto Nacional de Estadística e Informática. (2020). Evolución de los Indicadores de Empleo e Ingreso por Departamento. Recuperado de https://www.inei.gob.pe/media/MenuRecursivo/publicaciones_digitales/Est/Lib1790/lib ro.pdf Instituto Nacional de Estadística e Informática. (2001). Conociendo Lima. Guia estadistica. Recuperado de https://www.inei.gob.pe/media/MenuRecursivo/publicaciones_digitales/Est/Lib0410/Li bro.pdf Josfel (2015). Catálogo de luminarias. Recuperado de https://luxiona.com/storage/app/media/catalogo-josfel-2015.pdf Kavidoors. (2022). Puerta corredora servicio. Recuperado de https://kavidoors.com/muelles-de-carga/puerta-seccional/ Lambraño, J.; Motta, A.; Narvaez, E. (2018). Diseño y montaje de un tren de intercambio iónico para el laboratorio de operaciones unitarias de la universidad san buenaventura, seccional cartagena. [Trabajo de grado, Universidad de San Buenaventura Seccional Cartagena]. Recuperado de http://bibliotecadigital.usbcali.edu.co/bitstream/10819/6926/1/Dise%C3%B1o%20mont aje%20tren%20de%20intercambio_Jair%20Lambra%C3%B1o_2018.pdf La Tienda del Cervecero (2022). Lúpulo Cascade PELLETS - 125 g. https://www.latiendadelcervecero.com/cascade-pellets/808-cascade-pellets-125-gr.html Lelieveld, H. (2014). Food Safety Assurance Systems: Building Design. In Encyclopedia of Food Safety (Vol. 4). https://doi.org/10.1016/B978-0-12-378612-8.00352-8 Elsevier Ltd. Lelieveld, H.; Holah, J. & Napper, D. (2013). Hygienic factory design for food processing. Woodhead (Ed.), Hygiene in Food Processing (p. 53-89). Recuperado de https://www.elsevier.com/books/hygiene-in-food-processing/lelieveld/978-0-85709-429 -2 Luna, B.; Romero, E.; Lozada, J.; Vásquez, J. (2021). Efecto de la pandemia 2020 en el sector cervecero en el Perú. [Trabajo de Investigación, Universidad de Ciencias Aplicadas]. Recuperado de https://repositorioacademico.upc.edu.pe/bitstream/handle/10757/656885/Luna_JB.pdf? sequence=3&isAllowed=y Malecor (s.f.). Tuberías de PVC. Recuperado de: https://molecor.com/es Maltas Cerveceros (2022). Ficha técnica de los tipos de malta Pale Ale, Pilsen y Viena. Recuperada de http://www.maltascerveceros.com/malta-base/ MALTOSAA. (2014). Maltas Maltosaa Base y Especiales: 100% Mexicanas. [Catálogo, Mexican Premium Malt]. Recuperado de https://maltosaa.com.mx/wp-content/uploads/Catalogo-Maltosaa_compressed3.pdf Merelo, G. y Zúñiga, J. (2013). Diseño y construcción de un equipo con adaptación de tecnología para elaboración de cerveza artesanal. [Tesis para optar el título de ingeniero químico, universidad de guayaquil]. Recuperado de http://repositorio.ug.edu.ec/bitstream/redug/3648/1/1111.pdf Ministerio de Transportes y Comunicaciones. (2016). Red Vial Nacional. Recuperado de https://portal.mtc.gob.pe/transportes/caminos/normas_carreteras/mapa_peru.html MINSA (2010). Reglamento de la Calidad del Agua para Consumo Humano-DS N° 031-2010-SA. Recuperado de http://www.digesa.minsa.gob.pe/publicaciones/descargas/Reglamento_Calidad_Agua.p df Miranda, J., Martínez, S., Hernández, J. (2014). Análisis del tratamiento actual de las lámparas fluorescentes, nivel de contaminantes y disposición final. Recuperado de http://biblioteca.utec.edu.sv:8080/xmlui/bitstream/handle/11298/243/Libro+53+Lampar as+Fluorescentes.pdf;jsessionid=59FAF01D8622CF93A9EFD4C90A5EE30B?sequenc e=1 Morales, T.; Sánchez, Y. (2017). Diseño de un sistema de tratamiento de aguas para el estero sabanilla para la reutilización en actividades agrícolas. (Tesis de pregrado, Escuela Superior Politécnica del Litoral). Recuperada de https://www.dspace.espol.edu.ec/retrieve/102848/D-CD102892.pdf Nutley´s (2022). Nutley's 330ml Amber Beer Bottles. Recuperada de https://nutleyskitchengardens.co.uk/collections/jars-and-bottles/products/nutleys-330ml -amber-beer-bottles Osinergmin. (2017). La industria de la electricidad en el Perú: 25 años de aportes al crecimiento económico del país. Recuperado de https://www.osinergmin.gob.pe/seccion/centro_documental/Institucional/Estudios_Eco nomicos/Libros/Osinergmin-Industria-Electricidad-Peru-25anios.pdf Palacios, A.; Regalado, F.; Sánchez, J.; Hilario, S.; Alvarado, J.; Huarancca, M. & Medina, A. (2021). Operaciones del sector público no financiero del BCRP. Recuperado de https://www.bcrp.gob.pe/docs/Publicaciones/Notas-Estudios/2021/nota-de-estudios-722021.pdf Paredes, C.; Dávila, S. (2020). “Análisis estratégico para la implementación de una empresa de producción y comercialización de cerveza artesanal saborizada en Lima Metropolitana”. (Tesis de pregrado, Pontificia Universidad Católica del Perú). Recuperada de https://tesis.pucp.edu.pe/repositorio/bitstream/handle/20.500.12404/17034/PAREDES_ RAMIREZ_CÉSAR_ANÁLISIS_ESTRATÉGICO_IMPLEMENTACIÓNAR.pdf?sequ ence=1&isAllowed=y Pellegrin, C. & Plasencia, J. (2021). Análisis sectorial de cervezas artesanales [Tesis para optar el grado de Máster en Dirección de Empresas, Universidad de Piura]. Recuperada de https://pirhua.udep.edu.pe/bitstream/handle/11042/5240/MDE_2114.pdf?sequence=2&i sAllowed=y Pinedo, E.; Ruiz, E. (2017). Análisis del diseño, construcción y evaluación de un caldero pirotubular con fines académicos en la escuela académica profesional de ingeniería en energía [Tesis de pregrado, Universidad Nacional del Santa]. Recuperada de http://repositorio.uns.edu.pe/bitstream/handle/UNS/2981/46316.pdf?sequence=1&isAll owed=y Qiu, E. (10 de enero del 2022). 200-2000 L micro Fábrica de Cerveza Industrial equipo de producción de cerveza artesanal para Mini sistema de fabricación de cerveza Acero Inoxidable equipos de la máquina. Made-in-China. Recuperado de https://es.made-in-china.com/co_wz-jinggong/product_200L-2000L-Industrial-Micro-B eer-Factory-Brewing-Equipment-for-Mini-Craft-Stainless-Steel-Brewery-Making-Syste m-Machine-Equipment_esiiuornu.html Ramirez, J.; Villanueva, C. (2019). Producción y comercialización de cerveza artesanal. (Tesis de maestría, Universidad de Piura). Recuperada de https://pirhua.udep.edu.pe/bitstream/handle/11042/4560/MDE_1918.pdf?sequence=2&i sAllowed=y Rotoplas S.A. (2021). Catálogo de productos. [Ficha técnica, Rotoplas S.A.]. Recuperado de https://rotoplas.com.mx/rtp-resources/productos/tuboplus/tuboplus-catalogo.pdf Ruiz, Y. (2006). Elaboración y evaluación de maltas cerveceras de diferentes variedades de cebada (Hordeum vulgare) producidas en los estados de Hidalgo y Tlaxcala. Recuperado de http://repository.uaeh.edu.mx/bitstream/bitstream/handle/123456789/10962/Elaboracio n%20y%20evaluacion%20maltas%20cerveceras.pdf?sequence=1 Saint-Gobain. (2019). Cañuela. [Ficha técnica, FiberGlass Isover]. Recuperado de https://www.isover.com.co/sites/isover.co/files/assets/documents/p04_ft_023_in_canuel a_es_3.pdf Sampaolesi, S. (2020). Estudio de las propiedades tecnológicas, antimicrobianas, antifúngicas y secuestrantes de aflatoxina de los subproductos de la industria cervecera artesanal y su potencial como aditivo en la alimentación para aves [Tesis de doctorado, Universidad Nacional de la Plata]. Recuperado de http://sedici.unlp.edu.ar/handle/10915/111870 Sedapal. (2014). Plan maestro de sistemas de agua potable y alcantarillado. Recuperado de https://www.sedapal.com.pe/storage/objects/documento-complementario-parte-i.pdf SENAMHI. (2021). Mapa Climático del Perú. Recuperado de https://www.senamhi.gob.pe/?p=mapa-climatico-del-peru SINIA. (2016). Indicador: Población con acceso a agua potable. Recuperado de https://sinia.minam.gob.pe/indicador/1000 Suárez (2013). Cerveza: Componente y propiedades. Recuperada de https://digibuo.uniovi.es/dspace/bitstream/handle/10651/19093/TFM_%20Maria%20Su arez%20Diaz.pdf?sequence=8 Vera, M. (2017). Desarrollo y formulación de cervezas artesanales. Recuperada de https://www.usmp.edu.pe/vision2017/pdf/materiales/DESARROLLO_Y_FORMULAC ION_DE_CERVEZAS_ARTESANALES.pdf VULCANO ®. (2021). Ablandador de agua ABL-1044. [Manual de instrucciones, VULCANO ®]. Recuperado de https://www.vulcano-sa.com/cl/fileuploader/download/download/?d=1&file=custom%2 Fupload%2FFile-1551441306.pdf Yahuarcani, B., Tuesta, A., Medina, D., Garcia, C. y Mendez, J. (2021). Plan de negocio para la comercialización de cerveza artesanal a base de sacha inchi en Lima Moderna. [Trabajo para optar el grado académico de Bachiller en Administración de Empresas, Universidad Científica del Sur]. Recuperado de https://repositorio.cientifica.edu.pe/bitstream/handle/20.500.12805/1651/TB-Yahuarcan i%20B-et%20al.pdf?sequence=1&isAllowed=y IX. ANEXOS A.1. Tabla de especificaciones de Chiller modelo EWHQ-G-S de la marca Daikin A.2. Estimación de áreas de la planta de producción Áreas 1. Recepción 2. Área de proceso 3. SS.HH. y vestuarios 4. Oficina de producción 5. Laboratorio de control de calidad 6. Áreas administrativas/Sala de reunión 7. Almacén de materia prima 8. Almacén de materiales 9. Área de despacho 10. Casa de fuerza 11. Sala de caldero 12. Taller de mantenimiento 13. Comedor 14. Tópico 15. Almacén de producto terminado 16. Patio de Maniobras/Estacionamiento 17. Caseta de vigilancia 18. Área de desechos 19. Área de cisterna y tanque elevado 20. Área de compresora de aire Longitud (m) 10 Ancho(m) Estimación de área (m2) 3 2 3 4 4 30 135 70.4 13.5 13.5 93 70 76 36 9 28 36 60 24 54 1720 5 9 20 16 Total 2518.4 Total (F.S. 30%) 3273.92 17.6 4.5 4.5 4 3 3 - 10 19 9 3 8 9 10 6 9 7 4 4 3 3.5 4 6 4 6 - 2.5 3 5 4