ANÁLISIS DE RIESGO EN PLANTAS DE

BIODIESEL.

Ing. Sergio L. Guarini Morando

Introducción

Introducción

Qué es el riesgo?

• Se han propuesto diversas definiciones de riesgo:

1.

La situación que puede conducir a una consecuencia no deseada de un

hecho.

2.

La probabilidad que se materialice un determinado peligro potencial.

3.

Consecuencias no deseadas de una actividad dada, en relación con la

posibilidad que se materialice.

4.

Posibilidad de sufrir pérdidas (materiales, humanas).

5.

Una medida de pérdida económica o daño a las personas, expresada en

función de la probabilidad del suceso y la magnitud de las consecuencias.

Introducción

Qué es el riesgo?

• Si queremos cuantificar

matemáticamente.

el

riesgo

debemos

poder

expresarlo

• El riesgo puede expresarse de manera rigurosa como el producto de la

frecuencia prevista para un determinado suceso por la magnitud de las

consecuencias probables:

Riesgo = frecuencia x magnitud de las consecuencias probables.

• La palabra riesgo se corresponde con el término en inglés Risk.

Introducción

Qué es el peligro?

• El peligro es una condición física o química que puede causar daños a las

personas, el medio ambiente o la propiedad.

• La palabra peligro se asocia con el término en inglés Hazard.

Qué es un accidente?

• Un accidente es cualquier hecho que implique una desviación intolerable

sobre las condiciones de diseño de un sistema.

Introducción

Diferenciación del riesgo y el peligro.

• El peligro es una condición inherente a la naturaleza. Una vez identificado,

es siempre el mismo.

• El riesgo está asociado a la probabilidad que un peligro desemboque en un

accidente con determinadas consecuencias.

• El riesgo es por definición variable o mitigable. El riesgo se puede disminuir

ya sea por bajar la probabilidad de suceso de un evento o por atenuar las

consecuencias que el mismo pueda tener o por ambas situaciones.

Riesgo =

frecuencia x

magnitud de las consecuencias probables.

Introducción

Diferenciación del riesgo y el peligro.

• Ejemplo:

Cuáles son los peligros del metanol?

METANOL

PELIGROSO PARA LA SALUD.

INFLAMABLE.

Introducción

Diferenciación del riesgo y el peligro.

• Ejemplo:

METANOL

Es inherente a la naturaleza de la

sustancia. No importan las acciones que

se tomen, mientras siga siendo metanol el

peligro de la inflamabilidad existe.

INFLAMABLE.

Introducción

Diferenciación del riesgo y el peligro.

• Ejemplo:

Cuál es el riesgo de almacenar metanol?

METANOL

La probabilidad que ocurra un incendio

con pérdida de activos o lesiones del

personal.

Introducción

Diferenciación del riesgo y el peligro.

• Ejemplo:

Cómo se puede disminuir el riesgo?

METANOL

Actuando sobre la frecuencia.

Introducción

Diferenciación del riesgo y el peligro.

• Ejemplo:

N2

Cómo se puede disminuir el riesgo?

METANOL

Al realizar blanketing con un gas inerte

como el Nitrógeno disminuye la

probabilidad de que haya una atmósfera

inflamable por sustitución del Oxígeno.

Introducción

Diferenciación del riesgo y el peligro.

• Ejemplo:

LSHH

Cómo se puede disminuir el riesgo?

METANOL

Con equipos acordes a la clasificación de

áreas disminuye la probabilidad de

ignición.

Introducción

Diferenciación del riesgo y el peligro.

• Ejemplo:

Cómo se puede disminuir el riesgo?

METANOL

Actuando sobre las consecuencias.

METANOL

Distancia de seguridad.

Introducción

Diferenciación del riesgo y el peligro.

• Ejemplo:

Cómo se puede disminuir el riesgo?

METANOL

Al mantener una distancia segura las

consecuencias por un evento en un

tanque sobre otro son menores.

Introducción

Diferenciación del riesgo y el peligro.

• Estas son sólo algunas de las medidas que se pueden tomar para disminuir

el riesgo para el ejemplo anterior.

• Las medidas pueden ser técnicas, tecnológicas e incluso procedimentales.

• La medida procedimental de prohibir el ingreso a personal no autorizado

suele ser efectiva para disminuir tanto la probabilidad de ocurrencia de un

evento como las consecuencias del mismo.

• Qué otras medidas propondría para disminuir el riesgo en el ejemplo

anterior?

Gerenciamiento del Riesgo

Gerenciamiento del Riesgo

Qué es el Riesgo Aceptable?

• El entendimiento de los procesos involucrados, si bien cada vez es mayor

sigue siendo acotado.

• Los recursos económicos en cualquier actividad son limitados.

• Resulta complejo por tanto poder asumir la eliminación total del riesgo.

• El riesgo aceptable define el objetivo al que queremos llegar.

• La aceptación del riesgo es una decisión política, económica y social.

Gerenciamiento del Riesgo

Qué es el Riesgo Aceptable?

• Factores que influyen en la aceptación social del riesgo:

1.

La percepción del riesgo: cuanto más familiarizado se está con una

actividad peligrosa el riesgo percibido disminuye.

2.

Exposición al riesgo: si se trata de personas relacionadas a la actividad o

público general.

3.

La voluntariedad del riesgo y/o el control que se puede ejercer sobre el

mismo.

4.

La inevitabilidad del riesgo: se asocia con el origen del mismo.

5.

El beneficio del riesgo o la percepción del beneficio del riesgo.

Gerenciamiento del Riesgo

Qué es el Riesgo Aceptable?

• Ejemplo:

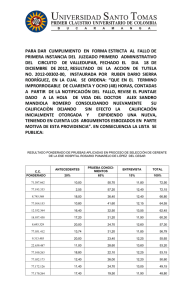

En el año 2013 hubo 7900 muertos

en accidentes de tránsito en

Argentina.

El riesgo de la conducción de un

vehículo es aceptado socialmente:

Es beneficio

unala actividad

familiar

para

la

El

En

Existe

general

percepción

hay

del una

transporte

percepción

de es

que

obvio

de

es que

y/o

un

mayoría

depor

lastodo

personas

no todos

riesgo

percibido

controlado

estamos

y/o

el

expuestos

mundo.

voluntario.

al riesgo:

A MI NO ME VA A PASAR.

Gerenciamiento del Riesgo

Análisis de Riesgo.

• Es importante definir si el nivel de riesgo es aceptable o no, por tanto es

necesario estimar de alguna forma la magnitud del riesgo.

• El análisis de riesgo es una disciplina que combina el análisis ingenieril de

los procesos con técnicas matemáticas que permiten realizar estimaciones

de frecuencias y consecuencias de accidentes.

• Las etapas del análisis de riesgo conceptualmente responden a tres

preguntas generales:

1.

Qué puede ir mal?

2.

Cuáles son las consecuencias?

3.

Con qué frecuencia?

Gerenciamiento del Riesgo

Análisis de Riesgo.

Cuáles son las consecuencias?

Estimar consecuencias

Identificar riesgos

Qué puede ir mal?

Evaluar verosimilitud

Con qué frecuencia?

Gerenciamiento del Riesgo

Análisis de Riesgo.

Cuáles son las consecuencias?

Estimar consecuencias

Identificar riesgos

Qué puede ir mal?

Evaluar verosimilitud

Con qué frecuencia?

Gerenciamiento del Riesgo

Análisis de Riesgo.

Deben listarse todas las desviaciones que:

pueden producir

significativo.

un

efecto

adverso

Identificar riesgos

tengan una probabilidad razonable de

producirse.

Checklist, What-if?,

HAZOP, FMEA

Se basa en el sentido común y la experiencia

para descartar desviaciones altamente

improbables.

TODO PELIGRO NO IDENTIFICADO LLEVA CIRCUNSTANCIAS RIESGOSAS NO CONSIDERADAS.

Gerenciamiento del Riesgo

Análisis de Riesgo.

Deben listarse todas las desviaciones que:

pueden producir

significativo.

un

efecto

adverso

Identificar

riesgos

Estimar

consecuencias

tengan una probabilidad razonable de

producirse.

Checklist, What-if?,

HAZOP, FMEA

Se basa en el sentido común y la experiencia

para descartar desviaciones altamente

improbables.

TODO PELIGRO NO IDENTIFICADO LLEVA CIRCUNSTANCIAS RIESGOSAS NO CONSIDERADAS.

Gerenciamiento del Riesgo

Análisis de Riesgo.

Estimar consecuencias

Es necesario contar con modelos que

vinculen la causa identificada con los efectos

previstos de manera de poder cuantificarlos.

Modelos de llama,

de explosión, de dispersión,

de vulnerabilidad, etc.

UN MISMO INCIDENTE PUEDE TENER DIFERENTES EVOLUCIONES.

Gerenciamiento del Riesgo

Análisis de Riesgo.

Estimar

Evaluarconsecuencias

verosimilitud

Es necesario contar con modelos que

vinculen la causa identificada con los efectos

previstos de manera de poder cuantificarlos.

Modelos de llama,

de explosión, de dispersión,

de vulnerabilidad, etc.

UN MISMO INCIDENTE PUEDE TENER DIFERENTES EVOLUCIONES.

Gerenciamiento del Riesgo

Análisis de Riesgo.

Evaluar verosimilitud

La verosimilitud se cuantifica como

frecuencia o probabilidad de ocurrencia

durante la vida útil de la instalación.

Árbol de falla (FTA),

árbol de eventos (ETA)

NO HAY SUFICIENTE INFORMACIÓN EN LAS BASES DE DATOS ABIERTAS.

Gerenciamiento del Riesgo

Riesgo Aceptable y Análisis de Riesgo.

• El análisis de riesgo determina el nivel de riesgo de un proceso o

instalación, pero no si este es aceptable o no.

• Los resultados del análisis de riesgo son una herramienta para la toma de

decisiones en función del riesgo aceptable fijado por la empresa:

1.

Ayuda a la jerarquización de las estrategias de reducción de riesgos.

2.

Permite la evaluación del nivel de riesgo de un proceso con respecto al

objetivo fijado.

3.

Permite la comparación de las diferentes soluciones.

Gerenciamiento del Riesgo

Riesgo Aceptable y Análisis de Riesgo.

Identificar riesgos

Evaluar verosimilitud

Estimar consecuencias

Nivel

de Riesgo

Jerarquización

del Riesgo

Evaluación de las acciones

de reducción del Riesgo

Riesgo

Aceptable

Justificación

de decisiones

Gerenciamiento del Riesgo

Rentabilidad de la seguridad.

• El peligro tiene un impacto potencial sobre las personas, el medio

ambiente y los bienes.

• Los accidentes tienen un alto costo para la industria, más allá de los riesgos

que existan para la vida y la salud de las personas, ya sea por pérdida

directa de activos o daño en la imagen social empresaria.

• Por tal motivo, en los casos que no existen riesgos para las personas, las

inversiones de seguridad se justifican por la rentabilidad y/o por los

beneficios no cuantificables.

• El riesgo aceptable para una empresa puede ser tan elevado que implique

inversiones de tal magnitud que determinen el cese de actividades.

Gerenciamiento del Riesgo

BENEFICIO ECONÓMICO

Rentabilidad de la seguridad.

ZONA DE JUSTIFICACIÓN ECONÓMICA:

ALTA RENTABILIDADZONA

– POCA

– IMPORTANTES

BENEFICIOS

DE INVERSIÓN

JUSTIFICACIÓN

ECONÓMICO-SOCIAL:

RENTABILIDAD MEDIA – INVERSIÓN

ZONA DE JUSTIFICACIÓN SOCIAL:

IMPORTANTE – BENEFICIOS

ECONÓMICOS

ZONA DE CESE

DE ACTIVIDADES:

RENTABILIDAD BAJA – BENEFICIOS

MENORES Y BENEFICIOS

NO CUANTIFICABLES

INVERSIONES

DE GRAN

NO CUANTIFICABLES

MAGNITUD – BENEF. NULOS

1

2

3

INVERSIÓN EN SEGURIDAD

4

Gerenciamiento del Riesgo

Rentabilidad de la seguridad.

• Cuanto antes se identifiquen los peligros de una instalación y/o proceso

mayor es la posibilidad de mejorar la seguridad intrínseca del mismo.

• Lo que no se pueda añadir como seguridad intrínseca se implementará

como seguridad extrínseca: alarmas, procedimientos, etc.

• En todas las etapas del proyecto se puede mejorar la seguridad extrínseca

pero cuando se comienza la fase de construcción disminuyen las

posibilidades de seleccionar condiciones que mejoren la seguridad

intínseca.

• El análisis de riesgo debe aplicarse a todas las etapas del proyecto.

Gerenciamiento del Riesgo

Niveles de estudios de riesgo (Hazard Studies).

Hazard Study Lv 1.

Fase de ingeniería conceptual o

prefactibilidad.

Hazard Study Lv 2.

Fase de ingeniería básica o

factibilidad.

Hazard Study Lv 3.

Fase de ingeniería de detalle.

Hazard Study Lv 4.

Fase de adquisiciones y construcción.

Hazard Study Lv 5.

Fase de comisionado.

Hazard Study Lv 6.

Fase de operación.

Técnicas de Identificación de

Riesgos.

Técnicas de identificación de riesgos.

Clasificación de los métodos.

MÉTODOS COMPARATIVOS.

MÉTODOS CUALITATIVOS.

Códigos.

Checklist.

Análisis histórico de accidentes.

Códigos.

Checklist.

Análisis histórico de accidentes.

HAZOP

WHAT IF

FMEA

ÍNDICES DE RIESGO.

Índice Dow.

Otros índices.

MÉTODOS GENERALIZADOS.

HAZOP

FMEA

FTA

ETA

WHAT IF

MÉTODOS CUANTITATIVOS.

FTA

ETA

MÉTODOS SEMICUALITATIVOS.

Índice de Dow.

Otros índices

Técnicas de identificación de riesgos.

Métodos comparativos.

• Se basan en la experiencia previa de la compañía o en organizaciones

externas:

1.

Códigos y estándares son una primera instancia de aceptabilidad del

diseño y de la calidad. Las desviaciones de las buenas prácticas son posible

fuente de riesgo.

2.

Los checklist contienen una serie de recordatorios que permiten comparar

el estado de un sistema con una referencia externa. Contienen preguntas

relacionadas a la localización, edifícaciones, materiales, equipos,

instrumentos, etc.

3.

El análisis histórico hace uso de datos recogidos en el pasado sobre

accidentes industriales. Su ventaja y principal desventaja radica en el

mismo punto. Los riesgos identificados son reales, pero solo se refiere a

los accidentes ya ocurridos.

Técnicas de identificación de riesgos.

Índices de riesgo.

• Proporcionan un método directo y simple de estimar el riesgo global

asociado a una unidad de proceso y jerarquizar las mismas en cuanto a su

nivel de riesgo.

• El índice DOW de incendio y explosión tiene en cuenta aspectos de los

riesgos intrínsecos del material, cantidades manejadas, condiciones de

operación, etc.

• El índice de Mond tiene en cuenta además de manera específica los

aspectos de toxicidad de los materiales.

• Consisten en asignar penalizaciones por las sustancias manejadas,

condiciones de procesos, etc para calcular el Índice y bonificaciones por las

medidas de seguridad al calcular el daño probable a la propiedad/personas.

Técnicas de identificación de riesgos.

Índices de riesgo.

Determinación de

unidades de proceso

Determinación del

factor de riesgos generales

(F1)

Determinación del

Factor material (MF)

Determinación del

factor de riesgos particulares

(F2)

Factor de Riesgo

de la Unidad (F1X F2 =F3)

Determinación del

Índice DOW (IIE)

Área de exposición.

Daño probable a la propiedad.

Estimación del tiempo de parada.

Técnicas de identificación de riesgos.

Métodos generalizados.

• Son métodos mucho más estructurados desde el punto de vista lógico.

• Siguen un procedimiento para determinar fallos, errores, desviaciones de

equipos, procesos, etc.

• Cómo consecuencia del análisis se obtienen determinadas soluciones al

evento posible.

• Son análisis que tienen en cuenta el suceso iniciador de un accidente, las

circunstancias propagadoras, las circunstancias mitigantes y las

consecuencias posibles en función del camino por el que haya

evolucionado el evento.

• Requieren generalmente de equipos multidisciplinarios.

Técnicas de identificación de riesgos.

HAZOP.

• Se basa en la premisa de que los accidentes se producen como

consecuencia de una desviación de las variables de procesos con respecto a

los parámetros normales de operación.

• Se enfoca más en la operabilidad de la planta considerando las

desviaciones que pueden tener un impacto negativo en aspecto de

seguridad y de producción.

• Es el método más difundido en la industria de procesos:

1.

Es fácil de aprender.

2.

Es aplicable a casi cualquier proceso.

3.

Puede participar cualquier persona con conocimiento del proceso, sin

necesidad de formación académica.

Técnicas de identificación de riesgos.

HAZOP.

• El método presupone que los miembros del equipo exponen todas las

desviaciones, causas, consecuencias y soluciones que se les ocurren,

aunque parezcan poco razonables o poco probables.

• De escenarios improbables o poco razonables pueden surgir otros más

verosímiles.

• Es necesario que el líder del Hazop genere un buen clima de trabajo para

que las personas se sientan libres de expresar sus ideas y evitar que se

critiquen por demás las ideas de otros miembros.

• Es necesario contar con los diagramas PID del proceso completos y/o

actualizados, ya que se debe hacer una revisión línea por línea y equipo por

equipo.

Técnicas de identificación de riesgos.

HAZOP.

• Conformación del equipo:

Líder de HAZOP, preferentemente con considerable experiencia.

Ingeniero de procesos del sector.

Ingeniero de instrumentación y control.

Referente de producción y referente de mantenimiento.

Referente de calidad (cuando puede haber reacciones poco habituales).

Ingeniero de procesos externo.

• El líder no es necesario que conozca la planta. Su función es la de asegurar

que se cumpla el procedimiento correcto, estimular la discusión, evitar que

se minimicen detalles, etc.

• El ingeniero de procesos externo permite una visión no parcializada o

familiarizada que genere una percepción menor del riesgo.

Técnicas de identificación de riesgos.

HAZOP.

Determinación de nodos

Aplicación de

palabras guías

Identificación de

desviaciones

Identificación

de salvaguardas

Identificación de

consecuencias

Identificación de causas

Acciones a tomar

Seguimiento y revisión

Técnicas de identificación de riesgos.

HAZOP.

PALABRAS GUÍAS

SIGNIFICADOS

No

Ausencia de la variable a la cual se aplica.

Menos

Disminución cuantitativa de una variable.

Más

Aumento cuantitativo de una variable.

Inverso

Se obtiene el efecto contrario al deseado.

Además de

Aumento cualitativo. Se obtiene algo más que las

intenciones de diseño.

Parte de

Disminución cualitativa. Parte de lo que debería

ocurrir sucede según lo previsto.

Otro que

Actividades distintas respecto a la operación

normal.

Técnicas de identificación de riesgos.

HAZOP.

• Ejemplo:

METANOL

Cargadero

Técnicas de identificación de riesgos.

HAZOP.

Palabra guía

Equipo/Línea/

Operación

Desviación

Causa

Consecuencia Salvaguardas

Acciones a

tomar

Instalar

sensores de

alto nivel

El operador no

supervisó la

tarea

Rebalse del

tanque

Ninguna

Instalar válvula

de corte

enclavada con

alto nivel

Enclavar paro

de bomba con

alto nivel

MÁS

Carga de

tanque

Mantenimiento

del nivel visual

Se carga más el

tanque

Instalar

transmisor de

nivel

Falló el nivel

visual

Rebalse del

tanque

Ninguna

Instalar

sensores de

alto nivel

Instalar válvula

de corte

enclavada con

alto nivel

Enclavar paro

de bomba con

alto nivel

Técnicas de identificación de riesgos.

HAZOP.

• Modificaciones realizadas:

LAH

LSH

LIT

METANOL

Cargadero

Técnicas de identificación de riesgos.

HAZOP.

Palabra guía

Equipo/Nodo/

Operación

Desviación

Causa

Consecuencia

Fallo sensor

de alto nivel

Rebalse del

tanque

Fallo LIT

MÁS

Carga de

tanque

Se carga más

el tanque

Salvaguardas

Acciones a tomar

Mantenimiento

Alarma por alto

de sensor de alto

nivel del LIT

nivel

Sensor alto nivel

con

Rebalse del

enclavamiento Mantanimiento

tanque

cierre válvula de

LIT

corte y parada de

bomba

Fallo paro de

bomba

Rebalse del

tanque

Cierre de la

Verificar

válvula de corte enclavamientos

Fallo cierre de

válvula de

corte

Rebalse del

Verificar

Parada de bomba

tanque

enclavamientos

Técnicas de identificación de riesgos.

WHAT IF.

• El objetivo es considerar las consecuencias negativas de posibles sucesos

inesperados.

• Utiliza la pregunta Qué pasaría sí…? (What if…?) aplicada a desviaciones en

el diseño, construcción, modificación y operación.

• Las preguntas se realizan sobre un proceso o parte del proceso que se

tenga especial interés.

• Al aplicar la pregunta se obtienen sugerencias sobre posibles fallos y

sucesos iniciadores de una desviación peligrosa.

• Se examinan y proponen posibles acciones correctoras (modificaciones en

los sistemas de emergencia, procedimientos operativos, etc.)

Técnicas de identificación de riesgos.

WHAT IF.

• Es un método mucho menos estructurado que el HAZOP, por lo que

requiere de mayor conocimiento y experiencia del equipo.

• El equipo está conformado por dos o tres personas que deben recavar

información sobre el proceso, compilando diagramas, especificaciones, etc.

y realizando entrevistas con los involucrados en el proceso.

• Es probable que muchos riesgos queden sin identificar.

CUALQUIER RIESGO QUE NO SE HAYA IDENTIFICADO NO PUEDE SER OBJETO DE ESTUDIO.

UN RIESGO IDENTIFICADO ES UN RIESGO REDUCIDO INCLUSO CUANDO NO SE LO PUEDA

CUANTIFICAR CORRECTAMENTE.

Técnicas de identificación de riesgos.

WHAT IF.

• Para el caso del tanque podría plantearse:

Qué pasa sí…?

Consecuencias

Recomendaciones

Se llena demás el tanque Rebalsa el tanque Enviar operador a supervisar la tarea

• Para el caso del reactor de transesterificación podríamos plantear:

Qué pasa sí…?

Aumenta la temperatura

del reactor

Consecuencias

Aumenta la presión del reactor y se

ventean vapores

Recomendaciones

Forzar venteo a zona

segura

• El primer caso es un riesgo evidente y su identificación es con este análisis

es sencilla. El segundo caso, es un riesgo mucho más específico que

requiere conocimiento de la operación para plantear la pregunta. El HAZOP

hubiera forzado el repaso de la desviación al llegar al nodo que involucra el

reactor.

Técnicas de identificación de riesgos.

Análisis de árbol de fallos.

• Se basa en suponer que en un suceso no deseado (un accidente o

desviación peligrosa) ya ha ocurrido.

• Busca las causas del accidente y/o desviación y la cadena de sucesos que

puede hacer que este tenga lugar.

• Es una de las pocas técnicas capaz de tratar de forma adecuada los fallos

por causa común.

• Permite la evaluación tanto cualitativa como cuantitativa de los sucesos

intermedios y la valoración del suceso culminante.

Técnicas de identificación de riesgos.

Análisis de árbol de fallos.

• Ejemplo:

LSH

METANOL

Cargadero

Técnicas de identificación de riesgos.

Análisis de árbol de fallos.

Rebalse del tanque

Falla del

sistema de corte

O

Fallo sistema

de detección

Fallo

de enclavamientos

O

Y

Fallo sensor

de alto nivel

Fallo del

PLC

Fallo paro

de bomba

Fallo cierre

de válvula

Técnicas de identificación de riesgos.

Análisis de árbol de fallos.

• Las puertas Y tienen el significado de la probabilidad de la intersección de

eventos o sucesos independientes.

PA ∩ PB = PA x PB

• Las puertas O tienen el significado de la probabilidad de la unión de

eventos o sucesos independientes.

PA U PB = PA + PB – PA x PB

• Resulta conveniente desde el punto de vista cuantitativo que el suceso

terminante esté precedido por una puerta del tipo Y.

Técnicas de identificación de riesgos.

Análisis de árbol de fallos.

Rebalse del tanque

Y

Falla del

sistema de corte

El operador no

está atento

a la operación.

O

Fallo sistema

de detección

Fallo

de enclavamientos

O

Y

Fallo sensor

de alto nivel

Fallo del

PLC

Fallo paro

de bomba

Fallo cierre

de válvula

Técnicas de identificación de riesgos.

Análisis de árbol de fallos.

• Desde el punto de vista cualitativo se pueden jerarquizar los sucesos

teniendo en cuenta los conjuntos mínimos de corte (CMC).

• Los conjuntos mínimos de corte son los fallos concurrentes necesarios para

que se produzca el suceso terminante.

• En el ejemplo original los CMC serían:

1.

2.

3.

Fallo del sensor

Fallo del PLC

Fallo del paro de bomba y fallo del cierre de la válvula.

• Los CMC 1 y 2 son de orden 1 y el 3 de orden 2. Contando la frecuencia que

aparece un suceso en los CMC de distinto orden y haciendo la sumatoria de

la razón de la frecuencia y el orden se obtiene el valor de importancia

relativa de cada suceso.

Técnicas de identificación de riesgos.

Análisis de árbol de fallos.

• Los CMC del ejemplo original son los siguientes:

{1}

{2}

{3,4}

Orden del conjunto

Suceso básico

Importancia

I

II

III

∑n/orden

1

Fallo sensor alto nivel

1

0

0

1

2

Fallo PLC

1

0

0

1

3

Fallo Paro de Bomba

0

1

0

0,5

4

Fallo Cierre de Válvula

0

1

0

0,5

Técnicas de identificación de riesgos.

Análisis de árbol de fallos.

Rebalse del tanque

Falla del

sistema de corte

O

Fallo sistema

de detección

Fallo

de enclavamientos

1

O

Y

Fallo sensor

de alto nivel

Fallo del

PLC

Fallo paro

de bomba

Fallo cierre

de válvula

Técnicas de identificación de riesgos.

Análisis de árbol de fallos.

1

O

Fallo sensores

de alto nivel

Fallo del

PLC

Y

Fallo sensor

alto nivel

Y

Fallo sensor

muy alto nivel

Fallo de PLC 1

Fallo de PLC 2

Técnicas de identificación de riesgos.

Análisis de árbol de fallos.

• Los CMC de las modificaciones propuestas son:

{1,2}

{3,4}

{5,6}

Orden del conjunto

Importancia

Suceso básico

I

II

III

∑n/orden

1

Fallo sensor alto nivel

0

1

0

0,5

2

Fallo sensor muy alto

nivel

0

1

0

0,5

3

Fallo PLC 1

0

1

0

0,5

4

Fallo PLC 2

0

1

0

0,5

5

Fallo Paro de Bomba

0

1

0

0,5

6

Fallo Cierre de Válvula

0

1

0

0,5

SIS – Análisis LOPA

SIS – Análisis LOPA.

Sistema integrado de seguridad (SIS).

• Es un sistema que tiene el propósito de implementar las funciones de

seguridad necesarias para llevar el proceso a un estado seguro cuando se

han violado condiciones predeterminadas.

Sensor

Controlador

Actuador

• Consta de los mismos elementos que un sistema de control pero actúa de

manera diferente.

• El sistema de control trata de mantener el proceso dentro de valores

determinados, el SIS brinda seguridad al proceso.

• La señal del SIS prevalece sobre la señal de sistema de control.

SIS – Análisis LOPA.

Función instrumentada de seguridad (FIS).

• Es una capa de protección a ser implementada por un SIS con el fin de

mantener un estado seguro frente a un evento no deseado específico.

• Es un conjunto de acciones específicas y su equipo correspondiente

necesario para identificar un peligro sencillo y actuar para llevar el proceso

a un estado seguro.

• Se diferencia del SIS ya que este puede abarcar múltiples funciones

instrumentadas de seguridad y actuar en múltiples formas para prevenir

múltiples resultados peligrosos.

SIS – Análisis LOPA.

Nivel de integridad de seguridad (SIL).

• Es un nivel discreto que especifica el requerimiento de integridad de las

funciones de seguridad a ser asignadas a un SIS.

• Cada nivel refiere a la probabilidad que un sistema referido a la seguridad

realice satisfactoriamente las funciones de seguridad requeridas bajo todas

las condiciones establecidas en un período de tiempo.

Nivel

SIL

Consecuencias

Disponibilidad

requerida (%)

PFD

SIL 4

Daños catatróficos en el exterior

> 99,99

10-5 - 10-4

SIL 3

Daños humanos en el interior y

daños materiales en el exterior

99,90 - 99,99

10-4 - 10-3

Daños materiales y posibles daños

99,00 - 99,90

humanos en el interior

10-3 - 10-2

SIL 2

SIL 1

Pequeños daños materiales en el

interior

90,00 - 99,00

10-2 - 10-1

SIS – Análisis LOPA.

Análisis LOPA.

• Es un método para la evaluación de la efectividad de las capas de

protección independientes para la reducción de la probabilidad de un

evento no deseable.

• Provee una base consistente para juzgar si se cuentan con suficientes capas

de protección para controlar el riesgo generado por un accidente en un

escenario determinado. Si el riesgo estimado no es aceptable se debe

adicionar capas adicionales.

• El análisis no indica que diseño realizar o que capas de seguridad adicionar,

pero brinda información para evaluar la efectividad de la misma.

• Utiliza información obtenida de los análisis de riesgo y combina los

métodos cualitativos y cuantitativos.

SIS – Análisis LOPA

Capas de protección.

Mitigación

Respuesta de emergencia- Capa de emergencia

Diques de contención - Capa de protección pasiva

PSV, Disco ruptura - Capa de protección activa

SIS – Sistema de detección de fuego y gas – Capa de seguridad

Prevención

SIS – Paro de emergencia – Capa de seguridad

Intervención del operador- Alarmas- Capa de control del proceso

Sistema de control - Capa de control del proceso

Consideraciones finales

Consideraciones finales.

Uso de las técnicas de identificación de riesgos.

• Es importante poner énfasis en la identificación temprana de riesgos para

garantizar el diseño adecuado de los procesos.

• Las técnicas de identificación de riesgos son herramientas útiles pero no

garantizan el tratamiento de todos los riesgos, por lo que es aconsejable la

revisión periódica.

• El uso combinado de técnicas de identificación de riesgos aplicadas a los

distintos estadios de un proyecto y/o a la revisión de procesos reduce la

posibilidad de omitir desviaciones no deseadas del proceso.

• Pueden desarrollarse métodos propios y/o adaptarse los métodos

existentes para adecuarlos a las necesidades de cada proceso y/o empresa.

Consideraciones finales.

Uso de las técnicas de identificación de riesgos.

• Se han realizado diferentes adaptaciones de los métodos cualitativos que

permiten una cuantificación del riesgo con el uso de matrices de riesgo. No

obstante, la valoración sigue siendo subjetiva.

• La identificación del riesgo es sólo la primera etapa del análisis de riesgo,

no obstante es un paso importante para la reducción del mismo aunque no

se haya realizado una estimación matemática tanto de las consecuencias

como de la frecuencia de una desviación.

Muchas gracias