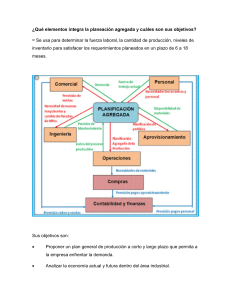

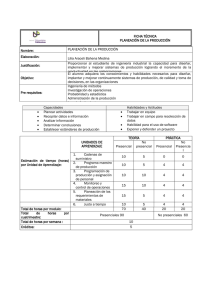

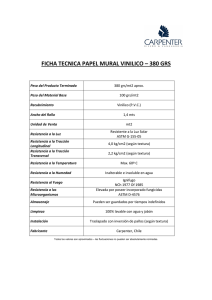

ASIGNATURA ALUMNO GRUPO Administración de las operaciones 2 Francisco Villena Zamora 4602 PARCIAL No. 2 TIPO RUBRICA – CUADRO COMPARATIVO CRITERIOS % DEFINICIONES 10 DIFERENCIAS 20 SIMILITUDES 10 LIMITACIONES 10 VENTAJAS 10 DESVENTAJAS 10 CONCLUSIÓN 25 BIBLIOGRAFIA 05 TOTAL 100 EXCELENTE NOTABLE BUENO SUFICIENTE TOTAL DESEMPEÑO INSUFICIENTE DEFINICIONES DIFERENCIAS Plan Agregado MPS MRP También conocida como Planificación Agregada de la Producción o Programación Agregada es un método para determinar la cantidad de producción y su desarrollo en el tiempo a mediano plazo. Es un plan para la producción de artículos finales individuales. Desglosa el plan de producción para mostrar, en cada periodo, la cantidad por producir de cada artículo final. Es una solución relativamente nueva a un problema clásico en la producción: controlar y coordinar los materiales para que se encuentren disponibles cuando sea necesario, y al mismo tiempo sin tener la necesidad de tener un inventario excesivo MRP Es un sistema que intenta dar a conocer simultáneamente tres objetivos: Asegurar materiales y productos que estén disponibles para la producción y entrega a los clientes. Mantener los niveles de inventario adecuados para la operación. Planear las actividades de manufactura, horarios de entrega y actividades de compra. Horizonte de tiempo menor al del plan agregado: Mientras el plan agregado cubre un horizonte de tiempo de, por ejemplo, 18 meses, el MPS representa sólo una parte de éste. MPS se inicia a partir de los pedidos de los clientes de la empresa o de pronósticos de la demanda anteriores al inicio del MRP; llega a ser un insumo del sistema. Diseñado para satisfacer la demanda del mercado, el MPS identifica las cantidades de cada uno de los productos terminados y cuándo es necesario producirlo durante cada periodo futuro dentro del horizonte de planeación de la producción. El MPS proporciona la información focal para el sistema MRP, controla las acciones recomendadas por el sistema MRP en el ritmo de adquisición de los materiales y en la integración de los subcomponentes, los que se engranan para cumplir con el programa de producción del MPS.MRP sólo contempla materiales. Momento determinado: Con el PAP planeas la producción en meses. Con el MPS se hace en unidades de tiempo más cortas, generalmente semanas. Aunque a veces incluso se hace en grupos de días. Todo es según lo tenga establecido la compañía. Referencias específicas: Considerando un enfoque jerárquico, donde el MPS resulta de la desagregación del plan agregado; si el plan agregado habla de barras de chocolate, el MPS habla de barra de chocolate referencia A y referencia B. SIMILITUDES LIMITACIONES No toma en cuenta restricciones a la disponibilidad o capacidad de los recursos escasos: En consecuencia, se asume que se puede implementar (al menos que se indique explícitamente lo contrario) cualquier lotificación que sea factible y que logre cubrir los requerimientos. — Sección congelada o fija: incluye las primeras semanas del horizonte de planificación y durante ese período de tiempo el plan maestro de producción no puede ser modificado, salvo circunstancias muy excepcionales y siempre con la autorización de la alta dirección. El tiempo real que demora en completarse una orden de fabricación o de compra depende muchas veces más de la congestión del sistema que del ítem propiamente tal: Efectivamente para el desarrollo del MRP se asume que el tiempo de reposición o lead time es conocido y no existe incertidumbre en su comportamiento lo que claramente corresponde a una simplificación del análisis. Si en el ejemplo anterior el lead time es superior al estimado esto podría generar un quiebre de stock. — Sección moderadamente firme: incluye las siguientes semanas y en ella se permite la realización de algunos cambios en productos específicos dentro de un grupo de productos, mientras que las partes estén disponibles. — Sección flexible o abierta: no toda la capacidad está asignada, por lo que todavía se pueden dar nuevas órdenes de fabricación. La flexibilidad del plan maestro de producción va a depender de varios factores entre los que se pueden destacar: — El plazo de entrega de los proveedores. — La composición producto final. del Para la planificación del requerimiento de materias por el sistema MRP, son necesarias informaciones propias del proceso de gestión, de cuya oportunidad y fidelidad, dependen en gran medida los resultados a obtener, dentro de los datos más necesarios se encuentran. — La relación existente entre el cliente y el vendedor. — El exceso de capacidad. — El rechazo o deseo de la dirección de hacer cambios. VENTAJAS Planificación agregada permite a los planificadores para comparar la demanda proyectada con la capacidad existente. Uso de las entradas de datos, los planificadores utilizan análisis gráfico para comparar los costos de las distintas opciones para satisfacer la demanda. Estas técnicas de planificación agregada permiten a las empresas no sólo identificar las mejores opciones para satisfacer la demanda, sino también para conocer las ineficiencias dentro de sus propias organizaciones. Planificación agregada por lo tanto ayuda en el desarrollo de planes estratégicos más eficientes. Esto incluye el desarrollo de relaciones estratégicas con proveedores y distribuidores, así como el desarrollo de la investigación más precisa del mercado. Planificar tiempos de entrega y entregas futuras. Conocer cuál será el comportamiento del mercado en relación a las estaciones, demanda por promociones, entrada de nuevos productos, etc., permite realizar una perspectiva de la cantidad de inventario necesaria para dedicar los esfuerzos a la parte productiva. En muchas organizaciones basan la demanda en relación al número de iniciativas que se generan; esto les da la gran desventaja de retrasar la entrega al tiempo necesario para terminar el producto. 1. Capacidad para fijar los precios de una manera más competente. 2. Reducción de los precios de venta. 3. Reducción del inventario. 4. Mejor servicio al cliente. 5. Mejor respuesta a las demandas del mercado. 6. Capacidad para cambiar el programa maestro. 7. Reducción de los costos de preparación y desmonte. 8. Reducción del tiempo de inactividad. 9. Suministrar información por anticipado, de manera que los gerentes puedan ver el programa planeado antes de la expedición real de los pedidos. Producción estable. Contar 10. Indicar cuando con un programa de demorar y cuando agilizar. planeación a futuro permite incluirlo dentro del plan de negocios de la empresa de forma que se pueda determinar la cantidad de recursos necesarios y que la producción no dependa de la demanda, si no sea un proceso estable. DESVENTAJAS Artículos en tipos de estacionalidad y familias que utilizan medios similares de fabricación Máquinas en centros de trabajo. Trabajadores en grupo que realizan la misma función. Trabaja con tamaños de lote, tiempos de entrega y stocks de seguridad previamente establecidos por el usuario, sin proporcionar ayuda para tales configuraciones. No genera planes de producción alternativos frente a planes no factibles. • Dificultad de implementación debido a la formación y actitud del personal. • Defectos técnicos, no abordando aspectos como la disponibilidad de materiales en los centros de trabajo, caminos alternativos dentro de una ruta, tiempos de suministro en función del tamaño del lote. Los principales problemas de las MRP se encuentran basados en las fallas del proceso de instalación. Los principales factores son a nivel organizacional y de comportamiento. Se han identificado tres causas principales: La falta de compromiso de la alta gerencia, el hecho de no reconocer que la MRP es solo una herramienta de software que no genera toma de decisiones y la integración de la MRP y el JIT. Parte de la queja relacionada con la falta de compromiso de la alta gerencia puede ser la imagen de la MRP, ya que da la impresión de ser un sistema de fabricación en lugar de un plan empresarial. Sin embargo, un sistema de MRP se utiliza para planear los recursos y desarrollar los programas. La MRP debe ser aceptada por la alta gerencia como una herramienta de planeación con referencia específica a los resultados de las utilidades. Por lo cual es necesario una educación del área ejecutiva sobre el énfasis de la importancia de la MRP como instrumento de planeación estratégica, integrado y de ciclo cerrado. Conclusiones Los tres métodos son muy importantes porque cada uno desempeña una actividad relativamente en cada parte de una empresa por ejemplo el plan agregado busca la busca determinar la cantidad de producción y desarrollo en un tiempo de mediano plazo mientras que el MPS busca crear un plan de producción sobre artículos definidos y el MRP busca controlar y coordinar materiales que se encuentran disponibles y que sean necesarios para la producción de un artículo en particular sin tener en cuenta la necesidad de tener un inventario excesivo aunque también debemos tener en cuenta pues de que poseen diferencias entre ellos cada plan se enfoca a un objetivo distinto tienen similitudes en las que se puede enfocar y limitaciones. Referencias Administracion de produccion e inventarios. (s.f.). Obtenido de https://produccioneinventarios.wordpress.com/plan-maestro-de-produccion-mps/ Blogspot. (23 de junio de 2011). Obtenido de http://oliosfr.blogspot.com/2011/06/multitronorgventajas-y-desventajas-de.html Blogspot. (26 de Febrero de 2014). Obtenido de https://adminoperaciones.blogspot.com/2014/02/opciones-para-la-planeacionagregada.html Course hero. (s.f.). Obtenido de https://www.coursehero.com/file/p6u6ejd/Diferencia-entre-MRPy-MPS-MRP-Es-un-sistema-que-intenta-dar-a-conocer/ Gestión de Operaciones. (s.f.). Obtenido de https://www.gestiondeoperaciones.net/plan-derequerimientos-de-materiales/limitaciones-y-dificultades-de-la-planificacion-derequerimientos-de-materiales-mrp/ Martínez, J. M. (1 de agosto de 2011). Ingeniería Tecnológica y Empresarial, S.L.L. Obtenido de http://ite4.com/mps-vs-mrp-cual-es-la-diferencia.html Perea, G. (15 de febrero de 2013). Prezi. Obtenido de https://prezi.com/isrbyejohqva/planmaestro-de-producion/ Planeación de requerimientos de materiales . (s.f.). Obtenido de http://scielo.sld.cu/pdf/rtq/v35n2/rtq07215.pdf Web and macros. (s.f.). Obtenido de https://www.webandmacros.com/MRPconceptos.htm