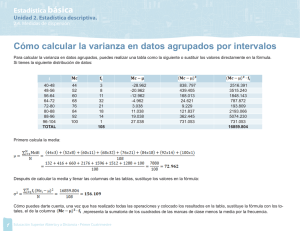

Escuela de Ingenierías Facultad Ingeniería Industrial ANÁLISIS DE DISEÑO CUADRADO LATINO (DCL): EXPERIMENTO DE TRASEGADO María Isabel Giraldo Castaño 1, Geraldinne Sánchez Durango2, Juanita Vasco Gallego3 Universidad Pontificia Bolivariana, Medellín, Colombia Diseño experimental 2019-2 [email protected], [email protected], [email protected] 1. INTRODUCCIÓN En el presente trabajo se realiza una recopilación real de datos para la elaboración de un diseño cuadrado latino (DCL), técnica estadística que tiene por objeto introducir dos variables que eliminen fuentes de variación mediante la agrupación por filas y columnas de las unidades experimentales. Para este caso, el estudio experimental fue mediante un proceso de trasegado que consiste en pasar un líquido de un recipiente a otro, para ello se tomaron muestras de 250 ml de cuatro diferentes tipos de líquidos: agua, jugo, leche y gaseosa; variando a cuatro velocidades diferentes y bajo la supervisión de cuatro diferentes sujetos. En consecuencia, se realiza todo el análisis estadístico, la varianza en el modelo, comparaciones múltiples, validaciones de los supuestos y las oportunas conclusiones. 2. MARCO TEÓRICO El proceso de trasiego (el cual cambia especialmente un líquido de un recipiente a otro) puede presentarse en múltiples operaciones en la industria, una de ellas es en el área de despacho de oxígeno líquido, el cual se ha visto afectado por altos índices de pérdidas del producto debido a que el proceso de trasiego viene siendo realizado de manera manual por acciones de operación a tiempos no prestablecidos el cual a su vez se suma en una representación de riesgo potencial para el operador al estar en contacto directo con el producto. El análisis realizado por la Universidad Privada Antenor Orrego demostró un porcentaje considerable de oxígeno líquido que se pierde mensualmente en cada proceso de trasiego al realizar esta actividad de manera manual por los operarios, entonces basándose en el estudio del comportamiento del sistema trae consigo el interés automatizar este proceso para obtener una mejora en la operación de trasiego. Llevar a cabo este experimento manualmente por diferentes operarios intentando controlar las velocidades del motor representa el no cumplimiento de parámetros establecidos por diseño equivalentes a procesos unitarios que analizan el funcionamiento del proceso de trasiego de una manera característica y así poder realizar la selección de instrumentos y equipos adecuadamente. (Torres, 2014) Escuela de Ingenierías Facultad Ingeniería Industrial Por otra parte, la construcción de un DCL consiste en el agrupamiento de las unidades experimentales en dos direcciones (filas y columnas) y la asignación de los tratamientos al azar en cada nivel, de tal forma que en cada fila y en cada columna se encuentren una sola vez cada tratamiento. El nombre de cuadrado latino se debe a Ronald Aylme Fisher. Las primeras aplicaciones fueron en el campo agronómico, especialmente en los casos de suelos con tendencias en fertilidad en dos direcciones. (Mendiburu, 2007) 3. DESCRIPCIÓN DEL EXPERIMENTO Se quiere analizar el tiempo que tarda trasegar 250 ml de diferentes tipos de fluidos. Para reducir el error experimental se trata de controlar los diferentes operarios y la velocidad de trasegado. 4. ANÁLISIS ESTADÍSTICO 4.1 Orden de experimentación y corridas experimentales Figura 1. Corridas experimentales. Obtenido de R. Tabla 1. Datos obtenidos DCL. Fuente propia. Tiempo de trasegado [s] Velocidad [m/s] Velocidad 1 (2 m/s) velocidad 2 (5 m/s) Velocidad 3 (7 m/s) Velocidad (10 m/s) Isabel 75 (F3) 43 (F2) 48 (F1) 36 (F4) Sujeto Geraldinne Juanita 70 (F2) 64 (F4) 73 (F1) 27 (F3) 36 (F4) 37 (F2) 29 (F3) 35 (F1) Factor de interés: Tipo de Fluido Niveles: 4 (F1: Agua, F2: Jugo de Mango, F3: Gaseosa, F4: Leche) Factor de bloqueo por fila: Velocidad de trasegado en m/s Factor de bloqueo por columna: Sujeto que realiza el experimento Juan José 88 (F1) 34 (F4) 20 (F3) 22 (F2) Escuela de Ingenierías Facultad Ingeniería Industrial Corridas experimentales: 16 Unidad experimental: Tipo de fluido Variable respuesta: Tiempo de trasegado en segundos 4.2 Modelo matemático Correspondiente a un DCL: Yijl = μ + τi + βj + γl+ εijl ijl= 1,2,3,4 (1) Donde: Yijl = Tiempo medio de trasegado que tarda el i-ésimo tipo de fluido, con la j-ésima velocidad y el l-ésimo sujeto. μ = Tiempo medio global de trasegado. τi = Efecto sobre el tiempo medio de trasegado debido al i-ésimo tipo de fluido. βj = Efecto sobre el tiempo medio de trasegado debido a la j-ésima velocidad. γl = Efecto sobre el tiempo medio de trasegado debido al l-esimo sujeto. εijl = Error experimental cuando se trabaja el i-esimo tipo de fluido, la j-ésima velocidad y el l-ésimo sujeto. 4.3 Análisis de varianza Prueba de Hipótesis: 𝐻𝑜: 𝜇1 = 𝜇2 = 𝜇3 = 𝜇4 (Todos los tipos de fluido generan el mismo tiempo de trasegado.) 𝐻𝑎: 𝜇𝑖 ≠ 𝜇𝑗 (Al menos un tipo de fluido genera un tiempo de trasegado diferente.) Figura 2. Tabla ANOVA. Obtenido de R. Tabla 2. Análisis de varianza. Fuente: elaboración propia. Factor de Variación Tiempo Velocidad Sujeto Error Total Sumas Grados de Cuadradas Libertad 1257 3 4628 3 435 3 375 6 6695 15 Medias Estadístico cuadradas 419,1 6,707 1542,6 24,689 145,1 2,322 62,5 ------------------------- ------------- Escuela de Ingenierías Facultad Ingeniería Industrial Rechazo 𝐻𝑜 si 𝐹0 > 𝐹0.05,3,6. Para este caso, 𝐹0.05,3,6 = 1.78, por tanto, el criterio se cumple, rechazo 𝐻𝑜 y se concluye que al menos un tipo de fluido genera un tiempo de trasegado diferente. 4.4 Comparaciones múltiples FISHER: mínima diferencia significativa Figura 3. Mínima diferencia significativa. Obtenido de R. Los tiempos medios de trasegado para los líquidos 2, 4 y 3 (jugo de mango, leche y gaseosa) son estadísticamente iguales, sin embargo, el líquido 1 (agua) genera un tiempo medio de trasegado diferente. TUKEY: Diferencia honesta significativa Figura 4. Diferencia honesta significativa. Obtenido de R. Escuela de Ingenierías Facultad Ingeniería Industrial Los tiempos medios para los fluidos 2 y 4 tienen cierta relación con el tiempo de trasegado del fluido 1 (agua) y el fluido 3 (gaseosa), pero el método no determina a cuál se parece más. Esto se debe a que en comparaciones múltiples de Tukey se origina una diferencia mayor y detecta menos diferencias reales y por esta razón no puede establecerse con claridad la relación entre algunos tiempos de trasegado. DUNCAN: Rangos múltiples de Duncan Figura 5. Rangos múltiples de Duncan. Obtenido de R. Al igual la prueba de Fisher de mínima diferencia significativa, con el método de Duncan, los tiempos promedios de trasegado para los líquidos 2, 4 y 3 son estadísticamente iguales, y así mismo, el líquido 1 genera un tiempo de trasegado diferente. Análisis de comparaciones múltiples: Tanto la prueba Fisher como la prueba de Duncan arrojan el mismo resultado, Tukey no establece claramente la relación entre los tiempos de trasegado. Se escoge el método de rangos múltiples de Duncan dado que el resultado coincide con la prueba de Hipótesis para el análisis de varianza, donde se concluye que al menos un tipo de fluido genera un tiempo medio de trasegado diferente, en adición este método proporciona mejor potencia y protege del error tipo II. Escuela de Ingenierías Facultad Ingeniería Industrial 4.5 Validación de supuestos ALEATORIEDAD Figura 6. Prueba numérica de aleatoriedad. Obtenido de R. Prueba de Hipótesis: 𝐻𝑜: 𝐶𝑜𝑟𝑟(𝜖𝑖 , 𝜖𝑗 ) = 0 (No hay correlación) vs 𝐻𝑎: 𝐶𝑜𝑟𝑟(𝜖𝑖 , 𝜖𝑗 ) ≠ 0 (Hay correlación) Rechazo 𝐻𝑜 si 𝑣𝑝 < 𝛼. Para este caso, 𝑣𝑝 = 0.4054 y 𝛼 = 0.05, por lo tanto, el criterio de rechazo no se cumple y no tengo argumentos para rechazar la hipótesis nula, lo que indica que no hay correlación entre los errores y se cumple el supuesto de aleatoriedad. Figura 7. Prueba grafica de aleatoriedad. Obtenido de R. Gráficamente se puede notar que no hay tendencias, sin embargo, los datos parecieran presentar patrones leves, sin embargo, se afirma aleatoriedad y para confirmarla se utiliza la prueba numérica. NORMALIDAD + Figura 8. Prueba numérica de normalidad. Obtenido de R. Prueba de Hipótesis: 𝐻𝑜: 𝜖𝑖 ~ 𝑛𝑜𝑟𝑚𝑎𝑙 vs 𝐻𝑎: 𝜖𝑖 ≠ 𝑛𝑜𝑟𝑚𝑎𝑙 Escuela de Ingenierías Facultad Ingeniería Industrial Rechazo 𝐻𝑜 si 𝑣𝑝 < 𝛼. Para este caso, 𝑣𝑝 = 0.4517 y 𝛼 = 0.05, por lo tanto, el criterio de rechazo no se cumple y por ende no puedo rechazar la Hipótesis nula, lo que indica que los errores distribuyen normal y de este modo se cumple el supuesto de normalidad. Figura 9. Prueba gráfica de normalidad. Obtenido de R. Gráficamente, no es tan claro evidenciar el ajuste de los datos a la línea recta por la presencia de algunos puntos que se encuentran alejados de ella. Sin embargo, se concluye que hay normalidad con el 95 % de confianza y mediante la prueba numérica se concluye que los errores sí distribuyen normal. VARIANZA CONSTANTE Figura 10. Prueba numérica de varianza constante. Obtenido de R. Prueba de Hipótesis: 𝐻𝑜: 𝜎12 = 𝜎22 = 𝜎32 = 𝜎42 (Hay varianza constante) vs 𝐻𝑎: 𝜎𝑖2 ≠ 𝜎𝑗2 (No hay varianza constante) Rechazo 𝐻𝑜 si 𝑣𝑝 < 𝛼. Para este caso, 𝑣𝑝 = 0.8262 y 𝛼 = 0.05, por lo tanto, el criterio de rechazo no se cumple y por ende no tengo argumento para rechazar la Hipótesis nula, lo que indica que se cumple el supuesto de varianza constante. Escuela de Ingenierías Facultad Ingeniería Industrial Figura 11. Prueba grafica de varianza constante. Obtenido de R. Gráficamente puede observarse que los datos pueden encerrarse entre dos líneas horizontales y que no se presentan moños, diamantes o embudos que afecten la prueba. Por tanto, se concluye gráfica y numéricamente que se cumple el supuesto de varianza constante. ADITIVIDAD Se resalta que la gráfica anterior (Ver. Fig. 11) al no presentar formas cuadráticas comprueba gráficamente que no hay interacción entre los factores y que el modelo es aditivo. Figura 12. Prueba de aditividad. Obtenido de R. Prueba de Hipótesis: 𝐻𝑜: 𝑒𝑙 𝑚𝑜𝑑𝑒𝑙𝑜 𝑒𝑠 𝑎𝑑𝑖𝑡𝑖𝑣𝑜 (no hay interacción entre los factores) vs 𝐻𝑎: 𝑒𝑙 𝑚𝑜𝑑𝑒𝑙𝑜 𝑛𝑜 𝑒𝑠 𝑎𝑑𝑖𝑡𝑖𝑣𝑜 ( hay interacción entre los factores) Rechazo 𝐻𝑜 si 𝑣𝑝 < 𝛼. En todos los casos (interacción entre factor de interés y factor de bloqueo por fila; interacción entre factor de interés vs factor de bloqueo por columna; e interacción entre factor de bloqueo por fila vs factor de bloqueo por columna). Se tiene un 𝑣𝑝 > 𝛼 y por lo tanto no tengo argumentos para rechazar 𝐻𝑜, lo que implica que el modelo es aditivo y no hay interacción de los factores de bloqueo entre sí o el factor de interés y los factores de bloqueo, por tanto, el modelo cumple con el supuesto de aditividad. Escuela de Ingenierías Facultad Ingeniería Industrial SUMATORIA DE EFECTOS Debe cumplirse que: ∑𝑘𝑖=1 𝜏𝑖 = ∑𝑘𝑚=1 𝛽𝑗 = ∑𝑘𝑙=1 𝜎𝑙 = 0 Figura 13. Tabla y sumatoria de efectos. Obtenido de R. De lo anterior, se tiene que la sumatoria de los efectos es cero o aproximadamente cero, por lo tanto, se cumple el supuesto. EFICIENCIA RELATIVA De acuerdo al resultado que nos brinde este indicador (ER < 1 mal indicador, ER = 1 no dice nada y ER > 1 buen indicador) tenemos la fórmula: MCC + MCE + (K − 1)MCE 𝐸𝑅 = (K + 1)MCE (2) Según la ecuación (2) y los valores del ANOVA de la Tabla 2, se obtiene una ER = 1.26 lo cual indica que la inclusión de factor operario y velocidad fueron útiles. CONCLUSIONES La realización de este experimento comprueba que los tiempos de trasegado varían de acuerdo con el tipo de fluido, la velocidad y el experimentador, el mayor tiempo medio de trasegado lo denota el agua, que a pesar de que es el líquido con mayor fluidez genera un mayor tiempo de trasegado, esto puede deberse a factores de error aleatorio como la manipulación manual del proceso que pueden afectar la variabilidad de este. El DCL presentado cumple con todos los supuestos: normalidad, aleatoriedad, varianza constante, suma de efectos igual a cero y aditividad. El agua presenta el mayor tiempo de trasegado con 14.937 segundos por encima del promedio, la velocidad de 2m/s genera igualmente 20.188 segundos por encima del tiempo promedio de trasegado y Geraldinne es el sujeto que tarda 5.938 segundos más que el tiempo promedio en el proceso de trasegado. Escuela de Ingenierías Facultad Ingeniería Industrial Con un MSE de 62.5 y una desviación estándar de 7.90 se considera un error aceptable, obtenido probablemente por causas aleatorias como descalibración de la máquina, tiempos ociosos de los sujetos, pérdida de líquido durante el proceso, falta de exactitud en la toma de tiempo u otros factores inherentes al experimento. La inclusión del factor velocidad y el factor sujeto al modelo valió la pena debido a que mediante pruebas informales (debido a la violación de aleatoriedad) se determina que dada 𝐻𝑜: no valió la pena la inclusión vs 𝐻𝑎: valió la pena la inclusión y dado el 𝐹0 ∗> 𝐹0.05,3,6. Y 𝐹0 ∗∗> 𝐹0.05,3,6. Obtenidos de la Tabla 2 se rechaza Ho y por ende sí valió la pena de ambos factores de bloqueo. BIBLIOGRAFÍA Rstudio Mendiburu, F. (2007). DCL. Moreno, N. A. (s.f.). sistemas de trasiego. Obtenido de http://www.mantenimientoplanificado.com/articulos_electricidad,_plc´s_archivos/O ptimización%20de%20Sistemas%20de%20Bombeo.pdf Torres, A. J. (2014). “DISEÑO DE CONTROL AUTOMÁTICO PARA MEJORAR LA EFICIENCIA EN EL PROCESO DE TRASIEGO DEL AREA DE DESPACHO DE OXIGENO LIQUIDO EN LA EMPRESA MESSER GASES DEL PERU S.A. TRUJILLO – PERÚ: UNIVERSIDAD PRIVADA ANTENOR ORREGO.