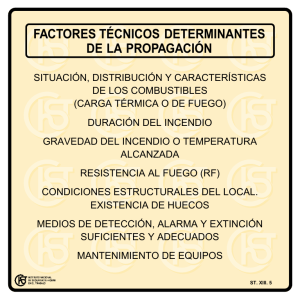

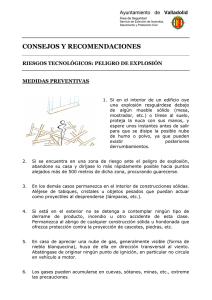

Riesgo de Incendio y Explosión en Extrusión de Polietileno

Anuncio