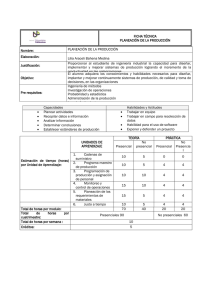

PLANIFICACIÓN DE NECESIDADES MRP TEMARIO Planeaciòn Generalidades de MPS Generalidades de MRP Estructuración de los Materiales Mejoras al Sistema Actual PLANEACION Como Que Hacer Hacerlo Proceso Toma de Futuro Decisiones Evaluar Planeación Proyectando Proceso orientado a identificar problemas por medio de análisis Actividades Calculando Recursos Fijando Metas Estableciendo Necesidades Demandas NO prioridades Satisfechas Identicando Realistas Concepto de Planeacion en SAP R/3 SOP Plan de Ventas MPS Planeaciòn de Requerimientos independientes Offset Requerimientos independientes del Cliente MRP Demanda de Necesidades Ordenes del Mòdulo de SD Alisamiento Ordenes Planeadas Plan de Producciòn Ordenes propuestas Ordenes de Producciòn Solicitudes de Compra Plaeación de una Estructura Multi-Nivel Requerimientos Independientes Requerimientos de Clientes E1 = Demanda = Cubrimiento Level 0 Ordenes Planeadas Requerimientos Dependientes B1 R1 Ordenes Planeadas B2 Ordenes Planeadas Ordenes Planeadas Requerimientos Dependientes Requerimientos Dependientes R2 Ordenes Planeadas Level 1 R3 Ordenes Planeadas Level 2 Métodos de Planificación de Necesidades Plan Maestro de Producción (MPS) Planificación de Necesidades (MRP) MPS vs MRP MPS vs MRP Necesidades Independientes MPS a este Nivel. Pila R20 MRP. Calota ROH ROH Mezcla ROH Front Wheel Rear Wheel Frame Brake System MPS vs MRP • MPS Requerimientos Independientes – Planeaciòn de Requerimientos independientes: Se utiliza para la planeaciòn anónima de la producción por medio de la demanda pronosticada – Requerimientos independientes del Cliente: Son las órdenes de ventas creadas en el mòdulo de SD. Las órdenes de ventas son generalmente copiadas dentro de PP desde SD, pero pueden también ser incorporadas manualmente. MRP Requerimientos Dependientes – Los requerimientos dependientes se derivan de la estructura de la lista de materiales.. Se generan automáticamente durante el MRP MPS y MRP Requerimientos Independientes: Ordenes de Ventas y/o Presupuesto de Ventas 2 3 4 5 Requerimientos dependientes Generados por la explosion de la Lista de Materiales Tiempos Cantidad 1 Explosion Lista de materiales 6 7 Start Finish July 1 July 5 Orden Planeada Recursos Labor Machinery Raw Materials Lista de requerimientos de Stock Generalidades de (MPS) Plan Maestro de Producción (MPS): Toolbox Planeación MPS Plan Maestro de Producción (MPS): Los productos terminados y las denominadas piezas principales, se planifican de forma independiente El sistema crea necesidades secundarias para el nivel de la lista de materiales directamente por debajo del nivel de planificación. Productos terminados MPS Necesidades Secundarias Plan Maestro de Producción (MPS): Ventas Desestabilizan todo El proceso de Planificación de necesidades MPS Las modificaciones Frecuentes a Nivel de Producto Terminado Planeación Datos Básicos de la Planeación de Producción Hojas de Ruta Materiales Puestos de Trabajo PP Basic Data Planes de Inspección Materiales Auxiliares De Producción Capacidades Lista de Materiales F06010 Planeación de Producción Requerimientos Independientes El MPS establece odenes previsionales para los materiales de proimer nivel para satisfacer los requerimientos independientes. Motocicleta Transmision Chasis Planeación de Producción Planeaciòn Individual a un Nivel (MPS) Opcion manual de realizar cambios : + Crear + Borrar + Cambiar Planeaciòn Individual a Varios Niveles (MRP) • Planeacion completa de la estructura de la Lista de Materiales • Opcion de realizar cambios al plan maestro de Produccion por cada material de la Lista de Materiales – En un escenario de planificacion individual a varios niveles la Lista de materiales es completamente planeada para cada uno de los materiales. – En una planeaciòn a un nivel el se puede visualizar el resultado para realizar correciones de manera que posteriormente se planifiquen los demas componentes Planificación de necesidades Nivel de planificación Tipos de procesos Claves de procesos Planificación nueva ON LINE NEUPL Planificación por cambio neto NETCH Planificación por cambio en el horizonte NETPL Centro A Material Generalidades de MRP Planificación de Necesidades de Material Solicitudes De Compra Plan Material Cantidad Fecha producc ion MRP Planificación de necesidades Necesidades secundarias Reservas Planeación de capacidad PP SD Orden previsional Convertir Orden de Fabricación Análisis costos de producción Gestión comercial Necesidades independientes Solicitud de pedido Función de compras Procesos de ordenes Pedidos Almacén MM Verificación de facturas CARACTERISTICAS MRP Calculo de requerimientos Tamaño de Lote MRP Produccion Interna y Acopio externo Presupuesto Generacion y Programacion De ordenes Explosiòn de la lista de Materiales Ejecución de planificación de requerimientos Planificación de requerimientos ON LINE Usando clave de proceso NEUPL, NETCH, NETPL Planificación de requerimientos individual Usando clave de proceso NETCH, NETPL Planificación de requerimientos batch Usando clave de proceso NEUPL, NETCH, NETPL Premisas para la ejecución de un MRP Selección de los métodos de planificación de acuerdo a los tipos de materiales. Asignación de los planificadores para la ejecución, evaluación y seguimiento de los procesos de planificación. Premisas para la Ejecución de un MRP Conocer los plazos de reaprovisionamiento de todos los materiales implicados. Determinar los niveles de stock (mínimos, punto de pedido, máximo, lotes) Qué necesitamos para correr MRP Activar MRP para cada centro de MM Validar el tipo de planificación MRP Validar los status de los materiales Planificación de requerimientos Clase de aprovisionamiento Propia Fabricación propia Tipo = E Externa Tipo = X Acopio externo Tipo = F Integraciòn de MRP - Compras MRP Compras Datos Maestros Entrada factura Entrada de Mercancias Verificacion de Facturas Valoraciòn del Inventarios Salida Mercancias Traslados Contabilidad Material Lotes Proveedores Clientes : MRP Lista de requerimientos de Stock MRP Resultados Planeacion MRP Proceso de Planeaciòn Stock Actual, Rqmts, Balances, Entradas Previstas, Requerimientos de Stock • El sistema visualiza los requerimientos y la situacion actual del material. Lista MRP Controlador MRP Asignacion de los Materiales A un Grupo Planificador Lista MRP Salida de Mercancias Cuando se corre el MRP se Mensajes indicando como es el resultado de La planificaciòn. Entrada de Mercancias Planeaciòn Individual Planeaciòn Individual a un Nivel Planeaciòn individual a varios Niveles Resultados del Proceso de Planificaciòn Estructura de la lista de MRP y MPS Contenidos Lista MRP Cabecera Material Parámetros MRP Planificación de Fechas Mensajes de excepción Cantidad entrada necesaria Cantidad disponible Solicitud de pedidos Ordenes planeadas Pedidos de clientes Reservas Stock de almacén Resultado de planeación Resultado MRP Informaciòn del Material Requerimiento de Stock / Linea Individual Fecha de la Necesidad Necesidad Solicitud Generadada Por el sistema Cantidad Disponible Fabricación Interna Planificador SAP R/3 Creacion Manual Creaciòn Automatica Cambios Manuales Cambios automaticos Dependiendo de las necesidades Y los maestros Ordenes Planeadas Conversion Colectiva A Ordenes de Fabricacion Conversion Individual y/o Parcial Orden de Producciòn Tratamiento de La orden Acopio Externo SAP R/3 Creacion automatica Planificador Orden Planeada Creaciòn Manual Cambio Manuales Cambios Automàticos Convertir Oredenes Planeadas en Solicitudes Creacion automatica Cambios Automàticos Solicitud de Compra Grupo de Compras Creaciòn Manual Cambio Manulaes Orden de Compra Creacion automatica Cambios Automàticos Creacion por Solicitud De Compras Creaciòn Manual Plan de Entregas Cambio Manuales Conceptos de Planificaciòn en SAP R/3 Variables para un resultado apropiado 9 Tiempo en el aprovisionamiento externo 1 Tiempo de proceso de compras Hoy (Fecha liberación) 2 Plazo de entrega previsto Tiempo para tratamiento de entrada de mercancías Fecha de entrega Fecha de planificación de necesidades Tamaños de Lote Estàtico Lote Exacto Lote Fijo Completar hasta Stock Maximo Periòdico Lote Diario Lote Semanal Lote Mesual Periodo Flexible Lote de acuerdo al Calendario de Planificaciòn Dinàmico Lote por periodo balanceado Lote Econòmico Lote Dinàmico Procedimientos de tamaño de lote Tamaño de lote exacto Cantidad Entradas = Salidas Tiempo Tamaño de lote fijo Order Order Order Rellenar hasta el stock máximo MRP: Planeaciòn Estocastica Pronòstico de consumos Stock Consumos en el pasado Ordenes Planeadas Tiempo Hoy Planificación por punto de pedido Stock Tamaño de lote Punto de Pedido Stock de seguridad Fecha de la Orden Fecha de entrega Tiempo Funcion de distribucion Total Requirement of 250 units for the month 50 Units 50 Units 50 Units 50 Units 50 Units Puede determinarse si un tamaño de lote fijo o por período debe dividirse en cantidades parciales que se fabricarán a intervalos regulares superpuestos. El sistema crea propuestas de aprovisionamiento para el valor de redondeo hasta alcanzarse la cantidad de tamaño de lote fijo. Tipos de Planificacion de MRP VB Punto Manual de Reordenal VM Punto de reorden automàtico: VV PD M0 El MRP genera ordenes cuando la acción cae debajo de un punto del reorden. Los niveles de la acción del punto de reorden y Stock de seguridad se incorporan manualmente Se calcula el punto del reorden y el stpck de seguridad ar de la acción basados en los resultados del pronóstico Pronòstico El utimo resultado de pronóstico se copia como requisitos para generar ofertas de la orden Planeaciòn Deterministica El MRP produce el propuestas para cubrir la cantidad exacta de los requisitos basados en demandas independientes y dependientes Master Production Scheduling (MPS) Similar al Determinìstico pero utilizado para los artículos principales Estructuraciòn de los Materiales (Vistas de Planificaciòn) Maestro de Materiales MRP/MPS Vistas Planeaciòn MRP 1 Datos de Planeaciòn Demanda / Ventas MRP 2 Requerimientos MRP/MPS MRP 3 Datos de Consumo MRP 4 Explosion de BOM Preparaciòn del Trabajo 1 Contro Produccion Caracteristica de Planificacion de Necesidades Clave que determina si para un material se planifican las necesidades y de qué forma. Planificador de Necesidades: Número del planificador o grupo de planificadores responsable(s) de la planificación de necesidades del material en cuestión. Punto de Pedido El sistema, crea una petición de planificación, cuando el stock sea inferior a esta cantidad. •Horizonte de Planificacion fijo: Define un periodo en el que no se efectuan modificaciones automaticas en el plan de producciòn Perfil de redondeo: Clave con la que el sistema adapta las cantidades de la propuesta de pedido a unidades suministrables. Valor de Redondeo: Valor multiplicado por el que el sistema redondea la cantidad de aprovisionamiento- Tamaño de Lote: Clave que determina el cálculo del tamaño del lote, en base al cual el sistema determina la cantidad de aprovisionamiento o de producción en el marco de la planificación de necesidades. Tamaño de Lote Mìnimo: Cantidad minima a considerar en el provisionamiento. Tamaño de lote Màximo: Cantidad que no puede superarse en el acopio de materiales. Stock Màximo Cantidad de material que no se puede sobrepasar en este centro. Puede determinarse si un tamaño de lote fijo debe dividirse en cantidades parciales que se fabrican en intervalos regulares de acuerdo a las actualizaciones en los campos de Valor de Redondeo y cadencia Tipo de acopio: indica si los materiales se aprovisionan externamente, se producen internamente o ambos. Acopio especial: Identifica reglas de planeación, las cuales pueden ser usadas para producción interna o aprovisionamiento externo. Plazo de entrega prevista: Numero de dias que se requiren para adquirir el material. Clave de Horizonte: Clave que identifica los tiempos de holgura necesarios para la programacion de una orden. Horizonte de apertura Tiempo de seguridad Tiempo de anticipo Horizonte de lanzamiento •Indicador Margen de Seguridad: Cuando se activa el indicador de margen de seguridad se anticipan las necesidades primarias/secundarias de acuerdo a los días laborales que se actualizan en el campo de margen de seguridad •Tiempo de fabricacion propia: Tiempo requerido para la fabricacion propia del material •Perfil de Cobertura: Determina el nivel de Stock de seguridad basado en las necesidades actuales. El nivel de estock de seguridad se calcula utilizando la cantidad necesaria media •Verificacion de disponibilidad: Indica si el sistema genera requerimientos individuales o totales para ordenes de ventas para los materiales y para su planeación. Cuales items de MRP incluye el sistema en el chequeo de disponibilidad. Grupo de Estrategia de Planificación: : El grupo de estrategias resume las posibles estrategias de planificación para un material. La estrategia de planificación representa la manera de proceder en la planificación de un material, y se controla técnicamente a través de las clases de necesidades.