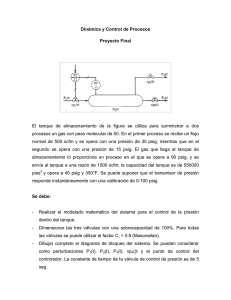

Doc. N°: 142478.21-PN-PE-001 En la línea de entrada se dispone del PIT-301 que además de reportar indicación de presión en el PLC local, combina su señal con el PIT-101 para determinar la presión diferencial generada en el separador y/o demister (PDI-301). Este último indicador también tiene configurada una alarma por alta presión diferencial (PDAH-301). El set del proveedor deberá ser establecidos y/o confirmados durante el comisionamiento. El separador cuenta demás con facilidades de venteo (HV-305) y drenaje (HV-304) manuales para la ejecución de labores de mantenimiento. Protecciones y/o dispositivos de Seguridad: El Separador no cuenta con una válvula de seguridad, dado que según la filosofía del proveedor del paquete todos los posibles eventos de sobrepresión podrían ser manejados a través de la válvula de alivio PSV-101 ubicada en el separador 203-V-100, en virtud de que no existen válvulas de bloqueo entre los equipos del paquete. Esta situación fue valorada y aceptada durante la ejecución del Taller HAZOP. 11.2.2 Compresor 201-C-100-1/2 Características físicas y de diseño: Tag: 201-C-100-1 / 201-C-100-2 Tipo: Compresor Refrigerado Potencia: 397.8 BHP / Motor: 500 HP RPM: 3600 Capacidad: 3 MMPCED / 39.8 GPM de Aceite Filosofía de Operación: El compresor funcionará automáticamente según requerimientos de presión de descarga del compresor. La capacidad del compresor será función de la presión de descarga requerida dentro de los límites superior e inferior de la presión de ajuste del control. El control se realiza a través de la lógica programable incorporada en el PLC del panel de control local. El compresor puede ser iniciado por acción "Remota" o "Local". "Remota" a través del DCS de la planta y "Local" a través de la HMI del panel de control local. El arranque remoto del compresor se realiza a través del "Permisivo de funcionamiento", que es proporcionado por Vilter. La entrada remota del punto de ajuste de la presión de control también está disponible y se proporciona como estándar VILTER. Secuencia de Operación: La secuencia detallada de operación se presenta en el documento “Control Philosophy and Narrative” de Vilter. Paradas del sistema: Protecciones y/o dispositivos de Seguridad: a) Modo en espera (Stand by) Las siguientes condiciones harán que el compresor se detenga y permanezca en "Modo de espera". Cuando se cumplan las condiciones de arranque, el compresor se reiniciará. Revision 0 09102018 amecfw.com Page 20 de 42 Doc. N°: 142478.21-PN-PE-001 • La presión del proceso alcanza el punto de ajuste de "Parada automática" si se selecciona Inicio/parada automática. • La entrada de control remoto está desactivada. • El comando de operación desde el DCS se desactiva (si se selecciona) b) Modo de parada La secuencia normal de parada del compresor se ejecuta presionando el botón "STOP", al que se accede a través de la pantalla HMI del panel de control. La parada del compresor se ejecuta en la siguiente secuencia: 1. El motor del compresor se para. 2. La bomba de aceite se detiene (si está funcionando). 3. El compresor se descarga automáticamente a la capacidad mínima al forzar la capacidad de la válvula deslizante a la posición mínima. 4. La válvula deslizante de la relación de volumen del compresor se mueve automáticamente a la posición mínima. 5. El solenoide de ecualización de la unidad se activa durante un tiempo ajustable predeterminado. c) Parada de Emergencia El apagado de emergencia se inicia mediante una o más de las siguientes acciones: 1. Al presionar el botón de E-STOP local, que es un botón físico ubicado en la puerta de acceso del panel de control. 2. El E-Stop remoto suministrado por el PLC maestro está activado. 3. Condición de apagado o disparo de una variable de proceso mientras el sistema está en funcionamiento. Si una variable de proceso alcanza el punto de ajuste de apagado alto-alto o bajo-bajo (condición de disparo), el compresor se apaga automáticamente o se dispara. La alarma de apagado se genera en la pantalla HMI del panel de control que anuncia variable del proceso especifica que ocasionó el disparo. Nota: Cuando se activa el botón de parada local de emergencia, el motor del compresor se detiene inmediatamente y todas las salidas se desactivan. La capacidad de la válvula deslizante del compresor permanece en su última posición y la válvula deslizante de relación de volumen del compresor también permanece en su última posición cuando se produce la parada del compresor. Cuando se borra el paro de emergencia, el relé de control maestro debe reiniciarse (en la puerta de acceso del panel de control). Protecciones y/o dispositivos de Seguridad: Cada compresor cuenta con las siguientes protecciones: PIT-101: este trasmisor incluye las alarmas PAL-101 (set @ 30.5 psig) y PALL-101 (set @ 28.9 psig), las cuales le alertan al operador acerca de desviaciones en la presión de succión del gas proveniente desde el CPF. Así mismo la señal PALL-101 genera parada del compresor. Así mismo este trasmisor juntamente con la señal del PIT-301 genera señal de presión diferencial PDI-301 con alarma PDAH-301 (set @ 3 psig) que indica al operador un potencial taponamiento de la malla del scrubber 201-V-300. Revision 0 09102018 amecfw.com Page 21 de 42 Doc. N°: 142478.21-PN-PE-001 También, juntamente con el PIT-104 reporta desviaciones del proceso a través de las señales PDAL-107 (set @ 38 psid) y PDALL-107 (set @ 35 psig). TIT-101: este trasmisor reporta señal de temperatura de entrada del gas a los compresores (Top: 243°F), así como genera alarmas de baja y muy baja temperatura (L @ 107.4°F y LL @ 101.7°F). TIT-103: este trasmisor reporta señal de temperatura de salida del gas desde los compresores (Top: 113°F), así como genera alarmas de alta y muy alta temperatura (L @ 254.8°F y LL @ 267°F). PIT-102: este trasmisor reporta la presión de descarga de los compresores (Pop normal: 254.8 psig), y a su vez genera alarmas de desviación por alta y muy alta presión de descarga (H: 267.5 psig, HH: 280.3 psig). También, juntamente con el PIT-105 reporta desviaciones del proceso a través de la señal PDAH-105 (set @ 3 psid), alertándole al operador una posible obstrucción del recipiente 203-V-100. Así mismo, también genera señal PDALL-106 (set @ 6 psid), la cual constituye un permisivo de arranque de los compresores. Adicional a las protecciones de las variables de proceso se cuenta con diferentes protecciones asociadas con el motor de los compresores. Ante una salida bloqueada del sistema la válvula PSV-101 generará disparo (set @ 350 psig) para aliviar la corriente de gas hacia el cabezal de tea. 11.2.3 Separador 203-V-100-1/2 Características físicas y de diseño: Tag: 203-V-100-1 / 203-V-100-2 Tipo: Recipiente horizontal - Código ASME Sección VIII Div. 1, con calentadores internos (1 HP) Diámetro: 30 pulg (2 ft – 6”) OD Longitud: 170 pulg (S-S) Condiciones de Diseño: 350 Psig / -20 °F a 400 ºF Condiciones de Operación: 255 Psig / 242.7 ºF Capacidad: 3 MMPCED de Gas / 39.8 GPM de Aceite Filosofía de Operación: Este equipo tiene swith de bajo nivel (LSLL-101) con alarma (LALL-101) para la supervisión y control del nivel del líquido en el PLC local y dos visores (LG-100/101) para supervisión y control de nivel local (Pendiente set del proveedor). El nivel de líquido tiende a ser constante dado que el sistema de aceite es un sistema de reciclo cerrado, en donde el aceite caliente saliente desde el compresor se colecta en el separador 203-V-100 y es succionado por la bomba 3203-P-101 y bombeado hacia el enfriador 203-E-100, posteriormente pasa por los filtros 203-U-100/101 y retorna como aceite frío hacia el compresor. En todo caso dado a que por lo general se generan pérdidas de aceite, la alarma de bajo nivel le indicará al operador la necesidad de reponer aceite al sistema. El separador 203-V-100 dispone de cuatro salidas a termopozos TW-105/106/107/108, básicamente estas señales se envían al controlador TIC-108 y TT-108 para el control de temperatura del aceite a través de los calentadores internos del separador. Revision 0 09102018 amecfw.com Page 22 de 42 Doc. N°: 142478.21-PN-PE-001 En el cuerpo del separador se dispone del PIT-102 que además de reportar indicación de presión en el PLC local, se comunica con el controlador PIC-102 para emitir las señales correspondientes al compresor 201-C100 (control de capacidad) y a la bomba 203-P-101 (arranque/parada). Este controlador recibe además el set point de presión (entrada remota). El separador cuenta demás con facilidades de venteo (HV-104) y drenaje (HV-105) manuales para la ejecución de labores de mantenimiento. Protecciones y/o dispositivos de Seguridad: El Separador cuenta con una válvula de seguridad PSV-101 seteada a 350 psig. Según la filosofía del proveedor del paquete todos los posibles eventos de sobrepresión podrían ser manejados a través de esta válvula en virtud de que no existen válvulas de bloqueo entre los equipos del paquete. Esta situación fue valorada y aceptada durante la ejecución del Taller HAZOP. 11.2.4 Filtros 203-U-100-1/2 y 203-U-101-1/2 Características físicas y de diseño: Tag: 203-U-100-1/2 y 203-U-101-1/2 Tipo: Recipiente - Código ASME Sección VIII Div. 1 Condiciones de Diseño: 600 Psig Condiciones de Operación: 175 - 242.7 ºF Capacidad: 39.8 GPM Filosofía de Operación: Los filtros disponen de indicación de presión diferencial (PDI-105) con alarmas de alta (PDAH-105 A/B) y altaalta presión diferencial (PDAHH) para alertar al operador de posibles taponamientos y/o la necesidad de efectuar limpieza de estos (Pendiente set del proveedor). Para la ejecución de labores de mantenimiento los filtros poseen facilidades de aislamiento o bloqueo (HV112/113/116/117), facilidades de venteo (HV-115/119), y drenaje (HV-114/118). Protecciones y/o dispositivos de Seguridad: Los filtros 203-U-100-1/2 y 203-U-101-1/2 cuentan con válvulas de alivio PSV-104/105 seteadas a 450 psig, para evitar sobrepresión ante salidas bloqueadas u otras contingencias. 11.2.5 Bombas 203-P-101-1/2 Características físicas y de diseño: Tag: 203-P-101-1/2 Tipo: Desplazamiento Positivo Capacidad nominal: 30 GPM @ 1800 RPM Potencia del motor: 2 HP Revision 0 09102018 amecfw.com Page 23 de 42 Doc. N°: 142478.21-PN-PE-001 Filosofía de Operación: El control de las bombas se efectúa a través de la señal de arranque o parada emitida a partir del controlador de presión PIC-102 y PFIC-101. Protecciones y/o dispositivos de Seguridad: Se dispone de las válvulas de alivio PSV-102 seteadas a 450 psig para el alivio de líquido por salida bloqueada. 11.2.6 Recalentador de Gas 211-E-200-1/2 Características físicas y de diseño: Tag: 211-E-200-1/2 Tipo: Intercambiador de Calor Carcasa y Tubos TEMA C - Código ASME Sección VIII Div. 1. Diámetro: 10 pulg OD Longitud: 72 pulg (6 ft, T-T) Condiciones de Diseño: 400 Psig / -20 °F a 300 ºF Condiciones de Operación Lado Tubos: entrada: 255 Psig / 242.7 ºF, salida: 254 Psig / 196°F. Condiciones de Operación Lado Carcasa: entrada: 252 Psig / 130 ºF, salida: 251.5 Psig/180 °F. Capacidad: 3 MMPCED de Gas. Filosofía de Operación: La operación de este intercambiador podría definirse como una operación autorregulada, debido a que las corrientes de carcasa y tubos son básicamente las mismas, es decir el mismo flujo (sin bloqueo entre equipos) en diferente etapa del proceso. El proceso de enfriamiento final se define a través del control del aeroenfriador 201-E-200-1/2 (VFD). Para el monitoreo de esta etapa se dispone de los termopozos TW-207-1/2 ubicados a la salida de los tubos con alarma de alta temperatura TAH-207-1/2 (Pendiente set por el proveedor). Así mismo se dispone de los termopozos TW-203-1/2 ubicados a la salida de la carcasa con alarmas de alta (TAH-203-1/2) y alta-alta temperatura de gas hacia las turbinas (TAHH-203-1/2). Sets pendientes por el proveedor. Para la ejecución de labores de mantenimiento los filtros poseen facilidades de venteo (HV-201/204), y drenaje (HV-202/203). Protecciones y/o dispositivos de Seguridad: El intercambiador no cuenta con válvulas de seguridad, dado que según la filosofía del proveedor del paquete todos los posibles eventos de sobrepresión podrían ser manejados a través de la válvula de alivio PSV-101 ubicada en el separador 203-V-100, en virtud de que no existen válvulas de bloqueo entre los equipos del paquete. Esta situación fue valorada y aceptada durante la ejecución del Taller HAZOP. 11.2.7 Enfriador 201-E-200-1/2 Características físicas y de diseño: Revision 0 09102018 amecfw.com Page 24 de 42 Doc. N°: 142478.21-PN-PE-001 Tag: 201-E-200-1/2 Tipo: Aeroenfriador - Código ASME Sección VIII Div. 1. Dimensiones aproximadas: 2 x 1.7 (mts) L x W Motor: 5 HP, 900 RPM, Clase I, Grupo D, Div.2 con Variador de Frecuencia (VFD). Condiciones de Diseño: 350 Psig / 57 °F a 300 ºF Condiciones de Operación: entrada: 254 Psig / 196°F, salida: 253 Psig / 130°F. Capacidad: 3 MMPCED de Gas. Filosofía de Operación: El enfriador cuenta con termopozos y trasmisores ubicados en la línea de salida (TW/TT-203-1/2) que emiten la señal hacia los controladores TIC-203-1/2. Estos controladores a su vez envían señal a los VFD para aumentar o disminuir la temperatura del gas según sea necesario para alcanzar el set (130°F). Los TIC-2031/2 tienen configuradas alarmas de baja (TAL-203-1/2) y alta temperatura (TAH-203-1/2), las cuales alertarán al operador de las desviaciones del proceso (Sets pendientes por el proveedor). Adicionalmente en la línea de entrada se dispone de termopozos y trasmisores de temperatura TW/TT-201-1/2 para indicación de la temperatura en el PLC local. Para la ejecución de labores de mantenimiento se dispone de facilidades de venteo manual (HV-202-1/2), en las líneas de salida y facilidades de drenaje manual (HV-201-1/2) en las líneas de entrada de los enfriadores 201-E-200-1/2. Protecciones y/o dispositivos de Seguridad: El enfriador no cuenta con válvulas de seguridad, dado que según la filosofía del proveedor del paquete todos los posibles eventos de sobrepresión podrían ser manejados a través de la válvula de alivio PSV-101 ubicada en el separador 203-V-100, en virtud de que no existen válvulas de bloqueo entre los equipos del paquete. Esta situación fue valorada y aceptada durante la ejecución del Taller HAZOP. 11.2.8 Enfriador 203-E-100-1/2 Características físicas y de diseño: Tag: 203-E-100-1/2 Tipo: Aeroenfriador - Código ASME Sección VIII Div. 1. Dimensiones aproximadas: 2 x 1.7 (mts) L x W Motor: 3 HP, 900 RPM, Clase I, Grupo D, Div.2 con Variador de Frecuencia (VFD). Condiciones de Diseño: 450 Psig / 57 °F a 300 ºF Condiciones de Operación: entrada: 242.7 °F, salida: 175 °F. DP: 17.7 Psid (calculada). Capacidad: 39.8 GPM. Filosofía de Operación: Revision 0 09102018 amecfw.com Page 25 de 42 Doc. N°: 142478.21-PN-PE-001 El enfriador cuenta con termopozos y trasmisores ubicados en la línea de salida (TW/TT-115-1/2) que emiten la señal hacia los controladores TIC-115-1/2. Estos controladores a su vez envían señal a los VFD para aumentar o disminuir la temperatura del aceite según sea necesario para alcanzar el set (175°F). Los TIC-1151/2 tienen configuradas alarmas de baja (TAL-115-1/2) y alta temperatura (TAH-115-1/2), las cuales alertarán al operador de las desviaciones del proceso (Sets pendientes por el proveedor). Adicionalmente en la línea de entrada se dispone de termopozos y trasmisores de temperatura TW/TT-113-1/2 para indicación de la temperatura en el PLC local. Para la ejecución de labores de mantenimiento se dispone de facilidades de venteo manual (HV-111-1/2), en las líneas de salida y facilidades de drenaje manual (HV-110-1/2) en las líneas de entrada de los enfriadores 203-E-100-1/2. Protecciones y/o dispositivos de Seguridad: El enfriador no cuenta con válvulas de seguridad, dado que según la filosofía del proveedor del paquete todos los posibles eventos de sobrepresión podrían ser manejados a través de la válvula de alivio PSV-101 ubicada en el separador 203-V-100, en virtud de que no existen válvulas de bloqueo entre los equipos del paquete. Esta situación fue valorada y aceptada durante la ejecución del Taller HAZOP. 11.2.9 Separador 211-V-300-1/2 Características físicas y de diseño: Tag: 211-V-300-1 / 211-V-300-2 Tipo: Recipiente vertical - Código ASME Sección VIII Div. 1 Diámetro: 16 Pulg (1 ft – 4”) OD Altura: 7 ft (S-S) Condiciones de Diseño: 500 Psig / -20 °F a 250 ºF Condiciones de Operación: 252 Psig / 130 ºF Capacidad: 3 MMPCED Filosofía de Operación: Este equipo dispone de los switches de alto y alto-alto nivel (LSH/LSHH-301) para la supervisión y control del nivel del líquido en el PLC local y un visor (LG-301) para supervisión y control de nivel local (Pendiente sets del proveedor). En la línea de entrada se dispone del PT-301 que además de reportar indicación de presión en el PLC local, combina su señal con el PT-302 para determinar la presión diferencial generada en el separador y/o demister (PDI-301). Este último indicador también tiene configurada una alarma por alta presión diferencial PDAH-301 (Pendiente set del proveedor). El separador dispone de dos salidas de líquido para retornar el aceite que se haya podido arrastrar por la corriente de gas, hacia la entrada del compresor. En la línea de salida de gas del separador se tiene una válvula de control (PV-301-1/2) que recicla el gas (a aprox. 33 psig) hacia el separador de entrada (201-V-300-1/2), a través de una señal operativa del compresor. Revision 0 09102018 amecfw.com Page 26 de 42 Doc. N°: 142478.21-PN-PE-001 El separador cuenta demás con facilidades de venteo (HV-306) y drenaje (HV-305) manuales para la ejecución de labores de mantenimiento. Protecciones y/o dispositivos de Seguridad: El Separador no cuenta con una válvula de seguridad, dado que según la filosofía del proveedor del paquete todos los posibles eventos de sobrepresión podrían ser manejados a través de la válvula de alivio PSV-101 ubicada en el separador 203-V-100, en virtud de que no existen válvulas de bloqueo entre los equipos del paquete. Esta situación fue valorada y aceptada durante la ejecución del Taller HAZOP. 11.3 Turbinas de Gas TG-01/02/03/04 Función General: Una turbina de gas simple está compuesta de tres secciones principales: un compresor, un quemador y una turbina de potencia. Las turbinas de gas operan en base en el principio del ciclo Brayton, en donde aire comprimido es mezclado con combustible y quemado bajo condiciones de presión constante. El gas caliente producido por la combustión se le permite expanderse a través de la turbina y hacerla girar para llevar a cabo trabajo. En una turbina de gas con una eficiencia del 33%, aproximadamente 2/3 del trabajo producido se usa comprimiendo el aire. El otro 1/3 está disponible para generar electricidad, impulsar un dispositivo mecánico, etc. Los paquetes de las turbinas de gas permitirán la combustión y producción de gases de combustión necesarios para impulsar el movimiento de la turbina y trasmitir dicho movimiento al generador de corriente AC. Señales para el control supervisorio: Todas las señales incluidas para las Turbinas SOLAR en la matriz causa-efecto son monitoreadas y controladas a través del PLC dedicado según la arquitectura de control (142478.21-D-SC-IC-001). Algunas de estas señales deben ser extraídas y llevadas por comunicaciones al cuarto de control del operador. Adicionalmente, se requiere de la interconexión de señales físicas para interacción entre el PLC maestro y el PLC de las turbinas. Señales por comunicaciones: Turbinas: VE-1210/1211-1/2/3/4: sensores de vibración con alarmas configuradas a 4.5 mils (H) y 5 mils (HH), esta última genera apagado FSNL (Fast Stop Non-Lockout) de las turbinas. VE-1262/1263-1/2/3/4: sensores de vibración con alarmas configuradas a 5 mils (H) y 7.5 mils (HH), esta última genera apagado FSNL (Fast Stop Non-Lockout) de las turbinas. SE-1260/1261-1/2/3/4: Sensores de Velocidad configurados con alarmas de Alta y Alta-Alta velocidad (sets pendientes por el proveedor). TE-1260-1/2/3/4: Sensores de temperatura configurados con alarmas de H @ 250°F y HH @ 275°F. Esta última genera parada FSLO de las turbinas. VE-1220/1221-1/2/3/4: sensores de vibración con alarmas configuradas a 4.5 mils (H) y 5 mils (HH), esta última genera apagado FSNL (Fast Stop Non-Lockout) de las turbinas. VE-1230/1231-1/2/3/4: sensores de vibración con alarmas configuradas a 4.5 mils (H) y 5 mils (HH), esta última genera apagado FSNL (Fast Stop Non-Lockout) de las turbinas. TE-1150/1151/1152/1153/1154/1155-1/2/3/4: Sensores de temperatura configurados con alarmas de Alta y Alta-Alta temperatura (Sets pendientes por el proveedor). PE-1520-1/2/3/4: Sensores de presión configurados con alarmas de Alta (Pendiente set del proveedor). Generadores: TE-4230-1/2/3/4: Sensores de temperatura configurados con alarmas de H @ 185°F y HH @ 266°F. Esta última genera parada CDNL de las turbinas. Revision 0 09102018 amecfw.com Page 27 de 42 Doc. N°: 142478.21-PN-PE-001 VE-4230/4231-1/2/3/4: sensores de vibración con alarmas configuradas a 3.5 mils (H) y 4.5 mils (HH), esta última genera apagado FSNL (Fast Stop Non-Lockout) de las turbinas. TE-4210/4213/4216-1/2/3/4: Sensores de temperatura configurados con alarmas de H @ 248°F y HH @ 266°F. Esta última genera parada CDNL de las turbinas. TE-4240-1/2/3/4: Sensores de temperatura configurados con alarmas de H @ 185°F y HH @ 266°F. Esta última genera parada CDNL de las turbinas. VE-4240/4241-1/2/3/4: sensores de vibración con alarmas configuradas a 3.5 mils (H) y 4.5 mils (HH), esta última genera apagado FSNL (Fast Stop Non-Lockout) de las turbinas. Filosofía General de Operación:7 Descripción de la operación de las turbinas SOLAR: Arranque del motor: ► Verificación de estado de Utilidades: ► Requerimiento de Permisivo de Arranque (HMI, botón pulsador, etc.). ► Los indicadores de advertencia de arranque se activan (luces, bocinas, etc.) durante 15 segundos. ► Chequeo de aire de instrumentos/N2. Verificación de presión antes del arranque de las bombas de prelubricación. ► Chequeo de la válvula de gas combustible. Verificación del funcionamiento y fugas. ► Verifique que el ventilador del gabinete está energizado (si aplica). ► Revisión de la bomba de aceite lubricante de respaldo (prueba de funcionamiento), los controles de lubricación se revisaron (PS-3150 AC y PS-3170 DC BU) para una presión mínima. ► Arranque de la bomba de lubricación (pre/post). Se inicia el ciclo de prelubricación. ► Proceso de Purga: ► Después de que se complete el prelubricación, el motor de arranque se acopla y hace girar el motor a un 12-20% de motor NGP. Esta velocidad se mantiene durante el tiempo de purga del motor y del escape. ► Después de que el gabinete (enclosure) y el motor/escape hayan completado sus respectivos tiempos de purga, se introduce gas en la antorcha y se activa el encendedor de la antorcha. El combustible se introduce lentamente y se apagan las luces. ► Encendido y Aceleración ► El motor de la turbina de gas continúa acelerando y la temperatura del motor de la turbina de gas aumenta a 400 ° F (204 ° C). ► La rampa de combustible está activada y el encendido de la antorcha se desenergiza. ► Cuando la velocidad del motor de la turbina de gas alcanza el 65 por ciento, el motor se vuelve autosostenible y el motor de arranque se desconecta. ► La presión de la bomba de aceite lubricante accionada por el motor aumenta y la bomba de lubricación (pre/post) se detiene. 7 Basada en el documento “Generator Startup Sequence and Control” de SOLAR. Revision 0 09102018 amecfw.com Page 28 de 42 Doc. N°: 142478.21-PN-PE-001 ► Velocidad de ralentí: Una vez que se ejecuta al ralentí 72% NGP, el motor está listo para aceptar carga (Listo para cargar). ► Velocidad de Carga: Aumente la velocidad del motor al nivel de operación requerido (mayor al 90% de NGP). ► La válvula de purga de la cámara de combustión se cierra y las paletas de guía (variables) se abren. ► Aceleración NGP <Velocidad de carga (90% NGP típico) El generador de turbina está girando libremente sin carga en el generador. El interruptor de circuito está ABIERTO. ► Aceleración NGP> Velocidad de carga (90% NGP típico). Cuando la turbina alcanza la velocidad de carga, el interruptor del generador se cierra y el generador se sincroniza automáticamente con la carga en el control AUTO. UCP recibe el punto de referencia del control de proceso o carga compartida (cuando corresponda) y en control MANUAL recibe el punto de ajuste de velocidad de local (ON Skid Panel o Control Console), Auxiliar (Consola One Bay o PC de escritorio), Remoto (PC de escritorio), Externo (DCS cableado) o Cliente (DCS sobre enlace de comunicación). En el siguiente esquema se resume el proceso descrito. Figura 11-1: Esquema General del Proceso – Turbinas SOLAR. Apagado del Motor: ► Parada normal o Enfriamiento y NGP> 90%. ► Se reduce la velocidad del motor a ralentí (70% NGP típico) ► Parada normal o Enfriamiento y NGP <90%. ► Interruptor de generador ABIERTO. La unidad está en reutilización de reciclaje completo (10 min típico). Revision 0 09102018 amecfw.com Page 29 de 42 Doc. N°: 142478.21-PN-PE-001 ► El motor de la turbina de gas reduce la velocidad a ralentí y continúa funcionando durante 10 minutos para el ciclo de enfriamiento. ► Después del ciclo de enfriamiento preestablecido, las válvulas del sistema de combustible se cierran y la combustión cesa. ► El motor de la turbina de gas comienza a desacelerarse y se inicia el motor de arranque AC. ► La velocidad del motor se mantiene entre 12% y 15% durante 3 horas. ► Cuando la velocidad del motor cae por debajo del 60 por ciento, la bomba de lubricación pre/post se enciende. ► La bomba de lubricación proporciona aceite lubricante a los cojinetes del equipo durante 4 horas. Apagado Rápido: ► Si se inicia una parada rápida, el motor de turbina de gas se descarga y se apaga de la misma manera que una parada de emergencia. Una parada de emergencia no incluye un período de enfriamiento, que permite que el motor de la turbina funcione sin carga durante un período preestablecido antes de que el motor de la turbina de gas se detenga. El apagado de parada de emergencia solo debe usarse cuando las condiciones de la planta requieren un apagado inmediato. ► El motor de turbina de gas se apaga inmediatamente sin un ciclo de enfriamiento. ► Las válvulas de combustible primario y secundario están cerradas, y la rampa de combustible está desactivada. ► Cuando la velocidad del motor cae por debajo del 60 por ciento, la bomba de lubricación pre/post se enciende. La bomba de aceite lubricante proporciona aceite lubricante a los cojinetes del equipo durante 4 horas. ► Si se generó la parada rápida debido a la vibración del motor o al arranque del sistema de respaldo, el motor se para por completo. Para todos los demás eventos de parada rápida, se ejecuta un ciclo de desplazamiento lento. ► Parada Rápida: Al final del temporizador de Enfriamiento, el suministro de combustible se interrumpe. ► Cuando se completa la lubricación posterior, las bombas de lubricación se APAGAN y se puede detener el suministro de aire de instrumentos/N2. Control del Generador: VELOCIDAD (FRECUENCIA), KW VOLTAJE, PF / KVAR ► La cantidad de combustible entregado a la cámara de combustión de la turbina controla la velocidad o la potencia real. ► Modo isócrono de velocidad: el control maestro (PLC) mantiene su punto de ajuste sin velocidad de carga en todo el rango de carga. ► Modo Speed Droop: el control maestro reducirá la velocidad al aumentar la carga, utilizando la señal de retroalimentación de kW (Solar usa una caída del 3.5%) ► La caída se expresa como el porcentaje de la velocidad que cae por debajo de la velocidad sin carga, cuando el sistema está completamente cargado. Revision 0 09102018 amecfw.com Page 30 de 42 Doc. N°: 142478.21-PN-PE-001 ► La excitación se controla mediante la salida de corriente de campo del CGCM, en función del punto de ajuste del modo de control de excitación. ► Modo isócrono de voltaje: el sistema de control de excitación mantiene un voltaje constante, en función del punto establecido. ► Modo Voltage Droop - El sistema de control de excitación ajusta la tensión del generador en proporción a la potencia reactiva medida. La configuración de caída estándar en un GS solar es 5% de caída. El voltaje disminuirá un 5% cuando la potencia reactiva del generador sea igual al generador nominal kVA. ► Inicio de Secuencia: ► Arranca la turbina con 80% de velocidad de excitación habilitada. ► Al 90% más 20 segundos listo para cargar, listo para cerrar el interruptor ► Se debe seleccionar el modo de operación de velocidad y voltaje a emplear. ► Modo Isla Única: ► La carga de la planta determina la potencia de salida. ► Para mantener la velocidad (frecuencia) constante, se recomienda seleccionar el modo de operación de velocidad de Isoch. ► Se puede seleccionar el modo de control de tensión Isoch. Se puede seleccionar el modo Voltage Droop (en particular, cuando se espera el funcionamiento en paralelo con otras unidades). ► Este es el único modo cuando se usa el modo de control de voltaje Isoch. ► Modo Isla Múltiple KW / Control de Velocidad ► La carga determina la potencia de salida requerida (kW) ► Se recomienda utilizar la opción de compartir carga de kW estándar. Establezca el modo de operación de la velocidad de la unidad en Isoch. El sistema de control permite el intercambio de carga de kW en función del generador y el estado del interruptor de carga. ► La operación de carga manual está disponible. Ajuste las unidades al modo de caída de velocidad. Use el punto de ajuste de velocidad para controlar los kW de la unidad. La velocidad / frecuencia del sistema disminuirá al aumentar la carga. ► La operación de carga manual está disponible. Establecer unidades para Speed Isoch Mode (máquina oscilante) configurar todas las demás unidades. ► Modo Islas Múltiples KVAR / Control de Voltaje ► La carga determina la salida de potencia (kVARs necesarios) ► Recomiende usar la opción de compartir carga estándar (compensación de corriente cruzada). Ajuste el control de voltaje de la unidad al modo Droop (habilite la operación en paralelo). Seleccione la opción de compensación de corriente cruzada (diferencial reactivo). ► Compartición de carga manual. Configure el modo de control de voltaje de la unidad para que se caiga (deshabilite la opción CROSS CURRENTCOMP), el voltaje del sistema disminuirá al aumentar la carga. Revision 0 09102018 amecfw.com Page 31 de 42 Doc. N°: 142478.21-PN-PE-001 11.3.1 Sistema de Gas Combustible Función: Suministrar el gas combustible en especificación (ES 9-98) necesario para la operación adecuada de las turbinas. Características físicas y de diseño: FT-2108-1/2/3/4: Medidores Ultrasónicos de 1.5 MMPCED de capacidad (OFF SKID). F-2106-1/2/3/4: Filtros Coalescentes de 1.5 MMPCED de capacidad (OFF SKID). Sistema de Inyección ON-SKID. Señales para el control supervisorio: A continuación, se incluyen para este sistema las señales para el control y/o monitoreo en el PLC maestro: Señales por comunicaciones: PS-2106-1/2/3/4: Swith de Presión en líneas de suministro de gas. FT-2108-1/2/3/4: Trasmisor de flujo de gas a cada turbina. PT-2120-1/2/3/4: Transmisión de presión de gas de entrada a turbina. Esta señal tiene configuradas las siguientes alarmas: L @ 65 psig, H @ 500 psig y HH @ 505 psig la cual genera el apagado FSLO (Fast Stop Lockout) de las turbinas. PT-2121-1/2/3/4: Transmisión de presión de gas de entrada a turbina. Esta señal tiene configuradas las siguientes alarmas: H @ 500 psig y HH @ 505 psig la cual genera el apagado FSLO (Fast Stop Lockout) de las turbinas. TE-2120-1/2/3/4: Señal de Temperatura del gas a la entrada de las turbinas. Esta señal tiene configuradas las siguientes alarmas: L @ -18°F, H @ 200°F y HH @ 215°F la cual genera el apagado CDLO (Cooldown Lockout) de las turbinas. PT-2121-1/2/3/4: Transmisión de presión de gas de entrada a turbina. Esta señal tiene configuradas las siguientes alarmas: H @ 500 psig y HH @ 505 psig la cual genera el apagado FSLO (Fast Stop Lockout) de las turbinas. 11.3.2 Sistema de Combustible Líquido Función: Suministrar el combustible en especificación (ES 9-98) necesario para la operación adecuada de las turbinas. Características físicas y de diseño: ASY-2200-1/2/3/4: Skid de Bomba de Refuerzo de Combustible Líquido de 20 GPM de capacidad. ► F-2200: Filtro de Diesel en “Y”. ANSI 150#. ► P-2200: Bomba de Refuerzo. Motor: 1 HP. ► PSV-2200: Válvula de Alivio. ASY-2201: Skid de Filtración de Combustible Líquido. Capacidad 20 GPM. ► F-2201/2202: Filtros de Particulado ► F-2211: Filtro Coalescente Revision 0 09102018 amecfw.com Page 32 de 42 Doc. N°: 142478.21-PN-PE-001 ASY-2610: Skid de Agua de Purga ► F-2610: Filtro de Agua ► P-2610: Bomba de Agua de Purga. Motor con VFD: 3 HP ► DT-2611: Analizador de Conductividad del agua. Señales por comunicaciones: PDT-2201-1/2/3/4: Trasmisión de presión diferencial de los filtros F-2201/2202-1/2/3/4 (Duplex). Este trasmisor tiene configurada alarma por H @ 15 psid, la cual le indica al operador la necesidad de efectuar limpieza de los filtros. PDT-2201-1/2/3/4: Trasmisión de presión diferencial de los filtros F-2211-1/2/3/4 (Coalescente). Este trasmisor tiene configurada alarma por H @ 15 psid, la cual le indica al operador la necesidad de efectuar limpieza del filtro (o reemplazo del cartucho). LS-2211-1/2/3/4: Interruptores de Nivel de los filtros coalescentes F-2211-1/2/3/4. Estos interruptores tienen configurada alarma de alto nivel de agua (Set pendiente por el proveedor), lo cual le indica al operador la necesidad de drenar el filtro. UA-2611-1/2/3/4: señal de conductividad del agua de purga del sistema de combustible líquido. Esta señal tiene configurada alarma de alta conductividad a 50 µS/cm, lo cual le indica al operador que debe revisar los parámetros del paquete PK-680 y corregir desviaciones. PS-2610-1/2/3/4: Interruptores de presión con alarma de baja presión (Set pendiente por el proveedor), indicándole al operador que debe revisar los parámetros del paquete PK-680 y corregir desviaciones. PT-2220-1/2/3/4: Transmisión de presión de diesel de entrada a turbina. Esta señal tiene configuradas las siguientes alarmas: H @ 100 psig, L @ 6 psig, y LL @ 4 psig la cual genera el apagado CDNL (Cooldown Lockout) de las turbinas. FT-2220/2240-1/2/3/4: Trasmisión de flujo de combustible líquido a turbinas configurado con alarma de alto flujo (Set pendiente por el proveedor). 11.3.3 Sistema de Limpieza (Carro de Lavado) Función: Suministrar el agua deionizada para efectuar limpieza On-crank cada 4000 horas de servicio para garantizar la eficiencia de las turbinas. El objetivo de la limpieza es eliminar la contaminación en la ruta de flujo del aire del compresor de los motores de turbina por limpieza ingestiva. Características físicas y de diseño: R-1700: Carro de limpieza con conexión de llenado de agua y acople de mangueras para suministro de aire de instrumentos y agua a las turbinas. Capacidad: 34 Galones. Filosofía de Operación: En general, la limpieza con manivela (ON-CRANK) tiende a ser más efectiva para eliminar los depósitos en la ruta de aire del compresor. La limpieza en línea (ON-LINE) se puede realizar entre los ciclos de limpieza de la manivela para prolongar el tiempo entre la limpieza de la manivela y para minimizar la deposición adicional en las superficies aerodinámicas limpiadas. Debido a que el motor está encendiendo durante la limpieza en línea, el líquido de limpieza (ya sea agua o solución de limpieza) ingerido debe cumplir con los requisitos más estrictos definidos en la especificación ES 9-62 para minimizar la introducción de contaminantes corrosivos o incrustantes. Revision 0 09102018 amecfw.com Page 33 de 42 Doc. N°: 142478.21-PN-PE-001 Las condiciones ambientales en Colombia, más los filtros de entrada de aire de alta eficiencia, no requieren el uso de la limpieza en línea en los paquetes a instalar en el campo Acordionero, la recomendación SOLAR es hacer la limpieza con manivela durante las 4,000 horas de mantenimiento programado8 (clientes sin contrato de Mantenimiento por SOLAR). Procedimiento de Limpieza: Los procedimientos de limpieza detallados se describen en Manual de instrucciones de operación y mantenimiento (OMI) incluido con cada paquete. Aquí se proporciona un resumen de los procedimientos típicos: Limpieza On-Crank: ► Apague la turbina normalmente. ► Enfríe hasta que la temperatura de la caja de la turbina en el compresor a la brida del difusor sea inferior a 66°C (150°F). ► Abrir las cubiertas de acceso de aire. ► Abrir puerto de drenaje de cámara de aire. ► Desconecte y aísle el PCD, líneas de amortiguación y detección de aire y aire en los puntos de conexión a compresor o difusor. ► Desconecte la cámara de combustión, la antorcha y las líneas de drenaje del escape. ► Preparar el producto de limpieza y el equipo de limpieza. ► Haga girar la turbina con el motor de arranque y permita que la velocidad se estabilice ► Aplicar producto de limpieza. ► Detener la turbina y permitir que el producto de limpieza se empape por un período de 20 minutos. ► Haga girar la turbina en el motor de arranque y permita que la velocidad se estabilice. ► Aplicar agua de enjuague. ► Verifique que el agua de enjuague que sale del desagüe esté limpia, lo que indica que la limpieza del compresor fue efectiva y repita la operación de limpieza según sea necesario. ► Continúe girando durante 5-10 minutos después de consumir el agua de enjuague. ► Detener la turbina. ► Inspeccione la caja de entrada y la entrada del compresor para verificar la limpieza. ► Reensamblar y volver a conectar todos los componentes y líneas. ► Reiniciar la turbina y operar durante al menos una hora para evaporar el agua de enjuague restante. 8 Recomendación emitida por Luis A. Suarez (Solar Turbines) a Christian Gómez (GTE) en correo mail 14/06/18. Revision 0 09102018 amecfw.com Page 34 de 42 Doc. N°: 142478.21-PN-PE-001 Tabla 11-1: Volúmenes y flujo recomendados para Limpieza On-Crank. Producto Volumen del Producto (Limpieza On-Crank) Volumen de Agua (Enjuague On-Crank) Tasa de Flujo (Limpieza o Enjuague) Taurus 60 45.4 – 64.3 litros (12-17 Galones) 64.4 – 128.7 litros (17-34 Galones) 9.1 to 12.9 litros/min (2.4 to 3.4 gpm) 11.3.4 Sistema de Lubricación Función: Suministrar y enfriar el aceite lubricante en especificación (ES 9-98) para la operación adecuada de las turbinas. Características físicas y de diseño: ASY-3240: Skid de Filtración. Capacidad: 45.5 GPM. ► F-3240/3250: Filtros canasta con transmisor de presión diferencial (PDT-3240). ASY-3150: Skid de Bomba de Aceite Lubricante a Filtros. ► P-3150/3170: Bomba de Aceite a Filtros. ► PSV-3150/3170: Válvula de Alivio. P-3110: Bomba de Aceite Lubricante al Enfriador. ASY-3220: Skid de Enfriamiento de Aceite de Lubricación ► HE-3220: Enfriador de Aceite. F-3270: Separador de niebla del tanque de Aceite lubricante. XFA-3270: Arrestallamas del Venteo del tanque de Aceite lubricante. Señales por comunicaciones: Señales por comunicaciones: VS-3220-1/2/3/4: sensores de vibración del HE-3220 con alarma de Alta (Pendiente set por el proveedor). PDT-3100-1/2/3/4: Trasmisión de presión diferencial entre líneas de salida de vapores del tanque de aceite. Este trasmisor tiene configuradas alarmas de H @ 8.5”H 2O y HH @ 10 “H2O. Esta última genera apagado CDLO de las turbinas indicándole al operador la posible obstrucción de los filtros F-3100, F-3270 y/o XFA-3270. LT-3100-1/2/3/4: trasmisión de nivel del tanque de aceite. Este trasmisor tiene configuradas alarma de alto nivel @ 19 pulgadas, bajo nivel @ 16 pulgadas y muy bajo nivel a 13 pulgadas la cual genera apagado CDLO de las turbinas, e indicándole al operador la necesidad de reabastecer el tanque y/o chequeo de propiedades del aceite. TE-3520-1/2/3/4: sensores de temperatura del aceite de retorno al tanque desde las turbinas. Este sensor tiene configuradas alarmas de alta temperatura y muy alta temperatura (Pendiente sets por el proveedor). TE-3100-1/2/3/4: sensores de temperatura del aceite del tanque. Este sensor tiene configuradas alarmas de alta temperatura, muy alta temperatura, baja temperatura (Pendiente sets por el proveedor), y muy baja temperatura @ 52°F, esta última genera el apagado FSNL de las turbinas. Revision 0 09102018 amecfw.com Page 35 de 42 Doc. N°: 142478.21-PN-PE-001 PDT-3240-1/2/3/4: Trasmisión de presión diferencial de los filtros de aceite F-3240/3250-1/2/3/4. Este trasmisor tiene configurada alarma de H @ 30 psid, indicándole al operador la necesidad de efectuar limpieza a los filtros. PT-3200-1/2/3/4: Trasmisión de presión de entrada de aceite a turbinas y generadores. Este trasmisor tiene configuradas alarmas de H, L y LL presión (Pendiente Sets por el proveedor). TE-3200-1/2/3/4: Sensores de temperatura del aceite de entrada a turbinas y generadores. Este trasmisor tiene configuradas alarma de LL (permisivo de arranque) @ 52°F, LL @ 62°F, L @ 110°F, H @ 160°F y HH @ 165°F. Esta última genera apagado CDNL. PS-3200-1/2/3/4: interruptor de baja presión de aceite a 4 psig. 11.3.5 Sistema de Detección de Fuego Función: Detectar gas y/o fuego dentro del contenedor de las turbinas, generando a su vez suministro de agente limpio (CO2), para la mitigación del fuego y sus consecuencias. Este sistema genera a su vez señales de emergencia para la parada de todos los sistemas de las turbinas y generadores. Elementos del Sistema: ► Detectores de Gas (DTG-6571/6572/6573). ► Detectores de Gas en la entrada y exhosto de contenedor (DTG-6561/6581). ► Detectores de Fuego (DTF-6510/6511/6512). ► Interruptores de Temperatura (TS-6540/6541/6543). ► Interruptores de posición de las puertas de los contenedores (ZS-6551/6552/6553/6554/6555/6556/6557/ 6558/6559). ► Cilindros de CO2 (R-6611/6612/6621/6622) Señales por comunicaciones: DTG-6571/6572/6573-1/2/3/4: detección de gas con alarmas configuradas a H y HH concentración (Pendiente Sets por el proveedor). PDT-6180-1/2/3/4: señal de presión diferencial con alarmas de L a 0.25” H2O (con acceso del sistema corta fuego) y LL @ 0.25“H2O (mientras el sistema corta fuego esta inhibido). TE-6110-1/2/3/4: sensores de temperatura de los contenedores con alarma de H @ 167°F y HH @ 185°F, esta última genera parada FSLO de las turbinas. TS-6540/6541/6543-1/2/3/4: interruptores de muy alta temperatura (Pendiente set por el proveedor). DTG-6561/6581: detección de gas con alarmas configuradas a H y HH concentración (Pendiente Sets por el proveedor). 11.3.6 Sistema de Manejo de Aire Auxiliar Función: Permitir el ingreso de aire a las turbinas. Elementos del Sistema: Revision 0 09102018 amecfw.com Page 36 de 42 Doc. N°: 142478.21-PN-PE-001 ► Filtros de Entrada al contenedor (F-6210-1/2/3/4). ► Filtros de Entrada a la turbina (F-6310-1/2/3/4). ► Indicadores de Posición de las compuertas (dampers) de salida (ZS-6241/6242/6251/6252). Señales por comunicaciones: PDS-6210-1/2/3/4: interruptor de presión diferencial de los filtros de aire F-6210-1/2/3/4. Este trasmisor tiene configurada alarma de H (Pendiente set por el proveedor), indicándole al operador la necesidad de efectuar limpieza a los filtros. PDT-6310-1/2/3/4: Trasmisión de presión diferencial de los filtros de aire F-6310-1/2/3/4. Este trasmisor tiene configurada alarma de H @ 5” H2O y HH @ 7” H2O, indicándole al operador la necesidad de efectuar limpieza a los filtros. Adicionalmente, para el sistema de ingreso de aire de instrumentos se cuenta con los trasmisores de presión de aire PT-6400-1/2/3/4, configurados con alarmas de H @ 200 psig y L @ 80 psig, para alertar al operador acerca de desviaciones operativas del paquete PK-660. 11.4 Sistema de Suministro de Diesel (Servicio Auxiliar) Función General: Suministrar el diesel necesario para la operación de las turbinas con combustible líquido. A su vez el Sistema está en capacidad de alimentar el tanque de diario del generador de arranque en frío (Black Start). A pesar de que el combustible primerio es el gas producido en el CPF, el diseño establecido ofrece la oportunidad de operar tres (03) turbinas simultáneamente con Diesel. 11.4.1 Tanque de Diesel T-640 Función: Recibir y almacenar el diesel desde carrotanques. Características físicas y de diseño: Tag: T-640 Tipo: Vertical – API 650 Diámetro: 10 Ft Altura: 18 ft Condiciones de Diseño: 6 inH2O / 150 ºF Condiciones de Operación: Atm / 90 ºF Capacidad nominal: 250 Bls Filosofía de Operación: El diseño del tanque se ha establecido en función de las recomendaciones presentadas en la especificación ES 9-62, en la cual se indica que el tanque debe estar diseñado para aislar/eliminar contaminantes tanto como Revision 0 09102018 amecfw.com Page 37 de 42 Doc. N°: 142478.21-PN-PE-001 sea posible para mantenerlo alejado del sistema de combustible de la turbina de gas. Las siguientes son características críticas del diseño del tanque para optimizar la eliminación de contaminantes: ► Sumidero Central: se incluye en el diseño del tanque el fondo inclinado y un sumidero en el punto bajo para recoger agua y sedimentos. Se incluye una válvula de drenaje para extraer los sedimentos y el agua según sea necesario desde el sumidero. ► Succión flotante: se incluye un tubo de succión flotante para extraer combustible para la operación de la turbina de gas. El combustible bombeado de un tanque debe ser removido de la parte superior del tanque para usar el combustible más limpio posible. La línea de succión debe estar configurada para permanecer sumergida en todo momento para evitar la ingestión de aire. ► Difusor de Velocidad: se incluye un difusor de velocidad en la entrada de combustible del tanque para minimizar la perturbación de sedimentos. La línea de reabastecimiento está ranurada para minimizar cualquier perturbación. El área ranurada debe ser un mínimo de tres veces el área de la sección transversal de la línea. La línea debe permanecer debajo del nivel del líquido en todo momento y no debe apuntar hacia abajo o tener ranuras en la parte inferior para evitar la alteración de los sedimentos. La introducción de un movimiento de "remolino" o "rotación" del combustible en el tanque de almacenamiento agita los sedimentos y debe evitarse. ► La velocidad del combustible que sale del difusor de velocidad debe permanecer por debajo de 2 a 2,5 m/s para evitar perturbar los sedimentos. ► Las líneas de reabastecimiento y retorno (transferencia) deben ingresar a cada tanque de almacenamiento en la parte inferior del tanque de combustible y mantener cada uno lo más alejado posible entre ellos. ► Respiradero: se instalará filtro/respiradores tipo desecante con válvulas de retención en el venteo abierto para minimizar la ingestión de polvo, suciedad y humedad. ► Materiales: las paredes del tanque serán de un material adecuado que eviten reacciones químicas con el combustible y precipiten los sólidos y materiales similares al gel. Además del diseño del tanque, los siguientes procesos y procedimientos de recepción, almacenamiento y manipulación son críticos para lograr la calidad del combustible líquido conforme: ► Cuando los suministros de combustible líquido lleguen al sitio, tome una muestra para asegurarse de que esté limpia y que cumpla con las especificaciones de combustible ES9-98 de SOLAR. Los combustibles líquidos de la turbina de gas a menudo están contaminados con gasolina con plomo o agua salada de lastre en los tanques de envío durante el transporte. Todos los aspectos de la entrega de combustible deben ser monitoreados por el operador. ► El punto de nube del combustible debe ser adecuado para las condiciones bajo las cuales se almacenará el combustible. ► Asegúrese de que el equipo y las mangueras de descarga de camiones estén libres de contaminantes como polvo y agua en el camino antes de cada uso. ► Drene con frecuencia los sumideros del tanque de almacenamiento para eliminar los sedimentos y el agua. ► Mantenga la operación efectiva de los filtros/respiradores del tipo de desecante con válvulas de retención en todos los respiraderos del tanque abierto. El tanque cuenta además con un trasmisor de nivel LIT-640 para el monitoreo de nivel durante la operación de cargue o reabastecimiento. El trasmisor tendrá configuradas alarmas por alto-alto, alto, bajo y bajo-bajo nivel (LAHH/LAH/LAL/LALL-640), a fin de evitar reboses y alertar al operador acerca de los inventarios mínimos. Revision 0 09102018 amecfw.com Page 38 de 42 Doc. N°: 142478.21-PN-PE-001 Dado que el proceso de cargue se efectúa de forma manual (conexión rápida de manguera) a través de equipo de bombeo suministrado por el proveedor del carro-tanque, también se contará con indicación de nivel local (LG-640) para el monitoreo visual del nivel del tanque durante el proceso de reabastecimiento. Para minimizar la entrada de particulados o elementos sólidos al tanque se dispone del filtro F-640 A (Mesh 20) ubicado en la línea de reabastecimiento del tanque desde carro-tanques. A fin de preservar por mayor tiempo la calidad del diesel, es necesario establecer un procedimiento periódico de recirculación del diesel. El sistema cuenta con una línea de recirculación controlada por la válvula autorregulada PCV-640 que retorna diesel al tanque cuando el consumo de diesel es menor a la capacidad de la bomba (P-640), dado que, si bien la capacidad de la bomba contempla tres turbinas funcionando con diesel más el trasiego de diesel al tanque de diario del generador de arranque en frío, es posible que solo se requiera para una turbina o para el trasiego, retornando el excedente hacia el tanque T-640. Este mismo retorno se emplearía para mover o “mezclar” el contenido del tanque, manteniéndose la calidad más homogénea. El tiempo necesario del proceso de recirculación podría ser entre 3 y 8 hrs dependiendo del volumen que se tenga en el tanque. Esta recirculación debería realizarse por lo menos cada 15 días, ya que además servirá para chequeo de la funcionalidad de la bomba. Protecciones y/o dispositivos de seguridad: El tanque contará con una junta frangible para asegurar la integridad del tanque en casos de escenarios de sobrepresión por falla o taponamiento del respiradero del tanque (venteo abierto). Para el proceso de descarga se dispone de una conexión de puesta a tierra, a fin de evitar arcos eléctricos con potenciales consecuencias. El operador deberá asegurar la conexión adecuada del camión (pinza) antes de iniciar el bombeo. 11.4.2 Bomba de Suministro de Diesel P-640 Función: Transferir el diesel desde el tanque de almacenamiento hasta las turbinas y/o el tanque de diario del generador de arranque en frío (Black Start). Características físicas y de diseño: Tag: P-640 Tipo: Centrífuga Capacidad: 70 GPM Presión diferencial: 45 psid. Potencia: 2.7 BHP Filosofía de operación: Dado que el combustible primario es el gas producido en el CPF, esta bomba no operará de forma regular. El encendido de la misma será ocasional, bien sea para un arranque en frío (ninguna turbina operando), o en caso de contingencia por ausencia o no disponibilidad del gas combustible en especificación. La bomba contará con filtro en “y” para evitar la entrada de partículas que puedan ocasionar potenciales daños. El filtro contará con un indicador local de presión diferencial para alertar al operador que debe ejecutar la rutina de mantenimiento. Revision 0 09102018 amecfw.com Page 39 de 42 Doc. N°: 142478.21-PN-PE-001 La bomba contará con un transmisor de presión PIT-640, el cual tendrá configurada alarma de alta-alta presión, que a su vez activará interlock de apagado de la bomba, ante posibles escenarios de salida bloqueada. Así mismo se cuenta con una indicación de flujo (FSL-640) con alarma de bajo flujo (FAL-640) seteada a 20 GPM, para la notificación de alguna interrupción de la ruta de flujo. El transmisor también tendrá configurada alarma de baja-baja presión de descarga (PALL-640) para detectar fugas, perdidas de eficiencia y/o daño de la bomba. Protecciones y/o dispositivos de seguridad: Como protección adicional de este sistema, se cuenta con la válvula XV-640 la cual recibe una señal de emergencia desde las turbinas SYSTEM OFF LOCKOUT (FL-SYSTEM OFF-1/2/3/4), generándose el cierre de ésta y el apagado de la bomba de suministro de diesel. Así mismo la señal de alarma de paro general (UA-100B-1/2) desde los paquetes de adecuación de gas de Vilter, generan el cierre de la válvula XV-640 y el correspondiente apagado de la bomba de diesel. 11.4.3 Filtros de Diesel F-640 A/B/C/D Función: Garantizar la remoción de contaminantes (particulado y agua) del diesel a fin de cumplir las especificaciones del combustible líquido requerido para las turbinas. Características físicas y de diseño: Los filtros que se incluyen en el diseño son: F-640 A: Filtro para remoción de particulados o cuerpos extraños provenientes de carrotanques. Mesh 20. DP: 1 psid / 3 psid (limpio/sucio). El filtro dispone de un indicador de presión diferencial (PDG-640A) para alertar al operador la necesidad de mantenimiento y/o limpieza del mismo. F-640 B/C: Filtro para remoción de particulados de diámetro superior a 5 µm. Filtros de Cartucho. DP: 5 psid / 10 psid (limpio/sucio). El filtro dispone de un indicador de presión diferencial (PDG-640 C) para alertar al operador la necesidad de mantenimiento, limpieza y/o reemplazo del mismo. F-640 D: Filtro para remoción de agua/humedad del combustible líquido (>99.5% remoción). DP: 5 psid / 15 psid (limpio/sucio). El filtro dispone de un indicador de presión diferencial (PDG-640 D) para alertar al operador la necesidad de mantenimiento, limpieza y/o reemplazo del mismo. Todos los filtros deberán contar con facilidades de venteo, apertura rápida y drenaje, para facilitar la ejecución de las labores de mantenimiento. 11.5 Sistema de Suministro de Agua Deionizada Función: suministrar agua deionizada que cumpla con las especificaciones establecidas por SOLAR (ES 998) para las operaciones de limpieza On-crank y la purga del Sistema de combustible líquido. 11.5.1 Tanque de Agua T-680 Características físicas y de diseño: Revision 0 09102018 amecfw.com Page 40 de 42 Doc. N°: 142478.21-PN-PE-001 Este tanque será suministrado como parte del servicio de suministro del agua deionizada. Posiblemente sea reemplazado con cada nueva carga del producto. 11.5.2 Paquete Sistema Hidroneumático Características físicas y de diseño: Tag: PK-680 Tipo: Sistema bomba-hidroneumático Capacidad: 10 GPM Presión diferencial: 60 psid (a confirmar por el proveedor). Potencia: 5 HP (a confirmar por el proveedor). Pendiente información detallada del proveedor. Filosofía de operación: Pendiente información del proveedor. 11.6 Sistema de Aire de Instrumentos Función: El paquete de aire de instrumentos PK-660 suministrará aire de instrumentos a los dispositivos neumáticos del proyecto de Generación. Características físicas y de diseño: ► Compresores de Aire: Tag: K-660 A/B Tipo: Tornillo / Lubricado Capacidad: 125 SCFM Presión diferencial: 150 psid Potencia del motor: 40 HP ► Secadores de Aire: Tag: D-660 A/B Tipo: Regenerativo - Secadores desecantes s/calor Capacidad: 125 SCFM DP máxima: 5 psid ► Pre/Post Filtros de Aire: Tag: F-660 A/B/C/D Revision 0 09102018 amecfw.com Page 41 de 42 Doc. N°: 142478.21-PN-PE-001 Tipo: Cartucho Capacidad: 125 SCFM DP máxima: 5 psid Filosofía de operación: El sistema de aire de instrumentos hace parte de una unidad paquete que contiene dos compresores de aire, filtros antes del secado, dos unidades de secado, filtros después del secado, un tanque pulmón para posterior envió a la red de distribución. La operación de los compresores será intermitente en función del consumo de aire. Los compresores operan en esquema N+1 (1 operativo, 1 de respaldo) y deben descargar aire a una presión de 150 psig. El aire comprimido pasa a través de los pre-filtros, secadores y post-filtros, para lograr la calidad requerida de aire seco, llegando a aproximadamente 140 psig de presión al tanque pulmón (condición dinámica). Una vez que se alcanza la carga del pulmón, el compresor apagará. El aire de consumo se regulará a través de las válvulas PCV-660 A/B (seteadas a 105 psig). A medida que se consume el aire el pulmón se despresuriza. Al llegar a 110 psig se genera nuevamente el arranque del compresor. Para el caso especial de la operación de las turbinas con combustible líquido (Diesel), se requiere de un pico de consumo para la atomización del combustible, por un periodo de 135 segundos. En este caso la capacidad del pulmón es suficiente para el suministro de aire por aproximadamente 3 minutos (30 psid, de 140 a 110 psig), asumiendo el aporte del compresor. La filosofía de control y operación se encuentra más detallada en el manual suministrado por el fabricante. 12. Filosofía Blowdown De acuerdo con la API STD 521 (6ª Ed., 2014), la despresurización de emergencia debe considerarse para equipos grandes durante un escenario de incendio si la presión de funcionamiento es de 250 psi o más. Todos los recipientes de proceso en el sitio funcionarán a una presión por debajo de estos criterios, y como tal, la purga automatizada no ha sido considerada. Se han proporcionado válvulas de despresurización manual, para operaciones de comisionamiento, pruebas, y/o mantenimiento. Revision 0 09102018 amecfw.com Page 42 de 42