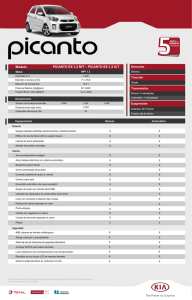

PROCESO: PRENSADO 1. Definición del problema En este proceso se han distinguido los siguientes problemas: En el proceso de fabricación de la cuchara, el proceso donde se le da forma al mando de la cuchara y la misma maquina redondea el otro extremo. Se realizara en temperatura ambiente (es decir en frio). En el proceso de fabricación del tenedor para obtener la figura del tenedor y el doblado para obtener la curva del tenedor, etc. Son procesos indispensables para la producción de cualquier, que si sabe manipular a la perfección obtiene un producto de calidad y sobre satisfaces a los cliente. Para estos procesos necesitamos motores, sensores y Limitadores de carrera, son los encargados de mandar señales ON/OFF al tablero de control informando la posición o estado en que se encuentra el alimentador. Electro válvulas y Cilindros neumáticos, constituyen los actuadores del control ya que estos son los que le da el movimiento al alimentador y recibe la señal del tablero de control. Brazo de mando, es un mecanismo que es accionado por un cilindro neumático, este mecanismo tiene como fin pegar los discos de fricción a la volante de la prensa, para subir o bajar el bloque deslizante para estampar o embutir según sea el caso. INICIO PROCESO DEL EMBUTIDO EN LAS CUCHARAS Y TENEDORES FINAL Determinación de los actuadores Electro válvulas y Cilindros neumáticos, constituyen los actuadores para accionar prensas excéntricas. El pistón de doble efecto cuenta con válvulas reguladoras de caudal en la entrada y salida de aire, los cuales permiten regular la velocidad de avance y retroceso del émbolo. Una vez que el pistón empuja cada cospel, estos cambian su posición 90° para así posteriormente incorporarse a una rampa, cuya función es realizar el cambio de la posición de las piezas en otros 90° aproximadamente, lo que es atribuible a la geometría de la rampa. Un sensor de tipo inductivo montado al principio del alimentador detecta el paso de las piezas, en el momento que se presente una saturación de cospeles, envía la señal al P.L.C. y este a su vez al vibrador, lo que genera que se detenga el abasto de piezas. El segundo alimentador de piezas, consta de tres sensores inductivos, los cuales realizan la detección de piezas en el alimentador además de enviar la señal a los pistones neumáticos dosificadores de cospeles instalados en la parte inferior del segundo alimentador. Los cospeles provenientes del primer alimentador se van alojando en el fondo de este segundo alimentador, uno tras otro se van juntando hasta alcanzar un nivel óptimo, alcanzado este nivel se comienza con la dosificación de cospeles a la matriz del troquel. Los sensores inductivos; de abajo hacia arriba, el primer sensor sirve para detectar materia prima en el alimentador, el segundo sensor (altura ajustable) determina el nivel óptimo de materia prima, y el tercer sensor (también de altura ajustable) determina si el alimentador ha alcanzado un nivel máximo de cospeles. Por otra parte, los cilindros neumáticos son seleccionados en función de la fuerza necesaria y de la presión de trabajo. Para hacer esto, se deberán aplicar diversos criterios, tales como la fuerza de pandeo admisible del vástago y el consumo del aire. Se hace la selección en base del diámetro del vástago y la carrera máxima permisible, además los pistones seleccionados operan con una presión admisible de 3 a 6 bar. Para obtener la velocidad de los pistones, se parte de la selección de ellos, usando la distancia a recorrer en un tiempo determinado. Se obtiene la siguiente la velocidad: Donde; 24 mm es la distancia o carrera del pistón de entrada más la de salida; 0.75 s es el tiempo en que se debe cubrir la distancia. Con la velocidad obtenida se alimentan aproximadamente 1.5 piezas por segundo. Para obtener esta velocidad se debe calcular el flujo volumétrico Q que se necesita en la entrada y salida de los actuadores neumáticos. Con lo anterior se obtiene lo siguiente: Q2=0.000157 l/s V1=12.5 mm/s Estos valores corresponden al caudal y velocidad de la válvula reguladora, con ellos se obtienen las velocidades teóricas en el pistón de doble efecto. Este procedimiento se realiza para cada actuador neumático. Los datos considerados son los siguientes: Longitud de carrera requerida: 10 mm. Presión de funcionamiento: 6 bar. Masa en movimiento: 1.62 grs. Tiempo total de recorrido: 0.375 s. Soluciones encontradas Prensas excéntricas Descripción Un PL21-25 a PL21-250 Capacidad kN 250 / 2500 Recorrido con la cap. máx. mm 3/8 Recorrido del cepo mm 10-110 / 21-220 Velocidad fija gpm 100 / 30 Velocidad variable opcional gpm 80-120 / 25-40 Altura máxima de matriz mm 250 / 500 Ajuste de la altura de matriz In eget dui 50 / 120 Dist. entre el centro del cepo y las montantes mm 210 / 420 Dimensiones de la mesa inferior mm - Dim. de la abertura de la mesa redonda mm Espesor de la mesa mm Dim. de la abertura cuadrada en la mesa mm Dim. de la mesa del pilón o cepo mm 360x300 / 970x650 Agujero para cola de matriz mm Ø40x60 / Ø70x90 Distancia entre montantes mm 450 / 960 Potencia del motor principal kW 3 / 22 Dimensiones aproximadas de la máquina mm 1460x950 x2380 / 2730x1640 x3550 Peso aproximado mm 3100 / 24500 PRENSA ESTAMPADORA CON TROQUEL CONCAVO PRENSADO Descripción: es el proceso donde se le da forma al mando de la cuchara y la misma maquina redondea el otro extremo. El mismo proceso se realiza para los tenedores para pasar luego al pulido. Máquinas utilizada o actuadores Variables controladas Sensor Controladores Filosofía del control Condición en el Control Protocolos de comunicación Relación del trabajador con este proceso 1 motor trifásico 230/400 Volts, 7.5 HP Velocidad del motor monofasico Sensor de contacto Variador de Frecuencia de la Marca Dura Pulse Modulación de ancho de pulso, frecuencia portadora ajustable entre 1k - 15kHz, dependiendo del modelo. Este sistema determina los métodos de control del variador. 00: control V/ Hz en lazo abierto, 01:control V/Hz en lazo cerrado, 02: Sensorless Vector 03: Sensorless Vector con realimentación Esclavo-S7 1200 RS-485 usando MODBUS Verificar constantemente si la los motores de los rodillos están sincronizados en posición y velocidad. HMI No Mecanismos de prensa excéntrica El mecanismo de accionamiento de la prensa excéntrica es mediante embrague, cuando a la prensa le llega la señal para que de un golpe, esta señal accione una electroválvula que alimenta un pistón haciendo que el plato de embrague se pegue a la polea que está en constante movimiento transmitiendo de esta manera movimiento al mecanismo de excéntrica Provocando que el bloque que contiene a la cortante se deslice por las guías, como el eje sigue girando vuelve a subir el bloque deslizante y mediante un !imitador de carrera se desactiva la electro válvula para nuevamente quedar en espera, hasta recibir una nueva orden. En el caso del tenedor y cuchillo para darle la forma necesaria se considerara que son de las mismas medidas y luego pasara a un proceso de deformación con la prensa de volante. “DISEÑO Y CALCULO DE UNA PRENSA EXCENTRICA” OBJETIVO GENERAL. Diseño y cálculo de una prensa excéntrica para acero inoxidable 45 TN Fig. Prensa excéntrica de 45 TN Ejes Fig. Ejes del volante y el eje excéntrico Volante de inercia: Correas Trapezoidales Tipos de correas . CALCULOS CALCULO DE LA FUERZA NECESARIA PARA EL DOBLADO: Sabemos que: Además Entonces igualamos Para una sección Y por ultimo Entonces sabemos El esfuerzo de flexión será= 200 MPa=2040 kg/mm2 Acero inoxidable Espesor de la pieza = s =1.5 mm Distancia entre apoyos = L= 60 mm Ancho de la pieza = b = 45mm Entonces el valor de la fuerza del doblado sera: Fuerza necesaria es: DIAGRAMA DE BIELA-MANIVELA Siendo la velocidad respecto al ángulo girado por el eje Para la aceleración se ha derivado la velocidad por el ángulo nuevamente y se obtiene El comportamiento de los datos se adapta perfectamente a lo esperado siendo la aceleración máxima en los extremos superior e inferior, cuando la velocidad pasa por 0. Una vez obtenidos los datos cinemáticos calculamos las fuerzas y pares generados, quedándonos con el de 30o que es el cual necesitaremos. Ahora para el par motor Entonces La fuerza será la desprendida del requisito de 30Tn aumentada por un coeficiente de seguridad y por el ángulo formado por el brazo, quedando de la siguiente manera: Bueno haciendo los cálculos se tiene la siguiente gráfica. CALCULO DE LA TRANSMISION POR ENGRANAJES Se busca calcular todos los datos para la transmisión de fuerzas de el eje del volante de inercia al eje del cigüeñal, para ello utilizaremos un par de engranajes de dientes rectos en un ángulo de presión de 20º. Se toman como datos de partida los obtenidos en las tablas Excel anteriores, seleccionando el momento de fuerza máxima en 30º lo que nos da un momento torsor de 53634 N. Se toma como modulo 20 al ser común en este tamaño de engranajes y se ajusta a nuestros requisitos. Igualmente se selecciona un valor de dientes para el piñón un valor de 20, siendo mayor que el mínimo recomendable de 18. La relación de dientes se selecciona por comodidad de cálculos y requisitos de esfuerzos. Datos: M= 20 N1=20; N2= 60 Rv= 20/60= 0,33 T2= 53634 N Se procede a calcular los diámetros primitivos, exteriores e interiores tanto del piñón como del plato a partir de los datos elegidos. Motriz (Piñón) [1] Dp= M.N= 400mm De= Dp+1,25.M= 440mm Di= Dp-M= 350mm H= M.2,25= 45mm Conducida ( Plato) [2] Dp= 1200mm De= 1240mm Di= 1150mm H= 45mm Con estas medidas se pueden obtener todos los esfuerzos que se producen en los dientes del engrane, datos con los que entraremos al resto de elementos de la maquina como esfuerzos que se deben soportar. Ft2= T2/r2= 89390 N Fr= Ft2 tgξ = 32535 N T1= Ft1 r1= 17878 N Comprobación (en el piñón) La comprobación se realiza en el elemento de peor material, y en el caso de que sean del mismo material se realiza siempre en el piñón. En nuestro caso elegiremos en principio el mismo material, y obtendremos el material y el tratamiento que se requiera. Se elige la anchura máxima para el diente a fin de que cumpla sin tener que elevar el diámetro de los elementos. Se obtendrán los datos de los apéndices marcados. Datos: Ft = 19835 N d= dp/25,4=15,75 pulg Pd=N1/d=1,27 pulg b=13/pd= 10,27 pulg Y=y π =0,32 Para las comprobaciones se comparan los resultados con la fuerza dinámica, resultado del mecanizado y de la velocidad de giro. Obtendremos el material y el acabado que se requieren aplicando el criterio de Lewis y el Buckingham para flexión y desgaste. Mirando en las tablas elegimos una dureza promedio de BHN 300 lo que nos da un valor de K=196, mayor que el requisito marcado por el sistema, y acero aleado SAE 2345 endurecido S=50000 lb/pulg y BHN 475 cumpliendo también con el valor que necesitamos para nuestro sistema. EJE EXCENTRICO El eje de la excéntrica es el que soporta la mayor parte de la carga de trabajo y la transmite al resto de elementos que permiten el movimiento, como puede ser el engranaje. Para ello calcularemos los esfuerzos que se producen a lo largo del eje, le daremos un valor al diámetro del mismo que permita soportarlos y con ello obtendremos los diámetros para el resto de los elementos como pueden ser los casquillos o rodamientos. Además también obtendremos los esfuerzos que se producen en dichos elementos, de manera que podremos calcular asimismo las cargas que deben admitir. El eje, al ser un elemento giratorio, tendrá una serie de cargas medias y variables que nos obligaran a tenerlas en cuenta a lo largo de todo el eje. Partiremos de un eje de acero, con una excentricidad de 80mm. Fig 3.3.1 – Vista del eje de la excéntrica Datos: (X’ son los datos sin trabajo) Mt= 53634 Nm Fr≈ 35000 N Ft≈ 90000 N Pe≈ 8000 N V≈ 1350000 N H≈ 110000 N Diagrama de fuerzas y momentos a lo largo del eje excéntrico Eje Y) Σ Mto1=0; (Ft+Pe)* 0,772 +R2y *0,372- V*0,186=0 R2y= 472000 N Σ Fy=0; Ft+Pe+R2y+R1y-V=0 R1y=780000 N Diagrama de los esfuerzos cortantes sobre el eje y Momento flector generado a los largo del eje por las cargas en y Eje y’) Σ Mto’1=0; (Ft+Pe)* 0,772 +R’2y *0,372=0 R’2y= -205000 N Σ F’y=0; Ft+Pe+R’2y+R’1y =0 R’1y=107000 N Diagrama de los esfuerzos cortantes sobre el eje y sin V Momento flector generado a los largo del eje por las cargas en y sin V Eje z) Σ Mto1=0; Fr* 0,772 +R2z *0,372- H*0,186=0 R2z= 18000 N Σ Fz=0; Fr+R2z+R1z -H=0 R1y=93000 N Diagrama de los esfuerzos cortantes sobre el eje z Mfy. Momento flector generado a los largo del eje por las cargas en z Eje z’) Σ Mto’1=0; Fr* 0,772 +R’2z *0,372=0 R’2z= 78000 N Σ F’z=0; Fr+R’2z+R’1z=0 R’1y=43000 N Diagrama de los esfuerzos cortantes sobre el eje z sin M’fy . Momento flector generado a los largo del eje por las cargas en z sin H Eje x) Mt=53694 Nm Tramo central (maximo esfuerzo) Habiendo calculado ya las fuerzas y momentos máximos en el eje central, pasaremos a calcular las tensiones que producen. Con estas tensiones se calcularan las tensiones medias y variables que se producen al girar el eje y pasar de trabajar a vacio. Para poder calcular los esfuerzos equivalente que producen estas tensiones tendremos que calcular el límite de fatiga del acero conforme la forma y estados nos condicionen. Datos: Sult=6,33* 108 N/m2 Sy=5,4* 108 N/m2 Ssy=2,97 108 N/m2 Sult<14000 kg/cm2 S’e=0,5*Sult =3,165* 108 N/m2 Ss’e=Sult*0,21 =1,33* 108 N/m2 Ka=0,75 Kb (d=300)=0,85 Kc=0,816 Kd=1 Kg=0,8 g= 0,8 Ktt=1,55*1,3 Kstt=1,3*1,3 Una vez obtenidas las tensiones equivalentes se comparan con el criterio de cortadura máxima, lo que nos da el diámetro al cual el eje podrá trabajar. Elegimos diámetro de 280mm para el tramo central que estamos estudiando, lo que da un resultado de 2,52 108 cumple. Tramo del engranaje Tramo del casquillo del engranaje (2) Elegimos diámetro de 240mm para el tramo del apoyo del casquillo del lado del engrane, lo que da un resultado de 2,15 108 cumple TABLAS USADAS CALCULO VOLANTE DE INERCIA El volante de inercia sirve para almacenar energía y controlar la variación de la velocidad de esta máquina, distribuyendo la energía dentro de un ciclo, de tal manera que ceda su energía. Los datos que tenemos en cuenta en nuestro diseño son los siguientes: 1. F = Fuerza del estampado = 45000 Kg 2. Velocidad nominal del volante = 200rpm 3. Grado de irregularidad del volante Fuente: análisis y diseño de volantes de inercia de materiales compuestos-Llios Ripoll Masferer 4. Los constructores de prensas recomiendan: Velocidad angular: - W = 10 – 45 rad/seg para prensas sin reducción por engranajes y retardos de hasta 10 % - W = 40 – 85 rad/seg para prensas con dos o más reducciones por engranajes y retardos de orden de 15 - 20 % Fuente: Catalogo STILCRAM “prensas a la volada” Para el material del volante tomamos acero fundido gris Para nuestros calculo tomamos W=20(rad/s) ANALISIS Y DISEÑO DEL DIAMETRO EXTERNO DEL VOLANTE DE INERCIA: Según el análisis del capítulo 9 del libro análisis y diseño de volantes de inercia de materiales compuestos-Llios Ripoll Masferer ed.2005 y manual de utilización estampado de la chapa metálica – Romanousky. Asumimos: D2: 360mm D3:160mm b: 100 mm c: 40mm Asumimos según catalogo STILCRAM (APENDICE) Sacamos el energía cinética necesaria para el troquelado en una vuelta del volante es: Manual de utilización estampado de la chapa metálica – Romanousky. Donde: W2= velocidad angular máxima alcanzada por el volante W1= es la velocidad angular mínima del volante en el momento de troquelado y se relaciona de la siguiente manera: Grado de irregularidad del volante: W= es la velocidad media Por otro lado sacamos del texto de analisis y diseño de volantes de inercia la siguiente ecuación que nos permite relacionar las dos últimas formulas: F= fuerza máxima de corte C= distancia entre el pistón y el punto muerto que viene dado por las siguiente tabla según romanosky: El valor de C. depende de la capacidad de la prensa excéntrica. Procedemos con el cálculo: F= 45000 Kg C: 2 mm (Valor sacado del rango de la tabla mostrada anteriormente) Calculo de la fórmula de grado irregularidad volante para calcular w2y w1.Velocidad angular media viene recomendado por fabricantes: W = 10 – 45 rad/seg para prensas sin reducción por engranajes y retardos de hasta 10 % W = 40 – 85 rad/seg para prensas con dos o más reducciones por engranajes y retardos de orden de 15 - 20 % Fuente: Catalogo STILCRAM “prensas a la volada” Donde escogemos: W=21 rad/s Grado de irregularidad del volante: 1ra.ecuacion Calculo de la fórmula de energía cinética para calcular w2y w1: Anteriormente se calculó: E=90 Kg*m 2da ecuación Haciendo sistemas de ecuaciones sacamos: Velocidad mínima: Velocidad máxima: CALCULO DEL MOMENTO DE INERCIA Manual de utilización estampado de la chapa metálica – Romanousky. CALCULO DEL DIAMETRO EXTERIOR . Acero gris fundido I=0.84 Kg/m2 b= 0.1m c=0.04m D2=0.38m D3=0.16 Resolviendo: De=390mm Calculo Masa del Volante: En función al dimensionamiento del volante-Romanosky: Masa total = m1+m2`+m3 = 54.95 Kg CALCULO DE LA POTENCIA DEL MOTOR.- Fuente: Elementos de maquina Fratschner Donde: H=Potencia del motor [cv] Ec=Energía obtenida con un 10% de reducción de las rpm [kgf*m]= Ec=90*(0.9)=81Kg*m n=Velocidad angular del volante [rpm] n=400 rpm N=Rendimiento N=0.85 Reemplazando: H=8.47 Cv Con factor de conversión se obtiene: Potencia=8.35 Hp Del catálogo Weg: (apéndice) Motor Trifásico Potencia: 10 Hp N= 1200 rpm F=50 Hz Peso Aprox=100.9 Kg PLANOS DE LA MAQUINA EXCENTRICA FIG.CONJUNTO ACTUADOR Fig. Mecanismo Fig. Rodamiento del eje excéntrico Fig. Rodamiento del eje excentrico Fig. Casquillo piñon Fig.Casquillo del volante de inercia FIG. TAPA DEL RODAMIENTO DEL PLATO Fig. Tapa del rodamiento del piñon Fig. tapa del rodamiento del volante de inercia