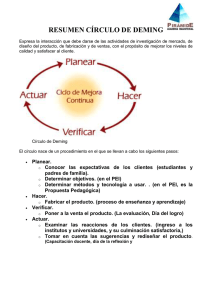

CICLO DE DEMING 1.1. DEFINICION: El ciclo PDCA, también conocido como "Círculo de Deming o circulo de Gabo" (de Edwards Deming), es una estrategia de mejora continua de la calidad en cuatro pasos, basada en un concepto ideado por Walter A. Shewhart. También se denomina espiral de mejora continua. Es muy utilizado por los Sistemas de Gestión de Calidad (SGC). 1.2. PASOS 1.2.1. PLAN (Planificar) Establecer los objetivos y procesos necesarios para obtener el resultado esperado. Al basar las acciones en el resultado esperado, la exactitud y completitud de las especificaciones a lograr se convierten también en un elemento a mejorar. Cuando sea posible conviene realizar pruebas a pequeña escalar para probar los resultados. Identificar proceso que se quiere mejorar Recopilar datos para profundizar en el conocimiento del proceso Análisis e interpretación de los datos Establecer los objetivos de mejora Detallar las especificaciones de los resultados esperados Definir los procesos necesarios para conseguir estos objetivos, verificando las especificaciones 1.2.2. DO (Hacer) Implementar los nuevos procesos, llevar a cabo el plan. Recolectar datos para utilizar en las siguientes etapas. 1.2.3. CHECK (Verificar) Pasado un periodo de tiempo previsto de antemano, volver a recopilar datos de control y analizarlos, comparándolos con los objetivos y especificaciones iniciales, para evaluar si se ha producido la mejora, monitorear la Implementación y evaluar el plan de ejecución documentando las conclusiones. 1.2.4. ACT (ACTUAR) Documentar el ciclo en base a las conclusiones del paso anterior elegir una opción: Si se han detectado errores parciales en el paso anterior, realizar un nuevo ciclo PDCA con nuevas mejoras. Si no se han detectado errores relevantes, aplicar a gran escala las modificaciones de los procesos Si se han detectado errores insalvables, abandonar las modificaciones de los procesos Ofrecer una Retro-alimentación y/o mejora en la Planificación. UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA Fig. nro. 1 2 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA 2. MÉTODO EXPERIMENTAL. CASO DE ESTUDIO: Aplicación del Ciclo de Deming a una empresa dedicada a la seguridad informática 2.1. LA EMPRESA ITSA Empresa dedicada a la seguridad informática, es Partner desde el 2004 de ESET, fabricante del Antivirus NOD32 y ESET Smart Security, cuenta con clientes como empresas de sector público, privado, entidades sin fines de lucro, pymes, entidades educativas, canales de distribución Mayorista, tiendas por departamento, usuarios de casa, entre otros. 2.2. PROBLEMA La fallas más comunes dentro de las empresas que comercializan software es la falta de seguimiento al cliente, es decir que una vez que se entrega el producto, servicio postventa, estas empresas se desligan por completo de las necesidades y preguntas que el cliente pueda tener de los productos comprados, tampoco se atiende preventivamente los problemas de seguridad informática que podrían presentarse en el año de licenciamiento. También estas empresas no presentan una organización en todos sus procesos generando retrasos y falta de atención oportuna a las solicitudes del cliente. Hay una desorganización en el personal administrativo. Es por esto que será necesario implementar un modelo de aseguramiento de calidad, que permita llevar a cabo un cambio en la empresa, involucrando a todo su personal en una nueva cultura en la que se puedan lograr mejoras en los aspectos de: orden, organización, estandarización, y crear así una disciplina que permita elevar considerablemente el rendimiento de la empresa. En este punto radica el problema en poder atender al cliente de la mejor manera frente a algún problema técnico con su producto. Optimizar el área de soporte técnico y la atención de los clientes no solo nos permitirá cumplir con satisfacción nuestra misión como empresa sino nos permitirá proyectarnos a mejoras organizacionales. 2.3. PLANTEAMIENTO Uno de los errores que comúnmente se presenta en el desarrollo e implantación de un sistema de gestión, es el que no se sigue un ciclo que permita a la organización, planear sus actividades, ejecutarlas, verificar su efectividad y tomar decisiones para corregir y mejorar su proceso; en muchas ocasiones se planean actividades y se ejecutan, más pocas veces se verifica la efectividad de dichas actividades, desperdiciándose valiosos recursos. En el apartado de PLANIFICAR se establecen los objetivos y proceso necesarios para conseguir resultados de acuerdo con los requisitos del cliente (ya sea externo o interno) y las políticas de la organización En el apartado de HACER se implementan los procesos En el apartado de VERIFICAR se realiza el seguimiento y la medición de los procesos y los productos con respecto a las políticas, objetivos y los requisitos para el producto e informar sobre los resultados 3 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA Por último el ACTUAR es donde se deben de tomar decisiones para mejorar continuamente el desempeño de los procesos 2.4. CICLO DE DEMING 2.4.1. PLANEAR Se estableció primero los lineamientos necesarios para conseguir una mejor atención al cliente, primero se reconoció cada una de las unidades orgánicas de la empresa de esta manera se identifico los niveles jerárquicos Nivel 1: DIRECCION GENERAL Nivel 2: DEPARTAMENTO DE OPERACIONES Nivel 3: DEPARTAMENTO ADMINISTRATIVO Se establece un modelo propuesto Fig. nro. 2 4 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA 2.4.2. HACER Para la implementación del modelo se estableció contacto con la empresa I.T.S.A. que es una de las empresas pioneras en la distribución de ESET NOD32 Antivirus en PERU. Esta empresa se inicio en la ciudad de Lima, Perú hace más de 5 años. La empresa cuenta en la actualidad con diversos tipos de clientes, los cuales los podemos enumerar y describir como Estatales, Educativos, Privados, Organizaciones sin Fines de Lucro, Renovaciones. De esta manera el cuestionario se compone de las siguientes preguntas agrupadas por indicador. INDICADORES Una vez definido trabajar sobre el proceso de postventa se acordó con la empresa generar los indicadores que servirían como un medio para poder diagnosticar el estado actual de la satisfacción de los usuarios y en base a esto eventualmente tomar las medidas correctivas necesarias para buscar mejorar estos indicadores mediante una mejora continua de dicho proceso Una vez definidos los indicadores representativos de este proceso se busco la mejor manera de poder recopilar la información de entre los usuarios por lo que se decidió hacerlo a manera de encuestas lo cual se va establecer que los clientes a través de la web accedan a una encuesta a fin de facilitar el proceso de recopilación y manejo de la información. ENTREGA DE LICENCIA PRODUCTO Y COMPROBANTES: Con este indicador Se busca conocer el estado en el que el cliente recibió el antivirus (Caja, Comprobantes contables y licencia), si se entregó en el tiempo estipulado, si el proceso de la entrega fue optimo. SEGUIMIENTO DEL CLIENTE: Este indicador tiene como propósito registrar el seguimiento que le da la empresa al usuario con los problemas que se llegaran a presentar en el tiempo de licenciamiento. AREAS DE OPORTUNIDAD: El objetivo de este último indicador es que la empresa detecte las sugerencias, ideas y opiniones de los usuarios que son los que a fin de cuentas usan día a día el antivirus o producto adquirido y quien mejor que ellos para 2.4.3. VERIFICAR Para esto se toma una encuesta a una muestra de 100 clientes en los diversos aspectos mencionados anteriormente Una vez con el cuestionario terminado se procedió a encuestar a cada uno de los tipos de clientes de la empresa tomando una muestra aleatoria de 100 empresas aplicando encuestas los diferentes tipos de clientes, cuyos resultados nos darán un diagnostico de la situación actual de la empresa. En base a los resultados cuantitativos de este diagnostico se podrán identificar cuáles son los criterios que mas requieren atención o repercuten en mayor grado y así adoptar las medidas que se crean necesarias para poder mejorar el proceso y poder evaluar en un lapso conveniente de tiempo el impacto que tuvo la aplicación del modelo implementado en las entregas de licencias de la empresa ITSA y comenzar así un ciclo de mejora continua que sea medible. En las siguientes tablas se puede observar sentido horizontal el comportamiento en cada uno de los fraccionamientos respecto a cada indicador y poder ponderar cada uno de ellos. En el sentido vertical se puede ver el comportamiento de cada fraccionamiento aislado y poder ponderar de igual forma la calidad de estos. 5 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA RESUMEN DE ENCUESTA INICIAL SE ESTABLECEN RANGOS DE ACEPTACIÓN 2.4.4. PRIORIDAD BAJA. Esta reactiva cuenta con la calidad óptima (Color blanco) 1.01–3.00 PRIORIDAD MEDIA. El reactivo se encuentra dentro de un rango aceptable de calidad pero no ha llegado a su nivel (Color amarillo) 3.01-5.00 PRIORIDAD ALTA. El reactivo esta por debajo del nivel (Color naranja) 5.01-7.00 PRIORIDAD CRITICA. Este reactivo presenta un índice de calidad muy (Color fucsia) ACTUAR PROBLEMAS DETECTADOS 6 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA En el primer indicador ENTREGA DE LICENCIA PRODUCTO Y COMPROBANTES: Falta de información al cliente con respecto a la fecha programada para la entrega de su licencia, siendo este quien finalmente tiene que llamar a la empresa para preguntar por su licencia. Falta de entrega de algún material como CDs, manuales, certificados. En el indicador del SEGUIMIENTO DEL CLIENTE: La dificultad en comunicarse con el área de soporte técnico, las líneas telefónicas están ocupadas, La demora en recibir una respuesta a las consultas por email. Que no hay un seguimiento al cliente una vez que se ha entregado el producto, para ver cómo le va con el producto antivirus adquirido. En el último indicador que abarca las AREAS DE OPORTUNIDAD: Que mejore la atención técnica siendo más rápida y eficaz. Las visitas técnicas sean atendidas en forma puntual sin retrasos ni postergaciones. Que las renovaciones sean proyectadas en forma oportuna con varios meses de anticipación. MEDIDAS CORRECTIVAS En base al diagnostico realizado previamente al proceso de postventa se plantearon las siguientes acciones concretas para mejorar el proceso: Establecer los puestos, responsabilidades y metas a alcanzar de cada uno de los involucrados en el proceso de postventa. Definición y difusión de estándares de calidad para cada subproceso. Creación de material de ayuda en línea, herramientas de consultas y soporte a usuario. Soporte tecnológico que apoye las comunicaciones entre los clientes y la empresa, implantación de nuevas líneas telefónicas. Instaurar una herramienta para asistencia remota para clientes que permitan acceso remoto a sus PCs. Definición y desarrollo del contenido de los reportes a entregar. Desarrollo de manual de procedimientos internos para cada subproceso Implementación de programas de capacitación constante y compensaciones y/o incentivos para el personal, tanto técnico como comercial. Creación de un área encargada de darle seguimiento y retroalimentación al cliente una vez entregada el producto antivirus, esta responsabilidad puede ser compartida entre el área técnica y comercial en distintos momentos. Implementación de un sistema intranet para mejorar la comunicación dentro de la empresa (entre departamentos, en el mismo departamento y entre clientes) Aplicación de un modelo de calidad para optimizar atención a clientes de empresa TI. Certificación de proveedores y distribuidores de productos y servicios. Con estas medidas se busca mejorar los índices de calidad de los indicadores que están por encima de los estándares aceptables de calidad y en especial a aquellos que presentan un nivel crítico (valores de 5.01 a 7.00). 3. RESULTADOS 7 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA Para poder analizar el impacto que tuvieron las medidas correctivas propuestas se proponen 2 periodos de evaluación con diferencia de 3 meses cada uno (un total periodo de incubación de 6 meses) en los que se desarrollarán las directrices planteadas, se capacitó al personal, se definió el conjunto de entregables, se delegó el servicio y seguimiento de reportes, se desarrollo el portal y se establecieron tanto las metas como la serie de subprocesos necesarios para lograr las metas planteadas. Después de cada uno de los periodos de evaluación se volvió a realizar encuestas sobre los mismos tipos de clientes (Gobierno, Privado, ONG, Educación, Renovación) y seleccionando al azar el mismo número de clientes, solo que esta vez solamente en las que habían sido entregadas en los últimos 3 meses anteriores a la fecha de la evaluación pudiendo obtener la siguiente muestra que indica la tendencia en cada uno de los tipos de clientes con las medidas planteadas. Luego aplicar otra encuesta en ese periodo se tienen estos resultados Al término de los segundos 3 meses el estatus de las medidas correctivas que se plantearon a partir del diagnostico es el siguiente: Establecer los puestos, responsabilidades y metas a alcanzar de cada uno de los involucrados en el proceso de postventa. Completo Definición y difusión de estándares de calidad para cada subproceso. Completo Creación de material de ayuda en línea, herramientas de consultas y soporte a usuario. Completo Soporte tecnológico que apoye las comunicaciones entre los clientes y la empresa, implantación de nuevas líneas telefónicas. Completo Implantar una herramienta para asistencia remota para clientes que permitan acceso remoto a sus PCs. Completo Definición y desarrollo del contenido de los reportes a entregar. Completo Desarrollo de manual de procedimientos internos para cada subproceso. Aplicación de un modelo de calidad para optimizar atención a clientes de empresa TI. En Proceso Implementación de programas de capacitación constante y compensaciones y/o incentivos para el personal, tanto técnico como comercial. Completo Creación de un área encargada de darle seguimiento y retroalimentación al cliente una vez entregada el producto antivirus, esta responsabilidad puede ser compartida entre el area técnica y comercial en distintos momentos. En Proceso Implementación de un sistema intranet para mejorar la comunicación dentro de la empresa (entre departamentos, en el mismo departamento y entre clientes) Completo 8 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA Certificación de proveedores y distribuidores de productos y servicios. En Proceso 4. DISCUSIÓN: Se ha visto primeramente se va por una encuesta inicial con unos resultados según los resultados gráficos y nos daban a entender los aspectos que debemos mejorar y establecer rangos de aceptación esto a mi parecer debe de ir alineado de acuerdo al plan de la organización (misión y visión), es preferible tomar una segunda encuesta luego de haber tratado los puntos a mejorar y después es necesario hacer una comparación para ver si se ha cumplido los objetivos, si no se ha logrado se tendrá que recomenzar dicho de otra forma iniciar el Ciclo de Deming. 5. CONCLUSION: Como se puede observar a diferencia de la muestra anterior aquí la medida correctiva más importante que se había planteado que era la capacitación del personal ha concluido al menos en una primera fase ya que la capacitación deberá ser continua tanto para el personal nuevo como el que ya laboraba. La gente se encuentra más identificada con los procesos que tiene que seguir e incluso se encuentra estimulada por el sistema de compensaciones propuesto lo cual repercute en un mejor servicio para el cliente y el cual puede avalarlo al erradicar prácticamente todos aquellos criterios en los que el cliente consideraba que fue mal tratado o mal informado. La educación del cliente tuvo un gran despunte al ser correctamente informado de la información relevante a su compra, sus garantías, sus recomendación de uso, etc. apoyado por el paquete de entregables que se les daba al momento de recibir su producto antivirus. Los reportes disminuyeron también gracias a la capacitación del personal. Ejemplos de PHVA Ejemplo PDCA en una organización Una auditoría realizada en la organización Don Juan evidenció que la empresa no ha realizado a tiempo el mantenimiento preventivo de las maquinarias, lo que ocasionó 4 parones en producción durante el último semestre. La organización plantea una acción correctiva PHVA para abordar la no conformidad: Iniciamos con la etapa de planificación: Antes que nada debemos analizar la situación, caractericemos el problema: ¿Por qué no se ha realizado el mantenimiento de las maquinas? Porque no se cuenta con un programa de mantenimiento. Determinamos el costo que significó en la empresa tener 4 parones de producción. Determinamos que el costo fue de $US 3200 ¿Qué nos queda? Trazar el plan de acción. Con el análisis del problema realizado, ya sabemos qué actividades se van a plantear: Definir el costo y las implicaciones de contratar a una persona de planta para que realice el mantenimiento de los equipos. Realizar 4 cotizaciones de empresas que realizan mantenimiento preventivo a maquinarias. Analizar las opciones en términos de costo / beneficio. 9 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA Realizar la contratación de la opción elegida con las implicaciones legales y contractuales que esto conlleva. Verificar tras 3 meses de contratada la opción la efectividad de los mantenimientos. Desarrollamos los puntos definidos en la planificación: El costo de contratar una persona encargada de mantenimiento sería de $US 240 el día, dos veces al mes. Tener una persona realizando esta labor conlleva alto riesgo de accidente laboral con la maquinaria, además no le podemos exigir a la persona devolución en caso de falla de maquinaria. Realizamos las 4 cotizaciones. La cotización más económica es de $430 el mantenimiento por día, se realiza dos veces al mes. La empresa asume el costo de tener parada la producción en caso de que la maquinaria falle, hasta que la reparen. También asume el riesgo de accidente laboral del personal que ellos envían. Realizamos un análisis en términos de costo / beneficio. Se elige la cotización más económica por lo que representa en términos de costos y cesión de responsabilidad. Realizamos el contrato de servicio con la empresa de mantenimiento. Transcurridos 3 meses, realizamos la verificación: ¿Ha mejorado el desempeño de la maquinaria? Si. ¿Se ha averiado la maquinaria en los últimos 3 meses? No. ¿Supone un ahorro para la compañía? Si. Por lo tanto, la solución fue efectiva. Actuar, en caso de ser necesario: En vista de que la acción ha sido efectiva, no es necesario iniciar un nuevo ciclo. La empresa contratada también realiza el mantenimiento a instalaciones locativas, conviene realizar un nuevo análisis costo / beneficio para llegar a un nuevo acuerdo. Ejemplo PHVA en un sistema de gestión Algunas normas emplean el ciclo PHVA para explicar los puntos que contiene. Tal es el caso del sistema de gestión de calidad. En el punto 0.3.2 la norma ISO 9001 explica como los capítulos se ajustan al ciclo PHVA. 10 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA Fuente: ISO 9001:2015 Ejemplo PHVA en la vida de una persona Daniel está buscando empleo. En 3 días tiene una entrevista laboral con la psicóloga y para él es muy importante quedar contratado. Para eso él: Planifica: Hace un repaso de las preguntas más comunes en una entrevista laboral de ese tipo y prepara una respuesta. Se aplica un análisis DOFA a sí mismo para conocer sus oportunidades, debilidades, amenazas y fortalezas. Repasa la ubicación del lugar de la entrevista por Google Maps y Google Street para saber cómo llegar y mitigar el riesgo de llegar tarde. Busca información de la empresa. Hacer: Toma el bus según la ruta que identificó en su planeación. Estudia su análisis DOFA. Hace la entrevista laboral en la que algunas de las preguntas que le hacen, corresponden a las preguntas que él ya había estudiado o son sobre su personalidad, por lo que responde a partir de su análisis FODA. Verificar: Algunas de las preguntas, Daniel no las tenía preparadas y en unas pocas su respuesta pudo ser mejor. Para la próxima entrevista deberá saber por ejemplo, cómo a partir de la información de la empresa, del cargo y del profesional que es él, puede aportar a la compañía. 11 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA Daniel ha pasado a la segunda etapa. Ahora tiene entrevista con el que será su jefe inmediato. Ajustar: Daniel fortalece los puntos débiles que logró verificar / comprobar en su primer entrevista. JEMPLO DE APLICACIÓN DEL CICLO DE DEMING EN UNA EMPRESA Vamos a ver ahora cómo aplicar los pasos anteriores con un ejemplo. Supongamos el caso de una empresa que fabrica cuchillos y quieren implantar un proceso de mejora continua. El primer paso es conocer la situación inicial, los problemas a los que se está enfrentando la empresa, como por ejemplo demasiados tiempos muertos, muchas piezas defectuosas, poca eficiencia del proceso de producción en general… Este sería la fase de “Plan” donde se exponen los problemas a tratar y se proponen las posibles mejoras y sobre todo un plazo para su implantación. El siguiente paso, en la fase de “Do” se llevan a cabo todas las acciones para implantar las mejoras propuestas en determinados procesos. En la fase de “Check” se comprueba que las mejoras realmente funcionan midiendo el impacto que han causado en los resultados. Si no se llega a conseguir ninguna mejora, se van reajustando hasta conseguir los resultados deseados. Finalmente, una vez que se ha comprobado que las mejoras propuestas funcionan, se implantan en toda la fábrica. Pasado un tiempo, se deben volver a buscar nuevas mejoras para seguir avanzando. <="" ins="" data-adsbygoogle-status="done" style="margin: 0px; padding: 0px; border: 0px; font: inherit; vertical-align: baseline; width: 336px; height: 280px; background: transparent !important; display: inline-block;"> ¿QUIÉN FUE EDWARDS DEMING? W. Edwards Deming fue un pionero, y posiblemente el fundador del movimiento de la calidad. La razón por la que su trabajo es quizás digno de mayor consideración que el de los otros pioneros es que su visión fue, con mucho, la más transformadora. Deming vio a la gerencia como la causa raíz del 80% de los problemas de una empresa y sus principios eran radicales (aunque muchos, pero no todos, son más importantes ahora). Es por la naturaleza visionaria y revolucionaria de los principios de Deming que veremos en el siguiente apartado. El ascenso de Deming comenzó con su invitación a Japón poco después de la Segunda Guerra Mundial para ayudar a regenerar la destrozada economía. Siguiendo su receta de calidad, las empresas japonesas dominaron el sector manufacturero durante décadas, con alta calidad y bajo coste; algo que Deming (1990) describió como la “reacción en cadena“. En reconocimiento a su influencia, el Premio Deming fue instituido en Japón para reconocer a individuos y organizaciones que han demostrado excelentes prácticas y resultados en la mejora de la calidad. 12 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA Deming ha hecho 3 contribuciones principales al campo: Los Catorce principios Deming para la transformación de una empresa. Las enfermedades mortales de las empresas. El Sistema de Conocimiento Profundo. Los cuales veremos a continuación. <="" ins="" data-adsbygoogle-status="done" style="margin: 0px; padding: 0px; border: 0px; font: inherit; vertical-align: baseline; width: 336px; height: 280px; background: transparent !important; display: inline-block;"> LOS 14 PRINCIPIOS DE DEMING La filosofía de gestión de Deming se resume en 14 principios necesarios para la transformación de la gestión tradicional de cualquier tipo de empresa, ya sea grande o pequeña, basada en la fabricación o el servicio. #1 CREAR CONSTANCIA EN CUMPLIR OBJETIVOS A LARGO PLAZO A menudo concentrarse demasiado en los problemas del presente impide dirigir los esfuerzos de mejora para solucionar los problemas del futuro. ¿Está la empresa enfocada a la obtención de beneficios rápidos o a la consecución de objetivos a largo plazo? #2 ADOPTAR LA NUEVA FILOSOFÍA DE MEJORA Japón ha creado una nueva situación económica. Nuestra tolerancia a los errores que se producen en todos los aspectos de la industria debe invertirse. Ya no podemos aceptar sin cuestionar los errores, los defectos, los materiales deficientes o inadecuados para un fin determinado. La mano de obra mal formada que tiene demasiado miedo de preguntar cuál es su trabajo, la mala supervisión, la búsqueda de carrera de gestión que no se mantienen en una posición lo suficientemente larga como para consolidar la situación actual por no hablar de mejorarla. #3 CESE LA DEPENDENCIA DE LAS INSPECCIONES DE CALIDAD El uso de la inspección para mejorar la calidad es costoso, ineficaz y poco fiable No se puede inspeccionar la calidad de un producto cuando ya es demasiado tarde. En la mayoría de los casos, las medidas preventivas deberían sustituir a los controles de calidad, reduciendo así las fábricas ocultas que producen chatarra y retrabajos y que emplean a un número cada vez mayor de inspectores. #4 CESE DE CONCESIONES POR EL PRECIO DE COMPRA ÚNICAMENTE El precio de compra más bajo no garantiza el coste total mínimo. 13 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA El precio de adquisición es un aspecto del coste total de un artículo a lo largo de su ciclo de vida. Si las decisiones de compra se toman sin medir la calidad del producto que se está evaluando, todo el sistema se desviará hacia uno de bajo precio, baja calidad y altos costos subsiguientes. Si los compradores obligan constantemente a sus proveedores a reducir el precio de sus productos y cambian de proveedor en función del precio de un proyecto a otro, los proveedores se verán obligados a recortar gastos ¿Cuánto mejor es desarrollar una relación a largo plazo con los proveedores para que puedan innovar y desarrollar economías de escala? #5 MEJORAR CONSTANTEMENTE Y PARA SIEMPRE EL SISTEMA DE PRODUCCIÓN Y SERVICIO La preocupación por el cumplimiento de las especificaciones no es suficiente. Debemos empezar a mejorar todos los aspectos del ciclo de vida del producto o servicio desde el concepto hasta la eliminación. Las fuentes de variación deben ser identificadas y reducidas. De este modo, la distribución de las principales características de calidad del producto o servicio se reducirá y, en consecuencia, los costes se reducirán. #6 ENTRENAMIENTO INSTITUCIONALIZADO Todas las personas involucradas en un producto o servicio deben entender los requisitos de los clientes y estar capacitadas para que comprendan el estándar de trabajo requerido y cómo pueden lograr ese estándar. De vital importancia es la necesidad de apreciar las fuentes y la naturaleza de la variación. <="" ins="" data-adsbygoogle-status="done" style="margin: 0px; padding: 0px; border: 0px; font: inherit; vertical-align: baseline; width: 336px; height: 280px; background: transparent !important; display: inline-block;"> #7 ADOPTAR E INSTITUIR EL LIDERAZGO La gerencia debe liderar, no supervisar. Debe suprimirse la concentración en el resultado en favor del liderazgo. El papel del líder es motivar y eliminar las barreras que impiden que las personas que trabajan para él se enorgullezcan de su trabajo. #8 EXPULSIÓN DEL MIEDO Frecuentemente los mejores intereses de una empresa están subordinados a la necesidad de satisfacer medidas particulares de desempeño – especialmente cuotas de producción. Si la gente comete errores, a menudo los esconden por miedo a las consecuencias de la revelación del error. El miedo al efecto en la evaluación anual del desempeño puede llevar 14 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA a la gente a un desempeño mediocre; si no se toma una decisión, no se puede estar equivocado y se le puede culpar por una mala decisión. #9 DERRIBAR BARRERAS ENTRE DEPARTAMENTOS La mayoría de las empresas están organizadas en departamentos funcionales, como el departamento de producción o el departamento de calidad, cada uno de los cuales puede estar ocupado optimizando sus procesos sin entender la función o los problemas de los demás. Cada departamento es cliente y proveedor de otros departamentos de la empresa. Muchos problemas se encuentran dentro de los límites de un solo departamento, así que ¿por qué no romper las barreras y empezar a funcionar como un equipo? #10 ELIMINAR ESLÓGANES, EXHORTACIONES Y OBJETIVOS Los eslóganes, las exhortaciones y los objetivos dirigidos a la mano de obra que piden un aumento de la productividad trabajando más duro o sin cometer errores son una pérdida de tiempo y son contraproducentes. Tales campañas implican que la fuerza de trabajo, o el proveedor, está produciendo deliberadamente trabajo deficiente y, por lo tanto, enajena aún más lo que probablemente ya es una relación tensa. La dirección debe apoyar a la mano de obra proporcionando una mejor formación y supervisión y mejorando la calidad de los productos hacia el interior mediante el desarrollo de los proveedores. #11 ELIMINAR CUOTAS NUMÉRICAS PARA LA MANO DE OBRA Y METAS NUMÉRICAS PARA LA DIRECCIÓN Las cuotas numéricas y las metas son desmotivadoras y confusas en la mayoría de las aplicaciones. Las cuotas de producción crearán tensión entre los trabajadores que pueden fácilmente exceder la tasa y aquellos que no pueden alcanzarla. No hay ningún incentivo para compartir conocimientos especializados o aprender de la experiencia. Los objetivos numéricos como los presupuestos distorsionan los comportamientos; nadie quiere estar por debajo del presupuesto en caso de que sea recortado el año siguiente, pero igualmente exceder el presupuesto (incluso por una buena razón) causará desaprobación. Esto conduce a un gasto excesivo si el presupuesto está en peligro y a una generosidad innecesaria si las cosas van bien. Ninguna de estas cosas le sirve bien a la organización. 15 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA #12 ELIMINAR LAS BARRERAS QUE NIEGAN A LA GENTE EL ORGULLO DE LA MANO DE OBRA Existen muchas barreras que impiden que la mano de obra se sienta orgullosa de su trabajo; mala calidad de los materiales entrantes, instrucciones de trabajo inadecuadas para que la gente no entienda el nivel de trabajo requerido, máquinas mal mantenidas de las que se exige el máximo rendimiento independientemente de la calidad conseguida, supervisores que no entienden el trabajo y que no pueden ayudar a la mano de obra, informes de defectos y esquemas de sugerencias que son ignorados por la dirección, etc. Sólo el liderazgo podrá superar estas barreras. Si se hace sentir a la gente que ellos y su trabajo son importantes, querrán venir a trabajar. Si la gerencia entiende los problemas que acosan a la fuerza laboral y toma medidas correctivas, la fuerza laboral responderá cuando esté capacitada para lograr un buen trabajo. #13 INSTITUIR UN PROGRAMA IMPORTANTE DE EDUCACIÓN Y AUTO-MEJORA No hay escasez de buenas personas en la industria, pero eso por sí solo no es suficiente. La fortaleza de una empresa depende en gran medida de su base de conocimientos y, por lo tanto, una industria necesita buenas personas que estén mejorando con la educación continua. Esto puede considerarse como la capacidad estratégica de la educación en comparación con el uso táctico de la formación para satisfacer una necesidad específica en un momento determinado. #14 TOMAR ACCIÓN PARA LOGRAR LA TRANSFORMACIÓN La gerencia debe tomar medidas para entender los 13 puntos anteriores y decidir sobre la dirección que debe tomar la empresa para el futuro. La dirección debe tener el valor de renunciar a los estilos tradicionales de gestión y adoptar la nueva filosofía. Será necesario explicar por diversos medios que el proceso de mejora continua involucra a todo el mundo, y que no se trata de una iniciativa pasajera como las anteriores. Cada actividad en una empresa es parte de un proceso y todos los procesos se combinan para proporcionar el producto o servicio al cliente final. Cada proceso constituyente puede y debe ser objeto de mejora continua, trabajando en armonía con la etapa siguiente y la etapa anterior para lograr una calidad de producción que satisfaga al cliente final. Los 14 principios de Deming citados anteriormente constituyen lo que él considera una buena práctica de gestión, cuya adopción transformaría a la empresa o industria en cuestión. La siguiente etapa en el desarrollo de su teoría de gestión implica una comprensión de lo que él llama las Enfermedades Mortales que impiden que la transformación tenga lugar. 16 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA <="" ins="" data-adsbygoogle-status="done" style="margin: 0px; padding: 0px; border: 0px; font: inherit; vertical-align: baseline; width: 336px; height: 280px; background: transparent !important; display: inline-block;"> ENFERMEDADES MORTALES DE LAS EMPRESAS SEGUN DEMING Junto a sus 14 puntos para guiar la transformación, Deming expuso algunas “enfermedades mortales” que frenarían los intentos de cualquier organización de convertirse en una organización de clase mundial. Son las siguientes: #1 FALTA DE CONSTANCIA EN LOS OBJETIVOS A LARGO PLAZO Planificar un producto o servicio que tendrá un mercado y mantendrá a la empresa en el negocio y creará más empleos. Es mucho mejor adoptar la mejora continua de todos los procesos para producir un resultado que haga retroceder a los clientes una y otra vez, que trabajar por el siguiente dividendo para los accionistas. #2 ÉNFASIS EN LAS GANANCIAS A CORTO PLAZO Se alimenta del miedo corporativo a las adquisiciones poco amistosas y de la presión de los accionistas para obtener un rápido retorno de la inversión. La mayoría de las compañías occidentales están impulsadas por la necesidad de hacer dinero; las compañías verdaderamente exitosas en el mundo han adoptado un enfoque bastante diferente -convertirse en clase mundial en lo que hace y, posteriormente, disfrutar de la mejora a largo plazo en la participación de mercado y la rentabilidad que sigue. #3 EVALUACIÓN DE DESEMPEÑO – REVISIÓN ANUAL Empuja a las personas hacia el interés propio porque la evaluación se centra en el resultado final y no en el liderazgo aplicado para ayudar a las personas a mejorar sus procesos. Un sistema de calificación de méritos recompensa a las personas que hacen bien dentro del sistema y, por lo tanto, desalienta a la gente a mejorar el sistema. #4 MOVILIDAD DE LA DIRECCIÓN Se ha convertido en una práctica común que la gerencia se mueva de una posición a otra en diferentes compañías porque esto es una buena experiencia y por lo tanto es bueno para la carrera del individuo. Este puede ser el caso, pero para la organización es desastroso. ¿Cómo puede una empresa tener un propósito constante cuando su gestión está cambiando para siempre? 17 Reingeniería de procesos – Ciclo de Deming UNIVERSIDAD NACIONAL DE MOQUEGUA INGENIERIA DE SISTEMAS E INFORMATICA #5 DIRIGIR LA EMPRESA SÓLO CON CIFRAS VISIBLES Una empresa no puede tener éxito sólo con cifras visibles y, si bien las cifras visibles son importantes por razones prácticas de las finanzas cotidianas, las cifras más importantes no son fáciles o imposibles de cuantificar. Por ejemplo, un cliente satisfecho comprará de nuevo y anunciará su satisfacción con el producto; por el contrario, un cliente insatisfecho dará a conocer los problemas que ha sufrido y disuadirá a otras personas de comprar el mismo producto. Una mejor moral resultante de la mejora de la calidad y un mayor “orgullo por el trabajo” se traducirá en un mayor esfuerzo y atención al detalle, mejorando tanto la calidad como la productividad. 18 Reingeniería de procesos – Ciclo de Deming