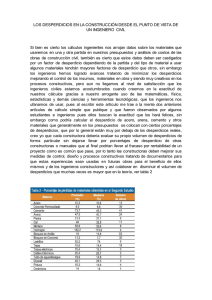

Es la relación entre los resultados y los insumos y es en los procesos donde los insumos se transforman en resultados. La competitividad, en el mundo global se ha convertido en un arma estratégica donde las empresas buscan esforzarse por aumentar sus ventas, disminuir los costos y mejorar su imagen. En todo negocio, sea una empresa de transformación o de servicios, se cuenta con una serie de insumos . Muchos Autores se refieren a ellos como las 5 M´s: Las empresas con problemas de liquidez tratan de reducir ese costo “ destacando” las 5 M´s: *Despido del personal *Reduciendo la calidad de los materiales *Reduciendo el mantenimiento de la maquinaria Sin embargo los recortes a las 5M´s solo producen un impacto inmediato en el estado de resultados ya que la principal fuente de perdidas en los procesos son los DESPERDICIOS y estos no se resuelven simplemente despidiendo al personal, por el contrario, en ocasiones esto genera nuevos DESPERDICIOS y los costos respectivos. Dentro de la empresa estas 5 M´s “lo que entra al negocio” se combinan y transforman en productos o servicios mediante procesos definidos “GENERAN SALIDAS” como son : Productos Calidad Costos Tiempo de respuesta Seguridad Motivación del empleado Impacto Ambiental La mejora de la productividad es la obtención de mejores resultados de un proceso. En pocas palabras “hacer mas por menos”. Para reconocer que se tiene PRODUCTIVIDAD se tiene que conocer, controlar y mejorar. Productividad = Salidas Entradas Si en el siguiente periodo la empresa produce lo mismo o más pero invirtiendo menos recursos, entonces la productividad estará aumentando. Las empresas buscan superar sus problemas de liquidez despidiendo personal o modificando la calidad de los insumos pero no atacan los desperdicios. PERDIDAS MÁS COMUNES: Perdida de tiempo. Perdida de capacidad Perdida de recursos. Perdida de oportunidades. Contar con una administración participativa Difundir las estrategias entre todo el personal Tener un fuerte liderazgo visión clara del futuro de la organización Tener conciencia de cuales son los desperdicios que afectan a la empresa Tener planes y estrategias bien definidos Los ingenieros japoneses han clasificado estas limitantes en tres grupos llamado las 3 “Mu” Sobrecarga Variabilidad Desperdicio La productividad de los negocios y las personas disminuye cuando se les impone una carga de trabajo que rebasa su capacidad. Provoca: Agotamiento en los recursos más valiosos de la organización, disminuyendo la productividad. Se refiere a la falta de uniformidad generada desde los elementos de entrada de los procesos, como los materiales, especificaciones, habilidades, métodos y condiciones de la maquinaria. La mejor traducción japonesa seria “exceso”. Uno de los principales objetivos de Lean Manufacturing es conocer, detectar y eliminar todos los desperdicios en la industria. De Sobreproducción De Sobreinventario De Productos Defectuosos De Transporte de Materiales y Herramientas De Procesos Innecesarios De Espera De Movimientos Innecesarios del Trabajador Producir: Más de lo que se necesita, Más rápido de lo que se requiere, Manufacturar productos antes. Inventario acumulado Flujo desbalanceado de material Espacio excesivo para almacenamiento. Fabricación anticipada La producción se adelanta Mala Comunicación Cambios y Reajustes muy lentos. Insuficiente Mantenimiento preventivo Material, producto en proceso o terminado que exceden a lo que se necesita para satisfacer la demanda del cliente. Espacios grandes en la recepción de materias primas. Grandes cantidades de productos en espera de ser procesados. Baja rotación de inventarios. Escaso conocimiento de la velocidad de la demanda real. Capacidad insuficiente de los proveedores. Programación excesiva de tiempo extra. Se refiere a la perdida de los recursos empleados para producir un artículo o servicio defectuoso, ya que se invirtieron materiales, tiempo-máquina y, lo más importante, tiempo de una persona para realizar un trabajo Inventario acumulado específicamente para ser re trabajado. Falta de control del proceso Procesos ineficientes Capacitación inadecuada Equipo y herramientas inadecuados. Son todos aquellos traslados de materiales que no apoyan directamente el sistema de producción. Mover los productos de un lado a otro de la planta no se produce en un cambio significativo para el cliente, pero si implica un costo, e incluso pone en riesgo la integridad del producto. Exceso de equipo para transportar materiales en montacargas. Demasiados sitios de almacenamiento. Mala administración de los inventarios. Fabricación de lotes de producción muy grandes. Falta de programas de producción. Falta de organización en el lugar de trabajo. Dentro de la empresa podemos encontrar siempre muchos procesos bien estandarizados, estos no siempre agregan valor para el cliente. Exceso de inspecciones o verificaciones Falta de especificaciones claras por parte del cliente. Mala comprensión de los procesos Tecnología nueva mal utilizada Toma de decisiones en niveles inadecuados. Este punto se refiere al tiempo que se pierde cuando un operador espera a que su maquina termine su trabajo, cuando las maquinas se detienen en espera de que el operador haga algún ajuste. El operador espera a que la maquina termine su ciclo de procedimientos. la maquina espera a que el operario termine su ciclo. Los tiempos necesarios para el cambio de un producto. Mala programación de la producción Se emplea demasiado personal Falta de capacitación de los operadores Se refiere al traslado de personas de un punto a otro en su lugar de trabajo o en toda la empresa, sin que ello sea indispensable para aportar valor del producto y sin que contribuya a la transformación o beneficio del cliente. Se emplea mucho tiempo en localizar materiales, personas e instrucciones y herramientas. Se realizan esfuerzos para alcanzar las herramientas. Distribución inadecuada de la planta. Mala organización del área de trabajo. Poco control de producción. Además de los grandes grupos de desperdicios propuestos por Toyota, es importante presentar otros cuya detección también puede ser de utilidad en los negocios, ya sea industriales o de servicios. Desperdicios de energía Gastos excesivos por falta de liderazgo y control Mala administración financiera Desperdicio en el diseño Mala comunicación Desperdicio de talento Políticas erróneas u obsoletas Instalaciones inadecuada de las maquinas, cableados, rede. Mala sincronización del arranque de los equipos Fugas de agua que requiere constante bombeo. Falta de mantenimiento al sistema de distribución de energía. Falta de mantenimiento a equipo de soporte y maquinaria de procesos. Personal sin definición de puestos Mala selección de personal competente Resultados pobres en el desempeño operacional y financiero Personal insatisfecho Nulo conocimiento Calidad ética y profesional deficiente en los líderes de la empresa Mala salud integral de los gerentes Poca preparación para toma de decisiones Poco conocimiento de los procesos y sus variantes Sensación de que se vende más, pero se gana menos Las cuentas por pagar superan las cuentas por cobrar Información incompleta para la toma de decisiones Personal incompetente en las áreas de administración y finanzas Sistema de información poco útil o inexistente Se producen demasiados cambios de producto en la fase de producción Proceso muy complicado debido a un diseño poco Manufacturable Altos costos de proceso debido a un mal diseño Falta de técnicas de diseño para la manufactura Diseño pensado solo para lucir y no para fabricar Poca interacción entre ingenieros, cliente y diseñadores. Personal que no tiene claras las funciones Objetivos que no conocen todos los miembros de la organización Malas relaciones humanas Incertidumbre en la toma de decisiones Falta de información para la toma de decisiones Poca habilidad gerencial para comunicar objetivos Mal diseño de los medios de comunicación Medios inadecuados para integrar la comunicación El personal siente que se le toma poco en cuenta Inseguridad cuando se trata de proponer ideas nuevas Los líderes toman como algo personal las sugerencias, lo que las convierte en quejas Poca capacidad receptiva y de liderazgo en la dirección No se toman en cuenta opiniones de personas No existe un sistema adecuado de sugerencias Los lideres toman como algo personal las sugerencias, lo que las convierte en quejas. Decisiones basadas en políticas establecidas y no en necesidades reales El personal toma decisiones sin estar totalmente convencido de que sean las mejores Se requiere demasiado tiempo para resolver los problemas El personal gerencial invierte demasiado tiempo en juntas No hay una revisión fundamental de las políticas ni de la razón de su existencia Los directivos caen en la costumbre y la ceguera de taller Falta de interés por cambiar la forma de hacer las cosas Desde sus inicios Lean Manufacturing partió de la premisa de que el peor de todos los desperdicios es la sobreproducción. Lotes grandes de producció n Rotación del personal Inventarios Altos costos de producción Paros en las máquinas Problemas de productividad Es necesario que la empresa haga un análisis exhaustivo de cada uno de ellos, para lo cual debe utilizar la guía de detección de desperdicios para detectar áreas de oportunidad de manera general. Para que un proceso de eliminación de prácticas desperdiciadoras y el efecto Lean Manufacturing se manifiesta en una reducción de costos que tengan éxito, es necesario que todos los empleados de la organización aporten ideas de mejora en todas las áreas de la empresa y que la responsabilidad sea compartida. Calidad Costo Tarjetas de oportunidad recibidas Entrega Personal Tarjetas de oportunidad aceptadas Precio Precio Precio Precio Utilidad Utilidad Costo Tradicional Costo Lean