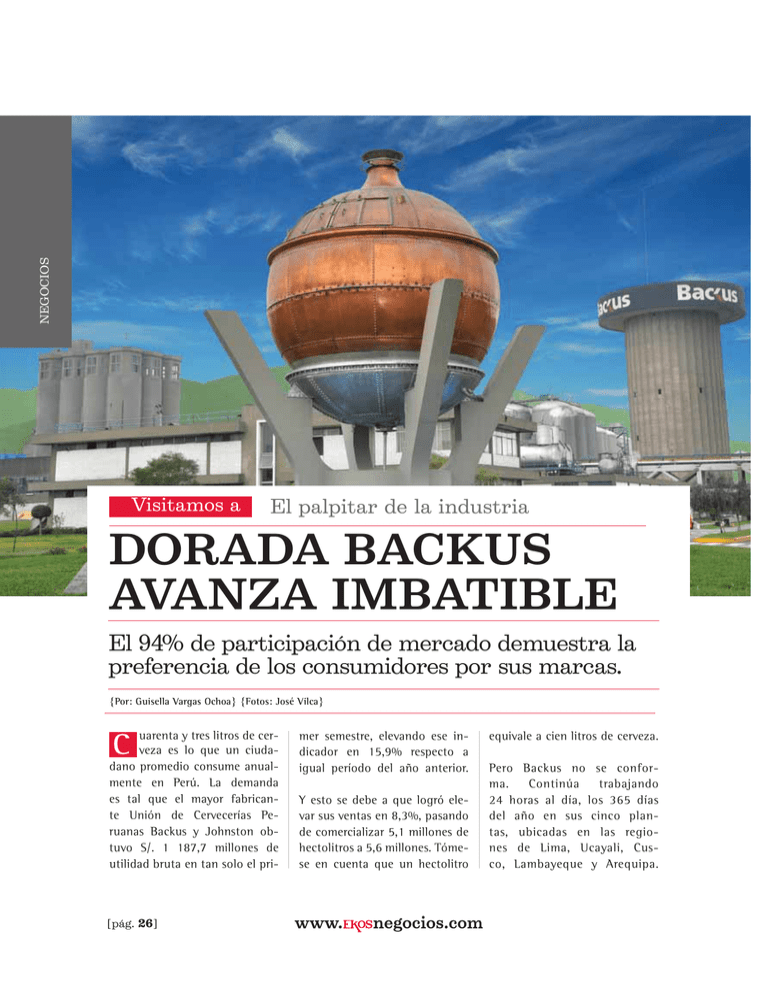

dorada backus avanza imbatible

Anuncio

NEGOCIOS

Visitamos a

El palpitar de la industria

DORADA BACKUS

AVANZA IMBATIBLE

El 94% de participación de mercado demuestra la

preferencia de los consumidores por sus marcas.

{Por: Guisella Vargas Ochoa} {Fotos: José Vilca}

uarenta y tres litros de cerveza es lo que un ciudadano promedio consume anualmente en Perú. La demanda

es tal que el mayor fabricante Unión de Cervecerías Peruanas Backus y Johnston obtuvo S/. 1 187,7 millones de

utilidad bruta en tan solo el pri-

C

[pág. 26]

mer semestre, elevando ese indicador en 15,9% respecto a

igual período del año anterior.

Y esto se debe a que logró elevar sus ventas en 8,3%, pasando

de comercializar 5,1 millones de

hectolitros a 5,6 millones. Tómese en cuenta que un hectolitro

equivale a cien litros de cerveza.

Pero Backus no se conforma.

Continúa

trabajando

24 horas al día, los 365 días

del año en sus cinco plantas, ubicadas en las regiones de Lima, Ucayali, Cusco, Lambayeque y Arequipa.

La planta cuenta con equipos

sofisticados capaces de envasar

715 botellas de cerveza por minuto. Ellas desfilan por un largo corredor robótico, que en

solo 60 segundos verifica su

limpieza, las llena de cerveza,

las tapa, chequea su contenido

exacto, las etiqueta y encajona

para su posterior distribución a

los 142 mil puntos de venta que

atiende Backus a nivel nacional.

Ya ha invertido S/. 172,4 millones este año, aunque sus costos

de venta y otros aumentaron en

13,5% durante los primeros seis

meses sumando S/. 450,6 millones, por el aumento del precio de algunas materias primas

y el incremento de gastos fijos, según los estados financieros de Backus, propiedad de la

transnacional anglo sudafricana SABMiller.

El envasado ocurre tan rápido

que es como ver al superhéroe

Flash trabajando a mil revoluciones para envasar 85,800 botellas por hora y lograr que la

burbujeante bebida dorada se

convierta en la reina imbatible

del mercado cervecero nacional donde Backus ostenta hoy

el 94% de participación, según CCR en Agosto del 2012.

Producción continua

Aunque esta fábrica es una de

las más modernas de Perú y

América, Backus anunció a inicios de año su intención de invertir S/. 800 millones de 2012

a 2014 para mejorar la infraestructura de todas sus plantas.

En la planta de Backus, el proceso de producción de la cerveza se inicia con la selección

de cebada malteada, lúpulo y

adjuntos cerveceros, como el

trigo, arroz o maíz que se emplean según la fórmula de cada una de sus marcas (Cristal,

Pilsen Callao, Cusqueña, Pilsen

Trujillo, Barena y otras).

2

3

4

Más de 10 mil toneladas de cereales son almacenadas herméticamente en torres de concreto

armado de 40 metros de altura.

Desde allí, los granos son trasladados por fajas transportadoras

1

5

1. A inicios del siglo XX Backus transportaba su

mercadería en pequeños camiones Ford.

2. Torres de almacenaje de granos.

3. Proceso de filtrado de la cerveza.

4. Ingenieros del laboratorio de Control de

Calidad supervisan diariamente los resultados.

5. Tanques de fermentación.

[pág. 27]

NEGOCIOS

UN RECUENTO DE

HECHOS IMPORTANTES

Unión de Cervecerías Peruanas

Backus y Johnston S.A.A. tiene

su origen en Backus & Johnston

Brewery Ltd, fundada en 1879 por

los estadounidense Jacobo Backus

y Howard Johnston, quienes en

1890 la traspasaron a una sociedad de Londres.

En 1954 fue adquirida por un

grupo de empresarios peruanos liderados por Ricardo Bentín Mujica,

quienes la convierten en la Cervecería Backus & Johnston S.A.

En 1993 se inaugura la planta de

Ate. En 2002, el grupo empresarial

Bavaria ingresa al accionariado y

en 2005, la transnacional SABMiller se fusiona con Bavaria y así

Backus pasa a formar parte del

segundo grupo cervecero más importante del mundo, con presencia

en más de 60 países y con un portafolio de más de 170 marcas.

hasta molinos que los convierten en harinas. El agua empleada es extraída de pozos de 120

metros de profundidad y almacenada en un tanque elevado

con capacidad para 1,500 m³.

En el proceso de cocimiento,

la cebada y otros cereales son

mezcladas con agua y procesadas a diversas temperaturas en

enormes pailas de acero quirúrgico que reemplazan a las de

cobre usadas a inicios del siglo XX. Durante este proceso se

agrega el lúpulo, que le brinda

a la cerveza su particular aroma y sabor.

Fermentación natural

Al concluir la cocción, se separa

la parte sólida (afrecho) para obtener un líquido dorado brillante

llamado mosto. Este es enfriado

y trasladado a inmensos tanques

de fermentación donde se llevan

a cabo dos importantes procesos,

fermentación y maduración, que

determinan el grado alcohólico

que tiene finalmente la cerveza.

Aquí se le agregan levadura y aire

estéril para oxigenar y facilitar la

fermentación por un periodo entre 5 y 7 días. Posteriormente la

levadura se decanta y el brebaje

inicia su maduración por 4 días si

es cerveza rubia o 6 si es negra.

Posteriormente, el producto pasa por el filtro que se encarga de

brindarle el color dorado transparente que caracteriza la bebida.

Envasado y distribución

Concluida la elaboración de

la cerveza ésta es conducida vía tuberías hasta un hangar que alberga seis líneas de

[pág. 28]

envasado automatizado. Cuatro para botellas, una de latas y otra de barriles Chopps.

El envasado se inicia hacia en

la maquina lavadora de botellas donde los envases que retornan de los diversos centros

de distribución a nivel nacional son lavadas a altas temperaturas, secados y llevados

hasta el inspector de asepsia,

máquina que verifica el nivel de limpieza de cada envase. Los no aptas son retornadas al centro de lavado.

Las botellas limpias entran al

carrusel de llenado donde recibirán la cantidad exacta de

cerveza para cada una de las

presentaciones que se están envasando, allí son automáticamente selladas con tapas corona para proteger el contenido.

Pronto, el Inspector de Llenado verifica su contenido exacto y el pasteurizador las somete a duchas de agua fría (6º C)

y caliente (60º C) por un tiempo aproximado de 45 minutos,

lo que permite darle estabilidad biológica al producto. Seguidamente, las botellas son

etiquetadas, rotuladas, encajonadas y almacenadas para

luego llegar a los 42 centros

de distribución de la empresa.

Durante todo el proceso productivo la supervisión es permanente. Backus emplea tecnología moderna y un laboratorio

de control de calidad analiza

muestras del producto terminado. Además, un grupo de selectos catadores, debidamente

capacitados, se encargan de verificar el sabor de las cervezas.

SABMiller apuesta por

el desarrollo sostenible

Uno de los aspectos más relevantes del modelo de negocio de Backus es la aplicación de estrategias y acciones

con visión de responsabilidad social orientados a lograr el desarrollo sostenible de

la empresa y de sus principales grupos de interés, comenta Cecilia Zevallos, recientemente promovida de Gerente

de Desarrollo Sostenible en

Backus a Gerente de Emprendimiento e Impacto Económico en SABMiller (Londres).

Un claro ejemplo de lo que

ella afirma es que Backus reutiliza los vapores de agua generados durante el proceso de

producción, al igual que los

desechos líquidos que son reciclados en su planta de tratamiento de aguas residuales,

siendo convertidos en Biogas y

en agua para diversos procesos.

La energía de la planta es generada con gas natural para

disminuir su huella de carbono.

Así mismo, 90% de los envases

6

son retornables lo que permite

reciclar el vidrio para elaborar

nuevas botellas, lo que muestra el claro compromiso con el

cuidado del medio ambiente.

En el aspecto social, la empresa busca lograr un win-win capacitando a sus clientes detallistas en el mejoramiento

de la gestión de sus negocios.

Además, cuenta con programas para fortalecer la capacidad productiva de proveedores de zonas rurales que

cultivan adjuntos cerveceros.

Igualmente, el fabricante asume su responsabilidad ante los

consumidores, implementando campañas que promuevan

el consumo responsable de alcohol y la no venta de bebidas alcohólicas a menores de

edad, como Súmate, Solo +18.

7

8

9

De esta manera, Backus mira

al futuro con el afán de seguir

creciendo, pero recordando

que debe contribuir al bienestar y al progreso de la sociedad, porque de ello depende la

sostenibilidad de su negocio.

10

6. Botellas entrando a zona de etiquetado.

7. Carrusel de llenado de botellas.

8. Inspecciones continuas son realizadas a lo

largo del proceso de producción.

9. El pasteurizador rocea agua fría y caliente a

las botellas llenas de cerveza.

10. Cecilia Zevallos acompañada por Javier

Chaparro y Pilar Castro.

[pág. 29]