Síntesis y caracterización de materiales cerámicos de PMN para su

Anuncio

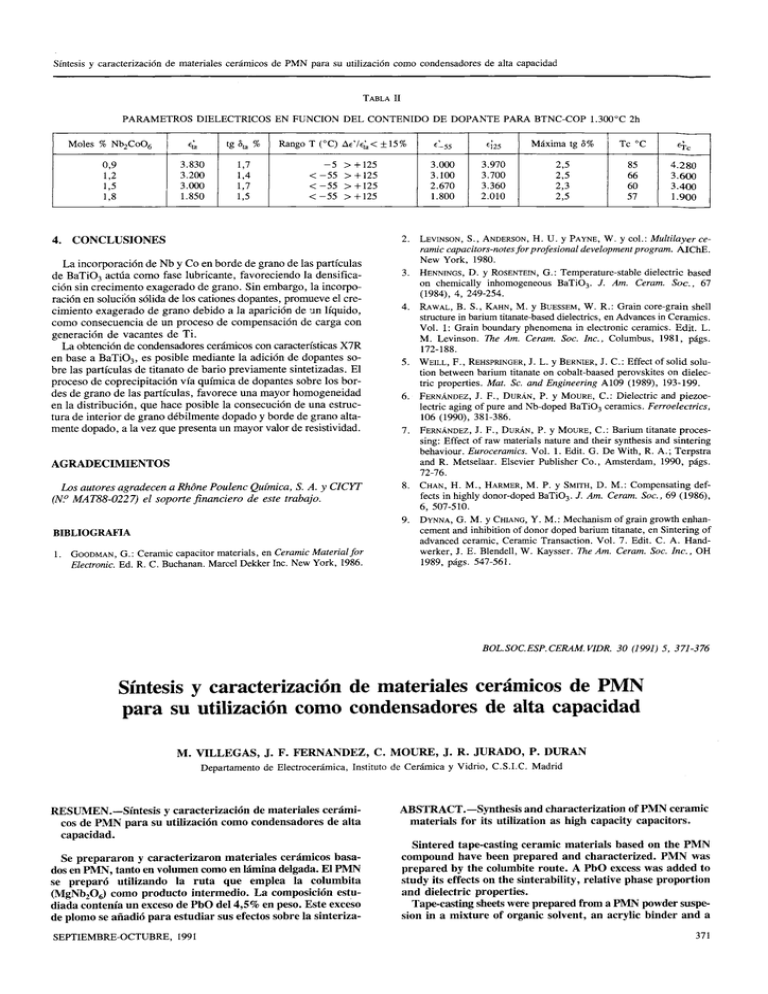

Síntesis y caracterización de materiales cerámicos de PMN para su utilización como condensadores de alta capacidad TABLA II PARÁMETROS DIELÉCTRICOS EN FUNCIÓN DEL CONTENIDO DE DOPANTE PARA BTNC-COP 1.300°C 2h 4. Moles % Nb2Co06 ^ta tg Ö,, % 0,9 1,2 1,5 1,8 3.830 3.200 3.000 1.850 1,7 1,4 1,7 1,5 Rango T (°C) Ae7et;< +15% -5 <-55 <-55 <-55 >+125 >+125 >+125 >+125 CONCLUSIONES La incorporación de Nb y Co en borde de grano de las partículas de BaTiOj actúa como fase lubricante, favoreciendo la densificación sin crecimento exagerado de grano. Sin embargo, la incorporación en solución sólida de los cationes dopantes, promueve el crecimiento exagerado de grano debido a la aparición de un líquido, como consecuencia de un proceso de compensación de carga con generación de vacantes de Ti. La obtención de condensadores cerámicos con características X7R en base a BaTi03, es posible mediante la adición de dopantes sobre las partículas de titanato de bario previamente sintetizadas. El proceso de coprecipitación vía química de dopantes sobre los bordes de grano de las partículas, favorece una mayor homogeneidad en la distribución, que hace posible la consecución de una estructura de interior de grano débilmente dopado y borde de grano altamente dopado, a la vez que presenta un mayor valor de resistividad. e-55 ^¡25 Máxima tg ô% Te °C 4c 3.000 3.100 2.670 1.800 3.970 3.700 3.360 2.010 2,5 2,5 2,3 2,5 85 66 60 57 4.280 3.6O0 3.400 1.900 2. LEVINSON, S., ANDERSON, H . U . y PAYNE, W . y col.: Multilayer ce- 3. ramic capacitors-notes for profesional development program. AIChE. New York, 1980. HENNINGS, D . y ROSENTEIN, G : Temperature-stable dielectric based on chemically inhomogeneous BaTi03. J. Am. Ceram. Sac, 67 (1984), 4, 249-254. 4. RAWAL, B . S., KAHN, M. y BUESSEM, W . R.: Grain core-grain shell structure in barium titanate-based dielectrics, en Advances in Ceramics. Vol. 1: Grain boundary phenomena in electronic ceramics. Edit. L. M. Levinson. The Am. Ceram. Soc. Inc., Columbus, 1981, págs. 172-188. 5. WEILL, F., REHSPRINGER, J. L. y BERNIER, J. C : Effect of solid solu- tion between barium titanate on cobalt-baased perovskites on dielectric properties. Mat. Sc. and Engineering A109 (1989), 193-199. 6. FERNÁNDEZ, J. F., DURAN, P. y MOURE, C : Dielectric and piezoe- lectric aging of pure and Nb-doped BaTi03 ceramics. Ferroelectrics, 106 (1990), 381-386. 7. FERNÁNDEZ, J. F., DURAN, P. y MOURE, C : Barium titanate proces- sing: Effect of raw materials nature and their synthesis and sintering behaviour. Euroceramics. Vol. 1. Edit. G De With, R. A.; Terpstra and R. Metselaar. Elsevier Publisher Co., Amsterdam, 1990, págs. 72-76. AGRADECIMIENTOS Los autores agradecen a Rhône Poulenc Química, S. A. y CICYT (NF MAT88-0227) el soporte financiero de este trabajo. BIBLIOGRAFÍA 1. GOODMAN, G. : Ceramic capacitor materials, en Ceramic Material for Electronic. Ed. R. C. Buchanan. Marcel Dekker Inc. New York, 1986. 8. CHAN, H . M . , HARMER, M . P. y SMITH, D . M . : Compensating def- fects in highly donor-doped BaTi03. J. Am. Ceram. Soc, 69 (1986), 6, 507-510. 9. DYNNA, G M . y CHIANG, Y . M . : Mechanism of grain growth enhancement and inhibition of donor doped barium titanate, en Sintering of advanced ceramic. Ceramic Transaction. Vol. 7. Edit. C. A. Handwerker, J. E. Blendell, W. Kaysser. The Am. Ceram. Soc. Inc., OH 1989, págs. 547-561. BOL.SOC.ESP.CERAM.VIDR. 30 (1991) 5, 371-376 Síntesis y caracterización de materiales cerámicos de PMN para su utilización como condensadores de alta capacidad M. VILLEGAS, J. F. FERNANDEZ, C. MOURE, J. R. JURADO, P. DURAN Departamento de Electrocerámica, Instituto de Cerámica y Vidrio, C.S.I.C. Madrid RESUMEN.—Síntesis y caracterización de materiales cerámicos de PMN para su utilización como condensadores de alta capacidad. Se prepararon y caracterizaron materiales cerámicos basados en PMN, tanto en volumen como en lámina delgada. El PMN se preparó utilizando la ruta que emplea la columbita (MgNbjOe) como producto intermedio. La composición estudiada contenía un exceso de PbO del 4,5% en peso. Este exceso de plomo se añadió para estudiar sus efectos sobre la sinterizaSEPTIEMBRE-OCTUBRE, 1991 ABSTRACT.—Synthesis and characterization of PMN ceramic materials for its utilization as high capacity capacitors. Sintered tape-casting ceramic materials based on the PMN compound have been prepared and characterized. PMN was prepared by the columbite route. A PbO excess was added to study its effects on the sinterability, relative phase proportion and dielectric properties. Tape-casting sheets were prepared from a PMN powder suspesion in a mixture of organic solvent, an acrylic binder and a 371 M. VILLEGAS, J. F. FERNANDEZ, C. MOURE, J. R. JURADO, P. DURAN ción, la proporción relativa de fases y las propiedades dieléctricas. Las láminas de PMN se prepararon a partir de una suspensión de polvo de PMN en una mezcla de un disolvente orgánico, un aglomerante acrflico y un plastifícante. El rango de temperatura de sinterización fue 950°-1.100°C y no se empleó atmósfera tampon para compensar las pérdidas de PbO por volatilización. La microestructura se estudió mediante MEB en las superficies de fractura de las láminas y de materiales volumétricos. Las medidas dieléctricas se llevaron a cabo a temperatura ambiente y en el rango de -150° a 150°C. plasticizer. The sintering temperature range was 950°-1.100°C, without using buffer to control the PbO losses. For comparison] sintered bodies were also prepared in the same temperature range. Microstructures of fresh fracture surfaces in both films and ceramic bodies were studied by SEM technique. Dielectric measurements were performed at room temperature and in the -150° to 150°C temperature range. 1. PMN se molió entonces en el molino de atricción. Este polvo se estudió mediante difracción de rayos X (DRX), Sedigraph y microscopía electrónica de barrido (MEB). Las suspensiones para la obtención de láminas delgadas se prepararon en un sistema no acuoso, debido a que la presencia de agua da lugar a enlaces de hidrógeno que producen aglomerados, mientras que en un sistema no acuoso estos aglomerados no se forman (10). En este sentido, la presencia de agua en los disolventes, aglomerantes y polvos cerámicos puede producir un incremento en la viscosidad de la suspensión dando lugar a una disminución de la densidad en verde de las láminas secas (11). La ruta de procesamiento seguida para obtener la suspensión fue la propuesta por Lejeune y Boilot (12), pero reduciendo el contenido de aglomerante de acuerdo con la siguiente formulación: Polvo/Aglomerante/Disolventes: 58,35/6,25/35,4% en peso. La dispersión del polvo de PMN se hizo en una mezcla previamente homogeneizada del disolvente (Etanol/MEK 34/66) y del dispersante (Ester fosfato). La mezcla se homogeneizó después en un molino de Zr02 con bolas del mismo material seguido de un tratamiento en un baño de ultrasonidos. Después de esta etapa, se añadieron el aglomerante y el plastificante. El exceso de disolvente se eliminó a vacío. Después de esto, la suspensión se laminó obteniéndose películas cuyo espesor oscilaba entre 50 y 100 fim. El rango de temperatura de sinterización fue 950°-1.100°C , usándose para todas las temperaturas recintos de sinterización sin atmósfera de PbO. Para la sinterización de las muestras en volumen, que se habían obtenido por prensado isostático del polvo de PMN a 200 MPa, se eligieron las mismas temperaturas de sinterización. La proporción relativa de fases en las láminas y en volumen se estudió mediante DRX. La microestructura de las superficies de fractura de ambos tipos de muestra se estudiaron mediante MEB. Las medidas dieléctricas se llevaron a cabo a temperatura ambiente y en el rango de temperaturas comprendido entre - 1 5 0 ° y l 5 0 ° C a 1 KHz, sobre muestras en volumen y sobre láminas, ambas electrodadas previamente con pasta de plata. INTRODUCCIÓN El Pb(Mgi/3Nb2/3)03 (PMN) es un material ferroeléctrico con interesantes propiedades que puede usarse con éxito en condensadores cerámicos multicapa. La principal característica de las propiedades dieléctricas del PMN es la presencia de un amplio máximo de constante dieléctrica en función de la temperatura, justo por debajo de la temperatura ambiente (1-5). Esta transición difusa de fase se ha asociado a una distribución no simple de puntos de Curie debida a fluctuaciones locales de composición en la posición B de la estructura perovskita Pb(B 162)03. La región de Curie observada en esta composición se explica generalmente por la existencia de pequeñas micro-regiones que pueden cambiar desde el estado ferroeléctrico al paraeléctrico de manera estadística. Consecuentemente, cada región tiene una temperatura de transición diferente y ciertas inhomogeneidades locales pueden cambiar la ley de distribución de esas microrregiones, dando lugar a una variación del punto de Curie medio (6). La fabricación del PMN es complicada debido a la formación de una fase parásita tipo pirocloro (P3N2) durante las etapas iniciales de la reacción entre los óxidos constituyentes (6, 7, 8). El estudio de las reacciones en estado sólido (7) en el sistema 3PbOMgO-Nb205 revela que la formación de la fase perovskita (PMN) depende directamente de la reactividad del MgO, que aun siendo suficiente para dar lugar a una fase de PMN mayoritaria, no lo es para evitar la formación de la fase parásita 3PbO-2Nb205(P3N2) a baja temperatura. Además, una estequiometría deficiente en plomo, debida a la volatilización de este componente en los distintos procesos térmicos, conduce al crecimiento de esta fase parásita. A partir de este mecanismo se puede pensar que la adición de un exceso de PbO durante el procesamiento cerámico incrementará la proporción de fase perovskita. El PMN prácticamente puro puede obtenerse a temperaturas relativamente bajas usando el método de preparación propuesto por Swartz y Shrout (9) y añadiendo un exceso de PbO adecuado. El propósito de este trabajo fue estudiar la influencia del exceso de PbO sobre la microestructura, distribución de fases y propiedades dieléctricas de muestras de PMN tanto en volumen como en lámina fina. 3. RESULTADOS Y DISCUSIÓN 3.1. Características del polvo 2. PROCEDIMIENTO EXPERIMENTAL Para la preparación del PMN se emplearon óxidos comerciales de plomo, magnesio y niobio siguiendo la ruta de la columbita (MgNb206) propuesta por Swartz y Shrout (9). Los óxidos de magnesio y niobio se molieron en un molino de Zr02 con bolas del mismo material usando como medio de molienda isopropanol. Después el polvo se secó en una atmósfera de alta humedad y se calcinó a 1.000°C durante 4 horas, obteniéndose columbita pura que se molió posteriormente en un molino de atricción durante 4 horas. La columbita (MgNb206) se mezcló en el mismo molino de ZrOj con PbO, de acuerdo con la estequiometría del PMN y añadiendo un exceso de PbO de 4,5% en peso. Después del secado el polvo se calcinó en aire a 800°C durante 4 horas. El polvo de 372 El análisis mediante DRX del polvo calcinado a 800°C/4h mostró picos correspondientes a una fase de PMN mayoritaria tipo perovskita, pero también aparecían algunos picos correspondientes a las fases parásita, pirocloro y a PbO libre, como era de esperar en una muestra a la que se había añadido un exceso de PbO durante el procesamiento. La cantidad relativa de fase perovskita en el polvo calcinado era 86%, calculada de acuerdo con Horowitz (13). Este valor es mayor que los citados por Swartz y Shrout (9) en una muestra estequiométrica (sin exceso de PbO). La pérdida de peso durante la calcinación se estimó en 0,6%, por lo que el polvo calcinado todavía tenía un elevado contenido de exceso de plomo (===4% en peso). Consecuentemente, parece claro que la adición de un exceso de PbO favorece la formación de la fase perovskita en el polvo calcinado. BOL.SOC.ESP.CERAM.VIDR. VOL. 30 - NUM. 5 Síntesis y caracterización de materiales cerámicos de PMN para su utilización como condensadores de alta capacidad El PMN calcinado a 800°C/4h se estudió por Sedigraph y MEB. A partir de esos estudios se ve que el polvo calcinado era muy reactivo, debido a su pequeño tamaño de partícula, teniendo en cuenta que la ruta de procesamiento empleado fue la mezcla mecánica de óxidos. La curva de distribución granulométrica del polvo de PMN se muestra en la figura 1, en ella puede verse que el tamaño medio de partícula era « 2 /¿m y que « 30% de las partículas eran menores de 1 fim. El estudio del polvo mediante MEB reveló que éste tenía un alto grado de aglomeración (figura 2), con un tamaño de aglomerado medio correspondiente al medido por Sedigraph. Estos aglomerados parecen blandos y formados por partículas homogéneas de aproximadamente 0,1 jLtm. 100 20 100 J L < [- 98h ^ 0" H16 -e- ^-o-~ -o m %i o 112 o > 1 o a m O 96 h - • - < ^ Wr-^ CO üJ Û -#•• .m- "ö m 94 h CO o Ö5 92 900 1 1 1000 1100 1 ll 1200 TEMPERATURA ( °C) Fig. 3.—Curvas de densificación y pérdida de peso enfiínción de la temperatura de sinterización. 1 10 100 DIÁMETRO ESFÉRICO (/^m) Fig. 1.—Curva de Sedigraph del polvo PMN calcinado a 800"¡4h. vo calcinado a 800°C. Las densidades obtenidas fueron muy altas (>97%) y este valor era prácticamente constante en todo el rango de temperatura elegido (figura 3). Las pérdidas de peso fueron altas a todas las temperaturas y en todos los casos la estequiometría final de las muestras era deficiente en PbO. A 950 °C la densificación ya es elevada debido a la presencia de fase líquida durante la sinterización, que ayuda a disminuir la temperatura de sinterización de estos materiales cerámicos. El uso de un polvo calcinado muy reactivo (tamaño de partícula « 0 , 1 /¿m), también influye en la cinética de la sinterización, mejorando la reacción entre las partículas y disminuyendo así la temperatura de sinterización. Puede pensarse que las elevadas pérdidas de peso experimentadas por las muestras pueden dar lugar a una reducción de la densidad aparente, sin embargo, muestras sinterizadas usando distintos polvos atmósfera (PZ + 5%Z ó PMN+6%P) alcanzaron los mismos niveles de densificación, aunque se disminuyeron las pérdidas de peso. 100 ^ 98 O Csl U CL 96 <y 0 . / - - * . - - - . o O ¡^ Fig. l.—Micrografía de MEB del polvo PMN calcinado a 800°€l4h. 3.2. Sinterización El estudio de la densificación y pérdida de peso se llevó a cabo en función de la temperatura de sinterización, sobre muestras de PMN en volumen obtenidas mediante prensado isostático del polSEPTIEMBRE-OCTUBRE, 1991 94 O ^ 92 6ß 90 900 Ogogpss Perovs. Int. S M M x Perovs. Ext. 1000 1100 1200 TEMPERATURA ( °C) Fig. 4.—Contenido relativo de fase perovskita (%) enfiínción de la temperatura de sinterización. 373 M. VILLEGAS, J. F. FERNANDEZ, C. MOURE, J. R. JURADO, P. DURAN Esta pérdida de peso parece ser un parámetro muy importante que afecta al contenido relativo de fases en las muestras de PMN. Cuando se hace un estudio mediante DRX sobre la superficie de las muestras en volumen, hay un contenido menor en fase perovskita que cuando este estudio se hace en el interior de dichas muestras. Esta variación en el contenido de fase PMN se debe a la volatilización del PbO, que conduce a una superficie de las muestras rica en P3N2. En la figura 4 puede verse la cantidad relativa de la fase perovskita en función de la temperatura de sinterización, tanto en la superficie como en el interior de las muestras. La temperatura de sinterización debe ser lo suficientemente elevada como para permitir la formación casi total de la fase PMN (>800°C) y lo suficientemente baja como para evitar la formación de fase pirocloro por volatilización del PbO, de hecho, el contenido medio de fase perovskita disminuye a partir de 1.000°C debido al aumento de las pérdidas de PbO por volatilización. Estos resultados concuerdan con el mecanismo de formación propuesto por Lejeune y Boilot (7). Las láminas sinterizadas también se estudiaron mediante DRX para establecer la cantidad relativa de fases presentes en ellas. Es importante señalar la proporción extremadamente baja de fase pirocloro (solo trazas) presente en estas muestras, como puede observarse en el difractograma de rayos X de la figura 5. Fig. 5.—Difractograma de DRX de una lámina de PMN sinterizada n 1.000°C/4h. Fig. 6. -Micrografía de MEB de la superficie sin pulir de láminas de PMN sinterizadas a: a) L000°CI4h, y b) LJ00°C/4h. La diferencia entre el contenido de fase PMN en volumen y en lámina se debe a una volatilización diferente del PbO en éstas últimas. Aunque la sinterización se llevó a cabo sin el empleo de buffer, las láminas se envolvieron totalmente entre láminas de platino, lo cual redujo las pérdidas de PbO por volatilización al crearse una atmósfera rica en plomo entre la muestra y las láminas de platino, disminuyéndose así la formación de P3N2. 3.4. Microestructura Las fotografías obtenidas mediante MEB de las supeficies sin pulir de las láminas sinterizadas a 1.000° y 1.100°C pueden verse en las figuras 6a y 6b, respectivamente. Aunque aparece una distribución bimodal de tamaño de grano en ambos casos, la microestructura es muy homogénea y con porosidad escasa. El crecimiento de grano bimodal puede deberse a la presencia de aglomerados en el polvo de PMN, de manera que las partículas que forman estos aglomerados sinterizan dando lugar a granos de mayor tamaño que aquellos que provienen de partículas individuales. El tamaño de grano aumenta con la temperatura de sinterización. En las láminas sinterizadas a 1.000°C aparecen granos gruesos de «1-2 jLtm y granos finos de aproximadamente 0,5 /¿m, mientras que en la lámina sinterizada a 1.100°C, el tamaño de los granos gruesos es «3-4 /im y el de los finos « 1 /im. 374 Las fotografías de las superficies de fractura de estos dos tipos de láminas se muestran en las figuras 7a y 7b, respectivamente. La fractura puede considerarse intergranular en ambas, con algunas zonas donde aparece fractura transgranular, principalmente en los granos de mayor tamaño. Este hecho confirma la presencia de fase líquida en los bordes de grano. Las fotografías de las superficies de fractura de las muestras en volumen sinterizadas también a 1.000° y 1.100°C pueden verse en las figuras 8a y 8b, respectivamente. En ellas se observa el mismo efecto debido a la presencia de fase líquida en los bordes de grano. En la microestructura de las muestras en volumen aparece una cantidad mayor de porosidad que en las láminas, esto se debe al método de procesamiento empleado: en la obtención de las láminas el uso de un tratamiento de desaglomeración mediante ultrasonidos produce la ruptura de un gran número de aglomerados, mientras que en la obtención de las muestras en volumen, la acomodación de las partículas durante la etapa de prensado es menos adecuada debido a la presencia de gran número de esos aglomerados. El crecimiento de grano, en función de la temperatura de sinterización, es similar al observado en las láminas. El tamaño medio de grano en la muestra sinterizada a 1.000°C es « 2 /¿m, mientras BOL.SOC.ESP.CERAM.VIDR. VOL. 30 - NUM. 5 Síntesis y caracterización de materiales cerámicos de PMN para su utilización como condensadores de alta capacidad Fig. 1 .—Micrografia de MEB de la superficie de fractura de láminas de PMN sinterizadas a: a) LO0O°C/4h, y b) L100''CI4h. Fig. ?i.—Micrografia de MEB de la superficie de fractura de muestras en volumen de PMN sinterizadas a: a) L000°CI4h, y b) L100°CI4h. que es de « 4 /¿m en el caso de la muestra sinterizada a 1.100°C. En las muestras en volumen no aparece una distribución bimodal del tamaño de grano y el crecimiento de éste es mayor lo cual puede explicarse por la presencia de un mayor número de aglomerados en el polvo de partida utilizado para la obtención de las muestras en volumen. TABLA I 3.5. Propiedades dieléctricas A temperatura ambiente aparece una dependencia de la constante dieléctrica con la temperatura de sinterización cuando se estudian las propiedades dieléctricas de las muestras en volumen. La constante dieléctrica alcanzó un valor máximo cuando la sinterización se hizo a 1.000°C, lo cual corresponde también a un máximo de la densidad y a un mínimo de la proporción de fase pirocloro (tabla I). El tamaño de grano y la presencia de fases secundarias tiene un efecto muy importante sobre las propiedades dieléctricas del PMN. Los bajos valores de constante dieléctrica observados para las muestras sinterizadas a 950°C, las cuales tienen una elevada densidad y tamaño de grano muy pequeño, puede atribuirse a la presencia SEPTIEMBRE-OCTUBRE, 1991 PROPIEDADES FÍSICAS Y DIELÉCTRICAS DE LAS MUESTRAS DE PMN EN VOLUMEN EN FUNCIÓN DE LA TEMPERATURA DE SINTERIZACIÓN Temperatura de sinterización % Dt Proporción de fase PMN (%) e 950 1.000 1.050 1.100 97,8 98,0 97,8 97,6 97,1 97,8 96,8 96,3 2.390 4.265 4.120 3.845 Tan b % 1,2 1,2 1,4 1,6 de fase líquida localizada en el borde de grano. Dicha fase líquida, junto con el pequeño tamaño de grano, conduce a la existencia de un gran volumen de fase de baja permitividad. En la muestra sinterizada a 1.000°C, el mayor tamaño de grano y la menor presencia de fase líquida favorece el aumento de la constante dieléctrica. El valor de este parámetro disminuye para las muestras sinterizadas a temperaturas superiores a 1.000°C, lo cual puede atribuirse al aumento de la proporción de fase pirocloro. 375 c . MOURE, J. F. FERNANDEZ, M. VILLEGAS, J. R. JURADO, P. DURAN En las láminas sinterizadas se observa un incremento de la constante dieléctrica respecto a las muestras en volumen. Así, las láminas sinterizadas a 1.000°C tienen una constante dieléctrica de 5.140. Las pérdidas dieléctricas observadas en esta lámina (0,4%) son mucho menores que las que presenta la muestra en volumen sinterizada a la misma temperatura (1,2%). Este aumento de las propiedades dieléctricas en las láminas puede deberse principalmente a la ausencia casi total de fase pirocloro. La transición difusa de fase de las muestras de PMN en volumen sinterizadas a 1.000° y 1.100°C se determinó a partir de las curvas de permitividad-temperatura. Para ambas muestras, el máximo de e' se localizó a — 14°C. De todas maneras, la anchura de la transición (AT^) fue algo mayor en la muestra sinterizada a baja temperatura, confirmando las mejores propiedades dieléctricas de esta muestra. Como puede verse a partir de estos resultados, el tamaño de grano y la presencia de fases secundarias son parámetros importantes que influyen en las propiedades dieléctricas. En las láminas sinterizadas el tamaño de grano y la presencia de fases secundarias es algo menor que en las muestras en volumen por lo que, probablemente, la relación entre estos parámetros es mejor en las láminas que en las muestras en volumen, lo cual favorece la obtención de mejores propiedades dieléctricas. AGRADECIMIENTOS Esta investigación está soportada por la Comisión rial de Ciencia y Tecnología (nF MAT 88-0227). Interministe- BIBLIOGRAFÍA 1. KRAUSE, H . B . y GIBBON, D . L . : Ordering of Mg and Nb in the oc- tahedral positions of the cubic structure of Pb3MgNb209. Zitschrift ßr Krystallographie, Bd. 134 (1971), 44. JANG, S. J., CROSS, L . E . , UCHINO, K . y NOMURA, S.: Dielectric and electrostrictive properties on ferroelectric relaxors in the system PbMgi/3Nb2/303 : BaTi03 : BaZn,/3Nb2/303. J. Am. Ceram. Soc, 64 (1981), 4, 209-213. 3. UcHiNO, K. y NOMURA, S.: Crystallographic and dielectric properties in the solid solutions system Pb (Fe2/3W 1/3)03 - Pb(Mg,/3Ta2/3)03 and Pb(MgW)i/203 - Pb(FeTa),/203. J. Phys. Soc. Jpn., 41 (1976) 2, 542. STENGER, C . G . F . . SCHÖLTEN, F. L. y BURGGRAAF, A. J.: Ordering and difftise transition i Pb(Sco 5X30 5)03 ceramics. Solid State Comm. 32 (1979), 989-992. JANG, S. J. y col.: Electrostriction in the solid solution system Pb(Mg,/3Nb2/3)03 - Pb(Mgi/2Wi/2)03. Phys. Sol. State, 57 (1980), 317. LEJEUNE, M . y BOILOT, P.: Influence of ceramic processing on dielectric properties of perovskite type compound: Pb(Mg,/3Nb2/3)03. Ceram. Int., 9 (1983), 4, 119-122. LEJEUNE, M . y BOILOT, P.: Formation mechanism and ceramic processing of the ferroelectric perovskites: Pb(Mg,/3Nb2/3)03 and Pb(Fei/2Nbi/2)03. Ceram. Int., 8 (1982), 3, 99-103. SwARTZ, S. L., SHROUT, T . R . , SCHULZE, W . A. y CROSS, L . E . : Dielectric properties of PMN ceramics. /. Am. Ceram. Soc 67 (1984) 5, 311-315. SwARTZ, S. L. y SHROUT, T. R . : Fabrication of perovskite lead magnesium niobate. Mat. Res. Bull., 17 (1982), 1.245-1.250. 10. SHANEFIELD, D . J . : Competing adsorption in tape casting. Multilayer ceramic devices. Advances in Ceramics, 19, 155-160. Edit. J. B. Blum & W. R. Cannon. The Am. Ceram. Soc, Ohio, 1986. 11. BECKER, R. E . y CANNON, W . R . : Sources of water and its effects on tape casting barium titanate. J. Am. Ceram. Soc, 73 (1990) 5 1.312. ' 12. LEJEUNE, M . y BOILOT, J. P.: PbMg,/3Nb2/303 (PMN) multilayer ca- 13. pacitors. Science of Ceramics, 13 (1986), cl-895-c 1-899. HOROWITZ, H . S.: Low-temperature synthesis route to MgNb206. J. Am. Ceram. Soc, 71 (1988), 5, c-250-c-251. BOL.S0C.ESP.CERAM.VIDR. 30 (1991) 5, 376-382 Preparación y propiedades de láminas de condensadores de alta capacidad por técnicas tape-casting C. MOURE, J. F. FERNANDEZ, M. VILLEGAS, J. R. JURADO, P. DURAN Instituto de Cerámica y Vidrio, Departamento de Electrocerámica, C.S.I.C. Arganda del Rey (Madrid) RESUMEN.—Preparación y propiedades de láminas de condensadores de alta capacidad por técnicas tape-casting. ABSTRACT.—Preparation and properties of high capacity capacitors by tape-casting. Se han preparado materiales cerámicos basados en compuestos PZN, modificados con BaTi03, por técnicas de colado en cinta. La síntesis del polvo se realizó por reacción en estado sólido entre ZnNb205 y PbO. La sinterización de las láminas se llevó a cabo entre 950 y 1.100°C. Se ha evaluado el efecto de un exceso de PbO respecto de la formación de una fase de tipo pirocloro. Los valores de densidad fueron > 95% Dj. Las microestructuras desarrolladas fueron bastante homogéneas y de grano fino. Los ensayos dieléctricos se realizaron entre - 1 0 0 y +150°C para distintas frecuencias. Los resultados se correlacionaron con U « parámetros de sinterización y el tipo de microestructura de>¿^rrollada. Ceramic materials based on BaTiOj-modifíed PZN compound have been prepared and characterized. The powder synthesis was conducted by solid state reaction between ZnNb205 and PbO. Sintering of compact and tape-casting films was carried out in the 950-1.100°C range. Effect of PbO excess was evaluated respect to the pyrochlore formation. The density values were > 95% Dt^. Microstructures were rather homogeneous and fine-grained. Dielectric measurements were performed between - 1 0 0 and 150 °C for different frecuencies. The results were related to the microstructure and sintering parameters. 376 BOL.SOC.ESP.CERAM.VIDR. VOL. 30 - NUM. 5