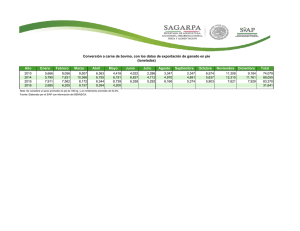

- Ninguna Categoria

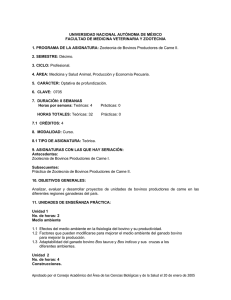

implementacion y evaluacion del sistema de analisis de peligros y

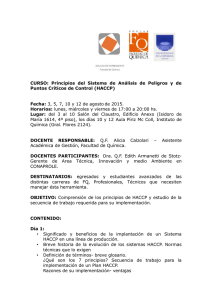

Anuncio