efecto del soporte sobre la actividad y selectividad de catalizadores

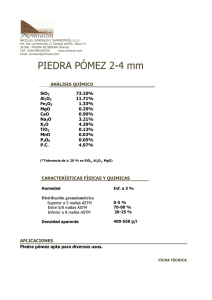

Anuncio