Simulación y contrastación experimental de la estabilidad dinámica

Anuncio

Simulación y contrastación experimental de la

estabilidad dinámica en procesos de fresado mediante un

modelo tridimensional

Jokin Munoa, Aitor Zubiaurre, Alexander Iglesias, Rafael Lizarralde, Jose

Manuel Abete

To cite this version:

Jokin Munoa, Aitor Zubiaurre, Alexander Iglesias, Rafael Lizarralde, Jose Manuel Abete. Simulación y contrastación experimental de la estabilidad dinámica en procesos de fresado mediante un modelo tridimensional. XV Congreso de Máquinas-Herramienta y Tecnologı́as de

Fabricación, Oct 2004, Donostia - San Sebastian, Spain. pp.1087-1104. <hal-01030797>

HAL Id: hal-01030797

https://hal.archives-ouvertes.fr/hal-01030797

Submitted on 22 Jul 2014

HAL is a multi-disciplinary open access

archive for the deposit and dissemination of scientific research documents, whether they are published or not. The documents may come from

teaching and research institutions in France or

abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est

destinée au dépôt et à la diffusion de documents

scientifiques de niveau recherche, publiés ou non,

émanant des établissements d’enseignement et de

recherche français ou étrangers, des laboratoires

publics ou privés.

SIMULACIÓN Y CONTRASTACIÓN EXPERIMENTAL

DE LA ESTABILIDAD DINÁMICA EN PROCESOS DE

FRESADO MEDIANTE UN MODELO TRIDIMENSIONAL

J. Muñoa(1),, A. Zubiaurre(1),, A. Iglesias(1),, R. Lizarralde (1), J.M. Abete (2)

(1) Centro Tecnológico IDEKO S. Coop.

(2) Mondragon Goi Eskola Politeknikoa

Resumen.

Las vibraciones autoexcitadas limitan la capacidad de corte en los procesos de

fresado y por tanto la predicción de las condiciones de corte en las que el fresado es

estable ha sido objeto de numerosos trabajos de investigación. Desde el punto de vista

del diseñador de la estructura de la máquina herramienta, son las vibraciones

autoexcitadas que surgen en los grandes desbastes de acero y materiales duros las que

ponen a prueba la rigidez dinámica de la estructura. Después de realizar una breve

revisión bibliográfica se ha implementado un modelo de estabilidad monofrecuencial

tridimensional como el adecuado para predecir la estabilidad en desbastes cercanos al

corte pleno. Los resultados obtenidos mediante este modelo se han comparado en casos

bidimensionales con los obtenidos por el software CUT-PRO® siendo los resultados

satisfactorios. Por otra parte se han descrito las pruebas de verificación utilizadas y se

han caracterizado para estas pruebas las fuerzas de corte y la dinámica de la máquina.

Finalmente se han obtenido los lóbulos de estabilidad y se han verificado mediante

ensayos de mecanizado. Los resultados experimentales demuestran que los lóbulos

obtenidos se aproximan razonablemente a la realidad.

1. Introducción.

Las vibraciones autoexcitadas o chatter son un fenómeno bien conocido para los

constructores de fresadoras, ya que resultan ser en la actualidad una de las mayores

limitaciones que sufren las fresadoras en su capacidad de corte.

La presencia de vibraciones autoexcitadas en máquina resulta nefasta ya que

impiden por un lado la obtención de los acabados exigidos en la pieza y por otra parte

disminuyen la vida útil de la herramienta y de los componentes mecánicos de la

máquina.

Se trata además de un proceso complejo en el que intervienen por una parte

características del proceso de corte como la herramienta, la dureza del material a

mecanizar o los parámetros de fresado (velocidad de giro de la herramienta, ángulos de

entrada y salida, sentido de corte,...) y por otra parte, las características dinámicas de la

propia estructura de la máquina en global (rigidez de la máquina, inercia,

amortiguamiento,...).

Los procesos de fresado en los que puede haber problemas de chatter son diversos

y la manera de predecirlos y suprimirlos puede variar. Por ejemplo, en desbaste a alta

velocidad de aluminio, los modos que limitan la estabilidad de corte están asociados con

vibraciones de la herramienta y el portaherramientas y a lo sumo con el eje del husillo y

los rodamientos (chatter de 300 a 2000Hz aproximadamente). Sin embargo en grandes

desbastes de acero, los modos que están relacionados con la autoexcitación resultan ser

aquellos en los que vibra la estructura entera (chatter de 15 a 100Hz aproximadamente).

Desde el punto de vista del diseño de la estructura este último caso presenta

especial interés ya que es la rigidez dinámica de la estructura la que afecta al límite de

estabilidad de este tipo de fresado.

A la hora de diseñar una fresadora o centro de mecanizado es importante tener en

cuenta la estabilidad del proceso de fresado. En fresadoras universales, centros de

mecanizado y en especial en módulos de líneas transfer es posible definir una operación

de desbaste exigente que se quiere que sea capaz de realizar la máquina y se va a utilizar

en su verificación. Luego si se quisiese garantizar un adecuado comportamiento de la

máquina habría que prever en la fase de diseño la estabilidad de la operación fijada e

introducir en el diseño modificaciones que garantizasen un comportamiento adecuado.

En la consecución de este objetivo, el primer paso ha de ser el de tener un modelo

de estabilidad dinámica del proceso de fresado que prediga bien bajo qué condiciones

aparece retemblado y en una segunda fase se tendría que obtener la rigidez dinámica de

la máquina mediante un modelo numérico.

De este modo y desde una perspectiva de diseño, en el presente trabajo se ha

tratado de obtener un modelo de chatter que permitiese definir las condiciones de corte

estables y validarlo experimentalmente.

2. Revisión bibliográfica.

Los primeros trabajos fundamentales en la investigación del chatter se realizaron

en la década de los cuarenta6. En un principio se consideraba que el chatter era debido al

efecto de amortiguamiento negativo del proceso de corte.

Esta idea fue desafiada por Tobias y Fishwick19 y Tlusty y Polacek17, que

explicaron que las raíces principales del chatter y vibraciones autoexcitadas eran la

regeneración del espesor de la viruta y el acoplamiento de modos. Merritt12 utilizando

esta idea de la regeneración creó un nuevo método de análisis de estabilidad que fue

posteriormente utilizado por muchos investigadores, además facilitó la comprensión y

predicción del chatter. Sin embargo, casi todos los desarrollos teóricos y experimentales

fueron enfocados únicamente hacia procesos de corte continuos, como el torneado.

El análisis de la estabilidad de una fresadora es mucho más complicado debido a

que el proceso de corte no es continuo. Las fuerzas de corte durante el fresado varían en

el tiempo en magnitud y dirección, afectando las vibraciones generadas al espesor de

viruta.

Los primeros intentos de modelización del proceso de fresado fueron realizados

por Sridhar, Hohn y Long16 y Opitz y Bernardi14. Sridhar desarrolló una teoría de la

estabilidad para la fresadora basada en la integración numérica de las ecuaciones de

fresado para un periodo de revolución de la herramienta. Opitz y Bernardi aplicaron la

teoría de la estabilidad del torneado para el proceso de fresado aproximando los

coeficientes periódicos por valores medios durante el intervalo de corte.

La introducción del dominio del tiempo en la simulación permite analizar las no

linealidades del proceso y en especial la posibilidad de que la plaquita pierda el contacto

con la pieza. Durante la década de los ochenta y noventa se realizaron numerosos

trabajos siguiendo esta vía1, 9,15,18,21. La simulación en el dominio del tiempo ofrece una

información detallada, pero carece de información sobre las zonas estables e inestables.

Para obtener esta información hay que realizar un conjunto de simulaciones en el

tiempo y barrer un dominio de condiciones de corte con lo que el tiempo para predecir

las regiones de estabilidad puede llegar a ser grande.

Minis y Yanushevsky13 mejoraron el trabajo anterior de Sridhar et al16 aplicando

la teoría de las ecuaciones diferenciales periódicas (la teoría de Floquet y el análisis de

Fourier) en las ecuaciones dinámicas del fresado. Aunque el algoritmo depende de la

evaluación numérica de los límites de estabilidad, proporciona una mayor comprensión

del modelo, determinando los límites de estabilidad del fresado. Altintas y Budak2

proporcionaron una solución analítica alternativa. Esta solución basada en una análisis

monofrecuencial bidimensional permite obtener rápidamente los lóbulos de estabilidad

en fresado. El resultado converge al mismo valor obtenido por el algoritmo numérico de

Minis.

Posteriormente, Jensen y Shin11, utilizando una metodología similar a la de

Altintas y Budak2, presentaron un modelo que permite simular un sistema

tridimensional, incluyendo el eje axial de la herramienta y un ángulo de posición

adicional que permite situar la dirección de regeneración de la viruta en el espacio. Por

su parte, Altintas4 amplió sus ecuaciones a un sistema tridimensional, consiguiendo una

solución similar a la obtenida por Jensen y Shin dos años antes.

Estos modelos en el dominio de la frecuencia suponen que la vibración tiene un

único armónico dominante (modelo monofrecuencia) y esta simplificación permite

obtener una solución analítica al problema como en el caso del corte ortogonal continuo.

Estos modelos dan buenos resultados con inmersiones de fresa grandes cercanas al corte

pleno, pero a medida que la inmersión va bajando y el corte se convierte en más

interrumpido los resultados divergen de la realidad, en parte debido a la presencia de

lóbulos adicionales que limitan la estabilidad3,5,23,24.

A la hora de determinar la estabilidad de estos cortes interrumpidos hay autores

que han obtenido los lóbulos de estabilidad basándose en un análisis de elementos

finitos temporales7 o mediante semidiscretización10.

El mismo problema se puede abordar desde el dominio de la frecuencia teniendo

en cuenta que la vibración se compone de múltiples armónicos de la frecuencia de paso

por diente a partir de una frecuencia de chatter genérica. Estos modelos

multifrecuencia8,23,24 dan lugar a lóbulos adicionales que son más importantes cuanto

menor es la inmersión.

A la hora de optar por un modelo en el presente trabajo se ha preferido en un

principio implementar un modelo en frecuencia, ya que se obtiene directamente

información sobre las zonas de corte estable e inestable a costa de trabajar con un

modelo lineal. Por otra parte, desde el punto de vista del diseño de la estructura de la

máquina, las operaciones más críticas resultan ser por lo general desbaste con grandes

fresas e inmersiones cercanas al corte pleno, por lo cual en un principio un modelo

monofrecuencial tridimensional puede ofrecer buenos resultados. Luego teniendo en

cuenta estos aspectos se ha implementado el modelo tridimensional en frecuencia

propuesto por Altintas4.

3. Modelo de estabilidad tridimensional.

Las fuerzas de corte pueden excitar los modos de vibración en cualquiera de las

tres direcciones y en consecuencia se produce una ondulación superficial en la pieza.

Por tanto, el espesor de viruta no será constante y variará en función de la frecuencia de

vibración, la velocidad de giro de la herramienta y la orientación del modo respecto a la

dirección asociada al espesor de viruta.

3.1. Obtención del espesor de viruta dinámico

Primeramente hay que definir en función de la posición de la plaquita j la

vibración en la dirección del espesor de viruta (υj). El desplazamiento dinámico del

sistema en esta dirección se representa de la siguiente forma:

υj=(x sinφj + y cosφj) sinγ - z cosγ

φj: ángulo instantáneo del diente j respecto al eje y

γ: ángulo de posición.

j: número de diente

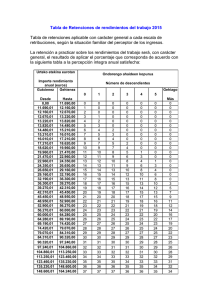

Figura 1: Representación dinámica del movimiento de la plaquita11

Esquemáticamente el espesor de viruta se representa de la siguiente manera:

[1]

Figura 2: Espesor de viruta dinámico4

A la hora de expresar el espesor de viruta generado hay que tener en cuenta que

este espesor está compuesto por una parte atribuida al movimiento rígido de la

herramienta c sinφ j cos γ , y por una componente dinámica correspondiente a las

vibraciones provocadas por los desplazamientos del periodo actual y del anterior

(υ j ,0 − υ j ) . En el siguiente análisis no se tendrá en cuenta la componente estática

porque no afecta al mecanismo regenerativo. En consecuencia, el espesor de viruta se

puede representar de la siguiente manera:

h(φj, γ) = [υj,o - υj] g(φj)

υj,o ; υj: Desplazamientos dinámicos de la herramienta en el periodo

anterior y en el actual

[2]

La función g(φj) es una función que determina si el diente está o no en contacto

con la pieza. Si υ j ,0 y υ j se escriben en función de los desplazamientos en X, Y y Z, el

espesor de viruta se puede representar de la siguiente manera:

h(φj, γ) = [(∆x sinφj + ∆y cosφj) sinγ - ∆z cosγ] g(φj)

Donde:

∆x=x(t)-x(t-T)

∆y=y(t)-y(t-T)

∆z=z(t)-z(t-T)

[3]

x(t), y(t), z(t) y x(t-T), y(t-T), z(t-T) representan el desplazamiento dinámico

relativo entre la trayectoria teórica y la trayectoria real de corte.

3.2. Obtención de las fuerzas de fresado dinámicas

Se va a seguir un modelo de fuerzas lineal en el que hay tres componentes de

fuerza proporcionales al área de viruta: fuerza radial a la fresa Fr, fuerza axial Fa y la

fuerza tangencial Ft.

K r

dFr

dFt = K t ⋅ a 1 [∆x ⋅ sin(φ ) ⋅ sin(γ ) + ∆y ⋅ cos(φ ) ⋅ sin(γ ) − ∆z ⋅ cos(γ )]g (φ )

K

dFa

a

[4]

Kt, Kr y Ka son los coeficientes de corte

Si se proyectan las fuerzas sobre una plaquita (Fr, Fa y Ft)en los ejes cartesianos

XYZ:

dFx − sin(γ ) ⋅ sin(φ ) − cos(φ ) − cos(γ ) ⋅ sin(φ ) dFr

dFy = − sin(γ ) ⋅ cos(φ ) sin(φ ) − cos(γ ) ⋅ cos(φ ) × dFt

dFz

dFa

cos(γ )

0

− sin(γ )

[5]

Sumando la influencia de todos los dientes de la fresa:

Fy = ∑ Fy j ;

Fx = ∑ Fx j ;

N −1

N −1

j =0

j =0

Donde φj=φ +jφp

φp: ángulo de paso por diente, φp=2Π/N

Fz = ∑ Fz j

N −1

j =0

Agrupando se obtiene la siguiente expresión de la fuerza de corte donde los

distintos coeficientes direccionales de la matriz A están en función de la posición de la

fresa, del ángulo de posición y de la relación entre coeficientes de corte.

∆x

Fx

Fy = a ⋅ K t ⋅ [A] ⋅ ∆y

∆z

Fz

[6]

Compactando y teniendo en cuenta que tanto la matriz [A] como el vector ∆ son

función del tiempo:

{F (t )} = a ⋅ K t ⋅ [A(t )] ⋅ {∆(t )}

[7]

Donde: {∆(t )} = {∆x ∆y ∆z}

Como la matriz [A(t )] es periódica de periodo T = 2π

T

Ω

, se puede expresar como

una serie de Fourier:

[A(t )] = ∑ [Ar ] ⋅ e

∞

r = −∞

−irωt

1

siendo [Ar ] =

T

∫ [A(t )]⋅ e

T

− irωt

dt

0

Y si además toda la serie se aproxima por el primer armónico se obtiene una

nueva matriz de coeficientes direccionales medios [α] independientes del tiempo y que

dependen de la inmersión radial de la fresa.

{F (t )} =

N

⋅ a ⋅ K t ⋅ [α ] ⋅ {∆(t )}

4π

[8]

3.3. Estabilidad del proceso. Resolución de la ecuación característica

[

]

El vector de vibración {∆(t)} se representa de la siguiente manera

{∆(t )} = 1 − e −iωcT ⋅ [G (iω )] ⋅ {F (t )}, donde la matriz [G(iω)] representa la función de

respuesta en frecuencia relativa de la zona de contacto herramienta-pieza.

G xx (iω ) G xy (iω ) G xz (iω )

[G (iω ) = G yx (iω ) G yy (iω ) G yz (iω )

G zx (iω ) G zy (iω ) G zz (iω )

[9]

El sistema dinámico de las fuerzas de corte se reduce:

{F (t )} =

[

]

N

⋅ a ⋅ K t ⋅ 1 − e −iω cT ⋅ [α ]⋅ [G (iω )]⋅ {F (t )}

4π

El desarrollo conduce a un problema de autovalores y por lo tanto el límite de

estabilidad del sistema se determina mediante la siguiente ecuación característica:

det {[I] + Λ.[Φ]} = 0

[10]

Donde

[Φ] = [α]. [G(iωc)]

De este determinante se obtiene la ecuación característica que es simplemente una

función cúbica, independientemente del número de modos de la máquina. Por lo tanto el

problema conduce, con las simplificaciones realizadas, a una solución analítica.

3.4. Relación entre la frecuencia de chatter y la profundidad de pasada límite

Para cada frecuencia de chatter supuesta ( ω c ) se pueden obtener una ecuación

característica y por lo tanto, en un caso general, tres valores propios (∆=∆R+∆I) que

pueden ser complejos. Sustituyendo estos valores en la ecuación [8] se despeja la

profundidad de pasada axial límite para una determinada frecuencia de chatter ωc

teniendo en cuenta que la profundidad de corte ha de ser un valor real positivo que

relaciona la profundidad de pasada con los valores propios.

Λ I ⋅ (1 − cos ω c T ) − Λ R ⋅ sinω c T = 0

Definiendo κ =

sinω c T

ΛI

=

Λ R 1 − cos ω c T

[11]

[12]

Mediante estas simplificaciones obtenemos alim = −

2πΛ R

⋅ (1 + κ 2 )

N ⋅ Kt

[13]

3.5. Relación entre la frecuencia de chatter y la velocidad de giro

Sabiendo que:

cos(ω c T / 2)

Λ

κ = I = tanψ =

= tan[π / 2 − (ω c T / 2)]

ΛR

sen(ω c T / 2)

El desfase entre la pasada actual y la anterior ε se escribe como:

ε = π − 2ψ

[14]

Por tanto, si k es el número completo de ondulaciones generadas entre diente y

diente:

ω c ⋅ T = ε + 2π ⋅ k

[15]

Y la velocidad de giro de la herramienta se puede escribir como:

n=

60 ⋅ ω c

60

=

N ⋅ T N ⋅ (ε + 2π ⋅ k )

[16]

Se obtiene una serie de velocidades dependiendo de un valor natural k para cada

valor de frecuencia de chatter.

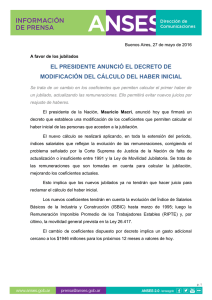

3.6. Construcción del gráfico de lóbulos de estabilidad

Si se relacionan las profundidades de corte críticas con la serie de velocidades

correspondientes a una frecuencia de chatter y barriendo esta última frecuencia, se

pueden obtener, al igual que lo hiciese Tobias20 en su día, los llamados lóbulos de

estabilidad. De esta manera se obtiene un gráfico con la siguiente forma:

Figura 3:Diagrama de lóbulos de estabilidad.

4. Comprobación con un modelo de referencia.

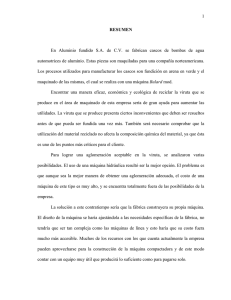

Se ha tratado de verificar el modelo tridimensional implementado en MATLAB

introduciendo distintas entradas (FRF-s, inmersiones…) y observando que el programa

obtenía resultados adecuados.

Por otra parte el modelo tridimensional se puede simplificar a uno bidimensional

equivalente al expuesto por Altintas y Budak2 y que está implementado en el software

CUT-PRO® 5.0. Se han realizado comparaciones con el software y los resultados ha

sido buenos en todos los casos.

COMPARACIÓN CON CUTPRO

0.0005

0.00045

0.0004

0.00035

0.0003

cutpro

matlab

0.00025

0.0002

0.00015

0.0001

0.00005

0

0

500

1000

1500

2000

2500

3000

3500

4000

Figura 4: Comparación con el CUT-PRO

Los lóbulos simulados en el CUT-PRO están obtenidos en el dominio de la

frecuencia y se obtienen resultados buenos para el caso en que la regeneración de la

viruta se reduce a un plano (caso bidimensional) y los modos tengan simetría radial (se

desprecian las FRF cruzadas). Por otro lado ambos modelos ofrecen buenos resultados

con inmersiones cercanas al corte pleno, pero en corte interrumpido los resultados

difieren de la realidad.

5. Ensayo de corte.

Existen trabajos publicados en los que se proponen ensayos simplificados capaces

de caracterizar la estabilidad frente al chatter de la estructura de la máquina utilizando

desbastes exigentes.

En el presente trabajo los ensayos de corte realizados se han basado en el tipo de

pruebas de verificación que actualmente realiza SORALUCE en sus fresadoras. Estas

pruebas se basan en el trabajo realizado por Uriarte et al22 pero introduciendo variantes

tendentes a facilitar la realización de la misma.

La mayor modificación consiste en realizar trayectorias rectas según el sentido de

un eje máquina y no realizar trayectorias circulares. Con esta modificación no se excita

la estructura de igual manera en todas las direcciones pero el ensayo se simplifica y se

optimizan los cortes. Experimentalmente no se han encontrado grandes variaciones

entre ambos resultados, aunque estrictamente hablando se puede poner en duda este

hecho.

Desde el punto de vista de la predicción de la estabilidad, el realizar pasadas

rectas permite con ciertos tipos de accionamientos planificar trayectorias en las que la

dinámica de la máquina se puede considerar invariable.

Las pruebas de corte se llevaron a cabo en el centro de mecanizado de la figura 5,

realizándose pasadas en el eje X manteniendo constante la salida de carnero y la

posición vertical de la herramienta. En el sentido de corte (X) la máquina está accionada

por motores lineales, por lo que teniendo en cuenta la forma de los modos se puede

decir que durante el corte las características dinámicas de los modos que limitan la

estabilidad no sufren ninguna variación.

Figura 5: Módulo de mecanizado

Siguiendo el citado articulo22 se eligió al acero F1140 como material de corte. Las

pruebas se realizaron con una fresa de 125mm (SANDVIK-Coromill R245-125Q4012M) y ocho plaquitas (R245-12T3M-PH 4030) con un ángulo de posición de 45º para

que la dirección asociada al espesor de viruta variase en el espacio y las vibraciones en

el eje axial de la herramienta afecten a la regeneración de la viruta.

La inmersión radial fue de 100mm en concordancia. Por lo tanto se tratan de

condiciones cercanas al corte pleno. En cuanto al avance, se ha supuesto que éste no

afecta a la aparición del chatter regenerativo. Cuando más grande es el avance más

grande es la amplitud de la vibración debida al chatter y en consecuencia más fácil se

diagnostica el chatter. Por tanto se ha tratado de cortar con el mayor avance posible

teniendo en cuenta las limitaciones impuestas por la potencia de la máquina y el

máximo recomendado para las plaquitas.

El objetivo de los lóbulos de estabilidad será el de predecir los resultados de esta

prueba normalizada.

6. Caracterización del proceso de corte.

Uno de los problemas más importantes a la hora de definir los rangos estables de

corte es el de caracterizar correctamente la fuerza de corte. En la literatura científica

existen numerosos modelos de corte. El objetivo de este trabajo no ha sido el de

comparar y validar los mismos. Simplemente se ha adoptado el modelo lineal de fuerzas

presentado por Altintas3 y que se recoge en el desarrollo realizado en el apartado

correspondiente al modelo de estabilidad tridimensional.

En dicho modelo las fuerza de fresado se representan de un modo lineal como la

suma de dos elementos: una fuerza de corte proporcional al área de viruta (Fc) y otra

fuerza de rascado o “ploughing” proporcional únicamente a la profundidad de pasada

(Fe). Esta última fuerza corresponde a la fuerza que se genera rascando la superficie

(espesor de viruta nulo). Esta componente se suele despreciar en los análisis de

estabilidad, ya que no depende del espesor de viruta y por lo tanto no juega ninguna

función en la regeneración de la misma.

Las fuerzas de fresado descompuestas en la dirección tangencial, radial y axial

tendrán la siguiente forma para cada diente de la fresa:

Ft (φ ) = K tc ⋅ a ⋅ h(φ ) + K te ⋅ a

Fr (φ ) = K rc ⋅ a ⋅ h(φ ) + K re ⋅ a

Fa (φ ) = K ac ⋅ a ⋅ h(φ ) + K ae ⋅ a

[17]

Estas fuerzas se pueden proyectar sobre los ejes cartesianos teniendo en cuenta si

cada diente está cortando o no y sus ángulos de posición e inmersión radial.

Basándose en este modelo se han caracterizado analíticamente las fuerzas de corte

para todo tipo de fresas3.

Ahora bien, se necesitan obtener los coeficientes de proporcionalidad,

denominados coeficientes de corte, para determinar las fuerzas de corte. Estos

coeficientes de corte se pueden obtener mediante dos métodos principalmente: mediante

pruebas de corte ortogonal y la llamada transformación ortogonal-oblicuo o mediante la

obtención de coeficientes de corte medios.

El primer método consiste en el modelado de fuerzas de mecanizado en base a

coeficientes de corte obtenidos en pruebas de corte ortogonal. Una vez obtenidos los

coeficientes de corte ortogonal, se puede realizar una aproximación práctica, utilizando

estos coeficientes para predecir fuerzas de mecanizado en procesos de corte oblicuo.

No obstante, el modelo utilizado en este caso es el de los coeficientes de corte

medios. Este modelo tiene como desventaja que los coeficientes de corte que se

obtienen son específicos de un material y una herramienta determinadas (material y

geometría), mientras que para el anterior método, los coeficientes de corte que se

obtienen son específicos para la pareja material pieza/material herramienta, pero válidos

para cualquier geometría de herramienta y proceso.

Por otra parte, el método basado en el corte ortogonal requiere más ensayos, ya

que si para el modelo de coeficientes de corte medios el número de ensayos a realizar

puede estar entre 5 y 10, para el método basado en el corte ortogonal, el número de

ensayos a realizar puede estar entorno a los 200. En estos ensayos son tres los

parámetros que varían: avance por diente, ángulo de desprendimiento y velocidad de

corte3.

Por tanto, el método de coeficientes de corte medios, que es el modelo que se va a

seguir en el presente estudio, es más barato y menos laborioso, pero no tiene la

universalidad del primero. Precisamente en las pruebas de validación de máquina se

utiliza generalmente la misma herramienta cortando el mismo material, por lo que el

método de los coeficientes de corte medios resulta muy apropiado.

Siguiendo esta vía para el cálculo de los coeficientes de corte, se calculan las

fuerzas de corte medias en los tres ejes cartesianos obtenidas en pruebas de corte pleno

para distintos avances (c).

Para la medición de las fuerzas de corte (axial, radial y tangencial) se utiliza una

placa dinamométrica.

Pieza

Placa KISTLER

Figura 6: Esquema experimental de captación de las fuerzas de corte

Con los resultados obtenidos en el ensayo de corte pleno, se procederá al cálculo

de los coeficientes de corte mediante CutPro o implementando las expresiones que se

van a exponer en MATLAB o en una hoja de cálculo.

Las fuerzas de corte medias cumplen las siguientes ecuaciones para corte pleno,

siendo el avance por diente c la variable independiente:

N ⋅a

N ⋅a

⋅ K rc ⋅ c −

⋅ K re

4

π

−

N ⋅a

N ⋅a

⋅ K tc ⋅ c +

⋅ K te

Fy =

π

4

−

N ⋅a

N ⋅a

Fz =

⋅ K ac ⋅ c +

⋅ K ae

π

2

N: Número de dientes de la fresa

a: Profundidad axial de corte

−

Fx =−

[18]

Si se representan gráficamente todos los resultados de las fuerzas medias en

función de los avances se obtiene aproximadamente una recta. Los factores que

aparecen multiplicando a la variable independiente c componen la pendiente de la recta

obtenida, mientras que el término independiente viene representado por el punto de

corte de la recta con el eje OY. Igualando la pendiente y el término independiente

obtenidos experimentalmente a estas ecuaciones se obtienen los valores de los

coeficientes de corte Kc y Ke.

Para este caso en concreto se realizaron las pruebas para caracterizar el corte de

acero con la geometría de plaquitas de la fresa seleccionada para la prueba de corte. De

este modo se obtuvieron los siguientes coeficientes de corte

Ktc

F1140

Absolutos 1883 N/mm2

Relativos

1883 N/mm2

Krc

Kac

Kte

Kre

Kae

725N/mm2

468N/mm2

97.6

N/mm2

186 N/mm2

147 N/mm2

0.3849

0.2488

Tabla 1: Coeficientes de corte Acero F114 para la herramienta definida.

7. Caracterización de la dinámica de la máquina.

Se pretende caracterizar la dinámica de la máquina para introducirla en el modelo

de estabilidad. Para ello y teniendo en cuenta los procesos que se quieren simular se han

realizado las siguientes simplificaciones:

• Se ha supuesto que la pieza es totalmente rígida en los procesos desbaste.

• Se desprecia también el amortiguamiento intrínseco del proceso de corte.

Teniendo en cuenta estas simplificaciones, basta con obtener las funciones de

respuesta en frecuencia del lado de la herramienta para caracterizar experimentalmente

la respuesta del sistema a distintas frecuencias.

Por otra parte hay que tener en cuenta que en el caso estudiado la estabilidad de

corte depende de la dinámica de la estructura de la máquina y ésta a su vez depende de

la posición de máquina. Por tanto, estrictamente hablando, cada posición de máquina

tendrá sus lóbulos de estabilidad y en cada posición se tendrían que obtener nueve FRFs para caracterizar dinámicamente la máquina.

Estas FRF-s se obtienen mediante un martillo de impactos y un acelerómetro

triaxial. El golpeo se efectúa lo más cerca posible del punto de corte de la herramienta y

se recoge en puntos cercanos al filo de corte pero en posiciones opuestas al golpeo. El

obtener buenas coherencias bajo estas condiciones resulta ser un problema en muchos

casos. El golpeo se realiza en las tres direcciones cartesianas recogiéndose nueve

funciones en total.

8. Validación Experimental.

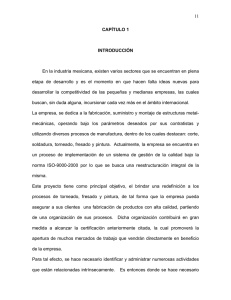

Para validar experimentalmente primeramente se han obtenido los lóbulos de

estabilidad para distintas posiciones introduciendo los siguientes datos:

• Coeficientes de corte obtenidos para F1140 y herramienta SANDVIK-Coromill

R245-125Q40-12M y plaquitas R245-12T3M-PH 4030.

• Funciones de respuesta en frecuencia para cada posición de corte (nueve por

posición).

• Características de la pasada: ángulos de inmersión y número de plaquitas

principalmente.

A la hora de verificar los lóbulos se han tenido en cuenta el rango de velocidades

y avances recomendados por el fabricante de plaquitas. Por otra parte, hay que tener en

cuenta que la plaquita no puede cortar más de 6mm.

Teniendo en cuenta los aspectos relatados en el apartado dedicado al ensayo de

corte se han realizado los ensayos para validar el modelo. Los resultados se recogen en

la siguiente figura.

Figura 7:Lóbulos de estabilidas obtenidos y contrastación experimental

Como se observa en la figura 7, los resultados experimentales determinan que los

lóbulos obtenidos se ajustan razonablemente a la realidad aunque se detectan desajustes.

Aun así predicen razonablemente la velocidad a la que se consigue un corte más

profundo, así como el valor de esta profundidad (5mm). La zona de mínima estabilidad

también queda bien definida con un umbral de 2mm.

El mayor desajuste se aprecia en la parte derecha de la zona de corte. Hay que

decir que esta parte resulta ser crítica ya que del punto de máxima estabilidad al de

mínima estabilidad hay muy poca diferencia en términos de frecuencia de chatter. Esto

es debidoa que los modos están poco amortiguados por lo que esa parte de la FRF hay

que obtenerla con mucha precisión. Luego con FRF-s con un mayor numero de puntos

de muestreo la aproximación puede mejorar.

En cuanto a la frecuencia de chatter el modelo predice chatter a 87.4Hz (figura 8)

a 490rpm y en la realidad el chatter aparece a 84.5Hz (figura 7), una desviación de un

3%.

Rango de velocidades

recomendado

por el fabricante

430 rpm

640 rpm

87,4 Hz

490 rpm

Figura 8 Frecuencia de chatter predicha.

En el gráfico superior se aprecia que la estabilidad de la máquina queda limitada

por dos modos en el rango de trabajo (uno en torno a los 80Hz y otro en torno a los

60Hz). Si se quiere aumentar la capacidad de corte de la máquina, estas simulaciones

pueden determinar la rigidez dinámica de qué modos hay que incrementar. Un análisis

modal completaría la simulación aportando información sobre los vectores modales y

los focos de flexibilidad dinámica.

Aún así hay que decir que aunque los primeros resultados son alentadores, el

número de pruebas resulta ser todavía pequeño, por lo que se va a continuar realizando

más ensayos con una precisión algo mayor (se bajará el intervalo de profundidades a

0.5mm).

Conclusiones

La rigidez dinámica de la estructura de una fresadora limita la productividad en

grandes desbastes de aceros y fundiciones por la aparición de chatter. Por lo tanto hay

que tener en cuenta la estabilidad en estos desbastes a la hora de diseñar la estructura. El

primer paso para obtener este objetivo es el de conseguir un modelo de estabilidad que

defina las condiciones para las que el corte es estable.

Consultando la bibliografía se ha implementado un modelo tridimensional

monofrecuencia ya que puede dar buenos resultados en fresados cercanos al corte pleno

de una manera muy rápida y utilizando las funciones de respuesta en frecuencia

obtenidas de la máquina.

Se han obtenido coeficientes de corte para el corte de acero F1140 con una

geometría y material de plaquita concretos mediante sencillos ensayos de corte pleno a

distintos avances.

Se han simulado los lóbulos de estabilidad del fresado para una operación y

posición concretas. Los resultados experimentales determinan que los lóbulos obtenidos

se ajustan razonablemente a la realidad aunque se detectan pequeños desajustes.

Los lóbulos de estabilidad permiten determinar los modos que limitan la

estabilidad en el rango de corte de las plaquitas.

Agradecimientos

Los autores del presente documento quieren mostrar su agradecimiento a la Consejería

de Industria del Gobierno Vasco y al Ministerio de Ciencia y Tecnología por la

financiación prestada a los proyectos Metodología de Diseño de Máquinas Orientada a

la Predicción del Chatter y Nuevas Metodologías en el Diseño de Fresadoras sin

Chatter respectivamente. Se desea agradecer también a Igor Atxa de IDEKO S. Coop y

a Dr. Mikel Zatarain de la Fundación TEKNIKER su colaboración en el presente

trabajo.

Bibliografía

1. Altintas, Y. y Spence, A. End Milling Force Algorithms for CAD Systems. Annals

of the CIRP. Vol 40, No 1, pp.31-34. 1991.

2. Altintas Y. y Budak,E.. Analytical Prediction of Stability Lobes in Milling, Annals

of CIRP. Vol 44/1 pp 357-362. 1995.

3. Altintas,Y. Manufacturing Automation. Cambridge University Press. 2000.

4. Altintas, Y. Analytical Prediction of Three Dimensional Chatter Stability in Milling,

Japan Society of Mechanical Engineers, International Journal Series C:Mechanical

Systems, Machine Elements and Manufacturing. Vol.44, No.3. ,2001.

5. Altintas,Y. y Weck, M. Stability of Dynamic Cutting and Grinding. Annals of CIRP.

2004.

6. Arnold. R.N. The Mechanism of Tool Vibration in the Cutting of Steel, Proceeding

of Institution of Mechanical Engineering. Vol 154., pp. 261-276. 1946.

7. Bayly, P.V., Halley, J.E., Mann, B.P. y Davies, M.A. Stability of Interrupted

Cutting by Temporal Finite Element Analysis . Journal of Manufacturing Science

and Engienering. Transactions of the ASME. Vol 125, pp 220-225. 2002.

8. Bergera, M. y Gimenez, J.G. Análisis de Chatter en Fresado Frontal de Alta

Velocidad. XIV Congreso de Máquinas-Herramienta y Tecnologías de Fabricación.

2002. Tomo 2 pp 717-723. 2002.

9. DeVor, R.E., Kline, W.A.y Zdeblick, W.J., A Mechanistic Model for the Force

System in End Milling with Aplication to Machining Airframe Structures. Proceding

of the 8th NAMRC, May, pp.297-303. 1980.

10. Insperger, T. y Stepán, G. Semi-discrtization method for delayed systems.

International Journal for Numerical Methods in Engineering Vol 55(5), pp503-518.

2002.

11. Jensen S.A. y Shin Y.C. Stability Analysis in Face Milling Operations, Part 1:

Theory of Stability Lobe Prediction. Transactions of ASME, Journal of

Manufacturing Science and Engineering. Vol.121 No.4 (pp.600-605). 1999.

12. Merritt, H.E. Theory of self-excited machine-tool chatter. Contribution to machinetool chatter. Research 1. Journal of Engineering for Industry. ASME. November

1965, pp 447-453. 1965.

13. Minis, I. y Yanushevski, R. A New Theorical Approach for the Prediction of

Machine Tool Chatter in Milling. Journal of Engineering for Industry. ASME Vol

115, pp 1-8. 1993.

14. Opitz, H. y Bernardi, F. Investigation and Calculation of Chatter Behaviour of

Lathes and Milling Machines. Annals of the CIRP. Vol 18. 1970.

15. Shin, Y.C. y Waters, A. J., Face Milling Process Modeling with Structural

Nonlinearity Transactions of NAMRI/SME Vol 22, pp 157-164. 1994.

16. Sridhar, R., Hohn, R.E. y Long, G.W. A Stability Algorithm for General Milling

Process. Contribution to machine Tool Chatter. Research-7 Journal of Engineering

for Industry. ASME. Vol 90, pp 330-334. 1968.

17. Tlusty, J. y Polacek, M. The Stability of the Machine Tool against Self-Excited

Vibration in Machining ASME Production Engineering Research Conference,

Pittsburgh. pp 454-465. 1963.

18. Tlusty, J. e Ismail, F; Basic Nonlinearity in Machining Chatter. Annals of the CIRP.

Vol 30(1), pp.299-304. 1981.

19. Tobias, S.A. y Fishwick, W. Theory of Regenerative Machine Tool Chatter, The

Engineer. Vol 205, p 199. 1958.

20. Tobias, S.A. Machine Tool Vibrations, Blackie & Sons Limited, Glasgow. 1965

21. Uriarte, L., Zatarain, M., Bueno, R. y Alberdi, R. Caracterización del

comportamiento dinámico de máquinas-herramienta. Proceso de Fresado. X

Congreso de Investigación, Diseño y Utilización de Máquinas_Herramienta. 16-18

Noviembre-1994.

22. Uriarte, L., Zatarain, M., Alberdi, R. y Lizarralde; R. Caracterización del

comportamiento dinámico de máquinas-herramienta. Ensayo de corte. XI Congreso

de Máquinas Herramienta y Tecnologías de Fabricación. 16-18 de Octubre-1996.

23. Wang, J.J., Zheng, C.M. y Huang C.Y., The effect of harmonic force components on

regenerative stability in end milling. Preceedings of IMECE’03 2003 ASME

International Mechanical Engineering Congress. Washington, D.C. November 1521. 2003.

24. Zatarain, M., Muñoa, J., Villasante, C. y Sedano, A. 2004. Estudio comparativo de

los modelos matemáticos de chatter en fresado: monofrecuencia, multifrecuencia y

simulación en el tiempo. XV Congreso de Máquinas Herramienta y Tecnologías de

Fabricación. 2004.