integrción de energías renovables y sistemas de

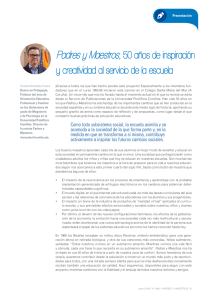

Anuncio