trabajo fin de grado ingeniería química

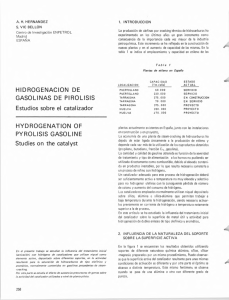

Anuncio