MEMORIA PFC_R.Ortega - Pàgina inicial de UPCommons

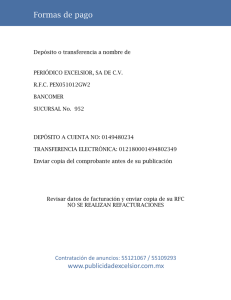

Anuncio