PerezPrado_JoseRamon_TD_2008

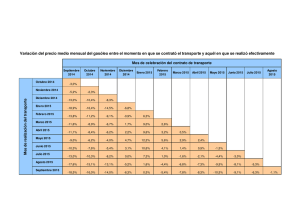

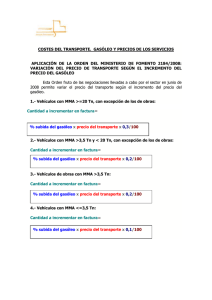

Anuncio