diseño de un modelo matemático aplicado a la

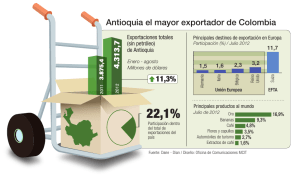

Anuncio