universidad politécnica salesiana sede quito - Repositorio Digital-UPS

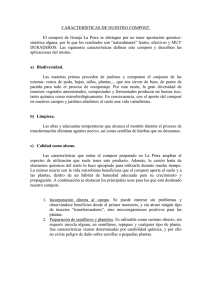

Anuncio