lección 1 - Campus Latam

Anuncio

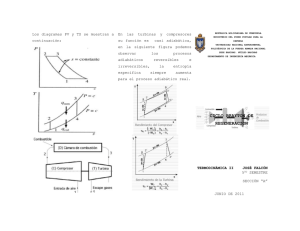

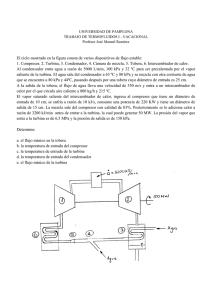

Curso: Turbinas a Gas y Ciclo Combinado II (OCT03) Objetivo General: Conocer las características funcionales generales de los equipos e instalaciones de un Turbogas, orientadas a establecer sus limitaciones operacionales . Gestor de Contenidos : Carlos Riquelme Moya UNIDAD I Turbina a Gas Objetivos: Comprender el Funcionamiento de una de Turbina a Gas •Lección 1: •Lección 2: •Lección 3: •Lección 4: Introducción Compresor Sección de Combustión Turbina LECCIÓN 1 Introducción Descripción del Funcionamiento de una Turbina a Gas Haga click en el cuadro para reproducir el video LECCIÓN 1 Introducción Uso de las Turbina a Gas, en la generación de Energía Eléctrica. Las turbina a Gas son usadas en la generación de Energía, principalmente como equipos de respaldo en caso de apagones y excepcionalmente para la generación en base en lugares donde se necesita durante circunstancias especiales, debido al alto costo del combustible que utilizan (4 a 10 U$ MBTU) y bajo rendimiento (25 a 33%). No obstante en el caso de los ciclos combinados el alto precio del combustible se ve compensado con el alto rendimiento del ciclo (50 a 55%), que se logra al aprovechar el calor contenido en los gases de escape de la Turbina a Gas. LECCIÓN 1 Introducción Fabricantes mas comunes y características Marca General Electric General Electric Westinghouse Westinghouse Siemens Siemens Siemens Siemens Siemens Siemens Siemens Siemens Mitsubishi Mitsubishi Mitsubishi Mitsubishi Mitsubishi Mitsubishi ABB ABB ABB ABB Modelo Frame 7 Frame 9 Model 501 Model 701 W501.G W501.F W501.D5A V64.3 A V94.3 A V92.2 A V92.2 V64.3 M-501D M-701D M-501F M-501G M-701F M-701G Model GT11 Model GT11N Model GT13 Model GT13E Potencia Bruta de Salida 50 a 150 MW (60 Hz) 100 a 200 MW (60 Hz) 100 a 150 MW (60 Hz) 100 a 150 MW (50 Hz) 253 MW (60 Hz) 187 MW (60 Hz) 121 MW (60 Hz) 67 MW (60 Hz) 265 MW (50 Hz) 190 MW (50 Hz) 157 MW (50 Hz) 67 MW (50 Hz) 114 MW (60 Hz) 144 MW (50 Hz) 185 MW (60 Hz) 254 MW (60 Hz) 270 MW (50 Hz) 334 MW (50 Hz) 72 MW (60 Hz) 83 MW (60 Hz) 99 MW (50 Hz) 148 MW (50 Hz) LECCIÓN 1 Introducción Ciclo de Bryton y diagrama de flujo de gas. Ir a la biblioteca Acrobat Document LECCIÓN 1 Introducción Vista en Corte de una Turbina a Gas 1. Admisión de Aire. 2. Compresor de Aire. 3. Cámaras de Combustión. 4. Turbina. 5. Salida de Gases Calientes. 6. Difusor. LECCIÓN 2 Compresor Función del Compresor Alabes Fijos Alabes Móviles Relación de Compresión Energía Consumida en el compresor Factores que afectan el rendimiento del compresor. Regulación de Caudal de Entrada Filtros de Aire LECCIÓN 2 Compresor Función del Compresor • La función principal del compresor es suministrar aire comprimido, el cual es calentado por la acción de la combustión y que finalmente acciona la turbina. • Suministrar aire para el enfriamiento de partes. • Aire para el sellado de los descansos. • Aire para accionamiento de valvulas (aire de control). • Aire para la atomización del combustible (en el caso de uso de diesel y de acuerdo al diseño de los quemadores). LECCIÓN 2 Compresor Alabes Móviles: Los álabes móviles son los álabes que giran, y sirven para “empujar” o acelerar el aire en su recorrido por el compresor. LECCIÓN 2 Compresor Alabes Fijos: Los álabes fijos son los álabes que no giran o estacionarios, y sircen para “detener” o frenar el aire que es impulsado por los álabes móviles . El conjunto de álabes fijos y móviles, produce la compresión del aire. LECCIÓN 2 Compresor Relación de Compresión: La relación de compresión es el cuociente entre la presión absoluta del aire de salida del compresor y el aire de entrada. r=Psal/Pent LECCIÓN 2 Compresor Energía Consumida en el compresor: En Términos sencillos y aproximada, del 100% de la potencia mecánica producida por la turbina, el 50% (y hasta un 60%) de la potencia es suministrada para accionar el compresor y un 50% (hasta un 40%) para mover el generador. LECCIÓN 2 Compresor Factores que afectan el rendimiento del compresor: El compresor es una máquina de caudal volumétrico constante y por los tanto cualquier disminución en el volumen de este por ensuciamiento especialmente en las últimas etapas, donde las cavidades son más pequeñas, influye significativamente en la presión de descarga y en el rendimiento. Otros factores que afectan es la obstrucción de los filtros de entrada, por ensuciamiento, debido a que aumenta la demanda de energía para hacer pasar el aire a través de los filtros. Otro Factor importante a considerar es el desgaste de los álabes o sellos, que produce que la acción de álabes fijos y móviles no produzca la compresión requerida. Qué variables son relevantes verificar la perdida de rendimiento: la presión de descarga y la fundamentalmente temperatura de descarga del compresor, que debe observase a una misma presión de descarga, un aumento de temperatura a una misma presión, es indicio de una pérdida de rendimiento. LECCIÓN 2 Compresor Regulación de Caudal de Entrada : Para regular el caudal de entrada en el compresor, ya sea durante el arranque (para aliviar la carga mecánica de los dispositivos de arranque) o en la operación con carga (para mantener la temperatura de escape constante a diferentes cargas*), se usan aletas de regulación de paso de aire conocidas como IGV (Inlet Guide Vane), su función es regular el flujo de aire que entra al compresor. Normalmente estos IGV regulan el caudal de aire entre un 70% a un 100%. (*) en la operaión en ciclo combinado es necesario mantener la temperatura de escape alta para obtener en la caldera de recuperación de calor vapor de “buena calidad de sobrecalentamiento”. LECCIÓN 2 Compresor Filtros de Aire : Uno de los problemas más significativos de las turbina a gas es el funcionaminto de la turbina a alta velocidad y altas temperaturas, en estas circunstancias, las partículas de polvo, son muy dañinas, por lo que es necesario filtrar el aire que entra al compresor, para esto se utilizan los filtros de entrada en el compresor. LECCIÓN 3 Sección de Combustión •Función de la Sección de Combustión. •Funcionamiento de la Cámara de Combustión de flujo Inverso •Tipos de Combustores. •Clasificación y Uso del Aire (Combustión Enfriamiento, Dilución) •Elementos de sensores •Inyectores •Camisa •Pieza de Transición LECCIÓN 3 Sección de Combustión Función de la Sección de Combustión. La función de la sección de combustión es tomar el aire que arroja el compresor y calentarlo, mediante la quema de combustible, y conducirlo a la turbina. LECCIÓN 3 Sección de Combustión Funcionamiento de la Cámara de Combustión de flujo Inverso Como se indica en la Figura inicial de la Lección 3, el aire que sale del compresor inunda la cabidad que contiene el cilindro del combustor y la Pieza de transición, el aire tiene que recorrer exteriormente la pieza de transición y luego el cilindro del combustor. En su carrera el aire refrigera estos elementos e ingresa mediante agujeros al cilindro de combustion y pieza de transición (a este aire lo llamaremos aire de dilución). Finalmente lo que queda de aire ingresa al ciclindro de combustión donde se encuentra con el combustible, sirviendo de comburente para la combustión. Luego la mezcla de gases es conducida por la pieza de transición hacia los álabes de la turbina. Lo anterior detalla que el aire en las piezas de transición y cilindro de combustion tiene dos recorridos (exterior e interior) de sentido opuesto a esto llamaremos Camara de Combustión de Flujo Inverso. LECCIÓN 3 Sección de Combustión Clasificación del Aire Como vimos en la definición de Cámara de Combustión de Flujo Inverso, el aire a medida que pasa desde el compresor a la turbina, se divide en dos: El que participa en la Combustión y el aire de dilusión. Alrededor del 40% del aire suministrado es requerido para la cambustión el resto es usado para enfriamiento y pricipalmente dilución, por lo que usualmente a la salida de las turbinas el porcentaje de oxigeno es del 13% al 14 % (la concentración de oxigeno en el aire admosférico es de 21%). LECCIÓN 3 Sección de Combustión Elementos Sensores Aunque no son elementos sensores las bujías de ignición están presentes en al menos 2 cámara de combustión, durante el arranque y sólo para el encendido inicial, estás bujías son activadas iniciando el encendido del combustible. Los elementos sensores más usuales de las cámaras de combustión son los detectores de llama, los cuales son dispositivos que son capaces de detectar la presencia de luz ultravioleta, y emitir una señal eléctrica proporcianal a esta emisión, estos elementos son esenciales durante el arranque, para verificar el encendido del combustible. Otros elementos no tan comunes los sensores de vibraciones y medidores de presión, utilizados para medir las oscilaciones de presión producidas en la corriente de gases de combustión dentro de la cilindro de combustión. LECCIÓN 3 Sección de Combustión Inyectores Los inyectores son los elementos utilizados para conducir el combustible hacia la cámara de combustión. LECCIÓN 3 Sección de Combustión Ciclindro de Combustión El cilindro de combustión es el lugar donde se produce la combustión en su interior los inyectores arrojan el combustible que se mezcla con el aire quemandose. LECCIÓN 3 Sección de Combustión Pieza de Transición Esta pieza es la encargada de conducir los gases provenientes de la combustión hasta la turbina. Esta sección contiene agujeros que permiten la entrada de aire desde la descarga del compresor, que diluyen la mezcla de gases desde el cilindro de combustión. LECCIÓN 4 Turbina Función de la turbina Distribución de la energía generada Partes de Turbina Tipos de alabes Parámetros limitantes en durante el funcionamiento Disposiciones de enfriamiento Elementos que afectan el rendimiento de la turbina Sección de Escape LECCIÓN 4 Turbina Función de la turbina La función de la Turbina es convertir la energía que poseen los gases que vienen de la sección de combustión en energía mecánica LECCIÓN 4 Turbina Distribución de la energía generada Como se indicó anteriormente la energía mecánica producida por la turbina es ocupada en un 50% en mover el compresor y el 50% en accionar el generador LECCIÓN 4 Turbina Partes de la Turbina Las partes de la turbina las podemos clasificar en Álabes Fijos y Álabes moviles, los cuales tienen la siguinetes funciones: Álabes Fijos: Están montados en la carcasa y tienen como función hacer las veces de toberas, para acelerar el aire que impacta sobre los álbes moviles. Los Álabes moviles: son aquellos montados en el rotor de la turbina y son impactados por lo gases calientes. Esto hace girar el rotor de la turbina. LECCIÓN 4 Turbina Tipos de Álabes Los Álabes en las turbinas a gas son una mezcla de álabes de acción y reacción esto quiere decir que el gas al pasar por la turbina cambia su presión y la velocidad: Debido a esto las turbinas necesitan etapas multiples y elementos de sello entre la parte fija y móvil. LECCIÓN 4 Turbina Parámetros limitantes en durante el funcionamiento El parámetro limitante durante el funcionamiento de una turbina es principalmente, la temperatura de entrada. Normalmente en las turbinas este parámetro es medido indirectamente a través de la temperatura de escape. El valor máximo de temperatura de escape no es un valor constante, sino que es calculado en función de la presión de descarga del compresor, más otros parámetros de menor incidencia. LECCIÓN 4 Turbina Disposiciones de Enfriamiento Las temperaturas de los gases calientes que acionan las turbinas, son del orden de los 950 °C a 1400°C, y las nuevas tecnologías apuntan a valores cada vez más altos. Esto hace necesario que tanto los álbaes fijos como los móviles necesiten ser refrigerados. Los álbes móviles son refrigerados con aire de la descarga del compresor previamente enfriado en un intercambiador de calor, e inyectado a por cavidades del rotor por dentro de los álbes. Los álabes fijos son refrigerados desde el compresor desde extracciones de aire LECCIÓN 4 Turbina Elementos que afectan el rendimiento de la turbina El rendimiento de la turbina se puede ver afectado principalmente por: Desgaste en los álabes móviles, que el perder su geometría original, ya sea por desgaste o incrustaciones, pierden su eficiencia. Desgaste en los sellos, esto hace que el aire pase por la sección de turbina sin impulsarla. Cuando la turbina pierde rendimiento la temperatura de escape se ve incrementada, por lo que se hace necesario controlar este temperatura para las mismas condiciones admosféricas y de carga. LECCIÓN 4 Turbina Sección de Escape La función de la sección de escape es suministrar un camino para expulsar los gases de la turbina. Es importante notar que en esta zona está ubicado el último descanso de la turbina, el cual debe ser provisto de un sistema de enfriamiento o aislación para resistir la corriente de gases del orden de los 500 a 600 °C. También es importante que que es en este punto donde se ubican los elementos de medición de temperatura de gases utilizados para controlar o limitar la máxima inyección de combustible de la turbina. Fin de la Unidad I UNIDAD II Servicios Auxiliares Objetivos: Comprender y Conocer los Sistemas de Apoyo para el funcionamiento de la turbina a Gas y sus limitaciones •Lección 1: Sistema de Aceite de Lubricación y Desconexión •Lección 2: Sistema de Aceite de Control •Lección 3: Sistema de Aire Comprimido (Accionamiento, Atomización de Combustible Líquido y Purga) •Lección 4: Sistema de Agua de Enfriamiento LECCIÓN 1 Sistema de Aceite de Lubricación y Desconexión La función del Sistemema de Lubricación es suministrar aceite para mantener una película de aceite entre la parte móvil y fija de los descansos de la turbina. El sistema de Aceite de lubricación debe ser capaz de suministrar el aceite: -- A la Temperatura Requerida -- A la Presión Necesaria -- y Limpio (libre de partículas) LECCIÓN 1 Sistema de Aceite de Lubricación y Desconexión Para suministrar el aceite de lubricación a la temperatura requerida, se instalan calefactores en el estanque de aceite, estos calefactores funcionan cuando la unidad está detenida para mantener la temperatura mínima de aceite. Cuando la unidad esta funcionando el paso por los descansos caliente el aceite, por lo que no son necesarios. Más aun cuando la unidad está funcionando el aceite para por enfriadores de aceite para mantener el aceite por debajo de la temperatura máximo de operación. Además de preocuparnos de la temperatura del Aceite que se suministra a los descansos es importante verificar la temperatura del aceite que retorna por cada descanso, debido a que un incremento en un valor individual indicaría un problema localizado en un descanso. LECCIÓN 1 Sistema de Aceite de Lubricación y Desconexión Para suministrar el aceite de lubricación a la presión necesaria, se instalan un sistema de bombas de suministro de aceite, estas bombas normalmente son accionadas por la misma turbina a través de un sistema de engranes. No obstante durante el arranque y detención de la turbina debe operar una Bomba Accionada por un motor eléctrico de corriente alterna. La falla de suministro de aceite produce una falla catastrófica, para evitarlo se cuenta con una bomba de suministro de aceite de emergencia accionado por un motor de corriente contínua. Para controlar la presión en un valor óptimo de y máximo están las válvulas de regulación de presión, estas se encarga de mantener la presión de suminsitro en un valor constante y enviar los excesos de aceite de vuelta al estanque. LECCIÓN 1 Sistema de Aceite de Lubricación y Desconexión Para mantener el aceite limpio y libre de impuresas, existen los filtros que retienen partículas que pudiera llegar a contener el aceite. Normalmente los filtro cuentan con dispositivos de indicación de presión diferencial (manómetros diferenciales) o dispositivos que se accionan a un valor de presión diferencial ajustado. Cuando la presión diferencial llega a una valor determinado (usualmente entre los 0.5 y 1.2 bar, dependiendo de las indicaciones del fabricante de los elementos filtrantes) es necesario cambiar los filtros, usualmente se cuenta con dos filtros, por lo que durante el reemplazo de elemntos filtrantes el aceite es desviado al filtro de despaldo. LECCIÓN 1 Sistema de Aceite de Lubricación y Desconexión Aceite de Desconexion: El Aceite de Desconexión es parte del circuito de aceite de lubricación, pero usado como aceite de accionamiento de las válvulas de corte de combustible. Este circuito si bien es una derivación del Circuito de aceite de Lubricación está aislado a través de una placa orificio, de manera que al drepresurizar el circuito de desconexión no afecte el sistema de Lubricación. Una falla en el sistema de aceite de lubricación probocará el cierre de las válvulas de suminsitro de combustible y por ende la desconexion de la turbina. Cuando la turbina está detenida una valvula de drenaje mantiene el circuito de desconexión despresurizado, pero al hacer funcionar la turbina, esta válvula se cierra presurizando el sistema, permitiendo el funcionamiento de la turbina. Otro elemento importante de este circuito es el dispositivo de sobrevelocidad que es una vavula de drenaje del circuito de desconexión que se abre por un dispositivo centrífugo cuando la turbina alcanza alrededor de un 110% de la velocidad nominal. LECCIÓN 1 Sistema de Aceite de Lubricación y Desconexión: Esquema de Aceite de Lubricación de la Central San Isidro. LECCIÓN 1 Sistema de Aceite de Lubricación y Desconexión: Ir a revisar Plano de Aceite de Lubricación sist lubric TG.dwg LECCIÓN 2 Sistema de Aceite de Control La función del Sistemema de Control es proporcionar aceite a presión para accionar generalmente las valvulas de control de combustible y los IGV . El sistema de Aceite de Control debe ser capaz de suministrar el aceite: -- A la Temperatura Requerida -- A la Presión Necesaria -- y Limpio (libre de partículas) LECCIÓN 2 Sistema de Aceite de Control Para suministrar el aceite de lubricación a la temperatura requerida, se instalan calefactores en el estanque de aceite, estos calefactores funcionan cuando la unidad está detenida para mantener la temperatura mínima de aceite. Cuando la unidad esta funcionando el paso por el circuito caliente el aceite, por lo que no son necesarios. Más aun cuando la unidad está funcionando el aceite pasa por enfriadores para mantenerla por debajo de la temperatura máximo de operación. LECCIÓN 2 Sistema de Aceite de Control Para suministrar el aceite de control a la presión necesaria, están las bombas de suministro de aceite, estas bombas normalmente son accionadas por motobombas de corriente alterna, duplicadas con capacidad de 100% cada una. La falla del sistema de aceite de control produce la desconexión de la unidad, debido a que al carecer de aceite de control no se pueden mover las válvulas de regulación de combustibles. LECCIÓN 2 Sistema de Aceite de Control Para mantener el aceite limpio y libre de impuresas, existen los filtros que retienen partículas que pudiera llegar a contener el aceite. Normalmente los filtro cuentan con dispositivos de indicación de presión diferencial (manómetros diferenciales) o dispositivos que se accionan a un valor de presión diferencial ajustado (banderolas). Cuando la presión diferencial llega a una valor determinado (usualmente entre los 0.5 y 1.2 bar, dependiendo de las indicaciones del fabricante de los elementos filtrantes) es necesario cambiar los filtros, usualmente se cuenta con dos filtros, por lo que durante el reemplazo de elementos filtrantes el aceite es desviado al filtro de despaldo. LECCIÓN 2 Sistema de Aceite de Control Ir a revisar Plano de Aceite de Control S161646.dwg LECCIÓN 3 Sistema de Aire Comprimido (Accionamiento, Atomización de Combustible Líquido y Purga) La función del Sistemema de Aire Comprimido es proporcionar Aire para accionar válvulas (Aire de Accionamiento), Atomizar el Combustible líquido, enfriar las lineas de inyeccion de combustible que no están en uso, cuando se trabaja con más de un combustible ( Aire de Purga). Cada sistema debe ser capaz de suministrar aire a la presión y temperatura adecuada y limpio. Especial cuidado se debe tener con el aire de accionamiento porque se junta agua en los depositos de aire comprimido, o bien en los dispositivos de accionamiento, para ello se debe tener el cuidado de purgar periódicamente estos depositos. LECCIÓN 3 Sistema de Aire Comprimido (Accionamiento, Atomización de Combustible Líquido y Purga) El sistema de Aire de atomización requiere que el aire esté a una presión por sobre la presión que encontrará en la cámara de combustión que es la misma que la descarga del compresor. Por ello es común encontrar un compresor de aire de atomización que toma el aire de la descarga del compresor (de la turbina) y eleva la presión al nivel requerido. El aire de purga se utiliza cuando las turbinas están equipadas para quemar más de un combustible. Después de la transferencia de un combustible a otro se usa para sacar el resto del combustible original hacia las cámaras de combustión y durante la operación se usa para hacer fluir aire hacia la cámara de combustión por las turberías de combustible que no se utiliza. Este flujo de aire mantiene los inyectores refrigerados y evita el retorno de gases calientes a través de las lineas de combustible. Ver Esquema de Aire de Purga Acrobat Document LECCIÓN 4 Sistema de Agua de Enfriamiento La función del Sistema de Agua de Enfriamiento es servir de refrigerante para los enfriadores del sistema: Aceite de Lubricación Aceite de Control Aire de Atomización Soportes de Turbina (Patas) A su vez esta agua es enfriada a través de aerorefrigerantes o con agua de enfriamiento (Agua de Mar, Agua de Río, Agua Cruda etc) LECCIÓN 4 Sistema de Agua de Enfriamiento Para lograr su cometido, el sistema debe asegurar que el agua se suministre a la presión y temperatura adecuada y libre de impurezas. Para suministrar la presión adecuada el sistema posee una bomba y una válvula de regulación de presión. Un enfriador (indicado en la lámina anterior) y filtros en la aspiración de las bombas. Un punto importante de los sistemas de enfriamiento es el deposito de expansión este se utiliza para absorver las variaciones en el volumen del agua al aumentar la temperatura, que oscila entre temperatura ambiente, cuando la unidad está detenida y unos 30°C a 35 °C cuando al unidad esta funcionado, así como las variaciones de presión asociadas a las transferencias de bomba. Otro punto importante son las verificaciones de la calidad del agua. Esta agua es desmineralizada y se le agregan aditivos tales como: Anti incrustante y anticorrosivo. Es importante un adecuado control químico del agua. LECCIÓN 4 Sistema de Agua de Enfriamiento LECCIÓN 4 Sistema de Agua de Enfriamiento Ver Diagrama del Circuito de Agua de Enfriamiento sist cto cerrado.dwg Fin de la Unidad II UNIDAD III Sistema de Combustible Objetivos: Comprender y conocer el sistema de Inyección de Combustible y sus limitaciones •Lección 1: •Lección 2: •Lección 3: •Lección 4: Sistema Recepción y Almacenamiento de Combustible Líquido Sistema de Regulación de Combustible Líquido Sistema de Recepción de Combustible Gas Sistema de Regulación de Combustible Gas Sistema de Combustible : Introducción •El sistema de combustible tiene como finalidad suministrar el combustible necesario para entregar la contidad necesaria: A la presión adecuada A la temperatura adecuada Limpio (libre de impurezas) A fin de comprender mejor los sistemas de combustibles se han separado en dos subsistemas, lo cuales son la recepción y almacenamiento y el sistema de regulación. Además se separaron en 2 combustibles: Gas (Gas Natural) y Líquido (Petróleo Diesel). LECCIÓN 1 Sistema Recepción y Almacenamiento de Combustible Líquido Sistema Recepción y Almacenamiento de Combustible Líquido, tiene como función recibir, almacenar y conducir el combustible hasta la turbina. LECCIÓN 1 Sistema Recepción y Almacenamiento de Combustible Líquido Los componentes más usuales son: Bombas de Descarga de Combustible: Estas bombas descargan el combustible desde los camiones del proveedor y lo conducen hasta el estanque de recepción. Estanque de Combustible: Su función es almacenar el combustible. Es importante notar que los estanques poseen un volúmen total (capacidad del estanque) y un volumen útil (que es menor a la capacidad del estanque), es decir el volumen posible de ocupar para la generación. Otro punto importante es el control operacional requerido, entre otros drenar del estanque periódicamente para eliminar el agua que pudiera ingresar al estanque, el drenaje de agua se debe hacer con un pequeño flujo. Finalmente hacer notar que los estanques poseen tomas flotantes es decir por lo general la toma de combustible está unos centímetros de la superficie del combustible en el estanque. LECCIÓN 1 Sistema Recepción y Almacenamiento de Combustible Líquido Bombas Prealimentadoras: Estas bombas toman el combustible desde el estanque y lo lleván hasta las bombas de alimentación principal. En ocasiones se instala un calentador de para asegurar que ante bajas temperaturas ambiente no aumente demaciado la viscosidad del combustible y sea dificil bombearlo. Bombas Pricipales de Combustibles: Estas bombas son las encargadas de suministrar al combustible a alta presión hacia los inyectores de combustible. En algunas cofiguraciones distintas a las del esquema se usa una única bomba con una válvula by-pass que retorana el combustible a la aspiración de la bomba, alimentando diractamente a los inyectores desde la descarga de la bomba. LECCIÓN 2 Sistema de Regulación de Combustible Líquido El sistma de regulación de cumbustible tienen como función controlar el caudal de combustible necesario de acuerdo a los requerimientos de cargas de la turbina, en el esquema que se adjunta se puede apreciar que el combustible se separa en tres vías (L. Base A, L. Base B y L. Piloto) y cada linea presenta su propio sistema de regulación) LECCIÓN 3 Sistema Recepción de Combustible Gas Sistema Recepción y Almacenamiento de Combustible Gas, tiene como función recibir y conducir el combustible hasta la turbina. También pueden contar con sistemas de filtrado, estación de compresión y calentadores de gas, utilizados para aumentar eficiencia. LECCIÓN 3 Sistema Recepción de Combustible Gas Los componentes más usuales son: Válvula de Aislación: Esta válvula se utiliza para aislar los circuitos de gas de la planta y proveedor, es utilizada en caso de emergencia y para mantenimiento, aunque no es una válvula de cierre rápido. Sistema de Tratamiento de Gas: Corresponde al sistema de filtrado de gas (filtros para particulas de polvo y agua) Compresores de Gas: Son equipos necesarios para aumentar la presión del gasoducto. Calentador de Gas y valvula de regulación: Estos equipos se utilizan para calentar gas. La temperatura requerida depende del nivel de carga de la turbina. LECCIÓN 4 Sistema de Regulación de Combustible Gas En la linea de gas lo primero que encontramos es la válvula de corte rápido y venteo de gas (utilizadas para desconexion de la unidad). Luego el sistema de regulación de cumbustible tienen com función controlar el caudal de combustible necesario de acuerdo a los requerimientos de cargas de la turbina, en el esquema que se adjunta se puede apreciar que el combustible se separa en tres vías (L. Principal, L Piloto y L. Etapa Superior) y cada linea presenta su propio sistema de regulación) Fin de la Unidad III UNIDAD IV Sistema de Arranque Objetivos: Conocer y Comprender el sistema de Arranque y apoyo para puesta fuera de servicio y sus limitaciones •Lección 1: Sistema de Arranque •Lección 2: Sistema de Virado •Lección 3: Secuencia de Arranque de una Turbina a Gas LECCIÓN 1 Sistema de Arranque El sistama de Arranque tiene como función acelerar la turbina desde velocidad cero hasta velocidad nominal. LECCIÓN 1 Sistema de Arranque Motor de Partida Para lograr este objetivo se usa el motor de partida que acelera la turbina hasta un 66% de la velocidad nominal y luego la propia turbina se acelera hasta velocidad nominal. Los motores de partida pueden ser motores eléctricos, motores diesel, o bien el mismo generador de la turbina asociado a un convertidor de frecuencias puede actuar como motor de arranque. LECCIÓN 1 Sistema de Arranque Convertidor de Torque El convertidor de torque es un acoplamiento que existe entre el motor de arranque y el eje de la turbina, este acoplamiento en en aceite y consiste basicamente en una bomba y turbina hidráulica, inmersos en una caja de rellena con aciete. La bomba es accionada por el motor de arranque, y empuja aceite hacia la turbina hidráulica que se acciona con el flujo de aceite empujado por al bomba, esta turbina hidráulica mueve el eje de la turbina a gas, como se observa en el disgrama: LECCIÓN 1 Sistema de Arranque Convertidor de Torque Para ver las características velocidad de salida y torque del convertidor de torque haga click en el ícono que se indica (dentro del documento haga click en las flechas indicadas 0, nT opt n T max): convertidordetorqueanimacion.mht LECCIÓN 2 Sistema de Acoplamiento y Virador El sistemas de acoplamiento tiene la función de conectar el motor del virador con el eje de la turbina para hacerlo girar durante las detenciones, esto es necesario básicamente por dos razones: Retirarlo de la inercia en la partida. Y los más importante girar el eje de la turbina durante el período de enfriamiento, inmediatamente después de desconectar la turbina. Haga click en el documento para revisar el catálogo de un equípo de acoplamiento típico. Acrobat Document LECCIÓN 3 Secuencia de Arranque de una turbina a Gas Secuencia de partida de una turbina a gas LECCIÓN 3 Secuencia de Arranque de una turbina a Gas Secuencia de partida de una turbina a gas simplificada: Todo inicia con la turbina en condición de virado y con todos los auxiliares en condición de listos. Una vez inciado el comando de arranque, los IGV se ubican en posición de arranque (34°), las válvulas de alivio del compresor permanecen abiertas. El motor de arranque se energiza y se presuriza el convertidor de torque, en este momento la turbina empieza a girar impulsado únicamente por el motor de arranque. Alrededor del 1% de la velocidad nominal el virador será descoctado (mecánicamente) y al 10% será desconectado el motor eléctrico. Esta condición se mantendrá, por alrededor de 5 minutos, para purgar de gases la cámara de combustión y evitar que gases combustibles acumulados puedan encenderse cuando se lleve a cabo la ignición. Una vez finalizado el proceso de purgado, y a una velocidad de alredor del 15 a 16% de la velocidad nominal, se inicia la inyección de combustible, y se ponen en funcionamiento las bujías de ignición, una vez encendido el combustible las bujías se retiran ya que no son necesarias. LECCIÓN 3 Secuencia de Arranque de una turbina a Gas Secuencia de partida de una turbina a gas simplificada: Es muy importante el control del tiempo necesario para el encendido del combustible, sólo se disponen de alredor de 15 segundos desde la inyección del combustible hasta la detección de llama en las cámaras, si en este tiempo no se produce el encendido el automatismo cerranra las valvulas de combustible y se abortará el arranque. Si el encendido del combustible es exitoso, la tubina permanecera unos intantes en esta condición (tiempo de calentamiento) y luego se iniciará el aumento gradual de cumbustible para aumentar la velocidad (aceleración) En esta condición la turbina es acelerada por la acción del motor de arranque y la propia acción de la turbina. Alrededor del 66% de la velocidad nominal el motor de arranque es desconectado y turbo gas sigue el proceso de aceleración por la acción de la turbina. Alrededor del 91% de la velocidad el IGV es cerrado completamente para preparar el cierre de las válvulas de alivio del compresor que son cerradas alrededor del 93% de la velocidad nominal. Una vez que la turbina se encuentra en velocidad nominal, la bomba de aceite de lubricación auxiliar (impulsada por un motor eléctrico) se desconecta y la bomba impulsada por el mimo eje de la turbina suministra el aceite necesario para la lubricación de los descansos. En esta condición se puede excitar el generador y conectarlo a la red eléctrica (puesta en paralelo o sincronización) LECCIÓN 3 Secuencia de Arranque de una turbina a Gas Secuencia de partida de una turbina a gas simplificada: Finalmente en velocidad nominal se puede excitar el generador y conectarlo a la red eléctrica (puesta en paralelo o sincronización). En esta condición se puede operar a diferentes niveles de carga requeridos. Fin de la Unidad IV UNIDAD IV Sistema de Regulación del Combustible Objetivos: Conocer y Comprender el sistema de regulación y sus limitaciones •Lección 1: Regulac. de Comb. en Función de la Carga •Lección 2: Regulac. de Comb. en Función de la Velocidad/frecuencia •Lección 3: Regulac. de Comb. en Función de la máxima temperatura de escape. LECCIÓN 1 Regulac. de Comb. en Función de la Carga La regulación de combustible en función de la carga obedece al siguiente diagrame de control simplicado: Si=S i-1+k*(Ei-Ei-1)+Ei*Dt/T E + ∆ PI Ajuste de Carga Valor de Carga Solicitado Por el Operador Valor de Carga Valor de Carga medido en bornes del generador Si: Valor de la variable de salida (1) Si-1: Valor de la Variable de Salida en el instante anterior K: Constante de Proporcionalidad Ei: Señal de Error (2) en el instante i Ei-1:Señal de error en el instante anterior Dt: Tiempo transcurrido entre los instantes (i-1) e i T: Constante de Tiempo (1) S (2) Valor de Ajuste para las válvulas de regulación de combustible Valor de Diferencia entre el ajuste o consigna de carga y la medida de carga Flujo de Combustible a la Turbina LECCIÓN 1 Regulac. de Comb. en Función de la Carga Analisis del Diagrama: Analizando la ecuación anterior : Si la señal E es igual a cero, es decir si el ajuste de carga es igual a la medida de carga, la salida S será constante (Sk=Sk-1), por lo que la inyección de combustible será constante. Si la señal E experimenta un incremento del orden de a, por ejemplo si el operador aumenta la consigna de carga, la señal S se incrementará en un primer instante en K*a (parte proporcional), para el ejemplo la carga medida debería aumentar, pero aun la carga es inferior a el valor de ajuste, luego la variable S, se incrementará, paulatinamente, en un factor proporcional a E/T (parte integral), hasta que la señal E sea cero. Es importante notar que en este tipo de control lo único que hace mover la inyección de combustible es la diferencia entre el ajuste de carga y la carga medida. Suponiendo que el operador mueve la consigna de carga se generará un error E, procediendo de acuerdo a lo expuesto en el segundo párrafo. Si por ejemplo la presión del combustible cayera levemente la potencia medida en bornes del generador descendería y se generaría un error E (ajuste permanece constante) esto haría que la señal S aumentara, para que ingrese más combustible hasta que la carga medida se iguale al valor de ajuste de carga. LECCIÓN 2 Regulac. de Comb. en Función de la Velocidad/frecuencia La regulación de combustible en función de la velocidadfrecuencia obedece al siguiente diagrame de control simplicado: E + ∆ P - Ajuste del Regulador Valor del Regulador Solicitado Por el Operador S Si=k*(Ei-Ei-1) Valor de Desviación de Frecuencia Valor de Desviación de Velocidad medida Flujo de Combustible a la Turbina LECCIÓN 2 Regulac. de Comb. en Función de la Velocidad/frecuencia Análisis del Diagrama: Analizando la ecuación anterior : Si la señal E es igual a cero la salida S será cero, por lo tanto para que la señal se salida S, no sea nula, siempre debe existir una diferencia entre la consigna del regulador y la velocidad, para los usuarios de GE, estas señales suelen llamarse TNR y TNH, respectivamente. Si la señal E experimenta un incremento del orden de a, S se incrementará en un primer instante en K*a (parte proporcional), y permanecerá en ese valor. La señal E puede varia por el cambio en el ajuste del regulador, o una variación en la velocidad de la turbina. Es importante notar que en este tipo de control lo único que hace mover la inyección de combustible es la diferencia entre el ajuste del regulador y la velocidad de de la turbina. Este control es muy sensible a la variación de frecuencia de la red. Si el operador quiere subir la carga, basta aumentar la consigna del regulador y la señal de error se incrementara haciendo aumentar la señal S. Por el contrario si el operador hace disminuir la consigna del regulador el error disminuirá haciendo decrecer la señal S. LECCIÓN 3 Regulac. de Comb. en Función de la Regulac. de Comb. en Función de la máxima temperatura de escape La regulación de combustible en función de la máxima temperatura de escape obedece al siguiente diagrame de control simplicado: Si=S i-1+k*(Ei-Ei-1)+Ei*Dt/T E + ∆ PI Valor de Temperatura de Escape Valor de Temperatura de Escape Medida en la descarga de la turbina Máxima Temperatura de Escape Valor de máxima Temperatura de Escape Calculada Automáticamente en función de la presión de descarga del compresor Si: Valor de la variable de salida (1) Si-1: Valor de la Variable de Salida en el instante anterior K: Constante de Proporcionalidad Ei: Señal de Error (2) en el instante i Ei-1:Señal de error en el instante anterior Dt: Tiempo transcurrido entre los instantes (i-1) e i T: Constante de Tiempo (1) S (2) Valor de Ajuste para las válvulas de regulación de combustible Valor de Diferencia entre el ajuste de la máxima temperatura de escape y la medida de temperatura de escape Flujo de Combustible a la Turbina LECCIÓN 3 Regulac. de Comb. en Función de la máxima temperatura de escape Análisis del Diagrama: Analizando la ecuación anterior : El diagrama es idéntico al control por carga, con la salvedad que el operador no puede cambiar la máxima temperatura de escape. Si la señal E es igual a cero la salida S será constante (Sk=Sk-1) Si la señal experimenta un incremento del orden de a, S se incrementará en un primer instante en K*a (parte proporcional), luego si el error(2) se mantiene este a cada instante la variable S, se incrementará en un factor proporcional a E/T (parte integral), hasta que el error (2) sea cero. Suponiendo que el operador mueve la consigna de carga se generará un error E, procediendo de acuerdo a lo expuesto en el tercer párrafo. Si por ejemplo la presión del combustible cayera levemente la temperatura de escape descendería y se generaría un error E (ajuste permanece constante) esto haría que la señal S aumentara, para que ingrese más combustible hasta que la temperatura de escape se iguale al valor de ajuste de carga. Al operar la turbina en este modo de regulación se obtiene la mayor generación posible para cualquier condición atmosférica, por lo que este modo de operación se conoce como Carga Base, Operación a Plena Carga, o simplemente que la turbina se encuentra “en control por temperatura”. Fin de la Unidad IV Has finalizado el Curso Turbinas a Gas y Ciclo Combinado II Ahora deberás realizar la Evaluación Final para comprobar lo que has aprendido Ver Evaluación Final TEST DE EVALUACIÓN FINAL 1.a) b) c) d) La función del Compresor de la Turbina es: suministrar aire comprimido, el cual es calentado por la acción de la combustión y que finalmente acciona la turbina. Suministrar aire para el enfriamiento de partes Aire para el sellado de los descansos Todas las anteriores. 2.a) b) c) d) La Energía Producida por la Turbina es ocupada : 100% po el Generador 66% por el Compresor y 33% por el Generador 33% por el Generador y 66% por el Generador Ninguna de las Anteriores 3.a) b) c) d) Las Bujías de Ingnición: Deben estar en cada una de las cámaras de combustión. Son necesarias durante toda la operación de la turbina. Sólo son requerida para el primer encendido. Ninguna de las anteriores. 4.- El parámetro limitante de funcionamiento de una turbina (más significativo) a) La temperatura de gases a la salida de la turbina. b) La temperatura de gases a la entrada de la turbina. c) La presión de descarga del compresor d) La presión de salida de los gases calientes 5.- El sistema de aceite de lubricación de una turbina a gas debe ser capaz de suministrar aceite: a) A la temperatura adecuada b) A la presión requerida c) Limpio y libre de partículas d) todas 6.- El sistema de aceite de desconexión de una turbina a gas: a) Es usado como accionamiento de las IGV b) Es independiente del sistema de lubricación c) Es drenado por el dispositivo de sobre velocidad cuando la velocidad de la turbina excede de un valor preestablecido (110%) d) Ninguna de las anteriores 7.- Sistema de Combustible Líquido: a) El estanque de combustible líquido posee un volumen útil, que es mayor que el volumen del estanque porque incluye el combustible que está en las cañerías. b) La succión del estanque es siempre de la zona más baja del estanque para asegurar una buena presión en la apiración de las bombas. c) El estanque de combustible líquido debe drenarse periodicamente abriendo con un gran caudal por un período breve de tiempo. d) Ninguna de las anteriores 8.- Regulación de Combustible: a) En Regulación de Combustible en función de la velocidadfrecuencia, por acción del control se ajusta el combustible para mantener la velocidad igual a la consigna del regulador. b) En modo control por máxima temperatura de escape el operador puede regular la carga cambiando la consigna de maxima temperatura de escape. c) En Regulación de Combustible en función de la carga, por acción del control se ajusta el combustible para mantener la carga igual al valor de ajuste de carga. d) Ninguna de las Anteriores. 9.- Secuencia de Arranque de la Turbina a Gas: a) El motor de partida acelera a la turbina desde cero velocidad hasta la velocidad nominal. b) El convertidor de torque sirve para sacar de la inercia a la turbina c) El convertidor de torque se utiliza para hacer girar lentamente la turbina después de desconectarla d) Ninguna de las anteriores Fin del Test Claves de Corrección: Número Pregunta 1 2 3 4 5 6 7 8 9 Alternativa Correcta A B C B C C D C D