universidad dr. josé matías delgado red bibliotecaria

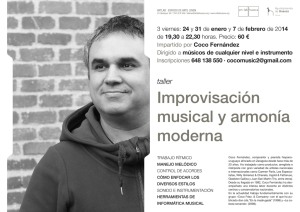

Anuncio