Español - PDF 2019 Kb

Anuncio

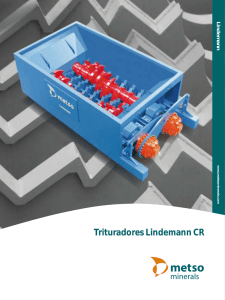

Expect results Esta es nuestra promesa a nuestros clientes y la esencia de nuestra estrategia. Esperar resultados Metso’s Mining and Construction Technology, Lokomonkatu 3, PO Box 306, FI-33101 Tampere, Finland SUBJECT TO ALTERATION WITHOUT PRIOR NOTICE. BROCHURE NO. 2732-03-12-SBL/tampere- spanish ©2012 METSO Es una actitud que compartimos globalmente; nuestro negocio es entregar resultados a nuestros clientes, para ayudarlos a alcanzar sus objetivos. Mandibulas Nordberg series C Guía de aplicación de piezas de desgaste Guía de aplicación de piezas de desgaste - Mandibulas Nordberg series C Machacadora y Conceptos básicos en la machacadoras de mandíbulas Las machacadoras son unas trituradoras de compresión. El material alimentado es triturado entre la mandíbula fija y la móvil. Los tamaños grandes son directamente triturados entre las dos mandibulas, esto se llama trituración en una sola capa. Los tamaños de roca más pequeños se trituran por compresión con otras partículas, esto se llama trituración en varias capas. Apertura de alimentación La apertura de alimentación ( = profundidad de la cavidad ) define el tamaño máximo de los materiales de entrada. En las machacadoras serie C, la apertura de alimentación se mide desde, la parte más alta del diente (pico) de la mandíbula fija hasta la parte baja del diente (valle) de la mandíbula móvil en línea recta. El máximo tamaño de alimentación es aproximadamente un 80% de la apertura de alimentación. 2 Reglaje en lado cerrado (CSS) El reglaje en lado cerrado puede obtenerse restando la excentricidad al reglaje en lado abierto. CSS es el parametro más importante de la trituradora, ya que define el tamaño del producto y tiene un importante efecto en la capacidad, en la curva final obtenida, en el consumo de potencia y en el desgaste. Consulta el manual de intrucciones para saber el mínimo CSS permitido. Reglaje en lado abierto (OSS) El reglaje en lado abierto se mide cuando la maquina esta parada. El reglaje se mide de pico - pico o desde valle - pico dependiendo del tipo de mandibulas. dad y aumenta el desgaste ya que el material resbala hacia arriba mientras trata de ser triturado. C80 C100 C96 C106 C116 C3054 C110 C120 C125 C140 C145 C160 C200 Profundidad de la cavidad mm in 510 760 600 700 800 760 850 870 950 1070 1100 1200 1500 20 30 24 28 32 30 34 35 37 42 43 47 59 CSS = OSS - excentricidad mm Ángulo de trituración o pellizco El ángulo de trituración es el ángulo entre la mandíbula móvil y la fija. Cuando este ángulo es demasiado grande se reduce la capaci- C80 C100 C96 C106 C116 C3054 C110 C120 C125 C140 C145 C160 C200 24 32 32 34 37 32 36 37 41 41 41 41 50 Anchura de la cavidad mm in 800 1000 930 1060 1150 1380 1100 1200 1250 1400 1400 1600 2000 32 40 37 42 45 54 44 48 49 55 55 63 79 in 1 1 1/4 1 1/4 1 5/16 1 1/2 1 1/4 1 3/8 1 1/2 1 5/8 1 5/8 1 5/8 1 5/8 2 3 Como operar con una machacadora Para obtener una capacidad óptima y maximizar la vida util de las piezas de desgaste, hay que tener en cuenta los siguientes puntos: llenado optimo de la cámara 1. Comprobar el tamaño del material: • Un material de alimentación demasiado grande disminuye la capacidad y puede causar un sobre esfuerzo innecesario en los componentes de la machacadora. • Un material demasiado pequeño aumenta el desgaste en la parte inferior de la cámara y puede causar una mala utilización de las piezas de desgaste. 2. Comprobar la alimentación: • Para conseguir una capacidad optima y para maximizar la vida útil de las piezas de desgaste, la cámara de de machacado debe estar llena. 4 • La alimentación debe ser distribuida a lo largo de toda la cámara. 3. Realizar un pre cribado correcto: • Los materiales pequeños (inferiores que CSS) deben ser apartados del material de alimentación. Esto se hace a través de las barras del grizzly del alimentador. Las rocas pequeñas aumentan el porcentaje de contacto con las mandibulas. Esto incremente el rozamiento y el degaste y reduce la vida útil. 4. Elegir las mandibulas correctas en función de la aplicación. 5. Comprobar el perfil de desgaste de las mandibulas: • Un perfil de desgaste desigual disminuye la capacidad, incrementa el desgaste e incrementa los esfuerzos de la machacadora. Note: las características del material de alimentación como curva de alimentación, densidad aparente, humedad, contenido de arcilla y triturabilidad tienen un significado importante sobre la capacidad de las machacadoras. 5 Piezas de desgate de las machacadoras Debido a la amplia gama de aplicaciones y materiales, existen muchos tipos de mandibulas para las machacadoras serie C. Abajo observamos una lista de recomendaciones para elegir las piezas de desgaste. Super Quarry + super Quarry Superteeth Quarry thick grip grip XT610 XT710 XT710 XT710 XT810 XT710 XT710 XT810 XT710 XT810 Standard Roca de voladura Dificil & abrasiva Dificil & no abrasiva Media & abrasiva Media & no abrasiva Facil & abrasiva Facil & no abrasiva Roca blanda en bloque Grava Abrasiva No Abrasiva Roca redonda / resbalaciza Abrasiva No Abrasiva Asfalto reciclado Hormigon reciclado Reciclado de construccion ● Pueder ser usada perfiles existentes* ● ●●● ●● ●●● ●● ●●● ●● ●●● ●● ●●● ●● ●●● ●●● ●● ●●● ●● ●●● ●● ●● ●● ●● ●● ●● ●● Buena elección Standard XT610 C63 C80 C100 C96 C105 C106 C116 C3054 C3055 C110 C120 C125 C140 C145 C160 C200 ●● ● ●●● ●● ● ●●● ●● ●●● ●● ●●● ●● ●● ■ ■ ■ ■ ■ XT710 ■ ■ ■ ■ ●●● ●● ●●● ●● ● ●● ●● ●● ●● ●● ●● ●●● ●● ●●● ●● ● ●●● ●●● ●●● ●● ●● ●● ●● ●●● ●● ●●● ●● ●●● ●●● ●●● ●●● ●●● ●●● ●●● ●● ●● ●●● ●● ●●● ●●● ●●● ●●● ●●● ●● ● ● ●● ●● ●●● ●●● Super grip XT710 ■ ■ Quarry Superteeth XT710 XT810 XT710 ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ Quarry thick XT710 XT810 Quarry + super grip XT710 XT810 ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ * existen mas cavidads bajo desarrollo, consultar al representante de Metso para conseguir la mejor solución. 6 ●●● ●● ●●● ●●● ●●● ●●● ●●● ●●● Recomendada ■ ■ ●●● ●● ●●● ●●● ●●● ●●● ● Quarry thick + Anti-slab Recycling Wavy like super grip XT710 XT810 XT710 XT610/ 710 XT610/ 710 ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ Quarry thick + Anti-slab Recycling Wavy like super grip XT710 XT810 XT710 XT610/ 710 XT610/ 710 ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ Standard (XT710) • Bueno con grava y roca no abrasiva • Espacio entre dientes ideal para eliminar finos • Potencia consumida y esfuerzos de trituración bien balanceados • Producto final redondeado • Poca duración con rocas abrasivas Super grip (XT710) • Bueno con grava y roca no abrasiva • Espacio entre dientes ideal para eliminar finos • Potencia consumida y esfuerzos de trituración bien balanceados • Producto final redondeado • Poca duración con rocas abrasivas Quarry (XT710, XT810) • Buena para rocas abrasivas y/o de voladura • Dientes con perfil plano maximizan su duración (mas superficie de trituración) • Mayor cantidad de manganeso que el perfil standard • Mayor potencia y esfuerzos de trituración • Menos espacio entre dientes para eliminar finos, por lo que es importante un buen pre cribado. • Producto final menos redondeado. Superteeth (XT710) • Usadas normalmente con grava y roca de voladura • Perfil de dientes ideal para eliminación de finos. • Mayor área de contacto de dientes comparada con el perfil standard • Mayor cantidad de manganeso que el perfil standard • Producto final redondeado. Quarry thick (XT710, XT810) • Buenas para roca abrasivas y/o de voladura • La altura de los dientes de la mandíbula fija 40 mm más alto que la quarry ==> mayor duración • Dientes planos maximiza la duración. • Más cantidad de manganeso que el perfil standard. • Potencia y esfuerzos de trituración mayores que en el perfil standard y superteeth • Eliminación de finos en pre cribado es importante para aumentar su duración. • Producto final menos redondeado Quarry thick + Super grip (XT710, XT810) • Bueno para rocas de voladura, rocas naturales dificiles y roca resbaladiza. • Perfil de dientes afilados-> bueno agarrre de la roca. • Potencia consumida y esfuerzos de trituración bien balanceados. • Perfil de dientes ideal para eliminación de finos. • Se puede usar cuando el precribado no es eficiente. • Producto final redondeado. Anti-slab (XT710) • Altura desigual de los dientes -> Buena para material de alimentación lajoso. • Prodcuto final poco redondeado. Recycling (XT710) • Idoneas para demolición y derribos de construcción. • Desgaste y fuerza de triturado balanceados. • Perfil de dientes ideal para eliminación de finos. Quarry + Super grip (XT710, XT810) • Bueno para rocas de voladura, rocas naturales dificiles y roca resbaladiza. • Perfil de dientes afilados-> bueno agarrre de la roca. • Potencia consumida y esfuerzos de trituración bien balanceados. • Perfil de dientes ideal para eliminación de finos. • Se puede usar cuando el precribado no es eficiente. • Producto final poco redondeado. Wavy like XT710 • Adecuado para triturar asfalto • Dientes planos -> el material fluye facilmente por la cámara. 7 Una o dos mandibulas Las machacadoras grandes (C110 y mayores) fueron originalmente diseñadas para usar dos piezas por mandibula, mientras que las pequeñas usaban solo una pieza. Se estan diseñando ahora mandibulas de una solo pieza para las machacadoras grandes. Nuevas herramientas de izado son necesarias para mandibulas de una pieza. Por favor contactar con el representante local de Metso Profiles existentes* Standard XT710 ■ C110 C120 C125 C140 C160 * mas cavidad bajo desarrollo 8 Beneficios de las mandibulas de dos piezas • Mayor duración (cuando se cambia según las especificaciones) • Menor manganeso a chatarra y menor coste/ton • Herramientas de izado suministradas con la maquina • Buen ángulo de trituración si las mandibulas estan colocadas de acuerdo con las recomendaciones Beneficios de las mandíbulas de una pieza • Cambio más rapido de la mandíbula -> menos tiempo parado. • Menos piezas->no se necesitan cuñas centrales. • Fácil de instalar-> ideales en grupos móviles donde el espacio es limitado. Super grip XT710 ■ Quarry XT710 ■ ■ ■ ■ ■ Superteeth Quarry thick XT810 ■ ■ ■ XT710 ■ ■ ■ XT710 ■ Quarry + super grip XT710 ■ ■ ■ Indicación de la duracion de las piezas de desgaste 6 5 4 3 2 1 0 Blindaje superior Cuando cambiar las mandíbulas Cambia las mandibulas antes de que esten totalmente desgastadas, para así evitar daños en otros componentes de la machacadora. (mirar el manual de instrucciones) En machacadoras como las C105 y la C3055, las mandibulas tiene un diseño diferente. Las cuñas de fijación en estas machacadoras estan colocados detras de las mandibulas en vez de en la parte alta de la mandibula. Las mandibulas se pueden desgastar hasta llegar a un grosor de unos 60-65 mm, o cuando los dientes esten planos. En otras machacadoras las mandíbulas tiene un grosor final es mucho menor. El diseño de las cuñas de retención en mucho más fino, esto permite que el grosor final de la pieza desgastada sea 20-25 mm, o cuando los dientes esten planos. Las mandíbulas quizás necesiten cambiarse anticipadamente, si el desgaste es desigual en la pieza. En machacadoras de simple efecto como son las serie C, la mandíbula fija tendera a desgastarse antes que la móvil. La tabla siguiente nos muestra de manera indicativa la vida útil de las piezas de desgaste. Blindaje inferior Mandibula movl Mandibula fija Como cambiar las mandibulas Mandíbulas de dos piezas. Rotación y cambio • Las mandíbulas que deben cambiarse son las de la parte inferior de la cámara de trituración. • Las mandíbulas superiores que se han endurecido por efecto de acritud, se transladan en la parte inferior de la cámara de trituración. • Las nuevas mandibulas se instalan en la parte superior de la cámara. Este proceso permite obtener una buena dureza de trabajo en las mandibulas de manganeso, y mantiene el mejor ángulo de trituración para conseguir el mejor rendimiento. Mandíbulas de una pieza. Rotación y cambio • Antes de instalar una nueva mandibula, dar la vuelta a las mandibulas cuando lleven alrededor de un 30% de desgaste. • Dar la vuelta otra vez cuando la parte de abajo de la mandibula este completamente desgastada. Este proceso permite obtener una buena dureza de trabajo en las mandibulas de manganeso, y mantiene el mejor ángulo de trituración para conseguir el mejor rendimiento. Nota: El efecto escalón se puede producir al rotar la mandíbula superior móvil y colocar en la parte inferior. Esto debe tratar de evitarse para no disminuir la capacidad de producción. 9 Accesorios Placa intermedia La placa intermedia se puede usar cuando falta alimentación, cuando el material es pequeño o cuando el material es resbaladizo. Incrementa el área de trituración cuando el material es pequeño o estamos con la cámara vacia-> mejor desgaste y mayor vida útil de las mandíbulas. Mejora el ángulo de trituración consiguiendo un mayor agarre del material en el caso de material resbaladizo. La entrada de alimentación y el reglaje en lado abierto se reducen al instalar la placa intermedia, están son la unicas restricciones. La reducción depende del grosor de la placa intermedia. Los esfuerzos de trituración pueden ser mayores usando la placa intermedia. 10 Placa de protección entre balancín y mandíbula o entre bastidor y mandíbula Las placas de protección entre balancín y/o bastidor y mandíbula protegen los primeros cuando se trituran materiales muy duros o cuando se trabaja con CSS mínimos Las placas de protección se pueden utilizar en cualquier tipo de aplicación y se envia como una pieza estandard para las machacadoras grandes (excepto para las C125). Las placas de protección se pueden pedir en el resto de las maquinas de manera opcional. Aviso legal Metso se reserva el derecho de hacer cambios en especificaciones y otras informaciones en esta publicación sin previo aviso y el lector debe consultar en todos los casos con Metso para determinar si dichos cambios se han hecho. Este manual no puede reproducirse y está pensado para el uso exclusivo de los clientes de Metso. Los términos y condiciones que rigen la venta de productos de Metso y el uso de productos de software de Metso serán únicamente de los fijados en el contrato por escrito entre Metso y su cliente. Ninguna declaración contenida en esta publicación, incluyendo declaraciones con respecto a la capacidad, idoneidad para el uso o rendimiento de los productos, deberá ser considerada como una garantía por Metso para cualquier fin o dé lugar a responsabilidad de Metso. En ningún caso Metso será responsable por ningún daño incidental , indirectos, especiales o consecuentes (incluyendo perdida de beneficio), que surja de o esté relacionada con esta publicación o de la información contenida en él, incluso si Metso ha sido informado, sabía, o debería haber sabido de la posibilidad de tales daños. Metso, 2012. Reservados todos los derechos. 11