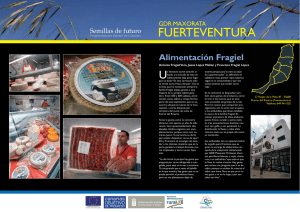

diseño de los procesos la planta de proces procesos de carnicería y

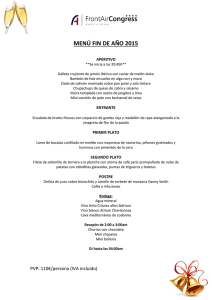

Anuncio