03 ECONOMY El lucrativo sistema a anillos de Rieter 08 PRODUCT

Anuncio

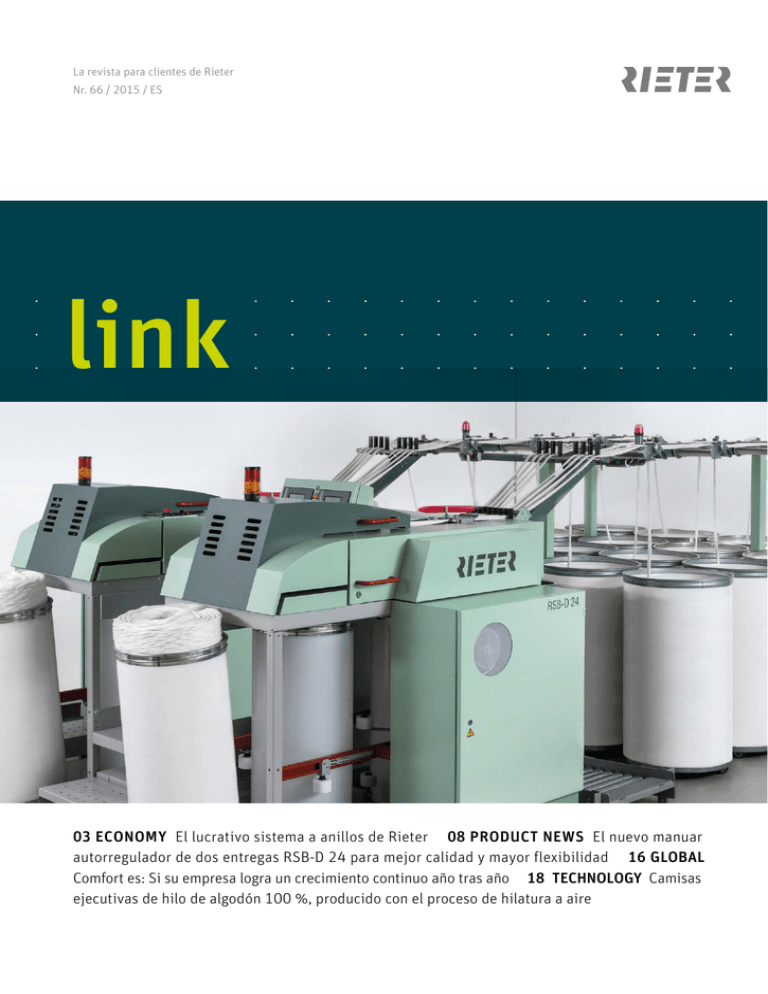

La revista para clientes de Rieter Nr. 66 / 2015 / ES link 03 ECONOMY El lucrativo sistema a anillos de Rieter 08 PRODUCT NEWS El nuevo manuar autorregulador de dos entregas RSB-D 24 para mejor calidad y mayor flexibilidad 16 GLOBAL Comfort es: Si su empresa logra un crecimiento continuo año tras año 18 TECHNOLOGY Camisas ejecutivas de hilo de algodón 100 %, producido con el proceso de hilatura a aire 2 LINK 66 / 2015 CONTENIDO Portada: Con el nuevo manuar autorregulador RSB-D 24 las hilandería pueden reaccionar más rápidamente a los requerimientos de los clientes. Editor: Rieter Jefa de redacción: Anja Knick Marketing Copyright: © 2015 Fábrica de Máquinas Rieter SA, Klosterstrasse 20, CH-8406 Winterthur, www.rieter.com, [email protected] Reimpresiones permitidas sujeto a autorización previa, ejemplar de prueba deseado. Diseño y producción: Marketing Rieter CZ s.r.o. Volumen: Año 27 ECONOMY 03 El lucrativo sistema a anillos de Rieter PRODUCT NEWS 06 Carda C 70 – innovaciones inteligentes 08 El nuevo manuar autorregulador de dos entregas RSB-D 24 para mejor calidad y mayor producción 12 La nueva máquina de preparación para el peinado OMEGAlap E 34 14 La primera máquina de hilar a rotores R 35 en India: El cliente está calculando sus ventajas GLOBAL 16 Comfort es: Si su empresa logra un crecimiento año tras año TECHNOLOGY 18 Camisas ejecutivas de hilados de 100 % algodón producidos con la hilatura a aire 23 „The Rieter Manual of Spinning“ – Compartir conocimientos PARTS/SERVICE 24 Aumente Ud. la disponibilidad de su planta mediante mantenimiento preventivo EVENTS 25 La rama textil en Asia Central – Hechos y cifras 26 El Rieter Award tiene siete premiados nuevos 27 Del punto de vista de nuestros clientes OUR CUSTOMERS LINK 66 / 2015 ECONOMY El lucrativo sistema a anillos de Rieter Ambos factores tienen una influencia considerable sobre el total de la inversión y los respectivos costes de capital durante todo el periodo de amortización de la planta. Con este artículo proseguimos nuestra serie sobre el tema „Mayor rentabilidad con instalaciones completas Rieter“. En esta edición el estudio de rentabilidad está basado sobre una hilandería a anillos para hilados peinados en un país con altos costes de capital y bajos costes de energía. A pesar de esta situación inicial más bien desventajosa para un suministrador de primera, también aquí el sistema completo de Rieter ofrece ventajas importantes comparado con una planta mezclada de diversos fabricantes de máquinas. Comparación de costes de capital Para mantener los costes de inversión en el campo del peinado en el nivel más bajo posible se ha abstenido de un sistema de transporte automático de los rollos y en su lugar empleado el sistema económico SERVOtrolley. El sistema de empalme automático de los rollos ROBOlap, exclusivamente disponible para las peinadoras Rieter, también puede emplearse con el SERVOtrolley y está incluido en este ejemplo. Hilados de alta calidad producidos de modo económico con la máquina de hilar a anillos G 32. A pesar de los intereses básicos bajos en un nivel histórico en los países industrializados existen en muchas regiones del mundo costes de capital muy altos. Para los clientes afectados, por lo tanto, la cuestión de la configuración óptima de su hilandería respecto a grado de automatización y flexibilidad es muy importante. Más que 60 % de los costes de capital, sin embargo, se generan en el campo de la producción propia del hilado (Il. 1). Por eso Rieter desde hace unos años, ofrece el modelo comprobado G 32 para reducir los costes de inversión en la hilandería a anillos. Esta 3 LINK 66 / 2015 ECONOMY Comparación de costes de producción del hilado Distribución de los costes de capital por proceso de fabricación de una hilandería a anillos para hilados peinados 1,5 5% Costes de producción del hilado [CHF/kg] 4 16 % 11 % 15 % 5% 37 % 1,374 1,309 -5 % Ventaja Rieter: 0,065 CHF/kg 1,0 0,5 11 % 0,0 Planta mezclada Rieter Bobinadora Máquina de hilar a anillos Mechera Desperdicios Sueldos Manuar Peinado Carda Material de operación Capital (17 % tasa de interés) Apertura/limpieza Energía (0,05 CHF/kWh) Il. 1 Los procesos mechera, máquina de hilar a anillos y bobinadora son responsables para más que 60 % de los costes de capital. 100 % Algodón, Ne 30, peinado Planta mezclada Costes de inversión [mio. CHF] Rieter Delta Rieter --- --- + 0,3 475 489 + 14 12 12 Desviación principal en la hilatura a anillos Producción [kg/h] Número de máquinas de hilar a anillos Número de husos por máquina 1 680 1 632 -3% Velocidad de producción [rpm] 16 500 17 400 + 5,5 % 1,35 1,26 -7% Una entrega Entrega doble / simple 20 18 -2 -1 Consumo de energía [kW/kg] Desviaciones principales en la preparación Manuar Borras de peinado [%] Número de peinadoras Diámetro de botes peinadora Desperdicios apertura, cardas [%] Número de cardas 9 8 ± 600 mm 1 000 mm 8,0 7,1 - 0,9 % 9 8 -1 Il. 2 Comparación de las dos hilanderías para una producción de 489 kg/h de hilado a anillos Ne 30 peinado. Il. 3 La instalación a anillos completa Rieter logra una reducción de 5 % de los costes de producción del hilado. máquina ha sido concebida como solución económica, sin que el cliente tenga que hacer concesiones a la conocida calidad y productividad Rieter. Para reducir los costes de personal en el campo de la hilatura final se emplea el sistema de transporte automático de las bobinas de mecha SERVOtrail, pero eligiendo una ejecución con necesidad de inversión reducida. El ejemplo La hilandería empleda para la comparación produce hilados a anillos Ne 30 de algodón peinado para tejidos de punto. La producción de hilado se eleva a 489 kg por hora. Los datos de la práctica de la planta que consistede equipos de tres suministradores están reunidos en una tabla (Il. 2) y comparados con los valores Rieter. Más bajos costes de producción del hilado Las ventajas económicas de la planta Rieter empiezan en la preparación. La limpieza claramente más selectiva del algodón se logra en la línea de apertu- 5 LINK 66 / 2015 ECONOMY ROI con la instalación Rieter en 2 años 1. Costes de producción del hilado anuales Planta mezclada: 1,374 CHF/kg x 475 kg/h x 8 000 h 5 221 000 CHF Instalación a anillos Rieter: 1,309 CHF/kg x 489 kg/h x 8 000 h 5 121 000 CHF La ventaja con el sistema completo Rieter 100 000 CHF 2. Margen de cobertura adicional debido a mayor producción Instalación a anillos Rieter: 0,400 CHF/kg x 14 kg/h x 8 000 h 45 000 CHF Ventaja total sistema completo Rieter (1 y 2): 145 000 CHF 3. Return on Investment Delta costes de inversión 300 000 CHF Ventaja total al año del sistema completo Rieter 145 000 CHF ROI aprox. 2 años Il. 4 El Return on Investment para la instalación de hilatura a anillos de Rieter se eleva a dos años. Más que CHF 1,91 mio. mayor margen de cobertura a través de la vida útil total 2 1 3 6 5 5 4 4 3 3 2 2 1 1 0 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Margen de cobertura adicional (sumado) [mio. CHF] Costes de producción del hilado por año incl. Invest / De-Invest. [Mio. CHF] 6 14 Tiempo [años] 1 Mayor inversión inicial (año 1): CHF- 0,30 mio. 2 Margen de cobertura adicional durante el periodo de amortización (años 1 - 10): CHF 1,45 mio. 3 Margen de cobertura adicional después del periodo de amortización (años 11 - 14) CHF 0,76 mio. Margen de cobertura adicional con la instalación completa Rieter CHF 1,91 mio. Planta mezclada ra y limpieza VARIOline, entre otros con la UNIclean B 12. Esta limpiadora preliminar eficiente también puede ser integrada en líneas de limpieza existentes de suministradores ajenos. En la sección de cardas el paquete Q en la carda C 70 permite ahorros adicionales de la materia prima. Gracias a la nueva tecnología de peinado de Rieter de la peinadora E 80 se pueden lograr ahorros en la borras de peinado de hasta 3 % comparado con otras peinadoras, obteniendo la misa calidad. En la hilandería final se alcanza debido la mayor productividad de la máquina de hilar a anillos G 32, junto con el reducido consumo de energía gracias al tubito de aspiración ECOrized, una rentabilidad notablemente mejor. Todos estas ventajas enumeradas tienen como resultado costes de producción de los hilados 5 % menores, o sea al a´no un total de CHF 100 000. Adicionalmente hay un margen de cobertura debido a la mayor producción de hilado de la instalación de Rieter. Los costes de inversión solamente poco más altos para la instalación complete de Rieter de unos CHF 0,3 Mio., por lo tanto, quedan compensadas dentro de unos dos años (il. 4). Considerando el tiempo de funcionamiento total de 14 años resulta así un margen de cobertura adicional de CHF 1,91 mio. (Il. 5). Soluciones de financiación atractivas Una ventaja adicional de una asociación con Rieter es la posibilidad de soluciones de financiamiento a la medida para el paquete completo, desde la bala hasta el hilado. Nuestros expertos en financiación para la exportación elaboran con mucho gusto una oferta correspondiente. • 15-101 Instalación a anillos completa Rieter Margen de cobertura adicional con la instalación completa Rieter Il. 5 La instalación completa de Rieter se manifiesta, considerando la vida útil entera, como inversión lucrativa. Alexander Stampfer Jefe Administración de producto [email protected] 6 LINK 66 / 2015 PRODUCT NEWS Carda C 70 – innovaciones inteligentes La interacción de estos tres factores forma la base para la alta producción del sistema de cardado, la calidad del hilado producido y así también para el éxito económico de una hilandería. Una calidad perfecta de la cinta de carda – napa uniforme y partes gruesas reducidas – es el resultado de los nuevos desarrollos innovadores en la carda C 70. 1,5 metros ancho de trabajo Todos los fabricantes de cardas reputados mientras tanto han realizado el cambio de 1 m a cardas con un ancho de trabajo mayor, por lo menos para una parte de su gama de productos. Una corroboración que la decisión tomada por Rieter hace 15 años fue correcta. Más que 7 500 cardas C 60 y C 70 con un ancho de trabajo de 1,5 m vendidas evidencian la primera posición de Rieter en la tecnología del cardado moderno. SUPERFICIE DE CARDADO ACTIVA (ACI) = NÚMERO DE CHAPONES EN ACCIÓN X ANCHO DE TRABAJO La más grande superficie de cardado activa ACI Lo decisivo para la calidad del hilado en las cardas el el número de chapones activos a través del ancho de trabajo. Con 32 chapones y el ancho de trabajo de 1,5 m la C 70 tiene la más grande superficie de cardado activa, lo que la distingue de modo significante de las máquinas de los competidores (Il 1). 1 m = 100 % 1,28 m = 128 % C 70: 1,5 m = 171 % 1 m Carda 1,28 m Carda C 70 Chapones en acción 28 28 32 Ancho de trabajo [m] 1 1,28 1,5 ACI 28 36 48 Il. 1 Una superficie de cardado activa grande, tal como en la C 70, es la base para la máxima calidad del hilado. Leal al lema „Inacción es retroceso“ hasta un modelo de carda exitoso tal como la C 70 sigue siendo perfeccionado. El desarrollo está basado sobre los requerimientos de los clientes y del mercado, así como sobre el adelanto técnico en componentes tecnológicos y de máquina. La base de un sistema de cardado exitoso En la actualidad la carda C 70 es el sistema de cardado ancho más exitoso. El sistema comprobado está basado en tres columnas: •1,5 m Ancho de trabajo •La más grande superficie de cardado activa ACI (Aktive Carding Index) •Precisión de la hendidura de cardado Hendidura de cardado precisa También muy importante para el resultado del cardado es la precisión de la hendidura de cardado a través de todo el ancho de la máquina. Según producción y materia prima procesada se ajusta la hendidura de cardado. Las tolerancias exactas y la combinación del material bastidor de fundición con tambor de fundición permiten un ajuste exacto de la hendidura de cardado que se mantiene constante durante todo el tiempo de producción. Nuevos caminos para la formación de la napa permiten un peso de la napa más uniforme La regulación de la presión en el silo de la carda desarrollada expresamente y patentada es una de las características de la C 70 de hoy día. Con esto se predetermina, tomando en consideración de las materias primas y su carácter, en la entrada de la carda un peso exacto de la napa. El resultado es una dispersión mínima del peso de la napa y por lo tanto un valor CV bajo. Una impresión convincente deja una comparación con el sistema anterior que funcionaba con una barrera de luz (Il. 2). 7 LINK 66 / 2015 PRODUCT NEWS CV [%] CV [%] Desarrollo del peso de la napa durante 24 horas 16 14 12 10 8 6 4 2 0 16 14 12 10 8 6 4 2 0 Regulación clásica con barrera de luz Nueva regulación de la presión patentada de la carda tiempo muy reducido se puede desmontarlo sin herramienta, limpiarlo y volver a colocarlo (Il. 3). Si en la hilandería está disponible una componente de recambio se puede reducir el tiempo del paro a unos pocos minutos. El nuevo puente del velo hace posible un velo perfecto, uniforme y realiza una marcha continua de la carda. Partes gruesas son reducidas considerablemente, mejorándose así las imperfecciones. Campos de aplicación especiales para empleo del velo Debido al ancho de trabajo el sistema de carda C 70 está predestinado a aplicaciones para el velo. El excelente trabajo de cardado queda demostrado por la uniformidad perfecta del velo que se produce. Dos aplicaciones principales que se usan globalmente en la operación industrial en este ancho son: Il. 2 Peso de la napa claramente más uniforme con la nueva regulación de la presión. La regulación de la presión en el silo de la carda puede a través de Rieter Parts, desde enero de 2015, ser integrada también en cardas C 70 y de la última generación de C 60 que ya están produciendo en el mercado. Puente del velo desmontable rápidamente – la solución en caso de materiales difíciles Fibras químicas con avivajes fuertemente lubricativos o algodón con honey dew son materias primas críticas. Aquí el puente del velo debe ser limpiado frecuentemente para mantener el nivel de la calidad. La solución para este trabajo que consume mucho tiempo es el nuevo puente del velo patentado. En un •Carda para cinta del velo C 70 para la preparación como materia prima de desperdicios de la apertura/limpieza y de las cardas, resp. fibras recicladas. En la salida de la carda la cinta del velo es aspirada y prensada en balas como base para la próxima etapa del proceso. •Carda para velo C 70 para la producción de productos sanitarias tales como Cottonpad, compresas de algodón o algodón para dientes. Las innovaciones mencionadas de la carda C 70 forman parte de la ejecución estándar y se emplean con éxito en todas las aplicaciones.15-102 • Gerald Steiner Jefe Administración de producto Apertura/carda [email protected] Uwe Nick Il. 3 Montaje y desmontaje fácil del puente novedoso para el velo C 70. Administración de producto Apertura/carda [email protected] 8 LINK 66 / 2015 PRODUCT NEWS El nuevo manuar autorregulador de dos entregas RSB-D 24 para mejor calidad y flexibilidad Las hilanderías deben cada vez reaccionar más rápidamente a los requerimientos de los clientes. La cantidad de fallas permitidas en el hilado es cada día menor. El nuevo manuar autorregulador RSB-D 24 puede cumplir con estas exigencias crecientes. El ajuste confortable en el panel de la potencia de la aspiración y de la velocidad de entrega, el sensor de deposición de la cinta, patente solicitado, el sistema de aspiración ECOrized que ahorra energía, así como el mantenimiento independiente de los lados de la máquina ayudan a nuestros clientes. Deposición exacta de la cinta desde el primer metro – aún con botes malos Los botes empleados en las hilanderías no siempre se encuentran en estado óptimo. Debido al uso diario los resortes en los botes pueden envejecer. La consecuencia es que los platos en los botes vacíos no están en la altura del borde superior del bote, tal como requerido, sino parcialmente demasiado abajo. Si semejante bote entra, la cinta cae después de un corto periodo de marcha lenta con plena velocidad de producción sobre el plato del bote en posición demasiado baja. El resultado es una deposición deshilvanada con consecuencias para la calidad, así como el comportamiento de marcha de la cinta en la próxima etapa del proceso. Una barrera de luz de precisión sin contacto (Il. 2) detecta en la RSB-D 24, el momento cuando las primeras capas de cinta se apoyan en el plato giratorio y entonces conecta la máquina de la marcha lenta a la velocidad plena de producción. Así se garantiza una deposición controlada de la cinta también con platos demasiado abajo y la calidad constante de la cinta y del hilado queda asegurada. La deposición exacta de la cinta impide desde el primer metro en el proceso que sigue enganches y roturas a la extracción de la cinta del bote. Así los botes se vacían completamente sin interrupciones. Esto mantiene la eficiencia de la máquina alta, reduce las intervenciones del operario y elimina desperdicios de cinta. Il. 1 RSB-D 24 significa calidad de manuar autorregulador de una entrega con dos entregas con una velocidad de entrega de hasta 2 x 1 100 m/min. En el año 2010 Rieter ha complementado su gama de productos con el manuar autorregulador de dos entregas RSB-D 22. Único en este modelo son los lados de máquina y las regulaciones completamente independientes. Esto produce una calidad de cinta solamente alcanzada con el manuar de una entrega RSB. Fuera de la eficiencia de producción también la velocidad de entrega de dos veces 1 100 m/min es única en un manuar de dos entregas. Mediante este concepto exitoso el RSB-D 24 (Il. 1) aumenta el provecho para los clientes con las características atractivas siguientes: Il. 2 Sensor de cinta para máxima calidad de deposición desde el primer metro. LINK 66 / 2015 PRODUCT NEWS Ajuste confortable y reproducible de la intensidad de aspiración en el panel En manuares convencionales el ajuste de la intensidad de aspiración se hace de modo tradicional con corredera o tornillo de ajuste en la caja de aspiración. En la nueva RSB-D 24 el personal ajusta la intensidad de aspiración de modo confortable y rápido en el panel de la máquina (Il. 4). El ajuste es fácilmente reproducible. Esto no solamente facilita el cambio de material sino también elimina variaciones de calidad cuando cintas de varios manuares entran al surtido. Las ventajas del ajuste exacto de la intensidad de aspiración se ven especialmente cuando se producen cintas finas para la hilatura a aire. Il. 3 Métodos de desarrollo innovadores ayudaron desarrollar el sistema de aspiración ECOrized y así reducir el consumo de energía aún más. El nuevo sensor de la cinta trae ventajas considerables también cuando solamente una parte pequeña de los botes están problemáticos. Asumiendo que 1 % de los botes que se llenan al año estén afectados, esto significa por manuar un hasta 4 000 botes. Gracias al sensor de cinta queda asegurado que en estos botes, a pesar de condiciones difíciles, también las primeras capas de cinta resulten impecables – otro paso hacia la calidad perfecta sin excepciones. Para esta innovación está solicitado el patente. Ahorro de energía mediante motor de aspiración controlado por frecuencia También en el manuar el ahorro de energía se vuelve más importante. El sistema de aspiración ECOrized ofrece una contribución esencial. Gracias al motor de aspiración controlado por frecuencia la rueda del ventilador solamente camina con el número de revoluciones efectivamente requerido (Il. 3). Fuera de esto, para ahorrar energía todas las partes móviles han sido optimizadas respecto a su peso. De este modo el consumo de energía de la máquina entera baja comparado con el modelo anterior. En otros manuares el ventilador trabaja permanentemente con el número de revoluciones máximo y así consume más energía. Il. 4 Ajuste confortable de la intensidad de aspiración y la velocidad de entrega en el panel, gracias a accionamientos controlados por frecuencia. Flexibilidad y vida útil más larga con accionamientos principales controlados por frecuencia Las hilanderías deben reaccionar cada vez más con más rapidez a los requerimientos de los clientes. Al cambiar el material hasta ahora se debía cambiar las poleas de accionamiento para variar la velocidad de entrega. En la RSB-D 24 el cambio de la velocidad de entrega se hace a través del accionamiento principal controlado por frecuencia apretando un botón en la pantalla de la máquina. La nueva solución de accionamiento ahorra tiempo al cambiar la velocidad de entrega y elimina los costes de almacenamiento de poleas de accionamiento. Además es posible coordinar la productividad del 9 10 LINK 66 / 2015 PRODUCT NEWS trabajando. Esto, sin embargo, no es así al abrirse una capota para mantenimiento. Si para trabajos de mantenimiento, tales como limpieza, lubricación o ajustes, se abre en el RSB-D 24 una capota, la entrega del otro lado sigue produciendo cinta de manuar (Il. 5). De ello resulta una nueva flexibilidad en las actividades de mantenimiento y un grado de eficiencia total hasta ahora solamente obtenible con manuares de una entrega. Il. 5 Se pueden hacer trabajos de mantenimiento en un lado mientras que el otro lado sigue produciendo. manuar exactamente con las necesidades de la etapa del proceso siguiente. Fuera de esto, el accionamiento por frecuencia reduce debido al arranque y paro más suaves de la máquina en comparación con el motor con polos conmutables anterior las cargas sobre la cadena de accionamiento. El resultado es una vida útil tendencialmente más larga de las correas de accionamiento. Alto grado de eficiencia debido a mantenimiento flexible por lado de la máquina Ya con el modelo anterior RSB-D 22 el otro lado de la máquina sigue produciendo por ejemplo en caso de una rotura de cinta en una de las alimentaciones de cintas o en caso de un enrollamientoo en uno de los dos trenes de estiraje. También durante el cambio de botes en un lado de la máquina, el otro lado sigue Poco espacio ocupado También respecto al espacio ocupado el RSB-D 24 es impresionante. El ancho de la máquina, montada empotrada en el piso, se eleva solamente a 2,92 m (sobre el piso 3,5 m). La máquina, por lo tanto, es ideal para la combinación con el manuar de dos entregas SB-D 22, sin regulación, con también un ancho de menos que 3 m (Il. 6). En comparación con la ubicación con dos manuares de una entrega esta solución ahorra más que 50 % del espacio. Para botes de alimentación grandes de hasta 1 000 mm de diámetro Rieter ofrece dos variantes de colocación. Fuera de la alimentación de cintas en 2 hileras para el mejor acceso a los botes hay una variante con colocación de los botes en 3 hileras. La solución con 3 hileras reduce la longitud de la alimentación con rodillos y es ofrecido únicamente por Rieter. Si el cliente desea con una alimentación con botes de 600 mm de diámetro un espacio entre los botes para un buen acceso, también este requerimiento puede ser realizado con la llamada fileta Comfort-Creel. Il. 6 El manuar sin regulación SB-D 22 y el manuar autorregulador RSB-D 24 ahorran más que 50 % de espacio comparado con la ubicación del competidor con manuares de una entrega. SB-D 22 RSB-D 24 11 LINK 66 / 2015 PRODUCT NEWS Nuevos vídeos sobre mantenimiento y ajuste de la máquina Cambios frecuentes de personal o la escasez de especialistas son un problema creciente para las hilanderías. Por esto Rieter ayuda a sus clientes de manuares con una instrucción de servicio electrónica que además contiene más que 40 vídeos (Il. 7). Los vídeos describen de modo comprensible el ajuste y mantenimiento correctos p.e. de la regulación, del control de calidad RQM etc., apoyando así el trabajo rápido y correcto. Son muy útiles para el personal con pocos conocimientos o en caso de actividades que solamente se requieren raramente. La máxima calidad de la cinta y una alta disponibilidad y larga vida útil de la máquina son el resultado. Il. 7 Vídeos aseguran la competencia de los colaboradores y así la producción y calidad del manuar. Como opción, bote vacío adicional para botes sin rodillos Como estándar el RSB-D 24 está equipado por lado de la máquina con dos botes vacíos en el depósito para botes. En el caso de botes sin rodillos también son posibles tres botes vacíos por lado de máquina (Il. 8). Esto alarga el intervalo de tiempo durante el cual el manuar camina sin paros y el operario puede dedicarse a otras actividades. Otro punto positivo es que el ancho pequeño de 2,92 m del manuar no varía debido al bote vacío adicional. Adicionales optimizaciones de detalles interesantes ofrecen ventajas decisivas El RSB-D 24c con la velocidad máxima de 550 m/ min ya no está limitada a algodón peinado sino puede ser empleado de modo flexible para todos los materiales. El nuevo diseño de los cojinetes del cilindro superior baja su temperatura de marcha más que 10° Celsius. Esto permite hasta con alta temperatura en la sala y velocidad de entrega elevada el trabajo confortable para el operario. Gracias a la nueva alimentación de la corriente queda eliminado la necesidad de un estabilizador de tensión como protección contra cambios breves de la tensión. 15-103 • Il. 8 Como opción el depósito para botes puede ser ampliado de 2 a 3 botes vacíos (solamente para botes sin rodillos). Nota para la ilustración: Por lado hay un bote vacío adicional en el depósito debajo de la máquina. Jürgen Müller Jefe Administración de producto Manuar [email protected] 12 LINK 66 / 2015 PRODUCT NEWS La nueva máquina de preparación para el peinado OMEGAlap E 34 Sobre la base del concepto exitoso de la OMEGAlap E 35, Rieter presenta una variante económica interesante para juegos de peinado pequeños y flexibles – la OMEGAlap E 34. Il. 1 La nueva OMEGAlap E 34 está basada sobre el concepto exitoso de la E 35. En los años 90 Rieter hizo con el lanzamiento de las primeras máquinas UNIlap un gran paso en dirección rentabilidad en el peinado. Con la UNIlap se ha acortado el proceso y facilitado notablemente la operación. En el año 2005 Rieter realizó con la OMEGAlap E 35 otro adelanto grande y presentó un concepto de enrollamiento revolucionario. Gracias a la extremada estabilidad de marcha y la mejora de la calidad del rollo se alcanza una producción considerablemente mayor. La nueva OMEGAlap E 34 se basa, tal como la OMEGAlap E 35, sobre el principio de enrollamiento por correa (Il. 1). Es la succesora de la UNIap E 32. La tecnología de correa se ha establecido definitivamente Desde la introducción en el mercado de la E 35 han pasado casi diez años. Durante esta época Rieter ha ofrecido ambas máquinas – la UNIlap "convencional" E 32 y la revolucionaria OMEGAlap E 35.A traves de los años la preferencia de los clientes se ha desplazada hacia el modelo E 35 el cual el año pasado alcanzaba casi 90 % de las máquinas de preparación para el peinado Rieter vendidas. Tal como se ve, la llamada tecnología de correa Rieter de la OMEGAlap ha conquistado clara aceptación en el mercado mundial (Il. 2). Mayor producción con la E 34 La UNIlap E 32 estaba muy apreciada para juegos de peinado más bien pequeños. Con la E 34, un desarro- 13 LINK 66 / 2015 PRODUCT NEWS 2 3 Las entregas de Rieter de máquinas de preparación de peinado 100 90 90 Consumo de energía [%] 100 80 Entregas [%] Consumo de energía preparación de peinado 70 60 50 40 70 60 50 40 30 30 20 20 10 10 0 -30 % 80 0 2005 2006 Convencional Il. 2 Las entregas de Rieter demuestran que la tecnología de correa se ha impuesto en el mercado. Il. 3 La nueva OMEGAlap E 34 consume 30 % menos energía que una máquina de preparación de peinado convencional comparable. 2007 2008 2009 2010 2011 2012 2013 Tecnología de correa llo nuevo, los hilanderos pueden, gracias a la óptima carga de presión en la envoltura del rollo, obtener el beneficio de un rollo homogéneo y de configuración de calidad impecable. La E 34 es adecuada para una velocidad de entrega de hasta 140 m/min y una producción de hasta 400 kg/h, independiente de la materia prima y del diámetro del rollo. En comparación con la UNIlap E 32 esto corresponde a un aumento de la producción de 14 %. La OMEGAlap E 34 para juegos de peinado pequeños rentables La OMEGAlap E 34 puede alimentar hasta cuatro peinadoras de la genercaión actual E 80 con una producción de más que 80 kg/h. Esto corresponde a una producción de cintas peinadas de 336 kg/h resp. más que ocho toneladas por día y juego. Este rendimiento se alcanza sin cualquier merma de la calidad o compromisos de calidad. El cliente además tiene el beneficio de un ahorro de energía de 30 % comparado con máquinas de preparación de peinado convencionales (Il. 3) La ventaja se debe al sistema de accionamiento simplificado y un sistema de acoplamiento que ahorra energía. Aumentos de producción posteriores posibles Un punto interesante para los clientes de la E 34 es la posibilidad de aumentar la produccón en cualquier momento posterior. Si aumentan las demandas Convencional OMEGAlap E 34 a la producción, la E 34 existente puede ser convertida a una E 35 con la alta productividad correspondiente. Así queda posible la ampliación del juego de peinado entero a seis peinadoras. Esta flexibilidad corresponde a las exigencias del mercado de hoy día. Resultado La OMEGAlap E 34 ofrece una mayor producción, mejor calidad del rollo y consumo de energía notablemente menor que con la UNIlap E 32. Es la solución económica para juegos de peinado pequeños. Los clientes pueden aprovechar igual que antes las ventajas de la fuerte máquina de preparación de peinado OMEGAlap E 35 de Rieter. La E 35 sigue siendo la referencia en esta categoría con una producción de 520 kg/h para seis peinadoras E 80. La sección de peinado de Rieter es y seguirá siendo la más rentable. 15-104 • Yvan Schwartz Jefe Administración de producto Peinado [email protected] 14 LINK 66 / 2015 PRODUCT NEWS La primera máquina de hilar a rotores R 35 en India: El cliente está calculando sus ventajas del hilo permite ajustes a través de un campo grande, p.e. ancho de enrollamiento, ángulo de cruce, desplazamiento de los bordes y así ofrece más posibilidades para la optimización de la calidad de la bobina. La recientemente introducida máquina de hilar a rotores semiautomática R 35, conocida como solución inteligente y rentable para el aumento de la productividad ha llegado a India. La R 35 impresiona los hilanderos a rotores de India con su ergonomía, la tecnología de empalme AMIspin y su flexibilidad. Su construcción convierte la R 35 a una bestia de carga nueva para todas las aplicaciones donde se exige una máxima eficiencia de costes y una capacidad productiva duradera. Operación más fácil y mayor rendimiento En la planta de Saranya Mill la R 35 produce un hilado para tejeduría plana Ne 20 con algodón con una proporción de 15 % de fibras vírgenes. Ya desde el inicio los operarios constataron la operación más sencilla de la caja de hilatura (Il. 2). El campo de disgregación optimizado de la caja de hilatura procura una apertura ideal de las fibras de algodón, lo que influye ventajosamente sobre las características del hilado. El campo de entrada modificado impide daños a la cinta de manuar. Esta nueva construcción de la caja de hilatura S 35 garantiza una mayor estabilidad de hilatura también con mezclas de calidad inferior. Ya poco después un breve tiempo de trabajo el cliente ha observado una importante reducción de las roturas del hilo en la R 35, a pesar de que los números de revoluciones de los rotores estaban 3 % más altas que en la R 923. Il. 1 La R 35 con las nuevas cajas de hilatura S 35 ha convencido al cliente Saranya. La primera máquina de hilar a rotores R 35 en India fue puesta en marcha en Saranya Spinning Mill Pvt Ltd. en Namakkal (Il. 1). Esta hilandería ya tiene experiencia con el modelo anterior R 923 y considera que las innovaciones de la R 35 ofrecen ventajas notables. Plusvalía calidad excelente del empalme La unidad AMIspin para una calidad excelente de los empalmes ha sido perfeccionada. Ahora está aún más independiente del operario. Saranya ha constatado que gracias a la nueva configuración de la conducción del hilado el manejo del proceso de empalme AMIspin ahora es hasta más sencillo y hasta 10 % más exitoso. La nueva máquina de hilar a rotores semiautomática R 35 tiene hasta 500 puntos de hilatura. Permite números de revoluciones de los rotores hasta 120 000 min-1 y velocidades de entrega de 200 m/ min y esto con longitud plena de la máquina. La nueva caja de hilatura S 35 mejora la hilatura y facilita el trabajo del operario para así lograr la máxima calidad del hilado. La nueva conducción electrónica El Software para el cilindro de alimentación de la nueva caja de hilatura optimiza el ritmo del proceso de empalme. Saranya obtiene una mayor resistencia y un aspecto sobresaliente de los empalmes. Esta calidad también significa una plusvalía para el usuario posterior de los hilados. Gracias a estas medidas la eficiencia de máquina con la nueva R 35 es hasta 1,5 % más alto comparado con la R 923 con la misma aplicación. 15 LINK 66 / 2015 PRODUCT NEWS Control de calidad para hilado y empalmes Para la R 35 están disponibles como opción los nuevos purgadores de hilo Rieter Q 10. El Q 10 está integrado completamente en el mando de la máquina. Todos los ajustes, los datos de calidad y el estado actual de la máquina y los puntos de hilatura se indican en el panel de servicio de la máquina. Comparado con el modelo anterior el Q 10 permite ajustes más detallados para todos los fallos básicos del hilado. La reacción a variaciones de la finura de la cinta es más rápida lo que tiene importancia especial en caso del proceso de hilatura corto desde cintas de carda. Il. 2 El manejo sencillo y fácil de la R 35 ha impresionado a los operarios. Operación y mantenimiento más fácil Saranya mencionó otras ventajas adicionales de la nueva R 35: •El ajuste con la gran pantalla gráfica de la máquina es más confortable. Las informaciones están estructuradas de modo claro. A deseo es muy sencillo hacer un impreso electrónico a través de la interfaz USB. •El sistema de aspiración de construcción nueva con la nueva cámara de recolección de las impurezas es más fácil de manejar. El ventilador principal con accionamiento por convertidor de frecuencia permite la optimización de la aspiración. Además se puede Il. 3 La nueva caja de hilatura R 35 facilita el trabajo de los operarios. ahorrar energía tan pronto que se necesita una depresión menor. •Ya durante el montaje de la máquina el personal de mantenimiento ha constatado que el acceso a la correa de los rotores es más fácil. Así es más sencillo cambiarlo y se facilita el trabajo. Saranya tiene el beneficio de una producción 3 % más alta Después de un tiempo de operación corto el Sr. P. Ashok Kumar, jefe técnico de Saranya Spinning Mill en Namakkal, hizo un comentario muy positivo. Informó sobre las ventajas de su nueva máquina: „Vemos que el manejo de la R 35 es más cómodo para el operario gracias a la tecnología de empalme adaptada (Il. 3) y se alcanza una producción 3 % mayor que con la 15-105 R 923 con los mismos parámetros.“ • Karel Boněk Administración de producto Rotor [email protected] Jagadish Gujar Administración de producto Rotor [email protected] 16 LINK 66 / 2015 GLOBAL Comfort es: Si su empresa logra un crecimiento año tras año de automatización Rieter ofrece con SPIDERweb un sistema de datos que gracias a evaluaciones fundamentadas permite emplear el personal de modo controlado en el lugar donde sea necesario. Los sistemas Rieter son soluciones duraderas que durante su ciclo de vida pueden ser adaptadas una y otra vez a los requerimientos cambiados de los mercados y así están creciendo junto con los clientes y aseguran el éxito de los mismos. Alta producción – alta calidad Una alta producción es un requerimiento importante de todos los hilanderos – sin embargo sin compromisos referente a la calidad. Alta calidad con producción récord p.e. alcanza la máquina de hilar a aire J 20 de Rieter; 200 unidades de hilatura producen con 450 m/min hilado Com4®jet de alta calidad. Poder equipar a los clientes con productos y servicios que permiten actuar con éxito en el mercado, es el confort que Rieter ofrece a sus clientes. Esto incluye entre otros los conocimientos sobre el proceso de hilatura entero, sobre los 4 procesos de hilatura final y el comportamiento de los hilados en el procesamiento posterior, que forman la base para el éxito de una hilandería. Muchos factores adicionales también respaldan al éxito de nuestros clientes. Bajo consumo de energía Desde el primer día de la primera puesta en marcha las máquinas de Rieter están ahorrando energía. Menos energía gracias a accionamientos con eficiencia energética, con soluciones de aspiración inteligentes de flujos optimizados o la necesidad de climatización reducida debido al aprovechamiento óptimo del espacio. El más reciente ejemplo de como los clientes de Rieter pueden ahorrar hasta 10 % de energía es el tubito de aspiración ECOrized para la máquina de hilar a anillos. Larga vida útil Las máquinas Rieter duran más. Los detalles pequeños son lo que alarga la vida de máquinas y componentes de Rieter. P. e. el sistema de esmerilado IGS (Integrated Grinding System) de la carda asegura desde varias generaciones de máquinas guarniciones constantamente afiladas con una larga vida útil. Para generaciones de máquinas anteriores Rieter ofrece un sinnúmero de partes de repuesto originales y modernizaciones, lo que permite mejorar la calidad del hilado, aumentar la seguridad de funcionamiento y alargar la vida útil. La decisión a favor de una instalación de Rieter es una decisión sostenible que asegura el éxito y el crecimiento a través de todo el tiempo de duración. • 15-106 Alto aprovechamiento de material Los altos y volátiles precios de la materia prima son el estímulo para Rieter, de optimizar todas las máquinas en cuanto a aprovechamiento de la materia prima. La peinadora E 80 p.e. ahorra con hasta 3 % menos borras de peinado a diario fibras buenas de alto valor. Menos personal Personal cualificado y de confianza es la base de cada fábrica – sin embargo justamente esto es lo que falta. Rieter le ayuda con valiosas soluciones de automatización – soluciones que aumentan la productividad y aseguran la calidad. Fuera de las soluciones Michel Gelin Senior Marketing Manager [email protected] Comfort es: Si su empresa logra un crecimiento continuo año tras año. Una inversión valiosa para generaciones El éxito se manifiesta en los beneficios Rieter es en el mundo entero el único suministrador de excelentes sistemas completos para todos los 4 procesos de hilatura. Tome su decisión a favor de productos Rieter y Ud. recibirá más. Mayor rendimiento con menor consumo de energía, menos material, personal reducido, pero una alta producción y larga vida útil de los equipos. Desde la planificación de la inversión hasta el “Return on Investment” Rieter apoya a sus clientes activamente para alcanzar los objetivos deseados. Esto es lo que una solución completa significa para Rieter. Más en www.rieter.com The Comfort of Competence 18 LINK 66 / 2015 TECHNOLOGY Camisas ejecutivas de hilados de 100 % algodón producidos con la hilatura a aire Hilados a aire, debido a sus características, se emplean mayormente para tejidos de punto. El empleo de algodón de fibra larga demostraba, sin embargo, que también es posible el uso exigente para camisas finas. Rieter es en escala mundial el único suministrador de sistemas para máquinas de hilar que ofrece los 4 diferentes procesos de hilatura final para la hilatura de fibras cortas. La tecnología de la hilatura a aire es el más reciente proceso en el programa de productos de Rieter, al lado de las máquinas de hilar a anillos, hilatura compacta y a rotores. Cada una de estas tecnologías de hilatura produce un hilado único que debido a su estructura diferente también tiene características diferentes (Il. 1). – ring-spun yarn – compacted ring-spun yarn – rotor-spun yarn •La hilatura convencional a anillos es el proceso más conocido. Esta tecnología es el procedimiento más flexible y se pueden producir hilados desde muy gruesos hasta muy finos con todas las materias primas. La estructura del hilo produce un tacto muy blando en el artículo final. •En la hilatura compacta las fibras son densificadas en la zona de compactación del tren de estiraje y se producen hilados muy compactos y menos vellosos con máxima resistencia. •Con la hilatura a rotores se pueden también procesar fibras muy cortas. Debido al gran volumen del hilado resulta una buena capacidad de cobertura en la tela. La máxima rentabilidad se obtiene con hilados medianos hasta gruesos. •La tecnología de hilatura a aire permite la producción de hilados con la mínima vellosidad y los mejores valores "pilling" en el artículo final. Los valores "pilling", extremadamente bajos, también se reflejan en una muy alta constancia de la superficie de la tela después del lavado. La estructura del hilado además ofrece una alta capacidad de cobertura en la tela. El hilado a aire es más voluminoso que el hilado a anillos comparable. Ahora son los expertos textiles los que deben para cada una de aplicaciones elegir el hilado adecuado. – air-jet-spun yarn Il. 1 Los 4 hilados Rieter Com4®. LINK 66 / 2015 TECHNOLOGY Materia prima empleada Para estas pruebas fue empleado un algodón muy bueno con una longitud de fibras de 1½ pulgada, una finura de 3,6 micronaire y una resistencia de fibra de 48,5 cN/tex. Producción del hilado y calidad del hilado La materia prima fue peinado en la preparación con 18 % de borras de peinado. Después del peinado se empleaba un manuar autorregulador. La cinta de manuar luego fue alimentada a la máquina de hilar a aire (Tab. 1). Il. 2 Fotografía microscópica (REM) de un hilado a aire Com4®jet. El hilado a aire Com4®jet Los hilados Com4®jet, producidos con la máquina de hilar a aire J 20, se distinguen por una vellosidad muy baja, un volumen alto (con la misma masa) y una abrasión reducida. Debido a la estructura especial del hilado (Il. 2) del hilo producido a aire, la resistencia a ser esperada sin embargo es más baja que la de un hilado compactado. Tela de hilados a aire de algodón para camisas Debido a la resistencia del hilado los hilos producidos a aire hoy en día se emplean mayormente para tejidos de punto, tales como p.e. camisetas y ropa interior. Para aumentar de las posibilidades de aplicación para hilados a aire se han producido en este proyecto hilados de 100 % algodón para uso en la tejeduría plana tanto como urdimbre y como trama. Para aplicaciones en la tejeduría plana existen varias posibilidades para controlar las características del hilado mediante la selección de la materia prima adecuada y de ajustes de máquina específicos. De ello se ha hilado un hilo del título Ne 50. El comportamiento ade marcha era bueno, el hilado tenía una resistencia promedia de 22,5 cN/tex (Tab. 2). Tab. 2 Com4®jet calidad del hilado, 100 % algodón, Ne 50. Ne 50 UT4 CVm 14,88 % CVm 3 m 3,18 % CVm 10 m 1,74 % CVm 50 m 0,75% Partes delgadas [- 50 %] 44/1 000 m Partes gruesas [+ 50 %] 27/1 000 m Neps [+ 200 %] 86/1 000 m Vellosidad H 3,11 Tensojet Desig. de finura. Fuerza 22,49 cN/tex CV-Fuerza 10,0 % Elongación 5,15 % CV-Elongación 9,0 % Capacidad de trabajo 380 cN*cm Staff Tester Abrasión 1,08 mg/1 000 m Tab. 1 Plan de marcha Máquina Tipo Entrada [tex] Doblaje Estiraje Salida [tex] Preparación de peinado E 32 4 540 24 1,6 68 000 Peinadora E 66 68 000 8 13,5 4 500 Manuar RSB-D 40 4 500 4 7,2 2 500 Máquina de hilar a aire J 20 2 500 1 211 11,8 19 20 LINK 66 / 2015 TECHNOLOGY La densidad de trama de 28,5 hilos por cm era notablemente menor que la densidad de la urdimbre. Esto corresponde a los valores usuales para una tela para camisas. El peso de la tela se ha elevado a 101 g/m2. Densidad de urdimbre: 48,5 hilos/cm Densidad de trama: 28,5 hilos/cm Ligadura: L1/1 Lienzo Entrada en el peine: 1 hilo/diente Ancho en el peine: 170 cm Revoluciones de la máquina: 500 rpm (tramas/min) Velocidad de inserción de la trama: 850 m/min El comportamiento de marcha con una velocidad de 500 tramas por minuto estaba conforme. Sin embargo, debido al corto tiempo de operación obviamente no es posible llegar a conclusiones seguras respecto a los paros de la máquina de tejer por 100 000 tramas. Il. 3 Urdidora para muestras MM128 (Fuente de ilustración: www.foto-valentin.de). Producción del plegador La urdimbre fue producida en una urdidora para urdimbres de muestra MM128 (Multi-Matic®) de KARL MAYER (Il. 3), porque solamente se disponía de pocas bobinas. Es reunieron 270 cintas de urdir con 30 hilos cada una en una urdimbre para tejeduría plana con 8 100 hilos en un ancho de 167 cm. Esto corresponde a una densidad de la urdimbre de 48,5 hilos por cm del ancho de la misma. Para hacer los hilados resistentes a la abrasión en el peine de la máquina de tejer los hilados de fibras cortas son encolados. Aquí se puede aprovechar otra característica positiva de los hilados a aire. Debido a la baja vellosidad la tendencia de adhesión entre los hilos en la tejeduría es menor gracias al empleo de hilados a aire. Por consiguiente la aplicación de la cola pudo ser reducida de los habituales 9 % para un hilado a anillos típico a 6,9 % con el hilado a aire. Tejeduría plana Para la fabricación de tejidos para camisa ejecutivas del hilado Com4®jet fue producida con una máquina de tejer con pinzas G6500 de Sultex. Acabado El acabado de la tela cruda comprende el lavado, el blanqueo y un acabado sin planchar especial. Este acabado sin planchar exigía aclaraciones extensas porque reduce la resistencia del tejido hasta 30 %. Mediciones sin embargo demostraron que el límite exigido de una fuerza de resistencia de 200 N en una tira de tejido de 5 cm de ancho, fue sobrepasado tanto en dirección de la trama con 248 N como también en el sentido de la urdimbre con 591 N. Por lo tanto también un acabado tan exigente para con la tela como el acabado sin planchar era posible. Este tratamiento es en Europa estándar para camisas de esta clase de calidad. Confección Un fabricante de camisas prestigioso emplea la tela para camisas ejecutivas finas (Il. 4). Observaciones finales El proyecto demuestra que se puede producir con hilados a aire 100 % algodón en urdimbre y trama una camisa ejecutiva de muy buena calidad, y esto con aceptable comportamiento de marcha en todas las máquinas utilizadas. LINK 66 / 2015 TECHNOLOGY La camisa se distingue por las características siguientes: •Apariencia clara de la tela Debido a la muy reducida vellosidad del hilado a aire la imagen del tejido desde cerca se ve especialmente claro y conciso (Il. 5). •Tacto de la tela La suavidad de una tela aquí es menos decisiva que en tejidos de punto. Al contrario, a menudo se desea un carácter algo más recio del producto textil. La camisa de hilado a aire cumple con esta exigencia. •Resistencia de la tela La camisa fue concebida expresamente como camisa ejecutiva con las respectivas características tales como aspecto, confort de llevar y facilidad de lavado. La resistencia de la tela en este caso tiene menor importancia que para ropa de trabajo. Por esta razón, para esta aplicación la menor resistencia de la tela en comparación con un tejido de hilado a anillos es aceptable. •Características de uso Gracias a la alta resistencia contra "pilling" y el lavado se anticipan buenas características de uso. La camisa cumple claramente la resistencia del tejido que el usuario final espera. •Aspecto El efecto óptico es gracias a la muy baja vellosidad muy positivo debido a la imágen clara e uniforme de la tela. El empleo de fibras de algodón lo subraya. Il. 4 Camisa ejecutiva hecha de hilado Com4®jet Garn dela máquina de hilar a aire J 20. 21 22 LINK 66 / 2015 TECHNOLOGY Il. 5 Aspecto de tela del tejido para camisas de hilado Com4®jet. •Perspectivas en el mercado Con las características antes descritas se puede esperar una buena aceptación en el mercado. Se debe sin embargo tomar en cuenta que tal camisa – hecha con hilados a aire finos Com4®jet – no puede reemplazar productos existentes. Se desea más bien indicar la posibilidad de desarrollar productos nuevos. •Rentabilidad La materia prima de alto valor encarece el hilado. En comparación con otros sistemas de hilatura en cambio bajan los costes de fabricación del hilado Com4®jet, especialmente con hilados finos. La muy baja vellosidad además puede permitir la reducción de la aplicación de productos para encolar. Por esto se debe evaluar la rentabilidad en el contexto completo de una innovación en hilados y tejidos y su éxito en el mercado.15-107 • Harald Schwippl Jefe Technología [email protected] Jürg Grest Technología, Process Analytic [email protected] 23 LINK 66 / 2015 TECHNOLOGY „The Rieter Manual of Spinning“ – Compartir conocimientos El manual „The Rieter Manual of Spinning“ es la obra estándar para estudiantes y técnicos. Ofrece a los lectores una introducción práctica a la hilandería de fibras cortas. Como novedad está disponible el tomo 7 – Processing of Man-Made Fibres. Rieter hace una aportación importante a la instrucción textil tecnológica en el mundo entero. La obra única, consistiendo de siete tomos está disponible en inglés, chino y turco. Todos los siete tomos pueden descargarse de modo gratuito de www.rieter.com/rikipedia o adquirirse como edición ecuadernada de Rieter. „The Rieter Manual of Spinning“ – la obra de consulta única en el mundo entero para la rama textil. Resumen tomo 1 hasta 7 •Tomo 1: Technology of Short-Staple Spinning •Tomo 2: Blowroom & Carding •Tomo 3: Spinning Preparation •Tomo 4: Ring Spinning •Tomo 5: Rotor Spinning •Tomo 6: Alternative Spinning Systems •Tomo 7: Processing of Man-Made Fibres NUEVO! El código QR abre la página "Download" del „Rieter Manual of Spinning“. NUEVO: Tomo 7 – Processing of Man-Made Fibres El último tomo trata del procesamiento de fibras químicas. Desde la introducción de fibras químicas en volumen comercial la tasa de crecimiento de la participación en el mercado de las fibras sintéticas es impresionante. Para numerosas aplicaciones ahora están disponibles fibras concebidas prácticamente "específicas para los clientes". Hoy en día los hilanderos deben tener un entendimiento detallado de las características de las fibras. El tomo 7 ofrece información amplia sobre este campo. Compartir conocimientos A desde los años 80 Rieter está produciendo junto con el prestigiado Textile Institute in Manchester la obra estándar „Manual of Textile Technology“. En el curso de los años la industria textil ha experimentado un desarrollo respecto a productividad, automatización, métodos de fabricación y materias primas a ser procesadas, y los mismo se ha hecho con la obra de consulta. Compartir conocimientos es una tradición desde siempre de Rieter que se prosigue con el nuevo tomo 7. 15-108 • Joachim Maier Senior Marketing Manager [email protected] LINK 66 / 2015 PARTS/SERVICE Aumente Ud. la disponibilidad de su planta mediante mantenimiento preventivo Tal como el cuerpo humano o instalaciones mecánicas, también los aparatos y componentes eléctricos están sujetos al envejecimiento. La vida útil de estos equipos depende de las influencias del ambiente correspondiente. La probabilidad de una fallo aumenta con el tiempo de operación creciente. El mantenimiento preventivo alarga la vida útil y mejora así la disponibilidad de la planta. La duración de componentes electrónicos depende en gran parte de la temperatura del ambiente, humedad suciedad, calidad de la red de alimentación de la corriente, vibraciones, así como otras influencias del ambiente y puede variar de hilandería a hilandería. Aún si falla solamente el más pequeño componente electrónico debido a envejecimiento está perturbado el aparato completo y ya no está asegurado el funcionamiento de la máquina. En el caso de máquinas claves esto afecta la planta entera y así la producción diaria. El servicio a medida ahorra costes En aparatos de control de motores (p.e. convertidores de frecuencia) se aumenta con los años la corriente efectiva. Esto causa un aumento de la carga sobre la red de la corriente (retroacción sobre la red) y también sobre el aparato respectivo. En varios países tales retroacciones resultan en tarifas más altas de la corriente, o sea costes de operación mayores. Componentes electrónicos demasiado viejos pueden en caso de fallar causar una reacción de cadena e inutilizar aparatos enteros (Il. 1). En tales casos las reparaciones solamente pueden hacerse a altos costes y empleo de material, siempre y cuando es económicamente justificable. Rieter ofrece a cada cliente un servicio a medida para el mantenimiento preventivo. Según cronograma definido se recomiendan, entre otros, limpiezas, inspecciones, mejoramientos y pruebas específicas. • 3 ient o pr rove con m 2 ante nim ante 3 Fallos de desgaste y envejecimiento Su p nim ie nto 2 Fallos posibles cho even tivo 1 Fallos precoces 1 Il. 2 Mediante el mantenimiento controlado se puede reducir la cantidad de fallos y aumentar notablemente la vida útil de los componentes electrónicos. Para posibilitar a nuestros clientes una alta disponibilidad y un rendimiento constante durante todo el tiempo de utilización de la instalación, Rieter ofrece a través de lugares de servicios electrónicos programas de mantenimiento para sistemas de mando y convertidores de frecuencia. El extenso know-how de los ingenieros electrónicos ayuda a los clientes mantener el rendimiento de sus plantas y mejorarlo a largo plazo. Así se alarga el tiempo de servicio de la planta entera (Il. 2) y es una contribución a la satisfacción de los clientes, la ecología y la rentabilidad de la hilandería.15-109 sin m Il. 1 Los componentes electrónicos están sujetos a un proceso de envejecimiento natural y con los años se vuelven cada vez más propenso a fallos, p.e. debido a temperatura o ensuciamiento. El mantenimiento preventivo alarga la vida útil Influencias debidas a envejecimiento sobre los componentes electrónicos también pueden afectar la calidad del hilado que se produce. Frecuencia de fallos 24 Peter Oswald Años de operación Jefe Servicio electrónico [email protected] 25 LINK 66 / 2015 EVENTS La rama textil en Asia Central – Hechos y cifras El informe sobre Asia Central es la cuarta publicación de Rieter en colaboración con la International Textile Manufacturer Federation (ITMF). Esta separata enfoca la economía y la industria textil de Uzbekistán, Turkmenistán, Kirguistán, Tajikistán y Kazakstán. Entrevistas con representantes destacados de la industria textil complementan el cuadro con informaciones de primera mano. BF Textil BF Textil, parte del grupo turco BO, es un fabricante de productos textiles y vestimenta. BF Textil produce hilados, tejidos de punto teñidos y estampados, así como tejidos para ropa. Como complemento de la hilandería a rotores BF Textil está planificando la extensión de la hilandería para producir hilados a anillos finos peindos. BF Textil exporta sus productos a Rusia, Bielorrusia y Ucrania. UZTEX Gruppe El grupo UZTEX comprende cinco empresas integradas verticalmente y dispone de dos de las más modernas hilanderías de Uzbekistán con máquinas de hilar Rieter. UZTEX produce hilados de calidad excepcional de los cuales se exportan 90 %. Personal altamente cualificado y la última tecnología son las bases para el éxito de UZTEX. Informationes de primera mano Representantes destacados de los ministerios textiles de Uzbekistán y Turkmenistán declaran como se proponen favorecer la industria textil y de ropa con las condiciones básicas adecuadas. Mientras que Uzbekistán tiene tanto empresas textiles y de confección particulares como estatales hay en Turkmenistán principalmente firmas estatales. Por esto es interesante ver que cosas comunes y diferencias se encuentran en la política económica y el fomento económico de los dos países. Il. 1 Aquí se llega a la descarga del informe de países de Asia Central. http://bit.ly/crasia2612e Productos textiles tienen una larga tradición en Asia Central. Hasta en el siglo 16 los transportes por caravanas en la ruta de la seda eran las únicas conexiones entre Europa y China. Ciudades como Samarkand y Buchara eran destinos de etapa y bases de comercio importantes a lo largo de la ruta de la seda. De los países de Asia Central Uzbekistan, Turkmenistán, Kazajistán, Kirguistán y Tayikistán, hoy día tienen una industria textil importante Uzbekistán y Turkmenistán. Por lo tanto el informe se refiere a estos dos países. Ud. puede pedir el reporte entero bajo [email protected] con la entrada „Country Report Central Asia“ o descargargarlo de la Rieter website (Il. 1).15-110 • Martin Werder Senior Marketing Manager [email protected] 26 LINK 66 / 2015 EVENTS El Rieter Award tiene siete premiados nuevos En Septiembre Rieter ha otorgado por vez 26. le codiciado premio Rieter Award. De tres continentes siete galardonados seguían la invitación de Rieter a la semana Award en la sede principal de la firma en Winterthur en Suiza. Afiliados al Club En el marco de una celebración los premiados fueron incorporados al final de la semana al club de los ganadores del Rieter-Award. De regreso en su patria los premiados recibirán en su universidad en presencia de sus compañeros de estudio y representantes de Rieter el codiciado trofeo Rieter-Award, un cristal de roca suizo y el certificado. Los ganadores 2014: •Sr. Akshay Ajay Jakhotya, D.K.T.E. Society’s Textile & Engineering Institute, Maharashtra (India) •Sr. Agmas Azmeraw, Bahir Dar University, Bahir Dar (Etiopia) •Sr. Nurislom Temirov, Tashkent Institute of Textile and Light Industry, Tashkent (Uzbekistán) •Sr. Rijal Fauzi, Sekolah Tinggi Teknologi Tekstil, Bandung (Indonesia) •Sr. Rizwan Bin Sarwar, Bangladesh University of Textiles, Dhaka (Bangladés) •Sra. Esin Sarioğlu, Çukurova University, Adana (Turquía) •Sra. Mengyao Yue, Tianjin Polytechnic University, Tianjin (China) 15-111 • Los ganadores del Rieter-Award- 2014 se sentaron en el sillón cómodo „The Comfort of Competence“. Desde la izquierda hasta la derecha: Agmas Azmeraw (Etiopia), Rizwan Bin Sarwar (Bangladés), Mengyao Yue (China), Esin Sarioglu (Turquía), Rijal Fauzi (Indonesia), Nurislom Temirov (Uzbekistán) y Akshay Ajay Jakhotya (India). La semana del 8 al 12 de septiembre de 2014 estaba dedicada completamente al Rieter Award. Para iniciarla los premiados presentaron sus trabajos al jurado del Rieter-Award en Winterthur. Como reconocimiento de sus logros los ganadores luego estaban invitados a explorar Suiza. Experiencia Suiza El banderazo fue la visita al salto del Rhin en Schaffhausen. Otros punto culminantes eran la visita a la firma Victorinox (cantón de Schwyz) y el recorrido de la ciudad Lucerna. El horizonte textil se ampliaron los galardonados durante la vuelta en la hilandería de la firma Bühler en Sennhof (cantón de Zurich). Momentos dulces se experimentaron en la fábrica de chocolates Maestrani, donde los ganadores podían crear su propio chocolate suizo. Con la visita al Pilatus, montaña cerca de Lucerna, terminó la semana. El Rieter Award Desde 1989 se otorga cada año a estudiantes y jóvenes profesionales en el campo de la técnica textil. Para encontrar los mejores trabajos Rieter coopera con universidades alrededor del globo. Los premiados llaman la atención mediante trabajos fundamentados y un gran envolucramiento. Con este Award Rieter está fomentando talentos jóvenes y al mismo tiempo ayuda a las universidades e institutos en su busca de excelente personal de renuevo. Markus Baumli Marketing Manager [email protected] 27 LINK 66 / 2015 OUR CUSTOMERS Del punto de vista de nuestros clientes Los clientes de Rieter en el mundo entero están produciendo hilados de alta calidad. Léa Ud. los comentarios de. nuestros clientes. „Clientes que hacen pedidos suplementarios de hilados Com4®jet confirman el comportamiento excelente contra el "pilling" y las mejoras en el proceso posterior.“ Klaus Steger Gerente de la firma Suedwolle Group en China La firma Zhangjiagang Yangtse Spinning Co., Ltd. es una empresa común china-alemána, financiada por la firma Südwolle GmbH & Co. KG, uno de los pro- ductores de estambre más grandes del mundo. La estructura de firma uniforme y el proceso de fabricación aseguran una calidad y eficiencia altas y constantes, lo que garantiza la más alta capacidad competitiva en el mundo entero. A los objetivos de la firma Zhangjiagang Yangtse Spinning pertenece ofrecer un servicio excelente para los clientes, el suministro de productos de alta calidad, fiabilidad e incremento de valor para los clientes. Esto comprende también el cumplimiento de un códice de estricta sostenibilidad y la aceptación de su respon15-112 sabilidad social. • www.zjgys.com.cn „La calidad y la persistencia de las máquinas corresponde cien por ciento a nuestros requerimientos y a las exigencias que hacemos a nuestras máquinas de hilar.“ Rafael Tavkhidov Gerente de la firma UZTEX en Uzbekistán El grupo UZTEX consiste de cinto empresas verticalmente integradas que está orgulloso de poseer las dos hilanderías más modernas en Uzbekistán. La firma UZTEX produce hilados de 100 % algodón, cardados y peinados de alta calidad, que cumplen las normas internacionales. Se exporta 90 % de los productos elaborados. Entre sus mercados principales figuran Rusia, China, Turquía, Irak y varios países europeos. Los objetivos de expansión estratégicas no solamente están basados sobre la pretensión de suministrar productos de máxima calidad, sino son apoyados por el peritaje de personal especializado y la última tecnología. En la actualidad UZTEX opera unos 55 000 husos Rieter en dos plantas. Un proyecto, comprendiendo 30 000 husos estará listo muy pronto y a éste seguirá el próximo hito, que tratará de un aumento de la capacidad de hilatura en una planta en la provincia Namangan en Uzbekistán, mediante 70 000 husos adicionales. Desde el año 2013 la firma UZTEX es concesionaria para Com4®ring de Rieter y, mediante el empleo se instrumentos de mercadeo de Rieter, ha logrado avances de sus ventas de hilados en el extranjero, fortaleciendo así su capacidad competitiva. 15-113 • www.uzteks.uz Rieter Machine Works Ltd. Klosterstrasse 20 CH-8406 Winterthur T +41 52 208 7171 F +41 52 208 8320 [email protected] [email protected] Rieter India Private Ltd. Gat No 134/1, Vadhu Road Off Pune-Nagar Road, Koregaon Bhima Taluka Shirur, District Pune IN-Maharashtra 412216 T +91 2137 308 500 F +91 2137 308 426 Rieter (China) Textile Instruments Co., Ltd. Shanghai Branch Unit B-1, 6F, Building A, Synnex International Park 1068 West Tianshan Road CN-Shanghai 200335 T +86 21 6037 3333 F +86 21 6037 3399 www.rieter.com Informaciones amplias sobre el procesamiento de fibras químicas ofrece el nuevo tomo 7 de la serie "The Rieter Manual of Spinning". Vea Ud. más en la página 23.