Estudio de las propiedades mecánicas y

Anuncio

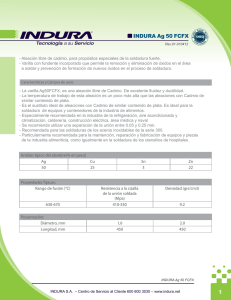

Estudio de las propiedades mecánicas y microestructurales de una aleación de aluminio 6061 sometida a un proceso de soldadura GMAW Autor: Nelson Miguel Rossello Director: Dra. Silvia Patricia Silvetti Grupo de Ciencia de Materiales 2007 Estudio de las propiedades mecánicas y microestructurales de una aleación de aluminio 6061 sometida a un proceso de soldadura GMAW Trabajo Especial de la Licenciatura en Física Nelson Miguel Rossello Director: Dra. Silvia Patricia Silvetti Grupo de Ciencia de Materiales Facultad de Matemática, Astronomía y Física Universidad Nacional de Córdoba 2007 A mis padres y a mi novia Agradecimientos • A mis padres, por su infinito apoyo. • A mi novia y compañera, por su paciencia y constante apoyo. • A mi directora, Dra. Patricia Silvetti, por su amistad, dedicación, y gran predisposición. • Al Lic. Omar P. Evequoz por su desinteresada y muy importante colaboración. • A el Instituto Universitario Aeronáutico, por su colaboración en este trabajo. • Al Ing. Adolfo Rizzo del IUA, por su ayuda y apoyo a lo largo de este trabajo. • A los integrantes del grupo de Ciencia de Materiales, y a todas aquellas personas que de una forma u otra me ayudaron en la concreción de este trabajo y a lo largo de mi carrera universitaria. A todos ¡Muchas Gracias! Índice Resumen Capítulo 1 : Introducción 1 1.1 Características del cohete 2 1.2 Mecanismos de endurecimientos de aleaciones forjadas 1.2.1 Precipitación de fases metaestables en aleaciones livianas 1.2.2 Endurecimiento por solución sólida 1.2.3 Endurecimiento por precipitación 5 5 6 7 1.3 Microestructura de las aleaciones del sistema Al-Mg-Si 9 1.4 Objetivos 14 Referencias 14 Capítulo 2 : Procedimiento experimental 16 2.1 Características del material inicial 16 2.2 Preparación de las muestras 2.2.1 Tratamientos térmicos de las muestras 2.2.2 Ensayo de microdureza Vickers 2.2.3 Tamaño de grano 2.2.4 Ensayo de tracción 2.2.5 Ensayo de fatiga 2.2.6 Ensayo de sensibilidad a la entalladura 19 19 19 21 21 22 23 Referencias 24 Capítulo 3: Resultados y Discusión 25 3.1 Material de partida 25 3.2 Caracterización del material base 28 3.3 Ensayo de fatiga 35 3.4 Ensayo de sensibilidad de la entalladura 36 3.3 Caracterización de uniones soldadas 37 Referencias 43 Capítulo 4: Conclusiones 44 Capítulo 1 Introducción El diseño de productos ingenieriles eficaces y seguros es de fundamental importancia para la sociedad moderna. Un sinnúmero de ejemplos que abarcan desde electrodomésticos a satélites espaciales, y desde prótesis óseas a turbinas de aeronaves, son piezas maestras por su eficiencia y elegancia en el diseño, que explotan los más recientes avances de la ingeniería y la ciencia de los materiales. Es en este sentido en el que se desarrolla esta investigación. Este trabajo forma parte de un proyecto más amplio que implica el desarrollo de motores, vehículos y etapas de propulsión líquida no criogénica; desarrollo de equipos para producción en cantidad suficiente de dichos propulsantes; obtención del know-how básico, teórico y experimental, por parte de institutos de desarrollo aeroespacial (CONAE, Instituto Balseiro e Instituto Universitario Aeronáutico). 1 En esta parte del proyecto se estudian, en particular, las propiedades microestructurales y mecánicas del material utilizado en los tanques de combustibles y cómo éstas se ven afectadas por la soldadura de las distintas partes que lo componen. Los tanques de combustible han sido construidos de aleación de aluminio, más precisamente con la aleación Al-Mg-Si. 1.1 Características del cohete A continuación se describen las características del cohete desarrollado y en las Figuras 1.1 y 1.2 se muestran sus dimensiones y las partes constituyentes, respectivamente: - Cohete de propulsión líquida de una etapa, no controlado, presurizado por nitrógeno. - Empuje =5500 [N]. - Peso al lanzamiento: 65 [kg]. - Tiempo de quemado: 10 [s]. - Propelentes: Combustible: Anilina más Alcohol fulfurílico. Oxidante: Ácido nítrico rojo fumante. - Impulso específico estimado: 220 [s] a nivel del mar. - Calibre: 147 [mm]. - Longitud: 3700 [mm]. - Envergadura: 500 [mm]. Distancias en mm Figura. 1.1 2 Subconjuntos del Cohete: Carga útil Módulo Intertanque Módulo presurización Bancada motor Tanques de propelente Tanques de combustible Conjunto de cola Figura 1.2 3 En la utilización de aleaciones de aluminio para aplicaciones estructurales se presenta una dificultad: la reducción de las propiedades mecánicas de las uniones soldadas en comparación con las del material sin soldar. Esto es a consecuencia de un debilitamiento de la resistencia mecánica del metal soldado y del deterioro de la microestructura en la zona afectada por el calentamiento debido al propio proceso de soldar. En las aleaciones de Al-Mg-Si, que son ampliamente utilizadas en estructuras soldadas, el mecanismo de aumento de la resistencia mecánica está asociado a la bien conocida secuencia de precipitación (1-3). Esta precipitación puede incrementar significativamente la dureza y la resistencia tensil de esta aleación, dependiendo de la estructura, tamaño y distribución de los precipitados (4). La secuencia de precipitación y la morfología de estas fases intermedias son bien conocidas (5); este conocimiento ha permitido a Shercliff y Ashby (6) proponer un modelo para describir el envejecimiento de las aleaciones de aluminio endurecibles por precipitación. La descripción propuesta se basa en los principios de equilibrio de fases, la cinética de engrosamiento de los precipitados y los mecanismos de interacción entre dislocaciones y precipitados. Sin embargo, no hay estudios suficientes sobre los efectos producidos por el calentamiento durante el proceso de soldadura en las zonas próximas a ella. De hecho se pueden inducir una variedad de fenómenos, tales como el sobreenvejecimiento, asociados al proceso de precipitación o la aparición de grietas. Por esta razón es muy importante analizar cuál es el comportamiento del material alrededor de la zona de soldadura. Este problema por simple que parezca es en realidad muy complejo en cuanto a la microestructura, pués los precipitados que confieren al material las mejores propiedades mecánicas, son bruscamente modificados en las proximidades de la zona de soldadura, y dependen mucho de la distancia al centro de la misma (7). 4 Para poder entender cual es el comportamiento del material, en las proximidades de la zona de soldadura, es necesario primero tener bien en claro como se comporta la microestructura del material ante los distintos tratamientos térmicos (3). 1.2 Mecanismos de endurecimiento en aleaciones forjadas El objeto del endurecimiento por precipitación es crear, en una aleación tratada térmicamente, una dispersión densa y fina de partículas precipitadas en una matriz de metal deformable. Las partículas precipitadas actúan como obstáculos del movimiento de las dislocaciones y, de este modo, refuerzan la aleación tratada térmicamente. 1.2.1. Precipitación de fases metaestables en aleaciones livianas El diagrama de fases de una aleación permite predecir, dadas una composición y una temperatura, la constitución de equilibrio de la misma, esto es, las fases presentes, sus respectivas composiciones y sus fracciones en peso. Fig.1.3 Extremo rico en Aluminio del diagrama de fase seudobinario Al-Mg2Si. 5 Sin embargo, las micro estructuras que dan lugar a propiedades óptimas son en general metaestables y se obtienen mediante procesos de no equilibrio. En el caso de aleaciones livianas, estos procesos se inician en general con el templado de una solución sólida (o sea, un enfriamiento brusco) a fin de inhibir las posibles transformaciones con difusión de largo alcance, y así retener la fase α con una alta concentración de soluto y de vacancias, esto es, una solución sólida sobresaturada (SSS). La Figura 1.3 muestra el diagrama de fases para una aleación de Al-Mg-Si. Si luego del templado se somete a la SSS a un tratamiento isotérmico los átomos de soluto difunden en la red de aluminio formando agregados y fases meta estables cuyas características dependen del tiempo y la temperatura de envejecimiento. Por lo tanto resumiendo, para obtener la micro estructura deseada es necesario en primer termino solubilizar el material (calentarlo por encima de la línea sólidus del diagrama), luego templar de modo de conservar la fase α a temperatura ambiente, y por ultimo realizar tratamientos térmicos a una temperatura por debajo de la de solubilizado, con el fin de facilitar (mediante la difusión) que se formen los precipitados deseados. 1.2.2. Endurecimiento por solución sólida Cuando se disuelve un elemento en un metal para formar una solución sólida, se observa que la tensión de fluencia se incrementa por encima de la del Fig.1.4 Esquema de la interacción de dislocaciones con átomos de soluto. 6 metal puro. Esto se debe a que los átomos de soluto, de tamaños y cargas diferentes, generan defectos puntuales (Fig. 1.4) que interactúan con las dislocaciones y las anclan. El incremento en la tensión, para que ocurra deformación plástica, está relacionado con la concentración C de soluto de la aleación. Así la variación de la tensión está dada por: Δτ ∝ C 1 / 2 ec. (1) 1.2.3. Endurecimiento por precipitación Cuando precipitan segundas fases en el seno de la matriz en estado de solución sólida, se observa un nuevo incremento en la tensión de fluencia del material, que depende fuertemente del tipo de precipitado, de su tamaño y su (a) (b) Fig.1.5 Esquemas de los mecanismos de Orowan (a) y de corte de precipitados (b). distribución. Esto nuevamente se debe a que los precipitados actúan como sitios de anclaje para las dislocaciones y es necesario realizar trabajo extra para continuar el deslizamiento. 7 La forma en que una dislocación sortea un precipitado en el plano de deslizamiento, depende entre otras variables, del tamaño de los precipitados, la separación entre ellos y de la coherencia de la interfaz matriz - precipitado (8). Para describir la tensión de fluencia, se considera la competencia entre dos mecanismos: el mecanismo de corte del precipitado (cutting) (Fig. 1.5.b) y el mecanismo de Orowan (bowing o de bypass) (Fig. 1.5.a) haciendo un lazo alrededor de él. Fig.1.6 Evolución de la tensión de fluencia τ y en función del tamaño medio de los precipitados En la Figura 1.6 se esquematiza la evolución de la tensión de fluencia τ y en función del tamaño medio de los precipitados, considerando una fracción de volumen f de precipitados constante. Para el mecanismo de bowing la tensión crítica, τy, sigue la ley de Orowan: τy = con λ ≈ μb λ ec. (2) 4r . Aqui λ es la separación entre precipitados, r es el radio de los f precipitados, μ es el módulo elástico de corte y b es el vector de Burgers de la dislocación. 8 El trabajo necesario para el corte de los precipitados, si bien involucra distintas contribuciones (8), es proporcional al área de los mismos sobre el plano de deslizamiento, esto es: τ y ∝ rm ec. (3) donde r es el radio de los precipitados y m una constante que depende del material. La competencia entre estos mecanismos da lugar a una relación óptima de tamaño – distribución de partículas de segunda fase, que es la que debe lograrse mediante tratamientos térmicos aplicados al material en condiciones de solución sólida sobresaturada. 1.3 Microestructura de las aleaciones del sistema Al-Mg-Si Las aleaciones de aluminio del sistema Al-Mg-Si poseen, en general, buenas propiedades mecánicas. Estas les son conferidas con tratamientos de envejecido a altas temperaturas, ya que durante dichos tratamientos térmicos se desarrollan microestructuras que producen un endurecimiento del material (1,4,5). Durante el proceso de envejecido en las aleaciones del sistema Al-Mg-Si, especialmente en el sistema seudobinario Al-Mg2Si, la secuencia de descomposición de la solución sólida sobresaturada depende críticamente de la temperatura de envejecido y también, eventualmente, de la composición (1), y se ha encontrado que varía según la siguiente cinética de precipitación: agujas de fase β ′′ → varillas de fase β ′ → placas de fase β a medida que se incrementan el tiempo y la temperatura de tratamiento (1). La fase β, constituida por el compuesto intermetálico Mg2Si adopta forma de placas, con dimensiones del orden de 1μm. La distancia media entre partículas es mucho mayor que éstas dimensiones y en general se hallan distribuidas 9 uniformemente en la matriz de aluminio. Su estructura cristalina es cúbica con un motivo formado por 12 átomos por celda, siendo las interfaces matriz-precipitado totalmente incoherente (Fig. 1.7). El parámetro de red de esta fase es a= 6.24 Å. Además es importante destacar que la reacción que da origen a la precipitación de esta fase β, solo tiene lugar a temperaturas superiores a los 260-300 oC (4-6). A temperaturas superiores a los 180-200 oC se produce una reacción que da lugar a la formación de las varillas de fase β ′ (4-6). Estas varillas tienen una longitud aproximada de 0.5 μm y una relación largo/radio no muy uniforme. Su distribución en la matriz depende de las condiciones en que ha nucleado (2,8). Puede ser homogénea por ejemplo, cuando las varillas crecen luego de un pretratamiento que provee núcleos formados, ó heterogénea , por ejemplo, agrupadas en colonias que crecen colgadas de dislocaciones que trepan (Fig. 1.8) (2). Poseen interfaces coherentes o semicoherentes con la matriz a lo largo de su eje longitudinal y su estructura es hexagonal de parámetros de red a=b=7,05 Å y c=4,05 Å, y relaciones de orientación (001) β ′ //(001)Al , y [100] β ′ //[110]Al (3). A temperaturas inferiores a 200 oC solo se desarrollan las zonas de fase β ′′ , que se presentan como agujas que yacen a lo largo de las direcciones <100> de la matriz de aluminio. Aunque en la literatura se habla de que existe nucleación heterogénea de esta fase, además de la homogénea (4,5), la distribución de agujas en la matriz es uniforme en todos los caso. Sin embargo, el tamaño y el espaciado entre las mismas depende críticamente del tratamiento termomecánico previo (5,8). Existe abundante evidencia experimental de que, en todos los casos, las óptimas propiedades mecánicas en estas aleaciones depende críticamente de la historia termomecánica del material. La distribución de las agujas β ′′ en la matriz (ver Fig. 1.9), (8)) se obtienen con tratamientos térmicos realizados a temperaturas inferiores a los 200 oC, siendo las temperaturas habituales de envejecido de 160 oC y 180 oC (4,5). Se encuentra que las longitudes de las agujas β ′′ ,varían entre los 200 y 1500 A en el pico de tensión de fluencia del material y su diámetro máximo es de 10 aproximadamente 60 A, siendo la concentración promedio de estas zonas en la matriz de 3-5 x 1015 partículas/cm3 (ver Fig. 1.10, (1)). Es importante aclarar que los materiales con óptimas propiedades mecánicas corresponden a las estructuras más finas, que se obtienen con tratamientos en dos etapas: una primera para producir la formación de núcleos estables (pre-envejecido a 120 oC) y una segunda de crecimiento de precipitados (envejecido entre 160 y 180 oC) (8). Una de las técnicas utilizadas para obtener información sobre la cinética de precipitación, es a través de curvas de microdureza en función del tiempo de envejecido artificial, ya que las partículas de endurecimiento, responsables de las propiedades macroscópicas, se forman durante este tratamiento térmico. En este trabajo se han obtenido curvas de envejecido para distintos tratamientos térmicos. Las mediciones se realizaron en muestras soldadas y muestras sin soldar. El estudio incluyó ensayos tensiles con el objeto de medir la tensión de fluencia del material bajo distintas condiciones térmicas. a) b) Fig.1.7 Aleación Al0,9%Mg0,6%Si. a) Enfriada lentamente, envejecida 5 h a 185oC. b) Templada en agua, envejecida 1 h a 300oC. ( x 25000) (1) 11 a) b) Fig.1.8 Aleación Al1,2%Mg2 Si. a) Templado directamente a 250oC, envejecida a 200 oC durante 2,5 h. b) Templado directamente a la temperatura de envejecido 220 oC, durante 1,20 h en agua, envejecida 1 h a 300oC. (8) a) b) 12 c) d) Fig.1.9 Aleación Al1,2%Mg2 Si. Efecto de un pretratamiento a 120 oC en el envejecido a 160 oC durante 24 h. a) 5 min a 120oC, b) 15 min a 120 oC, c) 20 min a 120 oC, d) 30 min a 120 oC. (8) Fig.1.10 Aleación Al0,9%Mg0,6%Si. Templada en agua, envejecida durante 5 h a 185 oC. ( x 25000) (1) 13 1.4 Objetivos El objetivo que se propone en este trabajo es: • Describir como se modifican las propiedades de una aleación de aluminio 6061 cuando es sometida a un proceso de soldadura y analizar las posibles limitaciones para su uso final en servicio. Para ello se analizará: 9 la cinética de precipitación de la aleación 6061 utilizando distintos tratamientos térmicos. El estudio se realiza en muestras soldadas y muestras sin soldar. 9 el comportamiento mecánico del material sometido a distintos tratamientos térmicos, en muestras soldadas y sin soldar. Referencias (1) L. F. Mondolfo, "Aluminium alloys, structure & properties”, Butterworths , London, (1969) 567. (2) P. A. Beaven, A. P. Davidson y E. P. Butler, "Proceedings of an Int. Conf. Solid-Solid Phase Transformations", edited by H. Aaronson, D. Laughlin, R. Sekerka, C. Wayman (1981). (3) J. P. Lynch, L. M. Brown y M. H. Jacobs, Acta Met. 30, (1982) 1389. (4) G. Thomas, J. Inst. Met. 90, (1861/62) 57. (5) D. W. Pashley, J. W. Rhodes y A. Sendoreck, J. Inst. Met. 94, (1966) 41. 14 (6) L. Kertesz, Cs. Lenart y M. Kovacs-Treer, Crys. Lat. Def. 8, (1979) 99. (7) J. W. Martin, "Precipitation hardening", Cambridge Univ. Press, Cambridge (1976). (8) D. W. Pashley, M. H. Jacobs y J. T. Vietz, Phil. Mag. 16, (1967) 51. (9) R. C. Dorward, Met. Trans. 4, (1973) 507. 15 Capítulo 2 Procedimiento Experimental 2.1 Características del material inicial En esta parte del proyecto se estudia, en particular, las propiedades microestructurales y mecánicas del material utilizado en los tanques de combustibles del cohete, construido con aleación de aluminio 6061. La composición química nominal de la aleación, correspondiente a la norma AA6061, se muestra en la tabla 2.1. Tabla 2.1 Composición química en peso, (% wt.) , de la aleación de aluminio 6061. Si Mg Fe (% wt.) (% wt.) (% wt.) 0,4 -0,8 0,8 -1,2 0,7 Cu Mn Zn Ni (% wt.) (% wt.) (% wt.) (% wt.) 0,15 - 0,4 0,15 0,25 0,05 Cr Ti (% wt.) (% wt.) (% wt.) 0,04 -0,35 0,15 Sn 0,05 16 El material fue recibido en forma de barra de sección circular extrudada de 180 mm de diámetro, en condición T4, esto es solubilizado y envejecido naturalmente. Distintas barras de este material fueron maquinadas en forma de tubo, dejando una luz interior de φint =142mm. Estos tubos maquinados fueron soldados por la técnica GMAW (Gas Metal Arc Welding) utilizando como material de aporte Al-5%Si (varilla de aporte ASTM 4043), el cual es uno de los materiales comúnmente recomendados para obtener zonas fundidas libre de grietas (1). Los parámetros del proceso GMAW utilizados fueron: Flujo de argón 20 l/min Voltaje 20 V Corriente 200 A Velocidad 0.41 m/min Los tubos una vez unidos con la soldadura, fueron nuevamente maquinados, pero esta vez exteriormente, para quitar las rebarbas de la soldadura (Fig. 2.1), hasta obtener un tubo con un diámetro externo de φext = 150 mm completamente liso (Fig. 2.2). De esta forma las dimensiones finales del tubo son: φext = 150 mm φint =142mm ancho de pared = 4 mm Separadamente, se corto y preparo material proveniente de una barra en condición T4, para realizar estudios de cinética de precipitación. Estas muestras que se utilizan para caracterizar el material libre de soldaduras, son llamadas MXt, donde X indica el tipo de tratamiento térmico y t el tiempo de tratamiento térmico. 17 Diagrama del corte del tubo. Figura. 2.1. Corte longitudinal de la pared del tubo en la región de la soldadura, donde se muestra la cara interior con la zona de rebarba. Figura. 2.2. Corte longitudinal de la pared del tubo en la región de la soldadura, donde se muestra la cara exterior con la zona soldada completamente lisa. 18 2.2 Preparación de las muestras 2.2.1 Tratamientos térmicos de las muestras Se llevaron a cabo tres tipos de tratamientos térmicos de solución y precipitación, sobre muestras extraídas de la barra de aleación de aluminio 6061. A continuación se describen los distintos tratamientos térmicos, los cuales fueron designados como A, B y C: 1.-Tratamiento térmico A: este tratamiento aplicado a la aleación comprende las siguientes etapas: • Tratamiento de solubilizado y templado: se realiza a 530o C durante 60 minutos y posterior templado. • Pre-envejecido: se realiza a 120o C durante distintos tiempos y templado. • Envejecido artificial: se realiza a 160o C durante 1440 minutos y templado. 2.-Tratamiento térmico B: este tratamiento comprende las siguientes etapas: • Tratamiento de solubilizado y templado: se realiza a 530o C durante 60 minutos y posterior templado. • Pre-envejecido: se realiza a 120o C durante 60 minutos y templado. • Envejecido artificial: se realiza a 160o C durante distintos tiempos y templado. 3.-Tratamiento térmico C: este tratamiento comprende las siguientes etapas: • Tratamiento de solubilizado y templado: se realiza a 530o C durante 60 minutos y posterior templado. • Envejecido artificial: se realiza a 160oC durante distintos tiempos y templado. 2.2.2 Ensayo de microdureza Vickers Como ya ha sido mencionado en el capitulo 1, el objetivo del tratamiento de solubilizado y templado es proveer una solución sólida sobresaturada; mientras que en las etapas de pre-envejecido y envejecido artificial precipitan las partículas 19 extremadamente finas (0,1-0,5 μm) responsables del endurecimiento del material (1,2). Una de las técnicas utilizadas para obtener información sobre la cinética de precipitación de esas partículas extremadamente finas, de aleaciones de dos fases, es a través de curvas de microdureza en función del tiempo de envejecido artificial, pues las partículas de endurecimiento, responsables de las propiedades macroscópicas, se forman durante este tratamiento térmico de envejecido. Estas curvas son conocidas en la literatura como curvas de envejecido. Las mediciones de dureza se realizaron con un micro durómetro montado en un banco metalográfico. Con éste se mide micro dureza Vickers utilizando la ecuación: H v = 1854,4 P d2 ec. (2.1) Donde: P es la carga aplicada y d es la medida de la diagonal de la impronta que queda gravada en la superficie del material. La escala de peso del microscopio nos permite registrar la carga aplicada en ponds. Por lo tanto todos los valores de dureza están en ponds2 . (μm ) Para comenzar se midió la dureza del material en condición T4 para tenerlo como referencia. El valor obtenido es: H v = 53 ± 5 p μm 2 El ensayo de microdureza Vickers se realizó sobre las muestras tratadas térmicamente, con el objeto de distinguir los efectos de distintos procesos. Las probetas para microdureza fueron pulidas con técnicas convencionales, utilizando papeles abrasivos y pasta de diamante hasta 3 μm. También de realizaron mediciones de microdureza en las muestras soldadas. El estudio se realizó analizando la microdureza en función de la distancia a la zona soldada. 20 Cada valor de dureza está afectado de un error ΔH = 5 (no indicado en los gráficos) 2.2.3 Se Tamaño de grano analizó el tamaño y forma de los granos de las muestras tratadas térmicamente, muestras MXt, y de las muestras soldadas, utilizando microscopía óptica. Para ello las probetas fueron pulidas con técnicas convencionales, utilizando papeles abrasivos y pasta de diamante hasta 3 μm y atacadas con el siguiente reactivo: ácido fluorhídrico 46,2 cc; ácido clorhídrico 7,6 cc agua 46,2 cc El tiempo de ataque fue de aproximadamente 25 s. 2.2.4 Ensayo de Tracción Se ensayaron probetas de sección rectangular, en sentido longitudinal, para dos espesores del material según Norma ASTM E8. Las muestras fueron obtenidas de la barra original y se las identificó como MXL; otra fue obtenida de la chapa soldada (identificación WJL). Ambos conjuntos de muestras recibieron el tratamiento de solubilizado y envejecido (530O C, 1h + 160O C, 3h). Se midieron las variaciones de longitud, L, con un extensómetro mecánico (Δ= 0,01 mm), cuya máxima extensión es 4 mm. Estos valores de ΔL permiten registrar deformaciones hasta cargas próximas a la carga máxima. Mientras la carga sea menor que la carga máxima, la deformación es uniforme y se puede calcular la deformación verdadera, ε, a partir de la deformación ingenieril , e: ε = Ln(1 + e ) con e = ec. 2.2 ΔL , donde Lo = 200 mm, es la longitud inicial de la probeta. Lo 21 Como el volumen se conserva, se puede calcular el área instantánea y por lo tanto la tensión verdadera σV: σ V = σ e (1 + e ) con σ e = ec. 2.3 F , donde σe es la tensión ingenieril, F es la carga aplicada durante el Ao ensayo de tracción y AO es el área inicial. La curva tensión - deformación de algunos metales dúctiles pueden ser aproximadas mediante la ley: σ = Kε n donde K: coeficiente de resistencia ec. 2.4 y n: exponente de endurecimiento por deformación. El valor de n da una indicación de la habilidad del material para distribuir las deformaciones sobre una amplia región. En la expresión anterior, ε es la deformación plástica. Por lo tanto se debe restar a la deformación total la parte elástica: ε = ε total − ⎛⎜ σ V E ⎞⎟ ⎝ ⎠ ec. 2.5 donde E es el módulo de Young. Para calcular el módulo de Young, E, se utilizó la curva de tracción de la muestra MXL. En este caso las cargas se midieron con una celda de carga cuyo error es menor que 1%. La norma ASTM 111 recomienda usar la tensión real cuando las deformaciones son mayores que un 25%. En nuestro caso se tomó esa tensión para toda la curva. 2.2.5 Ensayo de Fatiga Según norma ASTM E 606, para fatiga de bajo ciclo con carga constante, se realizaron ensayos sobre dos muestras en estado T6 final. Las muestras se 22 ensayaron entre límites de tensión cero (descarga) y una carga correspondiente al 95% de la tensión máxima a tracción del material, a razón de 1 ciclo cada 15 s. 2.2.6 Ensayo de sensibilidad a la entalladura Se utilizó la norma ASTM E 338-81, en probetas tratadas térmicamente con tratamiento T6, a partir de material de recepción y extraídas en dirección longitudinal a la barra. La resistencia a la entalla se obtuvo con la relación: σe = F BA ec. 2.6 donde: F es la carga máxima, B es el espesor de la probeta y A es el ancho en entalla. El límite convencional de fluencia se obtuvo en probetas equivalentes sin entalla. La tenacidad de fractura de un material se identifica por lo general con el área bajo la curva esfuerzo-deformación. Esa observación es útil cuando se trata de explicar por qué en general los metales tienen valores de KIC, parámetro de intensidad de tensiones, mayores que las cerámicas o los polímeros. Para los metales en general, esta tenacidad se ha relacionado con otras propiedades mecánicas (3): KIC = f(n, E, σy, εV ) ec. 2.7 donde: n es el exponente de endurecimiento por deformación, E es el módulo de Young, σy es a tensión de fluencia y εV es la deformación verdadera a la fractura. Así el parámetro KIC tiene gran importancia dentro de las áreas de Ciencia e Ingeniería de Materiales, y puede ser calculado con la relación: ⎛ F K IC = ⎜ 1/ 2 ⎝ BA ⎞⎛ ⎟⎜⎜ ⎠⎝ ⎛ a ⎞⎞ f ⎜ ⎟ ⎟⎟ ⎝ A ⎠⎠ ec. 2.8 23 En la que F es la carga máxima, B es el espesor de la probeta, A es el ancho ⎛ ⎛ a ⎞⎞ en entalla y ⎜⎜ f ⎜ ⎟ ⎟⎟ es una función de calibración, que depende del tamaño de la entalla ⎝ ⎝ A ⎠⎠ a y del ancho en entalla A. Referencias (1) L. F. Mondolfo, "Aluminium alloys, structure & properties”, Butterworths , London, (1969) 567. (2) D. W. Pashley, M. H. Jacobs y J. T. Vietz, Phil. Mag. 16, (1967) 51. (3) J. P. Schaffer, A. Saxena, S. D. Antolovich, T. H. Sanders Jr., S. B. Warner “The science and design of engineering materials” Mc Graw – Hill Companies Inc. (1999). 24 Capítulo 3 Resultados y Discusión 3.1 Material de partida A continuación explicaremos las designaciones del grado endurecimiento básico. Cuando el material es solubilizado entre 530-550 de OC y templado a temperatura ambiente, la solución sólida se transforma en una solución sólida sobresaturada. Si el material se guarda a temperatura ambiente tiene lugar un envejecido natural. Esta condición es llamada condición T4. La condición T6 se obtiene si el material, en lugar de mantenerse a temperatura ambiente es artificialmente envejecido a temperaturas entre 160-200 OC. Como ya se mencionó en el capítulo anterior, el material utilizado en los tanques de combustibles fue suministrado en condición de endurecimiento básico T4, con un valor de microdureza de H v = 53 ± 5 p . Con el objeto de saber si la μm 2 permanencia del material a temperatura ambiente modifica su dureza, se llevaron a cabo mediciones de microdureza en función del tiempo de envejecido para 25 diferentes tiempos de permanencia a temperatura ambiente, entre los tratamientos se solución y de envejecido. Estos tratamientos tienen las siguientes características: tratamientos térmicos de solución a 530 O C durante 60 minutos y temple en aceite. Tratamiento de envejecido a 160 0 C y temple en aceite. Este tratamiento se realizó con tres tiempos de espera entre el solubilizado y el tratamiento de envejecido, tiempos estos de 5 , 30 y 180 minutos respectivamente. En la figura 3.1 se muestra que la permanencia del material durante 30 minutos a temperatura ambiente disminuye la dureza final obtenida en la precipitación. Lo mismo se ve en la muestra mantenida durante 180 minutos a temperatura ambiente. Figura 3.1. Microdureza Vickers en función del tiempo de envejecido para tiempos de permanencia a temperatura ambiente de 5 , 30 y 180 min,, entre los tratamientos de solución y el de precipitación. Se ensayaron probetas en sentido longitudinal (l) de la barra de material en estado de recepción, según norma ASTM E 8. En la tabla 3.1 se ven los resultados obtenidos. 26 Tabla 3.1 Propiedades mecánicas del material en estado de recepción, T4 Probeta σR (MPa) σy (MPa) Microdureza Alargamiento (%) 1l 110 ± 2 69 ± 2 55 35 2l 135 ± 2 66 ± 2 53 36 No se observan diferencias apreciables en los valores de tensión de fluencia σy. Esto indica que no existe diferencia de tamaño de grano entre las probetas ensayadas, a pesar de que fueron obtenidas de posiciones bien diferentes de la barra de material. 100 μm Figura 3.2. Micrografía del material en estado de recepción. La microestructura en el material evidencia las características comunes para este tipo de aleación. Ópticamete se observa, además de la estructura de granos, partículas grandes dispuesta formando trenes según el eje de extrucción. Debido a la fragilidad de esas partículas, se ven también algunas cavidades generadas por rotura y/o extracción de esas partículas durante el proceso de pulido. 27 3.2 Caracterización del material base En la figura 3.3 se muestra el esquema del tratamiento térmico, designado como Tratamiento Térmico A en el capitulo 2; este tratamiento aplicado a la aleación comprende las siguientes etapas: • Tratamiento de solubilizado y templado: se realiza a 530o C durante 60 minutos y posterior templado. • Pre-envejecido: se realiza a 120o C durante distintos tiempos y templado. • Envejecido artificial: se realiza a 160o C durante 1440 minutos y templado. El objetivo de este tratamiento A es observar como evoluciona la dureza del material en función del tiempo de pre-envejecimiento. Figura 3.3 Esquema del tratamiento térmico A. A continuación se puede ver el gráfico de la dureza en función del tiempo de pre envejecido obtenidos en este tratamiento A. 28 140 Hv 130 o Tpre-envejecido= 120 C 120 o Tenvejecido=160 C por 24h 110 0 20 40 60 80 100 120 tpre-envejecido (min) Figura 3.4. Microdureza en función del tiempo de pre envejecido para el tratamiento térmico A. En el gráfico se observa claramente que el pre tratamiento térmico, para tiempos superiores a 40 minutos, no produce variaciones apreciables en la dureza. En la figura 3.5 se muestra el esquema del tratamiento térmico, designado como Tratamiento Térmico B; este tratamiento aplicado a la aleación comprende las siguientes etapas: • Tratamiento de solubilizado y templado: se realiza a 530o C durante 60 minutos y posterior templado. • Pre-envejecido: se realiza a 120o C durante 60 minutos y templado. • Envejecido artificial: se realiza a 160o C durante distintos tiempos y templado. El objetivo de este tratamiento térmico B es poder observar cómo es la cinética de precipitación de este material, cuando es sometido a un pre tratamiento. 29 Figura 3.5. Esquema del tratamiento térmico B. En la figura 3.6 se puede ver el gráfico de la microdureza en función del tiempo de envejecido obtenido en este tratamiento B. 130 125 120 Hv 115 110 o Tpre-envejecido= 120 C por 1h 105 o Tenvejecido= 160 C 100 95 90 0 1000 2000 3000 4000 5000 6000 tenvejecido (min) Figura 3.6. Microdureza en función del tiempo de envejecido para el tratamiento térmico B. 30 Como se puede ver en la figura 3.6 la máxima dureza se alcanza a aproximadamente a los 2880 min de tratamiento (48 h), sin embargo, considerando los errores en las mediciones (no se muestran las barras de error), los valores son comparables a partir de los 1440 min, por lo que se podría considerar que a partir de ese tiempo de envejecido la dureza se estabiliza llegando a un máximo. En la figura 3.7 se muestra el esquema del tratamiento térmico, designado como Tratamiento Térmico C; este tratamiento aplicado a la aleación comprende las siguientes etapas: • Tratamiento de solubilizado y templado: se realiza a 530o C durante 60 minutos y posterior templado. • Envejecido artificial: se realiza a 160oC durante distintos tiempos y templado. El objetivo de este tratamiento térmico C es poder observar como es la cinética de precipitación de este material, cuando es sometido a un tratamiento de envejecido, sin pre envejecido previo. Designación del grado de endurecimiento básico: T6 Figura 3.7. Esquema del tratamiento térmico C. 31 En la figura 3.8 se puede ver el gráfico de la microdureza en función del tiempo de envejecido, obtenido cuando el material no es sometido a un pre envejecido previo. 140 Hv 120 100 o Tenvejecido= 160 C 80 0 200 400 600 tenvejecido (min) 800 1000 Figura 3.8. Microdureza en función del tiempo de envejecido para el tratamiento térmico C. Como se puede observar comparando la figura 3.1 con la figura 3.8, el material con un tratamiento de 990 min (16,5 hs), aún no ha alcanzado el estado de sobreenvejecimiento, estado no deseado desde el punto de vista de las propiedades mecánicas requeridas. Como se puede ver en la figura 3.8, con un tratamiento de 990 min se obtienen valores de microdureza aproximadamente iguales a los valores obtenidos en el tratamiento anterior para 60 min de pre envejecido y 2880 min de envejecido. Este comportamiento no es el esperado, según consideraciones teóricas de la cinética de precipitación e información experimental (1,2). Como ya se ha mencionado, la distribución de las agujas en la matriz depende críticamente de la historia termomecánica del material. Ello se relaciona con el proceso de nucleación de las fases presentes. En general, la información experimental coincide en que en las aleaciones en las que 32 se logran óptimas propiedades mecánicas, se encuentra que las longitudes de las o agujas ( fase β ′′ ) varían entre 200 y 1500 A en el pico de tensión de fluencia, σ y , del material. Esta estructura fina, en general se obtiene con tratamientos en dos etapas, una primera para producir la formación de núcleos estables (tratamiento de preenvejecido), y una segunda de crecimiento de los precipitados (tratamiento de envejecido propiamente dicho). Por lo tanto los valores de microdureza medidos en las muestras sometidas al tratamiento térmico C deberían ser inferiores a los valores alcanzados en los otros tratamientos térmicos A y B. Una explicación posible para este comportamiento de la microdureza puede encontrarse en los procesos que tienen lugar durante la espera entre el tratamiento de solubilización y el de envejecido a 160 ºC. Para el caso del tratamiento C este lapso fue de aproximadamente 168 hs (2 semanas), por lo que los nucleos que se desarrollaron durante esta espera a T ambiente bien pudrieron alcanzar un tamaño suficiente para no disolverse a la temperatura de 160 ºC sino por el contrario crecer y contribuir a elevar la microdureza. Según se ve en figura 3.1 la la microdureza disminuye cuando se incrementa el tiempo de espera entre el solubilizado y el tratamiento de envejecido a 160ºC Esta disminución en el valor de microdureza es similar a la disminución observada en la muestra sometida al tratamiento A, si bien los tiempos de estudios mostrados en la figura 3.1 son muy inferiores. Sin embargo para poder comprobar esto seria necesario, en un estudio posterior, obtener las curvas de endurecimiento para distintos tiempos de espera (del orden de 1000min) entre la solución y el envejecido a 160ºC. A continuación se muestra, en las figuras 3.9- 3.11, la microestructura correspondiente a las muestras con máximo valor de dureza, los cuales fueron obtenidas con los tratamientos térmicos A, B y C respectivamente. 33 100 μm Figura 3.9. Micrografía de una muestra pre-envejecida a 120o C durante 60 min y envejecida artificialmente 160o C durante 1440 min. 100 μm Figura 3.10. Micrografía de una muestra pre-envejecida a 120o C durante 60 min y envejecida artificialmente 160o C durante 2880 min. 34 100 μm Figura 3.11. Micrografía de una muestra envejecida artificialmente 160o C durante 990 min. Se ensayaron dos probetas extraídas en sentido longitudinal (l) del tubo, obtenidas éstas, luego de maquinar la barra cilíndrica de material. Las muestras fueron puestas previamente en condición T6. El ensayo mecánico de realizó según norma ASTM E 8. En la tabla 3.2 se ven los resultados obtenidos Tabla 3.2 Propiedades mecánicas del material en estado T6 Probeta σR (MPa) σy (Mpa) 1l 299 ± 2 270 ± 2 125 8.9 2l 305 ± 2 279 ± 2 129 8.7 Microdureza Alargamiento (%) 3.3 Ensayo de Fatiga Según norma ASTM E 606, para fatiga de bajo ciclo con carga constante, se realizaron ensayos sobre dos muestras en estado T6 final. Las muestras se ensayaron entre límites de tensión cero (descarga) y una carga correspondiente al 35 95% de la tensión máxima a tracción del material, a razón de 1 ciclo cada 15 s. La identificación A y B indica la repetición de los ensayos. En la tabla 3.4 se muestran los resultados de los ensayos de fatiga de las probetas en condición T6. Como puede verse en la tabla 3.4 la rotura de la probeta 1 sobrevino en un tiempo muy corto, debido a que la carga aplicada era muy elevada; la muestra presentó una zona de fatiga muy pequeña, y se observo fractura catastrófica. Tabla 3.4 Resultados de los ensayos de fatiga de probetas en condición T6 Tensión máxima Νúmero de ciclos hasta aplicada (Mpa) la rotura 1A 284 ± 2 733 2B 245 ± 2 7620 fatiga sin romper Probeta 3.4 Ensayo de sensibilidad a la entalladura Se utilizó la norma ASTM E 338 -81, en probetas tratadas térmicamente con tratamiento T6, a partir de material de recepción y extraídas en dirección longitudinal a la barra. La identificación A y B indica la repetición de los ensayos. Las características de las probetas ensayadas fueron: Largo : 200 mm Espesor : 3,80 mm ; 3,81 mm Ancho de entalla: 17,88 mm ; 17,86 mm Profundidad de entalla: 7,06 mm; 7,04 mm Radio de entalla: 0,1 mm Temperatura: 25oC Cargas máximas alcanzadas: 18200 N; 18600 N Fracción oblicua: Totalmente oblicua 36 La resistencia a la entalla se obtuvo con la relación: σe = F BA donde: F: es la carga máxima, B: el espesor y A :el ancho en entalla. El límite convencional de fluencia se obtuvo en probetas equivalentes sin entalla. Los resultados del ensayo a la entalladura de muestras en condición T6 son mostrados en la tabla 3.5. Tabla 3.5 Resultados de los ensayos a la entalladura de probetas en condición T6 Resistencia a la Probeta Ubicación de Tension de Relación la entalla entalla, σe fluencia, σy (MPa) (MPa) σe σy 1 Material 6061 261 270 0,97 2 Material 6061 273 279 0.97 Los ensayos de sensibilidad a la entalla permiten decir que el material analizado en condición T6 no es sensible, ya que el valor de la relación σe es σy próximo a la unidad. Este resultado se corresponde con una ductilidad baja del material (alargamiento ≈ 9% ) 3.5 Caracterización de uniones soldadas Se realizaron uniones soldadas de la aleación 6061 en condición T4. Se analizaron, sobre una misma costura, dos zonas diferentes (zona 1 y zona 2). Las figuras 3.12 y 3.13 muestran las curvas de microdureza, en función de la distancia al centro del cordón de soldadura, en las Zona 1 y Zona 2 respectivamente. 37 En la figura 3.14 se ve la microestructura del material de aporte. Como puede verse los granos son equiaxiados y de menor tamaño que la del material 6061 bajo iguales condiciones térmicas. Figura 3.12. Microdureza en función de la distancia a la unión soldada en la zona 1. Figura 3.13. Microdureza en función de la distancia a la unión soldada en la zona 2. 38 100 μm Figura 3.14. Micrografía de la zona de soldadura de la muestra en condición T4 después de soldada. Las muestras con uniones soldadas en condición T4 fueron posteriormente tratadas térmicamente y llevadas a condición T6. En la figura 3. 15 se muestran los resultados obtenidos en esas condiciones. Figura 3.15. Microdureza en función de la distancia a la unión soldada en una muestra soldada y sometida posteriormente a un tratamiento térmico T6. 39 Considerando la distribución de temperaturas máximas alcanzadas, durante la unión por soldadura, en las zonas de alto calentamiento (1), los siguientes efectos térmicos pueden predecirse: ¾ Una zona de resolubilización, en la porción del metal sometido a una temperatura superior a 500oC, con una completa disolución de la fase endurecedora y posibilidad de fusión parcial en la vecindad de la zona fundida. Puede aparecer un incremento parcial de la dureza debido, a un posible envejecido natural durante la etapa de espera entre el proceso de soldadura y el ensayo de microdureza. ¾ Una zona de sobreenvejecido en la porción del material mantenida a temperatura mas bajas que las requeridas para resolubilizar los precipitados, pero a una temperatura suficiente para producir la transformación β ′′ → β ′ → β en el rango 500-380oC, y β ′′ → β ′ en el rango 380-240oC, donde 380oC y 240oC son los limites superiores de existencia de las fases β ′ y β ′′ respectivamente. ¾ Una delgada zona experimenta temperaturas inferiores a 240oC, en la cual supuestamente no ocurre transformación de fase, excepto algún engrosamiento de la fase presente. Esto indica que la distribución de dureza depende de la interacción entre la disolución y la reprecipitación, los cuales son procesos competitivos (2). Analicemos los resultados obtenidos teniendo en cuenta la distribución de temperaturas alcanzadas durante el proceso de soldadura. Según los resultados mostrados en la figura 3.12 el material presenta un máximo de dureza (aproximadamente 100Hv) en la zona 1 de soldadura y luego sobreviene una zona donde el valor de dureza cae rápidamente a aproximadamente 75Hv (entre 5-10 mm). En la zona 2 (fig.3.13) los valores de dureza caen a valores similares de las obtenidos en la zona 1, a distancias comparables. Pero a medida que nos alejamos de la región de fractura (entre 10-20mm) la dureza cae a valores 40 aún menores (55H). Siendo este último valor similar al obtenido en el material en condición de recién suministrado. En la zona límite entre la aleación 6061 y el material de aporte los valores de dureza varían aproximadamente entre 75-90Hv. Esto indicaría que esa zona pudo haber sufrido resolubilización por efecto del calentamiento, y aparecer así un incremento parcial de la dureza. Como la conductividad térmica del aluminio es alta, la pérdida de calor en la zona próxima a la soldadura también es alta, con lo cual un posible envejecido artificial durante la etapa de enfriamiento, posterior al proceso de soldadura, queda descartado. Si analizamos la figura 3.15, correspondiente a un material soldado y sometido posteriormente a un tratamiento de solución y envejecido artificial (condición T6), vemos que la zona de soldadura no cambia los valores de dureza. Es decir que el material de aporte, la aleación Al-5%Si, no es afectado por temperaturas de 530oC. Sin embargo, la aleación 6061, incrementa su dureza, a valores típicos de condición T6. En la figura 3.16. se muestran juntos los valores de dureza en la zona de soldadura para el material en condición T4 y posteriormente soldado (curva inferior ), y los valores de ese mismo material, en condición T4 y soldado, pero luego de ser llevado a condición T6. Teniendo en cuenta estos resultados analicemos el comportamiento mecánico de la aleación con y sin soldadura. En la tabla 3.6 se muestran los resultados de los ensayos de tracción de las probetas de soldadura. La identificación A y B indica la repetición de los ensayos. Tabla 3.7 Resultados de los ensayos de tracción de probetas de soldadura en condición T6 Micridureza Alargamiento (%) Probeta σy (MPa) σR (MPa) 1ª 178 ± 2 110 ± 2 55 6,5 2B 165 ± 2 115 ± 2 53 5,6 41 Comparando los valores de las tablas 3.2 y 3.6, se observa que los resultados de los ensayos mecánicos de las probeta con soldadura, muestran una reducción considerable tanto en la resistencia tensil (de 270 MPa cae a 170 MPa aproximadamente) como en el porcentaje de alargamiento (de 9% cae a 6% aproximadamente), cuando se lo compara con los valores del material sin soldadura. Estos resultados indicarían que la tenacidad a la fractura del material soldado y posteriormente llevado a condición T6 es mucho menor , quedando el material en condiciones de experimentar fractura frágil. Figura 3.16. Comparación de las figuras 3.12 y 3.13. La línea ---- indica a la aleación 6061 en condición T4 y la línea ---- indica a la aleación 6061 en condición T6. Los resultados del ensayo a la entalladura de muestras soldadas y luego tratadas en condición T6 son mostrados en la tabla 3.7. La identificación A y B indica la repetición de los ensayos. Los ensayos de sensibilidad a la entalla permiten decir que el material analizado en condición soldada y luego tratado térmicamente a T6 no es sensible, ya que el valor de la relación σe presenta valores próximos a la unidad. Este σy resultado se corresponde con una ductilidad baja del material (alargamiento ≈ 6% ) 42 Tabla 3.7 Resultados de los ensayos a la entalladura de probetas soldads y en en condición T6 Probeta Ubicación de Resistencia a la Tensión de Relación la entalla entalla, σe fluencia, σy (MPa) (MPa) σe σy 1ª Al6061-Al5Si 109 110 0,99 2B Al6061- Al5Si 112 115 0.97 Referencias (1) O. R. Myhr y F. Grong, Dimensionless maps for heat flor analices in fusion welding, Acta metall. Mater. 38, (1990), 449. (2) O. R. Myhr y F.Grong, "Process modelling applied to 6082-T6 aluminium weldments I. Reaction Kinectics, Acta metall. Mater. 39, (1991), 2693. 43 Capítulo 4 Conclusiones • Se pudo comprobar que el pre-envejecimiento en esta aleación no produce cambios significativos en los valores finales de dureza, debido a que produce una microestructura que afecta sensiblemente la estructura definitiva luego del posterior tratamiento de envejecido. • De los resultados obtenidos se puede concluir que el pre-tratamiento para tiempos superiores a los 40 min no produce variaciones apreciables en las propiedades del material. • A pesar de que esta es una aleación que no envejece a temperatura ambiente pudimos observar que el tiempo de espera a esta temperatura afecta sensiblemente al material produciendo una variación muy apreciable en la microdureza después del tratamiento definitivo. • Se pudo ver que el proceso de soldadura afecta sensiblemente las propiedades mecánicas del material; su dureza, tensión de fluencia, tensión de rotura y valores de deformación caen considerablemente en el material soldado. 44 • Según las curvas de dureza en función de la distancia a la zona de soldadura, el proceso de soldadura no modifica la microestructura de la aleación base (Al 6061) en condición T4. • El tratamiento térmico a condición T6, del material soldado, no modifica la microestructura ni los valores de dureza del material de aporte. 45