relación entre la rugosidad y las variables de mecanizado en

Anuncio

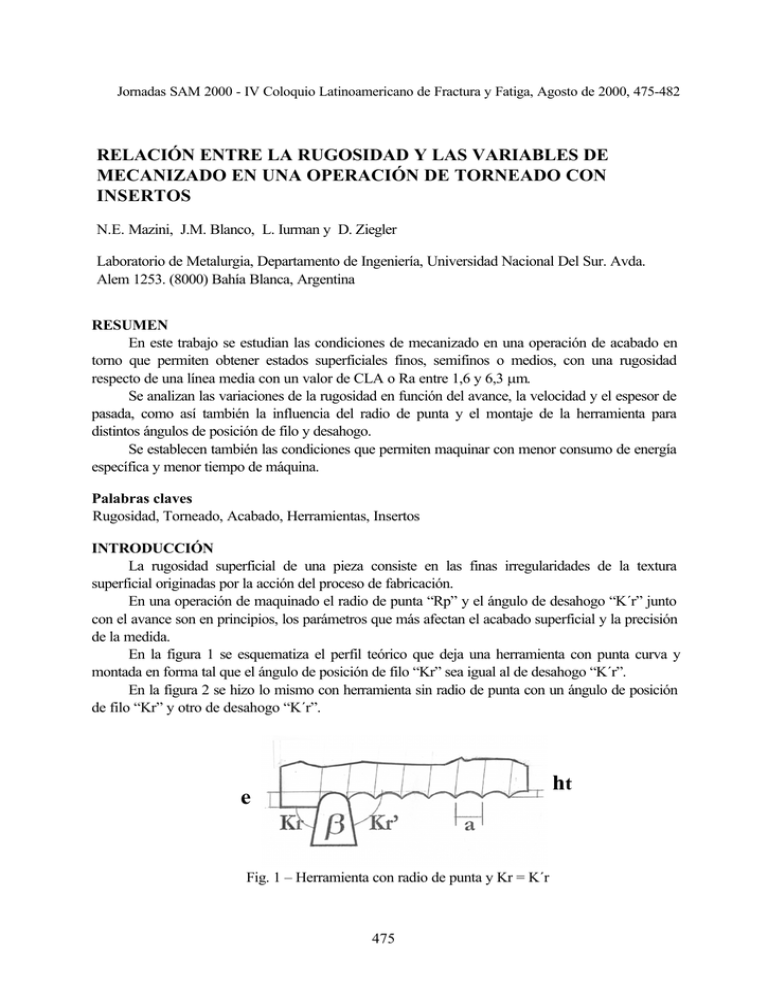

Jornadas SAM 2000 - IV Coloquio Latinoamericano de Fractura y Fatiga, Agosto de 2000, 475-482 RELACIÓN ENTRE LA RUGOSIDAD Y LAS VARIABLES DE MECANIZADO EN UNA OPERACIÓN DE TORNEADO CON INSERTOS N.E. Mazini, J.M. Blanco, L. Iurman y D. Ziegler Laboratorio de Metalurgia, Departamento de Ingeniería, Universidad Nacional Del Sur. Avda. Alem 1253. (8000) Bahía Blanca, Argentina RESUMEN En este trabajo se estudian las condiciones de mecanizado en una operación de acabado en torno que permiten obtener estados superficiales finos, semifinos o medios, con una rugosidad respecto de una línea media con un valor de CLA o Ra entre 1,6 y 6,3 µm. Se analizan las variaciones de la rugosidad en función del avance, la velocidad y el espesor de pasada, como así también la influencia del radio de punta y el montaje de la herramienta para distintos ángulos de posición de filo y desahogo. Se establecen también las condiciones que permiten maquinar con menor consumo de energía específica y menor tiempo de máquina. Palabras claves Rugosidad, Torneado, Acabado, Herramientas, Insertos INTRODUCCIÓN La rugosidad superficial de una pieza consiste en las finas irregularidades de la textura superficial originadas por la acción del proceso de fabricación. En una operación de maquinado el radio de punta “Rp” y el ángulo de desahogo “K´r” junto con el avance son en principios, los parámetros que más afectan el acabado superficial y la precisión de la medida. En la figura 1 se esquematiza el perfil teórico que deja una herramienta con punta curva y montada en forma tal que el ángulo de posición de filo “Kr” sea igual al de desahogo “K´r”. En la figura 2 se hizo lo mismo con herramienta sin radio de punta con un ángulo de posición de filo “Kr” y otro de desahogo “K´r”. ht e Fig. 1 – Herramienta con radio de punta y Kr = K´r 475 Mazini, Blanco, Iurman y Ziegler Fig. 2 – Herramienta sin radio de punta La altura teórica del perfil estaría dado por las ecuaciones: ht = Rp − 12 × 4Rp 2 − a 2 para el caso de la figura 1: o con la ecuación aproximada: a2 ht (1) (2) 8 Rp siendo “a” el avance en mm / rev y el radio “Rp” en mm. Tabla 1. Valores teóricos de la altura máxima ( ht ) – [2] Rp mm a mm 0,3 0,2 0,1 0,4 28 12,5 3 0,8 14 6 1,5 1,2 9 4 1 para el caso de la figura 2: ht = a × sen Kr × sen K ´r (3) sen ( Kr + K´r ) La rugosidad cuadrática media “Rm” y la rugosidad respecto de la línea promedio “Ra” o “CLA” esta dado por las ecuaciones (4) y (5). l Ra = 1l × ∫ y dx 0 (4) Rm = ( 1l × l ∫0 y 2 dx )1 / 2 (5) Si se calcula según los perfiles de las figuras 1 y 2, los valores de la rugosidad “Ra” o “Rm” los valores que se obtienen son generalmente menores que los obtenidos de la superficie real por medio de un rugosímetro. 476 Jornadas SAM 2000 - IV Coloquio Latinoamericano de Fractura y Fatiga Fig.3 – Perfil de rugosidad Los valores más bajos de “CLA” que se pueden lograr en operaciones de acabado en torneado están entre 1, 6 y 3,2 µm [3]. En la tabla 2 se indican los valores de rugosidad que pueden obtenerse en superficies torneadas. Tabla 2 – Valores de CLA para superficies torneadas – [3] CLA Clase o usos Aconsejable para tolerancias de medida ± 1,60 Fino 0,075 3,20 Semifino 0,1 6,3 Medio 0,175 12,5 Semirugoso 0,33 Las especificaciones y manufactura de una superficie requieren una rigurosa interacción entre las propiedades metalúrgicas de la superficie, las condiciones de maquinabilidad y el método de ensayo de la medida de la rugosidad, como así también se necesita un estudio integral del comportamiento de la superficie, como de la estructura metalúrgica de la misma, pues ambos factores influyen en la calidad de la superficie maquinada. Así por ejemplo en estructuras en que las fallas por fatiga pueden afectar su superficie, en casos de corrosión bajo tensiones o en superficies con dureza crítica por desgaste, se hace imprescindible junto con las condiciones metalúrgicas un estudio de la rugosidad más conveniente. Debe tenerse en cuenta además que el costo de torneado entre una superficie con terminación fina y una semirugosa aproximadamente se triplica [3]. DESARROLLO EXPERIMENTAL El estudio se hizo maquinando un acero al carbono SAE 1010, usando herramientas con insertos de metal duro recubiertos para trabajar sin fluido de corte, en un torno paralelo con una potencia en el motor de 5 Kw. Los parámetros que se variaron para estudiar su influencia sobre la rugosidad, además de los ya indicados como principales, el avance y el radio de punta de la herramienta, fueron la velocidad, la profundidad de la pasada y los ángulos de posición y desahogo. Los portaherramientas utilizados tenían plaquitas triangulares con radios de punta de 0,4 y 0,8 mm fijadas por medio de bridas formando ángulos de posición de filo y desahogo de 60°. Plaquitas cuadradas con radios de punta de 0,4; 0,8 y 1,2 mm fijas por medio de bridas formando ángulos de posición de filo y desahogo de 45°. 477 Mazini, Blanco, Iurman y Ziegler Plaquitas triangulares con radio de 0,8 mm, fijas por medio de bridas formando un ángulo Kr = 90° y K´r = 30°. Todos los portaherramientas se fijaron en el torno en forma tal que durante el maquinado mantuvieran los ángulos indicados. Por medio de un rugosímetro Taylor Hobson, se midió el “CLA” ( Ra ) de las superficies maquinados y se hizo un registro de las mismas. Se trabajó usando una longitud de muestreo de 4,8 mm y un período ( cutt – off ) “λ” de 0,8 con amplitudes de x 1000 y x 500. Los registros se hicieron con una velocidad de desplazamiento de papel x 20 y se usaron las amplitudes ya indicadas. Por medio de un cabezal dinamométrico [4] se determino las fuerzas de torneado especialmente la de corte “Fc” en Newton para calcular la potencia y la energía específica consumida y la fuerza de empuje “Fe” para evaluar sus efectos sobre el perfil de la rugosidad. Las ecuaciones utilizadas fueron: Potencia: Pc = Fc × v 60 Newton (6) mm 3 (7) siendo “v” la velocidad de corte usada en m / min. El caudal de viruta: Q = a × e × v × 1000 “a” es el avance en mm/rev y “e” la profundidad de pasada en mm. GJ/m 3 Q Se agregó también el tiempo para una longitud de torneado de 100 mm. La energía específica : Tiempo: Ec = Pc t = 100 a×v min (8) (9) RESULTADOS Los valores de avances y espesores recomendados [1] son: para acabado extremo: a = 0,05 – 0,15 mm /rev ; e = 0,25 – 2 mm para acabado normal: a = 0,10 – 0,30 mm/rev ; e = 0,50 – 3 mm debiendo trabajarse con altas velocidades. En las tablas 3 y 4 se analiza el efecto de la velocidad en operaciones de acabado extremo y normal. 478 Jornadas SAM 2000 - IV Coloquio Latinoamericano de Fractura y Fatiga Condiciones a mm 0,1 e mm 2 Rp mm 0,8 Kr ° 60 Condiciones a mm 0,1 e mm 0,5 Rp mm 0,8 Kr ° 60 Tabla 3. Influencia de la velocidad de corte con pasadas de acabado normal v m / min 95 190 250 H mm 4-6 4-6 4–6 CLA 4 2,5 2 3 Ec Gj / m 3,65 3,32 2,93 Pc Kw 1,15 2,10 2,41 T min 3,33 1,66 1,25 Tabla 4. Influencia de la velocidad de corte con pasadas de acabado extremo v m / min 190 250 375 500 H mm 2-4 2-4 2-4 2 CLA 1,5 1,5 1,5 1,5 3 Ec Gj / m 4,42 3,92 3,66 3,66 Pc Kw 0,70 0,82 1,16 1,52 t min 1,66 1,25 0,83 0,62 En la tabla 5 se analiza el efecto de la profundidad de pasada trabajando a velocidad y avance constante para ángulos Kr = K´r = 60° y Rp = 0,8. Condiciones a mm 0,1 v m/min 190 Rp mm 0,8 Kr ° 60 Tabla 5. Influencia de la profundidad de pasada e mm 3 2 1 h mm 4–6 4–6 2-4 CLA 3 2,5 1,5 3 Ec Gj / m 2,97 3,32 3,67 Pc Kw 2,83 2,10 1,16 t min 1,66 1,66 1,66 0,5 2-4 1,5 4,42 0,70 1,66 En las tablas 6a y 6b se puede apreciar la influencia que tiene el radio de punta de la herramienta en combinación con distintos avances. Condiciones e mm 0,5 V m/min 250 Kr ° 60 Tabla 6a. Influencia del avance para Rp = 0,8 a mm 0,3 0,2 h mm 10 - 16 6 - 10 CLA 3 2 3 Ec Gj / m 2,3 2,5 Pc Kw 1,43 1,04 t min 0,42 0,63 479 0,1 2-4 1,5 3,92 0,82 1,25 Mazini, Blanco, Iurman y Ziegler Condiciones e mm 0,5 v m/min 250 Kr ° 60 Tabla 6b. Influencia del avance para Rp = 0,4 a mm 0,3 0,2 h mm 20 - 28 12 - 14 CLA 6 3,5 3 Ec Gj / m 1,82 2,23 Pc Kw 1,14 0,93 t min 0,42 0,63 0,1 3–4 2 2,74 0,57 1,25 En la tabla 7 se indica la rugosidad obtenida cuando se trabajó con una herramienta de ángulo de posición de filo 90° y uno de desahogo de 30°. Condiciones e mm 0,5 v m/min 250 Rp mm 0,8 Tabla 7. Influencia del avance para Kr = 90° y K´r = 30 ° a mm 0,3 0,2 0,1 h mm 4-3 2 – 1,5 2 CLA 3-5 2 2 En la tabla 8 se observa la influencia que tiene el radio de punta en una operación de acabado normal con un montaje de herramienta Kr = K´r = 45° Condiciones A mm 0,3 E mm 0,5 v m/min 250 Kr ° 45 Rp mm ht h mm CLA Tabla 8. Influencia del radio de punta 0,4 0,8 28 14 36 12 – 16 > 10 4 1,2 9 8 – 10 2,5 En las figuras 4, 5 y 6, se llevaron los perfiles obtenidos en el rugosímetro como indicativo para algunos casos particulares que se indican en cada uno. x 500 ↑→ x 20 Fig. 4 – Perfil para tabla 6 a = 0,3 x 1000 ↑→ x 20 x 1000 ↑→ x 20 Fig. 5 – Perfil para tabla 8 Rp = 0,4 480 Fig. 6 – Perfil para tabla 8 Rp = 0,8 Jornadas SAM 2000 - IV Coloquio Latinoamericano de Fractura y Fatiga DISCUSIÓN Según se aprecia en las tablas 3 y 4 en desbastes normales conviene trabajar con velocidades altas para disminuir el valor del CLA, en cambio con condiciones de acabado extremo para velocidades superiores a 200 m/min si bien no se aprecia variaciones en la rugosidad conviene trabajar con la mayor velocidad posible, pues mejora el consumo de energía específica y disminuye el tiempo de maquinado. De la tabla 5 se observa que el espesor de pasada si bien no tiene tanta importancia como la variación del avance, su disminución hace caer tanto la altura de picos a valles como el CLA. De las tablas 6a, 6b y 7 se ve la importancia que tiene sobre la disminución de la rugosidad la caída de los valores del avance. Tanto la disminución del avance como de la profundidad consiguen una menor rugosidad a expensas de un mayor consumo de potencia específica, en el caso particular del avance el tiempo de maquinado aumenta, tablas 5, 6a y 6b. De las tablas 6a, 6b y 8 se comprueba que para iguales condiciones de maquinado el mayor radio de punta produce una disminución muy importante en el valor de la rugosidad, lo que se aprecia también en las figuras 5 y 6. De las tablas 6a y 7 se observa que maquinando con las mismas plaquitas triangulares pero montadas con distintos ángulos de posición de filo y desahogo, si bien se obtienen valores similares de CLA, los perfiles obtenidos tienen menores alturas de pico a valle, cuando el ángulo de desahogo es menor. En aquellas condiciones que se originan fuerzas de empuje radial “Fe” altas los diagramas muestran perfiles irregulares tal es el caso de la figura 4 donde el valor de “Fe” fue de 893 N produciendo inestabilidad en la operación. En cambio en las figuras 5 y 6 se ven dos perfiles en que las cargas fueron 200 N dando cortes de perfiles limpios. CONCLUSIONES Las condiciones de maquinado que permiten un acabado fino con CLA < 1,60 son: profundidad 0,5 mm, avance 0,1 mm, velocidades superiores a 200 m / min, herramientas con Kr y K´r de 60° y Rp = 0,8 mm. En estas condiciones cuanto mayor sea la velocidad usada menor es el consumo de potencia específica y menor el tiempo de maquinado. Las condiciones para un acabado semifino con CLA < 3,2 son: profundidades menores de 3 mm con avance de 0,1 mm ó profundidades de 0,5 mm con avances menores de 0,3 mm ambos casos con velocidades superiores a los 200 m / min y herramientas con Kr = K´r = 60°; Rp = 0,8 mm. Las demás condiciones de torneado estudiadas permiten obtener estados superficiales medios con CLA < 6 excepto con herramientas de Kr = 45°´, Rp = 0,4 mm; con avance de 0,3 y espesor de 0,5 y velocidad de 250 m / min que dan un estado semirugoso con CLA > 10. Las herramientas con insertos triangulares permiten obtener rugosidades similares con menor alturas de pico a valle si su montaje se hace con valores de K´r lo más chico posible. 481 Mazini, Blanco, Iurman y Ziegler REFERENCIAS 1. S. Coromant. El mecanizado moderno, ISBN 91-97-22-99-2-X, VI 48, 1994. 2. M.S. Carrilero – M.M. Barceno. Relación paramétrica del mecanizado, ISBN 84-7786-1846, 53, 1994. 3. M. Field, J. Kahles, W.P. Koster, Metal Handbook, Vol. 16, 22, ASM, 1989. 4. N.E. Mazini – J.M. Blanco – L. Iurman – D. Ziegler, Cabezal Dinamométrico para Medir Fuerzas de Torneado Usando Herramientas con Insertos de Metal Duro, Actas de las Jornadas SAM 99, 1999. 482