escuela politécnica del ejército sede latacunga

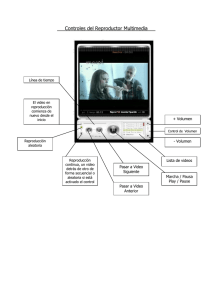

Anuncio