capitulo ii marco teorico - Biblioteca UNET

Anuncio

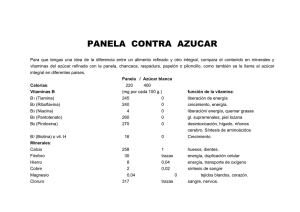

CAPITULO II MARCO TEORICO En cualquier proceso de investigación es importante indagar sobre estudios previos que se asemejen al proyecto que se está realizando, bien sea a nivel internacional, nacional y regional, que sirvan como base al proyecto y que sustenten la importancia de la investigación realizada, otra parte que sebe tomar en cuenta son los factores o registros teóricos que sirvan de soporte a todos los términos que se van a utilizar en el proceso de investigación, es por esto que en el presente capitulo se muestra todos y cada uno de los antecedentes encontrados que sirven como base respecto al proceso de fabricación de la panela, y la panela granulada, así como también se explicaran todos los conceptos sobre la terminología utilizada por los productores y fabricantes de panela, como también las fases que se deben tomar en cuenta para concepción del diseño de una maquina o dispositivo. Antecedentes de Investigación Velásquez, Janna y Agudelo (2006), realizaron un trabajo de investigación para la universidad nacional de Colombia titulado Diagnostico Exergético de los Procesos Productivos de la Panela en Colombia. En la cual se determinó que el consumo de panela en Colombia es el más alto del mundo y su producción una de las principales actividades agrícolas de la economía nacional. A pesar de esto, el uso de los recursos energéticos en este sector ha sido deficiente, llevando al uso de combustibles adicionales al bagazo, como madera y llantas para compensar las deficiencias energéticas. Esto ha generado propuestas de diseños alternativos para los sistemas de producción de panelas, que se han basado en criterios energéticos, sin tener en cuenta la calidad de las diferentes formas de energía que participan en el 8 proceso. En este artículo se hace un análisis exergético de los diseños de trapiches más representativos. Se encontró que a pesar de obtener mejoras considerables en la eficiencia energética al introducir modificaciones tecnológicas, no sucede lo mismo con la eficiencia exergética, la cual es significativamente baja para todos los sistemas analizados. Este resultado es de esperarse, ya que en el proceso se emplea energía térmica a baja temperatura, condición impuesta por la evaporización del agua del jugo de caña. Por otra parte Rodríguez, Galdón y Díaz (2008), realizaron un estudio de investigación para el instituto superior politécnico ³José Antonio Echeverría´ CUAJE, instituto cubano de investigaciones de los derivados de la caña de azúcar ICIDCA, titulado: Propiedades Termo Físicas del Guarapo Deshidratado en Polvo; en el cual señalaron que a nivel mundial cada día se incrementa la preferencia por los productos alimenticios calificados como naturales. La industria azucarera cubana con sus planes de diversificación tiene una participación activa en la producción de edulcorantes sanos entre los que se encuentran diferentes tipos de azucares y el guarapo deshidratado en polvo. El proceso tecnológico de obtención de este último producto requiere la concentración por evaporización de los jugos frescos de la caña de azúcar y posteriormente de un proceso de secado. Para su almacenamiento deben garantizarse condiciones adecuadas de temperaturas, humedad y circulación del aire. En este sentido se deben diseñar envases e instalaciones apropiadas, haciendo uso de las propiedades termo físicas del producto en cuestión. En este trabajo se realizo un estudio de dichas propiedades determinándose experimentalmente la conductividad y la capacidad térmica a diferencias de temperaturas (30, 35, 40 y 45°C) y evaluándose las correspondientes difusividades térmicas. Por otra parte, Montoya y Giraldo (2009) realizaron un trabajo de investigación para la Universidad Nacional de Colombia, de la facultad de minas, con sede en Medellín titulado: Propuesta de Diseño de Planta de Procesamiento de Caña para la 9 Elaboración de panela en Yolombo Antioquia. El objetivo principal fue plantear correctamente la organización de las instalaciones y del personal de tal manera que el proceso productivo que se desea llevar a cabo, se efectué de manera más eficiente. Para el diseño de una planta de producción se tomo en cuenta los siguientes aspectos: el tamaño del proyecto, la localización, el producto, los requerimientos de maquinaria y mano de obra. A nivel regional se tomaron en cuenta los siguientes trabajos de investigación correlacionados con el tema en estudio. Bonilla y Páez (2002)realizaron un trabajo de investigación para la Universidad Nacional Experimental del Táchira titulado: ³Manual de Normas y Procedimientos Aplicando las Normas ISO 9000 al Proceso de Elaboración de la Panela Granulada en el Instituto Nacional de Investigaciones Agrícolas INIATáchira´, el cual tuvo como objetivo capacitar al personal y la supervisión del proceso de elaboración de la panela granulada, bajo un diseño de campo del tipo exploratorio donde la información fue tomada bajo la técnica de la observación directa del proceso en el central panelero y por documentación bibliográfica. Para el desarrollo del trabajo se realizo un manual de normas y procedimientos con lo cual se cubrió la necesidad que tenía el INIA- Táchira de contar con este manual el cual será utilizado como una herramienta para la transferencia de conocimientos a los productores de panela granulada al finalizar el trabajo se obtuvo que solo el 10% de los productores de panela granulada de la región tienen el asesoramiento del INIATáchira, se recomendó realizar un censo para conocer la totalidad de los productores de panela granula por municipios, con el fin de llevar registros de quienes han contado o no con asesorías. Alarcón y Díaz (2009) realizaron un trabajo de investigación para la Universidad Nacional Experimental del Táchira titulado: ³'iseño de los Equipos 10 Necesarios para un Central Panelero a Vapor´ donde se toma en cuenta una de las bases de la economía rural en el estado Táchira, como es el cultivo y el procesamiento de la caña panelera, de donde se obtiene un producto conocido como ¨panela¨ la cual se encuentra actualmente en diferentes presentaciones entre ellas: cuadrada, rectangular y granulada. Al mismo tiempo señala que hasta a hora se han utilizado procesos no controlados, con equipos mal diseñados, que generan perdidas en las diferentes etapas de la elaboración del producto. Sin embargo la forma tradicional como se fabrica la panela es ineficiente en términos energéticos, y en la mayoría de los trapiches tradicionales es necesario utilizar otros combustibles por la baja eficiencia térmica de las hornillas, en relación a lo expuesto y en búsqueda de mejorar el proceso de producción de panela, se planteó el diseño de un central panelero a vapor; para ello se realizaron inicialmente 2 pruebas experimentales cuyo fin era delimitar las etapas del proceso de elaboración de panela (temperaturas de entrada y salida a cada etapa) y hallar el coeficiente de transferencia de calor del jugo de caña para el proceso. Con base en datos obtenidos se calculó el área de transferencia para cada paila considerando un tiempo adecuado para el proceso. También se plantó el reemplazo de la cámara de combustión por una caldera para producir vapor, el cual es usado como fuente de energía en el proceso de concentración del jugo de caña. Concluyendo así que este proceso industrial permite tener niveles de producción más altos y obtener un producto más homogéneo y de mayor calidad. Adicionalmente al usar calderas se obtiene mayor control de la combustión y se elimina el uso de bagaceras. Las anteriores investigaciones citadas, sirven de soporte en el presente estudio a partir de que: han diseñado sistemas de producción de panela donde se aumenta la eficiencia energética del proceso pero no se logra controlar el fenómeno exergético del proceso lo cual es razonable, esto es importante para la siguiente investigación debido a que una mayor eficiencia en los procesos anteriores a las granulación aumentara la cantidad de producto obtenido. Por otra parte se han realizado estudios 11 del proceso de producción de panela en cuanto a sus propiedades termo físicas como lo son: la conductividad y la difusividades térmica de la panela granulada a diferentes temperaturas lo cual es esencial, ya que en esta investigación se plantea el diseño de un sistema de enfriamiento durante la fabricación de la panela granulada. De igual forma se han realizado estudios sobre la correcta distribución de las etapas en el proceso de producción de la panela, esto es de suma importancia debido a que también ayuda a aumentar la calidad y la cantidad de panela al final del proceso. Al mismo tiempo se han elaborado manuales de normas y procedimientos en la fabricación de panela granulada basándose en la normas de calidad del proceso como lo son las normas ISO 9000, las cuales son normas que certifican que el producto obtenido al final del proceso es de gran calidad. Por otra parte se realizaron estudios donde se plantea el reemplazo de la cámara de combustión por una caldera para producir vapor, estos procesos industriales permiten tener niveles de producción más altos y obtener un producto más homogéneo y de mayor calidad. BASES TEÓRICAS La Producción de la Caña Panelera Según Gallegos, Ríos y Giraldo (1996) el cultivo de caña panelera se logra a una temperatura promedio de 25 a 26 °C, sin embargo las temperaturas entre 20 y 30 °C permiten un buen rendimiento del cultivo. Los cambios de temperaturas superiores a los 8°C entre el día y la noche permiten la formación de azucares conocidas como sacarosas indispensables para el buen grano o textura fina de la panela, de igual forma señalan que la altura necesaria para el cultivo de la caña panelera está entre los 500 y 1500 mts. sobre el nivel del mar, su luminosidad adecuada se encuentra entre 5 a 8 horas diarias sobre el brillo solar. 12 Otro de los aspectos que se deben tomar en cuenta en la producción de la caña panelera son las precipitaciones anuales las cuales deben ser entre 1500 a 1750mm para suplir las necesidades del cultivo cuando el suelo no sea muy suelto; debido a que la caña necesita buena humedad durante su etapa de crecimiento pero posteriormente requiere un periodo seco para concentrar y retener las sacarosas durante su periodo de maduración. De igual forma debe tomarse en cuenta los vientos ya que pueden causar el volcamiento de la plantación además que estos sean cálidos y secos aumenta la transpiración de la planta y secan el suelo. Los suelos apropiados para la caña son los franco-arcillosos con buen drenaje y con pH entre 5,5 y 5,7. La variedad de la caña panelera en Venezuela (V 7151); variedad de tallos largos y erectos, de color violáceo cuando joven y rojo al madurar, si pelusa, presenta buena germinación y macollamiento que varía entre 12 a 14 tallos por cepa.. De alto contenido de sacarosa y buena producción de caña, se debe tener cuidado cuando se desee sembrar en laderas puesto que es una caña que exige ser renovada cada tres o cuatro cortes. Figura N° 2.1 caña tipo 7151. Fuente Gallegos, Ríos y Giraldo (1996) 13 Selección de semillas y semilleros La caña es una planta que se propaga por trozos de tallos o estacas que van desde l yema hasta el tallo entero, las cuales se les denomina semillas, que deben provenir de cañas libres de plagas y enfermedades, de tallos vigorosos y con buen estado nutricional, y que además tengan entre 7 y 8 meses de edad, que la semilla sea de una misma variedad con yemas sanas y funcionales; estas se puede conseguir de cogollo, de plantilla, de primeras socas y de semilleros. Cuando se emplea el cogollo se recomienda sacarlo de forma perpendicular en la mitad del entre nudo y destapando la yemas (descalcetado). Los semilleros de la caña panelera deben estar ubicados cerca a los caminos o carreteras, de tal manera que se facilite el corte, el alce y se eviten los daños por transporte; su tamaño debe corresponder al 10% del área que se piense sembrar en caña. Su uso requiere de un trabajo cuidadoso tardío y costoso, pero recompensa el esfuerzo realizado, además que garantiza una buena planeación del cultivo desde las labores de adecuación y preparación del terreno hasta la siembra. Figura N° 2.2 caña tipo 7151 .Fuente Gallegos, Ríos y Giraldo (1996) 14 Siembra La siembra debe realizarse al inicio de las lluvias cuando no se dispone del riego o la pendiente del terreno, que no permite su empleo. La siembra pueden realizarse en cajuelas y chorrillos y su germinación se da de 15 a 30 días después de sembrada. Cuando es en surco y se presentan grandes vacios se debe hacer resiembra con el fin de replantar los sitios en los cuales no han germinado. Las fallas de germinación en la soca se producen por: excesivo pisoteo en la cosecha, volcamiento temprano de la caña, cosecha tardía que se produce en pudriciones, ataques fuertes de roedores, despejes tardíos, encharcamiento o corte mal hecho. Sin embargo una de las mejores alternativas de los pequeños productores de la caña panelera para obtener ingresos y alimentación a corto plazo, son los cultivos intercalados, para rescatar en el menor tiempo posible los altos costos que se implican en la instalación del cultivo. Figura N°2.3 siembra en cajuelas, siembra a chorrillo. Fuente: Gallegos, Ríos y Giraldo (1996) 15 Corte Según Pars (1981) la edad de corte varía de acuerdo a la altura sobre el nivel del mar. No siempre las cañas son cortadas cuando se encuentran en óptimo estado de maduración; esto hace que se lleven al molino cañas inmaduras, sobre maduras o mezclas de ambas que dañan la calidad de la panela. Las cañas inmaduras contienen mayor cantidad de agua que es necesario evaporar, disminuyendo los rendimientos. Las sobre maduras han iniciado el desdoblamiento de la sacarosa en glucosa y fructuosa (azucares reductores) que afectan la textura o grano de panela. Por otra parte la guía ambiental para el subsector de la caña de azúcar, del Ministerio del Medio Ambiente de Colombia (2002), señala que Existen dos tipos de corte: El manual y el mecánico. El Corte Manual puede ser: quemado y en verde. El corte de caña quemado se hace por parte de corteros que utilizan dos pases, uno para cortar la base de la caña y otro para cortar el cogollo. La caña es luego colocada en chorras o montones alineados para que luego sea alzada con uñas mecánicas. Un cortero en promedio puede cortar del orden de 5 a 6 ton / día. El corte de caña en verde puede ser sucio o limpio. El corte verde sucio utiliza tres pases, el pase adicional quita algo de hojas. Se arruma de igual forma a la caña quemada. El corte verde limpio, tiene por lo menos dos pases de limpieza para asegurar que se remuevan todas las hojas. Por el trabajo adicional que requiere, el rendimiento del corte se reduce a 2 o 3 t/día. El corte mecánico puede realizarse para caña en verde o caña quemada. Las máquinas cosechadoras cortan un surco por pasada, pican la caña y mediante ventiladores, por diferencia de densidad, la separan de las hojas. El rendimiento está entre 20 y 30 ton / hora. Las hojas quedan esparcidas uniformemente sobre el campo. 16 La cosechadora entrega la caña directamente a vagones, que la reciben picada para transportarla a la fábrica. Figura N° 2.4 Quema del Cultivo de caña .Fuente: http://www.taringa.net/posts/info/4664640/Canade-Azucar.html Figura N°2.5 corte mecanizado de la caña de azúcar .Fuente: Alvares (2011). 17 Apronte Según Gutiérrez, Leal, quintero y Vanegas (2009) La operación conocida como "apronte" se refiere a las acciones de recolección de la caña cortada, su transporte desde el sitio de cultivo hasta el trapiche y su almacenamiento en el depósito del trapiche, previo a la extracción de los jugos en el molino. La caña debe permanecer el menor tiempo posible en el sitio de cultivo después del corte, puesto que el sol deshidrata el tallo y acelera el desdoblamiento de la sacarosa; ello aumenta la concentración de azúcares invertidos en los jugos del tallo, disminuye los rendimientos de producción de panela y reduce su calidad. Ya en el trapiche, la caña no debe permanecer en espera por más de cinco días, pues al sobrepasar este tiempo se presentan aún mayores incrementos en los contenidos de azúcares reductores, lo cual afecta la eficacia del proceso de limpieza y se obtendrá una panela de consistencia excesivamente blanda que se parte con facilidad. Para mejorar la textura y el "grano", los productores suelen aumentar el uso de cal, recurso incompatible con la fabricación de panela orgánica. Cuando ocurre tal situación, y en vista de los bajos precios con que se castiga la panela de baja calidad, se recomienda como alternativa la producción de miel. El tiempo de apronte depende, en última instancia, del estado de madurez de la caña: si ésta se corta en el punto óptimo de madurez, puede durar almacenada en el trapiche entre dos y tres días antes de ser molida; pero si la caña se corta inmadura, el tiempo de almacenamiento se puede extender hasta 5 días. Por otra parte Alarcón y Díaz (2009) señalan que la recolección de la caña de azúcar se hace normalmente a mano. El instrumento usado para cortarla suele ser un machete grande de acero con hoja de unos 50cm de longitud y 13 cm de ancho, un 18 pequeño gancho en la parte posterior y empuñadura de madera. También se usan maquinas para recolectar caña. La caña se abate cerca del suelo, se le quitan las hojas con el gancho del machete y se corta por el extremo superior, cerca del último nudo maduro. Las cañas cortadas se apilan a lo largo del campo, donde se recogen a mano o a máquina, se atan en haces y se transportan a la central, que es un molino en el cual se trituran los tallos y se les extrae el jugo de caña. Figura N° 2.6 preparación para el transporte. Fuente: Bolívar 2011 La Producción de la Panela La panela es un producto obtenido por la evaporización de los jugos de la caña de azúcar de la caña, la cual tiene un valor nutritivo similar a la miel de abeja, el azúcar y la miel de caña. Su producción se encuentra distribuida en nueve estados de Venezuela principalmente en: Táchira, Mérida, Falcón y Sucre, donde su producción se encuentra limitada debido a la situación disimiles que hay desde el componente de producción del manejo del cultivo de la caña panelera, las variedades utilizadas y los rendimientos junto con los componentes de transformación y comercialización son 19 diferentes en las zonas de producción. Según lo señala Hernández, Amaya, Galeano, Ramírez y Cortes (1981). Al mismo tiempo señalan que el proceso de transformación de la caña panelera se realiza de forma artesanal, bajo características con fines similares en la extracción de los jugos y evaporización abierta. Finalmente se llega a un producto con una calidad irregular, causada por efectos de las condiciones propias en cada región junto al mal manejó de los principios y técnicas en el diseño de hornillas y las fallas operativas en el proceso. Entre las que se puede señalar: periodo de apronte extremadamente largo, baja calidad operativa de extracción de molinos, desajuste entre la potencia requerida y suministrada, delineamiento de ejes de motor y molino, sistema de limpieza de los jugos precario (pozuelo), clarificación de los jugos deficiente e irregular, cámara de combustión rudimentaria e ineficiente, ducto de humos deficientes, chimeneas de escaso tiro o altura, baja condiciones de higiene en todo el proceso, mala calidad del producto, empaque predominante de fibra vegetal. De igual forma Camacho (1981) expone que la mala calidad de la panela es causada por la edad insuficiente de las cañas, largo periodo entre el corte y la molienda, ambición del propietario, suelos salobres, abuso de la cal, defectos de la cal, falta de aseo en el pozuelo, sal en la lechada de la cal, mal combustible o impericia del atizador, cañas guarapudas, mezcla de cachaza, jugos de caña fermentada, cristalización demorada, excesiva presión de las masas, continuas mezclas de guarapos de diferentes calidades, desequilibrio entre el trapiche y la hornilla, cañas sobre maduras, desaseo en la fábrica, perfecta limpieza de la hornilla y manejo del trapiche. Por lo que se evidencia el mal manejo que realizan los productores en la fabricación de panela lo que no permite una mejor calidad y producción del producto. 20 Fig. N° 2.7 presentación de la panela. Fuente: http:www.productosaipsacol.com.co Características deseables en variedades de caña de azúcar para la obtención de panela Uno de los factores que limitan el rendimiento del cultivo de caña para la obtención de panela según Hernández y otros, es la variedad y la luminosidad que presentan las áreas paneleras debido a su ubicación a mayor altitud sobre el nivel del mar, lo que ha propiciado que el Instituto Nacional de Producciones Agrícolas, se formule como objetivo en uno de sus programas el mejoramiento de la caña de azúcar para fortalecer la producción de tonelaje y la alta concentración de sacarosa con mayor grado de estabilidad que tengan bajo contenido de fibra y floración; al mismo tiempo una uniformidad en el crecimiento, baja presencia de pelusa y tolerancia a las sequias con el fin de tener un incremento en los rendimientos, disminución en los costos de producción, disminución en los ciclos de cultivos, de los problemas fito sanitarios, mejoramiento de calidad de la materia prima y presencia de características nobles para la manipulación. 21 Por lo que se requiere un mejoramiento genético cubriendo seis etapas: producción de plantas en umbráculo, producción de plantas en el campo, primer ensayo comparativo, segundo ensayo comparativo, primer ensayo replicado, ensayos regionales, las cuales deben responder a una serie de producciones agronómicas e industriales señaladas anteriormente. Proceso de fabricación de panela La industrialización, en la fabricación de la panela es un proceso que se da en diferentes etapas, en la cual se debe prestar atención al aspecto tecnológico, según Abarca (1981) se realizan los siguientes pasos: 1. Molienda: la molienda determina el alto porcentaje de la calidad y la cantidad de jugo que contiene la sacarosa en dilución, en la cual se utilizan elementos metálicos o de maderas construidos por dos o tres rodillos lisos o estriados a través de molinos que pueden ser hechos de manera tradicional en madera y accionados manualmente donde se consigue un bajo rendimiento de extracción de jugo; otros de los sistemas de molienda utilizados es el de tracción animal donde el trapiche es de manera vertical de tres masas en fundición de hierro y un madero horizontal acanalado en la parte saliente del eje de la masa principal, el cual es muy usado en las pequeñas industrias paneleras. Así mismo también es utilizado los molinos de tracción mecánica que son accionados por motores de combustión interna, Diesel, Eléctricos o de tracción hidráulica los cuales se caracterizan por que la posición de las masas es de forma horizontal, la capacidad de los molinos varía de acuerdo al modelo y puede aumentar la cantidad de jugo extraído, se logra extraer en jugo entre un 50% y un 60% del peso de la caña. Al mismo tiempo Abarca citando a Hugot señala que un molino de mayor 22 diámetro obtiene mayor extracción por que está girando a menor número de revoluciones por minuto. Figura N° 2.8Molino para la extracción del jugo de caña Fuente: Autor del Estudio 2. Pre-limpieza: la pre-limpieza del jugo en el proceso de producción de la panela según la Corporación Autónoma Regional del Centro de Antioquia CORANTOQIA (2008) consiste en la eliminación por medio de flotación y decantación a temperatura ambiente del material grueso que sale del jugo de la caña (bagazo, tierra y cera) donde utilizan el pozuelo, mallas y sistemas de pre-limpieza especialmente diseñados, a los cuales deben realizar un proceso de limpieza y mantenimiento adecuados cada cuatro horas en el momento en que el molino se encuentra en reposo, evitando así la fermentación de los jugos para que no se presente un aumento de acides y disminución de los azucares reductores. 23 Figura N° 2.9 procesos de pre-limpieza. Fuente: CORANTOQIA (2008) 3. Clarificación: luego de la pre-limpieza se realiza la clarificación la cual tiene como fin eliminar sustancias coloidales, algunos compuestos colorantes y sólidos en suspensión presentes en el jugo. En esta etapa se pasa el jugo a una paila recibidora con una temperatura ambiente hasta realizar su calentamiento entre 50°C y 55°C el cual permite la floculación o formación de partículas de mayor tamaño y densidad dando como resultado la flotación de impurezas llamadas cachazas las cuales se retiran manualmente con un remellón y son trasladadas hasta unos depósitos llamados cachaceras. Así mismo CORANTOQIA (2008) señala que para lograr una clarificación eficiente se debe realizar el ajuste del pH (entre 5,6°pH y 6°de pH) por medio de la adición de la cal de consumo humano y bicarbonato de sodio (lechada) donde debe emplearse una trilla o papel indicador de pH que indique el color adecuado según el grado de acides que presentan. Por otra parte señala que para la lechada por cada 100Lts de jugo de deben agregar 1,4gr de cal. 24 Figura N° 2.10 Adición de la solución de balso Fuente: CORANTOQIA (2008) Figura N° 2.11 Separación de la capa de cachaza Fuente: CORANTOQIA (2008) 4. Evaporización: es la etapa más importante en el proceso de fabricación de la panela según CORANTOQIA (2008) ya que esta es la que determina la calidad del tipo de panela obtenida, debido a que se evapora la mayor cantidad de agua que contienen los jugos (cerca del 90 %) obteniéndose así las mieles, durante esta etapa los jugos permanecen a la temperatura de ebullición del agua. Luego de la obtención 25 de la mieles se realiza el proceso de concentración y punteo, la cual es la fase final y llevándose a cabo a una temperatura de 100°C, en esta parte se adiciona el agente antiadherente, que evita que la miel se adhiera a las paredes de la paila evitando su caramelización y quemado. Esta es considerada la etapa más critica desde el punto de vista del grano de la panela teniendo en cuenta que es un proceso que se realiza sobre los 118°C y 125°C (88°Brix y 94°Brix). Figura N°2.12Evaporización del Agua. Fuente: CORANTOQIA (2008) 5. Batido y Moldeo: en la etapa de batido y moldeo la altura de la miel depende del grano debido a que las mieles con alto reductores de azúcar no suben y no permitirán construir panelas blandas de manera que no se podrá elaborar la panela granulada. En la fase de punteo se realiza en la última paila según CONCOPE (200), el punteo es establecido por el operario experto según su forma la cuales pueden ser : sobre un remellón la miel no corre; al batir la miel con el remellón el aire forma una bomba, se toma un poco de miel con la uña y se lleva a la boca; se forma una bola y se arroja al suelo si esta suena al impactar contra el suelo se dice que está en el punto, 26 al estar en el punto se bate la miel con el fin de que esta aclare y enfrié, sin embargo hay que tomar en cuenta al fin de poder garantizar higiene y pureza en la panela que el cuarto de batido y moldeo debe estar aislado del área de proceso como de las bagaceras y moliendas, el piso debe ser de cemento tener suministro de agua potable y una adecuada iluminación y ventilación para que permita una baja humedad. Por otra parte según: Galo, Mora y Tus (S/F) establecen que para elaborar la panela granulada en la evaporación y punteo las mieles deben tener entre 116°C y 125°C dependiendo de la zona productora y de la referencia de esta con respecto al nivel del mar, el traslado a artesas el enfriamiento y batido debe realizarse con paletas de madera hasta que se inicia la fragmentación del material; el desgranado puede realizarse con un granulador mecánico con un tamiz a fin de que el material que pase a través del tamiz puedan someterse a un secado final el cual se realizan en bandejas durante 2 horas a 45°C; se debe realizar una clasificación granulométrica utilizando un tamiz con orificios según el tamaño de grano deseado, en caso de quedar granos que no pasen por la clasificadora estos deberán someterse a una molienda, obteniendo como resultado de producto final la panela granulada, teniendo en cuenta que el tamaño de la partícula se puede lograr según las condiciones deseadas. Figura N° 2.13 Batido y Moldeo De La Panela. Fuente: CORANTOQIA (2008). 27 6. Empaque y Almacenamiento: en esta etapa del proceso CORANTOQIA (2008) señala que el producto no se debe empacar en caliente y no se debe colocar para enfriamiento en un sitio que no tenga las condiciones mínimas de higiene, el personal, el equipo y los utensilios deben estar limpios y libres de contaminación en todo momento, a fin de evitar una contaminación micro biológica. El tipo de empaque a utilizar lo debe seleccionar la industria, cumpliendo con las nomas y procedimientos del sector productivo, en Venezuela se utilizan las normas COVENIN 1564:1999. El almacenamiento debe realizarse en lugares cubiertos que tengan un ambiente seco y buena ventilación y los canes o los depósitos de panela se beben colocar en estibas de panelas separadas de las paredes. El almacén debe ventilarse en el día en los periodos de baja humedad y cerrarla durante la noche. Figura N° 2.14 Almacenamiento y Empaque De La Panela. Fuente: CORANTOQIA (2008) 28 Etapas de Producción de la panela granulada Fig. N° 2.15 Diagrama general del proceso panelero. )XHQWH $ODUFyQ \ 'tD] HQ ³'LVHxR GH los (TXLSRV1HFHVDULRV3DUDXQ&HQWUDO3DQHOHURD9DSRU´ 29 Fases del Diseño Según Shigley (1990) señala que el reconocimiento de la necesidad puede manifestarse simplemente como un vago descontento o bien por la intuición de una dificultad o en la sensación de que algo no es correcto. Con frecuencia la necesidad, la necesidad no es del todo evidente; por lo general, se identifica de repente a partir de una circunstancia adversa o de una serie de circunstancias fortuitas que surgen casi al mismo tiempo. También señala que la definición del problema debe abarcar todas las condiciones para el objeto que ha de ser diseñado. Las condiciones o especificaciones son las cantidades de entrada y de salida, las características y dimensiones del espacio que deberá ocupar el objeto, y todas las limitaciones a estas cantidades. Se puede FRQVLGHUDUHOREMHWRDGLVHxDUFRPRDOJRFRORFDGRHQXQD³FDMDQHJUD´(QHVWHFDVR debe especificar lo que entra y lo que sale de dicha caja, junto con sus características y limitaciones. Las especificaciones ejercen un costo, la cantidad de piezas a fabricar, la duración esperada, el intervalo o variedad de capacidades, la temperatura de trabajo y la confiabilidad. Entre dichas condiciones sobresalen las velocidades necesarias, las intensidades de alimentación en las maquinas, las limitaciones de temperatura, el alcance máximo, las variaciones esperadas en las variables y las restricciones en tamaño y peso. Así mismo señala que las síntesis no se podrá efectuar antes de hacer el análisis y la optimización debido a que se debe analizar el sistema a diseñar, con el fin de determinar si su funcionamiento cumplirá las especificaciones. El análisis podría revelar que el sistema no es óptimo. Si el diseño no resultase satisfactorio en una de dichas pruebas o ambas, el procedimiento de síntesis deberá iniciarse otra vez. 30 También señala que análisis y optimización se requiere que se ideen o imaginen modelos abstractos del sistema que admitan alguna forma de análisis matemático. Tales consideraciones reciben el nombre de modelos matemáticos. Al crearlos se espera encontrar alguno que reproduzca lo mejor posible el sistema físico real. De otra forma señala que la evaluación es una fase significativa del proceso total de diseño. Es la demostración definitiva de que un diseño es acertado y, por lo general, incluye pruebas de un prototipo en el laboratorio. En tal punto es cuando se desea observar si el diseño satisface realmente la necesidad o las necesidades. La comunicación del diseño a otras personas es el paso final y vital en el proceso de diseño. Por último señala que la presentación es una tarea de venta. Cuando el ingeniero presenta o expone una nueva solución al personal administrativo de alto nivel (directores, gerentes o supervisores, por ejemplo), está tratando de demostrar que su solución es la mejor. Consideraciones de diseño a veces la resistencia de un elemento en un sistema es un asunto muy importante para determinar la configuración geométrica y las dimensiones que tendrá dicho elemento. En tal caso se dice que la resistencia es un factor importante de diseño. Cuando se usa la expresión consideración de diseño se está refiriendo a una característica que influye en el diseño de un elemento o, quizá, en todo el sistema. Generalmente se tienen que tomar en cuenta varios de estos factores en un caso de diseño determinado. Algunos de los más importantes son los siguientes: resistencia, confiabilidad, propiedades térmicas, corrosión, desgaste, fricción (o rozamiento), procesamiento, utilidad, costo, seguridad, peso, duración, ruido, estilización, forma, tamaño, flexibilidad, control, rigidez, acabado de superficies, lubricación, mantenimiento, volumen, responsabilidad legal. Algunos de estos factores se refieren directamente a las dimensiones, al material, al procesamiento o procesos de fabricación, o bien a la 31 unión o ensamble de los elementos del sistema. Otros se relacionan con la configuración total del sistema. Figura N° 2.16 Fases del diseño. Fuente: shigley (1990). El proceso de intercambio de calor entre dos fluido que están a diferentes temperaturas y separado por una pared solida, acurre en muchas aplicaciones de la ingeniería. El dispositivo que se utiliza para llevar a cabo este intercambio se denomina intercambiador de calor. Según Incropera F. y Dewitt D. (1999). Los intercambiadores normalmente se clasifican de acuerdo con el arreglo del flujo y el tipo de construcción. El intercambiador de calor más simple es aquel en que los fluidos calientes y fríos se mueven en la misma dirección o en direcciones opuestas en una construcción de tubos concéntricos (o doble tubo). De manera alternativa los fluidos se pueden mover en flujo cruzado (perpendiculares entre sí). En los intercambiadores intercambiadores de calor con aletas, dado que el debido a que el flujo del tubo no es mezclado, ambos fluidos están sin mezclar. Mientras que el los intercambiadores sin aletas un fluido está mezclado y 32 el otro sin mezclar. La naturaleza de la condición de mezcla puede influir de manera significativa en el funcionamiento del intercambiador de calor. Otra configuración común es el intercambiador de calor de tubos y corazas. Las formas específicas difieren de acuerdo con el número de pasos de tubos y corazas, y la forma más simple, que implica un solo paso por tubos y corazas. Normalmente se instalan deflectores para aumentar el coeficiente de convección del fluido del lado de la coraza al inducir turbulencia y una componente de la velocidad de flujo cruzado. Por otra parte, Para diseñar o predecir el rendimiento de un intercambiador de calor, es esencial relacionar la transferencia total de calor con cantidades tales como las temperaturas de entrada y salida del fluido, el coeficiente global de transferencia de calor, y el área superficial total para transferencia de calor. Dos de tales relaciones se pueden obtener fácilmente al aplicar balances globales de energía a los fluidos caliente y frio. Figura 2.17 intercambiadores de calor de tubos concéntricos. Fuente: Incropera F. Dewitt D. (1999) 33 Basamento Legal En Venezuela existen una serie de normas, las cuales indican el tipo de material y los pasos a seguir en la elaboración de productos con fines alimenticos como lo son las normas COVENINN, por lo tanto se nombra que normas son las que se aplican y se toman a consideración para el diseño del granulador. Tomándose en cuenta que el diseño del prototipo se realiza para el mercado nacional primeramente se nombra cual es la norma venezolana que permite utilizar cierto tipo de materiales que van a estar en contacto con alimentos. Siendo esta la norma COVENINN 3665-(04), Envases Metálicos Destinados a Estar en Contactos con Alimentos. Determinación de Migración Global. Proyecto COVENINN 3665 (R), numero I.C.S 67.250 la cual establece los procedimientos analíticos básicos para determinar la migración de constituyentes de los envases metálicos revestidos o no, destinados a estar en contactos con alimentos; según coveninn numero 1573:1995 Envases metálicos, recubrimientos sanitarios para envases metálicos, la cual toma en cuenta las siguientes definiciones en el numeral 3 y 4: 3.1 Envase metálico Es aquel constituido por hojalata o aluminio, que puede tener o no recubrimiento metálico y/o polimérico en una o ambas caras. Los recubrimientos poliméricos sanitarios utilizados en la manufactura de estos envases se clasifican según su composición en: oleo resinosos, fenólicos, epóxicos, vinílicos, acrílicos poliéster y sus modificaciones correspondientes según su uso final. Los recubrimientos metálicos utilizados son cromo y/o estaño. 34 3.2 Migración global Cantidad total de componentes transferidos desde el envase metálico hacia el alimento o a sus simulantes, en condiciones reales o equivalentes de envasado y almacenamiento. 4 Requisitos Los envases metálicos destinados a estar en contactos con alimentos deben cumplir los siguientes requisitos. 4.1 En caso de envases metálicos con revestimiento poliméricos, la migración global obtenida en los ensayos no debe exceder de 50mg de constituyentes liberados por kilogramo de producto alimenticio (50 ppm) o 0,08 mg/cm2 para envases cuya capacidad sea menor o igual a 3,78 litros o 0,28 mg/cm2 para envases cuya capacidad sea mayor o igual a 3,78 litros. 4.2 El líquido simulante una vez finalizado el contacto no debe presentar colores ni olores extraños. 4.3 Los pigmentos, colorantes, sellantes y recubrimientos internos utilizados en envases metálicos deben estar aprobados por la autoridad sanitaria competente. 4.4 Los envases metálicos deben cumplir los límites de migración específica de metales, para los elementos abajo mencionados (expresados en mg de constituyentes por Kg de alimentos a envasar). 35 Cuadro N° 1 Migración específica de metales Antimonio Max 2mg/Kg Arsénico (alimentos líquidos) Max 0,1mg/Kg Arsénico (alimentos sólidos) Max 1mg/Kg Cadmio Max 0,10mg/Kg Estaño Max 150mg/Kg Mercurio Max 0,5mg/Kg Plomo Max 2mg/kg Definición de Términos Acaramelar: bañar o untar con caramelo el recipiente indicado. Reducir a caramelo. Endulzar, dulcificar, azucarar. Aditivo: cualquier compuesto químico, ya sea natural o artificial, que se añade a un alimento para modificar su color, textura o sabor, aumentar su valor nutricional o prolongar su conservación, la panela es un aditivo de primer orden en la cocina venezolana. Sinónimo de añadir, agregados. Agitar: mover un líquido. En los centrales paneleros o trapiches, esta labor se ejecuta por medio de los remillones. ° Brix: medida de la densidad y concentración de los sólidos totales. Es idéntico al grado Balling. Son los sólidos totales presentes en una muestra expresados en porcentajes. 36 Cachaza: En la elaboración de la panela, primera espuma generalmente de sustancias indeseables que produce el jugo de caña o guarapo. Cepa: se refiere al número de tallos subterráneos que quedan en el campo después de la cosecha y donde nacerán nuevas plantas. También ser refiere al número de tallos que tiene una planta. Cocha: es la miel en la canoa o batea, a punto de cristalizar, antes de llevar a las hormas o formaletas. Perol en las que se elaboran las confiterías. Descalcetado: Se le quita la tierra que cubre y se abre hasta la base, se retiran las hojas coloreadas o secas de cada hijo, y con la planta abierta se aplica 2 o 3 puños de abono orgánico. Exergico: es una magnitud termodinámica que indica el máximo trabajo teórico que se puede alcanzar por la interacción espontánea entre un sistema y su entorno. Informa de la utilidad potencial del sistema como fuente de trabajo. Floculación: proceso por el cual una sustancia dispersa coloidalmente se separa en forma de partículas discretas o flocúlos, y no como una masa continua del líquido que la contiene. Macollamiento: La producción de tallos laterales (macollas, "hijos") por el cultivo durante el crecimiento; el macollamiento es común en el mijo y el sorgo. Pozuelo: envase en donde es enviado el guarapo, luego de molidas las cañas por las masas de los molinos, en los trapiches más arcaicos. 37 Punto de Caramelo: grado de concentración que se da el almíbar por medio de la cocción y es un indicativo, utilizado por los paileros, de cuando la miel está en su momento para llevar a la cocha. Sinónimo punto de hebra. Suelos francos: Son aquellos que tienen una textura media (45%de arena, 40% de limo y 15% de arcilla). Estos suelos presentan las mejores condiciones tanto físicas como químicas, siendo los más aptos para el cultivo. También el color puede dar pautas sobre la composición mineralógica del suelo: en líneas generales, cuanto más oscura sea la tierra, mayor cantidad de materia orgánica y mayor fertilidad. En cambio, cuanto más claro, mayor presencia de gravas. Suelos arcillosos: Como primer aspecto a subrayar, vale mencionar que este tipo de suelos presentan una textura fina, con un alto predominio de arcillas (45 % de arcillas, 30% de limo y 25% de arena). Esta composición le permite una elevada retención de agua y nutrientes. No obstante posee una baja porosidad y por lo tanto, la consecuencia lógica es que son suelos que carecen de buenas posibilidades de aireación. Por este motivo se dice que son terrenos difíciles de trabajar ya que poseen una elevada viscosidad que ofrece una gran resistencia a la penetración de raíces.