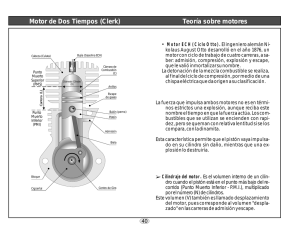

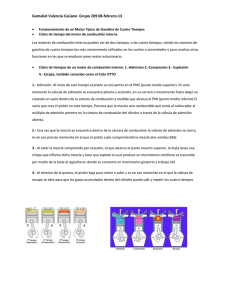

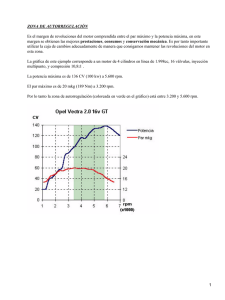

Estudio de la eficiencia del ciclo de un motor de encendido Por

Anuncio