Document

Anuncio

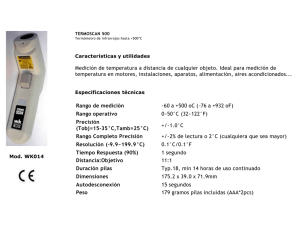

MAXION Wheels Manresa Sostenibilidad en el proceso de tratamiento superficial para llantas de acero de última generación. REVOLUTIONIZING THE WHEEL FOR OEMs AROUND THE WORLD Presentación de la compañía 1er fabricante de llantas en el mundo Ruedas de acero VersaStyle ® Rueda de aluminio diamantada Ruedas ligeras de alta resistencia para camión Ruedas de base ancha para camión Ruedas de máquinas industriales Presentación de la compañia Presencia global y servicio a las plataformas OEM globales Vehículos ligeros (acero) Vehículos ligeros (aluminio) Ruedas de Camiones Ruedas especiales / máquinas agrícolas 4 Maxion Wheels en Manresa 120 años de historia Historia 1894 Origen: Compañía dedicada a la calderería (Familia Casals) 1929 Creación De la empresa O.C.O.M.E.S.A 1932 La primera rueda de acero Fabricada para camiones y vehículos ligeros 1960 1968 1997 2012 Traslado A la localización actual en Manresa Capacidad • • Ruedas vehículo: 5.300.000 Ruedas camión ligero: 1.700.000 Número empleados • 226 trabajadores Producto: MAXION Wheels Manresa = + Llanta (S460MC) Disco (DP600) Rueda Llantas de Acero de alto límite elástico y de estilo VERSASTYLE® Especificaciones Ruedas de acero Especificaciones generales de la superficie a proteger: • Pintura cataforesis con 15-25m de espesor •Resistencia a la corrosión (Niebla Salina, Cíclica, Bac Ford ….) •Resistencia al gravillonado •Adherencia Normas Clientes Aplicables: •Renault ECC1 •PSA B15-5260 •VW TL238 •VDA 621-415 •GM GMW15288 •FORD WSS-2P122 Problemática Situación inicial: Instalación de tratamiento de superficie por cataforesis con fosfatación microcristalina de Zinc Uso de una depuradora interna para tratar los vertidos líquidos de la instalación TTS Reciclaje de los lodos con carga de metales pesados Vertido a la red pública aguas tratadas 100% por la depuradora interna Evolución de la legislación municipal: Reducción a la mitad de los niveles admitidos de Zinc y al Nickel vertidos a la red pública de saneamiento Consecuencia: Insuficiente capacidad de la depuradora interna a tratar los vertidos de la instalación TTS. Problemática SOLUCIÓN Inicial estudiada: Modificación y/o Inversión en una nueva depuradora para adecuar el nivel de separación del Zn y del Ni Aumento del volumen de residuos de la nueva depuradora para filtrar más Zn y Ni SOLUCIÓN Alternativa: Investigar en procesos alternativos de tratamiento de superficie más ecológicos para disminuir el coste de inversión y bajar el coste de explotación Alternativa Causa Raíz del problema: Utilización de la fosfatación microcristalina que contiene Zn, Ni y Mn En el mercado, existe productos alternativos como el TECTALIS que crea una capa de conversión exenta de Zinc, Nickel y Manganeso a base de Zirconio Ventajas: Adecuación mínima de la instalación de TTS No se necesita una depuradora conectada en continuo Posibilidad de marcha atrás Desventajas: Proceso novedoso con poca experiencia en el mercado Se desconoce si el proceso nuevo permitirá cumplir las especificaciones del producto Se desconoce la estabilidad del proceso Comparativa entre los 2 Procesos Ósmosis Inversa RED RED Sopladores Sopladores Equipo DI 7 8 Nº Función Tª PH Nº Función Tª PH 9 1 Desengrase Alcalino 65ºC 11 1 Decapado/ Desengrase Neutro 60ºC 6,5 2 Desengrase Alcalino 65ºC 11 2 Desengrase Alcalino 60ºC 10,5 3 Lavado/ Activado Tamb - 3 Lavado Tamb - 4 Fosfato ZnPh 50ºC 3,0 4 Lavado Tamb - 5 Lavado Tamb - 5 Tectalis Tamb 4,0 6 Pasivado Tamb 4,5 6 Lavado Tamb - 7 Lavado Tamb - 7 Lavado Tamb - 8 Cataforesis 35ºC - 8 Cataforesis 35ºC - 9 Curado 235ºC - 9 Curado 235ºC - 6 5 Filtro Prensa 4 3 Depuradora 2 1 Equipo DI 8 7 9 6 Filtro Prensa 5 4 3 Vertido directo a la red de saneamiento 2 1 Separador Aceite Funcionamiento de la instalación La instalación está controlada por el sistema de supervisión “LINEGUARD ProcessControlSystem200” que mide y regula los distintos baños cada 5 min. SUPERVISIÓN MEDICIÓN REGULACIÓN Control de la instalación Con el sistema de supervisión Lineguard: Registro automático de los baños en el plan de control y alarma automática Regulación automática del baño de Tectalis a base del pH. Correlación entre el nivel de pH del baño de Tectalis y el peso en capa No es necesario medir el peso en capa Tratamiento de las aguas de lavados Ósmosis Inversa AGUA RED Equipo DI Hacia Cataforesis 7 6 Filtro Prensa 5 4 3 Vertido directo a la red de saneamiento 2 1 Separador Aceite Nº Función Tª PH 1 Decapado/ Desengrase Neutro 60ºC 6,5 2 Desengrase Alcalino 60ºC 10,5 3 Lavado Tamb - 4 Lavado Tamb - 5 Tectalis Tamb 4,0 6 Lavado Tamb - 7 Lavado Tamb - La ósmosis inversa crea un flujo de agua desmineralizada y un flujo de agua concentrada en minerales. El proceso utiliza el agua desmineralizada en cascada hasta el baño Nº3 Después del baño Nº3, se vuelven a mezclar las aguas de lavados con agua concentrada en minerales proveniente de la ósmosis Ausencia de metales pesados en aguas vertidas a la red El agua vertida por la instalación TTS cumple con la legislación sin necesidad de tratamiento Tratamiento de los lodos Ósmosis Inversa AGUA RED Equipo DI Hacia Cataforesis 7 6 Filtro Prensa 5 4 3 Vertido directo a la red de saneamiento 2 1 Separador Aceite En el baño Nº5, tratamiento Tectalis, esta el filtro prensa para separar los lodos: 20 veces menos producción de lodos Con la micro fosfatación, el filtro estaba colmatado cada 2 días. Con el Tectalis, el filtro se limpia cada 2 meses Los lodos no contienen ninguna traza de metales pesados Tratamiento de los lodos Ósmosis Inversa AGUA RED Equipo DI Hacia Cataforesis 7 6 Filtro Prensa 5 4 3 Vertido directo a la red de saneamiento 2 1 Separador Aceite La composición del lodo filtrado en el baño Tectalis en comparación con los producidos en el baño de fosfatación microcristalina Problema particular en el producto Consecuencia del cambio de pH del baño de conversión comparado a la fosfatación microcristalina: Decapado menos agresivo de la calamina produciendo un empeoramiento de la corrosión en esta zona Soluciones implementadas: Necesidad de mejorar el decapado mecánico post soldadura para eliminar al máximo la calamina Necesidad de modificar el baño Nº1 con un producto más agresivo Mejorar la aspersión en los baños Resultados en el producto Positivo: Reducción de la propagación alrededor de un daño después de los ensayos de envejecimiento Mejor estabilidad del proceso Correlación entre el peso en capa y parámetros de proceso Negativo Sensibilidad aumentada a los restos de calamina de la soldadura Sensibilidad a la corrosión previa de la chapa Conclusiones Gracias a la implementación del Tectalis y del Sistema de Supervisión Lineguard: Se ha automatizado el control y la regulación de los baños Se ha bajado los costes de mantenimiento de la instalación TTS y de la depuradora Se ha mejorado la propagación de la corrosión en las ruedas de acero de última generación permitiendo así cumplir los estándares más restrictivos del mercado. SE HA REDUCIDO EL IMPACTO MEDIO AMBIENTAL DE LA EMPRESA EN SU ENTORNO ¡GRACIAS! REVOLUTIONIZING THE WHEEL FOR OEMs AROUND THE WORLD