CAC/RCP 52-2003

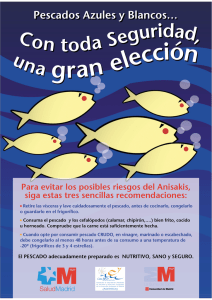

Anuncio