- Ninguna Categoria

Abril 2013, No. 38

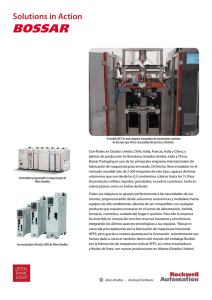

Anuncio